Область техники

Изобретение относится к области изготовления путем формования полимерных изделий с арматурой или закладной деталью (элементом) для усиления прочности, уменьшения веса, снижения себестоимости, например, санитарно-технических изделий: раковины для кухни и ванной комнаты, ванны, душевого поддона, или деталей мебели: двери, столешницы и т.п.

Уровень техники

Формование полимерных изделий нашло широкое применение для изготовления санитарно-технических изделий и деталей мебели. В этих применениях особенно важно, чтобы формованные изделия обладали прочностью, высокой устойчивостью к механическим и термическим нагрузкам.

Известен способ формования изделий из пресс-материала в виде рулонного композиционного материала на основе ненасыщенных полиэфирных смол, стекловолокна и минеральных наполнителей (SMC - Sheet Molding Compound). Изготовление изделий из SMC осуществляют, преимущественно, методом прямого (компрессионного) прессования в обогреваемых пресс-формах, конструкция которых предусматривает выполнение ребер жесткости. Недостатками такого способа формования являются: высокая стоимость исходного материала, высокая стоимость оснастки, формы и оборудования.

Из патента JP 4998783, опубликованного 15.08.2012, известен способ формования изделия прямым прессованием премикса с использованием армирующего элемента - наполненного волокном пластика (FRP). Этот известный способ является прототипом заявленного способа.

Недостатком этого известного способа является то, что он используется для изготовления легких раковин и не применим для изготовления душевых поддонов и ванн, требования к прочности которых значительно выше.

Раскрытие изобретения

Технический результат заявленного изобретения заключается в упрочнении и удешевлении изделий. Заявленное изобретение позволяет усилить конструкцию изделия, что позволяет применять вместо дорогостоящего препрега SMC более дешевый премикс ВМС (Bulk Molding Compound) и более дешевый армирующий элемент.

Указанный технический результат достигается в способе формования изделия с армирующим элементом прямым прессованием премикса, в котором:

предварительно устанавливают армирующий элемент, например плиту из пластика, или металла, или древесностружечную плиту на платформу нижней части пресс-формы, контактирующую с центральной частью нижней армирующего элемента, а верхнюю поверхность, торцы и края нижней поверхности армирующего элемента оставляют открытыми для контакта с премиксом,

затем загружают премикс в нижнюю часть пресс-формы и смыкают верхнюю и нижнюю части пресс-формы, при этом

сжимают армирующий элемент.

По краю нижней поверхности армирующего элемента можно формировать ребро жесткости.

При использовании в качестве армирующего элемента древесно-стружечной плиты, сжимая, уменьшают ее по толщине на 10-20%. При этом можно использовать древесностружечную плиту, ламинированную только со стороны, обращенной к платформе нижней части пресс-формы.

Краткое описание чертежей

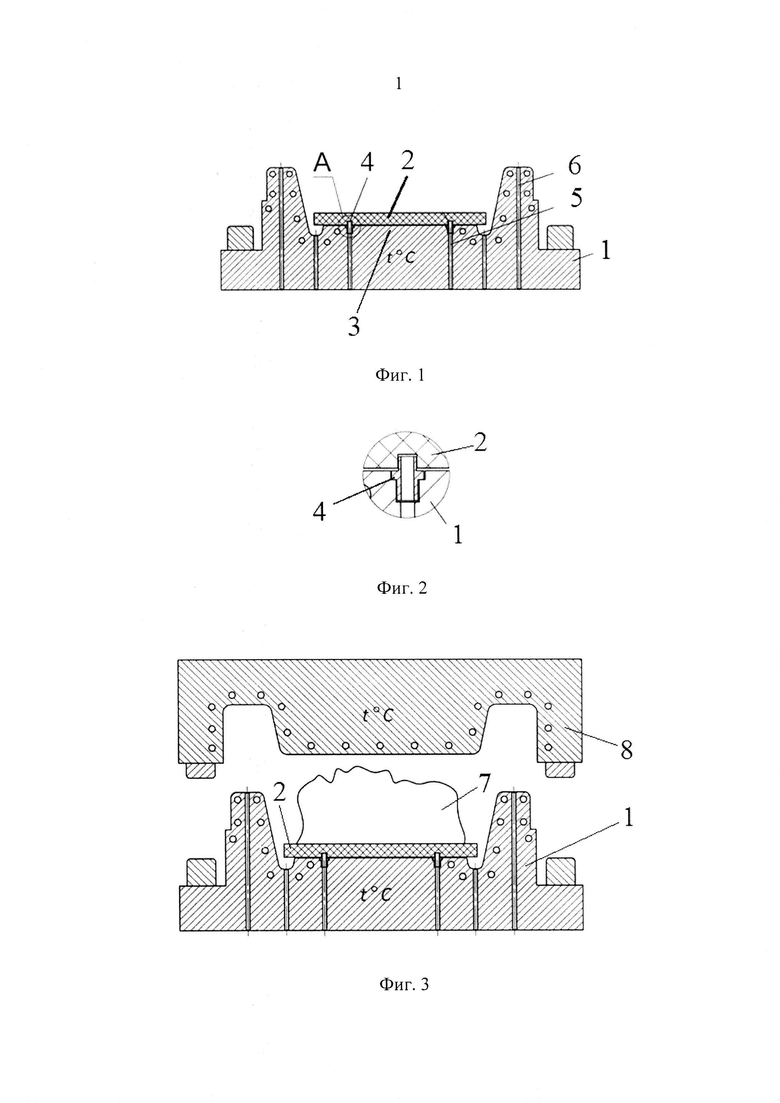

На фиг. 1 показана нижняя часть пресс-формы с вакуумной платформой и установленной на ней армирующей плитой.

На фиг. 2 показан элемент сопряжения армирующей плиты с платформой в нижней части пресс-формы.

На фиг. 3 показаны разомкнутые верхняя и нижняя части пресс-формы; нижняя часть пресс-формы с платформой, установленной на ней армирующей плитой и премиксом, расположенным на армирующей плите.

На фиг. 4 показана пресс-форма с сомкнутыми верхней и нижней частями и расположенным между ними формованным изделием с армирующей плитой.

На фиг. 5 показано готовое изделие - поддон для душа.

Осуществление изобретения

В соответствии с заявленным изобретением при прямом прессовании в нагреваемых пресс-формах (матрицах) в качестве усилителя конструкции изделия, например душевого поддона, ванны, раковины, используют армирующий элемент - плиту из пластика, металла, или древесностружечную плиту (ДСП).

Формование осуществляют следующим образом:

предварительно нагревают пресс-форму до необходимой рабочей температуры (120-150°C);

дозируют премикс ВМС по весу;

устанавливают внутри пресс-формы, в ее нижней части 1, как показано на фиг. 1, армирующий элемент 2, например, из ДСП с односторонней ламинацией на платформу 3, при этом совмещают, как показано на фиг. 2, технологические глухие отверстия в ДСП с выступами на платформе 3 в виде втулок 4, см. фиг. 2, соединенными с каналами 5 для выталкивания воздухом готового изделия из нижней части пресс-формы, выполненными в нижней части 1 пресс-формы наряду с каналами 6, служащими для отвода воздуха;

загружают подготовленный премикс 7, как показано на фиг. 3; при необходимости, перед загрузкой премикса и армирующего элемента поверхности пресс-формы могут обрабатываться средствами, исключающими залипание материала, такими как стеарат кальция, стеарат цинка или высокотемпературные силиконовые смазки;

производят замыкание пресс-формы, как показано на фиг. 4; в момент смыкания верхней 8 и нижней 1 частей пресс-формы премикс принимает форму изделия (полости пресс-формы) и закрывает необработанные торцы армирующего элемента 2, края его нижней поверхности, а также образует ребро жесткости 9 по периметру закладного элемента. В процессе смыкания пресс-формы армирующий элемент из ДСП деформируется, сжимаясь по толщине на 10-20%, при этом не происходит его расслаивания, а напротив - наблюдается значительное упрочнение;

заполненную пресс-форму с премиксом прогревают и выдерживают премикс под высоким давлением; время выдержки от 15 сек до 1 мин на 1 мм толщины изделия, в зависимости от применяемого пресс-материала;

готовое изделие 10, см. фиг. 5, вынимают из пресс-формы и очищают от облоя.

Применяемые материалы

Премикс (ВМС) - несыпучий реактопласт, представляющий собой особую пасту, содержащую смолу, наполнители, армирующие волокна. Типичный состав премикса ВМС: стекловолокно (5-30 мм) - 10-30%; наполнитель (тальк, микрокальцид) - 45-60%; смола (полиэфирная, винилэфирная) - 20-30%; прочие технологические добавки - 5%.

Основные характеристики ВМС: содержание стекловолокна 10-30%; плотность: 1400-2400 кг/м3; технологическая усадка (-0,1)-(+0,25); прочность на изгиб 70-140 МПа; модуль изгиба 8-15 ГПа; прочность на растяжение 20-60 МПа; ударная вязкость 10-60 кДж/м2; водопоглощение 0,03-0,05%.

Древесностружечная плита (ДСП): ламинирование (покрытие бумажно-смоляной пленкой) с одной стороны, вторая сторона без покрытия (желательно, не шлифованная), толщина: 10-20 мм; плотность: 580-700 кг/м3; прочность на изгиб 10-14 МПа.

Прессование ведут на прессе, который обеспечивает усилие прессования до 70 кг/см2, высокую степень параллельности смыкания верхней и нижней частей пресс-формы, а также контролируемую скорость смыкания и выдержку давления при прессовании до 1 мин на 1 мм толщины изделия.

Металлические подогреваемые пресс-формы выполнены из хромистой стали. Давление от 30 до 70 кг/см2, температура нагрева 100-160°C. Равномерный нагрев обеспечивают с помощью пара, электричества или масла. Время смыкания форм составляет до 7 минут, в это время осуществляется подогрев и реакция полимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2494869C2 |

| Способ изготовления изделий из древесных частиц со связующим | 1979 |

|

SU939297A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2685120C1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566413C1 |

| ДРЕВЕСНО-СТРУЖЕЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400358C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ДРЕВОПОЛИМЕРА И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146194C1 |

| ДРЕВЕСНОСТРУЖЕЧНАЯ ПЛИТА СО СРЕДНИМ СЛОЕМ ИЗ ДЕФИБРИРОВАННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 2009 |

|

RU2502603C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2689965C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2012 |

|

RU2523495C2 |

Изобретение относится к способу формования изделия с армирующим элементом прямым прессованием премикса. Согласно способу, предварительно устанавливают армирующий элемент на платформу нижней части пресс-формы, контактирующую с центральной частью нижней поверхности армирующего элемента. Верхнюю поверхность, торцы и края нижней поверхности армирующего элемента оставляют открытыми для контакта с премиксом. Загружают премикс в нижнюю часть пресс-формы и смыкают верхнюю и нижнюю части пресс-формы, при этом сжимают армирующий элемент. Изобретение обеспечивает повышение прочности получаемых изделий. 4 з.п. ф-лы, 5 ил.

1. Способ формования изделия прямым прессованием премикса с использованием армирующей плиты, отличающийся тем, что предварительно устанавливают армирующую плиту на платформу нижней части пресс-формы, контактирующую с центральной частью нижней поверхности армирующей плиты, верхнюю поверхность, торцы и края нижней поверхности армирующей плиты оставляют открытыми для контакта с премиксом, затем загружают премикс в нижнюю часть пресс-формы и смыкают верхнюю и нижнюю части пресс-формы, при этом сжимают армирующую плиту.

2. Способ по п. 1, отличающийся тем, что по краю нижней поверхности армирующей плиты формируют из премикса ребро жесткости.

3. Способ по п. 1, отличающийся тем, что для армирования используют древесностружечную плиту, которую сжимают при смыкании верхней и нижней части пресс-формы и уменьшают по толщине на 10-20%.

4. Способ по п. 3, отличающийся тем, что используют древесностружечную плиту, ламинированную только со стороны, обращенной к платформе нижней части пресс-формы.

5. Способ по п. 1, отличающийся тем, что для армирования используют плиту из пластика.

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1990 |

|

RU2019412C1 |

| Лук для спортивной стрельбы | 1959 |

|

SU125167A1 |

| Циклонная топка для сжигания мелкого топлива налету | 1947 |

|

SU71594A2 |

| КАРТОННАЯ КОРОБКА ДЛЯ УПАКОВКИ КОНТЕЙНЕРОВ НАПОДОБИЕ ПАКЕТОВ ДЛЯ НАПИТКОВ, УСТРОЙСТВО ДЛЯ ЗАКРЫТИЯ УПАКОВКИ И СПОСОБ ЗАКРЫТИЯ УПАКОВКИ | 2012 |

|

RU2530869C2 |

Авторы

Даты

2018-01-23—Публикация

2016-08-12—Подача