Область техники

Изобретение относится к химии, в частности к химическим материалам и многослойным изделиям, и может быть использовано в различных областях, в частности при производстве мебельных элементов, таких как столешницы.

Уровень техники

Из уровня техники известно многослойное изделии и способ его изготовления, выполненное в виде мебельной детали с декоративной кромкой, включающей щит-основу и кромочную деталь из дерева, причем фасонное фрезерование кромки произведено после облицовывания, кромочная деталь выполнена по толщине, соответствующей толщине щита-основы, а по ширине, превышающей максимальный размер декоративной кромки в поперечном сечение, установлена на боковой грани щита-основы и закреплена по всей его толщине, калибрование по толщине и облицовывание плоских поверхностей щита-основы и кромочной детали натуральным шпоном или пленкой произведено последовательно, причем кромочная деталь выполнена из того же дерева, что и шпон, или того же цвета, что и пленка (см., например, RU 2171613 С1, 10.08.2001, В32В 7/02, 21/00, А47В 13/00).

Недостатком аналога является сложность технологии ее изготовления вследствие повышения стадийности в связи с необходимостью обработки кромки.

Из уровня техники известно многослойное изделие и способ его изготовления, выполненное в виде сэндвич-панели с сотовым наполнителем, содержащей два поверхностных слоя, выполненных из листового материала, и размещенный между ними внутренний наполнитель, при этом внутренний наполнитель выполнен в виде сотовой конструкции с ячейками в форме правильных полых призм с шестиугольным основанием, заглушенных с одной стороны и имеющих одну общую грань с каждой соседней, причем призмы с заглушенным и открытым основанием расположены попарно встречно друг другу, а оба поверхностных слоя наклеены на внутренний наполнитель (см., например, RU 2382854 С1, 27.02.2010, В32В 21/00,).

Недостаток аналога - сложность изготовления, высокая стоимость изделия из-за больших затрат материалов и сложной технологии изготовления.

Из уровня техники известно многослойное изделии с декоративной кромкой и способ его изготовления, заключающийся в том, что изготавливают щит-основу и кромочную деталь из дерева, устанавливают кромочную деталь на боковую грань щита-основы, калибруют изделие по толщине, облицовывают изделие натуральным шпоном или пленкой и выполняют фасонное фрезерование кромки, при этом после установки кромочной детали на боковую грань щита-основы на плоскости щита-основы и части поверхности кромочных деталей, по меньшей мере, с одной стороны изделия выполняют выборку, по ширине превышающую расстояние между противоположными кромочными деталями, в которой размещают вставку из листового древесно-волокнистого материала, после чего производят калибрование изделия по толщине, облицовывание изделия натуральным шпоном или пленкой и фасонное фрезерование кромочных деталей с образованием декоративной кромки изделия (см., например, RU 2412803 С1, 27.02.2011, В32В 7/00, В32В 21/00).

Известно многослойное изделие и способ его изготовления, выполненное в виде столешницы из дерева или деревянных материалов прямоугольной формы, снизу которой вдоль каждой ее длинной стороны, примыкая к краю и образуя с плитой единую торцевую поверхность, прикреплен брусок, выполненная с последовательными профилированием рабочей плиты, сопряжением рабочей плиты и брусков и профилированием брусков, выполненные одновременно с двух сторон рабочей плиты, и имеющая пластиковую защитную кромку, которая проходит по периферии и применяется в виде инъекций, литья или вспенивания, при этом армирующий профиль встроен в защитную кромку и покрыт пластмассовым материалом при производстве защитной кромки, а армирующие профили расположены, по меньшей мере, на двух противоположных сторонах столешницы (см., например, ЕР 1151694 А1, 07.11.2001, В32В 7/04, А47В 13/00).

Недостатком прототипа является невысокая износостойкость деревянных лицевой, торцевой и тыльной поверхностей столешницы.

Раскрытие изобретения

Технической проблемой, на решение которой направлено настоящее изобретение, является упрощение технологии изготовления долговечного и надежного многослойного изделия.

Указанная проблема в части объекта «способ» решается за счет того, что способ изготовления многослойного изделия, согласно изобретению, включает в себя следующие этапы: предварительную обработку основы изделия, последующее формирование профиля загиба на передней торцевой поверхности основы, по меньшей мере, с одной стороны основы, подачу основы в щеточный станок для двухсторонней очистки от пыли, подачу основы на вальцовый клеенаносящий станок, где производят нанесения вязкой цоливинилацетатной дисперсии, в качестве которой используют клей ПВА-ДФ 51/15В с содержанием сухого остатка 50-52%; далее, посредством дискового транспортера основа подается на ленточный транспортер для совместной укладки основы и верхнего слоя, при этом верхний слой, предварительно прошедший через щеточное устройство двухсторонней очистки от пыли для снятия статического электричества, укладывают на основу со свесом по стороне с формированным профилем загиба с одновременной подачей на нижнюю поверхность основы нижнего слоя, далее, основу, с нанесенными на нее верхним и нижним слоями подают в гидравлический горячий пресс, где при температуре 130°С в течение 50 сек производят склеивание основы с верхним и нижним слоями, после чего изделие перемещают на линию постформинга, где сначала формируют посадочное место для приклеивания к основе нижней планки при помощи клея Tehnomelt AS5303, и канавку каплесборника на планке, далее на планке формируют профиль нижнего загиба с одновременным нанесением на заднюю торцевую основу меламиновой кромки при помощи клея-расплава на основе ЭВА-сополимеров, такого как Дорус Q611, при температуре на вальцах 160-190°С, последующее повторное прохождение изделия через щеточный станок для двухсторонней очистки от пыли, после чего, при помощи клеенаносящего ролика, и, по меньшей мере, одного клеенаносящего сопла осуществляют нанесение на ранее образованный свес верхнего слоя средневязкой ПВА дисперсии, в виде клея Kleiberit 347.3, с последующим нагревом верхнего слоя с нанесенным на него клеем, по меньшей мере в одной зоне, и прижатием посредством роликового узла указанного свеса к профилю загиба основы и нижней планки, после чего на внутренние торцы нижней планки и канавку каплесборника при температуре 130-150°С наносят реактивный клей-расплав на полиуретановой основе в виде клея Kleiberit PUR-SK 709.0.

В качестве основы используют плиты ДСП или ДВП.

В качестве верхнего слоя используют декоративный бумажно-слоистый пластик (ДБСП).

В качестве нижнего слоя используют бумагу - бэкинг, плотностью 80-90 г/м2.

В качестве планок используют плиты ДСП или ДВП.

Толщина меламиновой кромки составляет 0,4 мм.

В качестве многослойного изделия выступает столешница.

Указанная проблема в части объекта «устройство» решается за счет того, что могослойное изделие, изготовленное приведенным выше способом, согласно изобретению, включает в себя основу, выполненную в виде плит ДСП или ДВП, верхний слой, выполненный в виде декоративного бумажно-слоистого пластика, первый промежуточный слой, расположенный между верхним слоем и основой, представляющий собой нанесение вязкой поливинилацетатной дисперсии, в качестве которой использован клей ПВА-ДФ 51/15В с содержанием сухого остатка 50-52%; нижний слой, в качестве которого использована бумага - бэкинг, плотностью 80-90 г/м2, второй промежуточный слой, расположенный между нижним слоем и основой, представляющий собой нанесения вязкую поливинилацетатную дисперсию, в качестве которой использован клей ПВА-ДФ 51/15В с содержанием сухого остатка 50-52%; нижнюю планку, с сформированной на ней канавке каплесборника, третий промежуточный слой, расположенный между основой и нижней планкой, представляющий собой клей Tehnomelt AS5303, на одной из торцевых сторон изделия, при помощи клея-расплава на основе ЭВА-сополимеров, такого как Дорус Q611, нанесена меламиновая кромка, а на внутренние торцы нижней планки и канавку каплесборника нанесен реактивный клей-расплав на полиуретановой основе в виде клея Kleiberit PUR-SK 709.0.

Техническим результатом изобретения является повышение прочности и надежности при использовании, а следовательно, и долговечности заявленного многослойного изделия.

Краткое описание чертежей

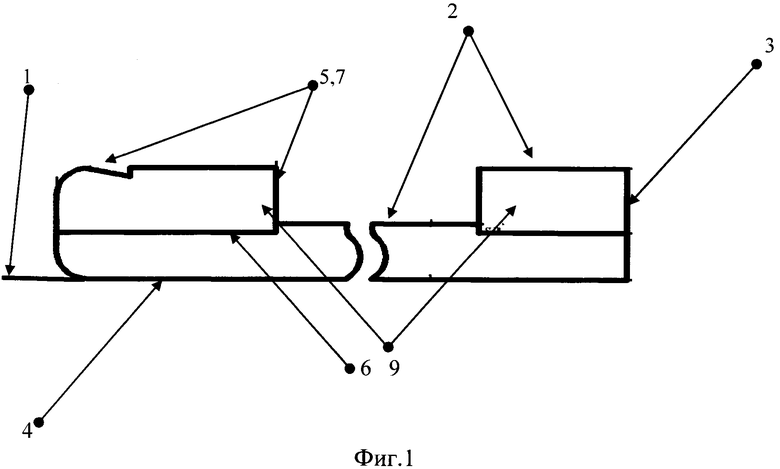

На представленной фигуре 1 показано многослойное изделие в виде столешницы в готовом виде (вид с торца), где:

Поз. 1 - нанесение на свес пластика клея Kleiberit 347.3 и приклеивание пластика к формированному радиусу загиба;

Поз. 2 - приклеивание бумаги - бэкинга к ДСП клеем ДФ51/15 В;

Поз. 3 - приклеивание меламиновой кромки к заднему торцу ДСП клеем Дорус Q611;

Поз. 4 - приклеивание пластика к верхней (наружной) поверхности ДСП клеем ДФ51/15В;

Поз. 5 - нанесение клея Kleiberit PUR 709.0 для закрытия канавки каплесборника и закрытия внутренних торцов планок;

Поз. 6 - приклеивания планки к основе клеем Tehnomelt AS 5303;

Поз. 7 - каплесборник;

Поз. 9 - планка.

Осуществление изобретения

В данном разделе будет приведен предпочтительный вариант изготовления многослойного изделия в виде столешницы для мебели. При этом, как это понятно специалисту, данный пример не ограничивает область применения многослойного изделия заявленным способом.

Способ изготовления столешницы включает в себя следующие этапы.

Предварительно обрабатывают основу изделия, выполненную из древесностружечных плит (ДСП).

После обработки основы, формируют профиль загиба на передней торцевой поверхности основы из ДСП. После чего плиту ДСП подают в щеточный станок для двухсторонней очистки от пыли, и далее на вальцовый клеенаносящий станок, где производят нанесения вязкой поливинилацетатной дисперсии, в качестве которой используют клей ПВА-ДФ 51/15 В с содержанием сухого остатка 50-52%.

Посредством дискового транспортера ДСП подается на ленточный транспортер для совместной укладки основы и верхнего слоя.

В качестве верхнего слоя используют декоративный бумажно-слоистый пластик (ДБСП), который предварительно, до подачи на ленточный транспортер, также пропускают через щеточное устройство двухсторонней очистки от пыли для снятия статического электричества.

Верхний слой из ДБСП укладывают на основу из ДСП со свесом по стороне с формированным профиля загиба с одновременной подачей на нижнюю поверхность основы нижнего слоя. В качестве нижнего слоя используют бумагу-бэкинг, плотностью 80-90 г/м2.

Далее, основу из ДСП, с нанесенными на нее верхним ДБСП и нижним слоями из бумаги-бэкинг подают в гидравлический горячий пресс, где при температуре 120°С-140°С, предпочтительно 130°С в течение 40-60 сек, предпочтительно 50 сек, производят склеивание основы с верхним и нижним слоями, после чего изделие перемещают на линию постформинга.

Выбор указанных температуры и времени склеивания обусловлен особенностями наносимой клеящей композиции и свойствами самого ДБСП и бумаги-бэкинг, для возможности более надежного соединения указанных слоев, за счет указанного времени выдерживания при такой температуре, которые являются оптимальными для данного процесса.

На линии постформинга сначала формируют посадочное место для приклеивания к основе из ДСП нижней планки при помощи клея Tehnomelt AS5303, а также формируют канавку каплесборника на планке. После на планке формируют профиль нижнего загиба с одновременным нанесением на заднюю торцевую основу меламиновой кромки с толщиной 0,4 мм при помощи клея-расплава на основе ЭВА-сополимеров, такого как Дорус Q611, при температуре на вальцах 160-190, предпочтительно 180°С.

При данной температуре вальцов указанный клей-расплав достигает оптимальной текучести для равномерного нанесения на кромку. При температуре выше указанного диапазона, клей-расплав будет уже недостаточно вязок для нанесения, т.е. параметр текучести будет превышать норму, а при температуре ниже указанного интервала, клей-расплав будет слишком вязким, что также ведет к неравномерности его нанесения и перерасходу.

Далее, полученное изделие повторно пропускают через щеточный станок для двухсторонней очистки от пыли, после чего, при помощи клеенаносящего ролика и клеенаносящих сопел, осуществляют нанесение на ранее образованный свес верхнего слоя средневязкой ПВА дисперсии, в виде клея Kleiberit 347.3, с последующим нагревом верхнего слоя с нанесенным на него клеем, по меньшей мере в одной зоне, и прижатием посредством роликового узла указанного свеса к профилю загиба основы из ДСП и нижней планки, после чего на внутренние торцы нижней планки и канавку каплесборника при температуре 130-150°С, предпочтительно 140°С, наносят реактивный клей-расплав на полиуретановой основе в виде клея Kleiberit PUR-SK 709.0.

Выбор данного диапазона температуры аналогичен тому, который приведен при прессовании ДСП с нанесенным на него нижним и верхним слоями.

Заявленное многолосйное изделие в виде столешницы изготавливают следующим образом.

С помощью электропогрузчика ДВП или ДСП, декоративный бумажно-слоистый пластик подаются со склада сырьевых материалов на участок раскроя.

Раскрой древесно-волокнистых или древесно-стружечных плит проводится вдоль длинной стороны панели, на станке полосового раскроя «MAYER PS2Z/130» (ИЗА 0001). Стандартный размер заготовки 3060×605 мм. Заготовки автоматически штабелируются в стопки высотой до 1200 мм и перемещаются по рольгангам в первую буферную зону.

Раскрой пластика проводится на станке полосового раскроя «MAYER PS2Z/130» с использованием подложки из прокладочной ДСП.

Линия прессования

Из первой буферной зоны с помощью рельсовой тележки стопки ДВП или ДСП подаются на приводной рольганг линии прессования. Далее стопка заготовок перемещается в автоматическом режиме на гидравлический подъемный стол, устойством подачи, со штабеля, заготовки по одной штуке подаются на выравнивающий рольганг с косо расположенными роликами.

Заготовка автоматически поступает в профилирующий станок «Homag», где происходит формирование стандартного профиля загиба с одной или двух сторон заготовки (для изделий Проф-стандарт происходит фармирование только верхнего загиба).

Заготовка поступает в щеточный станок для двухсторонней очистки от пыли.

Далее заготовка подается на вальцовый клеенаносящий станок, где с двух сторон на нее наносится клей ДФ51/15В ПВА дисперсия с содержанием сухого остатка 50-52%, высоковязкий. Применяется для приклеивания пластика и бэкинга к основе в горячем прессе.

Через дисковый транспортер заготовка подается на ленточный транспортер для совместной укладки основы и пластика.

Пластик укладывается на основу ДСП со свесом по стороне с формированным радиусом загиба. Одновременно с подачей заготовки на нее наносится бэкинг через устройство размотки рулона.

Распиленный пластик транспортируется с помощью рельсовой тележки к устройству подачи пластика на линии прессования. Листы ДБСП перекладываются вручную, с группировкой по цветам, на подготовительный рольганг, выравниваются и подаются на гидравлический подъемный стол. Присосками листы пластика по одному подаются через щеточное устройство двухсторонней очистки от пыли для снятия статического электричества и укладываются на заготовку из ДСП.

Загрузочный, двухсекционный ленточный транспортер формирует из одноручьевого потока деталей два ручья и загружает детали в пресс.

В гидравлическом короткотактном горячем прессе (Т=130°С) в течении 50 сек происходит склеивание основы с пластиком и бумагой, при воздействии температуры и давления, на стандартном режиме прессования для столешниц или фальшпанелей.

После прессования детали автоматически перемещаются в разгрузочный портал и посредством вакуумного захвата укладываются в штабель.

Сформированный штабель выкатывается на рельсовую тележку и вручную размещается во второй буферной зоне, где остывает в течение минимум 4-х часов (период кондиционирования).

Для изготовления планок на столешницы Проф-Стандарт на пильном центре MAYER плита ДСП размером 1220 мм распиливается в размер 1190 мм(этот размер обусловлен техническими характеристиками станка Многопил), далее на линии пресования происходит приклеивание бэкинга только на нижнюю плоскость на дсп 19 мм и 38 мм после чего стопа ДСП с наклеенной бумагой (бэкингом) перемещается на станок для раскроя на планки 40 мм и 60 мм.

Линия постформинга

Из второй буферной зоны, сформированный штабель посредством рельсовой тележки подается на приводной рольганг линии постформинга. Далее в автоматическом режиме штабель перемещается в загрузочный портал, где с помощью вакуумных присосок по одной штуке детали перекладываются на подающий рольганг. Детали перемещаются в вилочный кантователь, где переворачиваются и укладываются пластиком вниз.

Оператор линии, соответственно цвету пластика, выбирает на пульте температурный режим постформинга (Т процесса от 130°С до 150°С) и запускает станок в автоматическом режиме. На станке постформинга заготовка проходит обработку в следующем порядке:

1. Узел фрезеровки посадочного места для приклеивания планки к основе.

2. Узел нанесения клея (Tehnomelt AS 5303) на основу столешницы.

3. Накопитель планок с толкателем подающим планку в прижимную зону где происходит склеивание основы и планки.

4. Узел форматирования профиля нижнего радиуса (загиба).

5. Форматирования величины свеса пластика, одновременно с этим на заднюю часть столешницы наносится меламиновая кромка толщиной 0,4 мм без клея, шириной 32 мм,44 мм и 60 мм в зависимости от толщины изделий. Используется для облицовывания торца задней части столешниц, противоположной загибу.

Кромка приклеивается с помощью клея Дорус Q611 - клей-расплав на основе ЭВА - сополимеров. Термоустойчивость около 90°С. Рабочая температура на вальцах 160-190°С., поставляемый в форме гранул.

6. Устройство очистки от пыли.

7. Клеенаносящий ролик, шесть клеенаносящих сопел, наносящих на свес пластика клей Kleiberit 347.3 - специальная ПВА дисперсия для непрерывного машинного процесса постформинга, средневязкий. Применяется для приклеивания свеса пластика к фрезерованной части изделия (загиб).

8. Три ламповых зоны нагрева, где происходит нагрев пластика и нанесенного на него клея.

9. Роликовый узел прижима пластика по профилю загиба.

10. Устройство для нанесения клея каплесборника столешницы клей Kleiberit PUR-SK 709.0 - реактивный клей-расплав на полиуретановой основе. Температура нанесения 130-150°С. Используется для заполнения канавки каплесборника, также используется для закрытия внутренних торцов планок на столешницах Проф-стандарт.

11. Устройство нанесения клея на внутренние торцы планок.

Изделие выходит из станка на роликовый стол, там же происходит контроль качества.

С роликового стола, готовые изделия снимаются вручную и укладыаются в стопку на рельсовой тележке.

Линия упаковки

Стопка готовых изделий с помощью электропогрузчика снимается с рельсовой тележки и перемещается в третью буферную зону, устанавливается на прокладочных брусках на пол.

Оператор линии с помощью гидравлической подъемной тележки размещает по одной стопке изделий перед каждой упаковочной машиной (2 ед.). Затем, поочередно на каждую машину, вручную подает готовые изделия. Готовые изделия последовательно проходят устройство размотки термоусадочной пленки толщиной 50-80 мкн, шириной 700 мм, 800 мм по ГОСТ 25951-83. Используются для упаковки изделий электротермонож для запайки торцевого шва, электротермопистолеты для запайки боковых швов, электротермокамеру для нагрева и усадки пленки, приемный рольганг.

С приемного рольганга операторы линии снимают упакованное готовое изделие и укладывают в стопку, сортируя по цветам.

Стопка упакованных готовых изделий вывозится электропогрузчиком на теплый склад готовой продукции, где размещается на стеллажах.

Изобретение относится к многослойным изделиям и может быть использовано в различных областях, в частности при производстве мебельных элементов, таких как столешница. Способ изготовления многослойного изделия включает в себя предварительную обработку основы изделия, последующее формирование профиля загиба на передней торцевой поверхности основы, подачу основы на вальцовый клеенаносящий станок, подачу для совместной укладки основы и верхнего слоя. При этом верхний слой укладывают на основу со свесом по стороне с формированным профилем загиба. Одновременно подают на нижнюю поверхность основы нижний слой. Далее основу с нанесенными на нее верхним и нижним слоями подают в гидравлический горячий пресс, после чего изделие перемещают на линию постформинга, где сначала формируют посадочное место для приклеивания к основе нижней планки и канавку каплесборника на планке. Далее на планке формируют профиль нижнего загиба с одновременным нанесением на заднюю торцевую поверхность основы меламиновой кромки. При помощи клеенаносящего ролика и, по меньшей мере, одного клеенаносящего сопла осуществляют нанесение на ранее образованный свес верхнего слоя средневязкой ПВА дисперсии с последующим нагревом верхнего слоя с нанесенным на него клеем, по меньшей мере, в одной зоне и прижатием посредством роликового узла указанного свеса к профилю загиба основы и нижней планки. Затем на внутренние торцы нижней планки и канавку каплесборника наносят реактивный клей-расплав на полиуретановой основе. Техническим результатом изобретения является повышение прочности, надежности и долговечности при использовании многослойного изделия. 2 н. и 6 з.п. ф-лы, 1ил.

1. Способ изготовления многослойного изделия, характеризующийся тем, что включает в себя следующие этапы:

предварительную обработку основы изделия, последующее формирование профиля загиба на передней торцевой поверхности основы, по меньшей мере, с одной стороны основы, подачу основы в щеточный станок для двухсторонней очистки от пыли, подачу основы на вальцовый клеенаносящий станок, где производят нанесение вязкой поливинилацетатной дисперсии, в качестве которой используют клей ПВА - ДФ 51/15В с содержанием сухого остатка 50-52%; далее, посредством дискового транспортера основа подается на ленточный транспортер для совместной укладки основы и верхнего слоя, при этом верхний слой, предварительно прошедший через щеточное устройство двухсторонней очистки от пыли для снятия статического электричества, укладывают на основу со свесом по стороне с формированным профилем загиба с одновременной подачей на нижнюю поверхность основы нижнего слоя, далее основу с нанесенными на нее верхним и нижним слоями подают в гидравлический горячий пресс, где при температуре 130°C в течение 50 сек производят склеивание основы с верхним и нижним слоями, после чего изделие перемещают на линию постформинга, где сначала формируют посадочное место для приклеивания к основе нижней планки при помощи клея Tehnomelt AS5303 и канавку каплесборника на планке, далее на планке формируют профиль нижнего загиба с одновременным нанесением на заднюю торцевую поверхность основы меламиновой кромки при помощи клея-расплава на основе ЭВА-сополимеров, такого как Дорус Q611, при температуре на вальцах 160-190°C, последующее повторное прохождение изделия через щеточный станок для двухсторонней очистки от пыли, после чего при помощи клеенаносящего ролика и, по меньшей мере, одного клеенаносящего сопла осуществляют нанесение на ранее образованный свес верхнего слоя средневязкой ПВА дисперсии, в виде клея Kleiberit 347.3, с последующим нагревом верхнего слоя с нанесенным на него клеем, по меньшей мере в одной зоне, и прижатием посредством роликового узла указанного свеса к профилю загиба основы и нижней планки, после чего на внутренние торцы нижней планки и канавку каплесборника при температуре 130-150°C наносят реактивный клей-расплав на полиуретановой основе в виде клея Kleiberit PUR-SK 709.0.

2. Способ по п. 1, характеризующийся тем, что в качестве основы используют плиты ДСП или ДВП.

3. Способ по п. 1, характеризующийся тем, что в качестве верхнего слоя используют декоративный бумажно-слоистый пластик (ДБСП).

4. Способ по п. 1, характеризующийся тем, что в качестве нижнего слоя используют бумагу - бэкинг, плотностью 80-90 г/м2.

5. Способ по п. 1, характеризующийся тем, что в качестве планок используют плиты ДСП или ДВП.

6. Способ по п. 1, характеризующийся тем, что толщина меламиновой кромки составляет 0,4 мм.

7. Способ по п. 1, характеризующийся тем, что в качестве многослойного изделия выступает столешница.

8. Многослойное изделие, изготовленное способом по любому из пп. 1-7, характеризующееся тем, что включает в себя основу, выполненную в виде плит ДСП или ДВП, верхний слой, выполненный в виде декоративного бумажно-слоистого пластика, первый промежуточный слой, расположенный между верхним слоем и основой, представляющий собой вязкую поливинилацетатную дисперсию, в качестве которой использован клей ПВА - ДФ 51/15В с содержанием сухого остатка 50-52%; нижний слой, в качестве которого использована бумага - бэкинг, плотностью 80-90 г/м2, второй промежуточный слой, расположенный между нижним слоем и основой, представляющий собой вязкую поливинилацетатную дисперсию, в качестве которой использован клей ПВА - ДФ 51/15В с содержанием сухого остатка 50-52%; нижнюю планку с сформированной на ней канавкой каплесборника, третий промежуточный слой, расположенный между основой и нижней планкой, представляющий собой клей Tehnomelt AS5303, на одной из торцевых сторон изделия, при помощи клея-расплава на основе ЭВА-сополимеров, такого как Дорус Q611, нанесена меламиновая кромка, а на внутренние торцы нижней планки и канавку каплесборника нанесен реактивный клей-расплав на полиуретановой основе в виде клея Kleiberit PUR-SK 709.0.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕБЕЛЬНЫХ ДЕТАЛЕЙ С ДЕКОРАТИВНОЙ КРОМКОЙ | 2000 |

|

RU2171613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕБЕЛЬНЫХ ИЗДЕЛИЙ С ДЕКОРАТИВНОЙ КРОМКОЙ | 2009 |

|

RU2412803C1 |

| Система регенерации паровой турбины | 1983 |

|

SU1151694A1 |

Авторы

Даты

2015-10-27—Публикация

2014-12-29—Подача