Группа изобретений относится к способам для изготовления изделий из композитных материалов, в частности стеклопластиков, с антистатическими свойствами, которые могут быть использованы в различных отраслях промышленности.

Из уровня техники известен метод изготовления композитных изделий из SMC-материала («Sheet Moulding Compound)) или «Листовая Формовочная Масса»), так последний является композицией, состоящей из рубленного волокна длиной 12-55 мм, предварительно пропитанного связующим. При этом после пропитки связующее сгущается с помощью загущающих добавок до заданных механических параметров. Полученная композиция находится между удаляемыми пленками в виде полотна, используемого как полуфабрикат, что существенно облегчает процесс изготовления из него готовых изделий, поскольку SMC-материал обладает заданными при его изготовлении характеристиками, такими как содержание волокна и связующего, равномерное распределение волокна и связующего по всему объему листа, а также отсутствие необходимости смешения указанных элементов в пресс-форме непосредственно при изготовлении готового изделия. Изготовление готового изделия из SMC-материала осуществляется методом прямого прессования в обогреваемых матрицах (пресс-формах) на гидравлическом прессе. При этом габариты получаемого изделия ограничиваются только размерами штамповой оснастки и применяемого пресса.

Кроме того, различают метод изготовления композитных изделий из ВМС-материала («Bulk Molding Compound)), «насыпная формовочная смесь»), который представляет собой механическую смесь тех же основных компонентов, что и SMC-материал и так же, как и в последнем, материал находится между удаляемыми пленками в виде полотна, используемого как полуфабрикат. Основным отличием является технология его изготовления. При изготовлении ВМС-материала применяется более короткое волокно (от 3 до 12 мм) и более высокая степень наполнения, что обеспечивает, с одной стороны, лучшую текучесть, а с другой стороны, возможность получения материала с более высокой огне- и химической стойкостью. ВМС-материал обладает схожими с SMC-материалом преимуществами и методом изготовления из него композитных изделий путем прямого прессования.

Наиболее близким техническим решением является модульный лоток для отведения воды, известный из заявки на патент на изобретение US 20090103982 А, опубликованной 23.04.2009, выполненный из нескольких длинномерных элементов (секций), образующих сечение лотка, и планок, увеличивающих габариты лотка по высоте, соединенных между собой элементами крепления в виде пазов и ответных им частей. Элементы лотка выполнены из пластин SMC материала путем прямого прессования. Достоинствами указанного аналога является скорость производства модульного лотка из SMC-материала при заданных параметрах, влияющих на технологичность готового изделия.

Недостатком способа получения указанного модульного лотка является низкие антистатические свойства получаемого изделия.

Задачей изобретения является изготовление изделия с улучшенными техническими характеристиками, такими как антистатические свойства.

Технический результат заключается в придании получаемому листу и готовому из него изделию антистатических свойств по всему его объему за счет применения соответствующей добавки.

Технический результат достигается тем, что способ получения листа для изготовления из него изделий характеризуется тем, что полиэфирную смолу и порошкообразные добавки смешивают в диссольвере с образованием пасты, которую подают в емкости, откуда она наносится на движущиеся под ними пленки, одновременно с этим армирующее стекловолокно подают в рубочную машину, расположенную над поверхностью пасты, нанесенную на одну из пленок, рубят на отрезки заданной длины и хаотично падают на поверхность слоя пасты, сверху на это накатывают второй слой из пленки с пастой, и подают в уплотнительную систему роликов, где происходит пропитка стекловолокна и удаление пузырьков воздуха, в результате получают лист толщиной от 0,5 до 10,0 мм и шириной около 1 м, который наматывают на стальные ролики, расположенные на стеллаже, при этом на этапе получения пасты вводят нанокомпонент, который придает листу антистатичность.

Также технический результат достигается тем, что способ изготовления изделия характеризуется тем, что лист, полученный именно указанным выше способом, нарезают на столе, нарезанные части укладывают в стопку, которую помещают в пресс-форму, и формируют изделие.

Добавление нанокомпонента в пасту, изготовленную из полиэфирной смолы и порошкообразных добавок, обеспечивает получаемому листу и изделию из него антистатические свойства по всему их объему.

Заявленные изобретения поясняются фигурами.

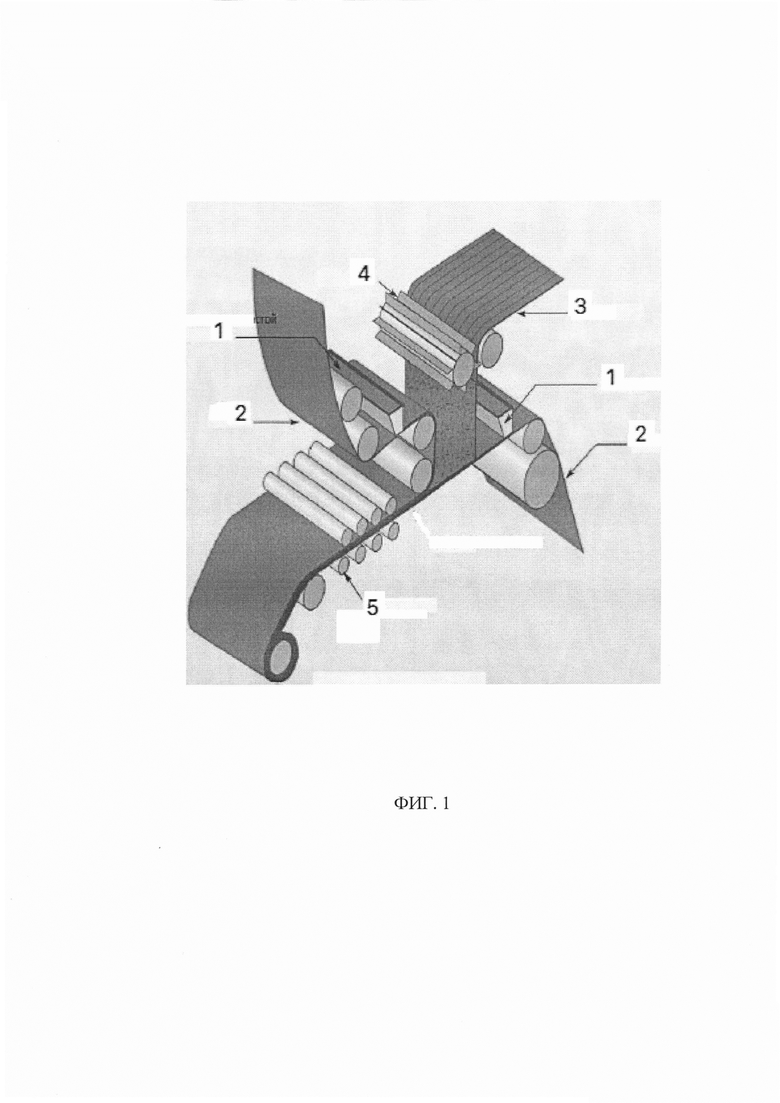

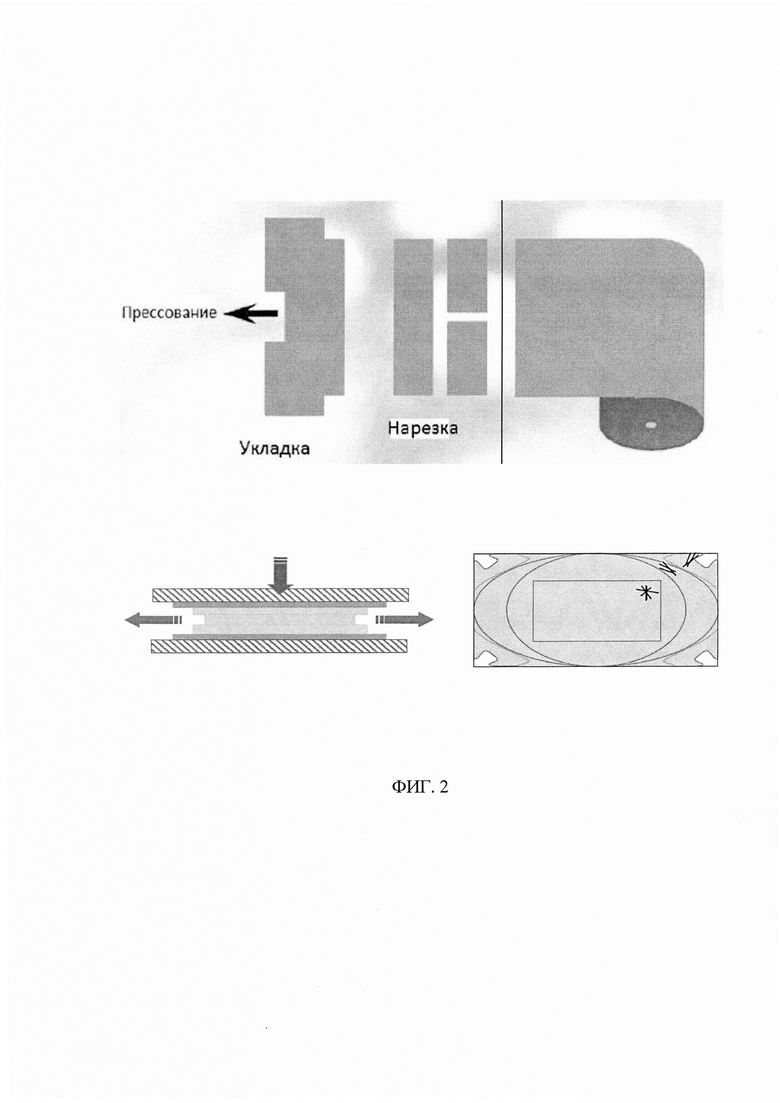

На фигуре 1 изображено производство SMC листа, на фигуре 2 - изготовление изделия из SMC листа.

Заявленные изобретения характеризуются следующими стадиями.

1. Первая стадия (производство SMC пасты) - все компоненты (полиэфирная смола и порошкообразные добавки), кроме стекловолокна, смешиваются в диссольвере с образованием пасты. Именно на этой стадии добавляется нанокомпонент, придающий получаемому изделию антистатические свойства по всему его объему.

Порошкообразными добавками являются, в частности, сульфат алюминия, отвердитель полиэфирной смолы, колер.

Нанокомпонент представляет собой концентратор TUBALL MATRIX 204, в состав которого входят:

- Углеродные нанотрубки TUBALL - 10%,

- Аммониевая соль на основе производных полиолефинов - 10%

- 2,2' - этилендиоксидиэтил димитакриоат - 80%

2. Вторая стадия (производство SMC листа) - паста подается в емкости 1, откуда переносится на движущуюся под ней пленку 2. Скорость пленки и величина зазора регулируют количество пасты. Одновременно с этим, стекловолокно 3 подается в рубочную машину 4, расположенную над поверхностью пасты, нанесенной на пленку, рубится на отрезки заданной длины, и хаотически падает на поверхность слоя пасты. Количество стекловолокна задается скоростью рубки и конвейера. Сверху на это накатывается второй слой пленки с пастой, и получившийся лист (сэндвич) подается в уплотнительную систему роликов 5, где происходит пропитка стекловолокна и удаление пузырьков воздуха, в результате получают лист толщиной от 0,5 до 10,0 мм и шириной около 1 м, который наматывают на стальные ролики, расположенные на стеллаже.

Залогом качественной детали из SMC является равномерное распределение стекловолокна по ее объему. Для того, чтобы это стало возможно, вязкость пасты должна быть низкой в момент производства компаунда (для эффективной пропитки стекловолокна) и высокой в момент прессования (для его эффективной транспортировки в пресс-форме во время прессования). Для того, чтобы «усидеть на двух стульях», применяется химическое загущение смолы. В состав пасты входит загуститель, увеличивающий вязкость с 15.000-20.000 мпа*с (как мед) до 80-120 млн мПа*с (как пластилин). Этот процесс в контролируемых условиях занимает 3-5 дней и происходит в специальном помещении на заводе производителе.

3. Третья стадия (прессование SMC) - когда SMC готов к переработке, он нарезается на специальном столе, расположенном рядом с прессом. Нарезка осуществляется с помощью металлического шаблона и ножа, вручную. При больших производительностях нарезку автоматизируют.

Залогом качественного изделия является равномерное распределение стекловолокна по его объему в ходе прессования. Из-за более быстрого нагрева наружные слои растекаются в пресс-форме быстрее, чем внутренние, и преодолевают большее расстояние. Чем длиннее путь течения, тем сильнее ориентировано стекловолокно, и тем хуже физико-механические характеристики в этих участках. Поэтому торцы изделий часто являются их слабыми местами; проблемы усиливаются, если на торцах есть элементы конструкции, затрудняющие течение стекловолокна (втулки, утонения, сужения). Снизить количество брака можно, закладывая навеску (подготовленное (взвешенное) количество материала необходимое для формирования детали в процессе прессования с точностью 0,5-0,7%) в пресс-форму специально на эти проблемные участки.

Полезным приемом при подготовке навески является удаление кромки, обедненной стекловолокном. Эти обрезки не нужно выбрасывать, их можно положить в центр навески.

Грубой ошибкой будет расположение навески таким образом, что эти кромки будут при прессовании течь к торцам изделия. Такие торцы будут обеднены стекловолокном, и оно будет сильно ориентировано - такие изделия будут иметь трещины и недопрессовки на торцах.

Нарезанные куски укладываются в стопку особенным образом, специально подобранным для наилучшего течения и заполнения пресс-формы при прессовании. Способ укладки разрабатывается технологом при испытаниях. Затем навеска взвешивается на весах, если требуется убавить или прибавить SMC, то это самое подходящее время. Очень важно при этом не менять структуру навески, не варьировать ее от запрессовки к запрессовке, внося этим самым в процесс дополнительную неопределенность.

Затем приготовленная навеска помещается в пресс-форму на то место, которое также было определено в ходе испытаний и формируется изделие. Для больших и сложных изделий допускается дробление навески на части при ее закладке, но в общем случае этого нужно избегать. От позиции навески в пресс-форме зависит направление течение стекловолокна, его ориентация, перемещение стыковых линий с ненагруженных частей изделия на нагруженные, и дефекты поверхности.

Время цикла обычно незначительно превышает время прессования из-за вторичных операций.

Ключ к высокой производительности - уместить максимальное число вторичных операций (нарезка и взвешивание навесок, снятие облоя, транспортировка) в период прессования.

Таким образом, указанная выше группа изобретений обеспечивает технический результат, касающийся в придании полученному листу и изделию из него антистатических свойств по всему их объему за счет применения соответствующей добавки.

Изобретение относится к области композитных материалов и касается способа изготовления композитного стеклопластикового листа с антистатическими свойствами и получаемого из него изделия. Способ изготовления композитного стеклопластикового антистатического по объему листа толщиной от 0,5 до 10,0 мм для изготовления прессованных изделий заключается в том, что на первой стадии полиэфирную смолу и порошкообразные добавки с нанокомпонентом, который придает листу антистатичность, смешивают в диссольвере с образованием пасты, которую подают в емкости, откуда она на второй стадии наносится на движущиеся под ними пленки, и при этом на второй стадии применяется химическое загущение полиэфирной смолы путем введения в состав пасты загустителя, увеличивающего вязкость для возможности последующего прессования через 3-5 дней, и одновременно с этим армирующее стекловолокно подают в рубочную машину, расположенную над поверхностью пасты, нанесенную на одну из пленок, рубят на отрезки заданной длины и хаотично подают на поверхность слоя пасты, сверху накатывают второй слой из пленки с пастой и подают в уплотнительную систему роликов, где происходит пропитка стекловолокна и удаление пузырьков воздуха, в результате получают лист, который наматывают на стальные ролики, расположенные на стеллаже. Полученный лист нарезают на столе, удаляя кромки, обедненные стекловолокном, при этом обрезки кладут в центр навески в стопку, которую помещают в пресс-форму, и формируют изделие. Изобретение обеспечивает придание листу и готовому из него изделию антистатические свойства по всему объему. 2 н.п. ф-лы, 2 ил.

1. Способ получения композитного стеклопластикового антистатического по объему листа толщиной от 0,5 до 10,0 мм для изготовления прессованных изделий, характеризующийся тем, что на первой стадии полиэфирную смолу и порошкообразные добавки с нанокомпонентом, который придает листу антистатичность, смешивают в диссольвере с образованием пасты, которую подают в емкости, откуда она на второй стадии наносится на движущиеся под ними пленки, и при этом на второй стадии применяется химическое загущение полиэфирной смолы путем введения в состав пасты загустителя, увеличивающего вязкость от 15.000-20.000 мПа⋅с до 80-120 млн мПа⋅с для возможности последующего прессования через 3-5 дней, и одновременно с этим армирующее стекловолокно подают в рубочную машину, расположенную над поверхностью пасты, нанесенную на одну из пленок, рубят на отрезки заданной длины и хаотично подают на поверхность слоя пасты, сверху накатывают второй слой из пленки с пастой и подают в уплотнительную систему роликов, где происходит пропитка стекловолокна и удаление пузырьков воздуха, в результате получают лист, который наматывают на стальные ролики, расположенные на стеллаже.

2. Способ изготовления изделия, характеризующийся тем, что лист, полученный способом по п. 1, нарезают на столе, удаляя кромки, обедненные стекловолокном, при этом обрезки кладут в центр навески в стопку, которую помещают в пресс-форму, и формируют изделие.

| SHEET MOLDING COMPOUNDS, LAURENT ORǴEAS AND PIERRE J.J | |||

| DUMONT CNRS, Grenoble Institute of Technology, Grenoble, France, 02.02.2012, 36 с | |||

| КОНЦЕНТРАТ ДЛЯ ПОЛИЭФИРНЫХ, ВИНИЛЭФИРНЫХ, МЕЛАМИНОВЫХ И АКРИЛОВЫХ СМОЛ, Технический паспорт, "O C SI AL" TUBALL MATRIX 204, 2017 г., 4 л | |||

| US 2006137798 A1, 29.06.2006 | |||

| US 2004135285 A1, 15.07.2004 | |||

| US 4474845 A, 02.10.1984. |

Авторы

Даты

2019-04-16—Публикация

2018-12-04—Подача