Группа изобретений относится к деревообрабатывающей промышленности.

Известный способ производства изделий из древополимерной смеси (ДСП) характеризуется однофазовым прессованием (сжатие плоскостями пресса), двухконтактной теплообработкой (верхняя и нижняя нагретые поверхности пресса) и ограниченной технологической возможностью при производстве цельных (несклеенных) изделий различной толщины. Для нормальной полимеризации (схватывания) синтетической смолы необходим равномерный прогрев смеси до 130-180oC и равномерное давление внутри изделия в пределах 2,0-3,5 МПа (технологические параметры приведены для ДСП). Такой технологический режим обеспечивается поверхностями пресса известного оборудования (например, пресс Д4743Б) при оптимальном их нагреве только для определенной (ограниченной) толщины изделия (52 мм - ДСП), т.е. в пределах возможного "продавливания" и прогрева смеси двумя параллельно расположенными плоскостями (или катками) пресса. Этот фактор резко ограничивает ассортимент изделий и, следовательно, сферу их применения.

Устройства более близкого, чем названное выше, к предлагаемому по технической сущности, применяемого в производстве изделий из древополимера, в данной области техники не существует.

Целью группы изобретений является обеспечение технологической возможности формования древополимерных изделий неограниченной толщины и расширения за счет этого ассортимента и сферы применения древополимерных изделий в промышленности и строительстве.

Указанная цель достигается тем, что известный способ производства с одной фазой прессования изделий и двухконтактной теплообработкой дополняется второй фазой прессования - давление, создаваемое внутри формуемого изделия (фаза "клин") при последовательном осуществлении фаз; двухконтактная теплообработка дополняется различным количеством нагретых поверхностей, контактирующих со смесью внутри изделия (многоконтактный прогрев смеси). Пустоты, образованные при формовании, играют положительную роль при доводке изделия до полной готовности, а именно - дают возможность выполнения внутри изделия (после его формования) специального арматурного каркаса, резко увеличивающего прочность (несущую способность) изделия; при этом часть пустот может заполняться теплоизоляционным материалом (например, жидким пенополистиролом).

Осуществление вышеуказанного способа достигается тем, что технологическая установка, кроме известных двух подогреваемых плоскостей сжатия, имеет блок термопресс-кондукторов, содержащий несущий оголовник с системой разводки теплоносителя и набор подогреваемых кондукторов с полостями и заостренными (конусными) концами, а также формогнездо, определяющее размеры изделия и конфигурацию его кромок по периметру. Формогнездо и набор кондукторов варьируются в соответствии с заказом на изделия. Размеры изделий, конфигурация их кромок определяются соответственно размерами формогнезда и конфигурацией его стенок. Применение термопресс-кондукторов, входящих внутрь формуемой смеси, позволяет создавать технологические параметры (температура, давление), необходимые для полимеризации связующего (смолы) в каждой точке изделия при любой его толщине. Расстояния между поверхностями термопресс-кондукторов могут быть заданы в зависимости от требований к изделию, параметров теплоносителя и других факторов; оптимальная величина этого расстояния - до 50 мм.

Способ формования с двухфазовым прессованием и многоконтактной теплообработкой изделий включает операции технологической подготовки к работе, подачи готовой смеси (со связующим и добавками) в формующий агрегат, первую фазу прессования (фаза "пресс"), вторую фазу прессования смеси (фаза "клин"), теплообработку изделия, съем его с формогнезда. На этапе подготовки к формованию приводятся в исходное положение рабочие органы формующего оборудования и систем обслуживания (гидравлика, система теплоносителя и др. ). Поверхности, контактирующие с формуемой смесью, смазываются жидким (растопленным) парафином для исключения адгезии связующего к поверхностям соприкосновения. Готовая к формованию известная древополимерная смесь (древесная стружка, синтетическая смола, необходимые добавки) посредством известного пневматического устройства подается импульсно (периодически) на формовку. Объем (дозирование смеси) для данного изделия определяется известным путем в лаборатории предприятия. Смесь подпрессовывается и после требуемого наполнения формогнезда прессуется (сжимается) на первой фазе (фаза "пресс") при подогретых рабочих органах (до 50-60oC). Вторая фаза прессования (фаза "клин") осуществляется последовательно за первой (без промедления). Группа термопресс-кондукторов, также предварительно подогретых, вводится в "тело" формуемого изделия и, занимая часть объема в смеси, сжатой на первой фазе, создает дополнительное давление, распределенное в радиальном направлении (от кондукторов) внутри смеси, обеспечивая тем самым необходимую величину давления (2,0-3,5 МПа) в каждой точке "тела" изделия. По завершении второй фазы прессования немедленно включается (при заданных параметрах) подача теплоносителя ко всем рабочим органам, контактирующим со смесью. Прогрев (теплообработка) изделия производится в течение периода, необходимого для полимеризации связующего (от 3 до 7 минут). По завершении периода теплообработки постепенно снижается давление, выводятся термопресс-кондукторы. Отформованное изделие частично остывает, находясь в формогнезде после снятия давления (2-3 минуты), а затем посредством промежуточного транспортера подается на пост доводки. Во время передвижения изделия на пост доводки оно дополнительно остывает до температуры, позволяющей работать с ним без применения специальных средств. Доводка включает в себя различные (известные) операции в зависимости от характеристики изделия, указанной заказчиком в договоре поставки.

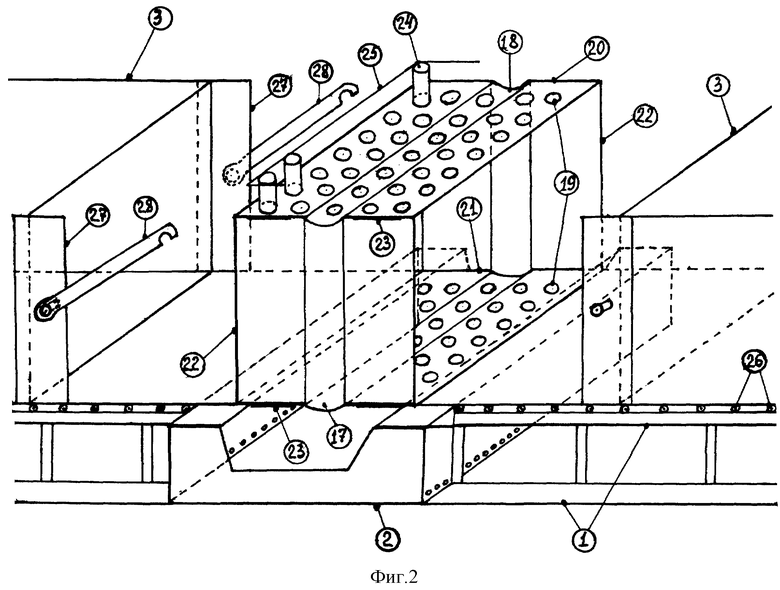

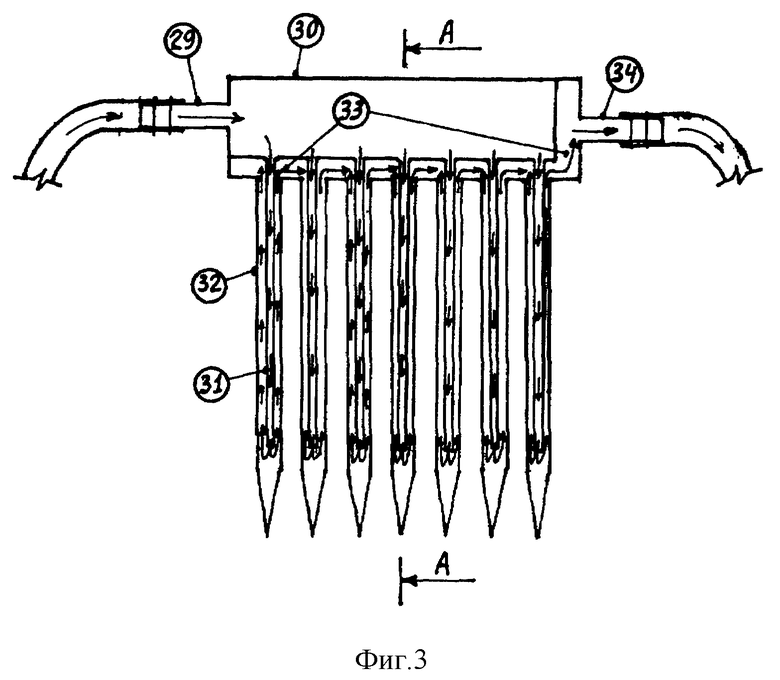

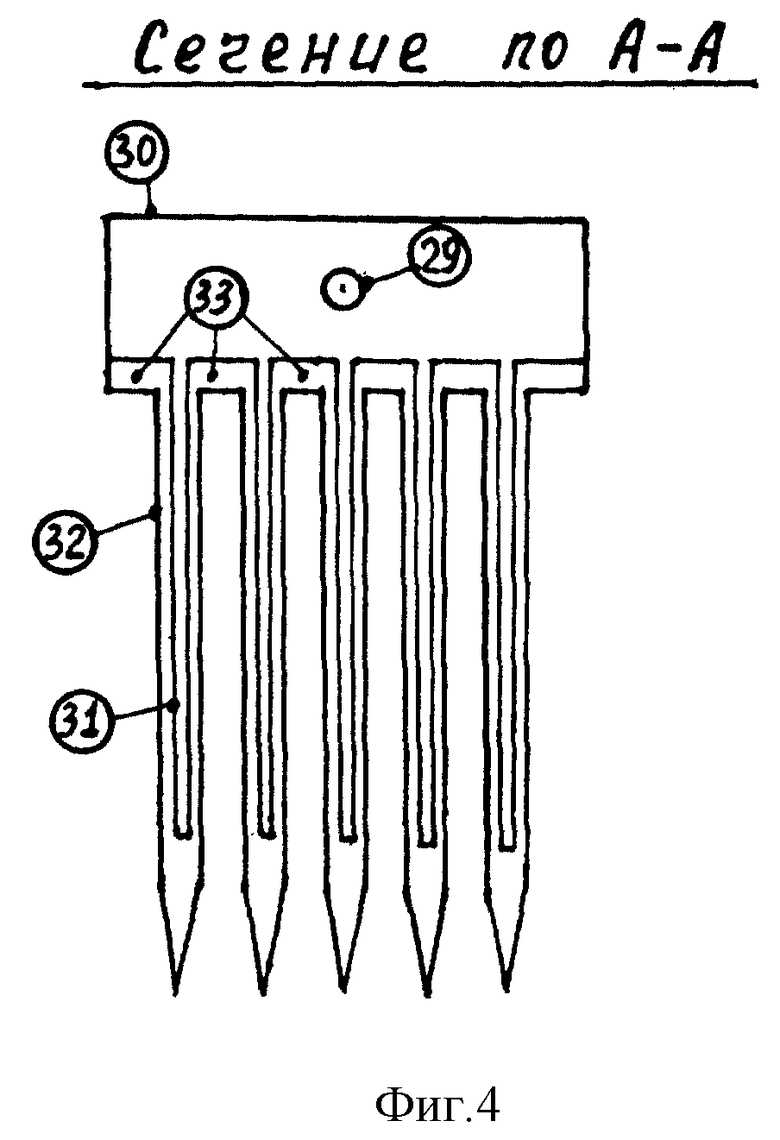

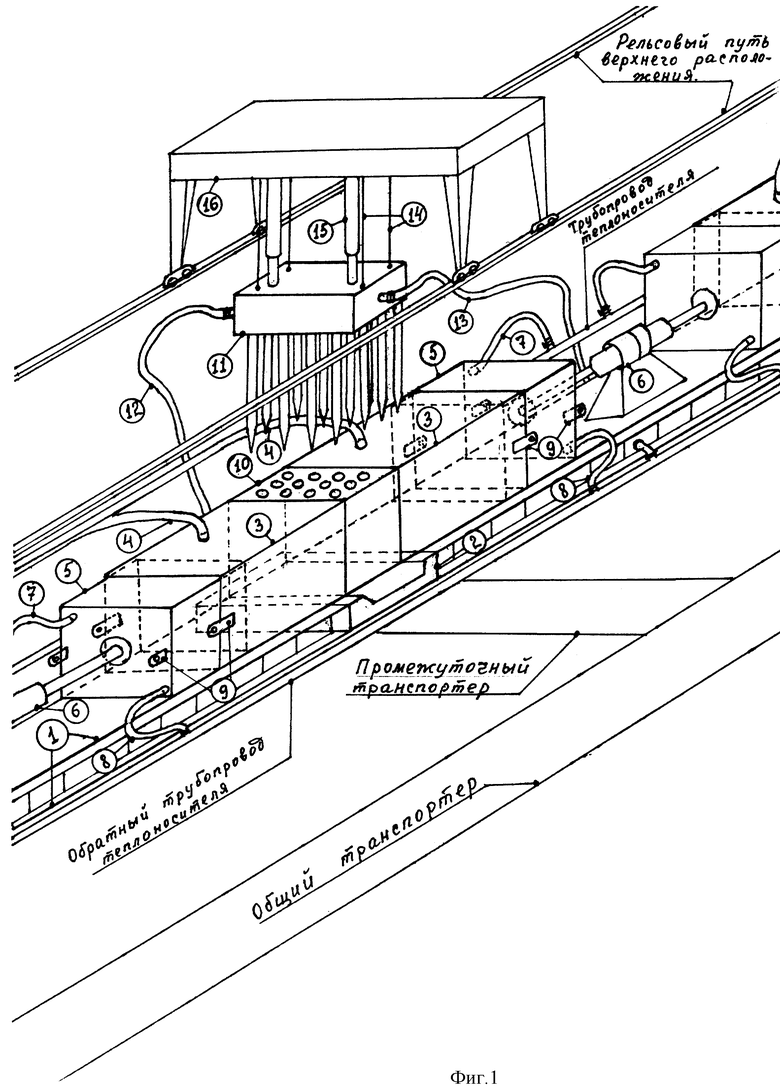

На фиг. 1 - 4 изображен один из возможных вариантов технологической установки с элементами ее подключения к общецеховым системам: общий вид установки в аксонометрии (фиг. 1), формогнездо в аксонометрии (фиг. 2), блок термопресс-кондукторов в продольном и поперечном разрезах (фиг. 3, 4).

Технологическая установка для формования древополимерных блоков наружных стен зданий (сооружений) включает опорное основание 1, поддон 2 с отверстиями внизу его боковых стенок, откатные боковые отсеки 3 с гибкими вводами 4 пневмосистемы подачи смеси, термопресс-поршни 5, входящие в боковые отсеки и оборудованные гидроприводом 6, гибкие (шланговые) подводы 7 от системы подачи теплоносителя и отводы 8 в обратный трубопровод теплоносителя, блокирующее устройство 9, формогнездо 10, блок термопресс-кондукторов 11 с гибким подводом 12 и отводом 13 теплоносителя, известные тросовые подвески 14 и гидропривод 15, работающие от известных механизмов (лебедка, гидроцилиндры с маслостанцией), смонтированных на известной цеховой платформе 16, передвигающейся по рельсовому пути верхнего расположения.

На фиг.1 платформа приведена условно без изображения известного оборудования; количество термопресс-кондукторов в блоке 11 и отверстий под них в формогнезде 10 также изображено условно (детально см. фиг. 2, 3, 4).

Формогнездо установки (фиг. 2) может иметь различные размеры; выступы 17, впадины 18 на стенках формогнезда по форме и размерам определяются заданными размерами и конфигурацией гребней и пазов на кромках изделия. Количество отверстий 19 в верхней 20 и нижней 21 стенках формогнезда, а также их сечение и взаимное расположение ("сетка" отверстий) соответствуют количеству, размерам сечения (с учетом зазора 1,5-2,0 мм) и взаимному расположению термопресс-кондукторов в блоке. Боковые стенки 22 формогнезда соединяются известными разъемными шарнирами 23 с нижней стенкой 21, закрепленной неподвижно (сварка с верхними пластинами поддона 2); верхняя стенка формогнезда соединяется с боковыми его стенками посредством таких же разъемных шарниров (при выемке отформованного изделия верхняя и боковые стенки формогнезда могут откидываться или сниматься). На верхней стенке закреплены направляющие втулки 24, соединенные по верху блокирующей пластиной 25. На фиг. 2 направляющие втулки и блокирующая пластина показаны частично. Фактическое количество направляющих втулок должно соответствовать количеству отверстий для ввода термопресс-кондукторов. Откатные боковые отсеки 3 базируются на известных роликовых опорах 26, могут откатываться от формогнезда (при выемке изделия) на необходимое расстояние и возвращаться обратно. Кромки стенок боковых отсеков 3, примыкающие к формогнезду 11, а также кромки стенок формогнезда (по линиям стыка с боковыми отсеками) тщательно обрабатываются (подгоняются) в целях исключения неплотности в стыках при рабочем положении отсеков 3. Боковые фиксаторы 27 при рабочем положении отсеков "обхватывают" боковые стенки формогнезда, фиксируя их вертикальное положение. В рабочем положении боковые фиксаторы соединяются затворами 28. На фиг. 1 подключение блока термопресс-кондукторов 11 к теплоносителю показано через известные гибкие спецшланги 12 и 13 значительной длины. При необходимости подключение может быть выполнено короткими шлангами с подводкой магистральных труб (прямой и обратной) ближе к зоне действия блока термопресс-кондукторов.

Блок термопресс-кондукторов может быть выполнен в разных вариантах в зависимости от вида теплоносителя. На фиг. 3, 4 приведен вариант блока для нагрева термопресс-кондукторов горячим маслом (от известного маслогрейного котла). Теплоноситель (масло) поступает из магистрали подачи под определенным давлением через ввод 29 в оголовник-распределитель 30, затем по разводящим трубкам 31 поступает в нижнюю часть полых (трубчатых) термопресс-кондукторов 32 и, выходя из разводящих трубок, поднимается вверх по зазору между стенками кондукторов и разводящих трубок, нагревает при этом стенки кондукторов, выходит в полость 33 и через выход 34 - в обратную магистраль теплоносителя. На фиг. 3 - путь движения теплоносителя в блоке показан стрелками. Силовой привод 15 для ввода термопресс-кондукторов 32 в смесь и вывода их обратно может выполняться в разных вариантах (гидравлический, механический, пневматический). Наполнение поддона 2 (пространства для выхода нижних концов термопресс-кондукторов) может осуществляться песком, стальной дробью, отсевом инертных или другой достаточно подвижной массой. В случае применения пара в качестве технологического теплоносителя через эту массу дренирует конденсат (вода), который затем вытекает наружу через отверстия в нижней части стенок поддона 2. При варианте нагрева паром в нижней (конусной) части термопресс-кондукторов 32 выполняются отверстия (в горизонтальном направлении) для сброса конденсата.

Подготовка технологической установки к работе и ее эксплуатация осуществляются в следующем порядке.

До начала формования изделий поверхности рабочих органов установки (поршней 5, боковых отсеков 3, стенок формогнезда 10, термопресс-кондукторов 32), имеющие соприкосновение (контакт) с формуемой смесью, смазываются жидким (растопленным) парафином. Поддон 2 наполняется подвижной массой (песок, стальная дробь или др.). Все части установки приводятся в исходное положение: стенки 22 (боковые), 20 (верхняя) формогнезда 10 устанавливаются в рабочее положение и соединяются разъемными (затворными) шарнирами 23; для предотвращения выхода частиц смеси (под давлением) черед отверстия 19 в верхней и нижней стенках эти отверстия перекрываются сплошными разовыми диафрагмами (картон, медная фольга или эластичная синтетическая пластина по всей внутренней поверхности стенок с временным закреплением частичной наклейкой или другим известным способом). Отверстия в верхней стенке 20 могут быть дополнительно перекрыты (на период до начала второй фазы прессования) сверху набором деревянных или синтетических пробок, закрепленных (сблокированных) на общей доске (пластине) и входящих в направляющие втулки 24 (пред началом выполнения фазы "клин" блок пробок снимается). Поршни 5 подводятся к положению, когда отверстия блокирующих устройств 9 совпадают; поршни 5 и отсеки 3 блокируются (шкворнями, входящими в отверстия, или другими известными элементами); боковые откатные отсеки 3 посредством гидропривода 6 и поршней 5 подводятся вплотную к формогнезду 10 и соединяются в этом положении затворами 28. При этом боковые фиксаторы 27, жестко закрепленные на боковых отсеках 3 (сваркой), "обхватывают" формогнездо 10 с боков и обеспечивают стабильное положение его стенок в период формования. После разъединения блокирующих устройств 9 поршни 5 отводятся (гидроприводом 6) и устанавливаются на входах в отсеки 3 в исходное положение (как показано на фиг. 1). Блок 11 термопресс-кондукторов посредством гидропривода 15 приводится в крайнее верхнее положение над формогнездом 10. Временно включается подача теплоносителя (через подводы 7, 12) в поршни 5 и в блок 11 для предварительного подогрева кондукторов и поршней (до 50-60oC). Известной пневмосистемой подачи формуемой смеси при определенном давлении через вводы 4 наполняются смесью полости боковых отсеков 3 и формогнездо 10, представляющие в данный момент единое полое пространство. Термопресс-поршни 5 посредством синхронно работающих гидроприводов 6 приводятся в движение (навстречу друг другу), - смесь подпрессовывается ходом поршней 5 до границ формогнезда 10. Далее операция повторяется: поршни 5 отводятся в исходное положение, смесь подается в полости боковых отсеков 3 и подпрессовывается. Количество циклов подпрессовки смеси определяется заранее для каждой марки изделий известным лабораторным путем и зависит от размеров изделия, длины боковых отсеков 3 и других факторов. Последним рабочим ходом термопресс-поршней 5 выполняется фаза "пресс" (первая фаза прессования). Поршни 5 доводятся до положения, когда передняя грань каждого из них находится на границе формогнезда 10 и бокового отсека 3. Для исключения обратного отхода поршней 5 при создании "встречного" давления внутри формуемого изделия (за счет фазы "клин") на гидросистеме, питающей гидроприводы 6, включается известное устройство, предотвращающее переток масла из гидроцилиндров - "гидроштопор" (на фиг. 1 вся известная гидросистема, в том числе и "гидроштопор", не показаны по отсутствию такой необходимости). Сразу же по окончании фазы "пресс" выполняется вторая фаза прессования - фаза "клин". Термопресс-кондукторы блока 11 посредством гидропривода 15 вводятся в "тело" изделия. При этом разовая диафрагма верхней стенки 18 прокалывается острыми концами кондукторов 32. Занимая значительную часть объема в изделии (25-40%), термопресс-кондукторы 32 создают дополнительное, радиально направленное и равномерно распределенное давление, доводя его до нужной величины в каждой точке "тела" изделия. При известном лабораторном расчете рабочего давления внутри изделия на фазе "клин" учитываются все факторы, образующие его величину (давление, созданное на фазе "пресс", объем кондукторов и др.). Ввод термопресс-кондукторов 32 в "тело" изделия производится до положения, когда их острые (конусные) концы, проколов диафрагму нижней стенки 21 формогнезда 10, войдут в подвижную массу, заполняющую поддон, на полную высоту конусной части кондукторов 32. Эта масса, обладающая подвижностью ее частиц, необходима для того, чтобы при входе термопресс-кондукторов 32 в формуемую смесь (увеличении давления внутри смеси), она создавала опору для эластичной диафрагмы нижней стенки 21 формогнезда 10, а при входе в массу конусных концов кондукторов "принимала" их без значительного сопротивления. При этом вытесненная часть подвижной массы свободно перемещается в открытое пространство верха поддона 2. Вводом термопресс-кондукторов 32 в формуемую смесь до их рабочего положения заканчивается выполнение второй фазы прессования - фазы "клин". Включается подача теплоносителя при рабочих параметрах (130-150oC) в термопресс-поршни 5 и в блок термопресс-кондукторов 11; теплообработка изделия длится в течение периода, необходимого для полимеризации связующего (от 3 до 7 минут). Затем подача теплоносителя прекращается (перекрываются вентили на подводах 7, 12); снижается давление термопресс-поршней 5 на изделие; термопресс-кондукторы 32 (блок 11) посредством гидропривода 15 извлекаются из "тела" изделия. После снятия давления изделие в течение 3-4 минут остается в формогнезде (частично охлаждается). Поршни 5 отводятся гидроприводом 6 до положения их блокировки с боковыми отсеками 3; задействуются блокирующие устройства 9 и боковые отсеки 3 отводятся (откатываются) от формогнезда 10 на 15-20 см для обеспечения свободного съема изделия. Разъединяются затворные шарниры 23 на соединениях верхней стенки 20 с боковыми стенками 23 (верхняя стенка снимается, боковые стенки откидываются). Отформованное изделие посредством известных транспортеров (промежуточного и общего) подается на пост доводки, где выполняются операции по доведению его до полной готовности (закаливание, устройство арматурного каркаса, офактуривание и др.).

Предложенная технологическая установка может быть выполнена в других вариантах: например, силовые приводы прессующих рабочих органов могут быть механическими, пневматическими; блок термопресс-кондукторов может иметь горизонтальное положение и соответственно горизонтальный рабочий ход; формование изделий может быть групповым с последующим их разделением и др.

Предложенным техническим решением обеспечивается возможность производства древополимерных изделий неограниченной толщины, тем самым значительно расширяется сфера их применения. Например, в капитальном строительстве блоки для наружных стен зданий, выпускаемые с помощью предложенного устройства, представляют собой альтернативное решение (по отношению к широко распространенным железобетонным панелям, кирпичу и т.п.), как наиболее эффективные в теплотехническом отношении конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОАГРЕГАТ ГЛУБИННО-ПОВЕРХНОСТНОГО ВОЗДЕЙСТВИЯ ДЛЯ УПЛОТНЕНИЯ ФОРМУЮЩИХСЯ СМЕСЕЙ ПРИ ИЗГОТОВЛЕНИИ АРМИРОВАННЫХ И НЕАРМИРОВАННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1993 |

|

RU2081980C1 |

| Пресс-форма для изготовления железобетонных изделий | 1985 |

|

SU1390034A1 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ | 1994 |

|

RU2091219C1 |

| СТЕНД ПОВОРОТНЫЙ | 2010 |

|

RU2428305C1 |

| Способ изготовления строительных кирпичей из прессованной земли и установка для его осуществления | 1984 |

|

SU1839653A3 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1977 |

|

SU707807A1 |

| Устройство для формования глиносырцовых камней | 1989 |

|

SU1715609A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Устройство для прессования табака | 1989 |

|

SU1729415A1 |

Изобретение относится к деревообрабатывающей промышленности, а именно к формованию изделий из древополимерных смесей. Технологическая установка имеет пресс, систему подачи смеси в формующий агрегат, который содержит подвижные боковые отсеки и формогнездо со сменными стенками. Верхняя и нижняя стенки формогнезда выполнены с отверстиями под входящие в смесь нагреваемые трубчатые элементы с заостренными конусными наконечниками. Изобретение позволяет формовать древополимерные изделия неограниченной толщины. 2 с.п. ф-лы, 4 ил.

| Мелони Т | |||

| Современное производство древесно-стружечных и древесно-волокнистых плит | |||

| - М.: Лесная промышленность, 1982, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| Линия изготовления древесностружечных плит | 1986 |

|

SU1320065A1 |

Авторы

Даты

2000-03-10—Публикация

1998-08-11—Подача