Гранулированный шлак от производства ковкого чугуна имеет размер Фракции порядка 0,05-0,1 мм и следующий химический состав, мас.%:

Окись кальция 25-40 Окись алюминия 6-10 Закись марганца 1,5-3,0 Закись железа Окись железа 2-3 Окись магния 2-3 Двуокись кремния Остальное Смесь заданного состава приготовляли следующим образом. В бегунах периодического действия в течение 2 мин перемешивают огнеупорный наполнитель, гранулированный гшак,борную кислоту, затем вводят в смесь катализатор отверждения и перемешивание продолжают в течение 1,5 мин, после чего вводят связующее и перемешивают еще 1 ,5 мин. Общий цикл перемешивания 5 мин. Технология приготовления смеси является общей для всех соотношений ингредиентов.

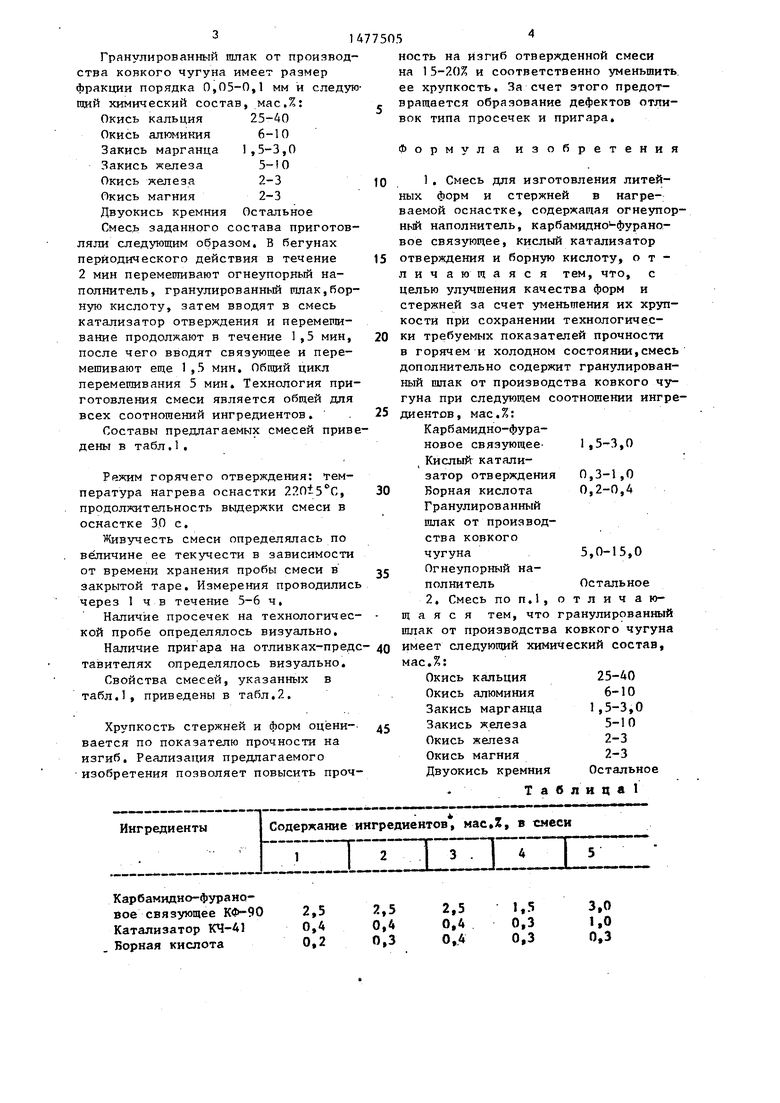

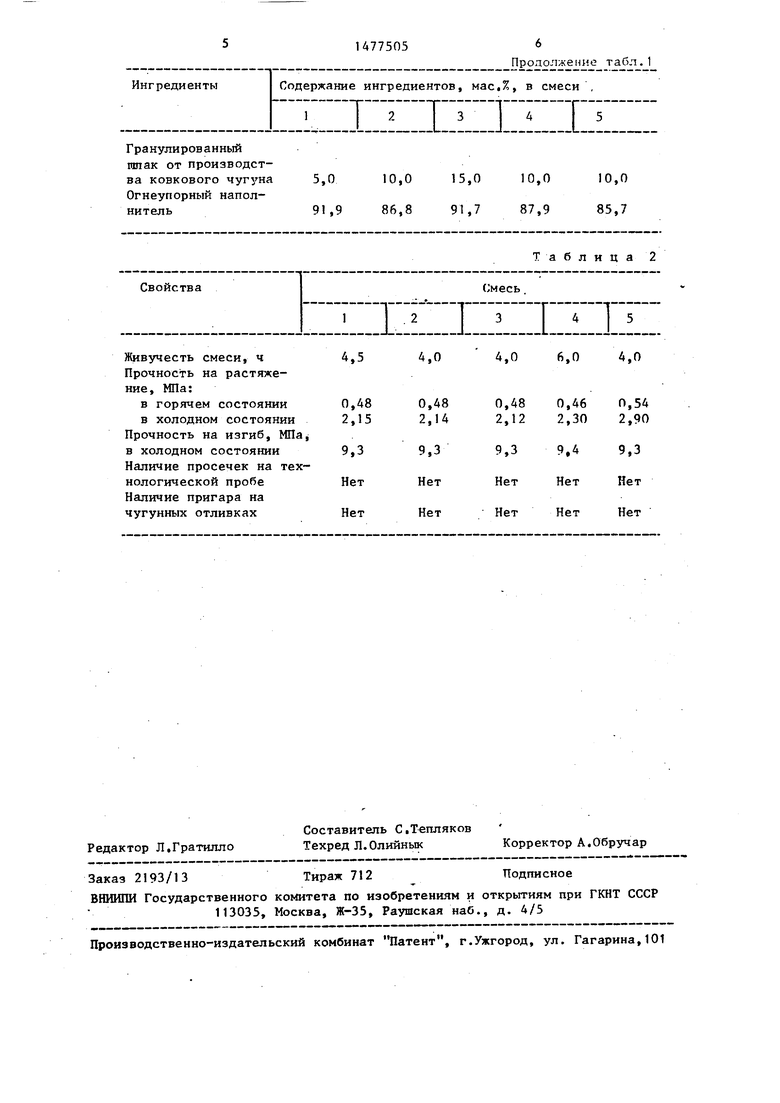

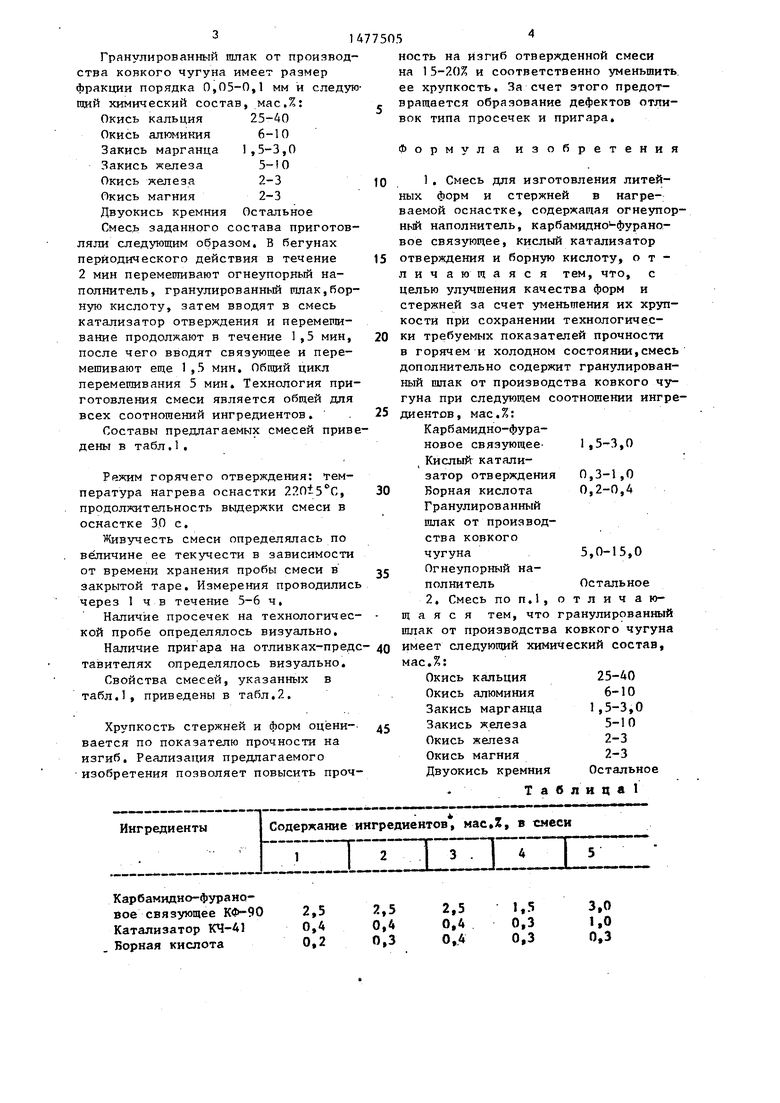

Составы предлагаемых смесей приведены в табл.1.

Режим горячего отверждения: температура нагрева оснастки 220±5°С, продолжительность выдержки смеси в оснастке 30 с,

Живучесть смеси определялась по величине ее текучести в зависимости от времени хранения пробы смеси в закрытой таре. Измерения проводились через 1 ч в течение 5-6 ч.

Наличие просечек на технологической пробе определялось визуально.

ность на изгиб отвержденной смеси на 15-20% и соответственно уменьшит ее хрупкость. За счет этого предот- вращается образование дефектов отли вок типа просечек и пригара.

Формула изобретени

101. Смесь для изготовления литейных форм и стержней в нагреваемой оснастке, содержащая огнеупо ный наполнитель, карбамидноифурано- вое связующее, кислый катализатор 15 отверждения и борную кислоту, отличающаяся тем, что, с целью улучшения качества форм и стержней за счет уменьшения их хрупкости при сохранении технологичес- 20 ки требуемых показателей прочности в горячем и холодном состоянии,смесь дополнительно содержит гранулированный шлак от производства ковкого чугуна при следующем соотношении ингре 25 диентов, мас.%:

Карбамидно-фура- новое связующее-1,5-3,0

, Кислый катализатор отверждения 0,3-1,0 30 Борная кислота0,2-0,4

Гранулированный шлак от производства ковкого

чугуна5,0-15,0

35Огнеупорный наполнительОстальное

2. Смесь поп.1,отличаю- щ а я с я тем, что гранулированный

шлак от производства ковкого чугуна Наличие пригара на отливках-предс- до имеет следующий химический состав,

тавителях определялось визуально.

Свойства смесей, указанных в табл.1, приведены в табл.2.

Хрупкость стержней и форм оценивается по показателю прочности на изгиб. Реализация предлагаемого изобретения позволяет повысить прочмас.%:

Окись кальция25-40

Окись алюминия6-10

Закись марганца1,5-3,0

45 Закись железа5-10

Окись железа2-3

Окись магния2-3

Двуокись кремнияОстальное

ность на изгиб отвержденной смеси на 15-20% и соответственно уменьшить ее хрупкость. За счет этого предот- вращается образование дефектов отливок типа просечек и пригара.

Формула изобретения

01. Смесь для изготовления литейных форм и стержней в нагреваемой оснастке, содержащая огнеупорный наполнитель, карбамидноифурано- вое связующее, кислый катализатор 5 отверждения и борную кислоту, отличающаяся тем, что, с целью улучшения качества форм и стержней за счет уменьшения их хрупкости при сохранении технологичес- 0 ки требуемых показателей прочности в горячем и холодном состоянии,смесь дополнительно содержит гранулированный шлак от производства ковкого чугуна при следующем соотношении ингре- 5 диентов, мас.%:

Карбамидно-фура- новое связующее-1,5-3,0

, Кислый катализатор отверждения 0,3-1,0 0 Борная кислота0,2-0,4

Гранулированный шлак от производства ковкого

чугуна5,0-15,0

5Огнеупорный наполнительОстальное

2. Смесь поп.1,отличаю- щ а я с я тем, что гранулированный

шлак от производства ковкого чугун до имеет следующий химический состав,

мас.%:

Окись кальция25-40

Окись алюминия6-10

Закись марганца1,5-3,0

5 Закись железа5-10

Окись железа2-3

Окись магния2-3

Двуокись кремнияОстальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1989 |

|

SU1652021A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1983 |

|

SU1156808A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1989 |

|

SU1726106A1 |

| Противопригарное покрытие для литейных форм и стержней | 1985 |

|

SU1340882A1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных форм и стержней в нагреваемой оснастке. Цель изобретения - улучшение качества форм и стержней за счет уменьшения их хрупкости при сохранении технологически требуемых показателей прочности в горячем и холодном состоянии. Состав смеси. мас.%: карбамидно-фурановое связующее 1,5...3,0

кислый катализатор отверждения 0,3...1,0

борная кислота 0,2...0,4

гранулированный шлак от производства ковкого чугуна 5,0...15,0

огнеупорный наполнитель остальное. Химический состав гранулированного шлака, мас.%: окись кальция 25...40

окись алюминия 6...10

закись марганца 1,5...3,0

закись железа 5...10

окись железа 2...3

окись магния 2...3

двуокись кремния остальное. За счет реализации изобретения обеспечивается снижение хрупкости смеси на 15...20% и предотвращение образования просечек и пригара на чугунных отливках. 1 з.п. ф-лы, 2 табл.

Ингредиенты

Содержание ингредиентов, мас.%, в смеси

zrzn

Карбамидно-фурано- вое связующее КФ-90 Катализатор КЧ-41 Борная кислота

2,5 0,4 0,4

1,5 0,3 0,3

3,0 1,0 0,3

Гранулированный шпак от производства ковкового чугуна5,010,015,010,010,0 Огнеупорный наполнитель 91,9 86,8 91,7 87,9 85,7

Прочность на растяжение, МПа:

в горячем состоянии 0,48 0,48 0,48 0,46 0,54 в холодном состоянии 2,15 2,14 2,12 2,30 2,90 Прочность на изгиб, МПа,

в холодном состоянии 9,3 9,3 9,3 9,4 9,3 Наличие просечек на технологической пробе Нет Нет Нет Нет Нет Наличие пригара на чугунных отливках Нет Нет Нет Нет Нет

Продолжение табл.1

Таблица 2

| Изготовление формы и стержней, отвергающихся при контакте с модельной оснасткой | |||

| М.: Знание, 1971, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Смесь для изготовления стержней и облицовочного слоя форм при литье магниевых сплавов и способ ее приготовления | 1982 |

|

SU1072979A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-21—Подача