Изобретение предназначено для проведения тепло-массобменных процессов для системы жидкость-жидкость, газ-жидкость, жидкость-твердая фаза, в том числе процессов дистилляции, ректификации, выпаривания, дегазации и других процессов разделения жидких смесей и суспензий. Изобретение может быть использовано в процессах ректификации термонестабильных продуктов, перегонки тяжелых остатков нефти, утилизации нефтяного шлама, получения неокисленного битума, дистилляции глицерина, этаноламинов, гликолей, выделения растворителей из экстрактов и рафинатов, выпаривания растворов, дегазации газожидкостных смесей и многих других процессах, которые реализуются при низком давлении или высокой температуре. Областью применения данного изобретения является нефтехимическая, химическая, фармацевтическая, пищевая, металлургическая и другие отрасли промышленности.

Известен способ получения неокисленного битума из высокосмолистой нефти с использованием перегретого пара, включающий нагрев исходной нефти до 300°С, атмосферную отгонку дистиллятов и получение целевого продукта из куба колонны, причем нагретую исходную нефть подают с верха колонны на насадочные контактные элементы, а в куб колонны подают перегретый водяной пар с температурой 480-540°С при соотношении пар : нефть (0,8-1,2):1 соответственно (Патент РФ №2566775 от 27.10.2015, Фаррахов М.И., Кириченко С.М., Фахрутдинов Р.З. и др., ООО «ИВЦ «Инжехим»).

Недостатками данного способа являются высокие энергозатраты на производство пара, необходимость утилизации продуктов конденсации водяного пара с примесями разделяемой смеси.

Наиболее близким к предлагаемому способу (прототипом) является способ стабилизации нефти, включающий подачу газа, содержащего легкокипящие углеводороды, в сепаратор с выделением из нефти газа, обогащенного легкокипящими углеводородами, с получением стабильной нефти. Причем с целью повышения выхода целевого продукта для подачи используют газ с меньшим содержанием легкокипящих углеводородов, чем в газе, выделяющемся из нефти, подачу газа осуществляют в газовое пространство, и одновременно газ, подаваемый в газовое пространство сепаратора, подают барботажем в нефть (А.с. №1544790, 23.02.90, Бюл. №7, Грошев Б.М., Бронштейн И.С, Каштанов Л.А. и др., Всесоюзный научно-исследовательский институт по сбору, подготовке и транспорту нефти и нефтепродуктов).

Недостатком прототипа является необходимость использования пониженного давления.

Задачей данного изобретения является разработка способа разделения смесей без использования низкого давления и высокой температуры, сокращение затрат энергии, снижение экологической нагрузки.

Поставленная задача решается, тем, что при перегонке жидкостей в среде инертного газа, включающей ввод исходной смеси, вывод продуктов разделения, ввод неконденсирующегося инертного газа, нагрев продуктов разделения, перевод одного или нескольких компонентов исходной смеси в газовую фазу, выделение из газовой фазы одного или нескольких компонентов, возврат инертного газа на взаимодействие с исходной смесью, масса вводимого инертного газа находится в интервале 0,5-5,0 значения, обеспечивающего в сумме с парами удаляемого вещества такой же объем паровой фазы в месте его ввода, как и при проведении процесса без вводимого инертного газа при более низком давлении при аналогичной температуре процесса. Ввод и (или) вывод инертного газа осуществляется в несколько этапов в процессе разделения исходной смеси. Легколетучий компонент исходной смеси выделяется из инертного газа охлаждением.

В случае однократного разделения исходной смеси (дистилляцией) способ реализуется следующим образом.

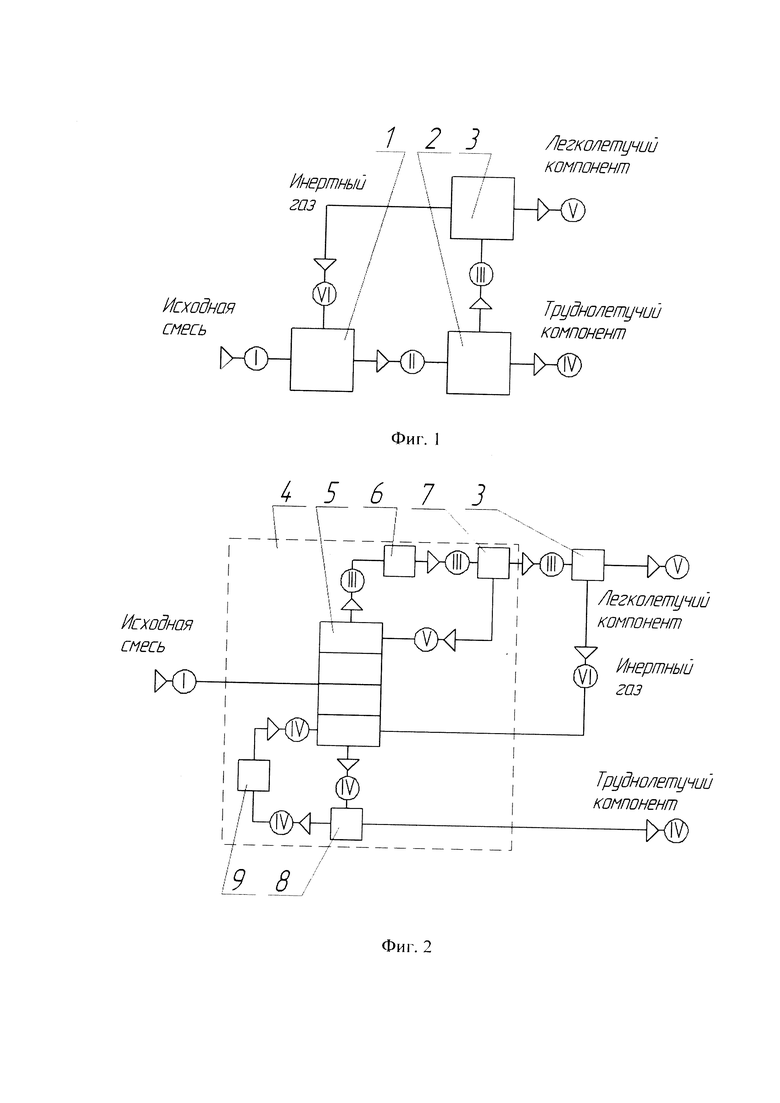

Разделяемые компоненты подаются в смеситель 1 (см. фиг. 1). Сюда же подается инертный неконденсирующийся газ, например азот. Продукты смешиваются, выделяемый компонент за счет неравновесного состояния в среде инертного газа переходит в газовую фазу. Газовая фаза, включающая инертный газ и парообразный легколетучий компонент, сепарируется от жидкого труднолетучего компонента в сепараторе 2. Труднолетучий компонент направляется по своему назначению. Инертный газ отделяется в делителе 3 от легколетучего компонента, например охлаждением, и вновь направляется в смеситель 1. Выделенный легколетучий компонент направляется по своему назначению.

Схема, фиг. 1, состоит из: 1 смеситель, 2 сепаратор, 3 делитель. Потоки: I исходная смесь, II смесь инертного газа и исходной смеси, III смесь легколетучего компонента и инертного газа, IV труднолетучий (нелетучий) компонент (группа компонентов), V легколетучий компонент (группа компонентов), VI инертный неконденсирующийся газ.

В случае многократного разделения исходной смеси (ректификацией) способ реализуется следующим образом.

Исходная смесь поступает на разделение в ректификационный блок 4 (см. фиг. 2), где разделяется на легколетучую и труднолетучую части многократным взаимодействием неравновесных потоков газа и жидкости.

Ректификационный блок 4 работает следующим образом. Исходная жидкая смесь подается в колонну 5 на питательную тарелку, находящуюся между верхней и нижней тарелками. Инертный газ подается в нижнюю часть ректификационной колонны 5. Внутри колонны навстречу жидкому потоку исходной смеси вверх направляется паровая фаза. В процессе взаимодействия жидкости и газа жидкая фаза насыщается труднолетучей частью исходной смеси, газовая фаза насыщается легколетучей частью. В нижней части колонны после делителя кубовой жидкости 8, часть жидкого потока, состоящего из труднолетучего компонента, направляется в подогреватель 9 и далее возвращается в колонну, а оставшаяся часть в виде готового продукта направляется по своему назначению. В верхней части колонны газовый поток, состоящий из легколетучего компонента и инертного неконденсирующегося газа, направляется в дефлегматор 6 для охлаждения потока, далее в делителе флегмы 7 разделяется на жидкую флегму, которая направляется обратно в колонну, и оставшуюся часть смеси инертного газа и легколетучего компонента, которая выходит из ректификационного блока.

На выходе из ректификационного блока в верхней части оставшаяся часть смеси в делителе 3 разделяется на легколетучий компонент и инертный неконденсирующийся газ, например охлаждением. Инертный газ возвращается на взаимодействие в нижнюю часть колонны 5, а легколетучий компонент в виде готового продукта направляется по своему назначению.

Схема фиг. 2, состоит из: 3 делитель, 4 ректификационный блок, 5 ректификационная колонна, 6 дефлегматор, 7 делитель флегмы, 8 делитель кубовой жидкости, 9 подогреватель. Потоки: I исходная смесь, III смесь легколетучего компонента и инертного газа, IV труднолетучий компонент (группа компонентов), V легколетучий компонент (группа компонентов), VI инертный неконденсирующийся газ.

Мольная (объемная) доля у любого компонента смеси идеальных газов на основании уравнений Клапейрона и Дальтона равняется отношению парциального давления компонента газовой смеси к общему давлению смеси:

где: уа - объемная доля компонента А в газовой фазе,

ра - парциальное давление компонента А в газовой фазе, Па,

Р - давление системы, Па.

С другой стороны объемная доля компонента определяется отношением фактического объема вещества ко всему объему системы:

где: уа - объемное содержание компонента А в газовой фазе,

Va – объем, занимаемый компонентом А, м3,

V - объем системы, м3.

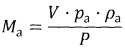

Объем компонента А определяется как отношение массы вещества к его плотности:

где: Va – объем, занимаемый компонентом А, м3,

Ма - масса вещества А, кг.

ρа - плотность вещества А, кг/м3.

Уравнение Дальтона в измененном виде можно представить:

где: Ма - масса вещества А, кг,

V - объем системы, м3,

ρа - плотность вещества А, кг/м3,

ра - парциальное давление компонента А в газовой фазе, Па,

Р - давление системы, Па.

Преобразовывая это уравнение, получаем:

где: Ма - масса вещества А, кг,

V - объем системы, м3,

ρа - плотность вещества А, кг/м3,

ра - парциальное давление компонента А в газовой фазе, Па,

Р - давление системы, Па.

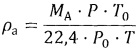

Плотность газов определяется по уравнению:

где: МА - мольная масса вещества А, кг/кмоль,

Р - давление системы, Па,

Т0 - температура при нормальных условиях, °К,

Р0 - давление системы при нормальных условиях, Па,

Т - температура системы, °К.

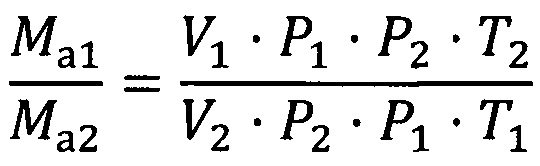

Рассчитывая отношение массы вещества в газе при разных давлениях, получаем:

или:

Исключая из формулы величины, не изменяющиеся при разном давлении, получаем:

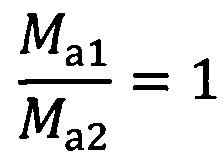

При условии, что объем системы не меняется и температура является постоянной величиной, изменение массы компонента А в газовой фазе при разных давлениях системы в процессе проведения процесса разделения жидких смесей не происходит, или:

Таким образом, при добавлении инертного газа в фиксированный объем системы, где происходит процесс разделения жидких смесей, масса парообразных компонентов в газовой фазе при одинаковой температуре при изменении абсолютного давления системы будет постоянной, с поправкой на величину отклонения свойств получаемой газовой фазы от свойств идеальных газов, остаточного содержания компонентов исходной смеси в инертном газе и полноты выхода удаляемых компонентов в газовую фазу. Значение коэффициента сжимаемости для газов, учитывающего отклонение реальных газов от идеальных может находиться в интервале 0,2-20 единиц.

Для рабочих интервалов давлений и температур области применения данного изобретения с учетом вышеуказанных факторов отношение массы вводимого инертного газа к массе инертного газа, обеспечивающего в сумме с парами удаляемого вещества такой же объем паровой фазы в месте его ввода, как и при проведении процесса без вводимого инертного газа при более низком давлении при аналогичной температуре процесса, составляет 0,5-5,0.

В качестве инертного газа используют любые химически не взаимодействующие газы и не изменяющие свое агрегатное состояние в процессе взаимодействия с компонентами разделяемой смеси. Например, азот, в процессе разделения тяжелых остатков нефти, углекислый газ, метан и т.д.

В процессе разделения смесей многократным взаимодействием неравновесных потоков инертный газ, отходящий с верхней части колонны, в своем составе будет иметь преимущественно легколетучий компонент. Полностью отделить инертный газ от примесей исходной смеси технически не получится. При добавлении инертного газа в нижнюю часть колонны часть легколетучего компонента разбавит отходящую жидкость с преимущественным содержанием труднолетучего компонента. Чтобы минимизировать перенос компонентов из верхней части колонны в нижнюю, ввод и вывод инертного газа осуществляют в несколько этапов. Например, инертный газ вводится в нижнюю часть, а выводится из средней части, другой контур инертного газа вводится в средней части, а выводится в верхней.

Кроме того, транспорт инертного газа через всю колонну может увеличить общий перепад давления по колонне. При поэтапном вводе-выводе инертного газа перепад давления по всей колонне можно сократить.

В некоторых процессах могут создаться условия, при которых будет экономически выгодно часть инертного газа на вышележащей тарелке вывести из колонны, например для снижения высокого гидравлического сопротивление участка колонны. Или наоборот ввести дополнительно инертный газ на какою-либо из тарелок, например, для обеспечения необходимого гидродинамического режима работы.

Разделение инертного газа и компонентов исходной смеси охлаждением представляет собой наименее затратный процесс.

Реализация заявленного способа разделения жидкой смеси в среде инертного газа поясняется схемами, изображенными на фиг. 1 и 2.

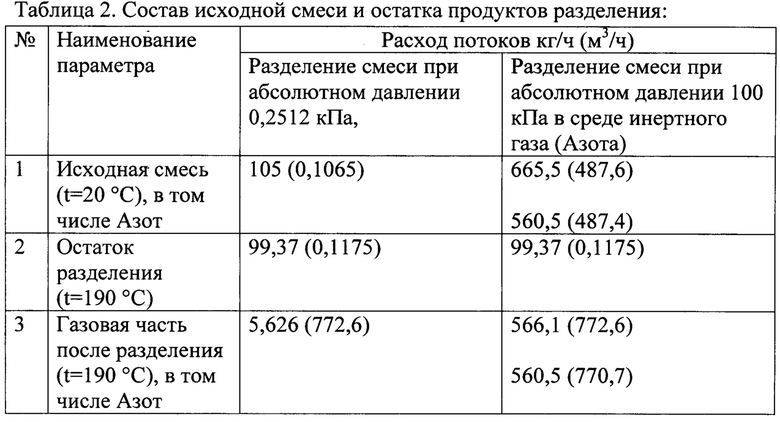

Пример 1. Выделение пропиленкарбоната из нефтяного экстракта (см. фиг. 1, табл. 1, 2). Для выделения пропиленкарбоната до остаточного содержания в исходной смеси 0,05%, необходим вакуум 251,2 Па. При этом фактический объемный расход паровой фазы составляет 772,6 м3/ч на 105 кг исходной смеси. Для обеспечения аналогичного расхода паровой фазы (772,6 м3/ч) разделяемой смеси при абсолютном давлении 100 кПа, в смесь необходимо добавить 560,5 кг/ч азота. При плотности азота 1,15 кг/м3 (20°С) объем его составит 487,4 м3. Для расчета процесса выделения пропиленкарбоната из нефтяного экстракта использовался программный комплекс Hysys.

Отношение массового расхода вводимого азота (560,5 кг/ч) к массовому расходу азота (560,5 кг/ч), обеспечивающего в сумме с парами удаляемого вещества такой же объемный расход паровой фазы (770,7+1,92=772,6 м3/ч) в месте его ввода (при давлении 100000 Па), как и при проведении процесса без вводимого инертного газа (772,6 м3/ч) при более низком давлении (251,2 Па) при аналогичной температуре процесса (190°С) составляет 1,0.

Состав исходной смеси, продуктов разделения без добавления азота при абсолютном давлении 251,2 Па и при добавлении азота при давлении 100 кПа представлен в таблице 1. Расход потоков в среде инертного газа и без него представлен в таблице 2.

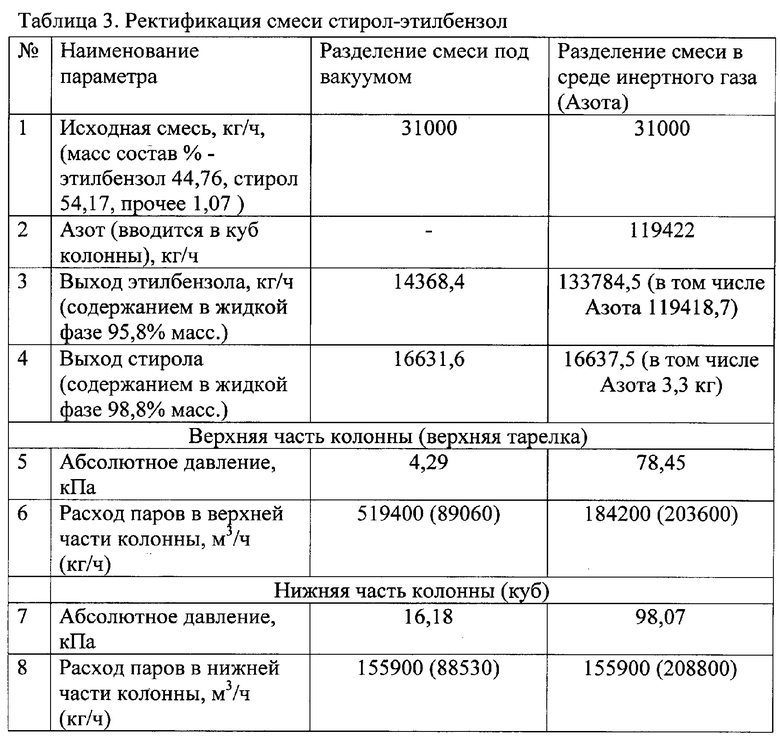

Пример 2. Ректификация смеси стирол-этилбензол (см. фиг. 2). Для разделения смеси стирол-этилбензол используются вакуум (абсолютное давление от 4,29 до 16,18 кПа) и температуры процесса от 67,1 до 86,89°C с целью исключения полимеризации стирола. Фактический объемный расход паровой фазы в кубе составляет 155900 м3/ч на 31000 кг/ч исходной смеси. Для обеспечения аналогичного расхода паровой фазы (155900 м3/ч) при той же температуре (86,89°С) в кубе колонны при абсолютном давлении 98,7 кПа, в смесь необходимо добавить 119422 кг/ч Азота. Для расчета процесса ректификации жидкой смеси стирол-этилбензол использовался программный комплекс Hysys.

Отношение массового расхода вводимого азота (119422 кг/ч) к массовому расходу азота (119422 кг/ч), обеспечивающего в сумме с парами удаляемого вещества такой же объемный расход паровой фазы (130000+25900=155900 м3/ч) в месте его ввода (при давлении 98,07 кПа), как и при проведении процесса без вводимого инертного газа (155900 м3/ч) при более низком давлении (16,18 кПа) при аналогичной температуре процесса (86,89°С) составляет 1,0.

Характеристика процесса ректификации стирола-этилбензола в двух вариантах представлена в таблице 3.

Пример 3. Извлечение воды из активного ила (смесь воды и тонкодисперсной твердой фазы, система жидкость - твердая фаза).

Для концентрирования активного ила, путем выпаривания воды при температуре 60°С необходимо давление Р=20310 Па [Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов под ред. Чл-корр. АН России П.Г. Романкова. - 12-е изд., 2005, - 576 с.]. При исходной массе смеси 2 кг для концентрирования активного ила в 2 раза необходимо удаление 1 кг воды. При этом объем паров указанной массы воды составит 7,33 м3 при плотности водяного пара 0,13640 кг/м3 при данных условиях.

Для извлечения воды из какого-либо раствора путем выпаривания при температуре 60°С необходимо давление Р=20310 Па [Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии: Учебное пособие для вузов под ред. Чл-корр. АН России П.Г. Романокова. - 12-е изд., 2005, - 576 с.]. При извлечении 1 кг воды объем паров воды составит 7,33 м3 при плотности водяного пара 0,13640 кг/м3 при данных условиях.

Согласно предлагаемому способу, процесс предлагается реализовывать при более высоком давлении за счет ввода инертного газа. При атмосферном давлении объем паров воды составит 1,49 м3 при плотности водяного пара 0,671 кг/м3, таким образом, разница объема паров воды при атмосферном давлении (101300 Па) и при низком давлении (20310 Па) составит 5,84 м3. Если это пространство заполнить воздухом, его масса составит 5,39 кг при плотности 1,082 кг/м3, при данных условиях.

С другой стороны, при температуре воздуха 60°С и его относительной влажности 100% влагосодержание воздуха составляет 0,130 г/кг [тот же источник]. Таким образом, для испарения 1 кг воды понадобится 7,69 кг сухого воздуха при данных условиях в состоянии равновесия потоков.

Отношение массы вводимого воздуха (7,69 кг) к массе воздуха (5,39 кг), обеспечивающего в сумме с парами удаляемого вещества такой же объем паровой фазы (5,84+1,49=7,33 м3) в месте его ввода (при давлении 101300 Па), как и при проведении процесса без вводимого инертного газа (7,33 м3) при более низком давлении (20310 Па) при аналогичной температуре процесса (60°С), составляет 1,42.

Аналогичным образом извлекается вода из водных растворов солей.

Преимуществами данного изобретения являются отсутствие необходимости использования глубокого вакуума при аналогичных показателях эффективности разделения, снижение температуры процесса разделения, сокращение энергозатрат, снижение экологической нагрузки за счет исключения образования продуктов конденсации водяного пара, отсутствия выбросов газа с удаляемыми компонентами.

Отсутствие необходимости снижения давления при дегазации различных жидких смесей, например сырой нефти, за счет ввода инертного газа и при проведении процесса при высоком давлении.

Снижение габаритов колонных аппаратов, вследствие меньшей относительной разницы давления в нижней и верхней частях колонны. Так, при низком абсолютном давлении процесса отношение абсолютных значений давления в нижней и верхней частях колонны составляет 3,653 (Пример №2), то при ректификации в среде инертного газа отношение составляет 1,25, соответственно в такое же количество раз изменяется объемный расход паровой фазы и, как следствие, изменяются габариты оборудования.

Упрощение процесса модернизации существующих производств разделения жидких смесей, ранее осуществляемых под вакуумом, за счет сохранения существующего основного аппаратурного оформления.

Увеличение эффективности работы массообменных устройств за счет возможности турбулизации потоков с помощью инертного газа в контактных устройствах колонных аппаратов, смесителях и сепарационных устройствах.

Предложенное техническое решение названо заявителем процессом «Перегонка жидкостей в среде инертного газа».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления хлорорганических соединений из нефти | 2019 |

|

RU2735843C1 |

| Способ получения неканцерогенного высоковязкого пластификатора | 2021 |

|

RU2758852C1 |

| СПОСОБ СТАБИЛИЗАЦИИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2009 |

|

RU2409609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА КРИПТОНА И КСЕНОНА | 2014 |

|

RU2604685C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| Способ осуществления парового орошения в отгонной секции ректификационной колонны | 1980 |

|

SU967498A1 |

| Способ повышения эффективности ректификационного разделения тетрахлоридов циркония и гафния | 2020 |

|

RU2745521C1 |

| СПОСОБ РЕКТИФИКАЦИИ | 2010 |

|

RU2437698C1 |

| СПОСОБ СТАБИЛИЗАЦИИ И ОЧИСТКИ НЕФТИ ОТ ЛЕГКИХ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2010 |

|

RU2425090C1 |

| Аппарат для непрерывного разделения металлов | 1980 |

|

SU897872A1 |

Изобретение относится к способу проведения тепло-массобменного процесса для системы жидкость-жидкость, газ-жидкость, жидкость-твердая фаза, в том числе процессов дистилляции, ректификации, выпаривания, дегазации и других процессов разделения жидких смесей и суспензий, и может быть использовано в процессах ректификации термонестабильных продуктов, перегонки тяжелых остатков нефти, утилизации нефтяного шлама, получения неокисленного битума, дистилляции глицерина, этаноламинов, гликолей, выделения растворителей из экстрактов и рафинатов, выпаривания растворов, дегазации газожидкостных смесей. Способ перегонки жидкостей в среде инертного газа включает ввод исходной смеси, вывод продуктов разделения, ввод неконденсирующегося инертного газа, нагрев продуктов разделения, перевод одного или нескольких компонентов исходной смеси в газовую фазу, выделение из газовой фазы одного или нескольких компонентов, возврат инертного газа на взаимодействие с исходной смесью. Отношение массы вводимого инертного газа к массе инертного газа, обеспечивающего в сумме с парами удаляемого вещества такой же объем паровой фазы в месте его ввода, как и при проведении процесса без вводимого инертного газа при более низком давлении при аналогичной температуре процесса, составляет 0,5-5,0. Ввод и /или вывод инертного газа осуществляется в несколько этапов в процессе разделения исходной смеси. Легколетучий компонент исходной смеси выделяется из инертного газа охлаждением. Способ обеспечивает сокращение затрат энергии и снижение экологической нагрузки при разделении смесей без использования низкого давления и высокой температуры. 2 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Способ перегонки жидкостей в среде инертного газа, включающий ввод исходной смеси, вывод продуктов разделения, ввод неконденсирующегося инертного газа, нагрев продуктов разделения, перевод одного или нескольких компонентов исходной смеси в газовую фазу, выделение из газовой фазы одного или нескольких компонентов, возврат инертного газа на взаимодействие с исходной смесью, отличающийся тем, что отношение массы вводимого инертного газа к массе инертного газа, обеспечивающего в сумме с парами удаляемого вещества такой же объем паровой фазы в месте его ввода, как и при проведении процесса без вводимого инертного газа при более низком давлении при аналогичной температуре процесса, составляет 0,5-5,0.

2. Способ по п. 1, отличающийся тем, что ввод и (или) вывод инертного газа осуществляется в несколько этапов в процессе разделения исходной смеси.

3. Способ по п. 1, отличающийся тем, что легколетучий компонент исходной смеси выделяется из инертного газа охлаждением.

| Способ стабилизации нефти | 1987 |

|

SU1544790A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА | 1999 |

|

RU2159792C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170755C1 |

| Способ очистки жидкостей и устройство для его осуществления | 1988 |

|

SU1572669A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165281C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2004 |

|

RU2254355C1 |

| DE 3150137 A1, 30.06.1983 | |||

| EA 200200377 A1, 28.08.2003 | |||

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2348826C2 |

| WO 2009010513 A2, 22.01.2009. | |||

Авторы

Даты

2018-01-25—Публикация

2016-04-26—Подача