Изобретение относится к бурению скважин и может найти применение при регулировании условий бурения.

Известны способ регулирования условий процесса бурения скважин и компоновка низа буровой колонны для его осуществления (Пат. РФ №2550117, Е21В 44/00, опубл. 10.05.2015. Бюл. №13), в котором долото представляют трехканальным преобразователем механической и гидравлической мощностей в углубление, причем канал числа оборотов долота и канала нагрузки на долото совместно реализуют первый этап процесса углубления - разрушение горной породы забоя путем расхода механической мощности, а канал расхода промывочной жидкости реализует второй этап углубления - очистку забоя от разрушенной породы путем расхода гидравлической энергии.

Средства, реализующие процесс бурения, можно условно разделить на две части:

- исполнительная часть - система «долото-забой», непосредственно осуществляющая разрушение породы забоя и его углубление;

- задающая режим работы исполнительной части, путем подачи на нее мощностей механической и гидравлической.

Оба вида энергии транспортируются на систему «долото-забой» с помощью колонны бурильных труб, представляющую собой весьма неустойчивую с распределенными параметрами систему. При этом скорость транспортировки или подачи, в частности механической энергии, является определяющей при формировании режима разрушения породы забоя, т.е. в реализации первого этапа процесса бурения.

В прототипе рассматривается работа исполнительной части системы «долото-забой», причем с точки зрения расходования мощностей. Подачи же энергии на систему «долото-забой», а тем более динамика подачи, в частности механической, в прототипе не учитываются, что и является его недостатком.

Задача предлагаемого изобретения - определение параметров условий, обеспечивающих подачу механической энергии на систему «долото-забой» с учетом скорости разрушения породы на забое, причем условий в виде коэффициентов передачи элементов системы «долото - забой - колонна бурильных труб - спускоподъемный механизм».

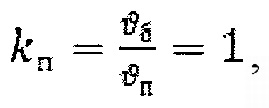

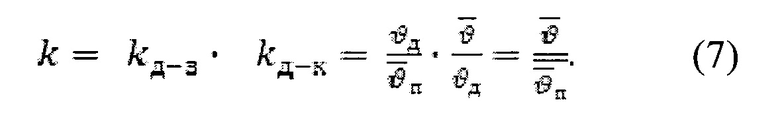

Поставленная задача достигается тем, что по способу регулирования условий процесса бурения скважин, основанном на представлении долота трехканальным преобразователем механической и гидравлической мощностей в углубление, согласно предлагаемому решению механическую энергию представляют в виде нагрузки на систему «долото-забой», определяемой собственным весом сжатой части колонны и подают на систему со скоростью, определяемой коэффициентом передачи подачи инструмента и вытекающего из коэффициента условия, обеспечивающего оптимизацию процесса бурения, определяемых выражением:

при этом должны быть соблюдены условия: f1(t)=f2(t)=0 - условие оптимального бурения и ϑб=ϑп - условие оптимального регулирования процессом бурения,

где kп - коэффициент передачи подачи инструмента;

ϑп - скорость подачи инструмента;

ϑб - механическая скорость бурения;

f1(t) - отрицательная динамическая составляющая нагрузки G(t), порождаемая в процессе бурения;

f2(t) - положительная динамическая составляющая нагрузки G(t), порождаемая в процессе бурения.

Нагрузка на систему «долото-забой» осуществляется собственным весом сжатой части колонны бурильных труб. Это единственный параметр при бурении, поддающийся оперативному регулированию. Параметр, под действием которого осуществляется непрерывность процесса бурения (углубления) путем постоянного восстановления убывающего по мере углубления системы «долото-забой» значения нагрузки. При этом компенсация убывающего собственного веса сжатой части осуществляется за счет веса растянутой части колонны, двигающейся вслед за сжатой частью. Другими словами, для осуществления непрерывности процесса бурения должны двигаться вся колонна бурильных труб и талевый блок со скоростью углубления (механической скорости бурения), под управлением тормозной системы буровой лебедки. Нагрузку на систему «долото-забой» можно осуществлять двумя способами. Первый способ - способ заторможенной лебедки или импульсный, который осуществляется следующим образом [Е.Т. Струговец, М.Г. Лугуманов. О поиске оптимальных нагрузок на долото при бурении забойными двигателями. НТВ Каротажник. Вып. 5-6 (132-133, Тверь, 2005]. Лебедка растормаживается и на систему создается нагрузка колонной бурильных труб, значение которой Gmax определяется бурильщиком путем управления тормозной системой лебедки и контроля по индикатору веса. Под действием этой нагрузки осуществляется процесс бурения. По мере углубления нагрузка убывает до некоторого значения Gmin, значение которой контролирует бурильщик по индикатору веса. При этом время бурения от изменения нагрузки от Gmax до Gmin, субъективно, поскольку субъективны значения максимальной и минимальной нагрузок. Очевидно, что за это время процесс бурения реализуется всеми мыслимыми и немыслимыми режимами его работы. Второй способ - способ автоматического поддержания постоянной скорости подачи инструмента в зависимости от забойных условий, который до сих пор не реализован. Таким образом, для обеспечения непрерывности процесса бурения необходимо осуществлять процесс подачи инструмента: долота и колонны бурильных труб на забой.

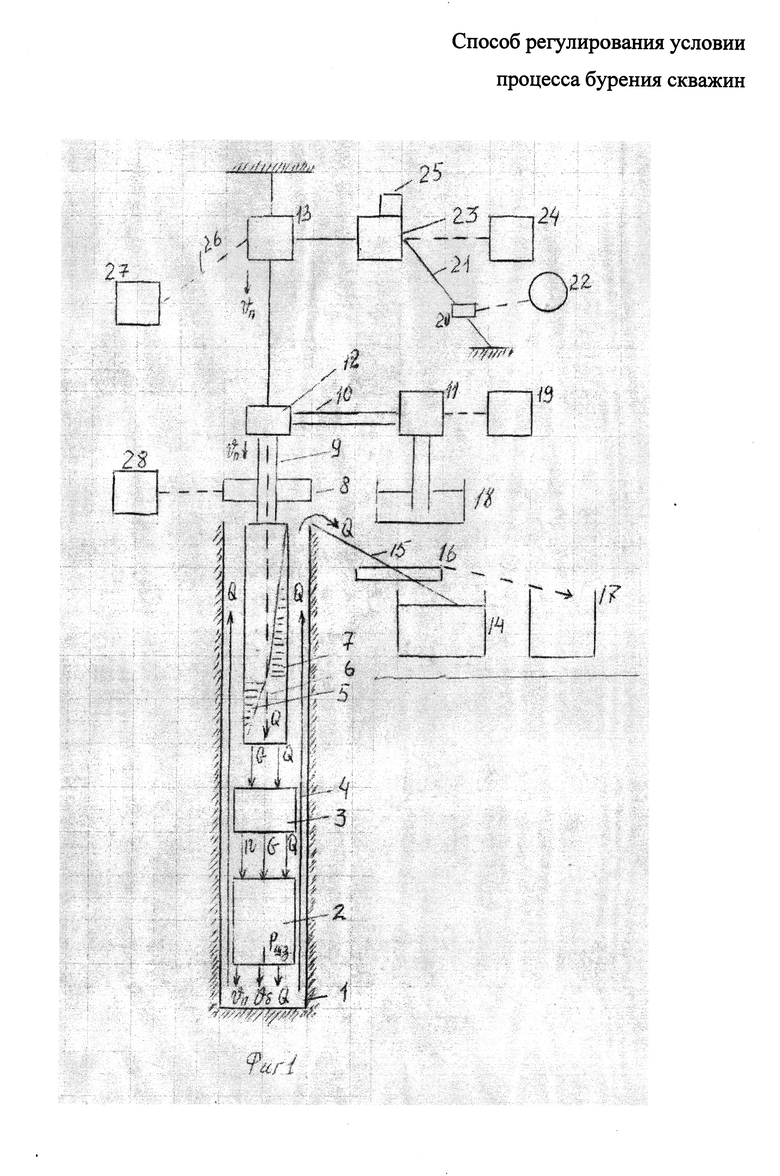

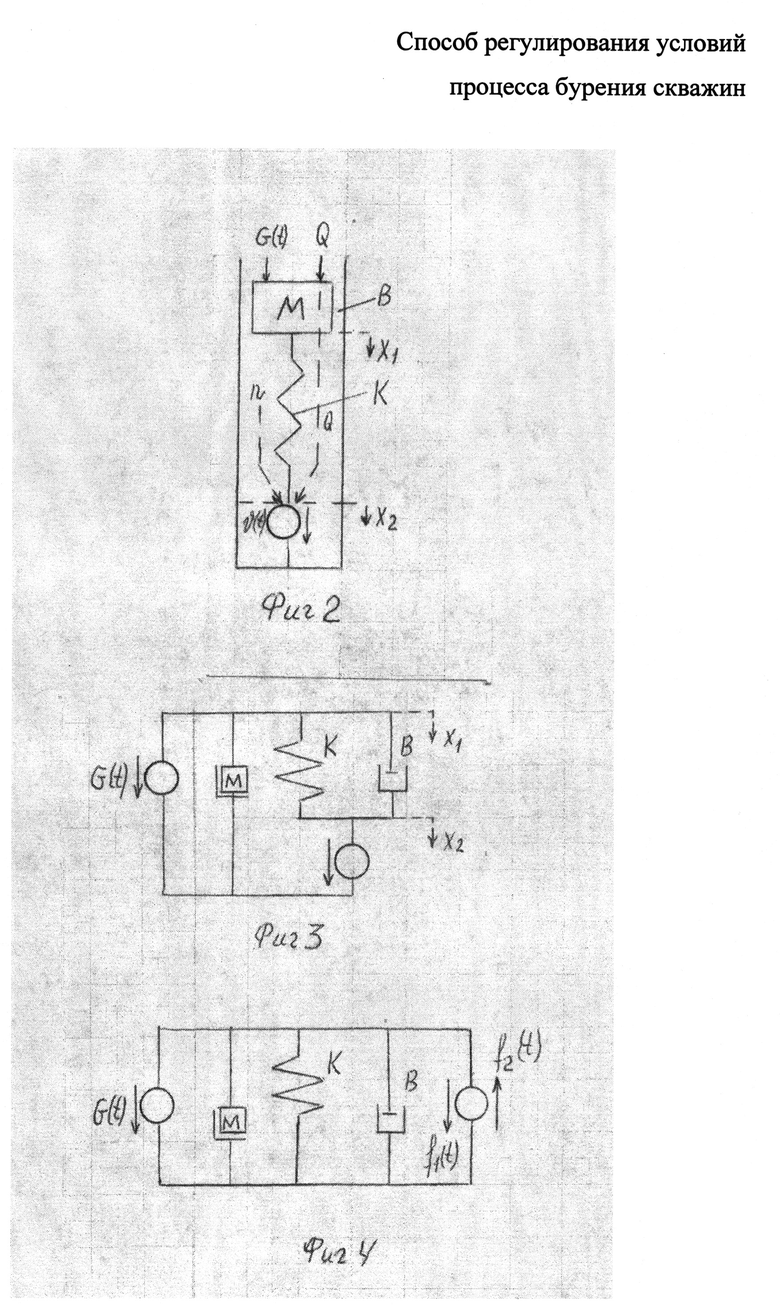

На фиг. 1-4 приведены схемы и механические цепи, поясняющие формирование динамической составляющей на систему «долото-забой» и подачу со скоростью подачи бурового инструмента.

На фиг. 1 приведена подробная схема последовательного взаимодействия бурового инструмента, т.е. долота, колонны бурильных труб, а также наземного оборудования, осуществляющих подачу со скоростью подачи ϑп нагрузку на систему «долото-забой».

На фиг. 2 приведена схема взаимодействия элементов системы «долото-забой - колонна бурильных труб» с сосредоточенными параметрами.

На фиг. 3 приведена механическая цепь взаимодействия элементов системы «долото-забой - колонна бурильных труб» с сосредоточенными параметрами.

На основе фиг. 2, 3 составлены дифференциальные уравнения, определяющие формирование динамической составляющей нагрузки на систему «долото-забой» действующей как внутренняя обратная связь.

На фиг. 4 приведена механическая цепь системы «долото-забой» с динамической составляющей нагрузки на систему как внутренняя обратная связь.

На схеме позициями указано:

1. Скважина;

2. Система «долото-забой»;

3. Забойный гидродвигатель;

4. Возвратный - стоковый поток промывочной жидкости;

5. Сжатая часть колонны бурильных труб;

6. Истоковый поток промывочной жидкости;

7. Растянутая часть колонны бурильных труб;

8. Роторный стол;

9. Ведущая бурильная труба («квадрат»);

10. Шланг;

11. Бурильный насос;

12. Вертлюг;

13. Талевый блок с кронблоком;

14. Приемная емкость промывочной жидкости;

15. Желоб;

16. Совокупность шламовых сит фракций Ф1-Ф4;

17. Приемник шлам;

18. Емкость готовой промывочной жидкости;

19. Двигатель электро- или внутреннего сгорания бурового насоса;

20. Датчик натяжения силового троса;

21. Силовой трос;

22. Индикатор веса;

23. Буровая лебедка;

24. Двигатель буровой лебедки;

25. Тормозная система буровой лебедки;

26. Измерительный тросик;

27. Измеритель скорости бурения;

28. Двигатель ротора.

Необходимо отметить, что в качестве измерителя механической скорости бурения 27 используется серийно выпускаемая ООО НПФ «АМК Горизонт» аппаратура перемещения талевого блока АРП-Н, на основе поворота дополнительного мерного барабана, связанного измерительным тросиком 26 с талевым блоком 13.

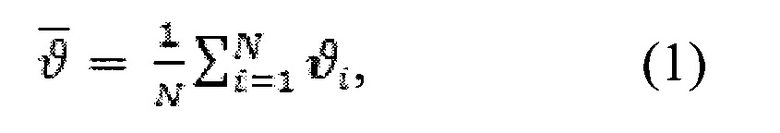

В общем случае вооружение долота, формирующее обновляемую ухабообразную поверхность забоя, движется со скоростью

где - усредненная мгновенная механическая скорость углубления поверхности забоя;

- усредненная мгновенная механическая скорость углубления поверхности забоя;

ϑi - мгновенная скорость внедрения в породу i-ro зуба;

N - число взаимодействующих (внедряющихся) зубьев.

Углубление же забоя при соответствующей подаче долота за определенной отрезок времени можно определить выражением

где - углубление забоя;

- углубление забоя;

Δt - определенный отрезок времени (время уединения), например, время одного или нескольких оборотов долота.

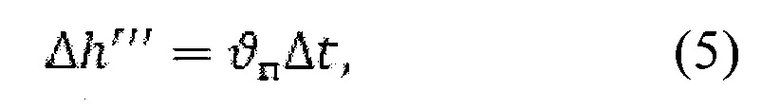

Вслед за углубляющимся забоем, при соответствующей очистке его от разрушенной породы, осуществляют углубление долота, величину которого можно определить выражением

где ϑд - скорость углубления корпуса долота.

Причем в общем случае углубление корпуса долота  меньше углубления своего собственного вооружения

меньше углубления своего собственного вооружения  что обусловлено неровностями поверхности забоя, некачественной очисткой от разрушенной породы, неравномерностью осевой нагрузки, обусловленной трением и т.д. Перечисленное представляют собой помехи на забое, наличие которых позволяют рассматривать корпус долота и его вооружения условно автономно. Так как

что обусловлено неровностями поверхности забоя, некачественной очисткой от разрушенной породы, неравномерностью осевой нагрузки, обусловленной трением и т.д. Перечисленное представляют собой помехи на забое, наличие которых позволяют рассматривать корпус долота и его вооружения условно автономно. Так как  при условии равенства времени Δt.

при условии равенства времени Δt.

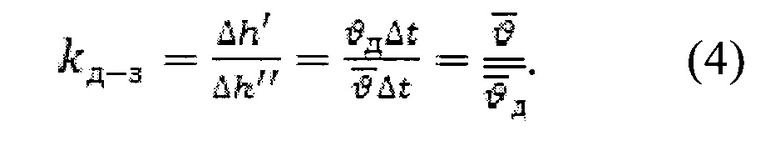

На основании сказанного и выражений (2) и (3) запишем коэффициент передачи разрушенных пород системой «долото-забой» в виде

Для осуществления непрерывного разрушения породы вооружением долота и углубления забоя необходимы: во-первых, очистка (промывка) забоя от разрушенной породы, что осуществляется промывочной жидкостью; во-вторых, осуществлять подачу - линейное перемещение (углубление) долота путем воздействия внешней силы - нагрузки; поскольку само долото таким возможностями не обладает. Нагрузку на долото может создать только собственный вес сжатой части колонны бурильных труб, которая одновременно транспортирует на забой промывочную жидкость. Величину подачи долота можно определить выражением

где ϑп - скорость подачи инструмента.

Тогда коэффициент передачи подачи «долото-колонна» можно записать в виде

где kд-к - коэффициент передачи скорости подачи системы «долото-колонна».

Коэффициенты передачи «долото-забой» kд-з и «долото-колонна» kд-к являются коэффициентами передачи преобразователя разрушения породы и преобразователь подачи инструмента и которые включены последовательно. Тогда можно записать

Мгновенная механическая скорость является быстроменяющейся величиной с большой дисперсией, что не позволяет использовать ее для оценки качества управления процессами. Для этого применяют усредненные значения механической скорости [В.А. Бражников, В.А. Кузнецов. Информационные устройства для определения эффективности управления процессом бурения. М.: Недра, 1978]. Поэтому из (2) имеем

С учетом выражения (8) формула (7) примет вид

где  - коэффициент передачи, определяющий условия подачи инструмента, обеспечивая непрерывность процесса бурения, причем условие, формируемое непосредственно при взаимодействие вооружения долота с забоем скважины;

- коэффициент передачи, определяющий условия подачи инструмента, обеспечивая непрерывность процесса бурения, причем условие, формируемое непосредственно при взаимодействие вооружения долота с забоем скважины;

ϑп - скорость подачи бурового инструмента;

ϑб - механическая скорость бурения.

Колонна бурильных труб состоит из двух частей: сжатой 5 и растянутой 7. Кроме того, подачу инструмента осуществляют наземные спуско-подъемные механизмы: талевый блок 13, буровая лебедка 23, тормозная система лебедки 25. Поэтому рассмотрим условия подачи инструмента с учетом сказанного. Непосредственно нагрузку на систему «долото-забой» осуществляет сжатая часть 5 колонны бурильных труб. Тогда можно записать

- коэффициент передачи скорости подачи сжатой частью колонны;

- коэффициент передачи скорости подачи сжатой частью колонны;

ϑпс - скорость подачи сжатой части.

Вслед за сжатой частью 5 колонны движется растянутая часть 7 со скоростью ϑпр, компенсируя убывающий вес сжатой части 5. Тогда

- коэффициент передачи скорости подачи растянутой части 7. Тогда общий коэффициент подачи колонны бурильных труб

- коэффициент передачи скорости подачи растянутой части 7. Тогда общий коэффициент подачи колонны бурильных труб

где kпк - коэффициент передачи скорости подачи колонны бурильных труб.

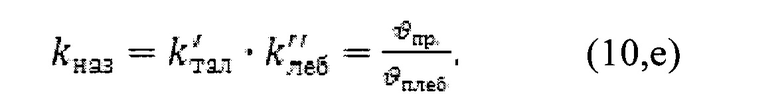

Растянутая часть 7 колонны бурильных труб подвешивается на крюк талевого блока 13, создавая на него нагрузку, частью колонны бурильных труб не участвующей в создании нагрузки на систему «долото-забой». Поэтому по мере продвижения колонны должен спускаться и талевый блок 13. Тогда

где  - коэффициент передачи скорости подачи талевого блока 13;

- коэффициент передачи скорости подачи талевого блока 13;

ϑтал - скорость подачи талевого блока 13.

Талевый блок 13 спускается за счет разматывания троса с барабана лебедки 23. Тогда

где  - коэффициент передачи скорости подачи буровой лебедки;

- коэффициент передачи скорости подачи буровой лебедки;

ϑлеб=πDnл - окружная скорость барабана лебедки;

D - диаметр барабана лебедки;

nл - число оборотов барабана лебедки 13 в единицу времени. Тогда коэффициент передачи скорости подачи наземным спуско-подъемным механизмом

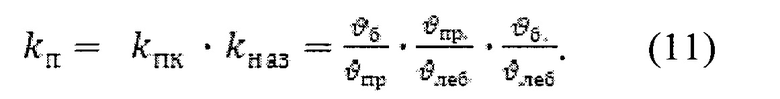

Общий коэффициент передачи скорости подачи колонны бурильных труб и наземного спуско-подъемного механизма

Из приведенного анализа видно, что как участки колонны бурильных труб, сжатая 5 и растянутая 7, так и элементы наземного спуско-подъемного механизма, равнозначны в формировании коэффициента передачи системы долото - забой - колонна - наземное оборудование, что обусловлено их последовательным действием. Поэтому в общем случае можно записать

где kп - коэффициент передачи подачи инструмента;

ϑп - скорость подачи инструмента;

ϑб - механическая скорость бурения.

Очевидно, что условие (12), обеспечивающее оптимизацию процесса бурения, должно равняться единице, т.е.

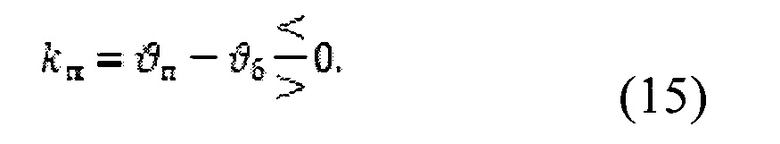

Из предыдущего ясно, что нарушить условие (13) может любой из внешних по отношению к системе «долото-забой» рассматриваемых элементов системы, поскольку каждый из них обладает своими механическими упругими свойствами. Для определения допустимых отклонений параметров рассматриваемых элементов от требуемых, необходим отдельный анализ. При этом в самой системе «долото-забой» при разрушении породы забоя и очистке его от разрушенной породы осуществляется внутренняя взаимосвязь скорости бурения ϑб и скорости подачи инструмента ϑп. В общем случае коэффициент передачи подачи инструмента может быть больше и меньше единицы, т.е.

или, как следствие выражения (14)

Поэтому проведем анализ последствия неравенства

k ≠ 1 или ϑп-ϑб = 0.

Для этого рассмотрим механическую систему, осуществляющую процесс бурения, которая приведена на фиг. 1, и ее механическую цепь - на фиг. 2.

На фиг. 2:

ϑ(t) - источник скорости система «долото-забой»;

М - масса компоновки низа колонны бурильных труб и нижней, сжатой части колонны;

В - эквивалентное сопротивление (трение) движению массы М;

К - жесткость пружины, определяющая упругие свойства сопряжения массы М с системой «долото-забой» и сжатой части колонны бурильных труб;

X1 - перемещение (подача) тела массы М;

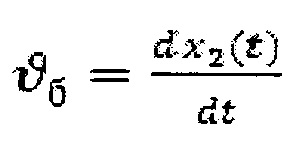

Х2 - перемещение (углубление) источника скорости, при этом углубление можно определить выражением

где h - высота зуба вооружения долота;

z - число зубьев внешнего венца шарошки;

i=D/d - передаточное число долота;

D и d - соответственно диаметр долота параметр шарошки;

G(t) - нагрузка на систему, определяемая силой веса сжатой части колонны бурильных труб;

n - число оборотов долота.

Рассмотрим два случая.

Случай возможен при переходе процесса с твердых пород в мягкие или встрече долота с трещинами, пустотами и т.п.

Случай А, когда x2>x1. Поскольку  - скорость бурения, а

- скорость бурения, а  - скорость подачи инструмента, то можно записать ϑб>ϑп. В этом случае ведущую роль процесса бурения играет система «долото-забой», непосредственно осуществляющая бурение, а ведомую роль играет колонна бурильных труб, обеспечивающая систему нагрузкой. Обращаясь теперь к схемам фиг. 2 и фиг. 3 и применяя второй закон Ньютона, запишем уравнение движения в виде [М.Ф. Гарднер, Дж. Л. Бернс. Переходные процессы в линейных системах с сосредоченными постоянными. Физматиз, 1961]

- скорость подачи инструмента, то можно записать ϑб>ϑп. В этом случае ведущую роль процесса бурения играет система «долото-забой», непосредственно осуществляющая бурение, а ведомую роль играет колонна бурильных труб, обеспечивающая систему нагрузкой. Обращаясь теперь к схемам фиг. 2 и фиг. 3 и применяя второй закон Ньютона, запишем уравнение движения в виде [М.Ф. Гарднер, Дж. Л. Бернс. Переходные процессы в линейных системах с сосредоченными постоянными. Физматиз, 1961]

где  - сила, определяющая относительное перемещение концов пружины, обладающей жесткостью К;

- сила, определяющая относительное перемещение концов пружины, обладающей жесткостью К;

- сила, определяющая создание разности скоростей концов элемента сопротивления трения В.

- сила, определяющая создание разности скоростей концов элемента сопротивления трения В.

Подставим в уравнение (16) выражение для упругой силы пружины и для силы трения получим:

Уравнение (17) может быть записано в виде

Поскольку x2(t) и  - известные функции, то

- известные функции, то

- определяет известную динамическую внешнюю силу - отрицательную динамическую составляющую нагрузки G(t), порождаемую в процессе бурения.

- определяет известную динамическую внешнюю силу - отрицательную динамическую составляющую нагрузки G(t), порождаемую в процессе бурения.

Случай Б, когда х2<х1 или скорость подачи инструмента ϑп больше скорости бурения, ϑб ϑп>ϑб. В этом случае инициатива процесса бурения принадлежит колонне бурильных труб, обеспечивающая нагрузкой G(t) систему «долото-забой» и заставляя работать систему в форсированном режиме. Аналогично предыдущему уравнение движения

Уравнение (19) может быть записано в виде

где  - положительная динамическая составляющая нагрузка G(t), порождаемая в процессе бурения.

- положительная динамическая составляющая нагрузка G(t), порождаемая в процессе бурения.

Из выражений (8) и (20) видно, что динамическая составляющая ведет себя неоднозначно:

- при ϑб>ϑп динамическая составляющая f1(t) стремится уменьшить нагрузку на систему G(t) и тем самым уменьшить скорость бурения ϑб;

- при ϑб<ϑп динамическая составляющая f2(t) стремится увеличить нагрузку на систему G(t) и тем самым увеличить скорость бурения ϑб.

Из сказанного следует, что динамическая составляющая нагрузки f1(t) и f2(t) стремится стабилизовать механическую скорость бурения, т.е. процесс бурения. Стабилизующим свойством процессов обычно обладает обратная связь. Следовательно, динамическая составляющая является внутренней обратной связью и порождается она системой «долото-забой-колонна бурильных труб» при условии ϑб≠ϑп.

Тогда схему фиг. 3 представим в виде фиг. 4, на которой показано, как к системе «долото-забой», находящейся под нагрузкой G(t), создаваемой собственным весом сжатой части колонны бурильных труб, добавляется(вычитается) динамическая составляющая f(t), порождаемая системой «долото-забой-колонна бурильных труб» в процессе бурения скважины, при условии неравенства скоростей подачи инструмента и бурения скважины, т.е. ϑп≠ϑб, при этом динамическая составляющая является внутренней обратной связью системы, способствующих повышению устойчивости системы «долото-забой» и особенно в переходных режимах, величина же этой обратной связи (динамическая составляющая) определяется не только скоростью бурения (отличной от скорости подачи), но и упругими свойствами системы «долото - забой - колонна бурильных труб» и трением ее о стенки скважины.

При условии ϑб=ϑп выражения (3) и (6) примут вид

При этом f1(t)=f2(t)=0. Это условие является условием оптимального бурения, а условие ϑб=ϑп - условием оптимального регулирования процессом бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования условий процесса бурения скважин и устройство для его реализации | 2016 |

|

RU2648731C1 |

| Способ вращательного бурения и устройство для его осуществления | 1988 |

|

SU1726722A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОПРИВОДА РЕГУЛЯТОРА ПОДАЧИ ДОЛОТА | 1996 |

|

RU2108456C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2018 |

|

RU2681325C1 |

| Способ определения прочности горных пород и устройство для его реализации | 2019 |

|

RU2716631C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЧИСЛА ОБОРОТОВ И МОМЕНТА ЭЛЕКТРОПРИВОДА | 1996 |

|

RU2096905C1 |

| Система для автоматического управления режимами бурения скважин | 1974 |

|

SU727841A1 |

| СПОСОБ ВСКРЫТИЯ ВОДОНОСНЫХ ГОРИЗОНТОВ ВЕРТИКАЛЬНОЙ СКВАЖИНОЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2244794C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАССТОЯНИЯ ОТ БУРОВОГО ДОЛОТА ДО ЗАБОЯ СКВАЖИНЫ | 2015 |

|

RU2673244C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ БУРЕНИЯ СКВАЖИН И КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2465452C1 |

Изобретение относится к бурению скважин и может найти применение при регулировании условий бурения. Техническим результатом является определение параметров условий, обеспечивающих подачу механической энергии на систему «долото-забой» с учетом скорости разрушения породы на забое. Способ основан на представлении долота трехканальным преобразователем механической и гидравлической мощностей в углубление, согласно предлагаемому решению механическую энергию представляют в виде нагрузки на систему «долото-забой», определяемой собственным весом сжатой части колонны, и подают на систему со скоростью, определяемой коэффициентом передачи подачи инструмента и вытекающего из коэффициента условия, обеспечивающего оптимизацию процесса бурения, определяемых математическим выражением. 4 ил.

Способ регулирования условий процесса бурения скважин, основанный на представлении долота трехканальным преобразователем механической и гидравлической мощностей в углубление, отличающийся тем, что механическую энергию представляют в виде нагрузки на систему «долото-забой», определяемой собственным весом сжатой части колонны, и подают на систему со скоростью, определяемой коэффициентом передачи подачи инструмента и вытекающего из коэффициента условия, обеспечивающего оптимизацию процесса бурения, определяемых выражением:

при этом должны быть соблюдены условия: f1(t)=f2(t)=0 - условие оптимального бурения и ϑб=ϑп - условие оптимального регулирования процессом бурения,

где kп - коэффициент передачи подачи инструмента;

ϑп - скорость подачи инструмента;

ϑб - механическая скорость бурения;

f1(t) - отрицательная динамическая составляющая нагрузки G(t), порождаемая в процессе бурения;

f2(t) - положительная динамическая составляющая нагрузки G(t), порождаемая в процессе бурения.

| СПОСОБ РЕГУЛИРОВАНИЯ УСЛОВИЙ ПРОЦЕССА БУРЕНИЯ СКВАЖИНЫ И КОМПОНОВКА НИЗА БУРОВОЙ КОЛОННЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550117C1 |

| Устройство для контроля и управления процессом турбинного бурения | 1983 |

|

SU1134704A1 |

| Способ управления режимами бурения | 1989 |

|

SU1675546A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ БУРЕНИЯ СКВАЖИН И КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2465452C1 |

| СПОСОБ АДАПТИВНОГО РЕГУЛИРОВАНИЯ УСЛОВИЙ БУРЕНИЯ СКВАЖИН И ДОЛОТО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2499887C1 |

| WO 2011016928 A1, 10.02.2011 | |||

| US 9175557 B2, 03.11.2015. | |||

Авторы

Даты

2018-01-25—Публикация

2017-02-27—Подача