ОБЛАСТЬ ТЕХНИКИ

Представленное ниже описание относится к формованным абразивным частицам и, более конкретно, к способу получения формованных абразивных частиц с применением способа послойного синтеза.

УРОВЕНЬ ТЕХНИКИ

Абразивные изделия, содержащие керамические изделия, такие как абразивные частицы, подходят для различных операций удаления материалов, включая шлифование, чистовую отделку, полировку и т.п. В зависимости от типа абразивного материала, такие абразивные частицы могут подходить для формования или шлифования различных материалов при изготовлении товаров. В настоящее время разработаны некоторые типы абразивных частиц, которые имеют определенную геометрию, например, абразивные частицы треугольной формы, а также абразивные изделия, содержащие такие частицы. См., например, патенты США № 5201916; 5366523; и 5984988.

Ранее для получения абразивных частиц, имеющих определенную форму, применяли три основные технологии, включая сплавление, спекание и химическое получение керамических материалов. В процессе сплавления форма абразивных частиц может быть обеспечена посредством охлаждающего валка, поверхность которого может быть или не быть гравированной, с помощью формы, в которую выливают расплавленный материал, или с помощью теплопоглощающего материала, погруженного в расплав оксида алюминия. См., например, патент США № 3377660. В процессах спекания абразивные частицы могут быть получены из огнеупорных порошков, имеющих размер частиц до 10 мкм в диаметре. В порошки могут быть добавлены связующие вещества, а также смазывающее вещество и подходящий растворитель с получением смеси, которая может быть сформована в пластинки или стержни различной длины и диаметра. См., например, патент США № 3079242. Технология химического получения керамических материалов включает превращение коллоидной дисперсии или гидрозоля (иногда называемого золем) в гель или любое другое физическое состояние, которое ограничивает подвижность компонентов, высушивание и обжиг с получением керамического материала. См., например, патенты США № 4744802; и 4848041.

В качестве потенциально подходящих способов получения некоторых формованных абразивных частиц описаны элементарные способы формования, например, такие, как описаны в патентах США № 5201916, 5366523, 5584896 и в публикациях заявок на патент США 2010/0151195, 2010/0151196. Другие способы получения формованных абразивных частиц описаны, например, в патентах США № 6054093, 6228134, 5009676, 5090968 и 5409645.

В промышленности сохраняется потребность в улучшенных абразивных материалах и абразивных изделиях, содержащих формованные абразивные частицы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом изобретения, способ получения формованной абразивной частицы включает получение основной части частицы способом послойного синтеза.

В соответствии со вторым аспектом, способ включает получение основной части формованной абразивной частицы в соответствии с цифровой моделью.

В другом аспекте способ получения связанного абразива включает получение множества формованных абразивных частиц на подложке, где каждая формованная абразивная частица из множества формованных абразивных частиц имеет основную часть, полученную способом послойного синтеза.

В соответствии с другим аспектом, формованная абразивная частица содержит основную часть, имеющую по меньшей мере одну главную поверхность, которая имеет самоподобный элемент.

В другом аспекте формованная абразивная частица имеет основную часть, имеющую по меньшей мере одну периферийную бороздку, расположенную вокруг по меньшей мере части боковой поверхности основной части.

В одном аспекте формованная абразивная частица имеет основную часть, которая имеет по меньшей мере одну главную поверхность, образующую вогнутую ступенчатую поверхность.

В другом аспекте формованная абразивная частица имеет основную часть, которая имеет по меньшей мере одну поперечную бороздку, расположенную вдоль по меньшей мере двух поверхностей и соединительного ребра между по меньшей мере двумя поверхностями.

В соответствии с одним из аспектов, формованная абразивная частица содержит основную часть, которая имеет угол, содержащий множество микровыступов, направленных из угла.

В другом аспекте формованная абразивная частица имеет основную часть, содержащую поверхность, которая имеет зубчатый рельеф.

В соответствии с другим аспектом, способ получения формованной абразивной частицы включает применение процесса литья под низким давлением.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее описание и его многочисленные особенности и преимущества будут более понятны специалистам в данной области техники со ссылкой на сопровождающие графические материалы. Варианты реализации изобретения иллюстрированы в качестве примера, и они не ограничены сопровождающими чертежами.

На фиг. 1A представлена иллюстрация вида в перспективе способа получения части формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 1B представлена иллюстрация системы и способа получения части формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 1C представлена иллюстрация порядка заполнения в соответствии с одним из вариантов реализации изобретения.

На фиг. 1D представлена иллюстрация порядка заполнения в соответствии с одним из вариантов реализации изобретения.

На фиг. 1E представлена иллюстрация конца форсунки в соответствии с одним из вариантов реализации изобретения.

На фиг. 2 представлена иллюстрация вида в перспективе абразивного изделия, содержащего формованные абразивные частицы в соответствии с одним из вариантов реализации изобретения.

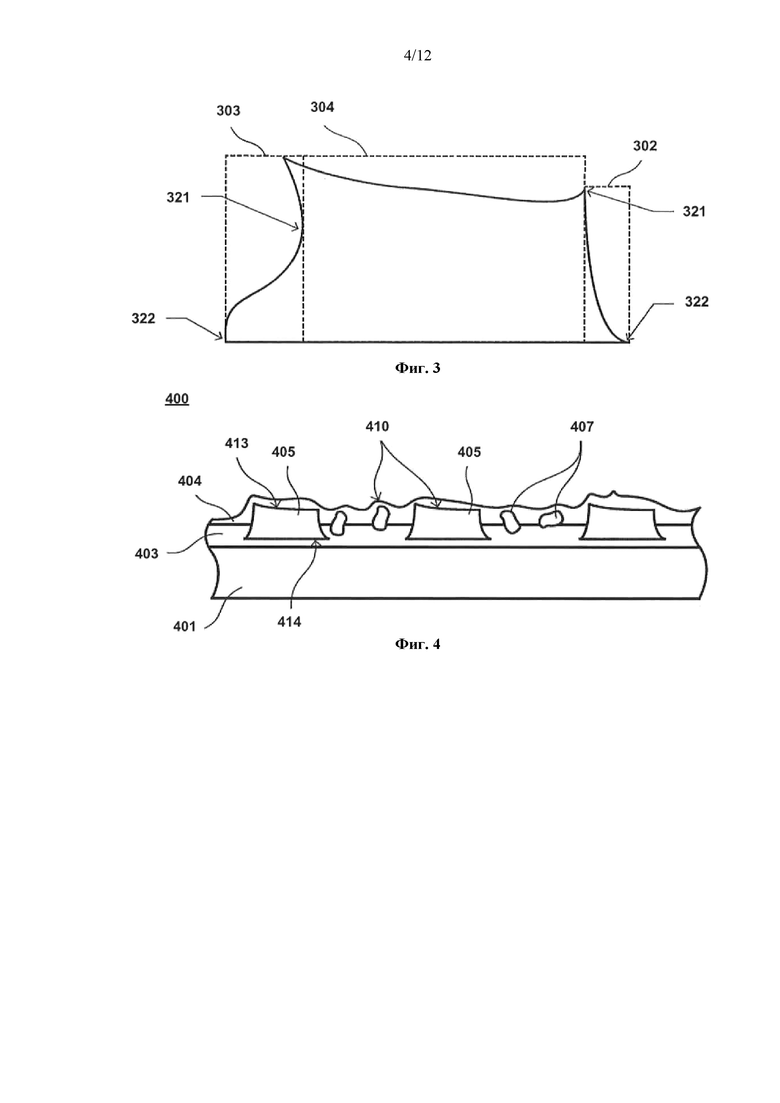

На фиг. 3 представлен вид сбоку формованной абразивной частицы и процентное содержание заусениц в соответствии с одним из вариантов реализации изобретения.

На фиг. 4 представлена иллюстрация в поперечном сечении части абразивного изделия с покрытием в соответствии с одним из вариантов реализации изобретения.

На фиг. 5 представлена иллюстрация в поперечном сечении части абразивного изделия с покрытием в соответствии с одним из вариантов реализации изобретения.

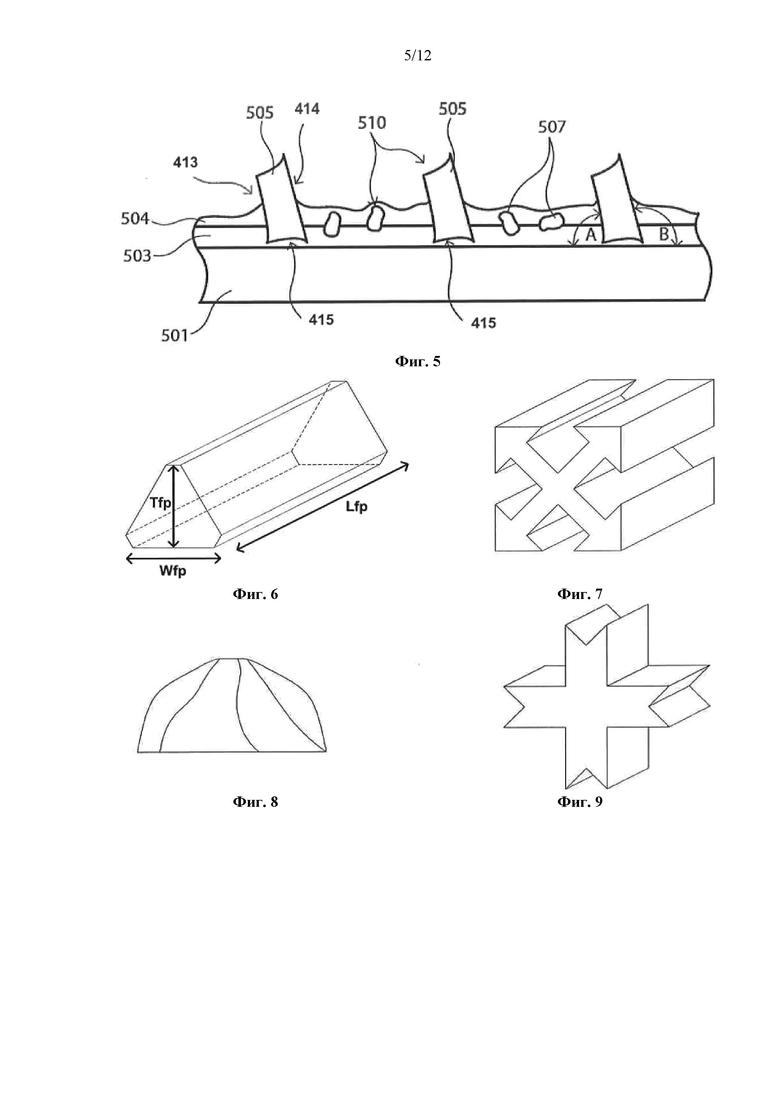

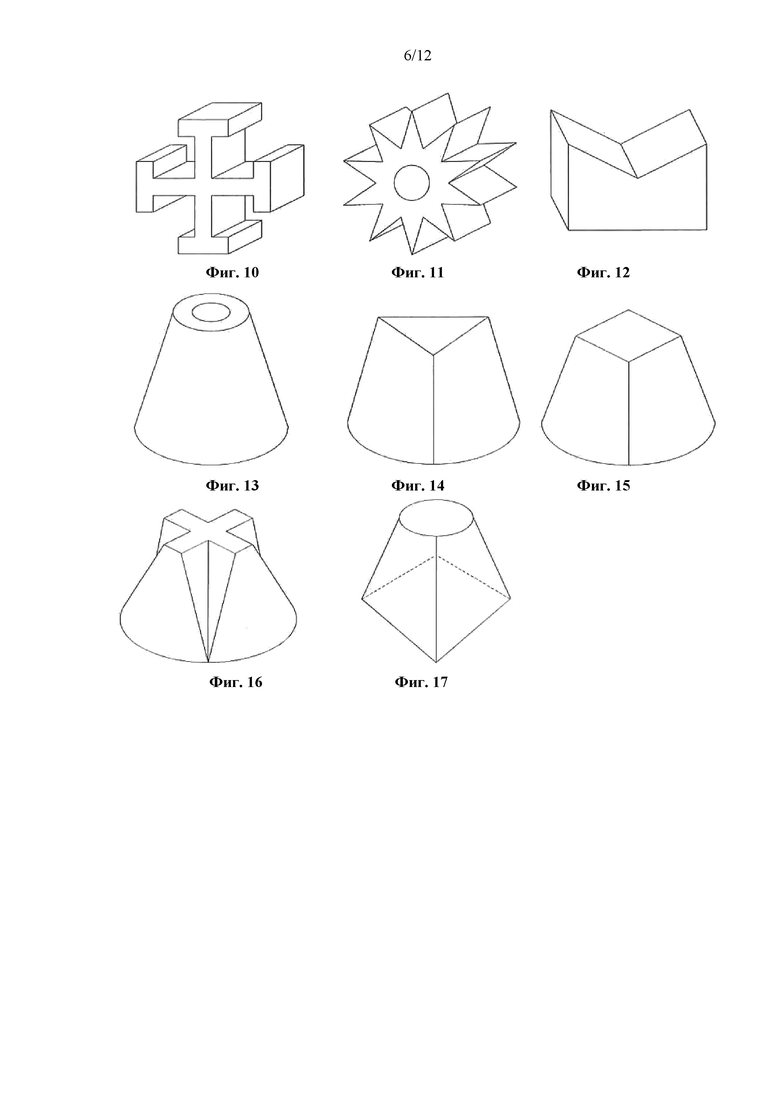

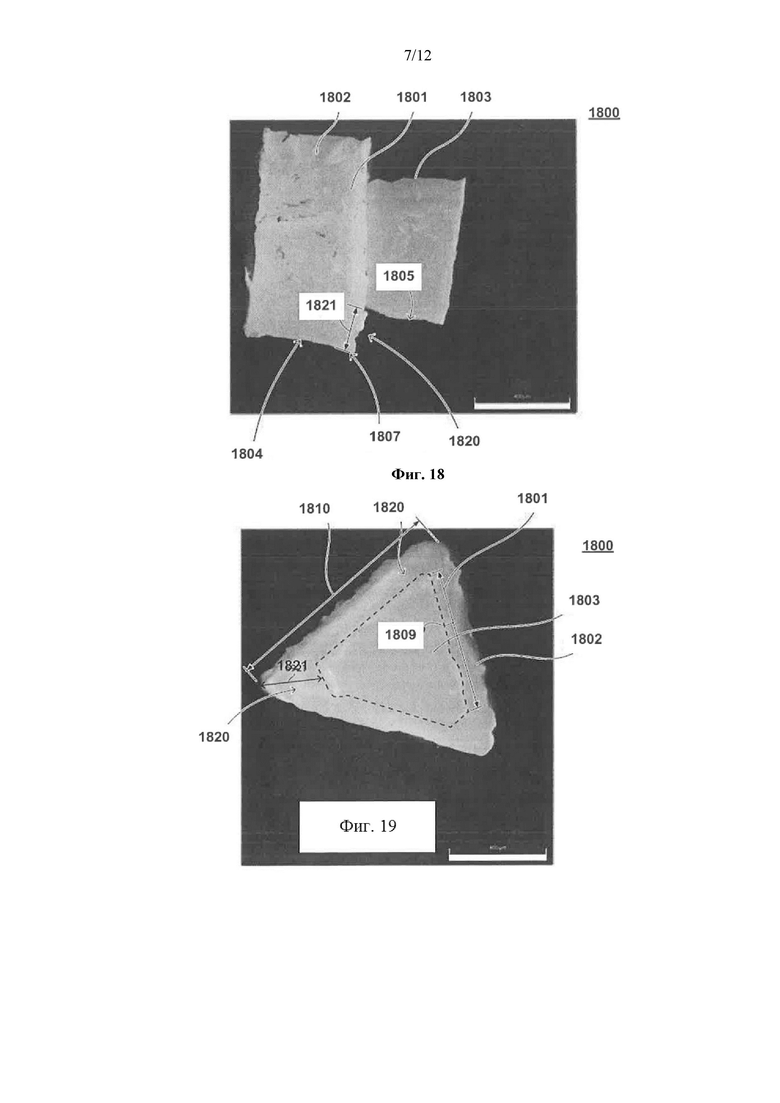

На фиг. 6-19 представлены иллюстрации формованных абразивных частиц в соответствии с одним из вариантов реализации изобретения.

На фиг. 20 представлена иллюстрация вида в перспективе формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 21 представлен вид сверху главной поверхности формованной абразивной частицы, изображенной на фиг. 20.

На фиг. 22 представлена фотография сверху части формованной абразивной частицы, изображенной на фиг. 20.

На фиг. 23 показана часть главной поверхности формованной абразивной частицы, изображенной на фиг. 20.

На фиг. 24 представлена фотография вида сбоку части формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 25 представлена фотография части угла формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 26 представлена фотография части поверхности формованной абразивной частицы, имеющей зубчатый рельеф, в соответствии с одним из вариантов реализации изобретения.

На фиг. 27 представлена фотография в направлении сверху вниз формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

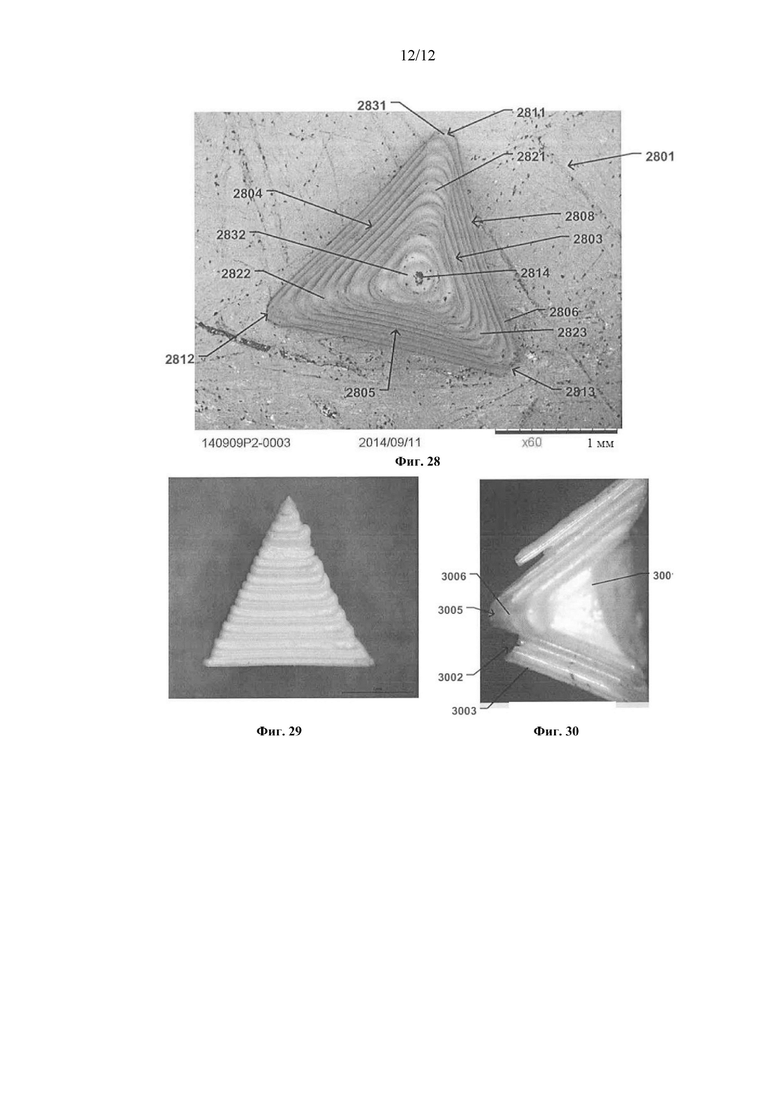

На фиг. 28 представлен вид в направлении сверху вниз формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

На фиг. 29 представлена фотография сбоку формованной абразивной частицы, изображенной на фиг. 28.

На фиг. 30 представлена фотография угла формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения.

Использование одинаковых условных обозначений на различных чертежах означает подобные или одинаковые элементы. Кроме того, специалистам в данной области техники понятно, что элементы на фигурах изображены для простоты и ясности, и они не обязательно представлены в одном масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличенными относительно других элементов для облегчения понимания вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Следующее описание относится, в целом, к способу получения формованной абразивной частицы с применением способа послойного синтеза. Формованные абразивные частицы могут быть использованы во многих отраслях промышленности, включая, но не ограничиваясь ими, автомобилестроение, медицину, строительство, литейное производство, аэрокосмическую промышленность, получение абразивов и т.п. Такие формованные абразивные частицы могут быть использованы как свободные абразивные частицы или в составе связанных абразивных изделий, включая, например, абразивные изделия с покрытием, склеенные абразивные изделия и т.п. Формованные абразивные частицы могут найти различные другие применения.

В соответствии с одним аспектом, формованные абразивные частицы согласно вариантам реализации настоящего изобретения, могут быть получены таким образом, что они имеют основную часть, полученную посредством способа послойного синтеза. В контексте настоящего документа «способ послойного синтеза» включает способ, в котором основная часть формованной абразивной частицы может быть получена посредством соединения множества частей в определенной ориентации относительно друг друга, так что после соединения указанного множества каждая отдельная часть может образовывать по меньшей мере часть формы указанной основной части. Кроме того, в конкретных случаях способ послойного синтеза может представлять собой безматричный процесс, в котором материал, используемый для получения отдельных частей и, в конечном итоге, самой основной части, не обязательно должен быть помещен в матрицу (например, форму). Скорее, используемый материал может быть расположен в виде отдельных частей, где каждая отдельная часть имеет контролируемый размер, так что после соединения указанного множества основная часть также имеет контролируемый размер. Следовательно, в отличие от обычных операций формования, способ послойного синтеза согласно вариантам реализации настоящего изобретения может быть реализован без необходимости использования матрицы, выполненной с возможностью вмещения материала, используемого для получения основной части.

В конкретных случаях способ послойного синтеза, который используют для получения формованной абразивной частицы, может представлять собой процесс печатания прототипа. В более конкретных случаях способ получения формованной абразивной частицы может включать печатание прототипа основной части формованной абразивной частицы, где формованная абразивная частица содержит формованную абразивную частицу или предшественник формованной абразивной частицы. В других случаях способ послойного синтеза может включать или может рассматриваться как процесс получения слоистого объекта. В процессе получения слоистого объекта отдельные слои могут быть получены по отдельности и могут быть соединены друг с другом с получением основной части формованной абразивной частицы.

В соответствии с одним из вариантов реализации изобретения, способ получения формованной абразивной частицы, имеющей основную часть, полученную посредством способа послойного синтеза, может включать нанесение первого печатного материала в качестве первой части основной части частицы в первое время и нанесение второго печатного материала в качестве второй части основной части, отличной от первой части, во второе время. Следует понимать, что первое время может быть таким же или может отличаться от второго времени. Более конкретно, в некоторых случаях первый печатный материал может содержать твердый материал, порошок, раствор, смесь, жидкость, суспензию, гель, связующее вещество и любую их комбинацию. В одном конкретном случае первый печатный материал может содержать золь-гель материал. Например, первый печатный материал может содержать смесь, которая может представлять собой гель, полученный из порошкообразного материала и жидкости, и при этом указанный гель может быть описан как материал стабильной формы, обладающий способность по существу сохранять данную форму даже в сыром (т.е. необожженном) состоянии. В соответствии с одним из вариантов реализации изобретения, гель может быть получен из порошкообразного материала в виде интегрированной сети отдельных частиц. В конкретных случаях смесь может содержать золь-гель материал, который может иметь один или более материалов в виде частиц, образующих матрицу смеси. Материалы в виде частиц могут содержать любы материалы, указанные в настоящем документе, такие как керамические материалы.

Первый печатный материал может иметь определенное содержание твердого материала, жидкого материала и добавок, в результате чего он имеет подходящие реологические характеристики для применения в способе, описанном в настоящем документе. То есть в некоторых случаях первый печатный материал может иметь определенную вязкость и, более конкретно, подходящие реологические характеристики, которые обеспечивают образование стабильной в размерном отношении фазы материала, который может быть сформирован способом, описанным в настоящем документе. Стабильная в размерном отношении фаза материала может представлять собой материал, который может быть сформирован так, чтобы он имел определенную форму и по существу сохранял указанную форму в течение по меньшей мере части обработки после формования. В некоторых случаях форма может быть сохранена в течение всей последующей обработки, так что форма, первоначально полученная в процессе формования, сохраняется в окончательно сформированном объекте.

Печатный материал, включая любой печатный материал согласно вариантам реализации настоящего изобретения, может представлять собой смесь и может иметь определенное содержание неорганического материала, который может представлять собой твердый порошкообразный или материал в виде частиц, такой как керамический порошкообразный материал. В соответствии с одним из вариантов реализации печатный материал может содержать смесь, которая может содержать неорганический материал, имеющий подходящие реологические характеристики, которые облегчают получение основной части, включая формованную абразивную частицу. Например, в одном из вариантов реализации изобретения первый печатный материал может иметь содержание твердых веществ по меньшей мере примерно 25 мас.%, например, по меньшей мере примерно 35 мас.%, по меньшей мере примерно 36 мас.% или даже по меньшей мере примерно 38% от общей массы смеси. Далее, в по меньшей мере одном неограничивающем варианте реализации содержание твердых веществ в первом печатном материале может составлять не более примерно 75 мас.%, например не более примерно 70 мас.%, не более примерно 65 мас.%, не более примерно 55 мас.%, не более примерно 45 мас.%, не более примерно 44 мас.% или не более примерно 42 мас.%. Следует понимать, что содержание твердых веществ в первом печатном материале может находиться в диапазоне между любыми минимальными и максимальными процентными значениями, указанными выше, включая, например, в диапазоне от по меньшей мере примерно 25 мас.% до не более примерно 70 мас.%, от по меньшей мере примерно 35 мас.% до не более примерно 55 мас.%, или даже от по меньшей мере примерно 36 мас.% до не более примерно 45 мас.%.

В соответствии с одним из вариантов реализации керамический порошкообразный материал может содержать оксид, нитрид, карбид, борид, оксикарбид, оксинитрид и их комбинации. В конкретных случаях керамический материал может содержать оксид алюминия. Более конкретно, керамический материал может содержать бемитовый материал, который может представлять собой предшественник альфа-оксида алюминия. Термин «бемит», в общем случае, использован в настоящем документе для обозначения гидратов оксида алюминия, включая минерал бемит, обычно представляющий собой Al2O3⋅H2O и имеющий содержание воды порядка 15%, а также псевдобемит, имеющий содержание воды более 15%, такое как 20-38% по массе. Указано, что бемит (включая псевдобемит) имеет конкретную и идентифицируемую кристаллическую структуру и, следовательно, уникальную диаграмму рентгеновской дифракции. Следовательно, бемит отличают от других содержащих алюминий материалов, включая другие гидратированные оксиды алюминия, такие как ATH (тригидроксид алюминия), которые представляют собой обычные материалы-предшественники, используемые в настоящем документе для получения бемитовых материалов в виде частиц.

Кроме того, печатный материал, включая любые печатные материалы согласно вариантам реализации настоящего изобретения, может быть в форме смеси, может иметь определенное содержание жидкого материала. Некоторые подходящие жидкости могут включать воду. В соответствии с одним из вариантов реализации изобретения первый печатный материал может быть получен так, что он имеет содержание жидкости меньше, чем содержание твердых веществ в смеси. В более конкретных вариантах первый печатный материал может иметь содержание жидкости по меньшей мере примерно 25 мас.% от общей массы смеси. В других случаях количество жидкости в первом печатном материале может быть больше, например, по меньшей мере примерно 35 мас.%, по меньшей мере примерно 45 мас.%, по меньшей мере примерно 50 мас.% или даже по меньшей мере примерно 58 мас.%. Далее, в по меньшей мере одном неограничивающем варианте реализации содержание жидкости в первом печатном материале может составлять не более примерно 75 мас.%, например, не более примерно 70 мас.%, не более примерно 65 мас.%, не более примерно 62 мас.% или даже не более примерно 60 мас.%. Следует понимать, что содержание жидкости в первом печатном материале может находиться в диапазоне между любыми минимальными и максимальными процентными значениями, указанными выше.

Кроме того, для облегчения обработки и получения формованных абразивных частиц согласно вариантам реализации настоящего изобретения, первый печатный материал может иметь определенный модуль накопления. Например, первый печатный материал может иметь модуль накопления по меньшей мере примерно 1x104 Па, например, по меньшей мере примерно 4x104 Па или даже по меньшей мере примерно 5x104 Па. Однако в по меньшей мере одном неограничивающем варианте реализации первый печатный материал может иметь модуль накопления не более примерно 1x107 Па, например, не более примерно 2x106 Па. Следует понимать, что модуль накопления первого печатного материала может находиться в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

Модуль накопления может быть измерен с помощью системы с параллельными пластинами с применением ротационного вискозиметра ARES или AR-G2, с системами регулирования температуры пластин Peltier. Для испытания первый печатный материал может быть продавлен через зазор между двумя пластинами, которые установлены на расстоянии примерно 8 мм друг от друга. После продавливания первого печатного материала через зазор, расстояние между двумя пластинами, определяющими зазор, уменьшают до 2 мм до полного заполнения первым печатным материалом зазора между пластинами. После вытирания избытка материала, зазор уменьшают на 0,1 мм и начинают испытание. Испытание представляет собой вибрационное испытание деформации, которое проводят с помощью прибора, настроенного на деформацию в пределах от 0,01% до 100%, при 6,28 рад/с (1 Гц), используя 25 мм параллельную пластину и записывая 10 значений на десяток. В течение 1 часа после завершения испытания зазор снова уменьшают на 0,1 мм и повторяют испытание. Испытание может быть повторено по меньшей мере 6 раз. Первое испытание может отличаться от второго и третьего испытаний. Могут быть записаны только результаты второго и третьего испытаний каждого образца.

Печатный материал, который может содержать смесь, может быть получен таким образом, что он имеет определенную вязкость для облегчения получения основной части формованной абразивной частицы, имеющей характеристики согласно вариантам реализации настоящего изобретения. Например, смесь может иметь вязкость по меньшей мере примерно 4x103 Па·с, например, по меньшей мере примерно 5x103 Па·с, по меньшей мере примерно 6x103 Па·с, по меньшей мере примерно 7x103 Па·с, по меньшей мере примерно 7,5x103 Па·с. В другом неограничивающем варианте реализации смесь может иметь вязкость не более примерно 20x103 Па·с, например, не более примерно 18x103 Па·с, не более примерно 15x103 Па·с, не более примерно 12x103 Па·с. Кроме того, следует понимать, что смесь может иметь вязкость в диапазоне, включающем любые минимальные и максимальные значения, указанные выше, включая, но не ограничиваясь ими, от по меньшей мере примерно 4x103 Па·с до не более примерно 20x103 Па·с, например, от по меньшей мере примерно 5x103 Па·с до не более примерно 18x103 Па·с, от по меньшей мере примерно 6x103 Па·с до не более примерно 15x103 Па·с. Вязкость может быть измерена таким же образом, как модуль накопления, как описано выше.

Кроме того, первый печатный материал, который может быть в форме смеси, может быть получен так, что он имеет определенное содержание органических материалов, включая, например, органические добавки, которые могут отличаться от жидкости, для облегчения обработки и получения формованных абразивных частиц в соответствии с вариантами реализации настоящего изобретения. Некоторые подходящие органические добавки могут включать стабилизаторы, связующие вещества, такие как фруктоза, сахароза, лактоза, глюкоза, УФ-отверждаемые смолы и т.п.

Следует отметить, что в вариантах реализации настоящего изобретения может быть использован первый печатный материал, который может отличаться от суспензий, используемых в обычных операциях формования. Например, содержание органических материалов в первом печатном материале и, в частности, любых органических добавок, указанных выше, может составлять небольшое количество относительно других компонентов в смеси. В по меньшей мере одном варианте реализации изобретения первый печатный материал может быть получен так, что он имеет не более примерно 30 мас.% органического материала от общей массы первого печатного материала. В других случаях количество органических материалов может быть меньше, например, не более примерно 15 мас.%, не более примерно 10 мас.% или даже не более примерно 5 мас.%. Кроме того, в по меньшей мере одном неограничивающем варианте реализации количество органических материалов в первом печатном материале может составлять по меньшей мере примерно 0,01 мас.%, например, по меньшей мере примерно 0,5 мас.% от общей массы первого печатного материала. Следует понимать, что количество органических материалов в первом печатном материале может находиться в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

Кроме того, первый печатный материал может быть получен так, что он имеет определенное содержание кислоты или основания, отличное от содержания жидкости, для облегчения обработки и получения формованных абразивных изделий согласно вариантам реализации настоящего изобретения. Некоторые подходящие кислоты или основания могут включать азотную кислоту, серную кислоту, лимонную кислоту, хлорноватую кислоту, винную кислоту, фосфорную кислоту, нитрат аммония и цитрат аммония. Согласно одному конкретному варианту реализации, в котором используют добавку азотной кислоты, первый печатный материал может иметь рН менее примерно 5 и более предпочтительно может иметь рН в диапазоне от примерно 2 до примерно 4.

На фиг. 1 представлена иллюстрация вида в перспективе способа получения формованной абразивной частицы способом послойного синтеза в соответствии с одним из вариантов реализации изобретения. Показано, что в способе послойного синтеза может быть использован узел 151 нанесения, выполненный с возможностью многоосного движения в по меньшей мере направлении X, направлении Y и направлении Z для контролируемого нанесения печатного материала 122. В конкретных случаях узел 151 нанесения может иметь головку 153 нанесения для обеспечения контролируемой доставки печатного материала в определенное положение. Следует отметить, что узел 151 нанесения может обеспечивать контролируемое нанесение первого печатного материала в качестве первой части основной части частицы в первое время, а также нанесение второго печатного материала в качестве второй части основной части, которая отличается от первой части, во второе время. Такой способ может облегчать контролируемое нанесение отдельных частей, так что отдельные части наносят в точных положениях относительно друг друга, а также может облегчать получение основной части формованной абразивной частицы, имеющей подходящую форму, размеры и характеристики.

В конкретных случаях узел 151 нанесения может быть выполнен с возможностью нанесения первого печатного материала 102 в качестве первой части 101 основной части формованной абразивной частицы. В частности, первая часть 101 может образовывать часть общего объема основной части формованной абразивной частицы. В определенных случаях первая часть 101 может иметь длину первой части (Lfp), ширину первой части (Wfp) и толщину первой части (Tfp). Согласно одному из вариантов реализации, Lfp может быть больше или равен Wfp, Lfp может быть больше или равен Tfp, и Wfp может быть больше или равен Tfp. В определенных случаях длина первой части может определять наибольший размер первой части 101, а ширина первой части 101 может определять размер в направлении, по существу перпендикулярном длине (Lfp), и может определять второй наибольший размер первой части 101. Кроме того, в некоторых вариантах реализации толщина (Tfp) первой части 101 может определять наименьший размер первой части 101 и может определять размер в направлении, перпендикулярном любой или обеим из длины (Lfp) и ширины (Wfp). Однако следует понимать, что первая часть 101 может иметь различные формы, как описано далее в настоящем документе.

Согласно одному из вариантов реализации, первая часть 101 может иметь первичное аспектное соотношение (Lfp:Wfp) для облегчения подходящего получения основной части формованной абразивной частицы. Например, первая часть 101 может иметь первичное аспектное соотношение (Lfp:Wfp) по меньшей мере примерно 1:1. В других вариантах реализации первая часть 101 может иметь первичное аспектное соотношение, которое составляет примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации первая часть 101 может иметь первичное аспектное соотношение не более примерно 1000:1.

Кроме того, первая часть 101 может быть получена так, что она имеет определенное вторичное аспектное соотношение, поэтому основная часть формованной абразивной частицы имеет требуемую форму. Например, первая часть 101 может иметь вторичное аспектное соотношение (Lfp:Tfp) по меньшей мере примерно 1:1. В других вариантах реализации первая часть 101 может иметь вторичное аспектное соотношение, которое составляет по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторичное аспектное соотношение первой части 101 может составлять не более примерно 1000:1.

В другом варианте реализации изобретения первая часть 101 может быть получена так, что она имеет определенное третичное аспектное соотношение (Wfp:Tfp) для облегчения подходящего получения основной части формованной абразивной частицы. Например, первая часть 101 может иметь третичное аспектное соотношение (Wfp:Tfp) по меньшей мере примерно 1:1. В других случаях первая часть 101 может иметь третичное аспектное соотношение по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. В другом неограничивающем варианте реализации первая часть 101 может иметь третичное аспектное соотношение не более примерно 1000:1.

Размеры первой части 101 основной части формованной абразивной частицы могут быть получены таким образом, что они имеют определенное значение для облегчения получения основной части, имеющей подходящую форму и размеры. Любой из вышеупомянутых размеров (например, Lfp, Wfp, Tfp) первой части 101 может иметь средний размер не более примерно 2 мм. В других случаях средний размер любой из: длины первой части (Lfp), ширины первой части (Wfp) или толщины первой части (Tfp) может иметь средний размер не более примерно 1 мм, например, не более примерно 900 мкм, не более примерно 800 мкм, не более примерно 700 мкм, не более примерно 600 мкм, не более примерно 500 мкм, не более примерно 400 мкм, не более примерно 300 мкм, не более примерно 200 мкм, не более примерно 150 мкм, не более примерно 140 мкм, не более примерно 130 мкм, не более примерно 120 мкм, не более примерно 110 мкм, не более примерно 100 мкм, не более примерно 90 мкм, не более примерно 80 мкм, не более примерно 70 мкм, не более примерно 60 мкм или даже не более примерно 50 мкм. Кроме того, в другом неограничивающем варианте реализации любая из длины первой части (Lfp), ширины первой части (Wfp) или толщины первой части (Tfp) может иметь средний размер, который составляет по меньшей мере примерно 0,01 мкм, например, по меньшей мере примерно 0,1 мкм или даже по меньшей мере примерно 1 мкм. Следует понимать, что любая из длины первой части, ширины первой части или толщины первой части может иметь средний размер в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

В другом варианте реализации изобретения первая часть 101 может быть нанесена так, что она имеет определенную форму поперечного сечения. Нанесение первой части 101 с определенной формой поперечного сечения может облегчать получение основной части формованной абразивной частицы, имеющей определенную, требуемую форму поперечного сечения и трехмерную форму. Согласно одному из вариантов реализации изобретения первая часть 101 может иметь по существую любую подразумеваемую форму поперечного сечения. Более конкретно, первая часть 101 может иметь такую форму поперечного сечения в плоскости, определяемой длиной первой части (Lfp) и шириной первой части (Wfp), как треугольная, четырехугольная, прямоугольная, трапециевидная, пятиугольная, шестиугольная, семиугольная, восьмиугольная, эллипсоидная, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, с контурами неправильной формы, или любая их комбинация. Кроме того, первая часть 101 может быть получена так, что она имеет определенную форму поперечного сечения в плоскости, определяемой длиной первой части (Lfp) и толщиной первой части (Tfp). Такая форма поперечного сечения может включать форму, выбранную из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, с контурами неправильной формы, или любая их комбинация.

В по меньшей мере одном варианте реализации первая часть 101 может быть нанесена в форме слоя. В другом варианте реализации первая часть может быть нанесена (как показано на фиг. 1A) в виде удлиненной структуры, где длина существенно больше толщины или ширины. В другом варианте реализации первая часть 101 может быть нанесена в виде отдельной капли. Более конкретно, процесс нанесения может быть проведен так, что он включает нанесение множества отдельных капель определенного объема первого печатного материала 102 с получением первой части 101. Например, первая часть 101 может быть получена из множества первых субчастей, которые наносят контролируемым образом для установления размеров первой части 101.

Как дополнительно показано на фиг. 1A, способ получения формованной абразивной частицы в соответствии со способом послойного синтеза включает также контролируемое нанесение второй части 110, содержащей второй печатный материал 112. В одном из вариантов реализации второй печатный материал 112 может содержать твердое вещество, раствор, смесь, жидкость, суспензию, гель, связующее вещество и их комбинации. В конкретном варианте реализации второй печатный материал 112 может быть таким же, как первый печатный материал, или другим. Например, второй печатный материал 112 может содержать золь-гель материал, как описано выше. Узел 151 нанесения может обеспечивать нанесение второй части 110 в любом подходящем положении, включая определенное положение относительно первой части 101. Например, как показано на фиг. 1A, вторая часть 110 может быть нанесена в положении встык с по меньшей мере частью первой части 101. Такое контролируемое многоосное движение узла 151 нанесения может облегчать точное нанесение отдельных частей, включая, например, нанесение первой части 101 и второй части 110, а также контролируемое и точное нанесение множества частей (и субчастей) относительно друг друга, что облегчает соединение множества частей с получением основной части формованной абразивной частицы.

Показано, что узел 151 нанесения может быть выполнен с возможностью нанесения второго печатного материала 112 в виде второй части 110 основной части формованной абразивной частицы. В частности, вторая часть 110 может образовывать часть общего объема основной части формованной абразивной частицы. В конкретных случаях вторая часть 110 может иметь длину второй части (Lsp), ширину второй части (Wsp) и толщину второй части (Tsp). Следует отметить, что в соответствии с одним аспектом Lsp может быть больше или равен Wsp, Lsp может быть больше или равен Tsp, и Wsp может быть больше или равен Tsp. В конкретных случаях длина (Lsp) второй части 110 может определять наибольший размер второй части 110, и ширина (second) второй части 110 может определять размер в направлении, по существу перпендикулярном длине (Lsp), и может определять второй наибольший размер в соответствии с одним из вариантов реализации. Наконец, в некоторых вариантах реализации толщина (Tsp) второй части 110 может определять, в общем, наименьший размер второй части 110 и может определять размер в направлении, перпендикулярном любой или обеим из длины (Lsp) и ширины (Wsp). Однако следует понимать, что вторая часть 110 может иметь различные формы, как описано далее в настоящем документе.

Согласно одному из вариантов реализации, вторая часть 110 может иметь первичное аспектное соотношение (Lsp:Wsp), которое может облегчать получение основной части, имеющей подходящую форму и размеры. Например, вторая часть 110 может иметь первичное аспектное соотношение (Lsp:Wsp) по меньшей мере примерно 1:1. В других вариантах реализации вторая часть 110 может иметь первичное аспектное соотношение, которое составляет примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторая часть 110 может иметь первичное аспектное соотношение не более примерно 1000:1.

Кроме того, вторая часть 110 может быть получена так, что она имеет определенное вторичное аспектное соотношение, поэтому полученная основная часть формованной абразивной частицы имеет требуемую форму. Например, вторая часть 110 может иметь вторичное аспектное соотношение (Lsp:Tsp) по меньшей мере примерно 1:1. В других вариантах реализации вторая часть 110 может иметь вторичное аспектное соотношение, которое составляет по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторичное аспектное соотношение второй части 110 может составлять не более примерно 1000:1.

В другом варианте реализации изобретения вторая часть 110 может быть получена так, что она имеет определенное третичное аспектное соотношение (Wsp:Tsp), которое может облегчать получение основной части, имеющей подходящую форму и размеры. Например, вторая часть 110 может иметь третичное аспектное соотношение (Wsp:Tsp) по меньшей мере примерно 1:1. В других случаях вторая часть 110 может иметь третичное аспектное соотношение по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. В другом неограничивающем варианте реализации вторая часть 110 может иметь третичное аспектное соотношение не более примерно 1000:1.

Размеры второй части 110 основной части формованной абразивной частицы могут быть получены так, что они имеют определенное значение. Любой из вышеупомянутых размеров (например, Lsp, Wsp, Tsp) второй части 110 может иметь средний размер не более примерно 2 мм. В других случаях средний размер любой из: длины второй части (Lsp), ширины второй части (Wsp) или толщины второй части (Tsp) может иметь средний размер не более примерно 1 мм, например, не более примерно 900 мкм, не более примерно 800 мкм, не более примерно 700 мкм, не более примерно 600 мкм, не более примерно 500 мкм, не более примерно 400 мкм, не более примерно 300 мкм, не более примерно 200 мкм, не более примерно 150 мкм, не более примерно 140 мкм, не более примерно 130 мкм, не более примерно 120 мкм, не более примерно 110 мкм, не более примерно 100 мкм, не более примерно 90 мкм, не более примерно 80 мкм, не более примерно 70 мкм, не более примерно 60 мкм или даже не более примерно 50 мкм. Кроме того, в другом неограничивающем варианте реализации любая из длины второй части (Lsp), ширины второй части (Wsp) или толщины второй части (Tsp) может иметь средний размер, который составляет по меньшей мере примерно 0,01 мкм, например, по меньшей мере примерно 0,1 мкм или даже по меньшей мере примерно 1 мкм. Следует понимать, что любая из длины второй части, ширины второй части или толщины второй части может иметь средний размер в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

В другом варианте реализации изобретения вторая часть 110 может быть нанесена так, что она имеет определенную форму поперечного сечения. Нанесение второй части 110 с определенной формой поперечного сечения может облегчать получение основной части формованной абразивной частицы, имеющей определенную, требуемую форму поперечного сечения и трехмерную форму. Согласно одному из вариантов реализации изобретения вторая часть 110 может иметь по существу любую подразумеваемую форму поперечного сечения. Более конкретно, вторая часть 110 может иметь такую форму поперечного сечения в плоскости, определяемой длиной второй части (Lsp) и шириной второй части (Wsp), которую можно видеть в направлении сверху вниз, которая выбрана из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, сложной многоугольной формы, с контурами неправильной формы, или любой их комбинации. Кроме того, вторая часть 110 может быть получена так, что она имеет определенную форму поперечного сечения в плоскости, определяемой длиной второй части (Lsp) и толщиной второй части (Tsp), которую можно наблюдать сбоку. Такая форма поперечного сечения может включать форму, выбранную из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, сложной многоугольной формы, с контурами неправильной формы, или любая их комбинация. Кроме того, вторая часть 110 может быть получена так, что она имеет определенную форму поперечного сечения в плоскости, определяемой шириной второй части (Wsp) и толщиной второй части (Tsp), которую можно наблюдать сбоку. Такая форма поперечного сечения может включать форму, выбранную из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, сложной многоугольной формы, с контурами неправильной формы, или любая их комбинация.

В по меньшей мере одном варианте реализации вторая часть 110 может быть нанесена в форме слоя. В другом варианте реализации вторая часть может быть нанесена (как показано на фиг. 1A) в виде удлиненной структуры, где длина существенно больше толщины или ширины. В другом варианте реализации вторая часть 110 может быть нанесена в виде отдельной капли. Более конкретно, процесс нанесения может быть проведен так, что он включает нанесение множества отдельных капель определенного объема второго печатного материала 112 с получением второй части 110. Например, вторая часть 110 может быть получена из множества вторых субчастей, которые наносят контролируемым образом для установления размеров второй части 110.

Как дополнительно показано на фиг. 1A, первая часть 101 может иметь по существу такую же форму поперечного сечения, как форма поперечного сечения второй части 110. Однако следует понимать, что в других вариантах реализации множество частей могут быть нанесены так, что каждая часть может иметь разную форму поперечного сечения относительно друг друга. Например, в по меньшей мере одном варианте реализации первая часть 101 может быть нанесена с первой формой поперечного сечения относительно любых двух размеров (например, длины, ширины и толщины) основной части первой части, которая может отличаться от формы поперечного сечения второй части 110 относительно любых двух размеров (например, длины, ширины, толщины), определяющих основную часть второй части 110.

В соответствии с некоторыми вариантами реализации, первый печатный материал 102 может иметь первый состав, и второй печатный материал 112 может иметь второй состав. В некоторых случаях первый состав может быть по существу таким же, что и второй состав. Например, первый состав и второй состав могут быть по существу одинаковыми относительно друг друга, так что лишь содержание материалов примесей, содержащихся в небольших количествах (например, менее примерно 0,1%), может составлять единственное различие между первым составом и вторым составом. Альтернативно, в другом варианте реализации первый состав и второй состав могут существенно отличаться друг от друга.

В по меньшей мере одном варианте реализации первый состав может содержать материал, такой как органический материал, неорганический материал и их комбинация. Более конкретно, первый состав может содержать керамический материал, стекло, металл, полимер или любую их комбинацию. В по меньшей мере одном варианте реализации первый состав может содержать материал, такой как оксид, карбид, нитрид, борид, оксикарбид, оксинитрид, оксиборид и любую их комбинацию. Следует отметить, что в одном из вариантов реализации первый состав может содержать оксид алюминия. Более конкретно, первый состав может содержать материал на основе оксида алюминия, такой как гидрат оксида алюминия, включая, например, бемит.

В по меньшей мере одном варианте реализации второй состав может содержать материал, такой как органический материал, неорганический материал и их комбинация. Более конкретно, второй состав может содержать керамический материал, стекло, металл, полимер или любую их комбинацию. В по меньшей мере одном варианте реализации второй состав может содержать материал, такой как оксид, карбид, нитрид, борид, оксикарбид, оксинитрид, оксиборид и любую их комбинацию. Следует отметить, что в одном из вариантов реализации второй состав может содержать оксид алюминия. Более конкретно, первый состав может содержать материал на основе оксида алюминия, такой как гидрат оксида алюминия, включая, например, бемит.

В некоторых случаях способ нанесения первого печатного материала и второго печатного материала (например, первого печатного материала 110 и второго печатного материала 112) может быть проведено так, что первый печатный материал наносят в первое время, а второй печатный материал наносят во второе время, и первое время и второе время являются дискретными с разными временными интервалами. В таких вариантах реализации процесс нанесения может представлять собой периодический процесс, в котором процесс нанесения включает получение дискретных частей в течение дискретных интервалов времени. В периодическом процессе проходит по меньшей мере часть времени между получением первой части и получением второй части, где может отсутствовать нанесение материала.

Кроме того, в других случаях подразумевается, что процесс нанесения может представлять собой непрерывный процесс. В непрерывных способах процесс нанесения может не обязательно включать нанесение дискретных первых и вторых частей в разные интервалы времени. Вместо этого в процессе нанесения может быть использован процесс непрерывной экструзии, обеспечивающий экструзию печатающего материала во время движения узла 151 нанесения. Кроме того, узел 151 нанесения может быть выполнен с возможностью изменения размера определенной части в течение непрерывного процесса нанесения, что облегчает получение одной или более частей разных размеров (например, размеров в поперечном сечении и трехмерных размеров) для облегчения получения основной части формованной абразивной частицы, имеющей требуемую двухмерную и трехмерную форму.

В соответствии с другим аспектом получения основной части формованной абразивной частицы способом послойного синтеза, указанный способ может включать предпочтительно модификацию одной из первой части 101 и второй части 110 для соединения первой части 101 и второй части 110 и получения субчасти 171 основной части частицы. В конкретном варианте реализации изобретения способ модификации может включать изменение фазы по меньшей мере одного из первого печатного материала 102 и второго печатного материала 112. Например, модификация может включать нагревание по меньшей мере одной из первой части 101 и второй части 110. Более конкретно, нагревание может включать соединение части первой части 101 со второй частью 110, например, сплавлением по меньшей мере части первой части 101 со второй частью 110. Нагревание также может быть осуществлено с применением различных технологий, включая, например, технологии конвекции, теплопередачи и излучения. В одном конкретном варианте реализации способ нагревания по меньшей мере одной из первой части 101 и второй части 110 может включать воздействие электромагнитного излучения на по меньшей мере часть первой части 110 и/или второй части 110 для облегчения соединения части первой части 101 со второй частью 110. Подходящие типы электромагнитного излучения могут быть обеспечены с помощью лазера. Кроме того, следует понимать, что в других случаях способ нагревания может включать воздействие электромагнитного излучения на по меньшей мере часть второй части для облегчения соединения любой из первой части и второй части.

В других случаях способ модификации части основной части частицы также может включать плавление, селективное лазерное плавление, спекание, селективное спекание, прямое лазерное спекание металлов, селективное лазерное спекание, модификацию пучка частиц, электронно-лучевую плавку, моделирование методом наплавления, отверждение и любую их комбинацию. Любой из вышеуказанных способов может быть использован в отношении части или всей из любой или более указанных частей для модификации указанных частей.

В другом аспекте получения основной части формованной абразивной частицы способом послойного синтеза, способ получения основной части формованной абразивной частицы может быть осуществлен в соответствии с цифровой моделью. Способ получения основной части в соответствии с цифровой моделью может включать измерение по меньшей мере части основной части и ее сравнение с соответствующим размером цифровой модели. Процесс сравнения может быть осуществлен в процессе получения или по завершении процесса получения в отношении части или целой основной части. Следует понимать, что обеспечение цифровой модели может облегчать регулирование и процесс нанесения, выполняемый узлом 151 нанесения.

В конкретных случаях процесс получения основной части в соответствии с цифровой моделью может дополнительно включать создание множества цифровых поперечных сечений цифровой модели. Создание множества цифровых поперечных сечений может облегчать, например, контролируемое нанесение одной или более частей основной части. Например, в одном случае указанный процесс может включать нанесение первой части основной части в первое время, где первая часть соответствует первому поперечному сечению множества поперечных сечений цифровой модели. Кроме того, указанный процесс может включать нанесение второй части основной части, отличной от первой части, во второе время, которое отличается от первого времени. Вторая часть может соответствовать второму поперечному сечению множества поперечных сечений цифровой модели. Соответственно, следует понимать, что множество цифровых поперечных сечений могут направлять процесс нанесения множества отдельных частей, при этом одно цифровое поперечное сечение может облегчать нанесение отдельной первой части, а второе поперечное сечение может облегчать нанесение второй отдельной части. Может быть нанесена каждая из частей, и во время нанесения и получения каждой части узлом 151 нанесения могут быть измерены размеры частей и сравнены с цифровой моделью. Более конкретно, узел 151 нанесения может быть адаптирован для изменения процесса нанесения на основании сравнения размеров нанесенной части с соответствующей частью цифровой модели.

Также следует понимать, что способ послойного синтеза может включать процесс соединения отдельных частей, включая, например, первую часть 101 и вторую часть 110, с получением субчасти 171. Кроме того, способ может включать соединение множества субчастей с получением основной части формованной абразивной частицы.

В соответствии с другим вариантом реализации изобретения, способ получения формованной абразивной частицы может включать субтрактивный процесс. Следует отметить, что субтрактивный процесс может быть осуществлен по завершении по меньшей мере части процесса послойного синтеза. Более конкретно, субтрактивный процесс может быть осуществлен после полного завершения процесса послойного синтеза. В по меньшей мере одном варианте реализации субтрактивный процесс может быть осуществлен после получения основной части предшественника формованной абразивной частицы. В некоторых случаях субтрактивный процесс может включать удаление по меньшей мере части материала, используемого для получения предшественника формованной абразивной частицы. Некоторые подходящие субтрактивные процессы могут включать, например, получение по меньшей мере одного отверстия в части основной части, получение по меньшей мере одного сквозного отверстия, проходящего через всю часть основной части, и нагревание основной части для удаления части основной части, например, посредством испарения по меньшей мере части основной части.

Основная часть формованной абразивной частицы, полученной способом послойного синтеза, может иметь множество подходящих размеров. В конкретных случаях основная часть может иметь длину основной части (Lb), ширину основной части (Wb) и толщину основной части (Tb), как показано на фиг. 6. В одном из неограничивающих вариантов реализации длина основной части может определять наибольший размер формованной абразивной частицы, а ширина основной части может определять размер в направлении, по существу перпендикулярном длине, и может определять второй наибольший размер в соответствии с одним из вариантов реализации. Кроме того, в некоторых вариантах реализации толщина основной части может определять наименьший размер формованной абразивной частицы и может определять размер в направлении, перпендикулярном любой или обеим из длины и ширины. В некоторых случаях Lb может быть больше или равен Wb, и Lb может быть больше или равен Tb. В других конструкциях формованных абразивных частиц Wb может быть больше или равен Tb. Однако следует понимать, что основная часть может иметь различные формы, как описано далее в настоящем документе.

Кроме того, в контексте настоящего документа любые размерные характеристики (например, Lb, Wb, Tb) могут относиться к размеру одной формованной абразивной частицы в партии, к медианному размеру или среднему значению, полученному в результате анализа подходящего образца формованных абразивных частиц, взятого из партии. Если не указано в явной форме, то в контексте настоящего документа размерная характеристика может относиться к медианному значению, которое основано на статистически значимом значении, полученном по объему выборки подходящего количества изделий из партии изделий. Следует отметить, что в некоторых вариантах реализации настоящего изобретения объем выборки может содержать по меньшей мере 10 случайным образом выбранных изделий из партии изделий. Партия изделий может представлять собой группу изделий, которые собраны из одного технологического процесса. Дополнительно или альтернативно, партия изделий может содержать такое количество формованных абразивных частиц, которое подходит для получения промышленной марки абразивного продукта, например, по меньшей мере примерно 9,07 кг (20 фунтов) частиц.

В соответствии с одним из вариантов реализации основная часть может иметь первичное аспектное соотношение (Lb:Wb) по меньшей мере примерно 1:1. В других вариантах реализации основная часть может иметь первичное аспектное соотношение, которое составляет примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации основная часть может иметь первичное аспектное соотношение не более примерно 1000:1.

Кроме того, основная часть может быть получена так, что она имеет определенное вторичное аспектное соотношение, поэтому формованная абразивная частица имеет требуемую форму. Например, основная часть может иметь вторичное аспектное соотношение (Lb:Tb) по меньшей мере примерно 1:1. В других вариантах реализации основная часть может иметь вторичное аспектное соотношение, которое составляет по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. Кроме того, в одном из неограничивающих вариантов реализации вторичное аспектное соотношение основной части может составлять не более примерно 1000:1.

В другом варианте реализации основная часть может быть получена так, что она имеет определенное третичное аспектное соотношение (Wb:Tb), составляющее по меньшей мере примерно 1:1. В других случаях основная часть может иметь третичное аспектное соотношение по меньшей мере примерно 2:1, например, по меньшей мере примерно 3:1, по меньшей мере примерно 5:1 или даже по меньшей мере примерно 10:1. В другом неограничивающем варианте реализации основная часть может иметь третичное аспектное соотношение не более примерно 1000:1.

Размеры основной части формованной абразивной частицы могут быть получены так, что они имеют определенное значение. Любой из вышеуказанных размеров (например, Lb, Wb, Tb) основной части может иметь средний размер по меньшей мере примерно 0,1 мкм. В других случаях средний размер любой из длины основной части (Lb), ширины основной части (Wb) или толщины основной части (Tb) может иметь средний размер по меньшей мере примерно 1 мкм, по меньшей мере примерно 10 мкм, по меньшей мере примерно 50 мкм, по меньшей мере примерно 100 мкм, по меньшей мере примерно 150 мкм, по меньшей мере примерно 200 мкм, по меньшей мере примерно 400 мкм, по меньшей мере примерно 600 мкм, по меньшей мере примерно 800 мкм, по меньшей мере примерно 1 мм. Кроме того, в другом неограничивающем варианте реализации любая из длины основной части (Lb), ширины основной части (Wb) или толщины основной части (Tb) может иметь средний размер не более примерно 20 мм, не более примерно 18 мм, не более примерно 16 мм, не более примерно 14 мм, не более примерно 12 мм, не более примерно 10 мм, не более примерно 8 мм, не более примерно 6 мм или даже не более примерно 4 мм. Следует понимать, что любой из размеров может иметь средний размер в диапазоне между любыми минимальными и максимальными значениями, указанными выше.

В другом варианте реализации основная часть может быть получена так, что она имеет определенную, требуемую форму поперечного сечения. Например, основная часть может иметь такую форму поперечного сечения в плоскости, определяемой длиной основной части (Lb) и шириной основной части (Wb), которая выбрана из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, сложной многоугольной формы, с контурами неправильной формы, или любой их комбинации. Кроме того, основная часть может быть получена так, что она имеет определенную форму поперечного сечения в плоскости, определяемой длиной основной части (Lb) и толщиной основной части (Tb). Такая форма поперечного сечения также может включать форму, выбранную из группы, состоящей из треугольной, четырехугольной, прямоугольной, трапециевидной, пятиугольной, шестиугольной, семиугольной, восьмиугольной, эллипсоидной, в форме буквы греческого алфавита, в форме символа латинского алфавита, в форме символа русского алфавита, в форме иероглифа кандзи, сложной многоугольной формы, с контурами неправильной формы, или любая их комбинация.

Основная часть также может быть сформована с получением определенной, требуемой трехмерной формы. Например, основная часть может иметь трехмерную форму, выбранную из группы, состоящей из многогранника, пирамиды, эллипсоида, сферы, призмы, цилиндра, конуса, четырехгранника, куба, кубоида, ромбоэдра, усеченной пирамиды, усеченного эллипсоида, усеченной сферы, усеченного конуса, пятигранника, шестигранника, семигранника, восьмигранника, девятигранника, десятигранника, буквы греческого алфавита, символа латинского алфавита, символа русского алфавита, иероглифа кандзи, сложных многогранных форм, контуров неправильной формы, формы вулкана, моностатической формы и их комбинации. Моностатическая форма представляет собой форму с одним стабильным положением покоя. Соответственно, формованные абразивные частицы, имеющие моностатическую форму, могут быть нанесены на подложку и равномерно ориентированы в одинаковом положении, поскольку они имеют только одно стабильное положение покоя. Например, формованные абразивные частицы, имеющие моностатическую форму, могут быть подходящими при нанесении частиц на основу методом гравитационного покрытия, который может быть использован при получении абразивного продукта с покрытием. Более конкретно, формованные абразивные частицы могут иметь моностатическую форму, которая описывает трехмерные объекты, имеющие форму с только одной нестабильной точкой равновесия. В соответствии с одним из конкретных вариантов реализации, формованная абразивная частица может иметь форму гёмбёц. В другом варианте реализации формованная абразивная частица представляет собой моностатический многогранник с по меньшей мере четырьмя поверхностями.

Способ послойного синтеза согласно вариантам реализации настоящего изобретения также может быть использован для получения множества формованных абразивных частиц, где каждая формованная абразивная частица из множества формованных абразивных частиц имеет основную часть, имеющую длину основной части (Lb), ширину основной части (Wb) и толщину основной части (Tb), как описано выше. В соответствии с одним из вариантов реализации, множество формованных абразивных частиц могут иметь по меньшей мере одно из отклонения длины основной части, составляющего не более примерно 50%, отклонения ширины основной части, составляющего не более примерно 50%, и отклонения толщины основной части, составляющего не более примерно 50%.

Отклонение длины основной части может быть описано как стандартное отклонение длины основной части для подходящей выборки из множества формованных абразивных частиц, которая может содержать множество формованных абразивных частиц. В одном из вариантов реализации отклонение длины основной части может составлять не более примерно 40%, например, не более примерно 30%, не более примерно 20%, не более примерно 10% или даже не более примерно 5%.

Как и в случае отклонения длины основной части, отклонение ширины основной части может быть мерой стандартного отклонения ширины основной части для подходящей выборки формованных абразивных частиц из множества формованных абразивных частиц. В соответствии с одним из вариантов реализации, отклонение ширины основной части может составлять не более примерно 40%, например, не более примерно 30% и не более примерно 20%, не более примерно 10% или даже не более примерно 5%.

Кроме того, отклонение толщины основной части может представлять собой стандартное отклонение толщины основной части для подходящей выборки формованных абразивных частиц из множества формованных абразивных частиц. В соответствии с одним из вариантов реализации, отклонение толщины основной части для множества формованных абразивных частиц может составлять не более примерно 40%, например, не более примерно 30%, не более примерно 20%, не более примерно 10% или даже не более примерно 5%.

В соответствии с одним из вариантов реализации, способ послойного синтеза может включать получение основной части формованной абразивной частицы посредством формования сырьевого материала без применения производственного инструмента. Следует понимать, что производственный инструмент может относиться к форме или ситу, имеющему одно или более отверстий, выполненных с возможностью вмещения и получения сырьевого материала в виде требуемой конечной формованной абразивной частицы. В соответствии с другим вариантом реализации, способ послойного синтеза может включать получение основной части формованной абразивной частицы посредством нанесения множества отдельных частей сырьевого материала контролируемым, неслучайным образом относительно друг друга. Кроме того, в по меньшей мере одном варианте реализации способ послойного синтеза может включать нанесение множества частей основной части контролируемым, неслучайным образом относительно друг друга, в производственном инструменте. То есть в некоторых случаях способ послойного синтеза может включать применение производственного инструмента. По меньшей мере в некоторой степени способ послойного синтеза отличается от обычных способов трафаретной печати и матрицирования, поскольку производственный инструмент может быть заполнен множеством отдельных частей, которые помещают в производственный инструмент контролируемым, неслучайным образом.

В контексте настоящего документа получение формованной абразивной частицы следует понимать как включающее получение предшественника формованной абразивной частицы. То есть способ послойного синтеза может обеспечивать получение предшественника формованной абразивной частицы, которая может представлять собой сырую основную часть или необработанную основную часть, которая может быть подвергнута дополнительной обработке с получением готовой формованной абразивной частицы. В некоторых процессах получения предшественник формованной абразивной частицы может иметь по существу такую же форму, как готовая формованная абразивная частица.

В соответствии с другим вариантом реализации, способ послойного синтеза может включать такие процессы как фотополимеризация под действием света, лазерное формование порошка, расплавление материала в заранее сформированном слое, селективное лазерное спекание, микролазерное спекание, экструзия материала, автоматизированное литье, разбрызгивание материала, наслоение листов и их комбинации. В одном конкретном варианте реализации процесс фотополимеризации под действием света может включать стереолитографию. Стереолитография может включать процесс, в котором по меньшей мере один слой суспензии, содержащей полимерный материал, может быть полимеризован в процессе получения с получением формованной абразивной частицы. Более конкретно, процесс стереолитографии может включать обеспечение смеси, такой как суспензия, содержащая порошкообразный сырьевой материал и носитель, и полимерный материал, который выполнен с возможностью полимеризации в процессе получения формованной абразивной частицы.

В другом варианте реализации способ послойного синтеза может включать лазерное формование порошка. Лазерное формование порошка может включать нанесение сырьевого материала на целевой объект, такой как подложка, и обработку падающим излучением, например, из лазерного источника, целевого объекта и сырьевого материала для расплавления сырьевого материала и получения сырьевого материала в виде по меньшей мере части формованной абразивной частицы. Следует отметить, что процесс лазерного формования порошка может включать изменение фазы сырьевого материала из твердого состояния в жидкое состояние с образованием расплава перед получением по меньшей мере части формованной абразивной частицы.

В процессе лазерного формования порошка может быть использован сырьевой материал, выбранный из группы материалов, таких как металлы, металлические сплавы, стекло, керамические материалы, полимеры и их комбинации. В по меньшей мере одном конкретном варианте реализации формованная абразивная частица, полученная посредством лазерного формования порошка, может содержать материал, такой как металл, металлический сплав, стекло, керамический материал, предшественник керамического материала, полимер и их комбинации. В одном из вариантов реализации формованные абразивные частицы, полученные посредством лазерного формования порошка, могут состоять по существу из стеклянного материала, содержащего оксид.

В другом случае процесс послойного синтеза может включать процесс селективного лазерного спекания. Селективное лазерное спекание может включать процесс, в котором излучение направляют на целевой объект. Излучение может быть обеспечено из лазерного источника. Излучение может падать на целевой объект, который содержит сырьевой материал, и излучение может обеспечивать превращение по меньшей мере части сырьевого материала в часть формованной абразивной частицы. В более конкретных случаях процесс селективного лазерного спекания может включать воздействие падающего излучения из лазерного источника на часть слоя сырьевого материала и превращение части слоя сырьевого материала в формованную абразивную частицу. Например, часть слоя сырьевого материала, подверженная действию падающего излучения, может быть превращена так, что она может подвергаться фазовому переходу, тогда как другие части сырьевого материала, не подверженные действию излучения, могут сохраняться в исходном состоянии. В соответствии с одним из вариантов реализации, превращение по меньшей мере части сырьевого материала может включать изменение кристаллической структуры сырьевого материала. Например, слой сырьевого материала может содержать бемитовый материал, который под действием излучения превращается в альтернативную форму оксида алюминия, включая, например, альфа-оксид алюминия. В другом варианте реализации превращение по меньшей мере части сырьевого материала может включать изменение фаз сырьевого материала, например, превращение сырьевого материала, подверженного действию излучения, из твердой фазы в жидкую фазу.

Сырьевой материал, используемый в процессе селективного лазерного спекания, может содержать металл, металлический сплав, стекло, керамический материал, предшественник керамического материала, полимер и их комбинации. В одном конкретном варианте реализации сырьевой материал может содержать оксидный материал, такой как оксид алюминия или бемит. Кроме того, формованная абразивная частица, полученная в процессе селективного лазерного спекания, может содержать металл, металлический сплав, стекло, керамический материал, предшественник керамического материала, полимер и их комбинации. В одном из конкретных вариантов реализации формованная абразивная частица, полученная в соответствии со способом селективного лазерного спекания, может содержать оксидный материал, такой как оксид алюминия или бемит.

В другом варианте реализации способ послойного синтеза может включать разбрызгивание материала. Процесс разбрызгивания материала может включать нанесение отдельных капель сырьевого материала на целевой объект и слияние отдельных капель в по меньшей мере часть основной части формованной абразивной частицы.

В соответствии с одним из альтернативных способов, формованные абразивные частицы могут быть получены с применением процесса литья под низким давлением. В отличие от некоторых обычных процессов литья под давлением, формовочный материал, который может иметь любые свойства печатного материала согласно вариантам реализации настоящего изобретения, которые относятся к способу послойного синтеза, может быть впрыснут в форму контролируемым образом. В частности, во время процесса формовочный материал может быть впрыснут в форму в условиях ламинарного потока, в отличие от условий турбулентного потока. Условия ламинарного потока обеспечивают возможность контролируемого размещения формовочного материала в форме в соответствии с процедурой заполнения, которая может включать выборочное размещение формовочного материала в некоторых частях формы в определенной последовательности для контролируемой процедуры заполнения. Процесс литья под давлением может быть комбинирован с одним или более процессами, описанными в настоящем документе.

В соответствии с одним из конкретных вариантов реализации, способ послойного синтеза для получения формованной абразивной частицы, может включать автоматизированное литье. В некоторых случаях автоматизированное литье может включать нанесение сырьевого материала на целевой объект в форме отдельных частей, которые отличаются друг от друга. Затем указанные части могут быть подвержены слиянию при дальнейшей обработке с образование формованных абразивных частиц. Сырьевой материал может быть нанесен на целевой объект или подложку из форсунки контролируемым образом с получением основной части формованной абразивной частицы.

В соответствии с одним из вариантов реализации, способ получения основной части посредством автоматизированного литья, может включать регулирование по меньшей мере одного технологического параметра из группы, состоящей из длины наконечника форсунки; ширины форсунки; аспектного соотношения форсунки, давления нанесения, соотношения между шириной форсунки и давлением нанесения, скорости нанесения, объема нанесения, соотношения между скоростью нанесения и участком нанесения, соотношения между давлением нанесения и участком нанесения, расстояния отключения, запаздывания предварительного движения, подающего зазора, порядка заполнения печатного материала, динамического предела текучести (σd) печатного материала, статического предела текучести (σs) печатного материала, отношения предела текучести (σd/σs) печатного материала и их комбинации.

В конкретных случаях способ получения основной части может включать нанесение или осаждение первого печатного материала в качестве первой части основной части в первое время и нанесение второго печатного материала в качестве второй части основной части, отличной от первой части, во второе время. На фиг. 1B представлена иллюстрация части системы и способа получения формованной абразивной частицы в соответствии с одним из вариантов реализации изобретения. Показано, что первый узел 151 нанесения может быть выполнен с возможностью нанесения первого печатного материала 122 и получения по меньшей мере первой части 141 или второй части 142. В некоторых способах может быть использован второй узел 143 нанесения, выполненный с возможностью нанесения второго печатного материала 147 из второй головки 144 нанесения (т.е. из второй форсунки) на целевой объект с получением первой части 141 или второй части 142. В соответствии с одним из вариантов реализации, нанесение первого материала 122 может включать получение первой части 141 (например, в форме слоя) в первое время, и нанесение второго печатного материала 147 в качестве второй части 142 (например, в форме слоя), лежащей поверх первой части 141.

В соответствии с одним из вариантов реализации, первая часть 141 может иметь первую характеристику, выбранную из группы, состоящей из твердости, пористости, состава и их комбинации. Кроме того, в другом варианте реализации вторая часть 142 может иметь вторую характеристику, выбранную из группы, состоящей из твердости, пористости, состава и их комбинации. В по меньшей мере одном варианте реализации первая характеристика может отличаться от второй характеристики.

В некоторых случаях первый печатный материал 122 может иметь первый состав, и второй печатный материал 147 может иметь второй состав. Первый состав и второй состав могут существенно отличаться друг от друга. Например, первый и второй состав могут отличаться друг от друга в отношении главных составных частиц, которые отличны от частиц в следовых количествах, иначе не обнаруживаемых. В конкретных случаях первый и второй состав могут отличаться друг от друга по разности главных составных частиц в первом и втором составах, составляющей по меньшей мере 2%.

В другом варианте реализации второй состав может иметь другую пористость в сравнении с пористостью первого состава. Например, в одном из вариантов реализации первая часть 141 может иметь первую пористость, которая отлична от второй пористости второй части 142. Более конкретно, первая часть может иметь первую пористость, которая больше, чем вторая пористость второй части 142. В соответствии с по меньшей мере одним вариантом реализации, основная часть может быть получена так, что она имеет выборочную пористость в определенных частях, что может быть подходящим для улучшения некоторых механических свойств и абразивной способности формованной абразивной частицы. В некоторых случаях основная часть может быть получена из одной или более частей (например, слоев), имеющих выбранную пористость, для регулирования механики разрушения формованной абразивной частицы.

В любых других вариантах реализации первый печатный материал 122 и второй печатный материал 137 могут быть нанесены в разных участках основной части. Например, обращаясь к фиг. 1, первая часть 141 может содержать первый печатный материал 122, а вторая часть 142 может содержать второй печатный материал 147. Контролируемое нанесение первого печатного материала 122 и второго печатного материала 137 может быть подходящим для регулирования механических свойств и абразивных характеристик формованной абразивной частицы. Например, контролируемое нанесение первого печатного материала 122 и второго печатного материала 137 может быть подходящим для получения формованной абразивной частицы, имеющей контролируемые характеристики разрушения. Например, первый печатный материал 122 может иметь первый состав, и второй печатный материал 147 может иметь второй состав, а процесс получения может включать выборочное нанесение первого и второго состава относительно друг друга в пределах основной части для изменения характеристик разрушения формованных абразивных частиц. Например, в одном из конкретных вариантов реализации первый печатный материал 122 и второй печатный материал 147 могут быть нанесены в виде чередующихся слоев относительно друг друга в пределах области основной части с образованием композиционной основной части, которая может быть выполнена с возможностью регулирования самозаостряющихся характеристик основной части.

В другом варианте реализации первая часть 141 может иметь первую твердость, которая отлична от второй твердости, характеризующей вторую часть 142. Например: в одном из вариантов реализации первая часть 141 и вторая часть 142 могут иметь разную твердость относительно друг друга. В некоторых случаях первая твердость первой части 141 может быть выше, чем вторая твердость второй части 142. В одном конкретном случае первая часть 141 и вторая часть 42 могут быть нанесены в конкретном порядке относительно друг друга, что может способствовать улучшению характеристик разрушения и качества формованной абразивной частицы.

В другом варианте реализации первый печатный материал 122 и второй печатный материал 147 могут быть нанесены в разных участках основной части с образованием композиционной основной части, имеющей контролируемый порядок указанных участков относительно предусмотренной ориентации формованной абразивной частицы в связанном абразивном изделии. Например, первый печатный материал 122 и второй печатный материал 147 могут быть расположены в основной части так, что при работе формованной абразивной частицы в связанном абразивном изделии (например, склеенном абразиве, абразиве с покрытием, нетканом абразиве и т.д.) первый печатный материал 122 и второй печатный материал 147 располагаются в предусмотренной ориентации частицы в связанном абразиве. Регулирование ориентации первого печатного материала 122 и второго печатного материала 147 в основной части формованной абразивной частицы и относительно предусмотренной ориентации основной части в связанном абразиве может способствовать улучшению характеристик формованной абразивной частицы и связанного абразивного изделия.

В некоторых случаях процесс получения может включать нанесение первой части 141, имеющей первый объем, отличный от второго объема, характеризующего вторую часть 142. Например, как показано на фиг. 1B, первая часть 141 может иметь первый объем, который отличен от объема второй части 142. Более конкретно, в некоторых случаях первая часть 141 может иметь первый объем, который больше, чем второй объем второй части 142. В соответствии с одним из конкретных вариантов реализации, объем указанных частей может уменьшаться по мере продолжения процесса получения, так что объем частей, полученных после первоначальной части, уменьшается относительно объема первоначальной части.

В соответствии с одним из вариантов реализации, процесс контролируемого нанесения первой части и второй части может быть подходящим для регулирования величины некоторых элементов основной части формованной абразивной частицы. Например, в по меньшей мере одном варианте реализации первая часть 141 может иметь первый объем, который больше, чем второй объем второй части 142. В таких случаях первая часть 141 может определять центральную область основной части, а вторая часть 142 может определять по меньшей мере часть угла основной части. Более конкретно, первая часть 141 может определять центральную часть основной части, а вторая часть 142 может определять кромку основной части. Следует понимать, что для некоторых формованных абразивных частиц может быть необходимо получить некоторые части основной части с применением меньших частей, таких как кромки и углы, чтобы указанные части основной части имели меньшие размеры и могли действовать как острые кромки или острые углы. Соответственно, процесс получения может включать контролируемое объемное нанесение в некоторых частях основной части для облегчения регулирования формы и размера некоторых элементов, которые могут способствовать улучшению характеристик формованной абразивной частицы.