Изобретение относится к способам получения водорода в местах его применения, минуя стадию его хранения, например, при организации процесса конверсии моторного углеводородного топлива.

При эксплуатации существующих конверторов для получения синтез-газа из моторного топлива их необходимо периодически останавливать для удаления из рабочего объема выделившегося свободного углерода (сажи) и замены потерявших активность катализаторов. В связи с этим возникает серьезная проблема, связанная с определением допустимой длительности непрерывной работы конверторов до их остановки.

В настоящее время наиболее распространенным способом определения закоксовывания катализаторов является взвешивание массы катализаторов до и после работы, что требует остановки конвертора и его разгрузки [Шигабиев Т.Н., Яновский Л.С., Галимов Ф.Н., Иванов В.Ф. Физический и химический хладоресурс углеводородных топлив. Казань: Мастер Лайн, 2000 г.].

Другим способом определения количества свободного углерода является оценка роста перепада давления на слое катализатора, но этот метод не имеет однозначной интерпретации, поскольку рост перепада давления на слое катализатора может быть вызван и разрушением гранул катализатора в процессе работы, поэтому также может потребоваться разгрузка конвертора [Шигабиев Т.Н., Яновский Л.С., Галимов Ф.Н., Иванов В.Ф. Физический и химический хладоресурс углеводородных топлив. Казань: Мастер Лайн, 2000 г.].

Известны способы определения количества свободного углерода в потоке газа на выходе из различных устройств по измерению ослабления параллельного пучка зондирующего оптического излучения [патент РФ №2441218 «Способ определения дисперсности и концентрации частиц в аэрозольном облаке», МПК G01N 15/02, опубл. 27.01.2012] или по степени почернения фильтровального материала [а.с. СССР №482659 «Способ определения концентрации сажи», МПК G01N 21/12, опубл. 30.08.1975]. Однако точность замера концентрации сажи этими способами является низкой, особенно в области высоких концентраций.

Способ определения концентрации сажи по а.с. «Устройство для определения концентрации сажи» [а.с. СССР №731356, МПК G01N 15/00, опубл. 30.04.1980] при сжигании сажи до CO2 выбирается в качестве прототипа, так как он имеет наибольшее число существенных признаков, совпадающих с существенными признаками заявляемого изобретения.

Серьезным недостатком способа определения свободного углерода прототипа является то, что невозможно определить содержание углерода в режиме реального времени в процессе работы конвертора. По данному способу требуется проведение длительных технологических операций: остановка конвертора, отбор пробы катализатора, помещение его в специально изготовленный реактор и нагрев его до температуры 500-600°С, проведение цикла дожигания углерода с обеспечением циркуляции воздуха с помощью насоса и с последующей подачей газа в газоанализатор для определения содержания CO2 и по концентрации CO2 определить количество углерода в катализаторе.

Технический результат заявляемого способа состоит в упрощении способа определения свободного углерода в конверторах, за счет определения, в режиме реального времени, наличия свободного углерода без разборки конвертора путем проведения газового анализа с использованием предлагаемой расчетной модели.

В предлагаемом способе определения количества свободного углерода при конверсии углеводородов в конверторах, включающем отбор проб и определение количества углерода на катализаторе, согласно настоящему изобретению отбор проб производят из газовой фазы на выходе из конвертора, затем анализируют состав отобранной газовой фазы, далее на основании содержания проб определяется массовая доля находящегося в них водорода и рассчитывается количество свободного углерода, по величине массовой доли водорода.

Таким образом, наш патентуемый способ позволяет не только использовать его в процессе непрерывной работы конвертора на любых режимах, но и, с достаточной точностью, дает определить массовые доли свободного углерода в составе синтез-газа.

Суть предлагаемого способа состоит в отборе газовой пробы из конвертора в процессе его работы и составлении материального баланса компонентов, находящихся в газовой пробе, на основании которого расчетным путем оценивается количество выделившегося углерода. Для определения состава газовой пробы может использоваться, например, хроматографический, масс-спектрометрический и другие методы. Как показали эксперименты, массовая доля водорода в составе газовых проб в случае появления в конверторе углерода всегда превышает массовую долю водорода, которая должна бы образоваться из топлива, участвующего в процессе паровой конверсии. Это объясняется тем, что некоторая часть топлива подвергается термическому разложению с выделением из него водорода совместно с углеродом.

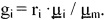

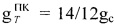

Определение содержания углерода в конверторе производится следующим образом. По данным анализа газовой пробы оцениваются объемные доли всех газовых компонентов ri. С их помощью определяется величина среднего молекулярного веса газовой пробы как μm=Σriμi, где μi - молекулярные веса компонентов и определяются массовые доли компонентов gi как

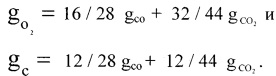

При реализации паровой конверсии дизельного топлива и керосина выделение водорода определяется его наличием в воде и топливе, вступившем в реакцию паровой конверсии. При этом кислород, содержащийся в воде и топливе, входит в состав окислов CO и CO2, в которые также поступает и углерод из топлива. При использовании массовых долей gCO и  определяются находившиеся в них массовые доли кислорода go2 и углерода gc как:

определяются находившиеся в них массовые доли кислорода go2 и углерода gc как:

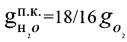

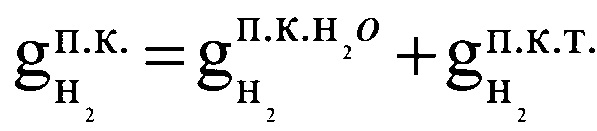

На основании полученной величины  определяется массовая доля воды

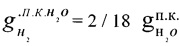

определяется массовая доля воды  , участвовавшая в процессе паровой конверсии как

, участвовавшая в процессе паровой конверсии как  , которая дает возможность оценить массовую долю водорода

, которая дает возможность оценить массовую долю водорода  , поступившего из воды в газовую пробу.

, поступившего из воды в газовую пробу.

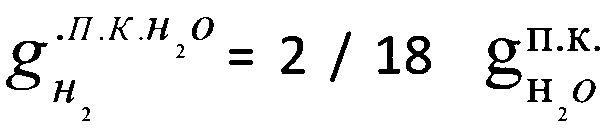

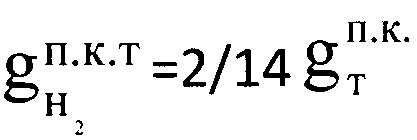

При производившейся оценке количества водорода, выделившегося из топлива при паровой конверсии  , использовалась брутто-формула летнего дизельного топлива Л-02-62 ГОСТ 305-82 и керосина ТС-1, которые для расчетов можно принять одинаковыми и соответствующими СН2. В этом случае массовая доля топлива, участвующего в реализации паровой конверсии оценивалась как

, использовалась брутто-формула летнего дизельного топлива Л-02-62 ГОСТ 305-82 и керосина ТС-1, которые для расчетов можно принять одинаковыми и соответствующими СН2. В этом случае массовая доля топлива, участвующего в реализации паровой конверсии оценивалась как  , а массовая доля образовавшегося при этом водорода определялась как

, а массовая доля образовавшегося при этом водорода определялась как

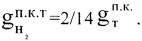

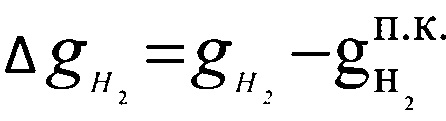

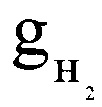

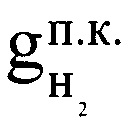

Таким образом, суммарная доля водорода, выделившегося в результате паровой конверсии равна

Как уже отмечалось, массовая доля водорода в составе газовых проб в случае появления в конверторе свободного углерода (кокса) всегда превышала

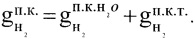

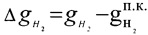

Количество этого топлива и углерода определялись величиной разности  , где

, где  - массовая доля водорода в синтез-газе.

- массовая доля водорода в синтез-газе.

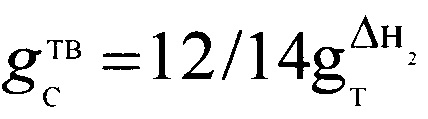

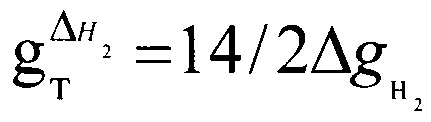

С использованием величины  оценивалась доля топлива, подвергавшегося термическому разложению, и количество выделившегося при этом из него твердого углерода как

оценивалась доля топлива, подвергавшегося термическому разложению, и количество выделившегося при этом из него твердого углерода как  и

и

Сущность заявляемого изобретения и возможность его практической реализации поясняется приведенным ниже описанием и чертежами.

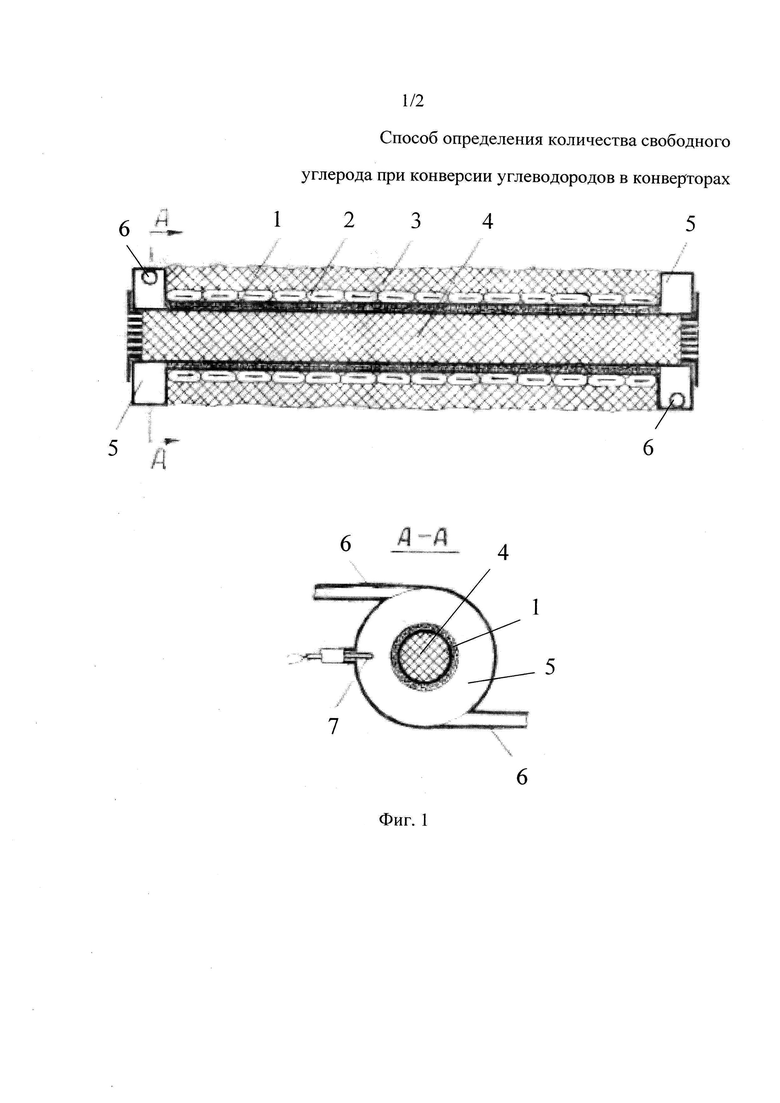

Фиг. 1 - схема опытного конвертора.

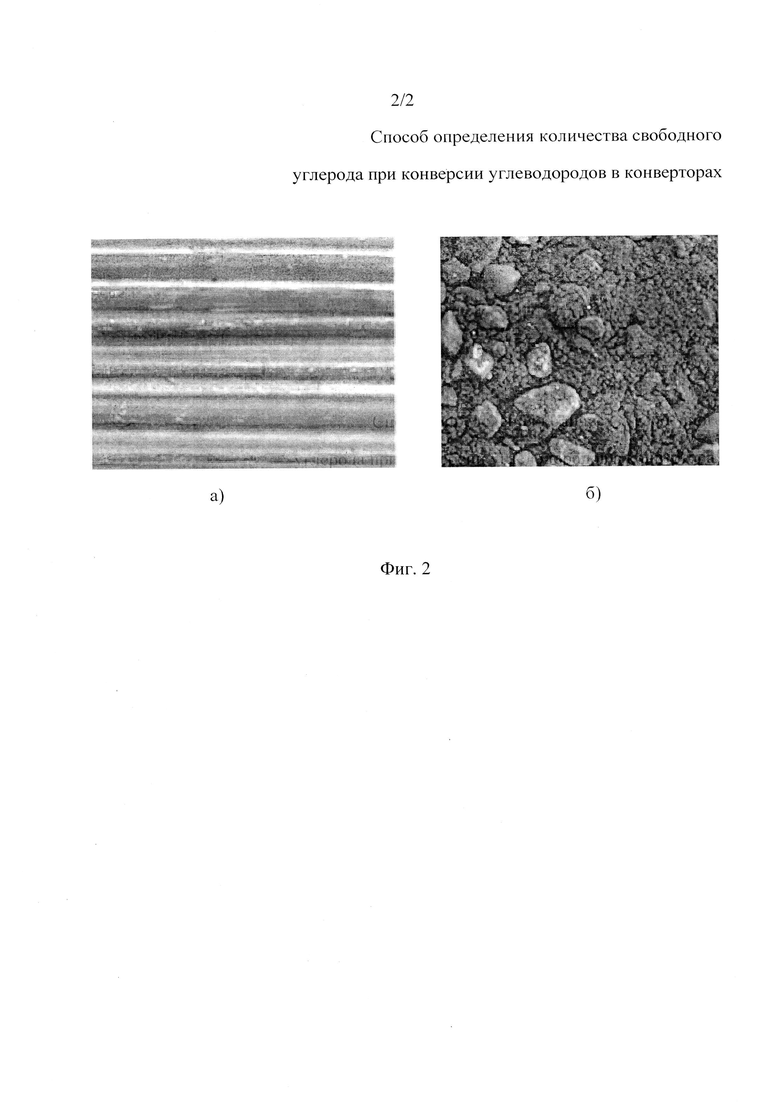

Фиг. 2 - поверхность ленточного гофрированного катализатора (а) и гранулы катализатора НИАП 04-02 с частицами кокса после 90 минут испытаний (б).

1 - конвертор с катализатором;

2 - ленточный электронагреватель;

3 - наружная теплоизоляция;

4 - внутренняя теплоизоляция;

5 - узлы подачи смеси паров топлива с водяным паром и выхода синтез-газа;

6 - каналы подачи смеси паров топлива с парами воды;

7 - термопара.

Экспериментальная проверка предлагаемого способа оценки количества свободного углерода, выделяющегося в продуктах конверсии углеводородов при непрерывной работе конверторов без их остановки, осуществлялась с использованием созданного для этой цели опытного конвертора (см. Фиг. 1)

Нагрев теплопередающей стенки конвертора 1 производился ленточным электронагревателем 2, намотанным на внешнюю поверхность стенки. На наружную поверхность конвертора 1 поверх ленточного электронагревателя 2 была нанесена высокотемпературная изоляция 3. Аналогичная теплоизоляция была размещена во внутреннем канале 4 конвертора. Входные и выходные узлы 5 конвертора по своей конструкции не отличаются друг от друга. Любые из них могли использоваться как для подачи смеси паров топлива с парами воды через два тангенциальных канала 6, так и для удаления образовавшегося синтез-газа. В каждом из указанных узлов были установлены хромель-алюмелевые термопары 7.

При проведении экспериментов с использованием рассмотренного опытного конвертора 1 подача в него топлива и воды производилась в виде их паровой смеси, которая предварительно готовилась в испарителе (на чертеже не указан). Чтобы исключить наличие неиспаренных капель топлива в паровой смеси, ее нагрев в испарителе осуществлялся до температур не ниже 400°С, так как для применяемого дизельного топлива марки Л-02-62 ГОСТ 305 конец его кипения соответствует 365°С.

Для выполнения поставленной задачи использовались 5 различных типов катализаторов, которые охватывают весь диапазон данных по выделению свободного углерода в зависимости от типов применявшихся катализаторов, среди которых были промышленные катализаторы, созданные в НИАП и ГИАП, и в РНЦ «Прикладная химия». Параметры режимов испытаний образцов промышленных катализаторов и состав полученного синтез-газа приведены в Таблице 1.

Применявшийся опытный конвертор, схема которого представлена на Фиг. 1, был изготовлен из стали 12X18Н10Т с применением стандартных труб 63,5×2 и 50×3,5. При этом общая длина конвертора составляла 500 мм. Анализируя полученные экспериментальные результаты, следует учитывать, что при применении хроматографического метода определения составов газовых проб статистическая погрешность не превышала 2%.

Анализируя результаты, приведенные в Таблице 1, следует отметить данные, относящиеся к испытаниям катализатора, изготовленного из никелевой сетки. Они свидетельствуют, что зафиксированное с использованием этого катализатора количество свободного углерода в составе синтез-газа не превышает статистической погрешности, равной 2%. Самые лучшие результаты, которые были получены при исследовании всех образцов катализаторов относятся к гофрированному ленточному катализатору. Этот катализатор был изготовлен с использованием ленты из нержавеющей стали марки Х15Ю5 с толщиной 0,1 мм. На нее наносилась подложка из окиси алюминия, а на подложку - каталитическое никелевое покрытие. После специальной термообработки лента гофрировалась и разрезалась на нужную ширину. Ленточный гофрированный катализатор обладал высокой теплопроводностью и высокой жаростойкостью, высокой стойкостью к тепловым ударным нагрузкам и высокой каталитической активностью. Результаты испытаний ленточного гофрированного катализатора представлены в Таблице 2. Все испытания осуществлялись без разборки конвертора и без замены катализатора.

Анализируя приведенные в Таблице 2 результаты испытаний, необходимо отметить, что только при испытаниях ленточного гофрированного катализатора метод оценки наличия в конверторе углерода (кокса) зафиксировал его отсутствие. Только в данном случае разность  , определявшая появление водорода совместно с углеродом в результате термического разложения части топлива оказалась не только незначительной, но и отрицательной. Доказательство отсутствия углерода в конверторе было получено после окончания испытаний ленточного гофрированного катализатора при его визуальном осмотре.

, определявшая появление водорода совместно с углеродом в результате термического разложения части топлива оказалась не только незначительной, но и отрицательной. Доказательство отсутствия углерода в конверторе было получено после окончания испытаний ленточного гофрированного катализатора при его визуальном осмотре.

На Фиг. 2 представлена фотография участка поверхности ленточного гофрированного катализатора (а) и для сравнения приведена фотография (б) катализатора НИАП 04-02, гранулы которого покрыты коксом, а в свободном пространстве между гранулами образовалось большое количество углерода.

Результаты, полученные при экспериментальных исследованиях, проведенных с применением опытного конвертора с целью доказательства возможности практического использования патентуемого способа определения количества свободного углерода в конверторах с использованием газового анализа, позволяют сделать следующие выводы:

1. Величины массовых концентраций свободного углерода, которые можно определить с использованием предлагаемого нового способа в составе синтез-газа при выходе конверторов на стационарный режим, позволяют оценить активность выбранных катализаторов, а также их влияние на выделение нежелательного углерода.

2. Определение количества, выделяющегося свободного углерода в процессе непрерывной работы конверторов без их остановки, позволяют оценить допустимые периоды их эксплуатации без замены потерявших активность катализаторов.

Таким образом, достигается технический результат заявляемого способа, а именно упрощение способа определения количества свободного углерода при конверсии углеводородов в конверторах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527281C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ РАБОТЫ УСТРОЙСТВА ПОДГОТОВКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭНЕРГОУСТАНОВКАХ | 2010 |

|

RU2443764C1 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА ДЛЯ СИНТЕЗА СПИРТОВ | 1970 |

|

SU273173A1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

Изобретение относится к способам получения водорода в местах его применения, минуя стадию его хранения, и касается способа определения количества свободного углерода при конверсии углеводородов в конверторах. Способ включает отбор проб и определение количества углерода на катализаторе, отбор проб производят из газовой фазы на выходе из конвертора, затем анализируют состав отобранной газовой фазы, далее на основании содержания проб определяется массовая доля находящегося в них водорода и по формуле рассчитывается количество свободного углерода, по величине массовой доли водорода. Изобретение обеспечивает упрощение способа определения количества свободного углерода при конверсии углеводородов в конверторах, позволяет не только использовать способ в процессе непрерывной работы конвертора на любых режимах, но и с достаточной точностью дает определить массовые доли свободного углерода в составе синтез-газа. 2 ил., 1 табл.

Способ определения количества свободного углерода при конверсии углеводородов в конверторах, включающий отбор проб и определение количества углерода на катализаторе, отличающийся тем, что отбор проб производят из газовой фазы на выходе из конвертора, затем анализируют состав отобранной газовой фазы, далее на основании содержания проб определяют массовую долю находящегося в них водорода, а количество свободного углерода определяют по величине массовой доли водорода по формуле:  , где:

, где:

- доля топлива, подвергавшегося термическому разложению,

- доля топлива, подвергавшегося термическому разложению,  ;

;

, где

, где - массовая доля водорода в синтез-газе по результатам газового анализа;

- массовая доля водорода в синтез-газе по результатам газового анализа;

-  - суммарная доля водорода, выделившегося в результате паровой конверсии,

- суммарная доля водорода, выделившегося в результате паровой конверсии,  ;

;

-  - массовая доля водорода, поступившего из воды в газовую пробу;

- массовая доля водорода, поступившего из воды в газовую пробу;

-  - массовая доля образовавшегося водорода из массовой доли топлива, участвующего в реализации паровой конверсии.

- массовая доля образовавшегося водорода из массовой доли топлива, участвующего в реализации паровой конверсии.

| Устройство для определения концентрации сажи | 1978 |

|

SU731356A1 |

| Способ определения количества свободного углерода в чугуне | 1979 |

|

SU877416A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОБОДНОГО УГЛЕРОДА В МЕТАЛЛИЧЕСКОМ БЕРИЛЛИИ | 0 |

|

SU331284A1 |

| ЛЕБЕДЕВ А.Н., ГАПЛЕВСКАЯ Н.И | |||

| Исследование процесса конверсии газообразного топлива перед его сжиганием в промышленных печах | |||

| Донецький нацiональний технiчний унiверситет | |||

| Науковi працi | |||

| "Металургiя" | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

| JAVED AKHTAR et al | |||

| Determination of Microamount of Carbon in Selected Samples of Iron, Steels, Ferro-Alloys and Metal Powder | |||

| Jour | |||

| Chem | |||

| Soc | |||

| Pak | |||

| Vol | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

2018-02-02—Публикация

2016-09-26—Подача