Изобретение относится к цветной металлургии, а именно к способом изменения структуры упорядочивающихся сплавов Cu-Pd. Изобретение может быть использовано в приборостроении, например, при производстве контактных материалов или резисторных затворов.

Эксплуатационные характеристики резистивных материалов определяются двумя основными параметрами: удельным электрическим сопротивлением и механическими свойствами (в основном: пределом текучести и пластичностью). Эти параметры являются взаимосвязанными, причем значительное улучшение одного из них приводит к негативному изменению другого.

Для повышения электропроводящих свойств в сплавах на основе палладия используется процесс атомного упорядочения. К примеру, в системе сплавов Cu-Pd исходная разупорядоченная ГЦК-фаза превращается в упорядоченную по типу В2 сверхструктуру с ОЦК-решеткой. В ходе такого фазового превращения типа беспорядок → порядок изменяются все физические свойства сплавов, а их электросопротивление снижается в разы. Так, известно, что удельное электрическое сопротивление сплава Cu-40aT.%Pd в разупорядоченном состоянии достигает ρ=28×10-8 Ом⋅м, но оно падает до ρ=6,5×10-8 Ом⋅м при формировании в этом сплаве упорядоченной структуры. Однако, предел текучести сплава Cu-40ат.%Pd очень низкий и не превышает σ0,2≈350 МПа [Volkov A.Yu. Improvements to the Microstructure and Physical Properties of Pd-Cu-Ag Alloys // Platinum Metals Review, 2004, v. 48, No. 1, 3-12]. Проблема повышения механических свойств, как правило, решается увеличением дефектности структуры материала за счет сильной пластической деформации. Однако такой подход вызывает одновременный рост электрического сопротивления.

Анализ разработок показывает, что на сегодняшний день нет материала, в котором за счет небольшого изменения способа обработки можно было бы получать широкий интервал значений электропроводности с сохранением высокопрочного состояния. Известные способы позволяют изготавливать резистивные материалы только с дискретным сочетанием электропроводности и прочностных свойств.

Известен способ получения резистивного материала с высокой прочностью из сплавов Cu-Pd за счет формирования в них двухфазной структуры, состоящей из мелких зерен упорядоченной и разупорядоченной фаз [А.Б. Телегин, Н.Н. Сюткин, О.Д. Шашков. Структура и механические свойства упорядоченного сплава медь-палладий // Физика металлов и металловедение, 1981, т. 52, №3, с. 627-633]. Использование такого способа рассмотрено на примере сплава Cu-40ат.%Pd. Для его осуществления образец после предварительной деформации на 90% выдерживали в печи в течение 12 часов при температуре 250°С, что существенно ниже критической температуры упорядочения данного сплава (Tc=600°С). При этом в образце формировалась двухфазная мелкозернистая (размер зерна d~2÷3 мкм) структура «микродуплекс», состоящая из приблизительно равных объемных долей упорядоченной и разупорядоченной фаз. Предел текучести сплава после обработки составлял σ0,2≈620 МПа; удлинение до разрыва: δ≈20%. Электросопротивление материала после такой обработки в этой статье не измерялось, но, по нашим оценкам, оно приблизительно составляло: ρ≈9×10-8 Ом⋅м.

Этот способ предлагает формировать в материале крайне неравновесное состояние. Фактически, суть способа заключается в прерывании процесса упорядочения на промежуточной стадии. Действительно, взятый в изобретении сплав Cu-40ат.%Pd после завершения превращения беспорядок → порядок имеет однофазное, хорошо упорядоченное состояние. Кроме того, следует учитывать, что скорость процесса атомного упорядочения в этом сплаве очень велика: как показали наши исследования [А.Ю. Волков. Кинетика фазовых превращений в сплаве Cu-40ат.%Pd после пластической деформации // Физика металлов и металловедение, 2000, т. 90, №6, с. 64-71], при температуре 400°С процесс атомного упорядочения в сплаве указанного состава осуществляется за несколько минут. Именно поэтому отжиг материала производится при такой низкой температуре (250°С).

Очевидно, что полученное таким методом двухфазное состояние в этом сплаве является термически нестабильным: при небольшом перегреве в ходе изготовления или случайном нагреве в процессе эксплуатации в нем происходит быстрый рост зерен упорядоченной фазы, сопровождающийся резким падением прочностных свойств. Таким образом, рассматриваемый способ позволяет сформировать из сплава Cu-40ат.%Pd резистивный материал с очень узким диапазоном функциональных характеристик (совокупности высокой прочности и требуемого электросопротивления). Кроме того, полученный материал чрезвычайно требователен к температурным условиям при хранении и эксплуатации.

Известен также «Способ изготовления материала для слаботочных контактов из упорядочивающегося сплава на основе палладия» [Патент РФ №2217524]. Приведенный в этом изобретении состав сплава (мас.%): медь 47,2; палладий 52,8 по содержанию компонентов аналогичен сплаву Cu-40ат.%Pd в известном способе [А.Б. Телегин, Н.Н. Сюткин, О.Д. Шашков. Структура и механические свойства упорядоченного сплава медь-палладий // Физика металлов и металловедение, 1981, т. 52, №3, с. 627-633]. Проволоку после предварительной деформации волочением на 82% помещали в печь, нагретую до температуры 850°С, и выдерживали в интервале времени от 5 до 15 минут.

Таким образом, отжиг сплава производили при температуре выше критической температуры упорядочения при скорости нагрева более 100 град/мин. Технический результат, который достигается при осуществлении изобретения: создание в сплаве особого структурного состояния, в котором микродомены с атомно-упорядоченной структурой встроены в дислокационный каркас, наследованный после предварительной сильной деформации. Предел текучести сплава после такой обработки составляет σ0,2≈650 МПа; удлинение до разрыва: δ≈20%, удельное электросопротивление: ρ≈7.5×10-8 Ом⋅м.

Использованный в этом способе подход вновь заключается в формировании двухфазной структуры в сплаве, который в равновесном состоянии является однофазным. Недостатки способа в целом такие же, что описаны выше для известного способа [А.Б. Телегин, Н.Н. Сюткин, О.Д. Шашков. Структура и механические свойства упорядоченного сплава медь-палладий // Физика металлов и металловедение, 1981, т. 52, №3, с. 627-633]: физико-механические свойства такой неравновесной структуры чрезвычайно требовательны к температурным условиям изготовления, хранения и эксплуатации. Кроме того, в данном случае накладываются дополнительные ограничения на температурно-временные условия обработки: очень трудно обеспечить повторяемость свойств образцов после высокотемпературного отжига, продолжительность которого измеряется несколькими минутами.

Наиболее близким способом к заявляемому является «Способ изготовления материала для слаботочных контактов из упорядочивающегося сплава на основе палладия» [Патент РФ №2083717]. Для получения высоких прочностных свойств в этом способе так же, как и в приведенных выше аналогах, предлагалось использовать формирование двухфазной структуры. Однако, в отличие от них, в данном случае сплав Cu-Pd дополнительно легировали золотом и серебром. Технический результат, который обеспечивал решение поставленной задачи по повышению прочности и пластичности, а также снижению удельного электросопротивления материала, заключался в создании в сплаве специальной структуры типа «микродуплекс», состоящей из зерен упорядоченной по типу В2-фазы CuPd и зерен разупорядоченной фазы на основе Au-Ag с ГЦК-решеткой. Сплав получали из шихты, содержащей следующие компоненты (мас.%):

Медь 24-32

Золото 16-20

Серебро 10-18

Палладий - остальное.

Способ включает деформацию сплава с обжатием более 80% и последующий отжиг при температуре ниже критической температуры упорядочения при нагреве со скоростью не более 30 град./мин. Предел текучести сплава после такой обработки составлял σ0,2≈1176 МПа; удлинение до разрыва: δ≈20%, удельное электросопротивление: ρ≈8×10-8 Ом⋅м.

Основным недостатком способа является невозможность одновременного получения в предлагаемом сплаве CuPdAuAg высокопрочного состояния в сочетании с широком диапазоном значений удельного электросопротивления, что объясняется особенностями состава сплава. Прочностные свойства этого сплава формируются за счет фазы выделения на основе серебра, поэтому высокопрочному состоянию материала соответствует только вполне определенное значение удельного электросопротивления. Действительно, в отличие от известного способа [А.Б. Телегин, Н.Н. Сюткин, О.Д. Шашков. Структура и механические свойства упорядоченного сплава медь-палладий // Физика металлов и металловедение, 1981, т. 52, №3, с. 627-633], в данном случае нерационально прерывать отжиг на какой-то промежуточной стадии превращения: даже при комнатной температуре в таком сложнолегированном сплаве будут медленно протекать процессы старения с выделением мелкодисперсной фазы на основе серебра, что приведет к охрупчиванию материала и росту его электросопротивления. Увеличение длительности отжига сплава CuPdAuAg также не позволяет решить поставленную задачу по достижению высокопрочного состояния в сочетании с широком диапазоном значений удельного электросопротивления. В этом случае будет происходить укрупнение мелкодисперсных выделений с закономерным падением прочностных свойств. Кроме того, недостатком способа является необходимость использования дорогостоящих легирующих элементов: серебра и, в особенности, золота. Дополнительно следует отметить, что формирование в результате предлагаемой обработки фазы выделения на основе серебра снижает коррозионную стойкость материала ввиду повышенной склонности серебра к образованию сульфидов.

В основу изобретения положена задача расширения интервала значений удельного электросопротивления резистивного материала при сохранении его прочностных характеристик и сокращении сроков изготовления.

Поставленная задача решается тем, что в способе изготовления резистивного материала из упорядочивающегося сплава Cu-Pd, включающем пластическую деформацию и последующий отжиг, согласно изобретению обработке подвергают сплав, содержащий от 48 до 55 ат.% палладия, пластическую деформацию осуществляют на 80-95%, перед которой проводят предварительный отжиг, причем предварительный и последующий отжиги проводят при температуре ниже критической температуры упорядочения сплава в интервале 250÷450°С.

При этом скорость нагрева при предварительном и последующем отжигах составляет 10÷100 град./мин.

Использование для изготовления резистивного материала бинарного упорядочивающегося сплава Cu-Pd с содержанием палладия от 48 до 55 ат.% позволяет получить высокопрочное состояние с широким интервалом значений удельного электросопротивления, что достигается путем формирования двухфазной (порядок + беспорядок) ультрамелкодисперсной структуры типа «микродуплекс», состоящей из упорядоченной по типу В2 фазы с ОЦК-решеткой и зерен неупорядоченной фазы с ГЦК-решеткой. В отличие от наиболее близкого аналога [Патент РФ №2083717], в данном изобретении элементный состав зерен обеих фаз одинаков и состоит только из атомов меди и палладия, что обеспечивает повышенную коррозионную стойкость вследствие отсутствия серебра, и снижение стоимости резистивного материала, так как золото и серебро не используются. Основным отличием от известных решений является введение предварительного отжига, который осуществляют перед пластической деформацией для создания в сплаве большого количества зародышей упорядоченной фазы, что снижает время последующего отжига и приводит к значительному упрочнению материала за счет измельчения структуры.

В соответствии с фазовой диаграммой [P.R. Subramanian, D.E. Laughlin. Cu-Pd (Copper-Palladium) // Journal of Phase Equilibria, 1991, v. 12, No. 2, p. 231-243], сплавы Cu-Pd вблизи эквиатомного состава, содержащие от 48 до 55 ат.% палладия, не формируют однофазную упорядоченную структуру: равновесным для них является двухфазное состояние (порядок + беспорядок), что обеспечивает высокую термическую стабильность двухфазной структуры, формирующейся в результате использования предлагаемого технического решения. Таким образом, предлагаемая нами операция по формированию двухфазной структуры и выбранный состав сплава отличаются от применяемых ранее при разработке контактных материалов из упорядочивающихся сплавов на основе палладия. Действительно, в приведенных выше известных решениях для формирования двухфазной структуры «микродуплекс» использовали либо прерывание отжига на промежуточной стадии упорядочения сплава Cu-40ат.%Pd (в равновесном состоянии этот сплав является однофазным, упорядоченным по типу В2), либо использовали легирование бинарной системы медь-палладий (к примеру, серебром и/или золотом).

Предлагаемое техническое решение впервые позволяет получать в упорядочивающемся сплаве Cu-Pd заданный уровень удельного электросопротивления в широком интервале значений при одновременном сохранении высоких прочностных свойств.

Известные способы не позволяют решить такую задачу, поскольку в результате их использования в сплавах Cu-Pd формируются высокопрочные структурные состояния с низкими значениями удельного электросопротивления в диапазоне: ρ≈(7,5÷9)×10-8 Ом⋅м. Сплавы с таким уровнем электросопротивления востребованы в технике как контактные материалы для передачи слабого электрического сигнала. В то же время, промышленности требуются резистивные материалы с более высоким электросопротивлением (к примеру, ρ≈(15÷20)×10-8 Ом⋅м) для использования в потенциометрах. Предлагаемое нами техническое решение позволяет эффективно управлять значением удельного электросопротивления материала за счет изменения объемного соотношения упорядоченной и разупорядоченной фаз в двухфазном сплаве, что обеспечивается подбором температурно-временных условий отжигов и степени предварительной деформации.

В отличие от известных способов, сплавы выбранных составов в процессе отжигов остаются мелкозернистыми, что обеспечивает резистивному материалу сохранение высоких прочностных свойств. Это объясняется еще одной особенностью выбранных сплавов: чрезвычайно низкой скоростью формирования их структуры. К примеру, известно, что фазовое превращение в сплаве Cu-50ат.%Pd продолжается несколько месяцев [P.R. Subramanian, D.E. Laughlin. Cu-Pd (Copper-Palladium) // Journal of Phase Equilibria, 1991, v. 12, No. 2, p. 231-243]. По этой причине сплавы Cu-Pd, содержащие от 48 до 55 ат.% палладия, практически не исследованы и на практике ранее не применялись.

Проблема снижения длительности изготовления резистивного материала решается в заявляемом способе с помощью введения предварительного отжига. Его физический смысл заключается в следующем. Происходящее в сплаве фазовое превращение беспорядок->порядок является диффузионно-контролируемой реакцией, поэтому для ее начала требуется достаточно продолжительный инкубационный период, в ходе которого происходит зарождение новой упорядоченной фазы. Использование дополнительной обработки как раз и решает задачу по предварительному формированию зародышей упорядоченной фазы в сильно деформированной матрице. Как показали наши исследования [O.V. Antonova, A.Yu. Volkov. Changes of microstructure and electrical resistivity of ordered Cu-40Pd (at. %) alloy under severe deformation // Intermetallics, 2012, v. 21, p. 1-9], упорядоченная фаза в виде мелких кристаллитов сохраняется в сплавах Cu-Pd в процессе деформации до 95%.

Итак, в предлагаемом способе вводится предварительный отжиг, который проводят при температуре ниже критической температуры упорядочения сплава, что позволяет сформировать в сплаве некоторое количество зерен упорядоченной фазы. Последующая деформация должна быть достаточно сильной (более 80%), чтобы одновременно решить две задачи: с одной стороны, она призвана разбить образовавшиеся в результате предварительного отжига зерна упорядоченной фазы на множество мелких кристаллитов (которые впоследствии будут являться зародышами) и, с другой стороны, полученная в результате этой деформации повышенная плотность дефектов должна стимулировать фазовое превращение беспорядок → порядок при последующем отжиге. Однако, эта деформация не должна превышать 95%, чтобы полностью не разрушить зародыши упорядоченной фазы.

Введение ограничения скоростей нагрева при предварительном и последующем отжигах в интервале от 10 до 100 град./мин объясняется следующими обстоятельствами. Еще более низкая скорость нагрева (т.е. ниже 10 град/мин) закономерно вызовет увеличение продолжительности отжига, что нерационально с точки зрения получения технического результата. Достижение скоростей нагрева выше 100 град/мин требует применения специальных нагревательных устройств и дополнительных расходов, но не приведет к расширению совокупности каких-либо свойств материала.

Проведение отжигов ниже критической температуры упорядочения сплава в интервале 250÷450°С предлагается вследствие того факта, что именно в этом температурном интервале скорость формирования двухфазной структуры сплавов максимальна. Температура отжига ниже 250°С приведет к существенному увеличению времени отжига. Отжиг выше указанного интервала приблизит сплав к температурной границе фазового перехода порядок-беспорядок, что вызовет деградацию двухфазной структуры. При этом в сплаве в основном будут формироваться зерна разупорядоченной фазы, что приведет к получению материала с низкими прочностными свойствами и высоким электросопротивлением.

Таким образом, технический результат, достигаемый заявляемым способом, заключается в расширении интервала значений удельного электросопротивления резистивного материала при сохранении повышенных прочностных характеристик и сокращении сроков его изготовления за счет формирования зародышей упорядоченной фазы в сплавах Cu-Pd, содержащих от 48 до 55 ат.% палладия.

Пример конкретного выполнения способа изготовления резистивного материала с широким диапазоном значений удельного электросопротивления приведем на сплаве состава Cu-49ат.%Pd. При использовании сплавов других составов из интервала, указанного в данном способе (от 48 до 55 ат.% палладия), значения их физико-механических свойств после аналогичных обработок будут несколько отличаться.

Предлагаемый способ реализован следующим образом. Сплав получали из шихты, содержащей медь и палладий, путем плавки под вакуумом с разливкой в графитовый тигель. Чистота исходных компонентов сплава - 99,98%). В результате был изготовлен слиток следующего состава: Cu-49,4ат.%Pd. Гомогенизация слитка проводилась при температуре 850°С в течение 1 часа с последующей закалкой в воду. Затем вальцовкой и волочением из слитка была изготовлена проволока. Обработка по предлагаемому способу включала промежуточный отжиг при температуре 400°С в течение 24 часов, после чего сплав подвергался деформации на 90%. Заключительный отжиг проводился при температурах 300 и 350°С (критическая температура упорядочения данного сплава Tc≈550°С). Для получения разных структурных состояний с отличающимися физико-механическими свойствами длительность заключительных отжигов варьировалась: 1; 3; 8 и 24 часа.

При проведении экспериментов образцы в вакууммированных стеклянных ампулах помещались в нагретую печь (т.е. скорость нагрева в данном случае не превышала 100 град/мин). Скорость охлаждения не играет особой роли и в данном случае образцы в ампулах остывали вместе с печью до комнатной температуры (т.е. в нашем случае скорость охлаждения составляла ~10 град/мин). Механические испытания проводили на разрывной машине ZD 10/90 при скорости растяжения 3 мм/мин. Электрическое сопротивление измеряли на постоянном токе I=10 мА стандартным четырехконтактным методом с использованием компьютеризированного измерительного комплекса, построенного на основе контроллеров ADAM. Микроструктура была аттестована в электронном микроскопе JEM-200CX и в сканирующем микроскопе Technai.

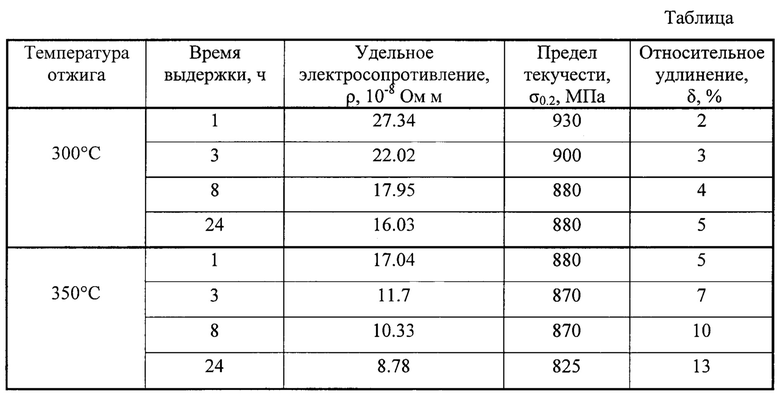

Полученные значения физико-механических свойств: удельного электросопротивления (ρ), предела текучести (σ0.2) и относительного удлинения до разрыва (δ) образцов сплава Cu-49Pd после различных обработок сведены в таблицу.

Как видно из таблицы, выбор состава сплава и введение предварительного отжига приводят к получению резистивного материала с широким интервалом значений удельного электросопротивления. Этот интервал зависит от температурно-временных условий обработки и, как следует из Таблицы, составляет: 8,78×10-8 Ом⋅м < ρ < 27,34×10-8 Ом⋅м. Таким образом, по сравнению с аналогами использование предложенного способа позволяет существенно расширить диапазон удельного электросопротивления материала в область более высоких значений. При этом прочностные свойства сплава находятся на достаточно высоком уровне: предел текучести (σ0.2) не падает ниже 825 МПа, что находится на уровне известных решений. Удлинение до разрыва (δ) находится в интервале от 2 до 13%, что также сопоставимо с известными решениями.

Высокие значения механических свойств приводят к повышению износостойкости и надежности передачи электрического сигнала за счет обеспечения возможности работы материала в области упругих напряжений. В свою очередь, широкий диапазон значений электрического сопротивления, который можно получить на одном сплаве за счет небольшого изменения температурно-временных условий обработки, обеспечивает возможность использования предлагаемого способа для изготовления как слаботочных скользящих контактных пар (с низким электросопротивлением), так и в качестве проволоки для намотки потенциометрических датчиков (где требуется повышенное сопротивление). Кроме того, отсутствие дополнительных легирующих элементов повышает надежность электроконтактирования вследствие высокой коррозионной стойкости бинарного сплава Cu-Pd.

Таким образом, предлагаемый способ изготовления резистивного материала обеспечивает по сравнению с известными аналогами следующие преимущества:

1. Выбранный состав сплавов Cu-Pd имеет высокую термическую стабильность в двухфазном состоянии, что обеспечивает сохранение оптимального сочетания физико-механических свойств при случайных перегревах или длительном хранении.

2. Способ позволяет получить высокопрочное состояние с широким диапазоном значений удельного электросопротивления, что может быть использовано при разработке резистивных материалов с широким спектром применения: от контактных пар для передачи слабых электрических сигналов до потенциометрических датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СЛАБОТОЧНЫХ КОНТАКТОВ ИЗ УПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 2002 |

|

RU2217524C1 |

| Способ изготовления электрических контактов из сплавов на основе золота | 2022 |

|

RU2781061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СЛАБОТОЧНЫХ КОНТАКТОВ ИЗ УПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1995 |

|

RU2083717C1 |

| Способ термической обработки контактной пары из золото-медного сплава ЗлМ-80 для электрических слаботочных скользящих контактов | 2019 |

|

RU2716366C1 |

| Способ обработки сплавов "палладий-серебро-медь | 1978 |

|

SU939588A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТОНКОЙ ФОЛЬГИ ТВЕРДОГО РАСТВОРА Pd-Cu С КРИСТАЛЛИЧЕСКОЙ РЕШЕТКОЙ ТИПА CsCi | 2013 |

|

RU2535843C1 |

| МАТЕРИАЛ МЕТАЛЛОПЛЕНОЧНОГО РЕЗИСТИВНОГО СЛОЯ И СПОСОБ ПОЛУЧЕНИЯ РЕЗИСТИВНОГО СЛОЯ НА ЕГО ОСНОВЕ | 2001 |

|

RU2280905C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ПОЛОСЫ ИЗ МАГНИТОМЯГКОГО СПЛАВА И ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2012 |

|

RU2630737C2 |

| Способ термической обработки сплавов на основе золота | 1974 |

|

SU521352A1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

Изобретение относится к цветной металлургии, а именно к способам изменения структуры упорядочивающихся сплавов Cu-Pd. Изобретение может быть использовано в приборостроении, например, при производстве контактных материалов или резисторных затворов. Способ изготовления резистивного материала из упорядочивающегося сплава Cu-Pd включает пластическую деформацию и последующий отжиг, при этом обработке подвергают сплав, содержащий от 48 до 55 ат. палладия, пластическую деформацию осуществляют на 80-95%, перед которой проводят предварительный отжиг, причем предварительный и последующий отжиги проводят при температуре ниже критической температуры упорядочения сплава в интервале 250÷450°С. Технический результат заключается в расширении интервала значений удельного электросопротивления резистивного материала при сохранении повышенных прочностных характеристик и сокращении сроков его изготовления за счет формирования зародышей упорядоченной фазы в сплавах Cu-Pd, содержащих от 48 до 55 ат.%. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления резистивного материала из упорядочивающегося сплава Cu-Pd, включающий пластическую деформацию и последующий отжиг, отличающийся тем, что обработке подвергают сплав, содержащий от 48 до 55 ат.% палладия, пластическую деформацию осуществляют на 80-95%, перед которой проводят предварительный отжиг, причем предварительный и последующий отжиги проводят при температуре ниже критической температуры упорядочения сплава в интервале 250÷450°С.

2. Способ по п. 1, отличающийся тем, что скорость нагрева при предварительном и последующем отжигах составляет 10÷100 град./мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СЛАБОТОЧНЫХ КОНТАКТОВ ИЗ УПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1995 |

|

RU2083717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СЛАБОТОЧНЫХ КОНТАКТОВ ИЗ УПОРЯДОЧИВАЮЩЕГОСЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 2002 |

|

RU2217524C1 |

| JP 05174663 A, 13.07.1993 | |||

| JP 3061079 B2, 10.07.2000 | |||

| EP 2927995 A1, 07.10.2015. | |||

Авторы

Даты

2018-02-05—Публикация

2016-05-04—Подача