Область техники

Настоящее изобретение относится к области защиты окружающей среды и, в частности, относится к способу рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама.

Уровень техники

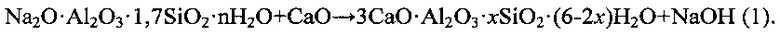

Алюминий представляет собой основной объект производства в отрасли цветной металлургии Китая; вплоть до 2013 г. производство первичного алюминия в Китае могло доходить до 1800000 тонн, а производство оксида алюминия могло приближаться к величине 4000000 тонн, что делало страну мировым лидером в этой области. В настоящее время более 80% оксида алюминия в Китае производят с применением процесса Байера, при этом кремнийсодержащая фаза в боксите в процессе производства оксида алюминия по способу Байера может превратиться в натрия алюмосиликат гидрат (Na2O⋅Al2O3⋅1,7SiO2⋅nH2O), то есть неиспользование 1 килограмма оксида кремния в минерале может вызвать потерю 1 килограмма оксида алюминия в красном шламе и приводить к потери щелочи в количестве 0,608 килограмма. С щелочью и алюминием в красном шламе связано две проблемы: во-первых, содержание щелочи слишком высокое, поэтому красный шлам невозможно использовать в цементной и других важных отраслях промышленности; во-вторых, при обработке низкосортного боксита потери оксида алюминия чересчур большие, а общее количество произведенного продукта сравнительно низкое.

Для высокоэффективного использования красного шлама и извлечения ценных элементов, промышленные предприятия по производству алюминия в Китае проводили большое количество работ по исследованию и разработке, при этом существующие технологии использования красного шлама в целом можно разделить на два вида: в первом виде в целом используют универсальное промышленное сырье, как описано в заявке на изобретение №200910303512 Кайюаня и др.  , поэтому зола, красный шлам, известь, цементный клинкер, гипс и добавки являются сырьем, и красный шлам после сушки и цементный клинкер перемешивают и размалывают; известь и гипс дробят; добавки смешивают в определенных пропорциях для получения раствора; после равномерного смешивания летучей золы, красного шлама, извести, цементного клинкера, гипса и добавок, в виде мелкого помола можно затем получить большой объем цемента с добавкой летучей золы; и в заявке на изобретение №200710105971 Ванвенчжу и др.

, поэтому зола, красный шлам, известь, цементный клинкер, гипс и добавки являются сырьем, и красный шлам после сушки и цементный клинкер перемешивают и размалывают; известь и гипс дробят; добавки смешивают в определенных пропорциях для получения раствора; после равномерного смешивания летучей золы, красного шлама, извести, цементного клинкера, гипса и добавок, в виде мелкого помола можно затем получить большой объем цемента с добавкой летучей золы; и в заявке на изобретение №200710105971 Ванвенчжу и др.  используют свойства таких материалов, как красный шлам в виде твердых отходов, возникающий в процессе промышленного производства алюминия (агломерация, процесс Байера), котельный шлак, хвосты после обогащения руды, зола из инсинераторов, шлак из газификаторов угля, производственные отходы в виде жидкой грязи, становиться посредством технологии сушки, измельчения, рационального дозирования, механического формования (расплющивание, сжатие), уплотнения или агломерации материалом для дорог и материалом для строительства стен нового типа.

используют свойства таких материалов, как красный шлам в виде твердых отходов, возникающий в процессе промышленного производства алюминия (агломерация, процесс Байера), котельный шлак, хвосты после обогащения руды, зола из инсинераторов, шлак из газификаторов угля, производственные отходы в виде жидкой грязи, становиться посредством технологии сушки, измельчения, рационального дозирования, механического формования (расплющивание, сжатие), уплотнения или агломерации материалом для дорог и материалом для строительства стен нового типа.

Другим видом является извлечение ценных металлических элементов по отдельности, для которого наиболее характерно применение способа агломерации и обработки получаемого в процессе Байера красного шлама или применение способа кислого обесщелачивания, чтобы по отдельности извлекать ценные металлические элементы. Как описано в заявке на изобретение №201010561605 Дуняфея и др.  , красный шлам, угольную пыль, известь и связующее вещество в соответствии с пропорцией равномерно перемешивают и прессуют для получения комков, подвергают сушке, восстанавливают в процессе плавки в печи с вращающимся подом, а затем измельчают и проводят магнитное разделение железа и алюминия в виде белого шлама; отделенное железо используют в электросталеплавильном производстве, литье стали и т.п., а алюминий в виде белого шлама используют в производстве высокосортного цемента или в качестве сырья для огнеупоров.

, красный шлам, угольную пыль, известь и связующее вещество в соответствии с пропорцией равномерно перемешивают и прессуют для получения комков, подвергают сушке, восстанавливают в процессе плавки в печи с вращающимся подом, а затем измельчают и проводят магнитное разделение железа и алюминия в виде белого шлама; отделенное железо используют в электросталеплавильном производстве, литье стали и т.п., а алюминий в виде белого шлама используют в производстве высокосортного цемента или в качестве сырья для огнеупоров.

Со способами, непосредственно применяемыми в существующих технологиях использования красного шлама, в целом связаны такие проблемы, как низкая стоимость продукции, низкая рентабельность и т.п.; кроме того, со способами извлечения ценных элементов по отдельности связаны такие проблемы, как высокое потребление энергии в существующих процессах обработки, высокие требования к оборудованию и т.п. Таким образом, в настоящее время красный шлам в промышленности по-прежнему обрабатывают разными способами, в которых применяют непосредственное накопление. Несмотря на то, что часть предприятий по производству оксида алюминия использует красный шлам после проведения обесщелачивания также для применения в цементной и других отраслях промышленности, при этом процесс непосредственного обесщелачивания по-прежнему характеризуется двумя проблемами: во-первых, для добавления в красный шлам, чтобы проводить обработку с обесщелачиванием, применяют известь; едва ли можно рекуперировать оксид натрия; и, несмотря на то что содержание щелочи в красном шламе может снижаться до норм, требуемых в цементной промышленности, удельная и общая рентабельность продукции сравнительно низкая; во-вторых, при обесщелачивании в низкоконцентрированном растворе щелочи или чистой воде получаемый после обесщелачивания красного шлама низкоконцентрированный раствор щелочи невозможно непосредственно использовать и необходимо применять способ выпаривания для концентрирования, что сравнительно повышает потребление энергии.

Суть изобретения

Цель настоящего изобретения заключается в лучшем осуществлении комплексного использования ценных элементов в красном шламе, а также в снижении потребления энергии и себестоимости в процессе обработки. Согласно настоящему изобретению предлагается способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации, то есть получаемый в процессе Байера красный шлам является сырьем, и посредством этапов преобразования с известкованием и обесщелачиванием в высококонцентрированной щелочи, преобразования с карбонизацией, низкотемпературного растворения алюминия и осаждения алюминия осуществляют рекуперацию щелочи и алюминия в красном шламе и обезвреживающую обработку получаемого в процессе Байера красного шлама.

Для достижения вышеуказанной цели техническое решение согласно изобретению представляет собой представленное ниже.

Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации включает следующие этапы.

(1) Преобразование с известкованием и обесщелачиванием

Получаемый в процессе Байера красный шлам смешивают с алюминатом кальция или известью и алюминатом кальция, в маточном растворе в виде высококонцентрированного раствора едкой щелочи проводят реакцию преобразования с известкованием и обесщелачиванием, при этом температура реакции составляет 80-180°С, время реакции составляет 10-60 мин, и получают пульпу; затем из пульпы удаляют твердые частицы, причем твердая фаза представляет собой известкованный остаток, при этом все кремнийсодержащие фазы, содержащиеся в красном шламе, превращаются в гидрогранат и становятся основным компонентом известкованного остатка твердой фазы, а жидкая фаза представляет собой высококонцентрированный раствор едкой щелочи; основная реакция преобразования с известкованием и обесщелачиванием следующая:

Кроме того, массовое отношение оксида кальция в указанных алюминате кальция или извести и алюминате кальция к красному шламу составляет (0,2~1,0):1.

Указанный маточный раствор в виде высококонцентрированного раствора едкой щелочи представляет собой раствор гидроксида натрия с концентрацией оксида натрия 100-300 г/л или раствор алюмината натрия с концентрацией оксида натрия 100-300 г/л.

Соотношение указанных смеси красного шлама с алюминатом кальция или известью и алюминатом кальция и маточного раствора в виде высококонцентрированного раствора едкой щелочи составляет (3-10):1 мл/г.

Поскольку, после того, как алюмосиликат натрия в красном шламе подвергают преобразованию с известкованием и обесщелачиванием, при котором натриевая щелочь полностью представлена в виде жидкой фазы, концентрация оксида натрия после проходящей реакции в высококонцентрированном растворе едкой щелочи в виде жидкой фазы повышается, то можно отобрать часть раствора едкой щелочи для восполнения щелочи, применяемой в процессе Байера и в реакции низкотемпературного растворения алюминия согласно изобретению; одновременно в соответствующих пропорциях отбирают оксид алюминия, растворенный в жидкой фазе в реакции преобразования с известкованием и обесщелачиванием, и вместе с отбираемым раствором едкой щелочи вводят в систему для осуществления процесса Байера или технологический процесс по технологии согласно изобретению, а оставшийся раствор едкой щелочи, непосредственно или после разбавления водой, получаемой в технологическом процессе согласно изобретению, можно повторно использовать в качестве маточного раствора в виде высококонцентрированного раствора едкой щелочи на этапе реакции преобразования с известкованием и обесщелачиванием.

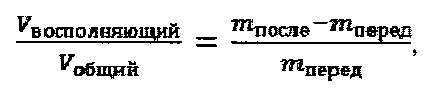

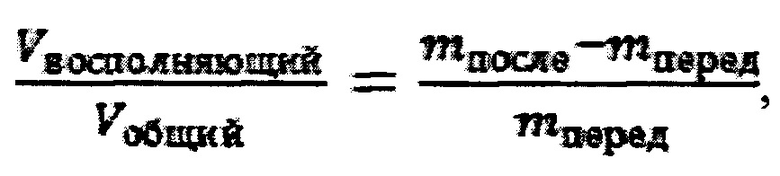

При этом пригодный отбираемый объем высококонцентрированного раствора едкой щелочи определяют из соотношения Vвосполняющий/Vобщий, пригодного отбираемого объема высококонцентрированного раствора едкой щелочи (Vвосполняющий) и объема высококонцентрированного раствора едкой щелочи (Vобщий), полученного после реакции преобразования с известкованием и обесщелачиванием, которое соответствует соотношению концентраций раствора едкой щелочи до и после реакции преобразования с известкованием и обесщелачиванием, при этом расчетное уравнение, в частности, следующее:

где Vвосполняющий представляет собой пригодный отбираемый объем раствора щелочи, Vобщий представляет собой общий объем высококонцентрированного раствора едкой щелочи после реакции преобразования с известкованием и обесщелачиванием, mпосле представляет собой концентрацию щелочи в высококонцентрированном растворе едкой щелочи после реакции преобразования с известкованием и обесщелачиванием, mперед представляет собой концентрацию щелочи в маточном растворе в виде высококонцентрированного раствора едкой щелочи перед реакцией преобразования с известкованием и обесщелачиванием.

Применяемый в указанном процессе известкования источник кальция представляет собой смесь алюмината кальция или алюмината кальция и извести, при этом на степень кристаллизации продуктов известкования влияет лишь процесс известкования с применением извести.

За счет реакции преобразования с известкованием и обесщелачиванием содержание оксида натрия в указанном известкованном остатке снижается до 1% и ниже.

(2) Преобразование с карбонизацией

После смешивания чистой воды с известкованным остатком с соотношением (3-15):1 мл/г в герметичной емкости в герметичную емкость подают CO2, при этом давление газа СО2 в процессе подачи постепенно увеличивают, чтобы парциальное давление газа СО2 в герметичной емкости доходило до 0,6-1,8 МПа, затем при 80-160°С проводят реакцию преобразования с карбонизацией в течение 10-240 мин, получают пульпу; пульпу подвергают разделению на жидкую и твердую фазу, при этом твердая фаза представляет собой получаемый в результате преобразования с карбонизацией остаток, основным компонентом которого является силикат кальция, карбонат кальция и гидроксид алюминия, а жидкая фаза представляет собой воду.

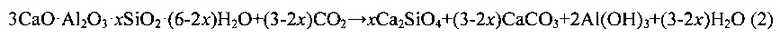

Основная реакция в случае реакции преобразования с карбонизацией представляет собой следующее:

На этапе реакции преобразования с карбонизацией средой преобразования выступает вода, при этом воду в этой реакции повторно используют.

После проведения реакции преобразования с карбонизацией большая часть гидрограната в известкованном остатке превращается в силикат кальция, при этом карбонат кальция и гидроксид алюминия входят в получаемый в результате преобразования с карбонизацией остаток, и содержание оксида натрия в получаемом в результате преобразования с карбонизацией остатке по-прежнему остается равным 1% и ниже.

(3) Низкотемпературное растворение алюминия

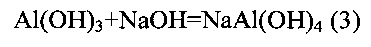

При температуре реакции 40-100°С и времени реакции 20-120 мин, посредством полученного на этапе (2) в результате преобразования с карбонизацией остатка и маточного раствора для низкотемпературного растворения алюминия, в котором концентрация гидроксида натрия составляет 50-150 г/л, проводят реакцию растворения алюминия, при этом извлекают гидроксид алюминия в получаемом в результате преобразования с карбонизацией остатке, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и получаемого в результате преобразования с карбонизацией остатка составляет (4-15):1 мл/г, и в результате реакции получают пульпу; пульпу подвергают разделению на жидкую и твердую фазу, при этом основным компонентом твердой фазы является красный шлам со структурой нового типа на основе силиката кальция и карбоната кальция, а жидкая фаза представляет собой раствор алюмината натрия; основная реакция при растворении алюминия следующая:

Реакцию преобразования с известкованием на этапе (2) и реакцию низкотемпературного растворения алюминия на этапе (3) можно проводить 1-5 раз.

Кроме того, гидроксид натрия в реакции низкотемпературного растворения алюминия мог быть высококонцентрированным раствором едкой щелочи, используемым в реакции растворения на этапе (1) преобразования с известкованием и получаемым после него.

Указанный красный шлам со структурой нового типа после промывки водой может быть сырьем для цементной промышленности, при этом промывную жидкость, получаемую при промывке, можно вернуть для добавления в реакцию преобразования с известкованием и обесщелачиванием на этапе (1) для восполнения потерь воды, вызванных восполнением щелочи в высококонцентрированном растворе едкой щелочи для процесса Байера или для реакции низкотемпературного растворения алюминия.

(4) Осаждение алюминия

Полученный на этапе (3) раствор алюмината натрия приводят в реакцию с содержащим кальций минералом, при этом массовое отношение оксида кальция в содержащем кальций минерале к оксиду алюминия в растворе составляет (1,3-2,5):1, и в условиях реакции, а именно при температуре осаждения 20-90°С и времени осаждения 1-60 мин, получают алюминат кальция в виде осадка и раствор гидроксида натрия.

Кроме того, указанный содержащий кальций минерал представляет собой содержащее оксид кальция сырье, которое содержит известь, алюминат кальция, остаток после карбонизации и т.д.

Указанный алюминат кальция в виде осадка возвращают с целью повторного использования в качестве источника кальция в реакции преобразования с известкованием и обесщелачиванием на этапе (1); указанный раствор гидроксида натрия возвращают с целью повторного использования в качестве маточного раствора для низкотемпературного растворения алюминия на этапе (3).

Основная идея настоящего изобретения следующая: а) после того как полученный в процессе Байера обычный красный шлам и алюминат кальция или алюминат кальция и известь подвергают реакции преобразования с известкованием и обесщелачиванием в маточном растворе в виде высококонцентрированного раствора едкой щелочи, натриевая щелочь в красном шламе переходит в жидкую фазу, получают известкованный остаток и высококонцентрированный раствор едкой щелочи; таким образом, для того чтобы в технологии согласно изобретению в полной мере использовать натриевую щелочь в красном шламе, можно из этого высококонцентрированного раствора едкой щелочи отобрать часть раствора едкой щелочи с целью восполнения щелочи для реакции низкотемпературного растворения алюминия в процессе Байера или на этапе (3) согласно изобретению, а оставшийся высококонцентрированный раствор едкой щелочи можно непосредственно использовать в качестве высококонцентрированного маточного раствора едкой щелочи, или, после разбавления промывной жидкостью, применяемой на этапе (3) для промывки красного шлама со структурой нового типа, в качестве высококонцентрированного маточного раствора едкой щелочи для повторного использования в реакции преобразования с известкованием и обесщелачиванием на этапе (1); b) после того как известкованный остаток и углекислый газ в воде подвергают реакции преобразования с карбонизацией, получают получаемый в результате преобразования с карбонизацией остаток и воду; полученную в результате реакции воду можно повторно использовать в такой реакции преобразования с карбонизацией; с) посредством получаемого в результате преобразования с карбонизацией остатка и раствора щелочи проводят реакцию низкотемпературного растворения алюминия, получают остатки и жидкость для растворения, при этом используемый в реакции раствор щелочи получают из отбираемой части раствора щелочи после реакции преобразования с известкованием и обесщелачиванием на этапе (1), а также из раствора щелочи, полученного осаждением алюминия на этапе (4); полученные в результате реакции остатки путем промывки водой выводят, и они могут быть материалом для получения цемента, а промывную воду можно вернуть в реакцию преобразования с известкованием и обесщелачиванием на этапе (1) для восполнения потерь воды, вызванных отбором раствора щелочи из высококонцентрированного раствора едкой щелочи; d) жидкость для растворения и содержащий кальций минерал приводят в реакцию и получают алюминат кальция в виде осадка и раствор гидроксида натрия; алюминат кальция возвращают в качестве источника кальция для реакции преобразования с известкованием и обесщелачиванием на этапе (1), а раствор гидроксида натрия возвращают для применения в реакции низкотемпературного растворения алюминия на этапе (3). Посредством завершенного технологического процесса согласно изобретению красный шлам используется полностью, то есть отбирается и используется абсолютно большая часть щелочи и оксида алюминия в красном шламе, высококонцентрированный маточный раствор едкой щелочи и вода в завершенном технологическом процессе используются повторно, в итоге выводятся только остатки, основной компонент которых представляет собой силикат кальция и карбонат кальция и которые можно непосредственно использовать в цементной промышленности, и в отношении этого завершенного технологического процесса снижается потребление энергии.

По сравнению с аналогами, известными из уровня техники, особенности и преимущества настоящего изобретения следующие:

(1) способ обеспечивает возможность полного использования красного шлама, при этом в технологическом процессе не возникает отходов и различное сырье в технологическом процессе можно использовать повторно;

(2) из обработанного этим способом красного шлама можно рекуперировать не только содержащийся в нем оксид натрия, но и содержащийся в нем оксид алюминия, при этом общая рентабельность относительно высокая;

(3) согласно этому способу при обработке красного шлама преобразованием с известкованием и обесщелачиванием применяется высококонцентрированный раствор щелочи, при этом концентрация раствора щелочи, получаемого после обесщелачивания красного шлама, высокая, и его можно непосредственно использовать для указанной реакции низкотемпературного растворения алюминия в процессе Байера и согласно изобретению с целью восполнения щелочи, при этом не нужно применять выпаривание для концентрирования, и потребление энергии находится на очень низком уровне;

(4) основной компонент остатков, полученных указанным способом производства согласно изобретению, представляет собой силикат кальция и карбонат кальция, поэтому их можно непосредственно использовать в цементной промышленности, таким образом, обеспечивается безвредное использование красного шлама в процессе производства оксида алюминия;

(5) в завершенном технологическом процессе способа производства согласно изобретению влажный процесс применяется в качестве основного, а потребление энергии при производстве находится на сравнительно низком уровне;

(6) посредством указанного способа производства согласно изобретению происходит обработка красного шлама, при этом общее количество произведенного продукта в виде оксида алюминия, содержащегося в минерале, может достигать 85%-100%, соотношение алюминия и кремния в остатке при растворении может снижаться до 0,4 и ниже, содержание натриевой щелочи также может снижаться до 0,5% и ниже, степень извлечения оксида алюминия из минералов, по сравнению с процессом Байера, можно повысить на 15% и выше, а потребление минералов при производстве одной тонны оксида алюминия может снизиться на приблизительно 20%.

Конкретный способ осуществления

Доля компонентов красного шлама, применяемого в примере осуществления настоящего изобретения, в процентах по массе составляет: Al2O3 - 18,15%, SiO2 - 17,17%, Na2O - 6,73%, Fe2O3 - 25,14%; остаток составляют соответственно уменьшившееся количество воды, TiO2 и прочие примеси.

В примере осуществления настоящего изобретения каждый раз проводили обработку 100 тонн (т) красного шлама.

В примере осуществления настоящего изобретения содержание оксида кальция в добавляемой извести составляет 75% общей массы.

В примере осуществления настоящего изобретения применяемый газ CO2 представляет собой получаемый в процессе обжига извести отработанный газ CO2, однако указанный процесс производства согласно изобретению не ограничивается применением этого типа газа, и в качестве сырья для процесса преобразования с карбонизацией одинаково подходит любой содержащий CO2 газ.

Согласно изобретению указанная известь представляет собой известь, полученную обжигом, однако сырье для известкования, применяемое для процесса осаждения алюминия, вовсе не ограничивается обожженной известью, и применяемым сырьем может быть любой материал, основной компонент которого представляет собой оксид кальция.

Пример осуществления 1

Получаемый в процессе Байера красный шлам смешивали с известью и алюминатом кальция и проводили реакцию преобразования с известкованием и обесщелачиванием в высококонцентрированном маточном растворе гидроксида натрия, концентрация оксида натрия в котором составляла 300 г/л, при этом известь и алюминат кальция брали в качестве источника кальция, при этом алюминат кальция добавляли в количестве, составляющем 38,63 т, известь добавляли в количестве, составляющем 83,16 т, отношение общей массы оксида кальция, содержащегося в алюминате кальция и извести, к массе красного шлама составляло 1:1, соотношение маточного раствора гидроксида натрия и смеси красного шлама, извести и алюмината кальция составляло 3:1 мл/г, температура реакции составляла 180°С, время реакции составляло 60 мин;

пульпу после реакции преобразования красного шлама подвергали разделению на жидкую и твердую фазу, при этом кремнийсодержащая фаза в красном шламе полностью превратилась в гидрогранат и вошла в известкованный остаток, выступающий твердой фазой, а жидкая фаза представляла собой высококонцентрированный раствор гидроксида натрия, содержащий алюминат натрия; раствор, который отбирали в объеме 3% высококонцентрированного раствора гидроксида натрия после реакции преобразования, возвращали в процесс Байера для восполнения щелочи, а остальной высококонцентрированный раствор гидроксида натрия повторно использовали в качестве маточного раствора в процессе реакции преобразования с известкованием; оксид алюминия, который в процессе реакции преобразования растворяли в жидкой фазе, в соответствующих пропорциях вместе с отбираемым высококонцентрированным раствором гидроксида натрия подавали в систему для осуществления процесса Байера.

После смешивания чистой воды с известкованным остатком с соотношением 5:1 мл/г в герметичной емкости в герметичную емкость подавали CO2, при этом давление газа CO2 в процессе подачи постепенно увеличивали, чтобы парциальное давление газа CO2 в реакционной емкости доходило до 1,8 МПа, затем при 120°С проводили реакцию преобразования с карбонизацией в течение 180 мин и получали остаток, получаемый в результате преобразования с карбонизацией, основным компонентом которого являлся силикат кальция, карбонат кальция и гидроксид алюминия, и чистую воду; чистую воду повторно использовали в реакции преобразования с карбонизацией.

Из гидроксида алюминия, извлеченного из остатка после карбонизации с применением маточного раствора для низкотемпературного растворения алюминия с концентрацией гидроксида натрия 150 г/л, при температуре для растворения алюминия 100°С и времени для растворения алюминия 20 мин, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и остатка после карбонизации составляло 10:1 мл/г, получали красный шлам со структурой нового типа, основной компонент которого представлял собой силикат кальция и карбонат кальция, и раствор алюмината натрия.

Вышеуказанную реакцию преобразования с карбонизацией и реакцию низкотемпературного растворения алюминия повторяли 3 раза.

Раствор алюмината натрия, полученный после проведенных 3 раза реакции преобразования с карбонизацией и реакции низкотемпературного растворения алюминия, обрабатывали с помощью способа осаждения алюминия с применением извести, при этом отношение количества оксида кальция в извести к количеству оксида алюминия в растворе составляло 2,5:1, и при температуре осаждения 90°С и времени реакции 1 мин получали алюминат кальция в виде осадка в количестве 38,63 т и раствор гидроксида натрия; алюминат кальция возвращали для применения в качестве источника кальция в процессе преобразования с обесщелачиванием; раствор гидроксида натрия возвращали для применения в процессе низкотемпературного растворения алюминия в качестве маточного раствора для низкотемпературного растворения алюминия.

Полученное массовое отношение в остатках оксида алюминия и оксида кремния составляло 0,45:1, и содержание оксида натрия составляло 0,5%.

Пример осуществления 2

Получаемый в процессе Байера красный шлам смешивали с алюминатом кальция и проводили реакцию преобразования с известкованием и обесщелачиванием в маточном растворе гидроксида натрия, концентрация оксида натрия в котором составляла 100 г/л, причем алюминат кальция применяли в качестве источника кальция, при этом алюминат кальция добавляли в количестве, составляющем 83 т, причем отношение общей массы оксида кальция, содержащегося в алюминате кальция, к массе красного шлама составляло 0,4:1, соотношение маточного раствора гидроксида натрия и смеси красного шлама и алюмината кальция составляло 5:1 мл/г, температура реакции составляла 80°С, время реакции составляло 10 мин; после реакции получали пульпу; пульпу подвергали удалению взвешенных твердых частиц, при этом кремнийсодержащая фаза в красном шламе полностью превратилась в гидрогранат и вошла в известкованный остаток, выступающий твердой фазой, а жидкая фаза представляла собой высококонцентрированный раствор гидроксида натрия, содержащий алюминат натрия; раствор, который отбирали в объеме 11,5% высококонцентрированного раствора гидроксида натрия после реакции преобразования, возвращали в процесс Байера для восполнения щелочи, а остальной высококонцентрированный раствор гидроксида натрия повторно использовали в качестве маточного раствора в процессе реакции преобразования с известкованием; оксид алюминия, который в процессе реакции преобразования растворяли в жидкой фазе, в соответствующих пропорциях вместе с отбираемым высококонцентрированным раствором гидроксида натрия подавали в систему для осуществления процесса Байера.

После смешивания чистой воды с известкованным остатком с соотношением 15:1 мл/г в герметичной емкости в герметичную емкость подавали CO2, при этом давление газа CO2 в процессе подачи постепенно увеличивали, чтобы парциальное давление газа CO2 в реакционной емкости доходило до 0,8 МПа, затем при 160°С проводили реакцию преобразования в течение 10 мин и получали остаток, получаемый в результате преобразования с карбонизацией, основным компонентом которого являлся силикат кальция, карбонат кальция и гидроксид алюминия, и чистую воду; чистую воду повторно использовали в реакции преобразования с карбонизацией.

Из гидроксида алюминия, извлеченного из получаемого в результате преобразования с карбонизацией остатка с применением маточного раствора для низкотемпературного растворения алюминия с концентрацией гидроксида натрия 50 г/л, при температуре для растворения алюминия 100°С и времени для растворения алюминия 120 мин, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и остатка после карбонизации составляло 4:1 мл/г, в результате реакции получали красный шлам со структурой нового типа, основной компонент которого представлял собой силикат кальция и карбонат кальция, и раствор алюмината натрия; при этом красный шлам со структурой нового типа после промывки водой может быть сырьем для цементной промышленности, а промывная жидкость после промывки входит в процесс преобразования с известкованием и обесщелачиванием для добавления в маточный раствор с целью восполнения потерь воды, вызванных отбором раствора щелочи.

Раствор алюмината натрия в жидкой фазе, полученный в результате низкотемпературного растворения алюминия, обрабатывали с помощью способа осаждения алюминия с применением извести, при этом массовое отношение оксида кальция в извести к оксиду алюминия в растворе составляло 1,3:1, и при температуре реакции 20°С и времени реакции 60 мин получали алюминат кальция в виде осадка в количестве 44,35 т и раствор гидроксида натрия; алюминат кальция возвращали для применения в качестве источника кальция в процессе преобразования с обесщелачиванием; раствор гидроксида натрия возвращали для применения в процессе низкотемпературного растворения алюминия в качестве маточного раствора для низкотемпературного растворения алюминия.

Полученное массовое отношение в остатках оксида алюминия и оксида кремния составляло 0,36:1, и содержание оксида натрия составляло 0,3%.

Пример осуществления 3

Получаемый в процессе Байера красный шлам смешивали с известью и алюминатом кальция и проводили реакцию преобразования с известкованием и обесщелачиванием в высококонцентрированном маточном растворе гидроксида натрия, концентрация оксида натрия в котором составляла 240 г/л, причем известь и алюминат кальция брали в качестве источника кальция, при этом алюминат кальция добавляли в количестве, составляющем 39,4 т, известь добавляли в количестве, составляющем 43,3 т, отношение общей массы оксида кальция, содержащегося в алюминате кальция и извести, к массе красного шлама составляло 0,5:1, соотношение маточного раствора гидроксида натрия и смеси красного шлама, извести и алюмината кальция составляло 7:1 мл/г, температура преобразования составляла 120°С, время преобразования составляло 60 мин; при этом после преобразования кремнийсодержащая фаза в красном шламе полностью превратилась в гидрогранат и вошла в известкованный остаток, выступающий твердой фазой, а жидкая фаза представляла собой высококонцентрированный раствор гидроксида натрия, содержащий алюминат натрия; раствор, который отбирали в общем объеме 5% высококонцентрированного раствора гидроксида натрия после реакции преобразования, возвращали в процесс Байера для восполнения щелочи, а остальной высококонцентрированный раствор гидроксида натрия повторно использовали в процессе реакции преобразования с известкованием; оксид алюминия, который в процессе реакции преобразования растворяли в жидкой фазе, в соответствующих пропорциях вместе с отбираемым высококонцентрированным раствором гидроксида натрия подавали в систему для осуществления процесса Байера.

После смешивания чистой воды с известкованным остатком с соотношением 10:1 мл/г в герметичной емкости в герметичную емкость подавали CO2, при этом давление газа CO2 в процессе подачи постепенно увеличивали, чтобы парциальное давление газа CO2 в реакционной емкости доходило до 1,2 МПа, затем при 80°С проводили реакцию преобразования в течение 240 мин и получали остаток, получаемый в результате преобразования с карбонизацией, основным компонентом которого являлся силикат кальция, карбонат кальция и гидроксид алюминия, и чистую воду; чистую воду повторно использовали в реакции преобразования с карбонизацией.

Из гидроксида алюминия, извлеченного из получаемого в результате преобразования с карбонизацией остатка с применением маточного раствора для низкотемпературного растворения алюминия с концентрацией гидроксида натрия 100 г/л, при температуре для растворения алюминия 40°С и времени для растворения алюминия 120 мин, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и остатка после карбонизации составляло 15:1 мл/г, в результате реакции получали красный шлам со структурой нового типа, основной компонент которого представлял собой силикат кальция и карбонат кальция, и раствор алюмината натрия; при этом красный шлам со структурой нового типа после промывки водой может быть сырьем для цементной промышленности, а промывная жидкость после промывки входит в процесс преобразования с известкованием и обесщелачиванием для восполнения потерь воды, вызванных отбором раствора гидроксида натрия.

Жидкую фазу, полученную в результате низкотемпературного растворения алюминия, обрабатывали способом осаждения алюминия с применением извести, при этом массовое отношение оксида кальция в извести к оксиду алюминия в растворе составляло 2:1, и при температуре осаждения 60°С и периоде времени 25 мин получали алюминат кальция в виде осадка в количестве 39,4 т и раствор гидроксида натрия; алюминат кальция возвращали для применения в качестве источника кальция в процессе преобразования с обесщелачиванием; раствор гидроксида натрия возвращали для применения в процессе низкотемпературного растворения алюминия в качестве маточного раствора для низкотемпературного растворения алюминия.

Полученное массовое отношение в остатках оксида алюминия и оксида кремния составляло 0,438:1, и содержание оксида натрия составляло 0,35%.

Пример осуществления 4

Получаемый в процессе Байера красный шлам смешивали с известью и алюминатом кальция и проводили реакцию преобразования с известкованием и обесщелачиванием в растворе алюмината натрия, концентрация оксида натрия в котором составляла 200 г/л, причем известь и алюминат кальция брали в качестве источника кальция, при этом алюминат кальция добавляли в количестве, составляющем 35,44 т, известь добавляли в количестве, составляющем 5,66 т, отношение общей массы оксида кальция, содержащегося в алюминате кальция и извести, к массе красного шлама составляло 0,2:1, соотношение маточного раствора гидроксида натрия и смеси красного шлама, извести и алюмината кальция составляло 10:1 мл/г, температура преобразования составляла 120°С, время преобразования составляло 30 мин; при этом после преобразования кремнийсодержащая фаза в красном шламе полностью превратилась в гидрогранат и вошла в известкованный остаток, выступающий твердой фазой, а жидкая фаза представляла собой высококонцентрированный раствор гидроксида натрия, содержащий алюминат натрия; раствор, который отбирали в общем объеме 6% высококонцентрированного раствора гидроксида натрия после реакции преобразования, использовали в последующей реакции низкотемпературного растворения алюминия, а остальной высококонцентрированный раствор гидроксида натрия повторно использовали в процессе реакции преобразования с известкованием; оксид алюминия, который в процессе реакции преобразования растворяли в жидкой фазе, в соответствующих пропорциях вместе с отбираемым высококонцентрированным раствором гидроксида натрия вводили в последующую реакцию низкотемпературного растворения алюминия.

После смешивания известкованного остатка с чистой водой с соотношением 3:1 мл/г в герметичной емкости в герметичную емкость подавали CO2, при этом давление газа CO2 в процессе подачи постепенно увеличивали, чтобы парциальное давление газа CO2 в реакционной емкости доходило до 1,2 МПа, затем при 100°С проводили реакцию преобразования в течение 60 мин и получали остаток, получаемый в результате преобразования с карбонизацией, основным компонентом которого являлся силикат кальция, карбонат кальция и гидроксид алюминия, и чистую воду; чистую воду повторно использовали в реакции преобразования с карбонизацией.

Из гидроксида алюминия, извлеченного из получаемого в результате преобразования с карбонизацией остатка с применением маточного раствора для низкотемпературного растворения алюминия с концентрацией гидроксида натрия 100 г/л, при температуре для растворения алюминия 60°С и времени для растворения алюминия 90 мин, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и остатка после карбонизации составляло 8:1 мл/г, в результате реакции получали красный шлам со структурой нового типа, основной компонент которого представлял собой силикат кальция и карбонат кальция, и раствор алюмината натрия; при этом красный шлам со структурой нового типа после промывки водой может быть сырьем для цементной промышленности, а промывная жидкость после промывки входит в процесс преобразования с известкованием и обесщелачиванием для восполнения потерь воды, вызванных отбором раствора гидроксида натрия.

Жидкую фазу, полученную в результате низкотемпературного растворения алюминия, обрабатывали способом осаждения алюминия с применением извести, при этом массовое отношение оксида кальция в извести к оксиду алюминия в растворе составляло 1,8:1, и при температуре реакции 60°С и времени реакции 25 мин получали алюминат кальция в виде осадка в количестве 35,44 т и раствор гидроксида натрия; алюминат кальция вернули для применения в качестве источника кальция в процессе преобразования с обесщелачиванием; раствор гидроксида натрия вернули для применения в процессе низкотемпературного растворения алюминия в качестве маточного раствора для низкотемпературного растворения алюминия.

Полученное массовое отношение в остатках оксида алюминия и оксида кремния составляло 0,50:1, и содержание оксида натрия составляло 0,82%.

Пример осуществления 5

Получаемый в процессе Байера красный шлам смешивали с алюминатом кальция и известью и проводили преобразование с известкованием и обесщелачиванием в растворе алюмината натрия, концентрация оксида натрия в котором составляла 260 г/л, причем алюминат кальция и известь брали в качестве источника кальция, при этом алюминат кальция добавляли в количестве 43,71 т, известь добавляли в количестве 80,76 т, отношение общей массы оксида кальция, содержащегося в алюминате кальция и извести, к массе красного шлама составляло 0,8:1, соотношение маточного раствора гидроксида натрия и смеси красного шлама, извести и алюмината кальция составляло 8:1 мл/г, температура преобразования составляла 130°С, время преобразования составляло 30 мин; при этом после преобразования кремнийсодержащая фаза в красном шламе полностью превратилась в гидрогранат и вошла в известкованный остаток, выступающий твердой фазой, а жидкая фаза представляла собой высококонцентрированный раствор гидроксида натрия, содержащий алюминат натрия; раствор, который отбирали в общем объеме 4,5% высококонцентрированного раствора гидроксида натрия после реакции преобразования, использовали в последующей реакции низкотемпературного растворения алюминия, а остальной высококонцентрированный раствор гидроксида натрия повторно использовали в процессе реакции преобразования с известкованием; оксид алюминия, который в процессе реакции преобразования растворяли в жидкой фазе, в соответствующих пропорциях вместе с отбираемым высококонцентрированным раствором гидроксида натрия вводили в последующую реакцию низкотемпературного растворения алюминия.

После смешивания известкованного остатка с чистой водой с соотношением 5:1 мл/г в герметичной емкости в герметичную емкость подавали CO2, при этом давление газа CO2 в процессе подачи постепенно увеличивали, чтобы парциальное давление газа CO2 в реакционной емкости доходило до 1,0 МПа, затем при 140°С проводили реакцию преобразования в течение 100 мин и получали остаток, получаемый в результате преобразования с карбонизацией, основным компонентом которого являлся силикат кальция, карбонат кальция и гидроксид алюминия, и чистую воду; чистую воду повторно использовали в реакции преобразования с карбонизацией.

Из гидроксида алюминия, извлеченного из остатка после преобразования с карбонизацией с применением маточного раствора для низкотемпературного растворения алюминия с концентрацией гидроксида натрия 100 г/л, при температуре для растворения алюминия 70°С и времени для растворения алюминия 60 мин, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и остатка после карбонизации составляло 12:1 мл/г, получали красный шлам со структурой нового типа, основной компонент которого представлял собой силикат кальция и карбонат кальция, и раствор алюмината натрия.

Вышеуказанную реакцию преобразования с карбонизацией и реакцию низкотемпературного растворения алюминия повторяли 5 раз.

Раствор алюмината натрия, полученный после проведенных 5 раз реакции преобразования с карбонизацией и реакции низкотемпературного растворения алюминия, обрабатывали способом осаждения алюминия с применением извести, при этом массовое отношение оксида кальция в извести к оксиду алюминия в растворе составляло 2:1, и при температуре реакции 60°С и времени реакции 5 мин получали алюминат кальция в виде осадка в количестве 43,71 т и раствор гидроксида натрия; алюминат кальция возвращали для применения в качестве источника кальция в процессе преобразования с обесщелачиванием; раствор гидроксида натрия возвращали для применения в процессе низкотемпературного растворения алюминия в качестве маточного раствора для низкотемпературного растворения алюминия.

Полученное массовое отношение в остатках оксида алюминия и оксида кремния составляло 0,37:1, и содержание оксида натрия составляло 0,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ ИЗ СРЕДНЕ- И НИЗКОСОРТНОГО БОКСИТА | 2007 |

|

RU2478574C2 |

| Способ переработки красных шламов глиноземного производства | 2023 |

|

RU2803472C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| Способ получения магнетита | 2018 |

|

RU2683149C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОКСИДА АЛЮМИНИЯ ИЗ КРАСНОГО ШЛАМА | 2013 |

|

RU2561417C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| Способ переработки бокситов | 2019 |

|

RU2707223C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИГИДРАТА ГЛИНОЗЕМА | 2009 |

|

RU2505483C2 |

| Способ гидрохимической переработки алунита | 1991 |

|

SU1838238A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

Изобретение относится к области защиты окружающей среды. Согласно способу рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации после смешивания получаемого в процессе Байера красного шлама с алюминатом кальция или известью и алюминатом кальция проводят преобразование с известкованием и обесщелачиванием в высококонцентрированном растворе щелочи. Полученный в процессе обесщелачивания известкованный остаток подвергают карбонизации. Затем осуществляют этапы низкотемпературного растворения алюминия и осаждения алюминия с получением продукта в виде алюмината кальция, который возвращают в процесс преобразования с известкованием и обесщелачиванием красного шлама для повторного использования. Часть жидкой фазы после преобразования с известкованием и обесщелачиванием, содержащей щелочь и алюминий, повторно используют для восполнения щелочи. Способ позволяет осуществлять обезвреживающую обработку получаемого в процессе Байера красного шлама. 5 з.п. ф-лы, 5 пр.

1. Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации, отличающийся тем, что осуществляют следующие этапы:

(1) преобразование с известкованием и обесщелачиванием, при этом

получаемый в процессе Байера красный шлам смешивают с алюминатом кальция или известью и алюминатом кальция и в маточном растворе в виде высококонцентрированного раствора едкой щелочи проводят реакцию преобразования с известкованием и обесщелачиванием, причем температура реакции составляет 80-180°С, время реакции составляет 10-60 мин, при этом после реакции твердая фаза представляет собой известкованный остаток, основной компонент которого представляет собой гидрогранат, а жидкая фаза представляет собой высококонцентрированный раствор едкой щелочи;

(2) преобразование с карбонизацией, при этом

после смешивания чистой воды с известкованным остатком с соотношением (3-15):1 мл/г в герметичной емкости в герметичную емкость подают СО2 для доведения парциального давления газа СО2 в герметичной емкости до 0,6-1,8 МПа, затем при 80-160°С проводят реакцию преобразования с карбонизацией в течение 10-240 мин и получают пульпу; пульпу подвергают разделению на жидкую и твердую фазу, при этом твердая фаза представляет собой получаемый в результате преобразования с карбонизацией остаток, основной компонент которого представляет собой силикат кальция, карбонат кальция и гидроксид алюминия, а жидкая фаза представляет собой воду;

полученную воду повторно используют в указанной реакции преобразования с карбонизацией на этапе (2);

(3) низкотемпературное растворение алюминия, при этом

при температуре реакции 40-100°С и времени реакции 20-120 мин посредством получаемого в результате преобразования с карбонизацией остатка и маточного раствора для низкотемпературного растворения алюминия, концентрация гидроксида натрия в котором составляет 50-150 г/л, проводят реакцию растворения алюминия, при этом соотношение маточного раствора для низкотемпературного растворения алюминия и получаемого в результате преобразования с карбонизацией остатка составляет (4-15):1 мл/г, в результате реакции получают пульпу; пульпу подвергают разделению на жидкую и твердую фазу, при этом жидкая фаза представляет собой раствор алюмината натрия, а твердая фаза представляет собой красный шлам со структурой нового типа, основной компонент которого представляет собой силикат кальция и карбонат кальция;

причем указанные реакции преобразования с карбонизацией и низкотемпературного растворения алюминия проводят 1-5 раз;

указанный красный шлам со структурой нового типа после промывки водой выводят, а промывную жидкость, получаемую при промывке, возвращают в реакцию преобразования с известкованием и обесщелачиванием на этапе (1) для восполнения потерь воды, вызванных восполнением щелочи в высококонцентрированном растворе едкой щелочи для процесса Байера или для реакции низкотемпературного растворения алюминия на этапе (3);

(4) осаждение алюминия, при этом

полученный на этапе (3) раствор алюмината натрия подвергают реакции с содержащим кальций минералом и получают алюминат кальция в виде осадка и раствор гидроксида натрия;

указанный алюминат кальция в виде осадка возвращают для повторного использования в качестве источника кальция в реакции преобразования с известкованием и обесщелачиванием на этапе (1) и указанный раствор гидроксида натрия возвращают для повторного использования в качестве маточного раствора для низкотемпературного растворения алюминия на этапе (3);

при этом из полученного на этапе (1) высококонцентрированного раствора едкой щелочи отбирают часть раствора щелочи для восполнения щелочи, применяемой в процессе Байера или реакции низкотемпературного растворения алюминия на этапе (3), а оставшийся раствор щелочи повторно используют в качестве маточного раствора в реакции преобразования с известкованием и обесщелачиванием на этапе (1).

2. Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации по п. 1, отличающийся тем, что массовое соотношение оксида кальция в применяемых на этапе (1) алюминате кальция или извести и алюминате кальция к красному шламу составляет (0,2-1,0):1; и соотношение указанной смеси красного шлама с алюминатом кальция или известью и алюминатом кальция и маточного раствора в виде высококонцентрированного раствора едкой щелочи составляет (3-10):1 мл/г.

3. Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации по п. 1, отличающийся тем, что применяемый на этапе (1) маточный раствор в виде высококонцентрированного раствора едкой щелочи представляет собой раствор гидроксида натрия с концентрацией оксида натрия 100-300 г/л или раствор алюмината натрия с концентрацией оксида натрия 100-300 г/л.

4. Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации по п. 1, отличающийся тем, что пригодный отбираемый объем высококонцентрированного раствора едкой щелочи определяют из соотношения Vвосполняющий/Vобщий, пригодного отбираемого объема высококонцентрированного раствора едкой щелочи (Vвосполняющий) и объема высококонцентрированного раствора едкой щелочи (Vобщий), полученного после реакции преобразования с известкованием и обесщелачиванием, которое соответствует соотношению концентраций раствора едкой щелочи до и после реакции преобразования с известкованием и обесщелачиванием, при этом расчетное уравнение, в частности, следующее:

где Vвосполняющий представляет собой пригодный отбираемый объем раствора щелочи; Vобщий представляет собой общий объем раствора едкой щелочи после реакции преобразования с известкованием и обесщелачиванием; mпосле представляет собой концентрацию раствора едкой щелочи в жидкой фазе после реакции преобразования с известкованием и обесщелачиванием; и mперед представляет собой концентрацию раствора едкой щелочи в жидкой фазе перед реакцией преобразования с известкованием и обесщелачиванием.

5. Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации по п. 1, отличающийся тем, что применяемый на этапе (4) содержащий кальций минерал представляет собой содержащее оксид кальция сырье, которое содержит известь, алюминат кальция, остаток после карбонизации; и массовое отношение оксида кальция в указанном содержащем кальций минерале к оксиду алюминия в растворе алюмината натрия составляет (1,3-2,5):1.

6. Способ рекуперации щелочи и алюминия во время обработки получаемого в процессе Байера красного шлама с применением технологии известкования и карбонизации по п. 1, отличающийся тем, что условия реакции на этапе (4) содержащего кальций минерала и раствора алюмината натрия следующие: температура реакции составляет 20-90°С, а время реакции составляет 1-60 мин.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕННЫХ ПРОДУКТОВ | 2007 |

|

RU2434808C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| CN 102583477 A, 18.07.2012 | |||

| CN 101456572 A, 17.06.2009 | |||

| US 5043077 A1, 27.08.1991. | |||

Авторы

Даты

2018-02-08—Публикация

2014-07-22—Подача