Изобретение относится к области металлургии цветных металлов, в частности, к переработке красных шламов глиноземного производства.

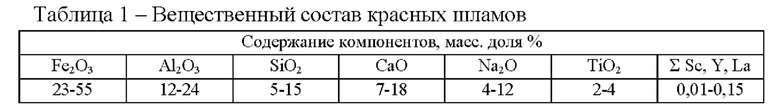

Основным твердым отходом производства глинозема из бокситов являются красные шламы (КШ), складируемые на специальных полигонах. Шламохранилища красных шламов фактически являются техногенным полиметаллическим месторождением железа, алюминия, титана, натрия, кальция и редких металлов (РМ). Вещественный состав красных шламов, получаемых при переработки бокситов по технологии Байера и спекания с содой, представлен в таблице 1.

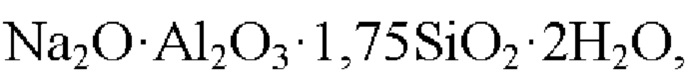

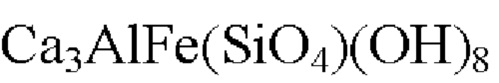

Металлы, входящие в состав красных шламов, присутствуют в продукте в виде окисленных гидратированных соединений. Основными компонентами красных шламов являются гематит Fe2O3, гидроалюмосиликат натрия (ГАСН)  гидрогранат

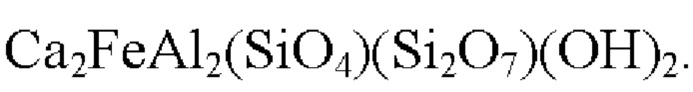

гидрогранат  и сложные оксидно-гидратные комплексные соединения кальция, железа, алюминия и кремния типа

и сложные оксидно-гидратные комплексные соединения кальция, железа, алюминия и кремния типа  Многокомпонентные оксидно-гидратные химические соединения красных шламов характеризуются химической стойкостью.

Многокомпонентные оксидно-гидратные химические соединения красных шламов характеризуются химической стойкостью.

Эффективная комплексная переработка красных шламов глиноземного производства с извлечением ценных компонентов в ликвидные продукты позволяет вовлечь в производство имеющиеся запасы этого токсичного продукта, очистить территории, занимаемые отвалами.

Пирометаллургическая переработка красных шламов предусматривает использование отходов в качестве железорудных концентратов для получения сплава металлического железа. Известен способ переработки шламов глиноземного производства, включающий приготовление шихты, содержащей, в масс. %: 25-53 красный шлам; 13-24 углеродистый восстановитель; 26-52 кварцит. Шихту плавят в рудно-термической печи при температуре 1400°С с получением шлака и ферросилиция по составу соответствующего ГОСТ 1415-93. Получаемый шлак может быть использован в производстве глинозема или высокоглиноземистого цемента [1]. Недостатком способа-аналога являются низкая эффективность вследствие высоких затрат на плавку шихты красного шлама и извлечения в целевой продукт только железа, стоимость которого не превышает 10-15% от стоимости всех металлов, содержащихся в красном шламе.

Известен способ переработки красных шламов с получением концентрата скандия, включающий выщелачивание красного шлама в растворе серной кислоты, фильтрацию пульпы, сорбцию скандия из сернокислотного раствора, промывку сорбента, десорбцию скандия карбонатным раствором с получением элюата, осаждение скандия из элюата капринатом калия. Извлечение скандия из красного шлама в целевой продукт составляет 73-74% [2]. Недостатком способа аналога являются низкая рентабельность, обусловленная извлечением из красного шлама только одного скандия и значительными затратами на обезвреживание и утилизацию получаемого многокомпонентного сульфатного раствора.

Известен способ переработки красных шламов глиноземного производства, который принят за прототип, как наиболее близкий к заявляемому техническому решению [3].

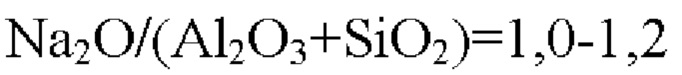

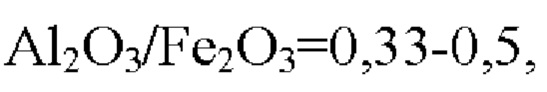

По известному способу исходный красный шлам смешивают с бокситом и оборотным алюминатным раствором, содержащим 300 г/л Na2O и 140 г/л Al2O3 с дозировкой в оборотный раствор свободной щелочи для достижения в шихте молярного отношения  и молярного отношения

и молярного отношения  шихту обжигают при температуре 350-450°С, спек выщелачивают в воде с получением алюмосиликатного раствора и осадка вторичного красного шлама, который направляют на извлечение железа, титана и редких металлов. Алюмосиликатный раствор перерабатывают с получением глинозема.

шихту обжигают при температуре 350-450°С, спек выщелачивают в воде с получением алюмосиликатного раствора и осадка вторичного красного шлама, который направляют на извлечение железа, титана и редких металлов. Алюмосиликатный раствор перерабатывают с получением глинозема.

Недостатком способа-прототипа является низкая эффективность, обусловленная переработкой только части образующегося первичного красного шлама.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности комплексной переработки красных шламов.

Указанный технический результат достигается тем, что в известном способе переработки красных шламов, включающим смешивание продукта с едким натром, обжиг смеси, выщелачивание щелочного спека в воде, отделение алюминатного раствора от нерастворимого остатка, переработку нерастворимого остатка с извлечением редких металлов, исходный красный шлам выщелачивают в растворе соляной кислоты с последующим отделением раствора от нерастворимого остатка, полученный хлоридный раствор нейтрализуют до рН=7,5÷8,0 с отделением образующегося коллективного гидратно-солевого осадка, который выщелачивают в растворе соляной кислоты при рН=1,3÷4,8 с последующим отделением хлоридного раствора от нерастворимого остатка, хлоридный раствор нейтрализуют до рН=7,5÷8,0 с получением гидратно-солевого осадка, который направляют на спекание с едким натром.

Отличием предлагаемого технического решения от прототипа является введение новых операций - выщелачивание красного шлама в растворе соляной кислоты с последующим отделением раствора от нерастворимого остатка шлама, нейтрализации хлоридного раствора с отделением коллективного гидратно-солевого осадка от маточного раствора, выщелачивание коллективного гидратно-солевого осадка в растворе соляной кислоты при контролируемом рН с последующим отделением нерастворимого остатка от хлоридного раствора, нейтрализации полученного хлоридного раствора с последующим отделением гидратно-солевого осадка на основе соединений алюминия.

Экспериментальными исследованиями показано, что основные компоненты красного шлама энергично взаимодействуют с раствором соляной кислоты при нагревании до 70÷80°С по реакциям типа 1-2:

Продуктами выщелачивания красного шлама являются хлоридный раствор и нерастворимый остаток которые разделяют фильтрацией. Нерастворимый остаток красного шлама в основном состоит из кремнезема SiO2 и химически упорных оксидных соединений алюминия и титана.

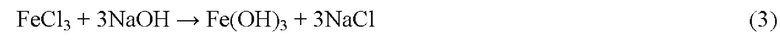

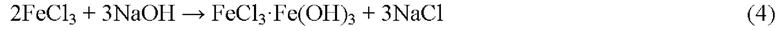

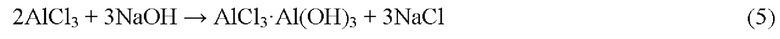

Полученный первичный хлоридный раствор выщелачивания красного шлама затем обрабатывают гидроксидом натрия с осаждением коллективного гидратно-солевого осадка. В процессе нейтрализации хлоридного раствора с достижением конечного рН=7,5÷8,0 из раствора осаждаются гидроксиды и основные соли железа, алюминия и других цветных металлов по реакциям 3-5:

Образующийся коллективный гидратно-солевой осадок отделяют фильтрацией от маточного раствора на основе хлоридов натрия и кальция.

В заявляемом способе полученный коллективный гидратно-солевой осадок выщелачивают в растворе соляной кислоты при контролируемом значении рН с целью селективного извлечения в раствор алюминия и редких металлов. Физико-химическая сущность процесса разделения основана на различии рН растворимости основных хлоридных солей и гидроксидов алюминия и редких металлов в сравнении с растворимостью основных хлоридных солей и гидроксида железа в степени окисления Fe3+ и гидроксида титана Ti4+.

Экспериментально установлено, что оптимальными параметрами процесса селективного выщелачивания являются рН среды в диапазоне 1,3÷4,8 и температуры 60÷80°С. В данных условиях растворяются соединения алюминия и редких металлов, содержащиеся в коллективном гидратно-солевом осадке. Гидроксиды и основные соли железа и титана концентрируются в нерастворимом остатке коллективного гидратно-солевого осадка. В заявляемом способе этот продукт обжигают при температуре 600÷700°С на получение концентрата железа. Полученный вторичный хлоридный раствор отделяют от нерастворимого остатка фильтрацией или центрифугированием и нейтрализуют едким натром до рН≈7,5÷8,0 с образованием гидратно-солевого осадка на основе соединений алюминия, с которым осаждаются и гидроксиды редких металлов.

Гидратно-солевой осадок на основе соединений алюминия затем смешивают с едким натром, смесь в виде пасты обжигают при температуре 450÷600°С для перевода соединений алюминия в форму алюмината натрия по реакции 6:

Гидроксиды редких металлов в процессе обжига взаимодействуют со щелочью с образованием соединений типа диоксоскандата натрия по реакции 7:

По результатам лабораторных испытаний необходимое и достаточное количество вводимого в смесь едкого натра определяется достижением в шихте молярного отношения Na2O:Al2O3 равным 1,1-1,2, что обеспечивает полноту химического взаимодействия компонентов в смеси по реакциям 6-7.

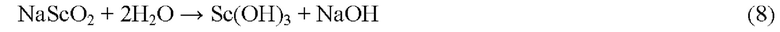

Полученный щелочной спек выщелачивают в воде при температуре 90-95°С с селективным растворением алюмината натрия. Соединения редких металлов в процессе выщелачивания спека подвергаются гидролизу с образованием гидроксидов по реакции 8:

По завершении процесса водного выщелачивания алюминатный раствор отделяют от нерастворимого осадка фильтрацией и затем нейтрализуют соляной кислотой до рН=7,5÷8,0 с получением осадка гидроксида алюминия. Основными компонентами нерастворимого остатка щелочного спека являются оксидные соединения железа, кальция и редких металлов, данный продукт является первичным концентратом редких металлов.

В сравнении со способом-прототипом в заявляемом способе за счет дополнительных операций достигается извлечение ценных компонентов красного шлама в ликвидные селективные продукты, которые в качестве сырья могут перерабатываться в различных отраслях промышленности. Нерастворимый остаток выщелачивания красного шлама на основе кремнезема, оксидов алюминия и титана является эффективной добавкой в шихту производства цемента. Огарок нерастворимого остатка коллективного гидратно-солевого осадка на основе оксида железа Fe2O3 является сырьем черной металлургии. Гидроксид алюминия от нейтрализации щелочного алюминатного раствора перерабатывается с получением глинозема, а нерастворимый остаток щелочного спека является первичным концентратом редких металлов. Получаемые в заявляемом способе маточные растворы операций нейтрализации на основе хлорида натрия NaCl и кальция CaCl2 перерабатываются известными способами с получением ликвидных соединений этих металлов.

Для доказательства соответствия заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в уровень техники.

Заявляемый способ переработки красных шламов глиноземного производства соответствует требованию «изобретательского уровня», так как обеспечивает повышение эффективности безотходной переработки красных шламов за счет извлечения цветных металлов и железа в ликвидные селективные продукты, что не следует явным образом из известного уровня техники.

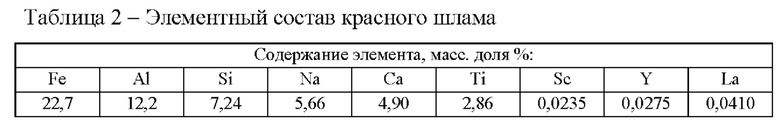

Пример использования заявляемого способа Для экспериментальной проверки заявляемого способа использовали красный шлам глиноземного предприятия, расположенного в Российской Федерации. В качестве реагентов использовали соляную кислоту марки «Ч» концентрацией 36% и гидроксид натрия марки «ХЧ. Продукты, получаемые в экспериментах, анализировали на содержание основных компонентов с использованием атомно-абсорбционного, химического и рентгеноструктурного методов анализа. Элементный состав шлама представлен в таблице 2.

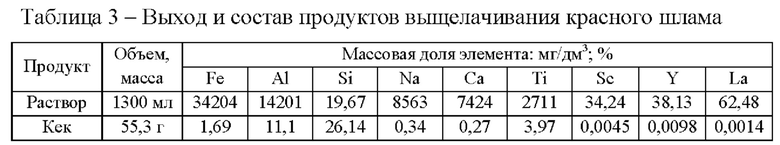

В лабораторный реактор с внешним обогревом и скоростной мешалкой залили 300 мл воды и 850 мл концентрированной соляной кислоты, загрузили 200,0 г высушенного красного шлама крупности менее 0,315 мм, пульпу нагрели до 80°С и с перемешиванием выщелачивали в течение 90 минут. По завершении выщелачивания пульпу выгрузили из реактора, охладили и фильтровали на вакуумном фильтре с отмывкой кека на фильтре, промывные воды объединили с основным раствором. Кислотность в основном растворе составляла рН=-0,5. Кек красного шлама высушили, взвесили и анализировали совместно с раствором на содержание контролируемых элементов. Выход и состав продуктов приведен в таблице 3.

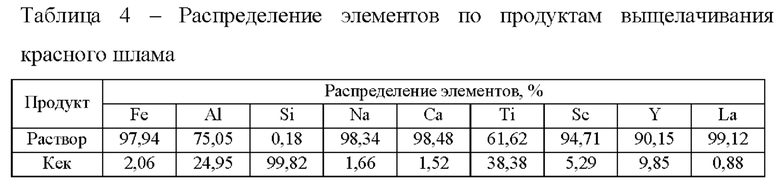

Распределение элементов по продуктам выщелачивания красного шлама приведено в таблице 4.

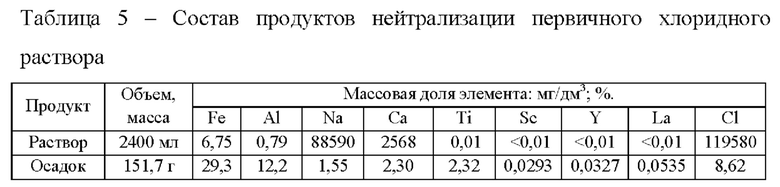

Первичный хлоридный раствор объемом 1300 мл залили в лабораторный реактор, нагрели до температуры 60°С и при перемешивании порционно ввели 860 мл раствора едкого натра концентрацией 650 г/л NaOH до достижения в пульпе рН=7,5. Пульпу выгрузили из реактора, охладили до температуры 40°С и фильтровали на вакуумном фильтре. Коллективный гидратно-солевой осадок отмыли водой на фильтре и высушили. Промывные воды объединили с основным маточным раствором. Выход и состав продуктов нейтрализации первичного хлоридного раствора представлен в таблице 5.

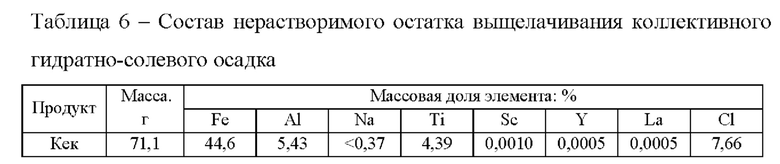

В лабораторный реактор залили 1000 мл воды и загрузили коллективный гидратно-солевой осадок массой 151,7 г, пульпу при перемешивании нагрели до 80°С. В нагретую пульпу порционно вводили раствор концентрированной соляной кислоты с достижением и поддержанием кислотности в суспензии в пределах рН=1,3÷1,8. Продолжительность выщелачивания с контролируемым рН суспензии составила 180 минут, расход соляной кислоты составил 160 мл. По завершении процесса пульпу из реактора выгрузили, охладили и фильтровали на вакуумном фильтре, основной раствор выщелачивания имел рН=1,3. Нерастворимый остаток выщелачивания коллективного гидратно-солевого осадка отмыли водой на фильтре и высушили. Промывные воды объединили с основным раствором, объем вторичного хлоридного раствора составил 1400 мл. Выход и состав нерастворимого остатка коллективного гидратно-солевого осадка приведен в таблице 6.

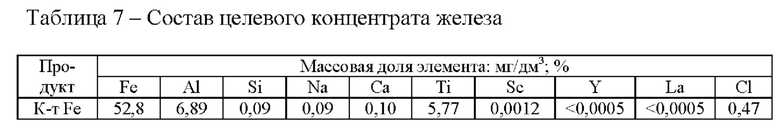

Нерастворимый осадок массой 71,1 г поместили к корундовый тигель, загрузили в камеру печи сопротивления и обжигали при температуре 650°С в течение 60 минут. По завершении обжига тигель с материалом извлекли из печи и охладили. Продукт обжига представлял собой рассыпчатый материал красно-коричневого цвета, масса продукта 54,0 г. Данные анализа состава полученного концентрата железа приведены в таблице 7.

По результатам рентгенофазового анализа составляющими компонентами концентрата являлся гематит Fe2O3, оксиды алюминия Al2O3 и титана TiO2.

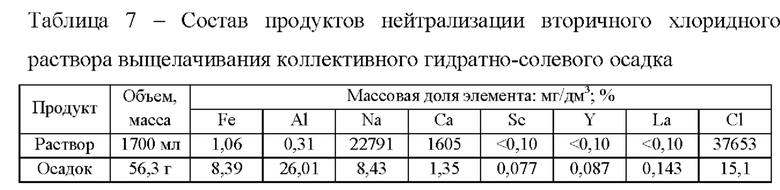

Вторичный хлоридный раствор выщелачивания коллективного гидратно-солевого осадка объемом 1400 мл залили в лабораторный реактор, нагрели до температуры 60°С и порционным введением раствора едкого натра концентрацией 500 г/л NaOH провели нейтрализацию до достижения кислотности в реакционном объеме с рН=7,8. Расход раствора щелочи на обработку составил 150 мл. Пульпу выгрузили из реактора, охладили и фильтровали на вакуумном фильтре. Полученный гидратно-солевой осадок отмыли на фильтре водой и высушили. Промывные воды объединили с основным раствором.

Выход и состав продуктов операции приведен в таблице 7.

Едкий натр кристаллический массой 46,0 г растворили в 35 мл воды. Раствор щелочи смешали с гидратно-солевым осадком массой 56,3 г. Полученную смесь в виде густой пасты поместили в противень нержавеющей стали, загрузили в камерную печь сопротивления и выдержали при температуре 450°С в течение 60 минут. По завершении процесса обжига противень со продуктом выгрузили из печи и охладили. Полученный щелочной спек массой 85,0 г измельчили до крупности менее 0,315 мм.

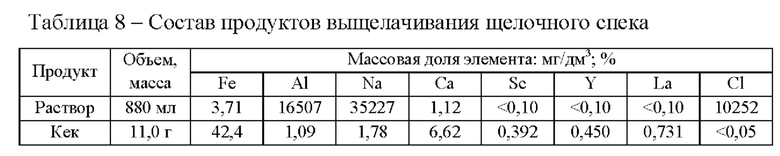

В лабораторный реактор залили 1000 мл воды и загрузили 85,0 г измельченного щелочного спека, пульпу нагрели до 95°С и с перемешиванием выщелачивали в течение 60 минут. По завершении выщелачивания пульпу выгрузили из реактора, охладили и фильтровали на вакуумном фильтре. Получили щелочной алюминатный раствор объемом 880 мл. Нерастворимый остаток водного выщелачивания щелочного спека отмыли в горячей воде, отфильтровали от промывных вод, высушили и взвесили. Масса нерастворимого остатка щелочного спека составила 11,0 г. Состав продуктов выщелачивания щелочного спека приведен в таблице 8.

По данным рештенофазового анализа основными составляющими компонентами нерастворимого остатка щелочного спека являются оксид железа Fe2O3 и карбонат кальция СаСО3.

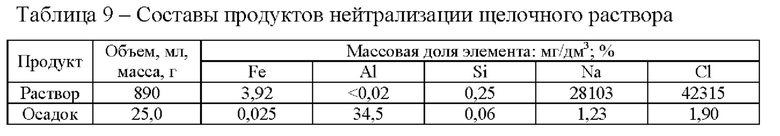

Щелочной алюминатный раствор объемом 880 мл поместили в лабораторный реактор, нагрели до температуры 60°С и при перемешивании ввели в раствор 40 мл концентрированной соляной кислоты до достижения в пульпе рН=7,7. В процессе обработки из раствора выпадал осадок гидроксида алюминия белого цвета. По завершении обработки пульпу охладили и фильтровали. Осадок промыли на фильтре горячей водой и высушили. Получили маточный раствор объемом 890 мл и осадок на основе гидроксида алюминия массой 25,0 г. Результаты анализа продуктов приведены в таблице 9.

Результаты опыта показывают, что заявляемый способ позволяет эффективно перерабатывать красные шламы по безотходной технологии с получением твердых ликвидных селективных продуктов - силикатного концентрата (таблица 3), концентрата железа (таблица 7), концентрата редких металлов (таблица 8) и гидроксида алюминия (таблица 9). Маточные растворы операций нейтрализации хлоридных и щелочного растворов на основе хлорида натрия и кальция (таблицы 5, 7, 9) являются качественным продуктом для получения ликвидных солей этих металлов.

Пример использования способа-прототипа Едкий натр кристаллический массой 120,0 г растворили в 90 мл воды. Раствор щелочи смешали с красным шламом массой 200,0 г. Полученную смесь в виде густой пасты поместили в противень нержавеющей стали, загрузили в камерную печь сопротивления и выдержали при температуре 450°С в течение 120 минут. По завершении процесса обжига противень со продуктом обжига выгрузили из печи и охладили. Полученный щелочной спек массой 264,6 г измельчили до крупности менее 0,315 мм.

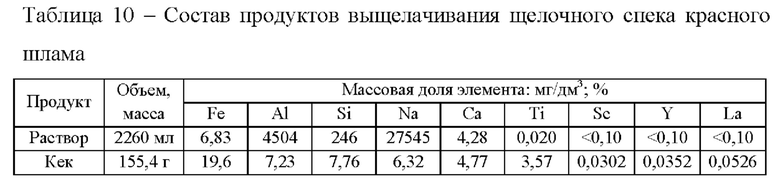

В лабораторный реактор залили 2600 мл воды и загрузили 264,6 г измельченного щелочного спека, пульпу нагрели до 95°С и с перемешиванием выщелачивали в течение 90 минут. По завершении выщелачивания пульпу выгрузили из реактора, охладили и фильтровали на вакуумном фильтре. Получили щелочной алюминатный раствор объемом 2260 мл. Нерастворимый остаток водного выщелачивания щелочного спека отмыли в горячей воде, отфильтровали от промывных вод, высушили и взвесили. Масса нерастворимого остатка щелочного спека составила 155,4 г. Состав продуктов выщелачивания щелочного спека красного шлама приведен в таблице 10.

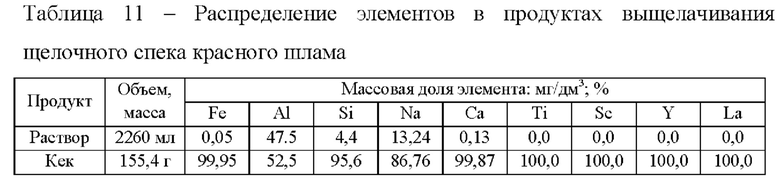

Распределение элементов по продуктам выщелачивания щелочного спека красного шлама приведено в таблице 11.

Результаты опыта щелочного спекания исходного красного шлама с последующим выщелачиванием щелочного спека в воде по способу-прототипу показывают, что в щелочной раствор извлекается 47,5% алюминия, 13,24% натрия и 4,4% кремния содержащихся в красном шламе, а нерастворимый остаток щелочного спека в целом по составу незначительно отличается от исходного красного шлама.

Сравнение полученных результатов показывают, что заявляемый способ позволяет эффективно перерабатывать красные шламы по безотходной технологии с производством ликвидных селективных продуктов, в частности первичного коллективного концентрата редких металлов с суммарным содержанием скандия, иттрия и лантана до 1,573% с извлечением от 90,0 до 98,0%.

Для доказательства критерия «промышленное применение» заявленный способ испытан в укрупненном масштабе на базе ООО НИИПИ «томе».

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2441927 МКИ С22В 7/04. Способ переработки шламов глиноземного производства / А.И. Бегунов, А.А. Бегунов, Е.А. Анциферов, А.В. Анциферова, И.М. Щадов, К.С.Елкин (Россия) - опубликовано 10.02. 2012 г.

2. Патент РФ №2484164 МПК С22В 59/00. Способ получения скандийсодержащего концентрата из красных шламов / B.C. Анашкин, А.Н. Бухаров, Г.Л. Гиршин, А.Ю. Ефимов, Д.А. Сиваков (Россия) - опубликовано 10.06. 2013 г.

3. Патент РФ №2232716 МКИ C01F 7/38. Способ переработки бокситов на глинозем / И.В. Логинова, Ю.Н. Логинов, С.Ф. Ордон, В.А. Лебедев (Россия) - опубликовано 20.07. 2004 г - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2022 |

|

RU2782894C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2013 |

|

RU2574252C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2013 |

|

RU2552414C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СИЛИКАТНЫХ ШЛАКОВ | 2013 |

|

RU2515735C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА МЕТОДОМ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2020 |

|

RU2756599C1 |

| Способ получения коагулянта-гидроксохлорида алюминия | 1991 |

|

SU1809819A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

Изобретение относится к области металлургии цветных металлов. Способ переработки красных шламов глиноземного производства включает выщелачивание шлама в растворе соляной кислоты, отделение хлоридного раствора от нерастворимого осадка и нейтрализацию хлоридного раствора едким натром до pH=7,5-8,0 с получением коллективного гидратно-солевого осадка. Коллективный гидратно-солевой осадок выщелачивают в растворе соляной кислоты при pH=1,3-1,8 с отделением хлоридного раствора от нерастворимого остатка на основе соединений железа. Полученный хлоридный раствор нейтрализуют едким натром до рН=7,5-8,0 с получением гидратно-солевого осадка, который направляют на спекание со щелочью. Щелочной спек выщелачивают в воде с последующим отделением алюминатного раствора от нерастворимого остатка, обогащенного редкими металлами. Обеспечивается эффективная комплексная переработка красных шламов по безотходной технологии с производством ликвидных селективных продуктов с извлечением более 90%. 3 з.п. ф-лы, 11 табл., 2 пр.

1. Способ переработки красных шламов глиноземного производства, включающий смешивание шлама со щелочью, обжиг смеси, выщелачивание щелочного спека в воде, отделение алюминатного раствора от нерастворимого остатка, переработку нерастворимого остатка с извлечением редких металлов, отличающийся тем, что перед смешиванием шлама со щелочью красный шлам выщелачивают в растворе соляной кислоты с последующим отделением раствора от нерастворимого остатка, полученный хлоридный раствор нейтрализуют до pH=7,5-8,0 с отделением образующегося коллективного гидратно-солевого осадка, который выщелачивают в растворе соляной кислоты при pH=1,3-1,8 с последующим отделением хлоридного раствора от нерастворимого остатка, хлоридный раствор нейтрализуют до pH=7,5-8,0 с получением гидратно-солевого осадка, который направляют на спекание со щелочью.

2. Способ по п. 1, отличающийся тем, что нейтрализацию получаемых хлоридных растворов проводят едким натром.

3. Способ по п. 1, отличающий тем, что нерастворимый остаток выщелачивания коллективного гидратно-солевого осадка обжигают при температуре 600-700°С на получение концентрата железа.

4. Способ по п. 1, отличающийся тем, что алюминатный раствор выщелачивания щелочного спека нейтрализуют раствором соляной кислоты до pH=7,5-8,0 с последующим отделением получаемого осадка гидроксида алюминия от раствора хлорида натрия.

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| БЕЗОТХОДНАЯ ПЕРЕРАБОТКА БОКСИТОВ И КРАСНОГО ШЛАМА | 2021 |

|

RU2775011C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245371C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА МЕТОДОМ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2020 |

|

RU2756599C1 |

| СПОСОБЫ ОБРАБОТКИ ЛЕТУЧЕЙ ЗОЛЫ | 2013 |

|

RU2633579C9 |

| US 6248302 B1, 19.06.2001 | |||

| CN 112520769 A, 19.03.2021 | |||

| US 20160289791 A1, 06.10.2016. | |||

Авторы

Даты

2023-09-13—Публикация

2023-03-22—Подача