Способ изготовления цилиндрических деталей с конической частью

Изобретение относится к обработке металлов давлением и может быть использовано для получения цилиндрических деталей с конической частью, в том числе тонкостенных, и с глубокой конической частью, методом холодной листовой штамповки.

Тонкостенные конические детали различной формы имеют широкое распространение в технике. Одним из высокопроизводительных способов производства таких деталей является операция вытяжки из листовой заготовки. Получаемые при этом детали можно классифицировать по соотношению высоты и наибольшего диаметра конуса. По этому признаку детали условно подразделяют на мелкие детали h≤(0.25-0.3)d, детали средней глубины h=(0.4-0.7)d и глубокие детали h>0.8d. Основные сложности при проектировании технологического процесса вызывают глубокие детали, которые зачастую требуют в отличие от мелких и средней глубины деталей нескольких переходов вытяжки. Проектирование технологического процесса также осложняется тем, что зачастую цилиндрические детали являются только частью более сложных деталей. Примером могут служить трубчатые детали с цилиндрической частью на конце. Основной технологической операцией используемой для получения цилиндрических трубчатых заготовок с конусом на конце является вытяжка.

(Данилов Г.А., Огородников В.П. Теория и расчеты процессов комбинированного пластического формоизменения. - Балт. гос. техн. ун-т, СПб., 2004)

Применение технологий вытяжки в данном случае затруднено тем, что давление пуансона передается лишь небольшой поверхности в центре донной части заготовки вызывая значительное местное утонение что может привести к прорыву донной части заготовки. Для того чтобы этого избежать, данную операцию ведут за несколько переходов последовательно приближаясь к конечной форме детали, что делает данные способы трудоемкими.

Примером донного процесса может служить способ изготовления тонкостенных деталей средней конусности, включающий изготовление заготовки и последующий обжим, при котором заготовку штампуют с изгибом дна по радиусу, величина которого больше радиуса сгиба готовой детали, а процесс обжима проводят в два этапа, на первом при обжиме выбирают зазор между пуансоном поддержки и дном, а на втором одновременно с обжимом осуществляют вытяжку данного участка.

(Патент РФ №2070467, МПК B21K 21/08, опубл. 20.12.1996 г.)

Основными недостатками вышеприведенного способа изготовления конических деталей или деталей с конической частью является ограничение по высоте конусной части и невозможность изготовления цилиндрических деталей с конической частью в виду конструктивных особенностей оснастки представленной в данном способе.

Известен также способ изготовления деталей типа тел вращения, взятый за прототип, включающий последовательный обжим на конус полой цилиндрической заготовки и калибровку, преимущественно обкаткой, при этом обжим осуществляют путем встречного осевого перемещения заготовки и инструмента, при этом в качестве инструмента используют набор матриц, а обжим заготовки осуществляют с одновременным образованием на ее наружной поверхности сопряженных между собой кольцевых вогнутых канавок.

(Авторское свидетельство СССР №1196081, МПК D62D 41/04, опубл. 07.12.1985 г., Бюл. №45).

Недостатком прототипа является сложность процесса, заключающаяся в необходимости проведения после операции обжима дополнительной операции калибровки, преимущественно обкаткой.

Задачей изобретения является создание эффективного и технологичного способа изготовления цилиндрических деталей с конической частью, позволяющего за один ход пуансона создавать тонкостенные детали, в том числе с глубокой конической частью, исключающего опасность прорыва дна заготовки и упрощающего процесс изготовления.

Технический результат изобретения заключается в возможности изготовления тонкостенных деталей, а также в повышении технологичности процесса и качества изготавливаемых деталей.

Это достигается тем, что в заявляемом способе изготовления цилиндрических деталей с конической частью, включающем изготовление цилиндрической заготовки с дном, ее установку в матрицу с конической полостью и штамповку за один ход в два этапа, причем на первом этапе осуществляют обжим заготовки путем воздействия пуансоном с конической частью на внутреннюю поверхность заготовки до касания вершины его конической части донной части заготовки, а на втором этапе одновременно с обжимом осуществляют вытяжку донной части заготовки, при этом используют пуансон, диаметр которого превышает внутренний диаметр заготовки, а высота конусной части меньше высоты заготовки.

Чтобы снизить трудоемкость производства подобного вида изделий процесс осуществляется при помощи совмещения методов вытяжки и обжима в одной технологической операции.

Далее осуществление способа изготовления цилиндрических деталей с конической частью будет приведено со ссылкой на поясняющие чертежи.

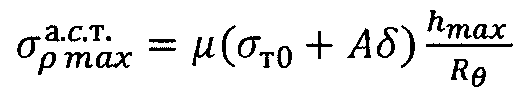

Фиг. 1 - Начальный этап процесса получения цилиндрической детали с конической частью.

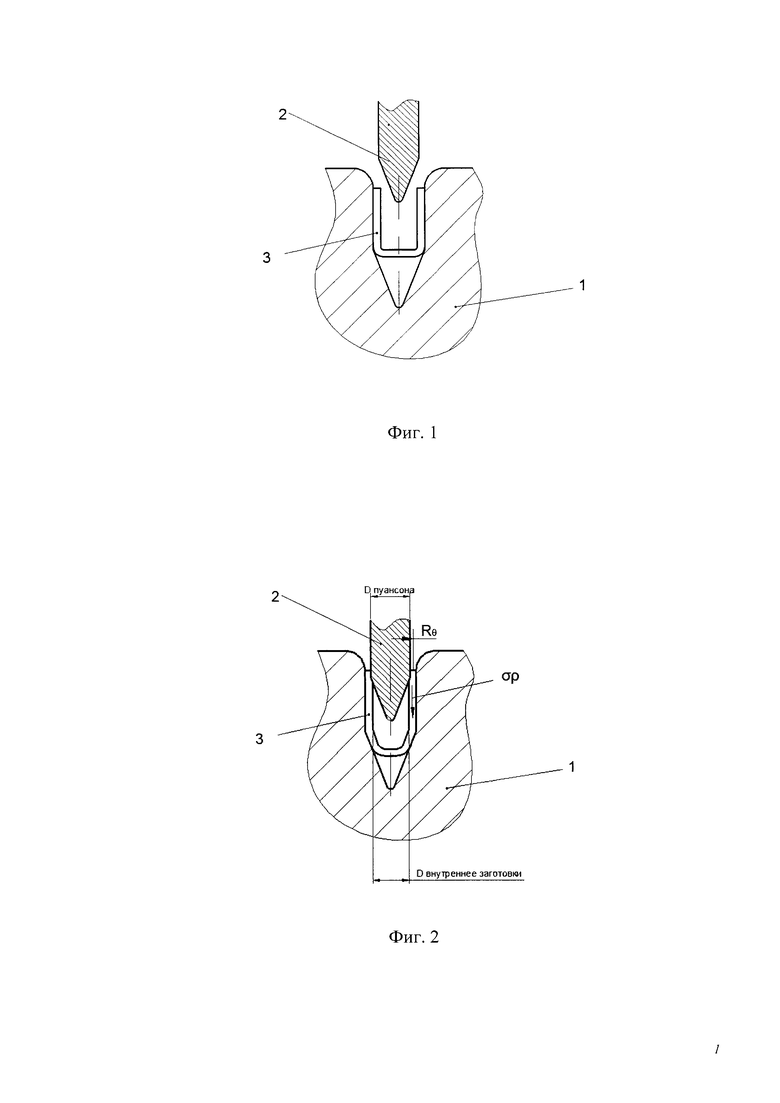

Фиг. 2 - Начальный этап процесса на стадии обжима.

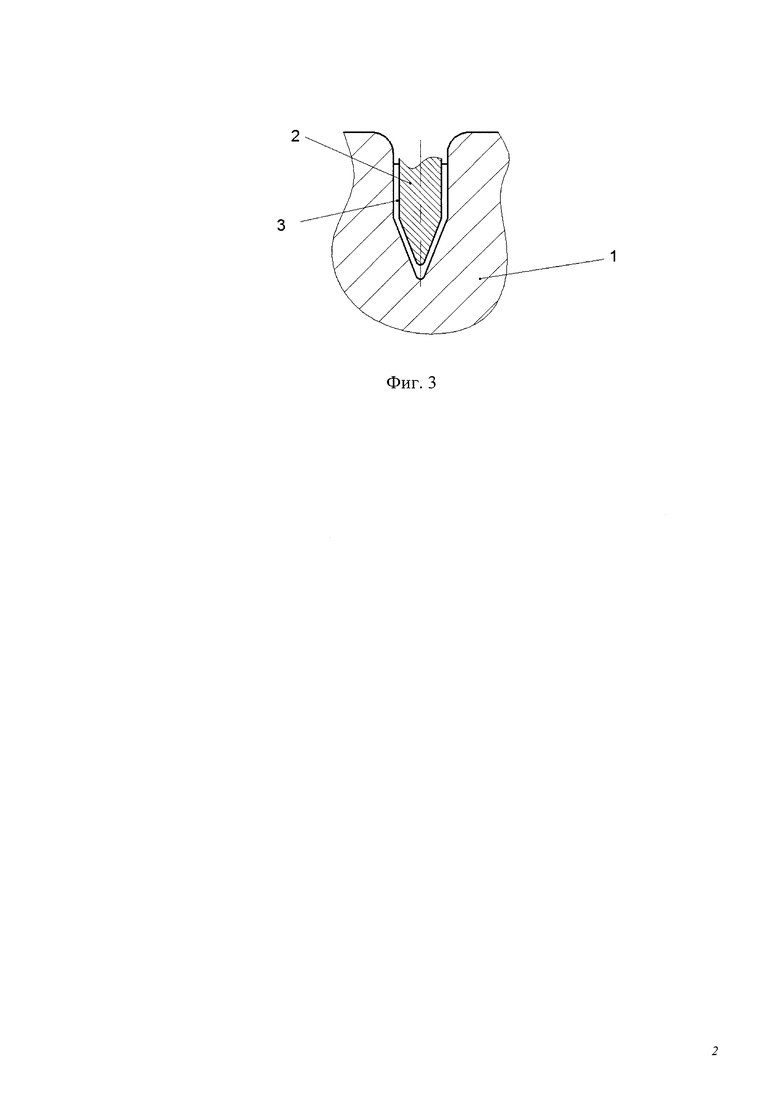

Фиг. 3 - Заключительный этап процесса на стадии обжима и вытяжки,

где 1 - матрица, 2 - пуансон, 3 - заготовка.

Из листовой заготовки формируют заготовку 3. В области дна заготовка 3 может иметь как плоскую, так и полусферическую часть. Высоту заготовки 3 рассчитывают для каждого конкретного случая. Заготовку 3 устанавливают в матрицу 1 с конической полостью (Фиг. 1).

Высота конусной части пуансона 2 должна быть меньше высоты заготовки 3, в соответствии с расчетами по формулам для каждого конкретного случая.

Заготовка 3 погружается в полость матрицы 1.

Пуансон 2 входит в матрицу 1 и в процессе воздействует на заготовку, при этом диаметр пуансона 2 больше внутреннего диаметра заготовки 3. При подаче усилия на пуансон 2 последний воздействует на внутреннюю поверхность заготовки 3 посредством сил трения, осуществляя на начальном этапе только обжим (Фиг. 2).

Стенки заготовки 3 деформируются, принимая форму полости матрицы 1.

В процессе обжима пуансон 2, двигаясь, выбирает зазор между донной частью заготовки 3 и торцом пуансона 2.

В момент касания пуансоном его рабочей частью, донной части заготовки 3 начинается процесс вытяжки, при этом процесс обжима продолжается.

На завершающем этапе процессы вытяжки и обжима заготовки происходят одновременно (Фиг. 3). Их взаимное влияние позволяет разгрузить опасные сечения, возникающие в каждом из этих процессов.

Процесс обжима, согласно настоящему изобретению, происходит за счет сил трения пуансона о заготовку. Возникновение необходимых для прохождения процесса обжима сил трения обусловлено наличием внутреннего давления и деформации стенки из-за разницы диаметров пуансона и внутреннего диаметра заготовки Dпуансон>Dвнутренний заготовки.

Основными технологическими параметрами, влияющими на заявляемый процесс, являются силы трения. В литературе силы трения такого типа называют активными силами трения. Активные силы трения вызывают максимальное меридиональное напряжение  которое находят, опираясь на уравнения безмоментной теории оболочек (уравнение Лапласа) и уравнение равновесия, учитывая при этом эффект упрочнения:

которое находят, опираясь на уравнения безмоментной теории оболочек (уравнение Лапласа) и уравнение равновесия, учитывая при этом эффект упрочнения:

где hmax - высота контактной зоны трения в конечный момент процесса, µ - коэффициент трения между пуансоном и заготовкой, σт0 - напряжение трения для материала заготовки, А - аппроксимация кривой упрочнения материала заготовки, Rθ - радиус заготовки, δ - логарифмическая деформация.

Из формулы видно, что при заданных значениях свойств материала и геометрических параметрах детали, основным параметром с помощью которого возможно влиять на ход процесса проталкивания заготовки в рабочую часть матрицы является логарифмическая деформация δ.

Пример осуществления способа.

При отработке технологии штамповки конических деталей из листа сплава латуни марки Л70 толщиной 0.5 мм формовали заготовку в виде цилиндра с наружным диаметром 8 мм и высотой, равной 18.5 мм. Затем заготовку помещали в коническую матрицу с углом образующей 6° и осуществляли обжим в два этапа. На первом этапе осуществляли чистый обжим, когда усилие от пресса передавалось по средствам активных сил трения на вертикальной стенке заготовки. Заготовка частично заполняла полость матрицы, а движение пуансона приводило к выборке зазора между вершиной конической части пуансона и донной частью заготовки. После касания пуансоном дна заготовки начинался второй этап процесса штамповки. Одновременно реализовался процесс обжима и вытяжки. Вытяжка осуществлялась пуансоном при передаче усилия на донную часть заготовки.

В результате реализации процесса штамповки были получены цилиндрическая деталь с конической частью на конце общей высотой 40 мм, высотой конической части 20 мм и углом образующей в конусной части соответствующим углу образующей конической части матрицы в 6°.

Таким образом, по заявляемому способу можно получить тонкостенные конические детали за один рабочий ход пуансона. Это значительно повышает технологичность процесса изготовления деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ДЕТАЛИ С МАЛЫМ УГЛОМ КОНУСНОСТИ И ДНОМ С МАЛЫМ РАДИУСОМ | 2012 |

|

RU2582828C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения цилиндрических деталей с конической частью, в том числе тонкостенных. Осуществляют изготовление цилиндрической заготовки с дном, ее установку в матрицу с конической полостью и штамповку за один ход в два этапа. Причем на первом этапе осуществляют обжим заготовки путем воздействия пуансоном с конической частью на внутреннюю поверхность заготовки до касания вершины его конической части донной части заготовки, а на втором этапе одновременно с обжимом осуществляют вытяжку донной части заготовки. При этом используют пуансон, диаметр которого превышает внутренний диаметр заготовки, а высота конусной части меньше высоты заготовки. Повышается качество изготавливаемых деталей. 3 ил.

Способ изготовления цилиндрических деталей с конической частью, включающий изготовление цилиндрической заготовки с дном, ее установку в матрицу с конической полостью и штамповку за один ход в два этапа, причем на первом этапе осуществляют обжим заготовки путем воздействия пуансоном с конической частью на внутреннюю поверхность заготовки до касания вершины его конической части донной части заготовки, а на втором этапе одновременно с обжимом осуществляют вытяжку донной части заготовки, при этом используют пуансон, диаметр которого превышает внутренний диаметр заготовки, а высота конусной части меньше высоты заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| Способ изготовления полой заготовки баллончика | 1991 |

|

SU1819173A3 |

| Способ изготовления конических деталей | 1989 |

|

SU1646648A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОНУСНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2280525C1 |

| Устройство для заполнения жидкостью уплотнительного элемента гидравлического пакера | 1986 |

|

SU1602973A1 |

Авторы

Даты

2016-05-20—Публикация

2014-10-29—Подача