Изобретение относится к обработке листового материала давлением, в частности к получению полых изделий с постоянными наружным диаметром и высотой.

Известен способ изготовления полых изделий из листового материала (Ковка и штамповка. Спр. в 4-х томах под ред. Е.И. Семенова и др. М.: Машиностроение, т.4, 1987, стр.157-158), заключающийся в последовательности операций вытяжки из листового материала и вытяжки с утонением стенок. Недостатком данного способа является то, что в зоне перехода от дна к утоненным стенкам концентрируются напряжения, уменьшающие прочность колпачка.

Наиболее близким по технической сущности является "Способ изготовления полых изделий" по патенту RU 2167732, МПК B21D 22/00 от16.08 2000 г., Беннет Скотт Вудворд (US), Геллер В.Г. (RU), Елкин Н.М. (RU), который позволяет изготавливать калиброванные по диаметру и с прочным дном изделия. Это достигается за счет выполнения последовательности операций вытяжки листового материала, вытяжки с утонением стенок и формовки дна. При этом на каждой операции применялись пуансоны с различными диаметрами и формой. Реализация этого способа возможна либо на многопозиционном штампе, либо на роторно-конвейерной линии. Недостатком данного способа является наличие волнообразности (фестона) кромок изделия, которая устраняется дополнительной операцией обрезки кромок.

Технической задачей, на решение которой направлено предлагаемое изобретение, является разработка способа изготовления полых изделий с дном из листового металла с повышенными требованиями к точности высоты изделия и форме кромок, исключающего операцию обрезки.

Для решения поставленной задачи предлагается выполнять вытяжку листовой заготовки, вытяжку с утонением стенок, формовку дна изделия, которые осуществляют последовательно, при этом вытяжку листовой заготовки и вытяжку с утонением стенок осуществляют посредством вытяжного пуансона, расположенного соосно с вырубным пуансоном, причем вытяжке подвергают листовую заготовку, полученную из листового материала путем выдавливания и вырубки посредством вырубного пуансона, имеющего торцевую поверхность между его внутренним и наружным диаметрами, выполненную в виде конуса с углом при вершине 120-160°.

Решение поставленной технической задачи может быть улучшено, если:

- вытяжной пуансон выполнен с конусностью 2-4° на высоте, равной высоте полости изделия;

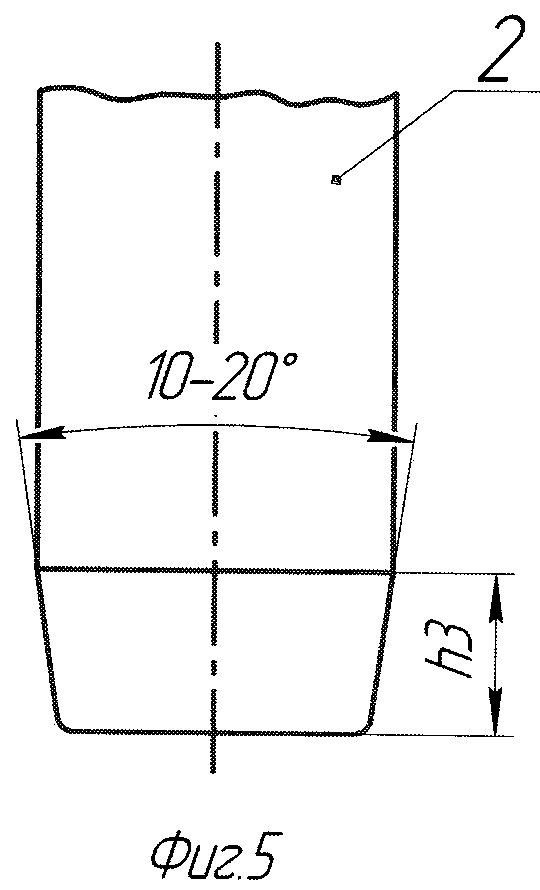

- вытяжной пуансон выполнен с конусностью 10-20° на высоте, равной 20-30% от высоты полости изделия.

Предлагаемый способ иллюстрируется схемами, представленными на фиг.1-5. Для упрощения схем матрицы не показаны.

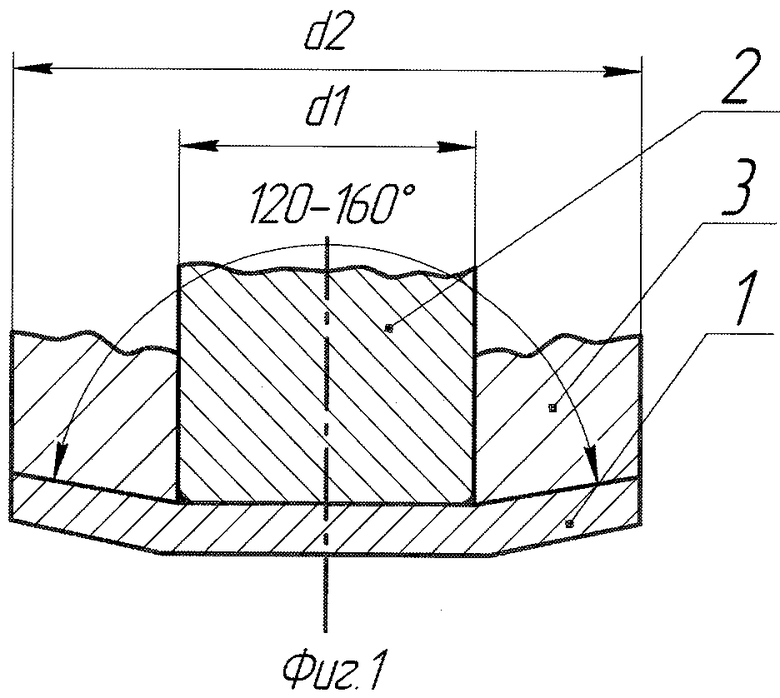

Фиг.1 - положение вырубного и вытяжного пуансонов в процессе выдавливания и вырубки листовой заготовки.

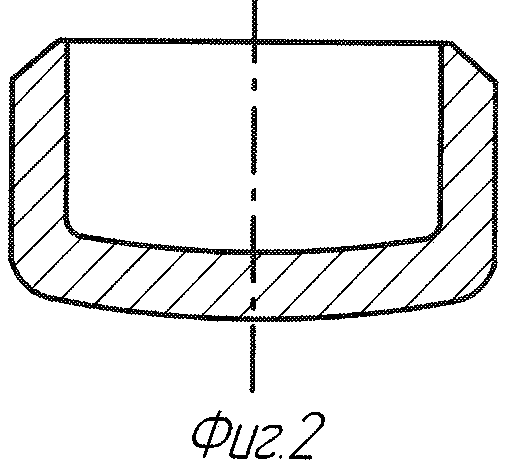

Фиг.2 - вид заготовки по окончании стадии вытяжки.

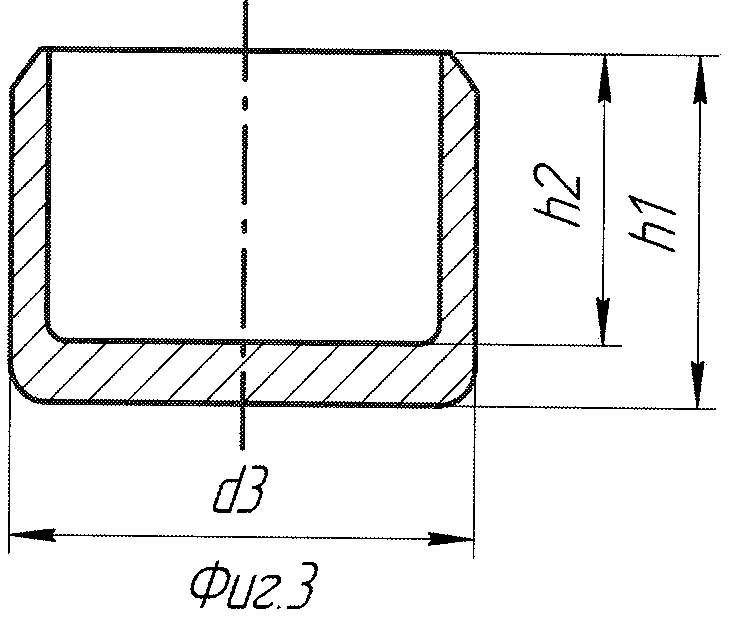

Фиг.3 - вид изделия по окончании вытяжки с утонением стенок и формовки дна.

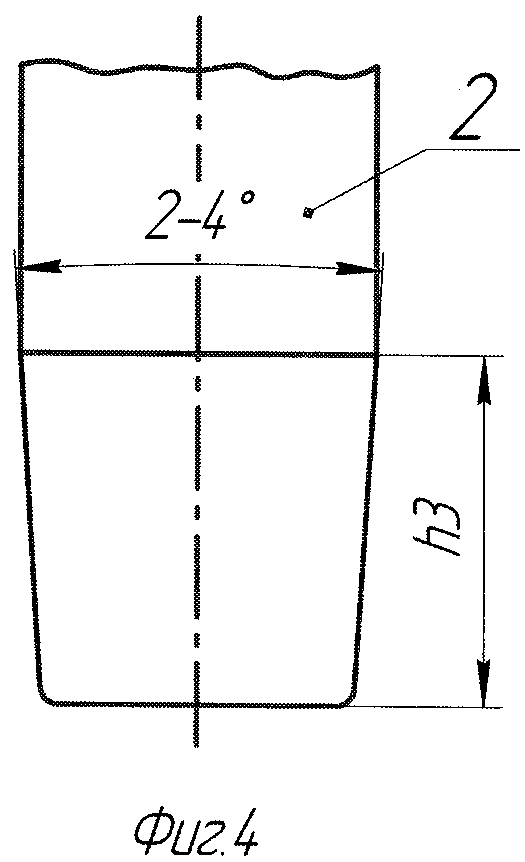

Фиг.4 и 5 - варианты формы вытяжного пуансона.

Для реализации предлагаемого способа используют двухходовой пресс с штампом, в котором вырубной 3 и вытяжной 2 пуансоны расположены соосно (Фиг.1). Вырубной пуансон 3 выполнен с торцевой поверхностью между наружным d2 и внутренним dl диаметрами в виде конуса с углом при вершине 120-160°, поэтому в начале рабочего хода вырубной пуансон 3 сначала выдавливает участок листового материала, а затем вырубает листовую заготовку 1. Вступающий в работу вытяжной пуансон 2 вытягивает листовую заготовку 1 в колпачок (Фиг.2). Диаметр внутренней полости колпачка равен диаметру d1 вытяжного пуансона 2. Дно колпачка выпуклое. При дальнейшем перемещении вытяжного пуансона 2 происходят процесс вытяжки с утонением стенок и формовка дна (Фиг.3), а изделие приобретает калиброванный наружный диаметр d3, внутреннюю полость высотой h2 и окончательный размер по высоте h1.

Выдавливание листового материала, происходящее при взаимодействии с конусной поверхностью вырубного пуансона 3, улучшает центровку вытяжного пуансона 2 с вырубленной листовой заготовкой 1 при осуществлении вытяжки и вытяжки с утонением стенок. При этом уменьшается нагрузка на вытяжной пуансон 2, стабилизируется высота изделия и уменьшается перекос кромок. Оптимальное значение угла при вершине конуса вырубного пуансона 3 зависит от толщины листового материала и находится в пределах 120-160°.

Применение вытяжного пуансона с конусностью 2-4° на высоте, равной высоте полости изделия (Фиг.4), уменьшает напряжения в зоне перехода от дна к утоненным стенкам, улучшает форму кромки.

Применение вытяжного пуансона с конусностью 10-20° с высотой h3, составляющей 20-30% от высоты внутренней полости h2 ( Фиг.5), уменьшает напряжения в зоне перехода от дна к стенкам, предотвращает образование заусенцев на кромках, вызванное излишним сдвигом наружного слоя материала при вытяжке с утонением стенок.

При изготовлении изделий с наружным диаметром 5,57 мм из листового материала толщиной 0,45 мм предлагаемым способом разброс высот колпачков уменьшился с 0,45 мм до 0,1 мм и отпала необходимость в дополнительной обработке кромок.

Требования по точности размеров и форме кромок обусловлены спецификой их применения в капсюлях-воспламенителях для стрелкового оружия.

Реализация способа изготовления полых изделий подтвердила выполнение поставленной технической задачи.

Список использованной литературы

1. Семенов Е.И. и др. Ковка и штамповка. Спр. в 4-х томах, М.: Машиностроение, т.4, 1987 г.

2. Патент RU 2167732, B21D 22/00 от 16.08.2000 г., «Способ изготовления полых изделий», Беннет Скот Вудворд (US), Геллер В.Г. (RU), Елкин Н.М. (RU)

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки цилиндрических изделий без утонения стенки из ленты | 1989 |

|

SU1722657A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления цилиндрических изделий | 1974 |

|

SU603325A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

Изобретение относится к обработке листового материала давлением и может быть использовано при получении полых изделий с постоянными наружным диаметром и высотой. Из листового материала получают листовую заготовку путем выдавливания и вырубки посредством вырубного пуансона. Указанный пуансон имеет торцевую поверхность между его внутренним и наружным диаметрами, выполненную в виде конуса с углом при вершине 120-160°. Полученную заготовку подвергают вытяжке, вытяжке с утонением стенок и формовке дна изделия, которые осуществляют последовательно. Вытяжку и вытяжку с утонением стенок осуществляют вытяжным пуансоном, расположенным соосно вырубному пуансону. Вытяжной пуансон может быть выполнен с конусностью 2-4° на высоте, равной высоте полости изделия. В соответствии с другим вариантом выполнения вытяжной пуансон выполнен с конусностью 10-20° на высоте, равной 20-30% от высоты полости изделия. В результате обеспечивается возможность получения изделий с повышенными требованиями по точности к высоте и форме кромок. 2 з.п. ф-лы, 5 ил.

1. Способ изготовления полых изделий, включающий вытяжку листовой заготовки, вытяжку с утонением стенок, формовку дна изделия, которые осуществляют последовательно, отличающийся тем, что вытяжку листовой заготовки и вытяжку с утонением стенок осуществляют посредством вытяжного пуансона, расположенного соосно вырубному пуансону, причем вытяжке подвергают листовую заготовку, полученную из листового материала путем выдавливания и вырубки посредством вырубного пуансона, имеющего торцевую поверхность между его внутренним и наружным диаметрами, выполненную в виде конуса с углом при вершине 120-160°.

2. Способ по п.1, отличающийся тем, что вытяжной пуансон выполнен с конусностью 2-4° на высоте, равной высоте полости изделия.

3. Способ по п.1, отличающийся тем, что вытяжной пуансон выполнен с конусностью 10-20° на высоте, равной 20-30% от высоты полости изделия.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КВАДРАТНЫХ ЗАГОТОВОК | 2005 |

|

RU2317170C2 |

| Способ изготовления полых цилиндрических изделий с утолщенной головкой | 1975 |

|

SU688262A1 |

| US 5778722 A, 14.07.1998 | |||

| US 5262049 A, 06.05.1997. | |||

Авторы

Даты

2011-05-20—Публикация

2009-10-12—Подача