Изобретение относится к области нанотехнологии и наноэлектроники, в частности к получению пористых наноматериалов, используемых в электронной промышленности, например в фотонике.

Известен способ получения пористого оксида алюминия путем анодного окисления алюминия, который включает создание на поверхности алюминия отпечатка с использованием литографически изготовленной матрицы, представляющей собой массив наноразмерных элементов, и последующее двойное анодирование алюминия. Продемонстрирована возможность создания упорядоченных массивов с периодом 100, 150, 200 нм [см. патент Японии JP №4647812, МПК7 C25D 11/04, опубл. 24.03.2008 г.].

Недостатком способа является недостаточная твердость пористого анодного оксида алюминия и сложность технологического процесса.

Наиболее близким к предлагаемому техническому решению является способ получения пористого анодного оксида алюминия, включающий формирование анодным окислением алюминиевого образца «жертвенного» слоя пористого анодного оксида, селективное по отношению к алюминию удаление «жертвенного» слоя анодного оксида, формирование анодным окислением алюминия основного слоя пористого анодного оксида алюминия (см. патент РФ №2324015, МПК2006.01 C25D 11/06, опубл. 10.05.2008 г.).

Недостатком указанного способа является необходимость непрерывного изменения температуры, что усложняет процесс анодирования, а инерционность изменения температуры в условиях анодирования приводит к образованию пор разного размера и снижению твердости пористого оксида алюминия.

Задачей предлагаемого технического решения является повышение твердости пористого анодного оксида алюминия и упрощение процесса анодного окисления.

Данный технический результат достигается тем, что в способе получения наноразмерного пористого анодного оксида алюминия, включающем формирование анодным окислением алюминиевого образца «жертвенного» слоя пористого анодного оксида, селективное по отношению к алюминию удаление «жертвенного» слоя, формирование анодным окислением алюминия основного слоя пористого анодного оксида алюминия, согласно изобретению, формирование «жертвенного» и основного слоев проводят в гальваностатическом режиме при постоянной температуре 5-10°С и плотности тока 5-15 мА/см2 в электролите следующего состава, г/л:

Данный способ позволит повысить твердость пористого анодного оксида алюминия с заданным размером пор и упростить процесс анодного окисления.

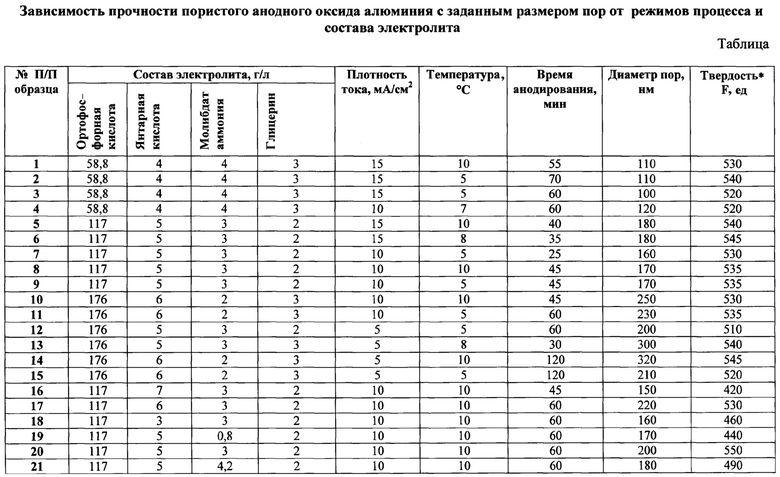

Сущность способа поясняется таблицей, в которой показана зависимость твердости пористого анодного оксида алюминия с заданным размером пор от режимов процесса и состава электролита.

Выбор предложенного состава электролита обусловлен тем, что растворы ортофосфорной кислоты обеспечивают получение пор большего размера, причем при количестве меньше 58,8 г/л сильно удлиняется время анодирования, а при более 176 г/л происходит растравливание пор.

Введение в раствор ортофосфорной кислоты и глицерина в количестве 1-3 г/л позволяет стабилизировать РН раствора. При этом введение глицерина менее 1 г/л не дает эффекта стабилизации РН, а увеличение больше 3 г/л приводит к образованию белого налета на поверхности пленок. Введение в раствор электролита янтарной кислоты в количестве 4-6 г/л и молибдата аммония 1-4 г/л в совокупности с плотностью тока 5-15 мА/см2 и температурой анодирования 5-10°С повышают твердость оксидных пленок.

При использовании более высоких концентраций янтарной кислоты и молибдата аммония происходит ухудшение рассеивающей способности электролита, что приводит к снижению твердости оксидных пленок (см табл. образцы 16 и 21) и при более низких их концентрациях - также снижается твердость оксидных пленок (см табл.образцы, 18 и 19).

Способ получения наноразмерного пористого анодного оксида алюминия осуществляли следующим образом.

Было проведено исследование кинетики процесса анодного окисления алюминия. В качестве исходных была выбрана отполированная алюминиевая фольга, толщиной 100 мкм. Производили формирование анодным окислением алюминиевого образца «жертвенного» слоя пористого анодного оксида, селективное по отношению к алюминию удаление «жертвенного» слоя и формирование основного слоя пористого анодного оксида алюминия.

Формирование «жертвенного» и основного слоев проводили в гальваностатическом режиме, при постоянной температуре 5-10°С и плотности тока 5-15 мА/см2 в электролите следующего состава: ортофосфорная кислота 58,8-176 г/л, янтарная кислота 4-6 г/л, молибдат аммония 1-4 г/л и глицерин 1-3 г/л.

Концентрационные интервалы ортофосфорной кислоты выбраны с учетом того, чтобы уменьшить время анодирования для получения оксидных пленок с диаметром пор 100-320 нм. В процессе анодного окисления алюминия происходило повышение температуры электролита, а используемое аппаратурное оформление процесса позволило обеспечить плотность тока 5-15 мА/см2 и постоянную заданную температуру в процессе анодирования.

Изменение плотности тока анодирования и поддержание стабильности заданной температуры процесса позволило получать оксидные пленки с заданным размером пор и повышенной твердостью.

Конкретные режимы и составы электролита приведены в таблице, из которой видно, что технический результат, направленный на повышение твердости пористого анодного оксида алюминия, достигается в указанных выше пределах режима температуры, плотности тока и состава электролита.

Использование данного способа позволит по сравнению с прототипом повысить твердость пористого анодного оксида алюминия с заданным размером пор при одновременном упрощении процесса анодного окисления.

*Твердость измерялась по Брюнелю ГОСТ 23677 F*HBW*1.0/294.2 (шарик твердосплавный диаметром 1,0 мм при усилии, равном 294.2 (кгс)).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО АНОДНОГО ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2324015C1 |

| Способ получения эластичной алюмооксидной наномембраны | 2017 |

|

RU2678055C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЦВЕТНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ С ПОМОЩЬЮ АНОДИРОВАНИЯ | 2015 |

|

RU2620801C1 |

| СПОСОБ АНОДИРОВАНИЯ ПЛОСКИХ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2448202C1 |

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГИБРИДНОГО ПОКРЫТИЯ НА АЛЮМИНИИ | 2023 |

|

RU2796602C1 |

| ОПТИЧЕСКИЙ ФИЛЬТР С МНОГОСЛОЙНОЙ СТРУКТУРОЙ ИЗ АНОДНОГО ОКСИДА АЛЮМИНИЯ И СПОСОБ ЕГО ФОРМИРОВАНИЯ С ПОМОЩЬЮ АНОДИРОВАНИЯ | 2019 |

|

RU2724308C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2474466C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДНОГО ОКИСЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ НА ОСНОВЕ AB | 2016 |

|

RU2621879C1 |

Изобретение относится к области гальванотехники и может быть использовано в области электронной промышленности. Способ включает формирование анодным окислением алюминиевого образца слоя пористого анодного оксида, который удаляют селективно по отношению к алюминию, формирование анодным окислением алюминия основного слоя пористого анодного оксида алюминия, отличающийся тем, что формирование удаляемого и основного слоев проводят в гальваностатическом режиме при постоянной температуре 5-10°C и плотности тока 5-15 мА/см2 в электролите следующего состава, г/л: ортофосфорная кислота 58,8-176,0, янтарная кислота 4-6, молибдат аммония 1-4, глицерин 1-3. Технический результат заключается в повышении твердости пористого анодного оксида алюминия и упрощении процесса анодного окисления. 1 табл.

Способ получения наноразмерного пористого анодного оксида алюминия, включающий формирование анодным окислением алюминиевого образца слоя пористого анодного оксида, который удаляют селективно по отношению к алюминию, формирование анодным окислением алюминия основного слоя пористого анодного оксида алюминия, отличающийся тем, что формирование удаляемого и основного слоев проводят в гальваностатическом режиме при постоянной температуре 5-10°C и плотности тока 5-15 мА/см2 в электролите следующего состава, г/л:

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО АНОДНОГО ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2324015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ НАНОПОРИСТОЙ КОМПОЗИЦИОННОЙ МЕМБРАНЫ С ЯЧЕИСТОЙ СТРУКТУРОЙ ИЗ АНОДНОГО ОКСИДА МЕТАЛЛА ИЛИ СПЛАВА | 2012 |

|

RU2545887C2 |

| Цифровой генератор гармонических сигналов | 1988 |

|

SU1614102A2 |

| JP 4647812 B2, 09.03.2011. | |||

Авторы

Даты

2018-02-19—Публикация

2017-01-09—Подача