Изобретение относится к области нанотехнологии, а именно к способу получения эластичной нанопористой мембраны методом анодного оксидирования алюминия.

Формирование наноразмерных мембран является в настоящее время актуальной проблемой. В связи с этим привлекает возможность изготовления мембран путем контролируемого формирования пористого оксида анодированием алюминия. Для практического применения мембраны должны обладать механической прочностью и хорошей проницаемостью.

Известны способы формирования мембран на основе пористого анодного оксида алюминия [1]. Основным методом формирования пористой матрицы является анодирование алюминия в сернокислом, щавелевокислом, фосфорнокислом электролитах, после которого следует процедура ее отделения от подложки. Известны способы получения свободной мембраны стравливанием металла подложки в смеси 6% ортофосфорной и 1.8% хромовой кислоты с последующим растворением барьерного слоя анодного оксида в растворе ортофосфорной кислоты для обеспечения проницаемости матрицы [2].

Отделенная от подложки пористая мембрана, сформированная в однокомпонентных электролитах, как правило, очень хрупкая и при малейшей деформации в оксиде образуются трещины с последующим ее разрушением. Такие мембраны могут быть использованы только в плоских устройствах фильтрования при небольших перепадах давления.

Наиболее близким к предлагаемому способу создания эластичной мембраны является способ получения гибкой нанопористой композиционной мембраны [3], которая и выбрана за прототип. В известном способе проводят подготовку поверхности алюминиевой фольги механическим или электрохимическим полированием, селективно наносят слой фоторезиста, затем на незащищенных поверхностях «окошек» формируют пористый фильтрующий элемент. Слой непрореагировашего металла с обратной стороны «окошек» удаляют анодированием с последующим растворением образовавшегося пористого оксида и ее барьерной части выдержкой в растворе 20г/л CrO3 и 35 мл/л Н3РО4, при температуре 60°C. Такая конструкция сочетает механические свойства металлической фольги (гибкость) с мембранными характеристиками пористой пленки анодного оксида (селективность и высокая проницаемость через каналы малого диаметра). Геометрию ячеек задают методами фотолитографии, трафаретной печати или с применением полиграфических технологий. Анодирование алюминиевой фольги проводят в однокомпонентных растворах неорганических кислот.

Способ получения такой мембраны, как детали керамического фильтра, достаточно сложен, требует привлечения дополнительных технологий. Оксидная пленка, сформированная в «окошках», хрупкая и образует трещины при минимальных деформациях изгиба. Чтобы избежать повреждений оксидной мембраны при изгибе фольгового держателя, размер «окошек» должен быть небольшим, иначе деформация оксида неминуемо приведет к трещинам и разрушению оксида.

Известно, что анодирование алюминиевого провода в многокомпонентом электролите позволяет сформировать изоляционное покрытие с повышенной электрической прочностью и улучшенными механическими свойствами [4].

Технический результат предлагаемого технического решения заключается в том, что предлагаемый способ позволяет сформировать эластичную алюмооксидную наномембрану большой площади.

Технический результат достигается тем, что перед анодированием алюминиевую фольгу термообрабатывают при температуре 450°С в течение 30 мин., проводят химическую очистку в водном растворе щелочи с тщательной отмывкой в дистиллированной воде, изолируют одну сторону образца химстойким лаком, анодируют в многокомпонентном водном электролите 50 г/л щавелевой кислоты (С2Н2О4) + 100 г/л лимонной кислоты (С6Н8О7) + 60 г/л борной кислоты (Н3ВО3) + 100 мл/л изопропилового спирта (С3Н8О) в гальваностатическом режиме при плотности тока 25 мА/см2 и температуре 20°С, барьерную часть пористого оксида растворяют снижением напряжения до 0 В с одновременным уширением пор, неокисленный металл подложки стравливают в растворе HCl+CuCl2+H2O.

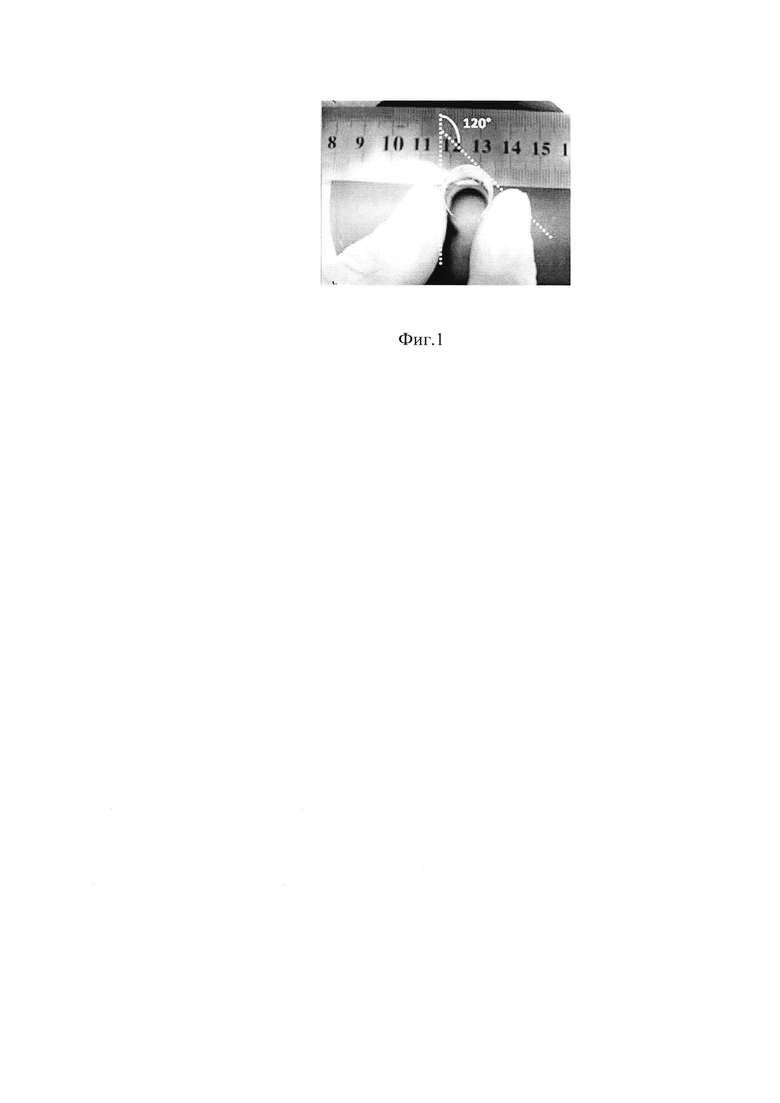

В результате получается эластичная алюмооксидная мембрана. Свободную мембрану размером 20х20 мм можно изогнуть под углом ~ 120° без ее повреждения.

Способ включает в себя следующие операции:

- термообработку алюминиевой фольги при температуре 450°С в течение 30 мин;

- подготовку поверхности фольги обработкой в растворе щелочи с последующей отмывкой;

- изоляцию одной стороны образца химстойким лаком;

- анодирование в многокомпонентном электролите для создания пористого оксидного покрытия;

- удаление барьерного слоя снижением напряжения анодирования в электролите анодирования до 0 В с одновременным уширением пор;

- удаление защитного слоя лака с неокисленной поверхности и нанесение слоя лака на поверхность пористого слоя;

- химрастворение неокисленного алюминия в смеси HCl+CuCl2+H2O;

- удаление слоя лака с поверхности пористого слоя;

- тщательная отмывка готовой мембраны, сушка.

Предлагаемое техническое решение поясняется примерами.

Пример 1. Образец алюминиевой фольги размером 20х20 мм отжигают при температуре 450°С в течение 30 мин, обрабатывают в растворе щелочи, промывают и высушивают, затем закрывают химстойким лаком одну сторону и анодируют в многокомпонентном водном электролите следующего состава: 50 г/л щавелевой кислоты (С2Н2О4) + 100 г/л лимонной кислоты (С6Н8О7) + 50 г/л борной кислоты (Н3ВО3) + 100 мл/л изопропилового спирта (С3Н8О) при плотности тока 25 мА/см2 в течение 60 мин. при постоянной температуре 20°С. Уменьшая напряжение анодирования в электролите анодирования до 0 В, добиваются растворения барьерного слоя с одновременным уширением пор, затем удаляют лак с неанодированной поверхности в ацетоне и защищают лаком поверхность пористого оксида. Слой неокисленного металла удаляют в растворе HCl+CuCl2+H2O. Удаляют защитный слой лака, тщательно промывают и высушивают свободную мембрану. Для выбранного режима скорость роста оксида составляет 48 мкм/час.

На фиг.1 приведена иллюстрация эластичности пористой анодно-оксидной мембраны. После снятия нагрузки мембрана возвращается в исходное положение.

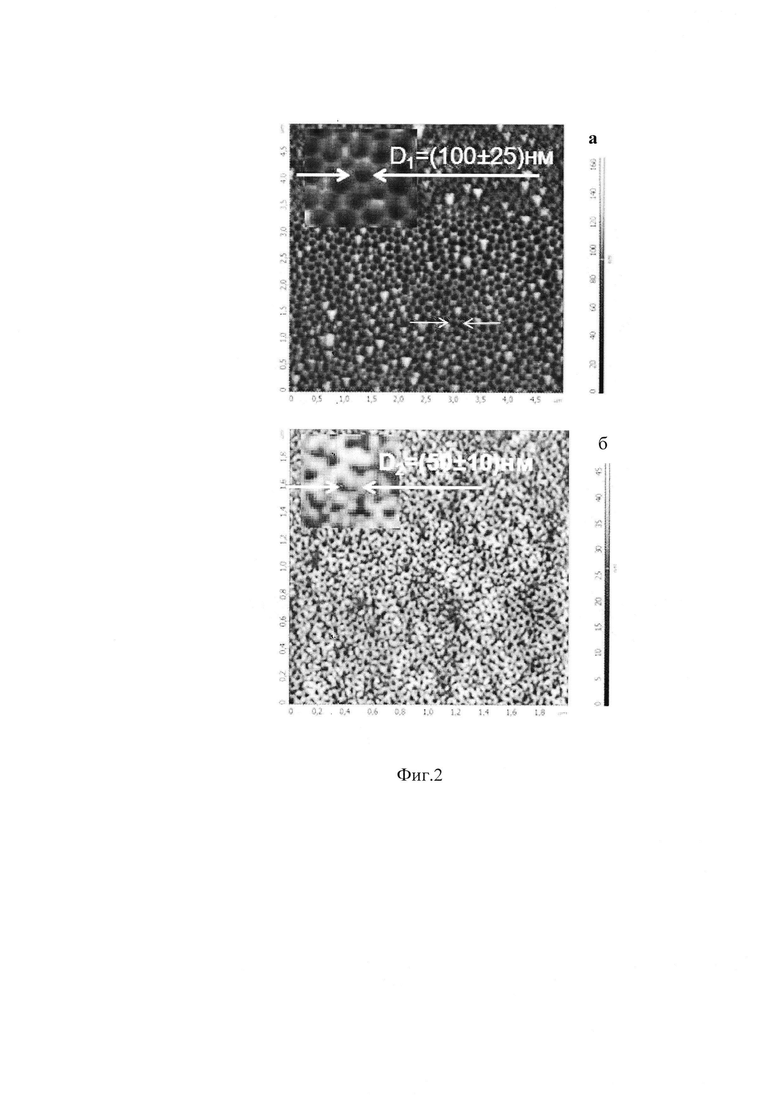

Пример 2. Поверхности мембраны, полученной по Примеру 1, были исследованы методом атомно-силовой микроскопии (АСМ) с помощью сканирующего зондового микроскопа «Солвер некст». На фиг. 2 приведены снимки поверхностей мембраны – со стороны пористого слоя (а) и со стороны барьерного слоя после его удаления (б). Снимки подтверждают проницаемость мембраны, причем размеры отверстий в оксиде со стороны подложки оказываются примерно в 2 раза меньше размеров пор со стороны внешней поверхности. Коэффициент проницаемости мембраны составляет ~ 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ГИБРИДНОГО ПОКРЫТИЯ НА АЛЮМИНИИ | 2023 |

|

RU2796602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ НАНОПОРИСТОЙ КОМПОЗИЦИОННОЙ МЕМБРАНЫ С ЯЧЕИСТОЙ СТРУКТУРОЙ ИЗ АНОДНОГО ОКСИДА МЕТАЛЛА ИЛИ СПЛАВА | 2012 |

|

RU2545887C2 |

| ПРОТОЧНЫЙ МОДУЛЬ ДЛЯ МЕМБРАННОГО КАТАЛИЗА И ГАЗОРАЗДЕЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2455054C2 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| Способ изготовления пористыхМЕМбРАН | 1979 |

|

SU817099A1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| Способ получения наноразмерного пористого анодного оксида алюминия | 2017 |

|

RU2645237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО АНОДНОГО ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2324015C1 |

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2474466C1 |

Изобретение относится к созданию эластичной алюмооксидной наномембраны на основе анодированного алюминия. Способ включает подготовку поверхности образцов путем термообработки в течение 30 мин при температуре 450°С и анодирование в многокомпонентном электролите 50 г/л щавелевой кислоты + 100 г/л лимонной кислоты + 50 г/л борной кислоты + 100 мл/л изопропилового спирта в гальваностатическом режиме при температуре 20°С и плотности тока 25 мА/см2. Удаление барьерного слоя проводят снижением напряжения анодирования в электролите анодирования до 0 В с одновременным уширением пор. Изобретение обеспечивает получение эластичной мембраны большой площади с коэффициентом проницаемости 80%. 2 ил., 2 пр.

Способ получения эластичной алюмооксидной наномембраны, включающий подготовку поверхности алюминиевой фольги, анодирование, удаление неанодированного алюминия и барьерной части пористого оксида, отличающийся тем, что алюминиевую фольгу перед анодированием термообрабатывают при температуре 450°С в течение 30 мин, анодирование проводят в многокомпонентном водном электролите 50 г/л щавелевой кислоты (С2Н2О4) + 100 г/л лимонной кислоты (С6Н8О7) +50 г/л борной кислоты (Н3ВО3) + 100 мл/л изопропилового спирта (С3Н8О) в гальваностатическом режиме при плотности тока 25 мА/см2 и температуре 20°С, барьерную часть пористого оксида растворяют снижением напряжения до 0 В в электролите анодирования с одновременным уширением пор.

| Рама для мотоцикла | 1926 |

|

SU8886A1 |

| НАНОСТРУКТУРНЫЙ ЭЛЕКТРОД ДЛЯ ПСЕВДОЕМКОСТНОГО НАКОПЛЕНИЯ ЭНЕРГИИ | 2011 |

|

RU2521083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ НАНОПОРИСТОЙ КОМПОЗИЦИОННОЙ МЕМБРАНЫ С ЯЧЕИСТОЙ СТРУКТУРОЙ ИЗ АНОДНОГО ОКСИДА МЕТАЛЛА ИЛИ СПЛАВА | 2012 |

|

RU2545887C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ АЛЮМИНИЯ | 2007 |

|

RU2350380C1 |

| Способ изготовления пористыхМЕМбРАН | 1979 |

|

SU817099A1 |

| ПЕРФОРИРОВАННАЯ МЕМБРАНА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2226425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

Авторы

Даты

2019-01-22—Публикация

2017-07-14—Подача