Изобретение относится к технологии изготовления полимерных композиционных материалов (ПКМ) трансферными технологиями и может быть применено для увеличения межслоевой прочности слоистых ПКМ.

Из предшествующего уровня техники известен способ армирования ПКМ, заключающийся во внедрении поперечно направленных нитей, причем внедрение производится методом прошивки. Процедура производится на стадии сформированного, но еще не пропитанного пакета слоев и состоит в том, что все слои пакета сшиваются между собой, затем прошитый пакет слоев пропитывается связующим. Однако, данный способ армирования обладает недостатками, связанными с остаточными напряжениями в нитях после сшивания, также слишком большое натяжение сшивающей нити может привести к образованию множества складок в верхних и нижних слоях, что снижает механические свойства ламината в плоскости. Кроме того, процесс ввода иглы в основной материал влечет за собой образование полости в месте выхода иглы, которая заполняется материалом связующего, что в дальнейшем может стать инициатором разрушения ламината. Рабочая область данного способа армирования ограничена плоскими заготовками, так как автоматическая прошивка в местах большой кривизны практически невозможна (Комаров В.А, Чарквиани Р.В, Павлов А.А. Разработка полимерного композиционного материала с повышенной межслоевой прочностью [Текст] / Комаров В.А, Чарквиани Р.В, Павлов А.А. // Сборник трудов. Конференция «Современные достижения в области создания перспективных неметаллических композиционных материалов и покрытий для авиационной и космической техники». - Москва, 2015).

Наиболее близким к изобретению является способ предварительного нанесения ворса (ворсинки длиной 1-2 мм и около 0,1 мм в диаметре), включающий в себя покрытие каждого слоя ткани клеевой пленкой, на которую затем наносятся короткие волокна, далее производится ориентация частиц в вертикальное положение либо вибрационным методом, при котором к пакету слоев прикладывается вибрация, выставляя короткие частицы в околовертикальное положение, либо электростатическим методом, когда армирующие частицы сначала попадают на положительно заряженную металлическую сетку и под действием вибраций проваливаются вниз, попадая на отрицательно заряженное полотно, где под воздействием электростатического поля сразу устанавливаются в вертикальное положение, причем все эти действия производятся на стадии укладки слоев в форму. По завершении процедуры армирования и укладки производится пропитка полученного пакета слоев связующим. Данный способ армирования позволяет сохранить целостность структуры нитей основной ткани, что положительно сказывается на сохранении свойств слоя в плоскости. Также, нанесение на каждый слой ткани ворса позволяет производить раскрой и укладку в любые пресс-формы, что расширяет область применения. Однако существенным недостатком данного метода является значительное увеличение толщины монослоя, что уменьшает количество слоев, которые можно уложить на конструктивно заданной толщине, при этом существенно уменьшается несущая способность конструкции из композиционного материала. Также, еще одним недостатком данного метода является плохая пропитываемость ламината связующим вследствие того, что клеевая пленка, нанесенная на каждый слой, препятствует проникновению связующего вглубь ламината. Кроме того, присутствие клеевой составляющей и ее вынужденное участие в силовой работе конструкции отрицательно влияет на прочностные свойства связующего и ламината в целом (Fredrik Lie, An Investigation into Methods to Enhance the Interlaminar Shear Strength of Continuous Fiber Reinforced Ceramics, Masters of Science programme in Space Engineering,  University of Technology, 2005).

University of Technology, 2005).

Задача, на решение которой направлено заявленное изобретение, заключается в увеличении межслоевой прочности слоистых полимерных композиционных материалов, их живучести и способности сопротивляться циклическим нагрузкам.

Поставленная задача решается за счет того, что способ армирования слоистых полимерных композиционных материалов характеризуется тем, что основан на внедрении коротких (1-2 мм) тонких (около 0,1-0,3 мм в диаметре) стержней малой длины в межслоевое пространство, которое осуществляется на этапе укладки слоев в форму, причем после нанесения на один слой ткани стержней последние ориентируются в вертикальное положение для обеспечения проникновения в ниже- и вышележащие слои при дальнейшем обжатии пакета в процессе формовки, после нанесения и ориентации стержней на одном слое ткани на полученную структуру укладывается следующий слой, после чего процедура повторяется, и после укладки всех слоев производится пропитка и формовка изделия согласно трансферной технологии, причем непосредственно на слой ткани без использования клеевой пленки наносят короткие (1-2 мм) тонкие (около 0,1-0,3 мм в диаметре) армирующие частицы, состоящие из группы волокон, скрепленных друг с другом связующим, обладающие повышенной по сравнению с отдельными волокнами жесткостью для обеспечения возможности проникновения в ниже- и вышележащие слои ткани. Выбор числовых значений параметров армирующих частиц основан на исследовании, показавшем, что частицы с такими значениями геометрических параметров являются достаточно жесткими и длинными для обеспечения возможности проникновения в выше- и нижележащие слои. Выход за нижние границы описанных интервалов значений приведет к значительному уменьшению эффективности упрочнения, так как частицы не будут проникать в выше- и нижележащие слои материала. Вместе с тем, превышение верхних границ значений геометрических параметров приведет к потере устойчивости упрочняющих частиц во время подпрессовки готового пакета слоев, что не позволит им достаточно укрепить межслоевые связи слоев композита. Интервал длин упрочняющих частиц выбран из условия эффективности внедрения частиц в несколько слоев ламината при укладке. Толщина одного слоя ламината приблизительно равна 0,2 мм при использовании трансферной технологии формования композиционных материалов. Для эффективного упрочнения межслоевого пространства необходимо добиться проникновения хотя бы в 5 соседних слоев ламината. Верхний предел длины частицы ограничивается толщиной пакета слоев, которая, исходя из практики, находится в пределах 1-5 мм.

Кроме того, армирующие частицы производятся из компонентов, физически и химически совместимых с компонентами упрочняемого композиционного материала.

Кроме того, используется автоматизация технологии нанесения армирующих частиц и системы контроля за плотностью нанесения.

Достигаемый технический результат заключается в увеличении межслоевой прочности ПКМ, незначительном влиянии на толщину и свойства каждого слоя пакета, а также применимости способа в большом количестве технологических случаев. Также, повышенная жесткость армирующих частиц позволяет им проникать в ниже- и вышележащие слои, что положительно сказывается на межслоевой прочности материала и эксплуатационных характеристиках конечного изделия.

Предлагаемый способ армирования слоистых полимерных композиционных материалов лишен недостатков, присущих наиболее близкому аналогу, за счет отсутствия клеевой пленки на каждом слое ламината и применения жестких армирующих частиц, способных проникать в ниже- и вышележащие слои. Устранение необходимости использования клеевой пленки достигается тем, что после укладки очередного слоя ламината, нанесения на него армирующих частиц и их ориентации в вертикальное положение сразу производится укладка следующего слоя, что обеспечивает проникновение частиц как в нижний, так и в верхний слои пакета, за счет чего частицы остаются в таком положении, а также обеспечивается их взаимодействие с ниже- и вышележащими слоями, повышая эффективность работы частиц в межслоевом пространстве.

Изобретение поясняется примерами, которые не охватывают и тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

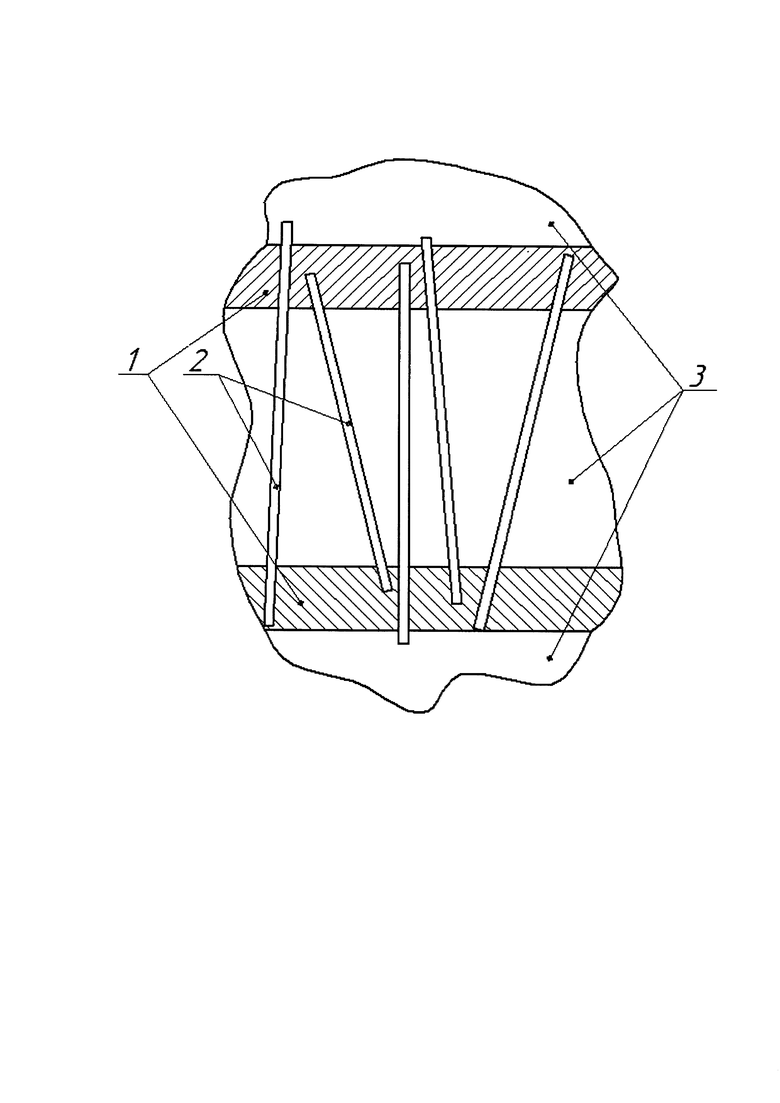

На чертежее изображено расположение армирующих частиц в межслоевом пространстве после формовки изделия. Достигается такое расположение следующим образом:

- укладывается в форму очередной слой ткани 1,

- на ткань наносятся армирующие частицы 2, при этом осуществляется контроль за равномерностью и плотностью нанесения,

- частицы ориентируются в вертикальное положение, одним из описанных выше методов,

- укладывается следующий слой ткани,

- повторяется процедура нанесения и ориентации волокон, если это необходимо,

- после укладки всех слоев и вспомогательных материалов производится подпрессовка преформы и дальнейшая процедура формовки не отличается от одной из трансферных технологий.

В процессе формовки изделия связующее пропитывает слои ткани, а также заполняет межслоевое пространство 3, что в дальнейшем формирует цельную структуру ламината.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный слоистый материал | 1980 |

|

SU931729A1 |

| СПОСОБ СОЗДАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ДЕФОРМАЦИОННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2702544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ТСПКМ) | 2012 |

|

RU2507071C1 |

| Гибридный композиционный материал для оболочечных конструкций высокого давления | 2018 |

|

RU2707781C1 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции | 2022 |

|

RU2793800C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ П-ОБРАЗНОГО ПРОФИЛЯ СУДОВОГО КОРПУСА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719527C1 |

Изобретение относится к технологии изготовления полимерных композиционных материалов (ПКМ) трансферными технологиями и может быть применено для увеличения межслоевой прочности слоистых ПКМ. Поставленная задача решается за счет того, что заявленный способ армирования слоистых полимерных композиционных материалов основан на внедрении коротких армирующих частиц в межслоевое пространство на этапе укладки слоев в форму. После нанесения на один слой ткани армирующих частиц последние ориентируются в вертикальное положение для обеспечения проникновения в ниже- и вышележащие слои при дальнейшем обжатии пакета в процессе формовки. Достигаемый технический результат заключается в увеличении межслоевой прочности ПКМ, незначительном влиянии на толщину и свойства каждого слоя пакета, а также применимости способа в большом количестве технологических случаев. 2 з.п. ф-лы, 1 ил.

1. Способ армирования слоистых полимерных композиционных материалов, характеризующийся тем, что основан на внедрении коротких (<2 мм) тонких (около 0,1-0,3 мм в диаметре) стержней малой длины в межслоевое пространство, которое осуществляется на этапе укладки слоев в форму, причем после нанесения на один слой ткани стержней, последние ориентируются в вертикальное положение для обеспечения проникновения в ниже- и вышележащие слои при дальнейшем обжатии пакета в процессе формовки, после нанесения и ориентации стержней на одном слое ткани на полученную структуру укладывается следующий слой, после чего процедура повторяется, и после укладки всех слоев производится пропитка и формовка изделия согласно трансферной технологии, отличающийся тем, что непосредственно на слой ткани без использования клеевой пленки наносят короткие (<2 мм) и тонкие (около 0,1-0,3 мм в диаметре) армирующие частицы, состоящие из группы волокон, скрепленных друг с другом связующим, обладающие повышенной по сравнению с отдельными волокнами жесткостью для обеспечения возможности проникновения в ниже- и вышележащие слои ткани.

2. Способ по п. 1, отличающийся тем, что армирующие частицы производятся из компонентов, физически и химически совместимых с компонентами упрочняемого композиционного материала.

3. Способ по п. 1, отличающийся тем, что используется автоматизация технологии нанесения армирующих частиц и системы контроля за плотностью их нанесения.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| 1972 |

|

SU418843A1 | |

| КОМПОЗИТНАЯ ПАНЕЛЬ | 2007 |

|

RU2433912C2 |

Авторы

Даты

2018-02-28—Публикация

2017-01-10—Подача