(5) КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем | 1983 |

|

SU1156915A1 |

| Способ изготовления слоистого рулонного полуфабриката | 1980 |

|

SU956307A1 |

| Устройство для изготовления изделий из композиционных материалов | 1980 |

|

SU912530A1 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Устройство для изготовленияиздЕлий из КОМпОзициОННыХ МАТЕРиАлОВС КОРОТКОВОлОКНиСТыМ НАпОлНиТЕлЕМ | 1979 |

|

SU818890A1 |

| Способ изготовления трансверсально-армированных оболочек из длинномерных волокнистых материалов | 1983 |

|

SU1175728A1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

I

Изобретение относится к конструированию и технологии изготовления изделий из композиционных материалов методами намотки, прессования и т.д. и может быть использовано во всех отраслях народного хозяйства, использующих для изготовления деталей армированные полимерные материалы.

Известны композиционные слоистые материалы на основе волокон. К ним относятся стеклотекстолиты, углеи боропластики и другие композиты. В силу специфических особенностей технологии переработки все они имеют явно выраженный слоистый характер и, как следствие, весьма низкие прочностные показатели по межслоевому сдвигу и разрывному усилию в направлении поперек слоев. Это в большом ряде случаев ограничивает возможности их применения в конструкциях ответственного назначения.

Известны примеры повышения прочности слоистых композиционных материалов путем их армирования в трансберсальном по отношению к основным слоям направлении. 1 апример, лента из угольного волокна с продольным и поперечным армированием дополнительно прошивается по тощине нитями трансверсального армированкя 1.

Однако данное решение не может повысить прочность материала в толстой обшивке, составленной из нескольких слоев таких лент, так как связь между слоями по-прежнему остается недостаточной.

Путем использования объемного армирования стекложгутов, из которых, формируются изделия,возможно повысить связь между слоями. Волокна в жгуте заключены в наружную рубашку диагональной структуры армирования так, что между волокнами расположены ультратонкие волокна в радиальном направлении, частично выступающие за рубашку 2. При формовании материала изделия выступающие из жгутов ультратонкие волокна армируют связующее, расположенное между жгутами и тем самым обеспечивают повышение прочности композита при межслоевом сдвиге и отрыве. Однако такое решение не во всех случаях является рациональным. Нельзя производить местное усиление материала обшивки, так как жгут имеет большую длину и в представленном виде перерабатывается методами протяжки и намотки, которые дают одинаковую структуру по всему материалу, а также армирование обшивки с переменным содержанием волокон в трансверсальном направ лении. Кроме того, слои в материале получаются относительно толстыми, поскольку оплетенный жгут не может расплющиваться в тонкую ленту. Наиболее близким к предлагаемому является композиционный слоистый ма териал, состоящий из полимерного связующего эпоксидного класса, армированного основными слоями из стеклянных или угольных волокон и стальными короткими волокнами диаметром 0,,25 мм, длиной отрезков 2,0-j,0 мм, трансверсально ориентированными относительно слоев ос новных волокон Гз1. Однако известный композиционный слоистый материал обладает недостаточными физико-мехаИическими свой ствами, так как не полностью реализ ются потенциально возможные свойства трансверсального армирования. Ко ротковолнистая арматура в виде отрезков проволоки практически не вза имодействуют механически с основным стекловолокном, а воспринимает эксплуатационные нагрузки через связующее. Цель изобретения - повьлиение физико-механических характеристик ком позиционного слоистого материала. Указанная цель достигается тем, что композиционный слоистый материа состоящий .из полимерного связующего эпоксидного класс.а, армированного О

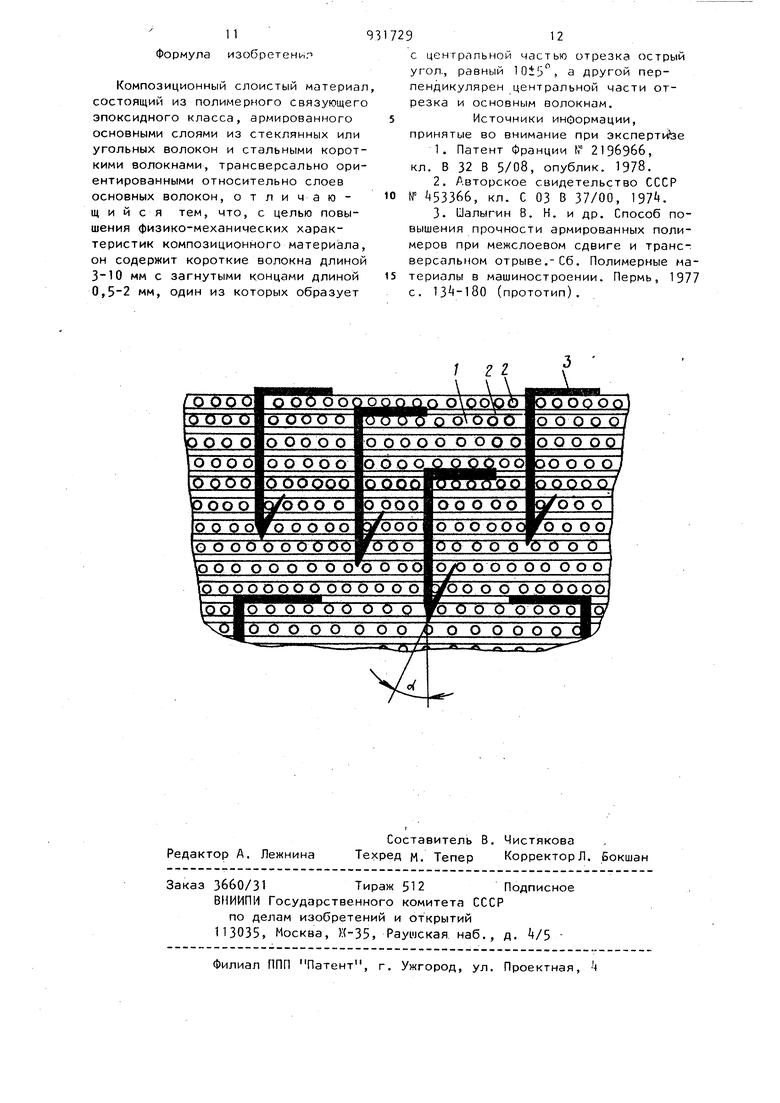

новными слоями из стеклянных или угольных волокон и стальными корюткими волокнами, трансверсально ориентированными относительно слоев основных волокон, содержит короткие волокна длиной мм с загнутыми концами длиной 0,5-2 мм, один из которых образует с центральной частью 9

ВМИ-3 и ткань ТМП-3. Короткие волокна из стальной проволоки Ст 75.

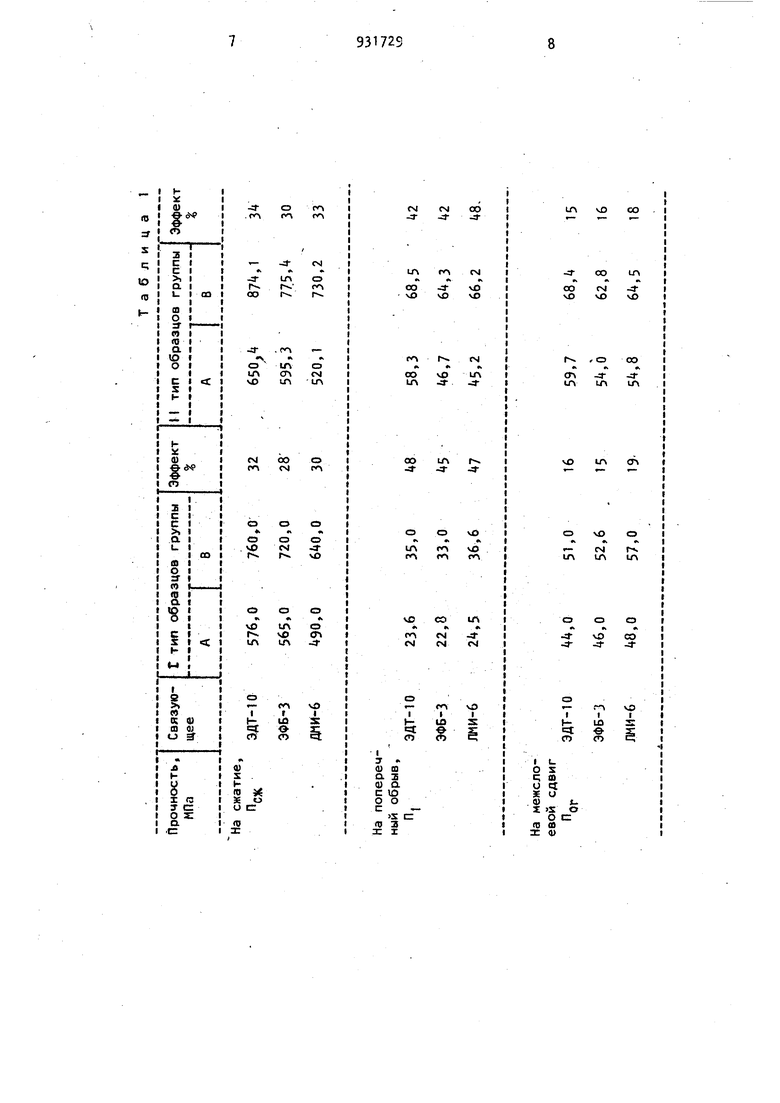

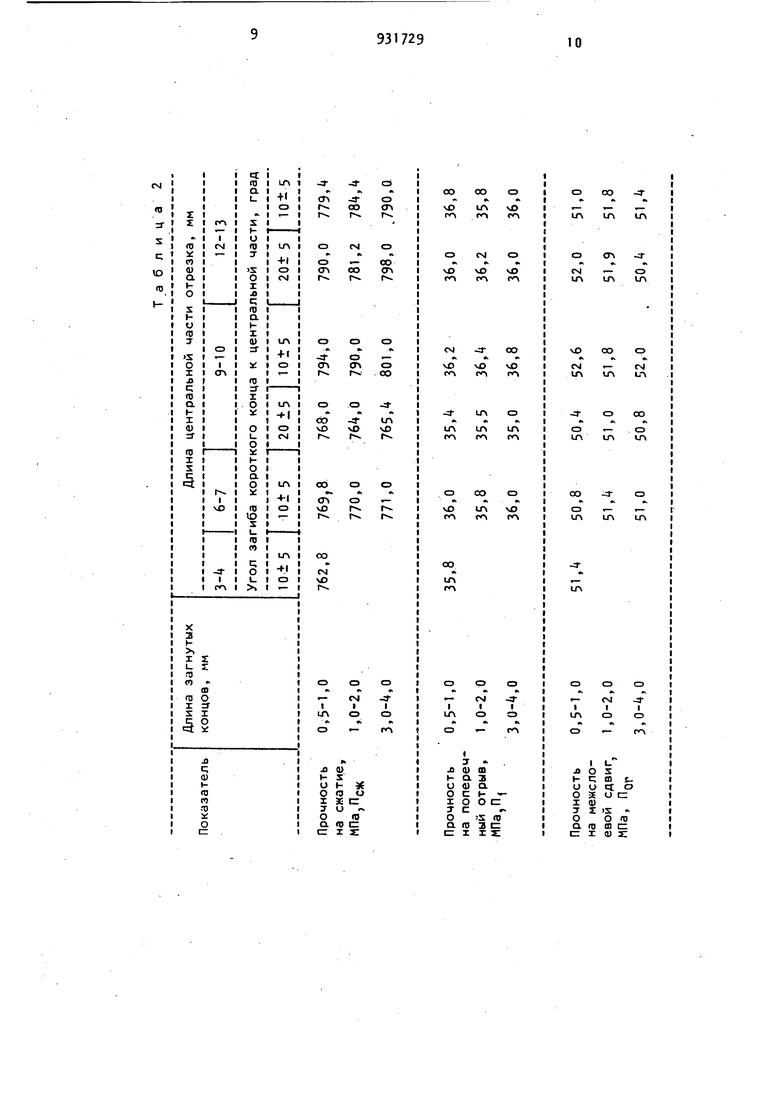

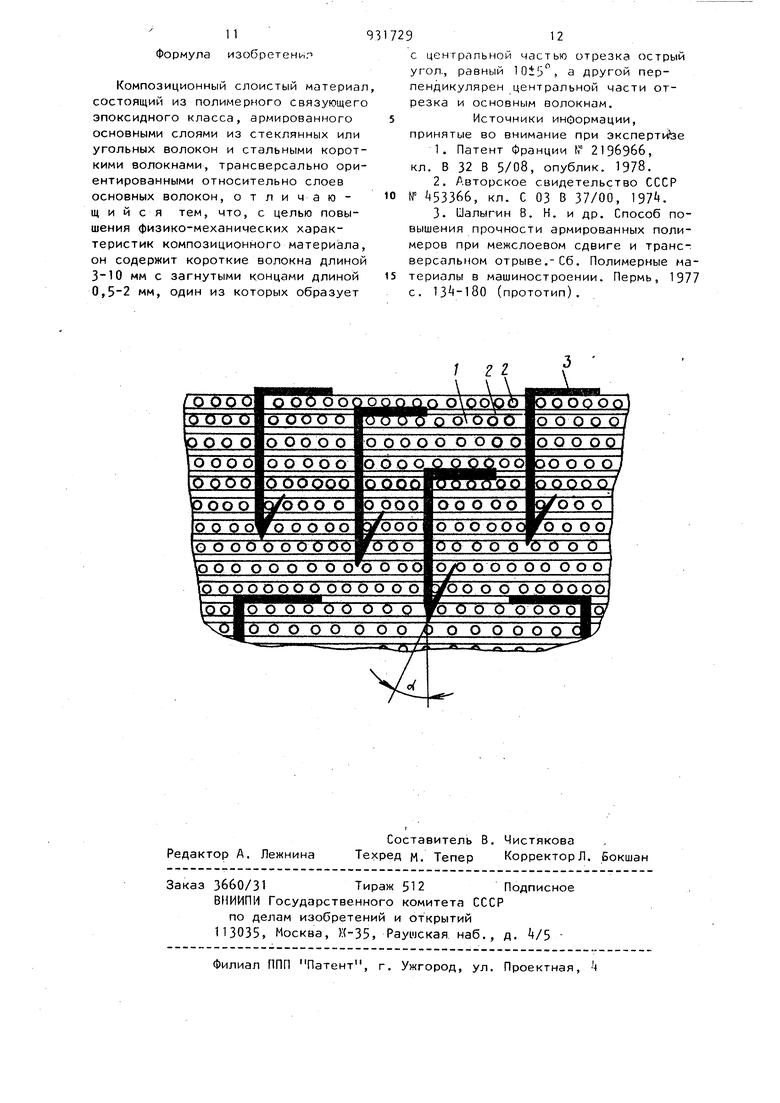

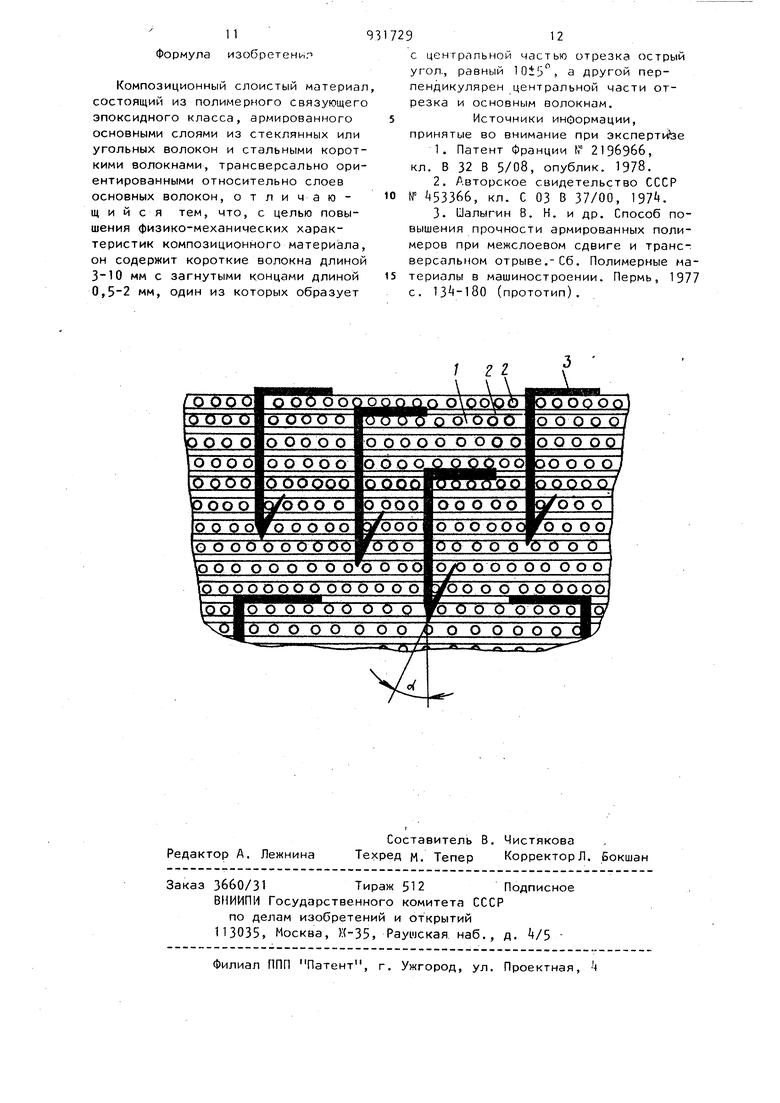

Геометрические параметры коротковолнистой арматуры варьируют по длине от 3 до 13 мм, величина загнутых концов 0, мм, угол между центральной частью отрезка и загнутым концом 2015. отрезка острый угол, равный 1015, а другой перпендикулярен центральной части отрезка и основным волокнам. На чертеже схематично изображен предлагаемый композиционный слоистый материал. Композиционный слоистый материал состоит из полимерного связующего 1, армированного основными волокнами 2. Основные волокна расположены послойно. В структуру материала введены короткие волокна 3, трансверсально ориентированные относительно слоев основных волокон. Короткие волокна выполнены в виде отрезков из стальной проволоки длиной 3-10 мм с загнутыми концами длиной 0,5-2 мм. Один из концов, образующий с центральной частью отрезка острый уголо6 515 , находится в зацеплении с основными волокнами, а другой конец, перпендикулярный к центральной части отрезка, находится в плоскости слоя основных волокон и перекрывает основные волокна под прямым углом. Формование материала выполняют лобым из известных способов: намоткой, прессованием или контактным формованием. На поверхность технологической оснастки наносят несколько слоев основных волокон до получения толщины формуемого материала, равной длине короткого волокна. Затем в структуру материала внедряютсякороткие волокна острыми концами. Причем загнутый под углом 90 конец короткого волокна ориентируют под углом 90° к основным волокнам наружного слоя. Внедрение коротких волокон продолжается по мере нанесения последующих слоев основных волокон. Сформированный материал отверждают по режиму, принятому для связую1 его. Пример Проводят исследования композиционного слоистого материала на связующих эпоксидного класса ЭДТ-10, ЭФБ-3 и ЛМИ-6, В качестве основного армирующего наполнителя используют стеклонить ВМС-8, стеклоткань Т-10, угольную ровницу 5 Изготовляют с одновременным тран версальным армированием оболочки внутренним диаметром 159 мм, толщиной стенки 15 мм и плиты толщиной 60 мм. В качестве, полимерного связующего применяются связующие эпоксидног класса следующих составов, вес.ч.: ЭДТ-10 -ЭД-20 100 ТЭГ-110 ТЭАТ10 ЭФБ-3 -ЭД-20 70 Бакелитовый лак . по сухому остатку 30 . БФ-А по сухому остатку 3 ЛМИ-6 -ЭД-20 100 ТЭАТ12 ТИОКОЛ 23 Оболочки и плиты типа 1 содержат основной армирующий наполнитель на основе стеклянных волокон. Оболочки изготавливают методом намотки пропитанной эпоксидным связующим стеклоленты из стекла ВМС-8 а плиты - методом прессования из ткан Т-10, пропитанной теми же связующим Оболочки и плиты типа I групры армированы трансверсальной коротково локнистой арматурой из Ст.75 диамет ром 0,25 мм и длиной мм (в соответствии с прототипом. Оболочки и плиты типа Г группы Б армированы трансверсальной коротковолокнистой арматурой из Ст 75 диа метром 0,25 мм, длина центрального отрезка 4 мм, длина конца под углом 0,5 мм,длина конца, перпенди кулярного центральной части отрезка, 1 мм. Оболочки и плиты типа fI содержа основной армирующий наполнитель на основе угольных волокон. Оболочки изготавливают методом ,намотки, пропитанной эпоксидным свя зующим угольной ровницы ВМИ-3, а плиты - методом прессования из ткани ТМП-3, пропитанной теми же связующими . Оболочки и плиты типа I армированы трансверсальной коротковолокнистой арматурой, как оболочки и плиты типа I. Группа А армирована в 9 соответствии с прототипом, группа Бв соответствии с предлагаемым материалом. Все параметры для оболочек и плит геометрия, процентное содержание компонентов, натяжение арматуры, давление прессования, ренимы термообработки) выдерживают постоянными. Для всех видов образцов процентное содержание коротких волокон выдерживают в пределах 3,5-,0% по объему. Результату испытаний образцов приведены в табл.1 и 2. Из табл. 1 и 2 следует, что введение в структуру композиционного слоистого материала коротких волокон, имею1чих форму отрезков длиной 3-10 мм с загнутыми концами длиной 0,5-ii мм, один из которых образует с центральной часть э отрезка острый угол, равный 1015 а другой перпендикулярен центральной части отрезка и основным волокнам, позволяет существенно повысить в сравнении с введением прямых коротких волокон физико-механические характеристики материала. Прочность на межслоевой сдвиг повышается в 1,2 раза, прочность при растяжении перпендикулярно слоям основной арматуры - в 1,5 раза, несущая способность оболочек из предлагаемого материала - в 1,3 раза. Положительный эффект для предлагаемого композиционного материала присутствует при использовании различных видов связую1 4их эпоксидного класса и основных армирующих наполнителей на основе стеклянных и угольных волокон. Увеличение длины центрально11 части отрезка коротковолокнистой арматуры свыше 10 мм, а длин загнутых концов выше 2 мм не приводит к повышению физико-механических характеристик материала. При введении коротковолокнистого наполнителя с углом загиба короткого конца к центральной части отрезка более 15° наблюдается нарушение целостности волокон основного армирующего наполнителя.

11

Формула изобретения

Композиционный слоистый материал состоящий из полимерного связующего эпоксидного класса, армированного основными слоями из стеклянных или угольных волокон и стальными короткими волокнами, трансверсально ориентированными относительно слоев основных волокон, отличающийся тем, что, с целью повышения физико-механических характеристик композиционного материала, он содержит короткие волокна длиной 3-10 мм с загнутыми концами длиной 0,5-2 мм, один из которых образует

931729

12

С центральной частью отрезка острый угол., равный 1013, а другой перпендикулярен центральной части отрезка и основным волокнам.

Источники информации, принятые во внимание при эксперт1 е

Авторы

Даты

1982-05-30—Публикация

1980-05-07—Подача