Изобретение относится к области ракетной техники, авиа- и двигателестроения и может быть использовано для нанесения слоистых полимерных композиционных материалов (ПКМ) на крупногабаритные замкнутые конструкции.

Из патента РФ на изобретение №2688128 МГЖ F02K 9/34, дата приоритета 16.04.2018, опубл. 17.05.2019 Бюл. №14, известен способ нанесения теплозащитного покрытия на корпус ракетного двигателя твердого топлива, который включает в себя подготовку поверхности корпуса, размещение теплозащитного материала на поверхности корпуса, формование и склейку с одновременной термообработкой и заключается в том, что на подготовленный для склейки корпус ракетного двигателя наносят слой препрега эрозионностойкого материала стеклопластика способом окружной намотки с последующей формовкой и механической обработкой готового композита до необходимых размеров и получившееся кольцо сдвигают в сторону днища по поверхности корпуса, затем на него надевают отформованное из стеклопластика в виде отдельной детали дно сложной конфигурации и после склеивания их с корпусом производят окружную намотку стеклопластика необходимой толщины на цилиндрическую часть корпуса с последующей термообработкой.

Недостатками данного способа являются многоэтапность, сложность процесса нанесения ТЗП на корпус, невозможность формования на конических поверхностях.

Наиболее близким по технической сущности является патент №2427465 «Способ изготовления изделий из композиционных материалов» МПК В29С 43/30, дата приоритета 15.12.2009, опубл. 27.08.2011 Бюл. №24.

Данный способ изготовления изделий из композиционных материалов включает в себя нанесение пропитанного связующим исходного материала на формообразующую оправку, размещение оправки в гидроклаве с эластичной диафрагмой, отверждение пакета материала под воздействием давления и температуры, выдержку при температуре 150-165°С и последующее охлаждение пакета. Особенностью способа является то, что после выдержки сначала принудительно охлаждают пакет исходного материала со стороны эластичной диафрагмы до температуры 140-145°С, затем начинают принудительное охлаждение со стороны оправки и продолжают двустороннее охлаждение пакета до температуры 50-60°С, после чего сбрасывают давление, прекращают принудительное охлаждение пакета и продолжают его охлаждение естественным путем до комнатной температуры.

Недостатком данного способа является то, что в одном технологическом цикле изготавливается только деталь из композиционного материала и требуются дополнительные операции крепления (приклейки) к несущему корпусу. Также в данном способе невозможно сформовать ряд конструктивных элементов (загибы кромок, кольцевые утолщения и т.п.), делающих невозможной последующую установку замкнутой детали (оболочки) на несущую конструкцию корпуса.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение технологичности процесса нанесения слоистых полимерных композиционных материалов на крупногабаритные конструкции методом гидравлического формования, повышение качества изготавливаемого материала, получение возможности формования дополнительных конструктивных элементов (огибание кромок, усиливающие кольцевые элементы и т.д.).

Технический результат достигается тем, что в предлагаемом способе нанесения слоистых полимерных композиционных материалов на крупногабаритные конструкции методом гидравлического формования, операции изготовления композитной детали (покрытия), включающие сборку оснастки с эластичной формующей мембраной, нанесение клеевого слоя, укладку стеклонаполнителя, пропитку, оформление конструктивных элементов (загибов), формование полученного препрега, термообработку проводят в одном технологическом цикле.

При этом полученные в ходе отработки данного способа результаты показали, что разработанная совокупность конструкции оснастки, технологических приемов и режимов формования и приклеивания обеспечивает требуемое качество нанесения композиционного материала, высокие особо значимые параметры материала (высокую гладкость и низкую пористость поверхности, термоэрозионную стойкость, эксплуатационную надежность клеевого соединения и др.).

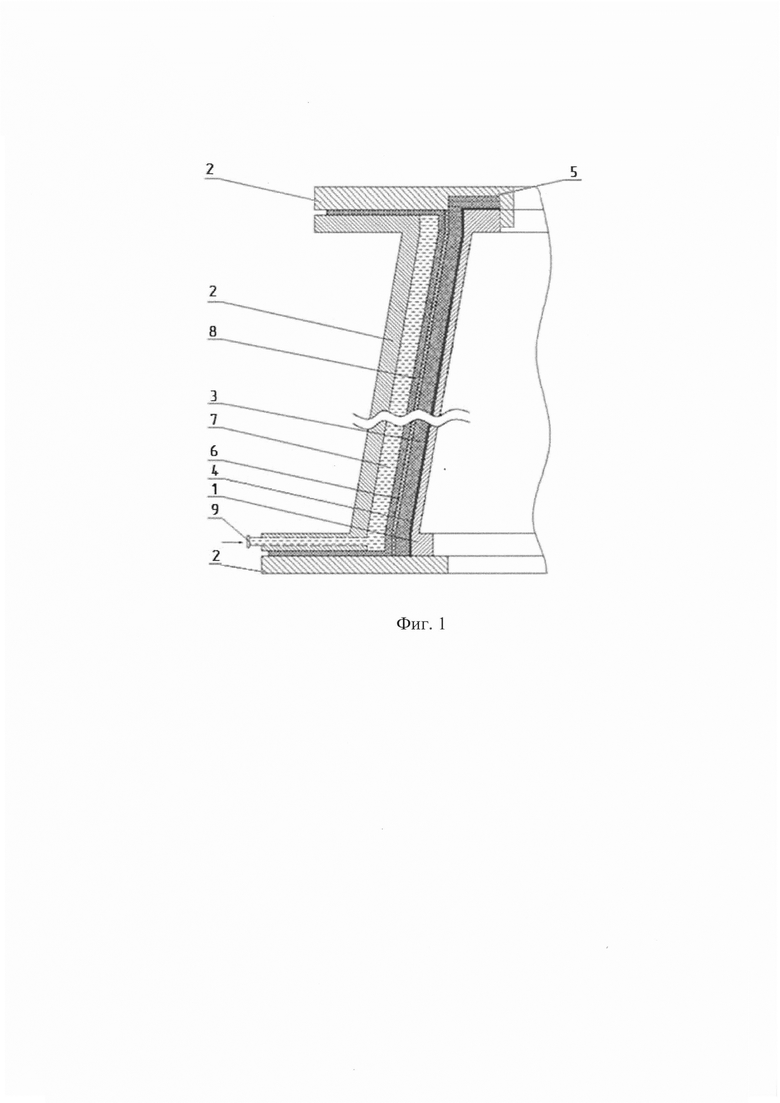

Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции представлен на фиг. 1 и заключается в следующем.

Несущий корпус (1) фиксируется на основании (2) оснастки, чехлы из стеклонаполнителя (3) послойно укладывают на подготовленную, предварительно обработанную эпоксидным клеевым составом (4), поверхность металлического корпуса (1), путем последовательной раскатки производят удаление воздушных «подушек» между ними.

Затем уложенные чехлы (3) пропитывают эпоксидным клеевым составом, подгибают припуск переднего торца на передний шпангоут, формируя дополнительный конструктивный элемент, например, загиб (5), и осуществляют технологическую подрезку чехлов.

Далее сверху укладывают разделительные слои из материала с минимальной адгезией к связующему (например, фторопластовой пленки), слой из мягких подкладок (цулаг) (6), распределяющего нагрузку в момент закачки жидкости (7) и окончательно монтируют детали оснастки (2) с эластичной мембраной (8).

Для создания давления склеивания в полость между оснасткой и эластичной мембраной требуется закачать рабочую жидкость с температурой кипения выше температуры формования (отверждения).

Корпус (1) с собранной оснасткой (2) помещают в печь, нагретую до температуры 40-50°С, закачивают в полость, образуемую корпусом оснастки и мембраной, рабочую жидкость с температурой кипения выше температуры формования (отверждения) (вода, глицерин или их смесь в зависимости от температуры формования) (7) с помощью штуцера подачи рабочей жидкости (9), создавая необходимое избыточное давление формования и склеивания (не менее 0,2 МПа), проводят режим отверждения композиционного материала при температуре, соответствующей температуре отверждения выбранного эпоксидного клеевого состава. Затем проводят охлаждение оснастки с корпусом внутри печи, не снимая давления, путем понижения температуры печи со скоростью не более 0,5°С/мин до температуры порядка (45±5)°С.

Далее снимают давление и сливают рабочую жидкость.

Сформованную сборочную единицу выдерживают при температуре помещения не менее 24 часов для релаксации остаточных напряжений в композите и клеевом соединении с несущим корпусом, после чего проводится механическая обработка (подрезка технологических припусков на торцах, вырезка карманов, окон и т.п.) в соответствии с конструкторской документацией на сборку.

Например, если в качестве эпоксидного клеевого состава использовать эпоксиполиуретановый клеевой состав, который нанесут на поверхность корпуса, а также пропитают чехлы из стеклонаполнителя, то в качестве рабочей жидкости будет выбрана вода, а режим отверждения ПКМ будет проводиться при температуре (80±5)°С в течение не менее 24 часов.

Особенностями предлагаемого способа являются: одновременное формование оболочки из ПКМ и ее приклеивание к поверхности корпуса, в том числе с большим углом конусности, формирование загиба ПКМ на торце конструкции, который препятствует расслоению ПКМ при высокотемпературном газодинамическом воздействии набегающего потока на торцевую поверхность детали; получение гладкой и уплотненной поверхности ПКМ; минимальная механическая обработка после формования; возможность формовать ПКМ при разных температурах, варьируя рабочую жидкость.

Таким образом, заявляемый «Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции» обладает новизной и промышленной применимостью, его использование позволяет обеспечить формование слоистого ПКМ с уплотненной поверхностью и возможностью огибания кромок несущего корпуса, а также формирование других дополнительных конструктивных элементов, таких как огибание кромок, усиливающие кольцевые элементы и т.д., приклеивание ПКМ к несущей поверхности в процессе формования при повышенном давлении, обеспечивающем повышение прочности клеевого соединения в системе «ПКМ-корпус», что в совокупности повышает качество нанесения ПКМ на корпус, эксплуатационную надежность и устойчивость ПКМ к внешнему термодинамическому воздействию обтекающего газового потока.

Использование предлагаемого способа нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции обеспечивает по сравнению с существующими способами повышение качества изготовления изделий за счет улучшения структуры материала, что подтверждено практическим применением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 2005 |

|

RU2291057C1 |

| Способ нанесения теплозащитного покрытия на наружную поверхность сварного силового корпуса | 2022 |

|

RU2801212C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| Способ изготовления оснастки для формования изделий из полимерных композиционных материалов | 2023 |

|

RU2833723C1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ, ВКЛЮЧАЯ ОСНАСТКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ КОМПОЗИТНОЙ ОСНАСТКИ | 2018 |

|

RU2688539C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

Изобретение относится к области ракетной техники, авиа- и двигателестроения и может быть использовано для нанесения слоистых полимерных композиционных материалов (ПКМ) на крупногабаритные замкнутые конструкции. Способ нанесения слоистых теплозащитных материалов на крупногабаритные конструкции включает укладку чехлов на поверхность корпуса, обработанную эпоксидным клеевым составом, и их послойную пропитку эпоксидным клеевым составом, после чего формируются дополнительные конструктивные элементы. Затем монтируется оснастка с эластичной мембраной и в печи с одновременным термическим отверждением клеевого состава проводится формование путем создания избыточного давления в полости между эластичной мембраной и оснасткой рабочей жидкостью с температурой кипения выше температуры формования. Охлаждение сборки корпуса с нанесенным композиционным материалом после отверждения проводится, не снимая давления, внутри печи понижением температуры печи со скоростью не более 0,5°/мин. Способ по изобретению обеспечивает требуемое качество нанесения композиционного материала, в частности высокую гладкость и низкую пористость поверхности, термоэрозионную стойкость, эксплуатационную надежность клеевого соединения. 1 ил.

Способ нанесения слоистых теплозащитных материалов на крупногабаритные конструкции, включающий укладку чехлов и их послойную пропитку эпоксидным клеевым составом, формование материала в оснастке с эластичной мембраной, термическое отверждение клеевого состава, отличающийся тем, что чехлы укладываются непосредственно на поверхность корпуса, обработанную эпоксидным клеевым составом, после пропитки которых формируются дополнительные конструктивные элементы, после чего монтируется оснастка с эластичной мембраной и в печи с одновременным термическим отверждением клеевого состава проводится формование путем создания избыточного давления в полости между эластичной мембраной и оснасткой рабочей жидкостью с температурой кипения выше температуры формования, а охлаждение сборки корпуса с нанесенным композиционным материалом после отверждения проводится, не снимая давления, внутри печи понижением температуры печи со скоростью не более 0,5°С/мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| US 4576776 A1, 18.03.1986. | |||

Авторы

Даты

2023-04-06—Публикация

2022-06-29—Подача