Изобретение относится к области нефтехимии, в частности к получению катализатора на основе цеолитов и способу алкилирования изобутана бутиленами в его присутствии, и может быть использовано в нефтеперерабатывающей промышленности.

В связи с возросшими требованиями к качеству автобензина (ограничение содержания ароматических углеводородов) резко возрос интерес к процессу алкилирования изобутана олефинами. Продукт процесса - алкилбензин, состоит практически полностью из изопарафиновых углеводородов, в основном изооктанов. Алкилбензин не содержит ароматических и непредельных углеводородов и сернистых соединений, одновременно обладает высоким октановым числом. В настоящее время для процесса алкилирования в промышленном масштабе в качестве катализаторов используются минеральные кислоты - серная и фтористоводородная. Однако их применение вызывает ряд проблем, связанных с высокой токсичностью и коррозионноактивностью кислот.

Перспективными катализаторами процесса алкилирования изобутана бутиленами являются цеолиты типа фожазита в катионообменной форме. Однако их высокая активность и селективность по изооктановой фракции довольно быстро снижается во времени работы, что затрудняет промышленное применение таких катализаторов. Проблеме увеличения срока службы цеолитных катализаторов в реакции алкилирования посвящено большое количество работ, в которых предлагаются способы синтеза новых катализаторов, их химический состав, условия проведения процесса, способы их активации и регенерации, а также различные технологические приемы. Все эти задачи взаимосвязаны и решаются обычно совместно, так как существенно влияют друг на друга.

Известен способ получения катализатора на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8 мас. % для алкилирования изобутана бутиленами, описанный в RU 2482917, B01J 37/02, 27.05.2013 г. Способ включает обработку цеолита водным раствором соли лантана, формование методом экструзии, сушку и прокалку полученного катализатора, причем для обработки цеолита используют водный раствор нитрата лантана, взятого в количестве, обеспечивающем содержание лантана в конечном катализаторе 0,5-3,5 мас. %, указанную обработку осуществляют при 90-135°C и давлении насыщенных паров, после обработки водным раствором нитрата лантана цеолит дополнительно обрабатывают водным раствором нитрата аммония и получают влажную лепешку, указанную лепешку смешивают с другой влажной лепешкой, полученной из связующего - гидроксида алюминия бемитной структуры, пептизированного при рН в пределах, равных 1÷4, раствором минеральной или органической кислоты, полученную смесь упаривают, после формования экструдаты провяливают, сушку осуществляют при 120°C в течение 5 часов, а прокалку - сначала при температуре 300°C в течение 1,5 часов, а потом при 500°C в течение 2,5 часов, после прокалки на катализатор наносят хлорид палладия, растворенный при нагревании в 25% растворе аммиака и взятый в количестве, обеспечивающем содержание палладия в готовом катализаторе 0,05-0,3 мас. %, и катализатор снова провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 часов.

Однако в промышленном производстве цеолитов и катализаторов для осуществления ионного обмена заявленным способом, как правило, не применяют аппараты с мешалкой под давлением при повышенных температурах. Таким образом, для применения данного способа необходима разработка и внедрение в производство специального нового оборудования.

Другим недостатком известного способа является недостаточный срок стабильной работы катализатора (проверенный в лабораторных условиях) - немногим больше 8 часов, что также ограничивает его промышленное применение, и необходимость частого прерывания процесса для регенерации катализатора.

Наиболее близким по технической сущности и достигаемому результату является способ получения катализатора на основе цеолита для алкилирования изобутана бутиленами, описанный в RU 2505357, B01J 37/30, 27.10.2011 г. Согласно известному техническому решению предложен способ получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8% масс., включающий обработку цеолита водным раствором соли лантана, сушку и прокалку полученного катализатора, в котором цеолит при перемешивании сначала пропитывают водным раствором нитрата лантана, взятого в количестве, обеспечивающем содержание лантана в конечном катализаторе 0,5%÷6,0% масс. - получают суспензию; порошок гидроксида алюминия бемитной структуры пептизируют раствором уксусной кислоты до рН 1÷3 и получают другую суспензию, затем обе суспензии перемешивают, упаривают до состояния формуемости и формуют в гранулы, после чего полученные гранулы провяливают при комнатной температуре, сушат при 120°C в течение 5 часов и прокаливают сначала при температуре 300°C в течение 1,5 часов, а потом при 500°C в течение 2,5 часов.

После прокалки на катализатор может быть нанесен хлорид палладия, взятый в количестве, обеспечивающем содержание палладия в готовом катализаторе 0,2% масс., и растворенный при нагревании в 25% растворе аммиака, после чего катализатор снова провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 часов.

Также из RU 2505357 известен способ алкилирования изобутана олефинами в присутствии полученного катализатора. Алкилирование осуществляют при температуре 80°C, давлении 12,3 МПа, отношении изобутан:олефины в сырье 10:1, объемной скорости подачи сырья по олефинам 0,15 ч-1, длительности подачи сырья 8 часов.

Этот способ применим на существующих промышленных установках, однако срок стабильной работы катализатора и по этому способу составляет не более 8 часов.

Задача предлагаемого технического решения заключается в разработке способов получения и применения катализатора алкилирования изобутана бутиленами, обладающего высокой стабильностью и сохраняющего высокую активность длительное время, при возможности реализации этих способов на существующем в отечественной промышленности оборудовании.

Поставленная задача решается тем, что предложен способ получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8% масс., включающий обработку суспензии цеолита водным раствором соли лантана, сушку и прокалку полученного катализатора, в котором сначала готовят суспензию цеолита в воде и полученный цеолит подвергают ионному обмену при атмосферном давлении и температуре 70-85°C в течение 3-9 часов на катионы лантана из водного раствора нитрата лантана, взятого в количестве, обеспечивающем содержание оксида лантана в конечном катализаторе 0,15%÷3,0% масс. Суспензию цеолита фильтруют, промывают свежей водой, затем осуществляют сушку при 110÷130°C в течение 2-4 часов. Просушенный порошок цеолита прессуют в таблетки и осуществляют их прокалку при 350°C в течение 1÷2 часов и при 550°C в течение 2÷4 часов.

После прокалки на катализатор может быть нанесен хлорид палладия, взятый в количестве, обеспечивающем содержание оксида палладия в готовом катализаторе 0,1÷0,5% масс., и предварительно растворенный при нагревании в 25% растворе аммиака, после чего катализатор провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 часов.

В качестве варианта возможно формование катализатора в гранулы. При этом суспензию цеолита после ионного обмена смешивают с другой суспензией, полученной пептизацией порошка гидроксида алюминия бемитной структуры раствором азотной кислоты до рН=1, упаривают и формуют в гранулы, провяливают их при комнатной температуре, затем осуществляют сушку при 110÷130°C в течение 2-4 часов и прокалку при 350°C в течение 1÷2 часов и при 550°C в течение 2÷4 часов, после чего на прокаленную основу наносят хлорид палладия, взятый в количестве, обеспечивающем содержание оксида палладия в готовом катализаторе 0,1÷0,5% масс., и предварительно растворенный при нагревании в 25% растворе аммиака, катализатор провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 часов.

Предложен также способ алкилирования изобутана олефинами при повышенных температуре и давлении в присутствии катализатора на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8% масс., в котором алкилирование проводят в присутствии описанного выше катализатора. Предпочтительно алкилирование изобутана олефинами ведут при температуре 60÷100°C, давлении 0,85÷1,7 МПа, отношении изобутан:олефины в сырье 8÷10:1, объемной скорости подачи сырья по олефинам 0,15÷0,2 ч-1 и длительности подачи сырья 24÷36 ч.

Технический результат заключается в увеличении срока стабильной работы катализатора, что приводит и к большей стабильности процесса алкилирования, при одновременном повышении конверсии бутиленов и выхода триметилпентанов в углеводородах изо-C8, обусловленном повышением активности катализатора и его селективности по триметилпентанам, при осуществлении способа на существующем в отечественной промышленности оборудовании.

Нижеследующие примеры иллюстрируют предлагаемое техническое решение, но никоим образом его не ограничивают.

Пример 1.

0,12 г соли La(NO3)3*6 H2O растворяют в 150 г дистиллированной воды. В полученный раствор вводят предварительно приготовленную суспензию в воде цеолита NaNH4Y с остаточным содержанием Na2O до 0,8% в количестве, соответствующем массовому отношению цеолит:раствор =1:5. Из полученного раствора вводят в цеолит лантан методом ионного обмена при атмосферном давлении и температуре 70°C в течение 9 ч при перемешивании с последующей фильтрацией и промывкой, затем образец сушат при 110°C в течение 4 ч.

Просушенный порошок цеолита прессуют в таблетки, затем таблетки прокаливают при температуре 350°C в течение 1 ч и при 550°C в течение 4 ч.

На прокаленную основу катализатора наносят 30 мл раствора, содержащего 0,22 г хлорида палладия, растворенного при нагревании в 7 мл 25%-ного раствора аммиака, катализатор провяливают при комнатной температуре, просушивают при 120°C, прокаливают при 500°C в течение 3 часов.

Получают катализатор с содержанием 0,15% оксида лантана и 0,5% оксида палладия (PdO).

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 100°C, давлении 1,7 МПа, отношении изобутан:олефины в сырье 8:1, объемной скорости подачи сырья по олефинам 0,2 ч-1, длительности подачи сырья 24 ч. В качестве олефинов используют смесь бутиленов.

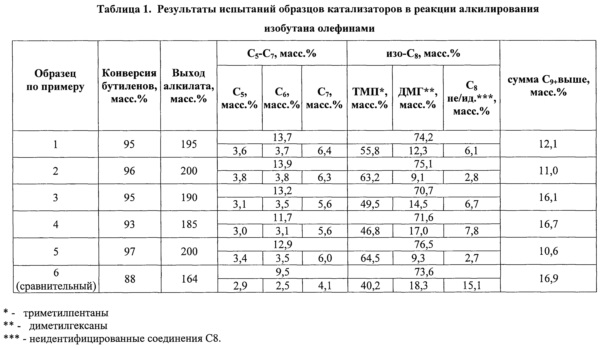

Результаты испытаний представлены в таблице 1.

Пример 2.

0,4 г соли La(NO3)3*6 H2O растворяют в 150 г дистиллированной воды. В полученный раствор вводят предварительно приготовленную суспензию в воде цеолита NaNH4Y с остаточным содержанием Na2O до 0,8% в количестве, соответствующем массовому отношению цеолит:раствор =1:5. Из полученного раствора вводят в цеолит лантан методом ионного обмена при атмосферном давлении и температуре 80°C в течение 6 ч при перемешивании с последующей фильтрацией и промывкой, затем образец сушат при 130°C в течение 4 ч.

Просушенный порошок цеолита прессуют в таблетки, затем таблетки прокаливают при температуре 350°C в течение 2 ч и при 550°C в течение 2 ч.

На прокаленную основу катализатора наносят 30 мл раствора, содержащего 0,13 г хлорида палладия, растворенного при нагревании в 7 мл 25%-ного раствора аммиака, катализатор провяливают при комнатной температуре, просушивают при 120°C, прокаливают при 500°C в течение 3 часов.

Получают катализатор с содержанием 0,5% оксида лантана и 0,3% оксида палладия.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 60°C, давлении 0,85 МПа, отношении изобутан:олефины в сырье 10:1, объемной скорости подачи сырья по олефинам 0,15 ч-1, длительности подачи сырья 36 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 3.

1,21 г соли La(NO3)3*6 H2O растворяют в 150 г дистиллированной воды. В полученный раствор вводят предварительно приготовленную суспензию в воде цеолита NaNH4Y с остаточным содержанием Na2O до 0,8% в количестве, соответствующем массовому отношению цеолит:раствор =1:5. Из полученного раствора вводят в цеолит лантан методом ионного обмена при атмосферном давлении и температуре 85°C в течение 3 ч при перемешивании с последующей фильтрацией и промывкой, затем образец сушат при 120°C в течение 4 ч. Просушенный порошок цеолита прессуют в таблетки, затем таблетки прокаливают при температуре 350°C в течение 1,5 ч и при 550°C в течение 3 ч.

Просушенный порошок цеолита прессуют в таблетки, затем таблетки прокаливают при температуре 350°C в течение 1 ч и при 500°C в течение 4 ч. Получают катализатор с содержанием 1,5% оксида лантана.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 90°C, давлении 1,62 МПа, отношении изобутан:олефины в сырье 9:1, объемной скорости подачи сырья по олефинам 0,2 ч-1, длительности подачи сырья 30 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 4.

2,8 г соли La(NO3)3*6 H2O растворяют в 150 г дистиллированной воды. В полученный раствор вводят предварительно приготовленную суспензию в воде цеолита NaNH4Y с остаточным содержанием Na2O до 0,8% в количестве, соответствующем массовому отношению цеолит:раствор =1:5. Из полученного раствора вводят в цеолит лантан методом ионного обмена при атмосферном давлении и температуре 85°C в течение 3 ч при перемешивании с последующей фильтрацией и промывкой и получают суспензию 1.

Пептизируют 7,6 г порошка гидроксида алюминия бемитной структуры раствором азотной кислоты до рН=1, таким образом, получают суспензию 2.

Затем тщательно смешивают суспензии 1 и 2, упаривают до состояния формуемости и формуют в гранулы. Гранулы провяливают при комнатной температуре, просушивают при 130°C в течение 3 часов и прокаливают при температуре 350°C в течение 1 ч и при 550°C в течение 2 ч. На прокаленную основу катализатора наносят 30 мл раствора, содержащего 0,05 г хлорида палладия, растворенного при нагревании в 7 мл 25%-ного раствора аммиака, катализатор провяливают при комнатной температуре, просушивают при 120°C, прокаливают при 500°C в течение 3 часов.

Получают катализатор с содержанием 3% оксида лантана и 0,1% оксида палладия.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 70°C, давлении 1,1 МПа, отношении изобутан:олефины в сырье 9:1, объемной скорости подачи сырья по олефинам 0,17 ч-1, длительности подачи сырья 24 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 5.

0,93 г соли La(NO3)3*6 H2O растворяют в 150 г дистиллированной воды. В полученный раствор вводят предварительно приготовленную суспензию в воде цеолита NaNH4Y с остаточным содержанием Na2O до 0,8% в количестве, соответствующем массовому отношению цеолит:раствор =1:5. Из полученного раствора вводят в цеолит лантан методом ионного обмена при атмосферном давлении и температуре 85°C в течение 3 ч при перемешивании с последующей фильтрацией и промывкой и получают суспензию 1.

Пептизируют 7,6 г порошка гидроксида алюминия бемитной структуры раствором азотной кислоты до рН=1, таким образом, получают суспензию 2.

Затем тщательно смешивают суспензии 1 и 2, упаривают до состояния формуемости и формуют в гранулы. Гранулы провяливают при комнатной температуре, просушивают при 130°C в течение 4 часов и прокаливают при температуре 350°C в течение 1 ч и при 550°C в течение 2 ч. На прокаленную основу катализатора наносят 30 мл раствора, содержащего 0,1 г хлорида палладия, растворенного при нагревании в 7 мл 25%-ного раствора аммиака, катализатор провяливают при комнатной температуре, просушивают при 120°C, прокаливают при 500°C в течение 3 часов.

Получают катализатор с содержанием 1% оксида лантана и 0,2% оксида палладия.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 80°C, давлении 1,32 МПа, отношении изобутан:олефины в сырье 9:1, объемной скорости подачи сырья по олефинам 0,15 ч-1, длительности подачи сырья 24 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 6 (сравнительный).

0,93 г соли La(NO3)3*6 H2O растворяют в 50 мл дистиллированной воды, полученным раствором пропитывают 54,6 г отжатого на фильтре цеолита NaNH4Y с остаточным содержанием Na2O до 0,8-0,9% масс., полученного по методике, описанной в работе [2], при комнатной температуре, при тщательном перемешивании в течение 10 мин и получают суспензию 1.

Пептизируют 7,6 г порошка гидроксида алюминия бемитной структуры раствором азотной кислоты до рН=1, таким образом, получают суспензию 2.

Затем тщательно смешивают суспензии 1 и 2, упаривают до состояния формуемости и формуют в гранулы. Гранулы провяливают при комнатной температуре, просушивают при 120°C в течение 5 часов и прокаливают при температуре 300°C в течение 1,5 часов и при 500°C в течение 2,5 часов. На прокаленную основу катализатора наносят 30 мл раствора, содержащего 0,1 г хлорида палладия, растворенного при нагревании в 7 мл 25%-ного раствора аммиака, катализатор провяливают при комнатной температуре, просушивают при 120°C, прокаливают при 500°C в течение 3 часов.

Получают катализатор с содержанием 1% оксида лантана и 0,2% оксида палладия.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 80°C, давлении 1,32 МПа, отношении изобутан:олефины в сырье 10:1, объемной скорости подачи сырья по олефинам 0,15 ч-1, длительности подачи сырья 24 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Из результатов испытаний катализаторов, приготовленных по примерам 1-5, приведенных в таблице 1, очевидно, что по основным параметрам: конверсии, выходу алкилата, селективности по триметилпентанам, содержащимся в углеводородах изо-C8, полученные заявленным способом катализаторы превышают соответствующие показатели для прототипа. Катализатор по изобретению сохранял высокую активность при работе в течение 24-36 часов, тогда как катализатор по прототипу за 24 часа значительно снизил свою активность, что отразилось в показателях конверсии бутиленов (88 масс. %) и выхода алкилата (164 масс. %) (см. сравнительный пример 6).

Таким образом, предложенный катализатор отличается высокой стабильностью и, кроме того, может быть получен на существующем в отечественной промышленности оборудовании и потому будет, безусловно, представлять интерес для российского рынка.

Источники информации, принятые во внимание

1. RU 2505357, B01J 37/30, 27.10.2011 г.

2. P.P. Шириязданов, У.Ш. Рысаев, С.А. Ахметов, А.П. Туранов, Ю.В. Морозов, Е.А. Николаев. // «Нефтехимия», 2009 г., т. 49, №1, с. 90-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ЦЕННЫХ И ЭНЕРГЕТИЧЕСКИ НАСЫЩЕННЫХ КОМПОНЕНТОВ БЕНЗИНОВ | 2012 |

|

RU2482917C1 |

| РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАТАЛИЗАТОРОВ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2505357C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ КАТАЛИЗАТОР И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ В ЕГО ПРИСУТСТВИИ | 2017 |

|

RU2672063C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР АЛКИЛИРОВАНИЯ ИЗОБУТАНА ИЗОБУТЕНОМ | 2014 |

|

RU2579512C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР АЛКИЛИРОВАНИЯ ИЗОБУТАНА ИЗОБУТЕНОМ | 2015 |

|

RU2612965C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО КАТАЛИЗАТОРА И КАТАЛИЗАТОР АЛКИЛИРОВАНИЯ ИЗОБУТАНА ИЗОБУТЕНОМ | 2017 |

|

RU2671413C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445165C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445164C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2457902C2 |

| Способ получения катализатора | 2021 |

|

RU2768118C1 |

Изобретение относится к способу производства катализаторов и может быть использовано для процесса алкилирования изопарафиновых углеводородов олефинами в нефтеперерабатывающей и нефтехимической промышленности. Для получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8 мас.% сначала получают суспензию цеолита в воде. Полученный цеолит подвергают ионному обмену при атмосферном давлении и температуре 70-85°C в течение 3-9 ч на катионы лантана из водного раствора нитрата лантана, взятого в количестве, обеспечивающем содержание оксида лантана в конечном катализаторе 0,15÷3,0 мас.%. По первому варианту суспензию цеолита фильтруют, промывают свежей водой, сушат при 110÷130°C в течение 2-4 ч, прессуют в таблетки и прокаливают их при 350°C в течение 1÷2 ч и при 550°C в течение 2÷4 ч. По второму варианту суспензию цеолита смешивают с другой суспензией, полученной пептизацией порошка гидроксида алюминия бемитной структуры раствором азотной кислоты до рН=1, упаривают, формуют в гранулы и провяливают их при комнатной температуре. Затем сушат и прокаливают, как описано выше. После прокалки на катализатор могут наносить хлорид палладия, предварительно растворенный при нагревании в 25% растворе аммиака, обеспечивая содержание оксида палладия в готовом катализаторе 0,1÷0,5 мас.%. Катализатор провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 ч. Полученные катализаторы применяют в способе алкилирования изобутана олефинами при повышенных температуре и давлении. В частном случае алкилирование изобутана олефинами ведут при температуре 60÷100°C, давлении 0,85÷1,7 МПа, отношении изобутан:олефины в сырье 8÷10:1, объемной скорости подачи сырья по олефинам 0,15÷0,2 ч-1 и длительности подачи сырья 24÷36 ч. Технический результат - увеличение срока стабильной работы катализатора и стабильности процесса алкилирования при одновременном повышении конверсии бутиленов и выхода триметилпентанов в углеводородах изо-C8 при осуществлении способа на существующем в отечественной промышленности оборудовании. 4 н. и 4 з.п. ф-лы, 1 табл., 6 пр.

1. Способ получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8 мас.%, включающий обработку цеолита водным раствором нитрата лантана, получение суспензии цеолита, сушку, формование и прокалку полученного катализатора, отличающийся тем, что сначала получают суспензию цеолита в воде, полученный цеолит подвергают ионному обмену при атмосферном давлении при 70-85°C в течение 3-9 ч на катионы лантана из водного раствора нитрата лантана, взятого в количестве, обеспечивающем содержание оксида лантана в конечном катализаторе 0,15÷3,0 мас.%, суспензию цеолита фильтруют, промывают свежей водой, затем осуществляют сушку при 110÷130°C в течение 2-4 ч, формование путем прессования в таблетки и прокалку при 350°C в течение 1÷2 ч и при 550°C в течение 2÷4 ч.

2. Способ по п. 1, отличающийся тем, что после прокалки на катализатор наносят хлорид палладия, взятый в количестве, обеспечивающем содержание оксида палладия в готовом катализаторе 0,1÷0,5 мас.%, и предварительно растворенный при нагревании в 25% растворе аммиака, катализатор провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 ч.

3. Способ получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8 мас.%, включающий обработку цеолита водным раствором нитрата лантана, получение суспензии цеолита, получение второй суспензии пептизацией порошка гидроксида алюминия бемитной структуры раствором кислоты до рН=1, смешение ее с суспензией цеолита, упаривание, формование в гранулы, провяливание их при комнатной температуре, сушку и прокалку полученного катализатора, отличающийся тем, что сначала получают суспензию цеолита в воде, полученный цеолит подвергают ионному обмену при атмосферном давлении и температуре 70-85°C в течение 6-9 ч на катионы лантана из водного раствора нитрата лантана, взятого в количестве, обеспечивающем содержание оксида лантана в конечном катализаторе 0,15÷3,0 мас.%, в качестве кислоты используют азотную кислоту, сушку осуществляют при 110÷130°C в течение 2-4 ч, а прокалку при 350°C в течение 1÷2 ч и при 550°C в течение 2÷4 ч, после чего на катализатор наносят хлорид палладия, взятый в количестве, обеспечивающем содержание оксида палладия в готовом катализаторе 0,1÷0,5 мас.%, и предварительно растворенный при нагревании в 25% растворе аммиака, катализатор провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 ч.

4. Способ алкилирования изобутана олефинами при повышенных температуре и давлении в присутствии катализатора на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8 мас.%, отличающийся тем, что алкилирование проводят в присутствии катализатора, полученного по п. 1.

5. Способ по п. 4, отличающийся тем, что алкилирование изобутана олефинами ведут при температуре 60÷100°C, давлении 0,85÷1,7 МПа, отношении изобутан:олефины в сырье 8÷10:1, объемной скорости подачи сырья по олефинам 0,15÷0,2 ч-1 и длительности подачи сырья 24÷36 ч.

6. Способ по п. 4 или 5, отличающийся тем, что при получении катализатора после прокалки на него наносят хлорид палладия, взятый в количестве, обеспечивающем содержание оксида палладия в готовом катализаторе 0,1÷0,5 мас.%, и предварительно растворенный при нагревании в 25% растворе аммиака, катализатор провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 ч.

7. Способ алкилирования изобутана олефинами при повышенных температуре и давлении в присутствии катализатора на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8 мас.%, отличающийся тем, что алкилирование проводят в присутствии катализатора, полученного по п. 3.

8. Способ по п. 7, отличающийся тем, что алкилирование изобутана олефинами ведут при температуре 60÷100°C, давлении 0,85÷1,7 МПа, отношении изобутан:олефины в сырье 8÷10:1, объемной скорости подачи сырья по олефинам 0,15÷0,2 ч-1 и длительности подачи сырья 24÷36 ч.

| РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАТАЛИЗАТОРОВ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2505357C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ОЛЕФИНАМИ | 2010 |

|

RU2440190C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕЦЕОЛИТОВ | 0 |

|

SU303095A1 |

| US 4300015 A1, 10.11.1981 | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

Авторы

Даты

2018-03-16—Публикация

2016-06-02—Подача