Изобретение относится к способу приготовления катализатора на основе цеолитов для процессов изомеризации, алкилирования и диснропорционирования углеводородов.

Известен способ приготовления катализатора на основе цеолитов для процессов изомеризации, алкилирования и диспропорционирования углеводородов путем обработки порошкообразного цеолита водными растворами солей металлов периодической системы.

С целью получения катализатора, обладающего высокой механической прочностью, а также для исключения потерь цеолита при обработке его предложен способ приготовления катализатора на основе цеолитов для процессов изомеризации, алкилирования и диспронорционирования углеводородов путем обработки цеолита, сформованного со связующим, например АЬОз, водными растворами солей металлов II, III, VIII групп периодической системы и редкоземельных элементов. Обработку цеолита ведут раствором соответствующей соли при рН 2-10.

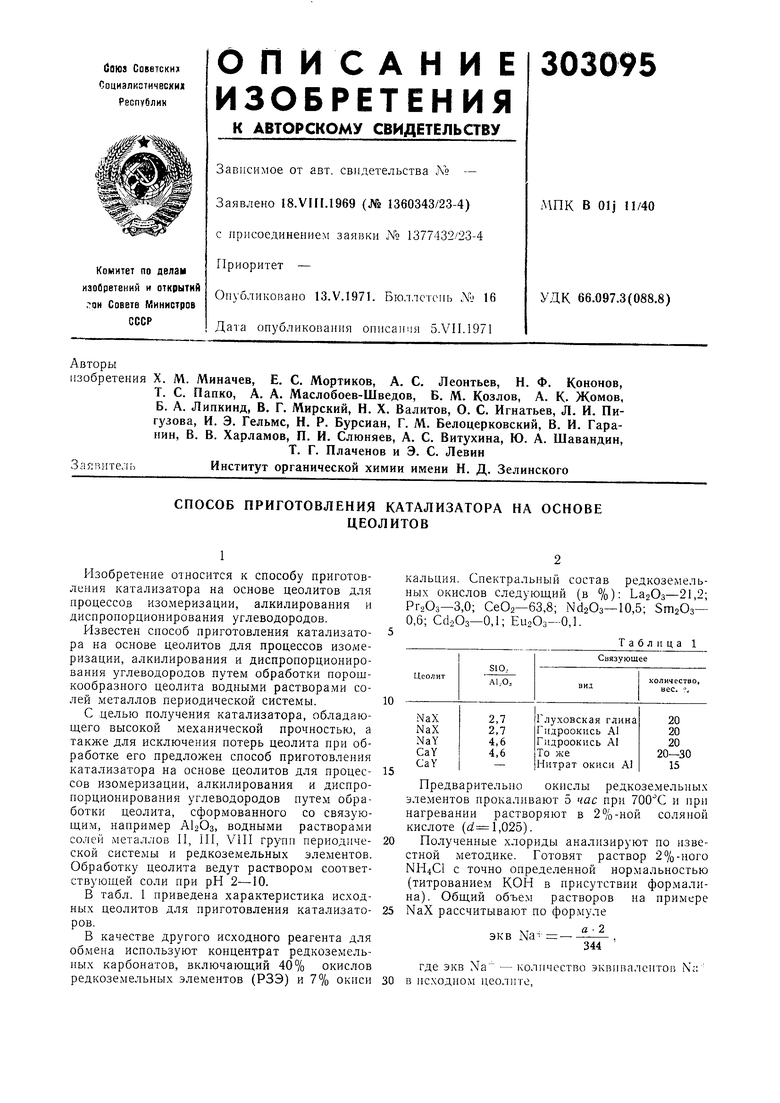

В табл. 1 приведена характеристика исходных цеолитов для приготовления катализаторов.

В качестве другого исходного реагента для обмена используют концентрат редкоземельных карбонатов, включающий 40% окислов редкозе.мельных элементов (РЗЭ) и 7% окпси

кальция. Спектральный состав редкоземельных окислов следующий (в %): Ьа2Оз-21,2; РгаОз-3,0; ,8; NdaOa-10,5; ЗшгОз- 0,6; Cd2O3-0,1; ЕигОз-0,1.

Таблица 1

Предварительно окислы редкоземельных элементов прокаливают 5 час при и при нагревании растворяют в 2%-ной соляной кислоте (й( 1,025).

Полученные хлориды анализируют по известной методике. Готовят раствор 2%-ного NH4C1 с точно определенной нормальностью (титрованием КОН в присутствии формалина). Общий объем растворов на примере NaX рассчитывают по формуле

д-2

эк в Na : - 344

и-навеска безводного цеолита,

344 - молекулярный вес цеолита.

Объемы растворов рассчитывают, исходя из того, что на 1 экв. Na+ в цеолите берут 3 экв. РЗЭ и 2 экв. NH.

Пример 1. 50-100 г граиулировапиого цеолита помещают в колонку с рубашкой и заливают смесью растворов NM4CI и хлоридов редкоземельных элементов. Затем колонку нагревают циркулирующей водой до 60-70°С и устанавливают скорость вытекания жидкости, равную 30 мл/час. С такой же скоростью, иоддерживая постоянный слой жидкости над цеолитом, в колонку ирнливают исходный раствор, содержащий катионы редкоземель 1Ыл элементов. Если цосле однократного пропускания стецень обмена будет недостаточная (менее 70%), собранный раствор пропускают через цеолит до тех пор, пока степень обмена не достигнет величины 70-80%. В данном примере степень обмена за один проход составляет для NH/ 15-20%, а для катионов редкоземельных элементов 50-60%. По достижении заданной величины степени обмена цеолит промывают до отсутствия С1-иона в вытекающей жидкости (проба на AgNOs).

Степень обмена определяют следуюощм образом. Маточные растворы и промывные воды сливают вместе и доводят до точного в мерной колбе (можно часть вод упарить). Степень обмена рассчитывают по формуле

Vг О (А-В)-т

Степень обмена, % : ,

экв. Na

где А - количество эквивалентов редкоземельных элементов в исходном растворе, В - количество эквивалентов редкоземельных элементов в маточном растворе и промывных водах.

Аналогично рассчитывают степень обмена на }г1. За общую степень обмена принимают суммарную величину обмена на катионы редкоземельных элементов и N1-14+. После промывки обменные гранулы катализатора вьггружают из колонки, сушат 12 час на воздухе, затем прокаливают 6 час при 100-12хТС,

5 час при 380°С, столько же при 550С и, наконец, подвергают физико-химическим испытаниям.

Пример 2. Обмен цеолита в таблетках можно вести в колбе или в соответствуюи см

анпарате с мешалкой. Для этого pacTiiOp, рассчитанный, как в примере 1, делят на 3-5 ч. Порцию раствора заливают в .рехгорлую KO;I-бу с мешалкой и обратным холодильником, в которой температуру 80-85 С поддерживают с номощью водяной бани. Предварительно в колбу помещают навеску исходного цеолита. С каждой порцией обмен ведут в течение 3- 5 час, после чего маточный раствор слииаюг и заливают свежую порцию. По окончании

обмена цеолит промывают в этих же условия:-; дистиллированной водой. Про.мывные воды и маточные растворы сливают вместе и по описанной выше методике определяют стеисн : обмена. Задапная степень обмена может ,1Т

достигнута и при комнатной температуре.

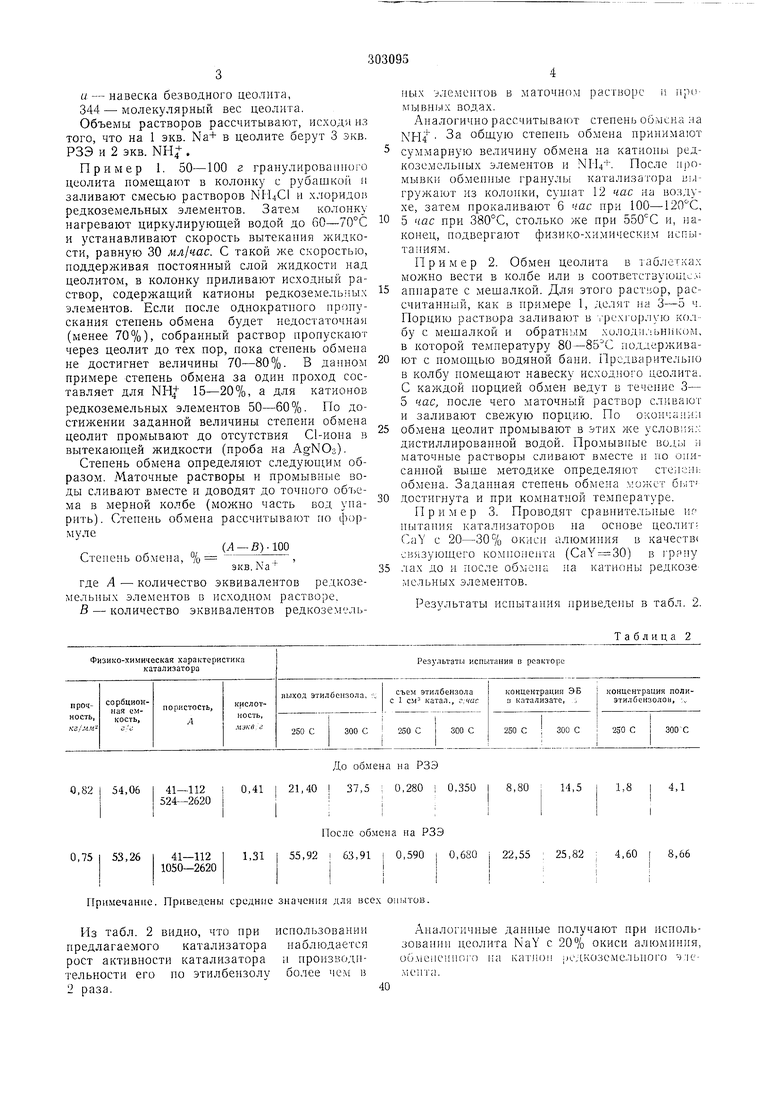

Пример 3. Проводят сравнительные ИР ньггания катализаторов на основе цеолип (aY с 20-30% окиси алюмииия в качеств связующего компонента () в гррну

лах до и после обмена па катионы редкоземельных элементов.

Результаты иснытания приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ КОНВЕРСИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1966 |

|

SU187735A1 |

| •ОЗНЛЯ | 1973 |

|

SU374267A1 |

| Способ приготовления катализатора на основе цеолита для алкилирования изобутана или бензола олефинами С @ -С @ | 1980 |

|

SU936991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА, СОДЕРЖАЩЕГО КАТИОНЫ МЕТАЛЛОВ | 1970 |

|

SU265078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТСОДЕРЖА1ДИХ КАТАЛИЗАТОРОВ КРЕКИНГА С РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 1973 |

|

SU392968A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЦИКЛАНОВ | 1969 |

|

SU232249A1 |

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОСИЛИКАТНАЯ ЦЕОЛИТНАЯ КОМПОЗИЦИЯ UZM-15 | 2004 |

|

RU2340555C2 |

| Катализатор для алкилирования и диспропорционирования углеводородов | 1973 |

|

SU521007A1 |

| В П Т В | 1973 |

|

SU389829A1 |

| Способ приготовления катализатора для алкилирования изопарафиновых углеводородов олефинами | 1972 |

|

SU507350A1 |

До обмена на РЗЭ 0,41 j 21,40 37,5 : 0,280 j 0,350

41-112

54,06 524--2620

После об.мена на РЗЭ 1,31 55,92 j 63,91 0,75 53,2641-112 1050-2620

Примечание. Приведены средние значения для все.х ошлтов.

Из табл. 2 видно, что при

использовании

наблюдается предлагаемого катализатора рост активности катализатора тельности его по этилбензолу 2 раза.

8,80

4,1

14,5

1,8

4,60

Апалогичные данные нолучают при использовании цеолита NaY с 20% окиси алюминия, ouAiencHiiom на катион рсдкоземе.льного этеме пча. 0,590 0,680 | 22,55 ; 25,82

Авторы

Даты

1971-01-01—Публикация