Предлагаемое техническое решение относится к области обработки деталей машин шлифованием и может быть использовано на предприятиях, изготавливающих подшипники качения, а также других предприятиях машиностроения при обработке торцов деталей класса колец с малой осевой жесткостью шлифованием на станках с круглым магнитным столом, например, при обработке колец крупногабаритных и сверхкрупногабаритных подшипников качения.

Известны способы обработки торцов плоских или кольцеобразных деталей шлифованием на станках с прямоугольными или круглыми столами с креплением их магнитным полем, при которых для предотвращения от сдвига усилиями резания на время обработки применяют упоры в виде металлических планок или специальных призматических упоров (Терган B.C., Плоское шлифование, М., Высшая школа, 1974, стр. 209, рис. 130, патент РФ №2030280, МПК B24B 5/32, БИ №7, 1995).

К недостаткам указанных способов следует отнести то, что начальные отклонения от плоскостности и изогнутость торцов кольца в результате термообработки или предшествующих операций механической обработки сохраняются после шлифования. Это объясняется тем, что наличие начальных отклонений от плоскостности торцов кольца обуславливает появление осевых упругих деформаций кольца под действием усилия притяжения магнитного поля стола станка и силы резания. После шлифования и снятия магнитного поля осевые упругие деформации возвращают определенную величину отклонения от плоскостности обработанному торцу.

Для устранения неплоскостности торцов деталей класса колец шлифованием прибегают к разным технологическим приемам, приводящим к увеличению трудоемкости обработки.

Известен способ устранения изогнутости торцов деталей класса колец с малой осевой жесткостью шлифованием, осуществляемый на станках с круглым магнитным столом, согласно которому в зазоры, образованные изогнутостью между торцом кольца и поверхностью магнитного стола, вводят компенсаторы, фиксируют кольцо магнитным полем и производят обработку первого торца на режимах, при которых вертикальная составляющая их Ру меньше усилия, потребного для деформации кольца в осевом направлении (Патент РФ №2107604 МПК B24B 7/04, БИ №9, 1998); такое исполнение способа позволяет почти полностью устранить остаточные внутренние напряжения в кольце от воздействия на него магнитного поля стола; при этом установка колец с асимметричным поперечным сечением на магнитный стол производится торцом с наименьшей площадью.

Однако внутренние напряжения в кольце от воздействия на него магнитного поля стола полностью не исключены и для обеспечения требуемой точности торцов требуются дополнительные доводочные операции, что снижает производительность обработки колец. Кроме того, возрастают затраты на изготовление компенсаторов. Форма поверхности компенсатора, сопрягающаяся с торцевой поверхностью кольца, не обеспечивает полного сопряжения поверхностей в зазорах, что вызывает дополнительное искажение формы шлифуемой торцевой поверхности кольца.

Наиболее близким является способ устранения изогнутости торцов деталей класса колец с малой осевой жесткостью шлифованием, осуществляемым на станках с круглым магнитным столом, согласно которому шлифование первого торца кольца ведут без закрепления кольца магнитным полем на двух вертикальных подачах. Сначала шлифование производят на возможно минимальных подачах до полного сошлифовывания волнистости и стабилизации припуска, а затем - на оптимальных подачах с вертикальным усилием, меньшим предельно допустимого. При этом учитывают осевую жесткость и размеры кольца, форму его поперечного сечения, число волн изогнутости и ограничивают максимальный прогиб (Патент РФ №2271918 МПК B24B 1/00, В24В 7/04, В24В 7/16, БИ №8, 2006). Указанный способ устранения изогнутости торцов принят авторами за прототип.

К недостаткам применения прототипа следует отнести то, что он не обеспечивает надежного закрепления кольца на всех режимах и для всех возможных размеров колец, а указанный в прототипе допускаемый прогиб не обеспечивает требуемую точность устранения неплоскостности окончательно обработанного торца по техническим условиям, потому что определяется величинами, не связанными с допуском плоскостности окончательно обработанного торца.

Задачей изобретения является разработка надежного способа фиксирования колец на магнитном столе станка при шлифовании кольца.

Техническим результатом изобретения является сокращение затрат времени на подготовку производства и повышение точности окончательно обработанных колец.

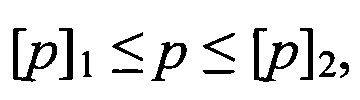

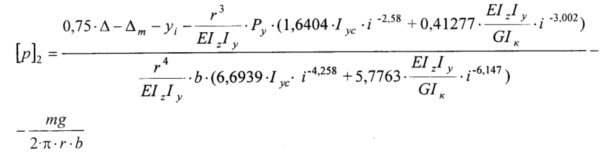

Указанный технический результат достигается в способе шлифования на станках с круглым магнитным столом торцов детали в виде кольца, включающем выставление кольца на магнитном столе по индикатору путем вращения с магнитным столом относительно его оси и шлифование первого и второго торцов кольца периферией круга методом врезания с устранением неплоскостности, при этом шлифование первого торца кольца ведут на нормативных режимах при закреплении кольца посредством магнитного поля стола с предварительно установленной величиной удельной силы притяжения р, определяемой из условия:

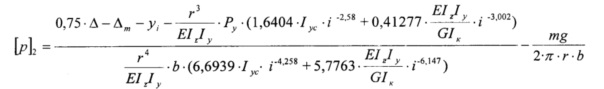

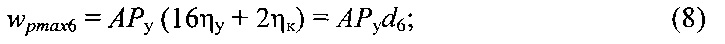

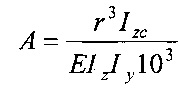

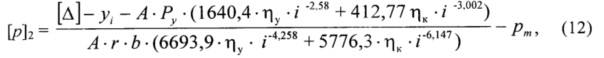

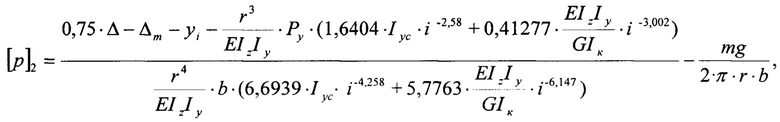

где [р]1 - минимальная удельная сила притяжения; [p]2 - максимальное значение удельной силы притяжения, а шлифование второго торца кольца осуществляют на нормативных режимах, при закреплении кольца посредством магнитного поля стола с удельной силой притяжения р без ограничения ее максимального значении, при этом максимальное значение удельной силы притяжения при [p]2 шлифовании первого торца определяют с учетом обеспечения допуска плоскостности торцевой поверхности кольца по формуле:

,

,

где i - число опорных контактов базовой торцевой поверхности кольца с поверхностью стола станка, выбранное из ряда при i=3,4,5,6; Δ - допуск плоскостности торцевой поверхности на операции шлифования; Δm - допуск плоскостности при шлифовании жесткой заготовки; yi - уровень макроотклонений профиля базовой торцевой поверхности кольца, соответствующий i-му опорному контакту с поверхностью стола станка; r - радиус центральной оси кольца, проходящей через центр тяжести поперечного сечения; Iyc - осевой момент инерции поперечного сечения кольца относительно центральной оси yc, перпендикуляной плоскости кольца; Iz, Iy - главные центральные моменты инерции поперечного сечения кольца; Iк - момент инерции поперечного сечения кольца при кручении; Е, G - модули продольной упругости и сдвига материала кольца; Py - радиальная составляющая силы резания; b - ширина базового торца кольца; m - масса кольца; g - ускорение свободного падения.

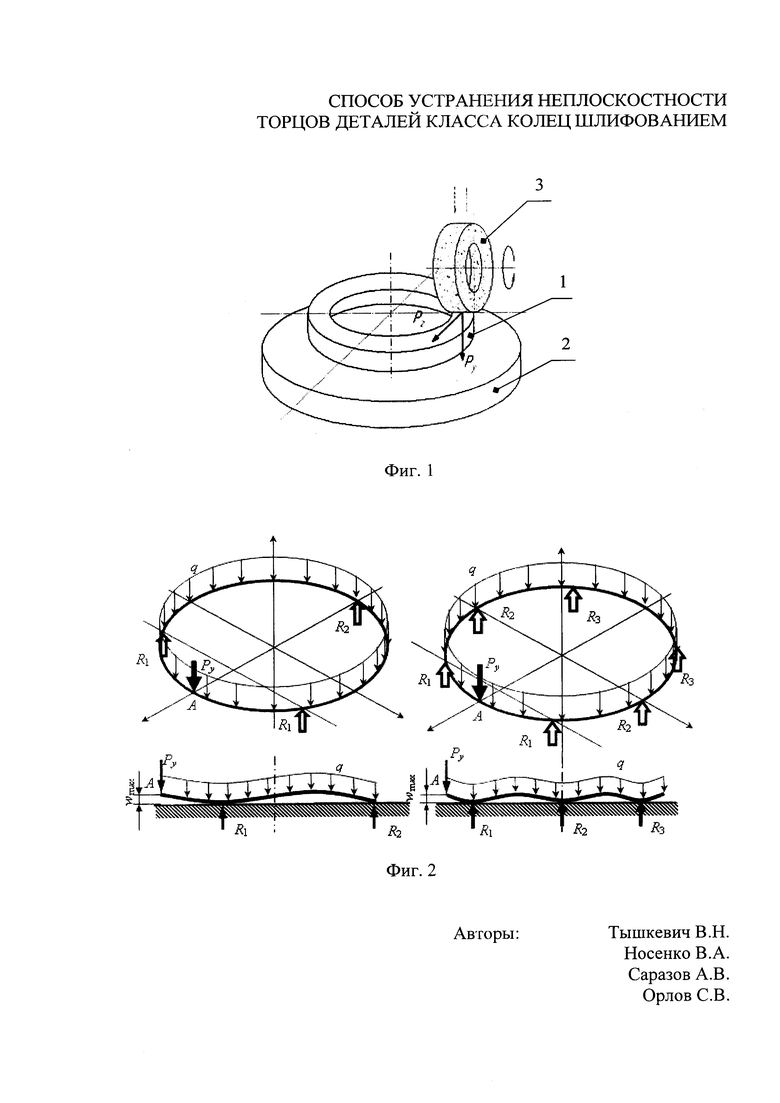

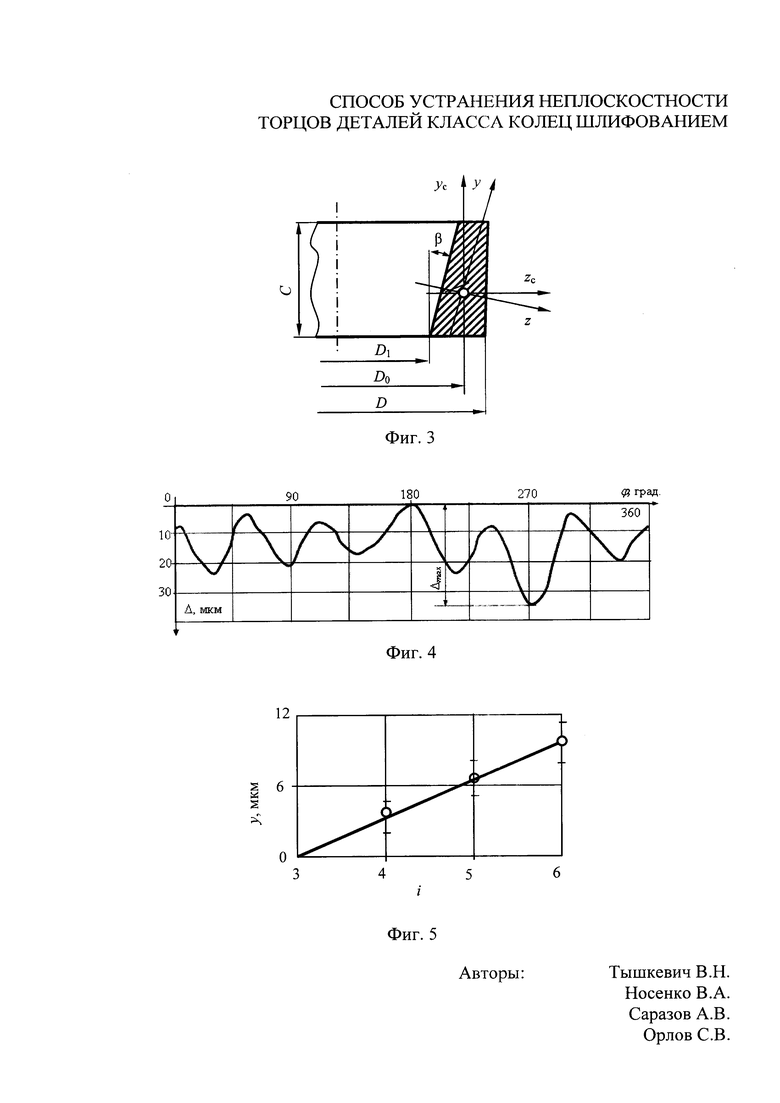

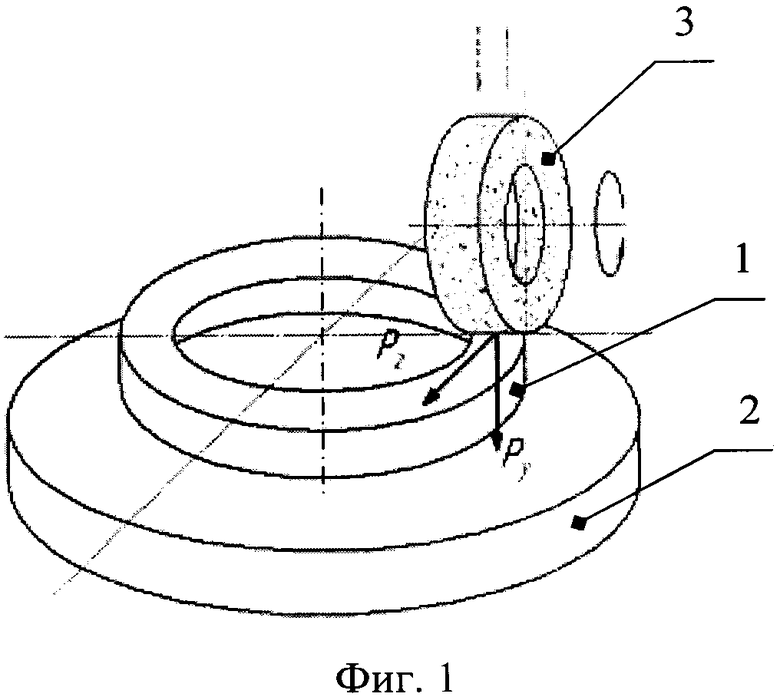

Способ поясняется чертежами, где на фиг. 1 представлена схема шлифования деталей класса колец периферией круга методом врезания на станках с круглым магнитным столом; на фиг. 2 представлены расчетные схемы для определения максимальной осевой упругой деформации кольца wmax при трех и шести опорном контакте торцевой поверхности заготовки кольца с поверхностью стола станка; на фиг. 3 изображены геометрические параметры поперечного сечения колец; на фиг. 4 приведено отклонение от плоскостности торца для кольца 1077756.01; на фиг. 5 показано распределение вершин макроотклонений торцевых поверхностей по высоте профиля для кольца 1077756.01.

Устранение неплоскостности торцов заготовок колец 1 осуществляют на магнитном столе 2 посредством шлифовального круга 3 под действием радиальной составляющей Py и касательной составляющей Pz силы резания.

Для этого заготовку кольца 1, подлежащую обработке, устанавливают на магнитный стол 2, выставляют ее по индикатору вращением с магнитным столом 2 относительно его оси, закрепляют магнитным полем стола 2 станка, для которого предварительно установлена величина удельной силы притяжения p, и шлифуют первый торец на нормативных режимах. При этом удельная сила притяжения р установлена в пределах [p]1≤p≤[p]2, где [p]1 - минимальная удельная сила притяжения, [р]2 - максимальная удельная сила притяжения. Шлифование второго торца осуществляют на нормативных режимах с закреплением заготовки кольца 1 магнитным полем стола 2 без ограничения максимальной величины удельной силы притяжения. Шлифование торцов заготовки кольца 1 осуществляют периферией круга 3 методом врезания.

Заготовка кольца 1 нагружена сосредоточенной силой Pv (от действия шлифовального круга 3) и равномерно распределенной нагрузкой интенсивностью q=qc+qm (от действия усилия притяжения магнитного поля стола 2 станка - qc и массы кольца - qm), перпендикулярными плоскости заготовки кольца 1 (см. фиг. 2). Для первоначального момента нагружения характерен трехопорный контакт заготовки кольца 1 с поверхностью магнитного стола 2. При возрастании нагрузки число опорных контактов заготовки кольца 1 с поверхностью стола 2 увеличивается до шести.

Минимальная удельная сила притяжения [р]1 определяется из условий отсутствия сдвига, проворота, опрокидывания заготовки кольца по известным соотношениям (Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. A.M. Дальского и др. 5-е изд., испр. М.: Машиностроение-1, 2003. 944 с, с. 127-137., Станочные приспособления: Справочник в 2-х т. / Под ред. Б.Н. Вардашкина, В.В. Данилевского. М.: Машиностроение, 1984. Т. 1. 592 с., с. 495-513.).

Для определения величины максимальной удельной силы притяжения [р]2 из условия обеспечения допуска плоскостности торцевой поверхности кольца получены математические модели максимальных осевых деформаций кольца.

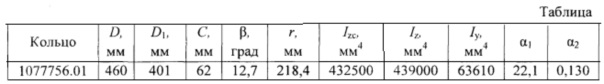

При разработке математических моделей осевых деформаций кольца под действием усилия притяжения магнитного поля стола станка, массы кольца и радиальной составляющей силы шлифования проведен анализ формы торцевых поверхностей наружных колец конического однорядного роликоподшипника. Геометрические параметры исследуемого кольца подшипника приведены в таблице, где D, D1, С - соответственно наружный, внутренний диаметры и ширина кольца; β - угол конусности; r=D0/2 - соответственно радиус и диаметр центральной оси кольца, проходящей через центр тяжести поперечного сечения; Izc и Iyc - осевые моменты инерции относительно центральных осей zc, yc; Iz и Iy - главные центральные моменты инерции поперечного сечения кольца; а1 и а2 - коэффициенты для оценки применимости теории стержней малой кривизны (см. фиг. 3).

Термообработка колец выполнена в штампах. Исследования проведены на трехкоординатной измерительной машине Millenium. Торцевую поверхность кольца исследовали по окружности среднего диаметра в микропроцессорном режиме. Отклонение от плоскостности имеет шесть выраженных волн (см. фиг. 4).

Максимальная осевая деформация при закреплении заготовки кольца магнитным полем стола будет равна:

wq=wm+wqmax+wqк,

где wm, wqmax - максимальная осевая упругая деформация кольца при изгибе, соответственно под действием массы заготовки и усилия притяжения магнитного поля стола; wqк - контактная деформация торцевой поверхности кольца с плоскостью стола.

При шлифовании торца к осевой деформации добавляется максимальная осевая упругая деформация кольца при изгибе wpmax под действием радиальной составляющей силы резания, приложенной в центре пролета между опорами, и контактная деформация торцевой поверхности кольца с плоскостью стола wрк:

wp=wpmax+wрк.

Контактную деформацию гладкой поверхности стола и шероховатой волнистой торцевой поверхности заготовки кольца определяли методом Н.Б. Демкина. Проведенная оценка величины контактных деформаций позволяет сделать вывод, что ее величина для исследуемых колец при наибольших нагрузках не превышает трех процентов допуска плоскостности. В связи с этим в дальнейших расчетах влияние контактных деформаций не учитывается. Экспериментальные исследования осевых деформаций колец под действием усилия притяжения магнитного поля стола подтверждают это предположение.

Из таблицы следует, что для рассматриваемых колец α1=2πr/C>10, α2=0,5(D-D1)/r<0,2. Выполнение данного условия позволяет использовать для определения максимальных осевых упругих деформаций при изгибе кольца wpmax и wqmax теорию стержней малой кривизны.

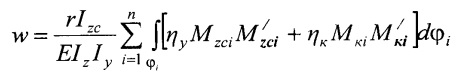

Максимальная осевая упругая деформация кольца при изгибе wpmax и wqmax определяется методом Мора. Статическая неопределимость кольца раскрывается методом сил.

В общем случае главные центральные оси поперечного сечения кольца z и y могут быть наклонены по отношению к плоскости кольца (см. фиг. 3). Для упрощения дальнейших вычислений целесообразно ввести вспомогательные коэффициенты формы поперечного сечения кольца: ηy=Iyc/Izc; ηzy=Iyczc/Izc; ηк=EIyIz/(CIzcIк); где Iк - момент инерции поперечного сечения коьца при кручении; Iyc, Izc, Iy, Iz, Iyczc - осевые и центробежный моменты инерции; Е, G - модули продольной упругости и сдвига материала кольца.

При раскрытии статической неопределимости методом сил разрез кольца располагаем в плоскости симметрии, в точке А (см. фиг. 2), что позволяет использовать свойства симметрии и достаточно определить один неизвестный изгибающий момент. При действии указанной нагрузки максимальная осевая деформация кольца (прогиб) w возникает в точке А (см. фиг. 2). Используя метод Мора, в полярной системе координат получим:

,

,

где  ,

,  - моменты от действия единичной силы; Мzc, Мк - моменты в эквивалентной системе.

- моменты от действия единичной силы; Мzc, Мк - моменты в эквивалентной системе.

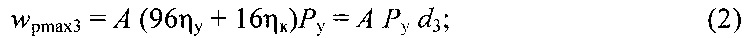

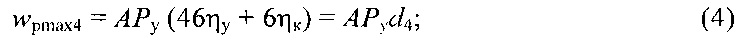

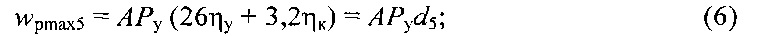

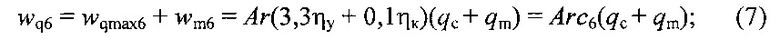

Окончательные выражения для максимальной осевой упругой деформации кольца при трех -, четырех-, пяти- и шестиопорном контакте торцевой поверхности кольца с поверхностью стола:

где  .

.

С учетом изменения количества опор при закреплении кольца магнитным полем стола станка осевая упругая деформация будет равна:

где yi - уровень, соответствующий i-му количеству опор (y3 принимаем равным нулю) (см. фиг. 5); wqi - осевая деформация при i опорах, 3≤i≤6.

Определение числа опорных контактов при нагружении кольца и величины максимальной осевой упругой деформации кольца под действием усилия притяжения магнитного поля стола и массы кольца в соответствии с формулой (9) производится в следующем порядке:

если wq3≤y4, осевая упругая деформация в формуле (4) wq=wq3,

если wq3>y4, находим wq4. При wq4≤y5-y4, wq=y4+wq4;

если wq4>y5-y4, находим wq5. При wq5≤y6-y5, wq=y5+wq5;

если wq5>y6-y5, wq≈y6.

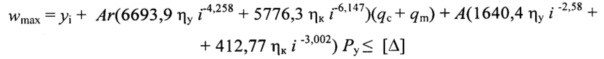

Максимальная осевая упругая деформация при закреплении кольца магнитным полем стола станка и действии радиальной составляющей силы резания с учетом изменения количества опорных контактов будет равна:

При определении числа опорных контактов и величины максимальной осевой упругой деформации кольца в этом случае добавляется деформация wpi.

Интенсивность равномерно распределенной нагрузки qc от действия усилия притяжения магнитного поля стола на кольцо будет равна qc=pb, где p - удельная сила притяжения магнитного поля стола станка; b=(D-D1)/2 - ширина базового торца заготовки кольца (см. фиг. 3).

Максимальная удельная сила притяжения магнитного поля стола [р]2, определяется из условия обеспечения допуска плоскостности окончательно обработанной торцевой поверхности кольца по техническим условиям:

где [Δ]=λΔ-Δm - допустимая осевая упругая деформация кольца, λ=0,75 - коэффициент запаса точности; Δ - допуск плоскостности торцевой поверхности на операции шлифования; Δm - допуск плоскостности при шлифовании жесткой заготовки, определяемый из справочной литературы.

Максимальная осевая упругая деформация при закреплении кольца магнитным полем стола станка и действии радиальной составляющей силы резания с учетом изменения количества опорных контактов wmax определяется формулами (1)-(10).

Степенная аппроксимация коэффициентов податливости кольца позволяет выразить максимальные деформации и условия обеспечения допуска плоскостности окончательно обработанной торцевой поверхности кольца по техническим условиям в виде:

.

.

Тогда [p]2 - максимальная удельная сила притяжения, определяемая из условия обеспечения допуска плоскостности окончательно обработанной торцевой поверхности кольца, выбирается как наибольшая величина из ряда при i=3, 4, 5, 6:

где i - число опорных контактов базовой торцевой поверхности кольца с поверхностью стола станка;

b=(D-D1)/2 - ширина базового торца кольца;

D, D1 - соответственно наружный и внутренний диаметры кольца;

pm=mg/(2⋅π⋅r⋅b) - удельное усилие от действия массы кольца; m - масса кольца; g - ускорение свободного падения.

Сделав подстановку вычисляемых величин, получаем выражение:

,

,

Ограничение величины удельной силы притяжения магнитного поля стола станка p в пределах [p]1≤p≤[p]2 при шлифовании первого торца заготовки кольца на нормативных режимах позволяет обеспечить допуск плоскостности окончательно обработанной торцевой поверхности по техническим условиям без доводочных операций.

Второй торец заготовки кольца шлифуется на нормативных режимах при закреплении магнитным полем стола с удельным усилием притяжения p≥[p]1 без ограничения максимального значения, так как обработанный первый торец с требуемым допуском плоскостности в этом случае будет базовым, и величина максимальной упругой осевой деформации не будет превышать величины допуска плоскостности.

Пример 1

Наружное кольцо конического однорядного роликоподшипника 1077756.01 с исходными размерами, указанными в таблице 1, из закаленной стали ШХ15, с твердостью HRCэ=60…62 после закалки в штампах имело шестиволновую неплоскостность (фиг. 4). На фиг. 5 показано распределение вершин макроотклонений торцевых поверхностей кольца по высоте профиля. Абразивный инструмент - круг 25AF46.K6V, охлаждающая жидкость - авазол. Методом планирования эксперимента установлены оптимальные режимы шлифования торцов при максимальной производительности процесса и обеспечении параметра шероховатости Ra=2,5 мкм и отсутствии шлифовочных прижогов:

оптимальная глубина шлифования topt=0,02 мм/ход; оптимальное значение скорости подачи заготовки - vsopt=13 м/мин; при максимальной производительности Qmax=260 мм2/мин. Для этих параметров величина приведенной к ширине торца радиальной py и касательной pz составляющих силы резания равны:

py=16,2 Н/мм;

pz=6 Н/мм.

Для исследуемого кольца принято λ=0,75; Δ=25 мкм, Δm=9 мкм.

Допустимая осевая упругая деформация кольца:

[Δ]=λΔ-Δm=0,75⋅25-9=9,75 мм.

Минимальная удельная сила притяжения [p]1 определена из условий отсутствия сдвига, проворота, опрокидывания заготовки кольца (Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. A.M. Дальского и др. 5-е изд., испр. М.: Машиностроение-1, 2003. 944 с., с. 127-137., Станочные приспособления: Справочник в 2-х т. / Под ред. Б.Н. Вардашкина, В.В. Данилевского. М.: Машиностроение, 1984. Т. 1. 592 с., с. 495-513):

где k=0,1515 - коэффициент трения скольжения;

Py=pyb1=16,2⋅15,5=251 Н - радиальная составляющая силы резания;

b1=15,5 мм - ширина противобазового торца кольца;

m=15 кг - масса кольца;

g=9,81 м/с2 - ускорение свободного падения;

Pz=pz⋅b=6⋅29,5=177 Н - касательная составляющая силы резания;

b=29,5 мм - ширина базового торца кольца;

Q=[p1] ⋅b⋅2⋅π⋅r=[p1] ⋅29,5⋅2⋅3,14⋅218,4=40460⋅[p1] - усилие притяжения магнитного поля стола;

r=218,4 мм - радиус центральной оси кольца.

Из условия (13) получаем:

[p1]=(Pz/k-Py-mg)/40460=0,02 МПа.

Величина максимальной удельной силы притяжения [p]2 определена из условия обеспечения допуска плоскостности (11) с использованием приведенного выше алгоритма и математических моделей максимальных осевых деформаций кольца (1)-(10). Параметр осевой податливости кольца равен: A=8,07⋅10-7 мм/Н. Уровни макроотклонений: y4=0,0036 мм; y5=0,0067 мм; y6=0,0097 мм (см. фиг. 5).

По формуле (12) при i=3, 4, 5, 6 получим следующий ряд:

i=3: p2=0,04 МПа;

i=4: p2=0,16 МПа;

i=5: p2=0,211 МПа;

i=6: p2=-0,266 МПа.

Выбираем наибольшую величину за максимальную удельную силу притяжения магнитного поля стола станка:

[p1]2=0,211 МПа.

При этом кольцо опускается под действием нагрузки до пяти опорного контакта.

Первый торец кольца с начальными максимальными отклонениями плоскостности 35 мкм после шлифования на установленных режимах при закреплении заготовки кольца магнитным полем стола с удельной силой притяжения p=0,2 МПа имел требуемое отклонение от плоскостности 24 мкм без доводочных операций.

Второй торец обрабатывался при тех же устстановленных режимах шлифования при закреплении заготовки кольца магнитным полем стола с удельной силой притяжения p=0,25 МПа (без ограничения максимальной величины). Требуемый допуск плоскостности в 25 мкм был обеспечен после шлифования без доводочных операций и для второго горца.

Производительность обработки торцов кольца повысилась на 25%, потому что шлифование обеих торцов кольца ведется сразу на оптимальных режимах без предварительной обработки на минимальных подачах и устранена операция установки наладочного кольца.

Пример 2

Пример расчета приведем для кольца подшипника, отличающегося от рассмотренного кольца 1077756.01 только радиусом центральной оси кольца при прочих равных условиях. При r=250 мм по формуле (12) при i=3, 4, 5, 6 получим следующий ряд:

i=3: p2=0МПа;

i=4: p2=0,054 МПа;

i=5: p2=0,063 МПа;

i=6: p2=- 0,237 МПа.

Выбираем большую величину за максимальную удельную силу притяжения магнитного поля стола станка:

[p]2=0,063 МПа.

При этом кольцо опускается под действием нагрузки до пяти опорного контакта.

Первый торец кольца необходимо шлифовать на установленных режимах при закреплении заготовки кольца магнитным полем стола с управлением удельной силой притяжения в пределах:

0,02≤p≤0,063 МПа,

для обеспечения требуемого допуска плоскостности без доводочных операций. Второй торец шлифуется без ограничения максимальной величины удельной силы притяжения магнитного поля стола.

Пример 3

Пример расчета приведем для кольца подшипника, отличающегося от рассмотренного кольца 1077756.01 только радиусом центральной оси кольца, при прочих равных условиях. При r=270 мм по формуле (12) при i=3, 4, 5, 6 получим следующий ряд:

i=3: p2=- 0,013 МПа;

i=4: p2=0,020 МПа;

i=5: p2=0,014 МПа;

i=6: p2=- 0,221 МПа.

Выбираем большую величину за максимальную удельную силу притяжения магнитного поля стола станка:

[p]2=0,020 МПа.

При этом кольцо опускается под действием нагрузки до четырех опорного контакта.

Первый торец кольца необходимо шлифовать на установленных режимах при закреплении заготовки кольца магнитным полем стола с управлением удельной силой притяжения в пределах:

0,02≤p≤0,02 МПа,

для обеспечения требуемого допуска плоскостности без доводочных операций. Второй торец шлифуется без ограничения максимальной величины удельной силы притяжения магнитного поля стола.

Таким образом, заявленный способ позволяет устранить исходную неплоскотность торцов колец и повысить точность их обработки, оптимизировать процесс шлифования по режимам, сократить затраты времени на подготовку производства и, соответственно, повысить производительность обработки торцов колец ориентировочно на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ ДЕТАЛЕЙ КЛАССА КОЛЕЦ ШЛИФОВАНИЕМ | 2008 |

|

RU2370354C1 |

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ | 2004 |

|

RU2271918C2 |

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ И КОМПЕНСАТОР | 1996 |

|

RU2107604C1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| Способ шлифования | 2015 |

|

RU2606143C1 |

| УСТРОЙСТВО КЛИНОВОЕ ЗАПОРНОЕ И ПРОТИВОСДВИГОВОЕ | 2005 |

|

RU2293009C2 |

| ВИБРОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2009 |

|

RU2429963C2 |

| СПОСОБ ВИБРОУПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2009 |

|

RU2429962C2 |

| УПОР ДЛЯ ФИКСИРОВАНИЯ ДЕТАЛЕЙ НА МАГНИТНОМ СТОЛЕ | 1992 |

|

RU2030280C1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

Изобретение относится к области абразивной обработки и может быть использовано при шлифовании торцов деталей класса колец с малой осевой жесткостью. Осуществляют выставление кольца на магнитном столе станка по индикатору при его вращении и шлифование первого и второго торцов кольца периферией круга методом врезания с устранением неплоскостности. Шлифование первого торца кольца ведут на нормативных режимах при закреплении кольца посредством магнитного поля стола с предварительно установленной величиной удельной силы притяжения, находящейся в пределах заданных значений минимальной и максимальной удельной силы притяжения. Шлифование второго торца кольца осуществляют на нормативных режимах при закреплении кольца посредством магнитного поля стола с удельной силой притяжения без ограничения ее максимального значении. При шлифовании первого торца максимальное значение удельной силы притяжения определяют с учетом обеспечения допуска плоскостности торцовой поверхности кольца из приведенного математического выражения. В результате сокращаются затраты времени на подготовку производства и повышается точность окончательно обработанных колец. 5 ил., 1 табл., 3 пр.

Способ шлифования на станках с круглым магнитным столом торцов детали в виде кольца, включающий выставление кольца на магнитном столе по индикатору путем вращения с магнитным столом относительно его оси и шлифование первого и второго торцов кольца периферией круга методом врезания с устранением неплоскостности, отличающийся тем, что шлифование первого торца кольца ведут на нормативных режимах при закреплении кольца посредством магнитного поля стола с предварительно установленной величиной удельной силы притяжения р, определяемой из условия:

где [р]1 - минимальная удельная сила притяжения;

[р]2 - максимальное значение удельной силы притяжения,

а шлифование второго торца кольца осуществляют на нормативных режимах при закреплении кольца посредством магнитного поля стола с удельной силой притяжения р без ограничения ее максимального значения, при этом максимальное значение удельной силы притяжения [р]2 при шлифовании первого торца определяют с учетом обеспечения допуска плоскостности торцевой поверхности кольца по формуле:

где i - число опорных контактов базовой торцевой поверхности кольца с поверхностью стола станка, выбранное из ряда при i=3, 4, 5, 6;

Δ - допуск плоскостности торцевой поверхности на операции шлифования;

Δm - допуск плоскостности при шлифовании жесткой заготовки;

yi - уровень макроотклонений профиля базовой торцевой поверхности кольца, соответствующий i-му опорному контакту с поверхностью стола станка;

r - радиус центральной оси кольца, проходящей через центр тяжести поперечного сечения;

Iус - осевой момент инерции поперечного сечения кольца относительно центральной оси ус, перпендикулярной плоскости кольца;

Iz, Iy - главные центральные моменты инерции поперечного сечения кольца;

Iк - момент инерции поперечного сечения кольца при кручении;

Е, G - модули продольной упругости и сдвига материала кольца;

Ру - радиальная составляющая силы резания;

b - ширина базового торца кольца;

m - масса кольца;

g - ускорение свободного падения.

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ | 2004 |

|

RU2271918C2 |

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ ДЕТАЛЕЙ КЛАССА КОЛЕЦ ШЛИФОВАНИЕМ | 2008 |

|

RU2370354C1 |

| CH 102528594 A, 04.07.2012 | |||

| УСТРОЙСТВО ДЛЯ РАЗРАВНИВАНИЯ КУЧ И ФОРМИРОВАНИЯ ВАЛКОВ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2003 |

|

RU2239972C1 |

Авторы

Даты

2018-03-19—Публикация

2016-08-03—Подача