Предлагаемое изобретение относится к области обработки деталей машин класса колец шлифованием и может быть использовано в подшипниковой промышленности, а также других отраслях народного хозяйства, при обработке их на карусельно-шлифовальных станках с круглым магнитным столом.

Известен способ обработки поверхностей деталей класса колец с закреплением их по торцам магнитным полем на карусельно-шлифовальных станках с круглым магнитным столом. Сила притяжения деталей магнитным полем стола в основном зависит от площади торцов колец, соприкасающихся с поверхностью магнитного стола. Минимальная допустимая площадь соприкосновения торцов колец с поверхностью магнитного стола оговаривается паспортами на шлифовальные станки.

При обработке поверхностей колец, у которых площадь торцов меньше паспортных, изготовителем шлифовальных станков рекомендуется применять дополнительные устройства механического крепления для предотвращения от сдвига колеи усилиями резания во время обработки.

При применении разных по конструкции кулачковых патронов для дополнительного механического крепления колец высока вероятность деформирования последних радиальными усилиями зажима, особенно при закреплении нежестких и тонкостенных колец;

при этом в зависимости от количества кулачков в патроне, обработанные поверхности приобретают треугольность, огранку, либо овальность;

кроме этого, кулачковые патроны переносят погрешности геометрической формы зажимаемых поверхностей на обрабатываемую поверхность, что снижает точность обработки.

Известен также упор для фиксирования колец на магнитном столе по патенту РФ №2030280 Мкл. В 24 в 5/32, принятый авторами за прототип. Обладая большой универсальностью, гибкостью применения и надежностью фиксирования колец на магнитном столе, применение упора связано с большими затратами физических усилий станочника для снятия их с магнитного стола из-за наличия остаточного магнетизма.

Техническим результатом предлагаемого изобретения является устранение физических усилий станочника, повышение удобств фиксирования и крепления колец на магнитном столе, а также повышение точности обработки поверхностей колец за счет устранения деформации колец радиальными усилиями при применении кулачковых зажимных патронов.

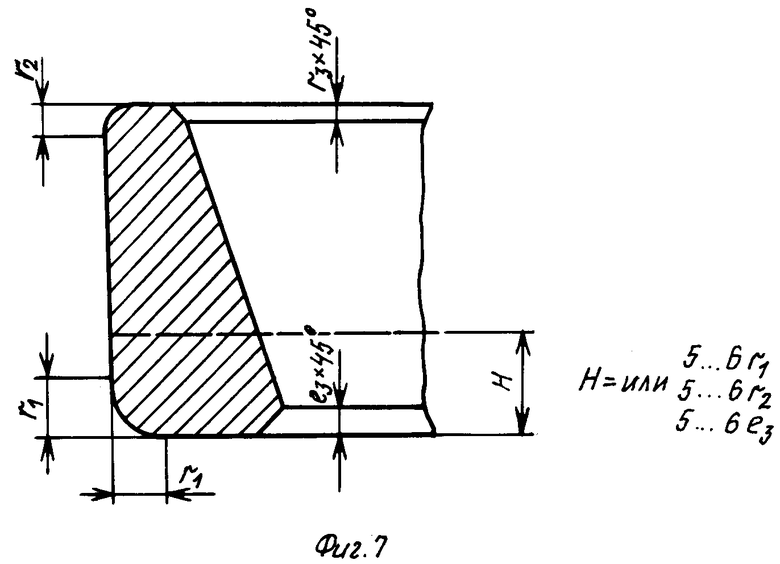

Этот технический результат достигается тем, что устройство снабжено предназначенными для закрепления в пазах магнитного стола карусельно-шлифовального станка под центральными углами 360 град/n, где «n» - количество пазов магнитного стола, по меньшей мере тремя корпусами с поверхностями разъема в виде прямоугольных пазов, расположенных под углом 75 град к поверхности магнитного стола станка и размещенных в прямоугольных пазах корпусов запорными клиньями, имеющими рабочую и опорную поверхности, выполненные под углом друг к другу, равными углу трения скольжения стали по стали; при этом корпуса на магнитном столе закреплены с выступанием своей верхней частью над плоскостью нижнего торца обрабатываемого кольца в 5-6 раз большим максимальной координаты фаски обрабатываемого кольца, контактирующей с рабочей поверхностью запорного клина; запорные клинья выполнены с радиусной рабочей поверхностью, радиус кривизны которой в 30-100 раз меньше радиуса контактирующей с ними поверхностью кольца; при этом для удобства пользования каждый запорный клин выполнен с отогнутым в сторону, противоположную его рабочей поверхности, утолщенным концом, имеющим насечку; корпуса выполнены с магазином в виде сквозного цилиндрического отверстия, предназначенного для хранения запорного клина на время установки, выверки обрабатываемой поверхности относительно оси вращения, снятия кольца после обработки и расположенного в корпусе с противоположной стороны прямоугольному пазу.

Предлагаемое изобретение поясняется чертежами на фигурах 1...7, где

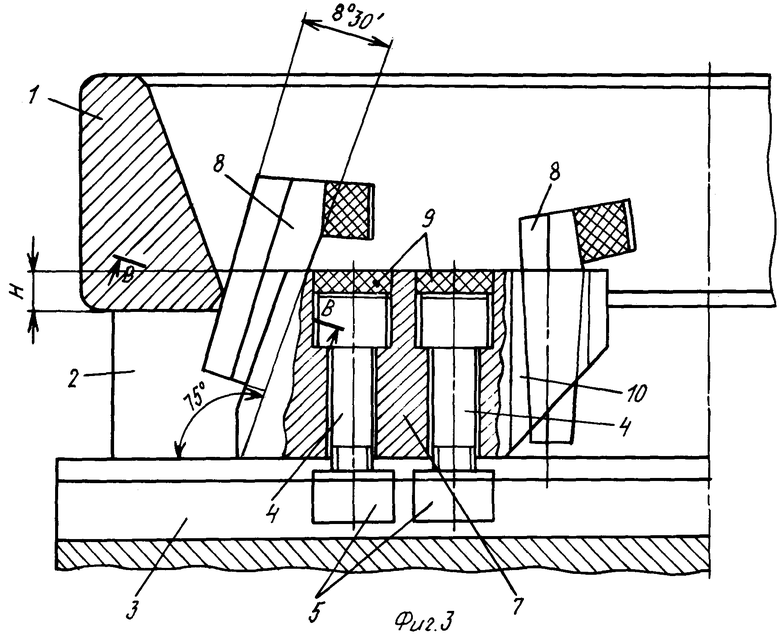

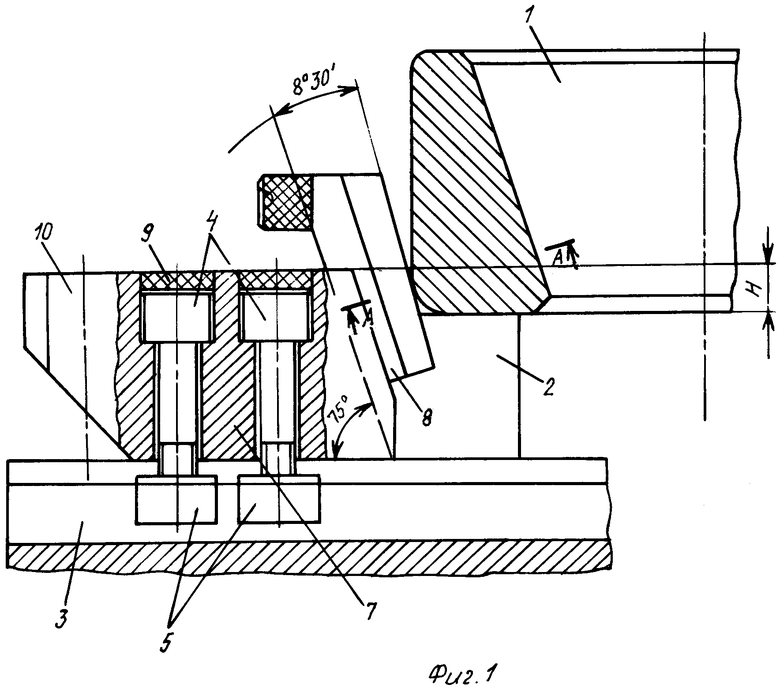

- на фиг.1 и 3 изображены диаметральные разрезы устройства со сбазированным и закрепленным кольцом;

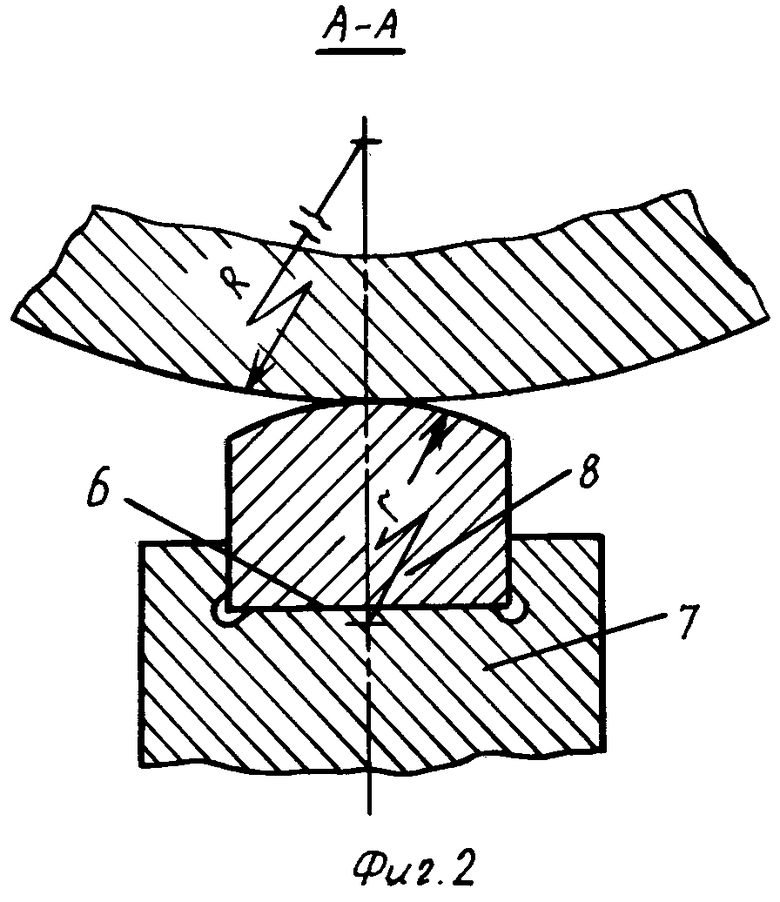

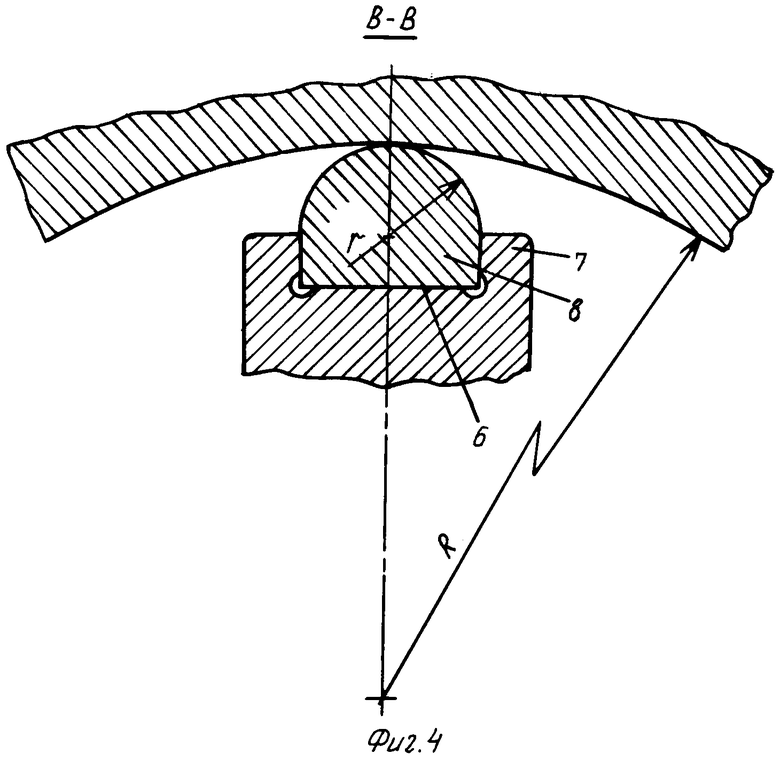

- на фиг.2 и 4 как пример изображены поперечные разрезы устройства в диаметральной плоскости в местах запирающего клина с кольцом и прямоугольным пазом корпуса устройства при запирании соответственно внутренних конусов по плоской фаске, и наружных цилиндрических поверхностей по радиусной фаске соответственно сечения А-А и В-В;

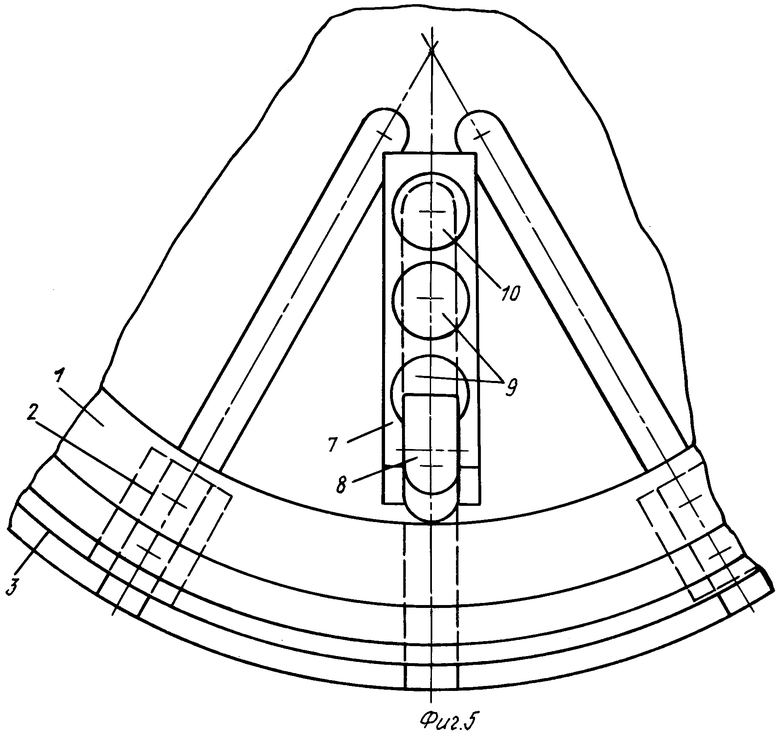

- на фиг.5 - вид в плане на расположение одного комплекта устройства с магнитными подставками в пазах магнитного стола;

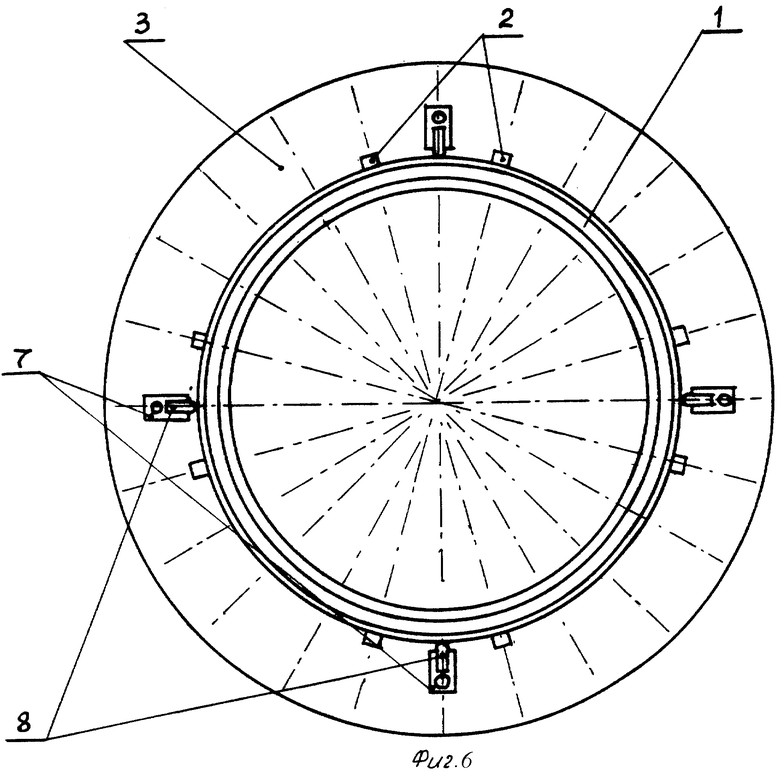

- на фиг.6 дан вид в плане на расположение устройства на круглом магнитном столе через 90°; остальные возможные варианты условно обозначены штрихпунктирными линиями.

- на фиг.7 приведен (в качестве примера) поперечный разрез наружного кольца конического роликоподшипника для расчетов величины Н выступания верхней части корпуса устройства над плоскостью нижнего торца кольца.

Комплект устройства состоит из трех, шести и более корпусов 7 и соответственно такого же количества запорных клиньев 8, выполненных из закаленных сталей (клин 8 из закаленной немагнитной стали), размещаемых между магнитными подставками 2 под центральными углами 120...60 или 360:n градусов и крепятся к магнитному столу 3 с помощью винтов 4 и Т-образных сухарей 5 таким образом, чтобы между кольцом 1 и корпусом устройства 7 оставался достаточный зазор для запирания кольца 1 клином 8; на конце корпуса 7, обращенного к установленной детали 1 под углом 75° к плоскости магнитного стола расположен прямоугольный паз 6 для размещения запорного клина 8; для предотвращения от попадания в корпус устройства шлифовального шлама головки винтов 4 закрываются резиновыми пробками 9; на время установки, выверки обрабатываемой поверхности относительно оси вращения магнитного стола станка, снятия кольца корпус устройства 7 снабжен магазином 10 для хранения запорного клина. Магазин представляет собой сквозное цилиндрическое отверстие, перпендикулярное основанию корпуса 7 и располагается на противоположной стороне корпуса, снабженной прямоугольным пазом.

Запорный клин 8 имеет форму параллелепипеда с тремя плоскими гранями - одной широкой опорной, двумя вспомогательными боковыми и одной рабочей-радиусной. Радиусная грань (рабочая) наклонена к широкой (опорной) грани под углом трения скольжения стали по стали, а боковые вспомогательные грани параллельны; при этом радиус кривизны рабочей грани меньше кривизны контактирующей поверхности в 30...100 раз; со стороны опорной грани наибольшее основание параллелепипеда переходит в отогнутый выступ с насечкой для повышения удобств пользования.

Такое конструктивное исполнение устройства позволяет:

- обрабатывать поверхности особо нежестких в радиальной и осевой плоскостях колец как с закреплением их минимальным магнитным полем стола, так и с использованием остаточного магнетизма стола;

- исключить влияние погрешностей формы исходных заготовок, таких как овальность, огранка и их перенос на обрабатываемую поверхность при закреплении в кулачковых патронах;

- предотвратить сдвиг колец усилиями резания во время обработки. Устройство работает следующим образом: кольцо 1 устанавливают на магнитные подставки 2 (на фиг.6 условно показаны штрихпунктирными прямыми), выставляют по индикатору вращением кольца с магнитным столом относительно его оси вращения с точностью 0,01 мм и закрепляют его небольшим магнитным полем стола напряженностью 0,5...1 ампер; затем в прямоугольный паз 6 каждого корпуса 7 вставляют с усилием 2...3 кгс запорный клин 8 до соприкосновения с поверхностью предварительно закрепленного магнитным полем стола кольца, после чего производится шлифовальная обработка требуемых поверхностей кольца; по окончании обработки сначала отключают магнитный стол станка, затем вынимают запорные клинья 8 из прямоугольных пазов 6 корпусов 7 и помещают их в магазин 10, снимают кольцо с магнитных подставок.

ПРИМЕР КОНКРЕТНОГО ИСПОЛНЕНИЯ

Разработаны рабочие чертежи устройства, изготовлен опытный комплект из 6 устройств и испытан в производственных условиях цеха сверхкрупногабаритных подшипников АО Самарского подшипникового завода на карусельно-шлифовальном станке ВЖМ-100 на обработке наружной цилиндрической и внутренней конической поверхностях, торцах наружных тонкостенных кольцах конического роликоподшипника 2007156-01.

Испытания полностью подтвердили высокую эффективность и надежность крепления обрабатываемых колец, у которых площадь торцов меньше рекомендуемых заводом-изготовителем карусельно-шлифовальных станков.

Использование предложенного технического решения в сравнении с известными позволит

- повысить качество и точность обработки за счет исключения влияния и переноса исходных погрешностей формы поверхностей заготовок в 1,5...2 раза по сравнению с обработкой в кулачковых патронах;

- повысить точность обработки особо нежестких в радиальной и осевой плоскостях колец за счет использования остаточного магнетизма;

- повысить производительность ориентировочно на 15...20% за счет снижения вспомогательного времени на крепление колец в кулачковых патронах.

Предполагается внедрение устройства в 2004...2005 годах.

Изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности при обработке деталей класса колец на карусельно-шлифовальных станках с круглым магнитным столом. В пазах магнитного стола станка под центральными углами 360°/n, где n - количество пазов магнитного стола, закреплены по меньшей мере три корпуса с поверхностями разъема в виде прямоугольных пазов, расположенных под углом 75° к поверхности магнитного стола. В прямоугольных пазах корпусов расположены запорные клинья, имеющие рабочие и опорные поверхности, выполненные под углом друг к другу, равным углу трения скольжения стали по стали. Корпуса на магнитном столе закреплены с выступанием своей верхней части над плоскостью нижнего торца обрабатываемого кольца в 5-6 раз большим максимальной координаты фаски обрабатываемого кольца, контактирующей с рабочей поверхностью запорного клина. Такая конструкция позволяет исключить физические усилия станочника, повысить удобство фиксирования и крепления колец на магнитном столе, а также точность обработки за счет устранения деформации колец. 4 з.п. ф-лы, 7 ил.

| УПОР ДЛЯ ФИКСИРОВАНИЯ ДЕТАЛЕЙ НА МАГНИТНОМ СТОЛЕ | 1992 |

|

RU2030280C1 |

| Зажимное устройство | 1983 |

|

SU1220713A1 |

| Устройство для базирования и закрепления нежестких деталей на магнитной плите | 1982 |

|

SU1060396A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ФИКСИРОВАНИЯ ЗАГОТОВОК | 1995 |

|

RU2080229C1 |

| Способ изготовления спеченных составных изделий | 1990 |

|

SU1752520A1 |

Даты

2007-02-10—Публикация

2005-01-31—Подача