Изобретение относится к нефтеперерабатывающей промышленности и к способам получения ванадия из нефтяного кокса процессом выщелачивания.

Известен способ извлечения ванадия из нефтяного кокса (патент РФ №2033449, опубл. 20.04.1995 г.), по которому нефтяной кокс измельчают до максимального размера частиц 100 мкм, затем подвергают термической обработке при 380-420°C при подаче воздуха в течение 2-6 ч и выщелачиванию в растворе серной кислоты в течение 2-3 ч при Т:Ж - 1:3 и температуре 90-100°C.

Недостатком данного способа является необходимость предварительной продолжительной термообработки при достаточно высоких температурах, кроме того, при подаче воздуха происходит существенная потеря массы кокса в количестве 40-70%. Углерод кокса переходит в углекислый газ, тем самым не позволяя использовать потерянную массу как восстановитель в металлургии или как абсорбент в химическом производстве.

Известен способ извлечения ванадия из нефтяного кокса (патент США №4389378, опубл. 21.06.1983) путем смешивания с солями щелочных металлов, обжига шихты при температуре ниже точки плавления добавляемых солей и последующего перевода ванадия в водный раствор, откуда он может быть осажден известными способами.

Недостатком этого способа является потеря значительной части углерода коксовой массы при обжиге и невозможность его дальнейшего использования в качестве сорбента в химической промышленности или восстановителя в металлургии.

Известен способ извлечения ванадия из нефтяного кокса (Патент США №4816236, 28.03.1989) путем полной газификации кокса, получения золы и горючего газа, и извлечения ванадия из золы.

Недостатком данного способа является полная конверсия углерода нефтяного кокса в горючий газ, что не позволяет его использовать как восстановитель в металлургии, как абсорбент в химических производствах, как наполнитель в резиновой промышленности.

Известен способ извлечения ванадия из нефтяного кокса (патент РФ №1616169, опубл. 27.05.1995 г.), по которому нефтяным коксом термоконтактного крекинга с содержанием серы не менее 7% и ванадия не менее 0,6% при 1200-1300°C восстанавливают ильменитовый концентрат с переводом ванадия из коксов в продукты восстановления, которые охлаждают со скоростью 100-180 град/мин в инертной атмосфере, а затем проводят магнитную сепарацию с получением магнитного продукта.

Недостатком данного способа является ограничение по использованию малосернистых коксов (менее 7%), а также высокие температуры процесса и необходимость в специфическом продукте - ильменитовом концентрате. Кроме того, данный способ включает применение энергозатратного процесса магнитной сепарации, а нефтяной кокс окисляется полностью, что не позволяет использовать его после извлечения ванадия в металлургической и химической промышленностях.

Известен способ извлечения ванадия из нефтяного кокса (патент РФ №2070940, опубл. 27.12.1996 г.), принятый за прототип, по которому нефтяной кокс измельчают до максимального размера частиц менее 0,063-0,100 мм, выдерживают в концентрированной серной кислоте при температуре не ниже 270°С, Т:Ж от 1:2 до 1:5 в течение 1,5-4 часов.

Недостатком предложенного способа является необходимость использования специального реактора и высокая температура (выше 270°C) сернокислотного выщелачивания. Кроме того, в описании указаны ограничения по использованию для извлечения нефтяного кокса с содержанием ванадия - не менее 0,3% и способу его получения - термоконтактный крекинг.

Техническим результатом является извлечение ванадия из нефтяного кокса в количестве от 72,19 до 80,85% с сохранением основной массы кокса после выщелачивания (92,6-96,1%), который после осушки может быть использован как восстановитель в металлургии или как абсорбент в химическом производстве.

Технический результат достигается тем, что выщелачивание проводят в смеси концентрированных серной и азотной кислот в соотношении 1:1 при температуре от 95 до 105°C при соотношении нефтяного кокса и смеси кислот от 1:3 до 3:1 в течение от 1 до 2 часов.

Способ осуществляется следующим образом.

Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 95-105°C при соотношении твердой (кокс) и жидкой (кислота) фаз от 1:3 до 3:1 в течение 1-4 часов.

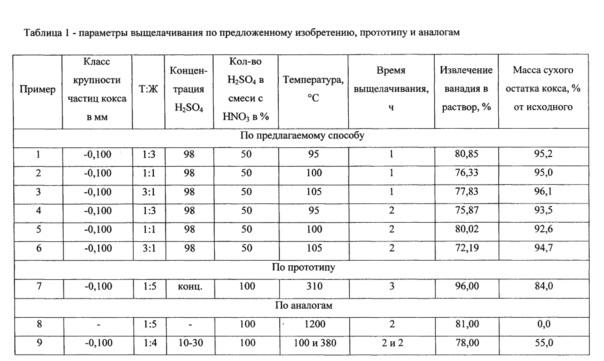

Из представленных данных (таблица 1) видно, что предлагаемый способ извлечения ванадия из нефтяного кокса позволяет добиться эффективности извлечения от 72,19 до 80,85% при потере массы кокса от 3,9 до 7,4% при времени выщелачивания 1-2 ч.

Способ поясняется следующими примерами.

Пример 1. Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 95°C при соотношении твердой (кокс) и жидкой (кислота) фаз 1:3 в течение 1 часа (таблица 1).

Извлечение ванадия в раствор при данных параметрах составляет 80,85%, а масса сухого остатка кокса после выщелачивания - 95,2% (таблица 1).

Пример 2. Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 100°C при соотношении твердой (кокс) и жидкой (кислота) фаз 1:1 в течение 1 часа (таблица 1).

Извлечение ванадия в раствор при данных параметрах составляет 76,33%, а масса сухого остатка кокса после выщелачивания - 95,0% (таблица 1).

Пример 3. Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 105°C при соотношении твердой (кокс) и жидкой (кислота) фаз 3:1 в течение 1 часа (таблица 1).

Извлечение ванадия в раствор при данных параметрах составляет 77,83%, а масса сухого остатка кокса после выщелачивания - 96,1% (таблица 1).

Пример 4. Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 95°C при соотношении твердой (кокс) и жидкой (кислота) фаз 1:3 в течение 2 часов (таблица 1).

Извлечение ванадия в раствор при данных параметрах составляет 75,87%, а масса сухого остатка кокса после выщелачивания - 93,5% (таблица 1).

Пример 5. Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 100°C при соотношении твердой (кокс) и жидкой (кислота) фаз 1:1 в течение 2 часов (таблица 1).

Извлечение ванадия в раствор при данных параметрах составляет 80,02%, а масса сухого остатка кокса после выщелачивания - 92,6% (таблица 1).

Пример 6. Нефть на атмосферно-вакуумной трубчатой установке (АВТ) подвергают перегонке, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C, и подвергают процессу деасфальтизации с выделением асфальта, который подвергают замедленному коксованию при температурах 450-510°C и давлении от 0,10 до 0,40 МПа с получением содержащего ванадий нефтяного кокса, который измельчают до максимального размера частиц не более 0,100 мм и подвергают процессу выщелачивания путем выдержки в смеси концентрированной серной и азотной кислот (1:1) при температуре 105°С при соотношении твердой (кокс) и жидкой (кислота) фаз 3:1 в течение 2 часов (таблица 1).

Извлечение ванадия в раствор при данных параметрах составляет 72,19%, а масса сухого остатка кокса после выщелачивания - 94,7% (таблица 1).

Предлагаемая технология извлечения ванадия из нефтяного кокса позволит на нефтеперерабатывающих заводах кроме основной продукции получать потенциально ценный компонент тяжелого нефтяного сырья - ванадий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ И НИКЕЛЯ ИЗ КОКСА ДЛЯ ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2685290C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2683283C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2011 |

|

RU2452760C1 |

| Способ получения сырья для производства нефтяного электродного кокса | 1980 |

|

SU863617A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2012 |

|

RU2485167C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО SLURRY-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ КОКСОВАНИЯ | 2011 |

|

RU2570200C2 |

Изобретение относится к способу получения ванадия из нефтяного кокса процессом выщелачивания. Способ включает измельчение нефтяного кокса и последующее выщелачивание из него ванадия смесью концентрированных серной и азотной кислот. Степень извлечения ванадия составляет 72,19-80,85%, при этом масса сухого остатка нефтяного кокса составляет 92,6-96,1%, что позволяет в дальнейшем использовать последний в качестве углеродного восстановителя в металлургии, как абсорбент в химическом производстве. Способ извлечения ванадия из нефтяного кокса найдет широкое применение на НПЗ с процессами замедленного коксования нефтяного сырья. 1 табл., 5 пр.

Способ извлечения ванадия из нефтяного кокса, включающий его измельчение до размера частиц 0,100 мм и выщелачивание, отличающийся тем, что выщелачивание проводят в смеси концентрированных серной и азотной кислот в соотношении 1:1 при температуре от 95 до 105°С при соотношении нефтяного кокса и смеси кислот от 1:3 до 3:1 в течение от 1 до 2 часов.

| RU 2070940 C1, 03.07.1991 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ НЕФТЯНЫХ КОКСОВ | 1988 |

|

SU1616169A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ПОТОКА, ОБОГАЩЕННОГО УГЛЕВОДОРОДАМИ И УГЛЕРОДИСТЫМИ ОСТАТКАМИ | 2010 |

|

RU2528290C2 |

| US 4816236 A, 28.03.1989 | |||

| US 4645651 A, 24.02.1987. | |||

Авторы

Даты

2018-03-19—Публикация

2017-06-29—Подача