(54) СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА НЕФТЯНОГО ЭЛЕКТРОДНОГО КОКСА Изобретение относится к нефтепере работке в частности к способу получения сырья для производства нефтяно го электродного кокса с низким содер жаиием ванадия на базе сернистых неф тей. Одним из требований к коксу, прим няемрму для изготовления анодов и злектродов, является минимальное содержа ние ванадия. Это связано с тем, что процессе производства алюминия в него переходит ванадий, содержащийся в анодах и электродах, в результате чего снижается электропроводность выраб атыв аемого мет алла. Известен способ получения сырья для производства нефтяного электродного кокса путем деасфальтизации остатков сернистых нефтей с последующей гидроочисткой деасфальтизатов Недостатком этого способа является то, что подготовка сырья коксования обходится дорого содержание ванадия в коксе остается сравнительно высоким (около 0,003% и более). Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения сырья для производства кокса путем термического крекирования нефтяных остатков (мазутов и гудронов) с последующим выделением вакуумной перегонкой из продуктов крекинга газойлевых фракций и остатка. Выделенный остаток используют как сырье коксования. При получении кокса из такого остатка выход кокса на сырье установки коксования увеличивается 2. Однако получаемый кокс имеет высокое содержание (порядка 0,02% и более ) ванадия. Цель изобретения - повышение качества целевого продукта. Поставленная цель достигается тем, что согласно способу получения сырья для производства нефтяного электродного кокса путем термического крекинга нефтяных остатков с последующим выделением вакуумной перегонкой из продуктов термокрекинга газойлевых фракций, газойлевую фракцию подвергают термическому крекингу с последунвдей вакуумной перегонкой полученного продукта с отделением остатка термокрекинга. Путем такого сочетания процессов перегонки крекинг-остатка и повторного термического крекинга вакуу.много газойля удается получить сырье, в результате коксования которого достигается улучшение качества кокса, а именно снижение в нем содержания ванадия.

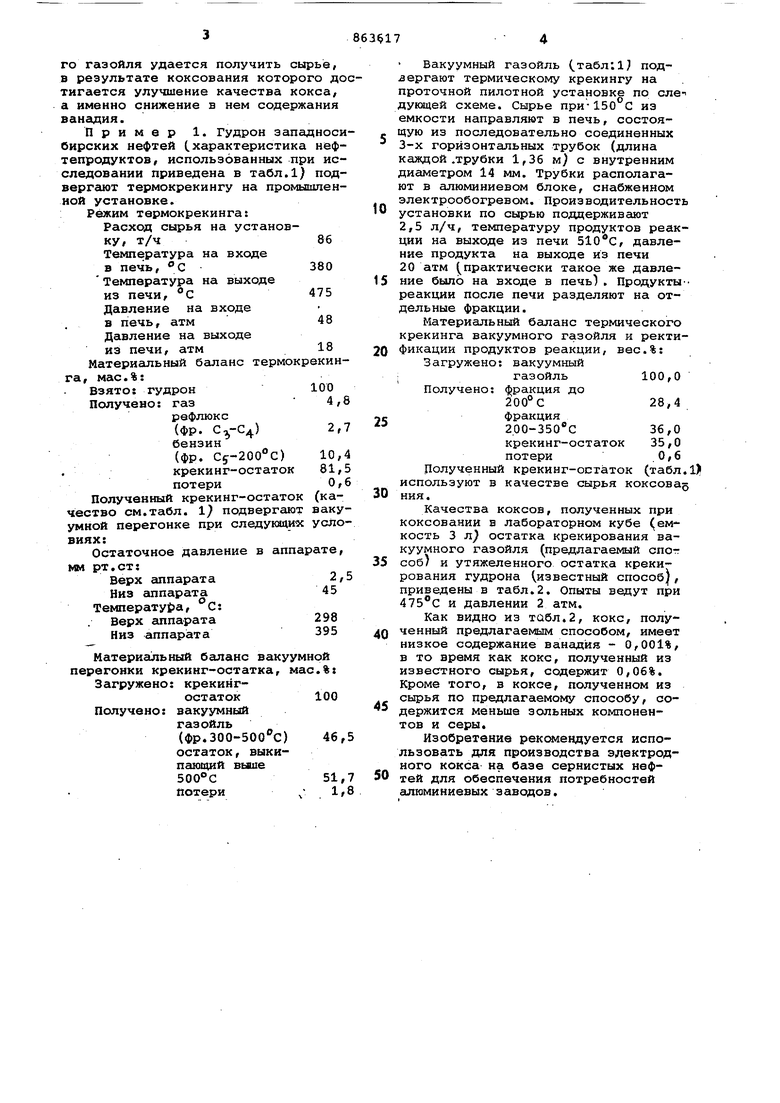

Пример 1. Гудрон западносибирских нефтей Схарактеристика нефтепродуктов, использованных при исследовании приведена в табл.1) подвергают термокрекингу на промышленной установке.

Режим термокрекинга:

Расход сырья на установку, т/ч86 Температура на входе в печь, С 380 Температура на выходе

475 из печи, с Давление на входе

48 в печь, атм Давление на выходе из печи, атм18 Материальный баланс термокрекинга, мас.%:

Взято: гудрон100

Получено: газ4б

рефлюкс

(фр. ) 2,7 бензин

(фр. С -200С) 10,4 крекинг-остаток 81,5 потери0,6

Полученный крекинг-остаток (качество см.табл. 1 подвергают вакуумной перегонке при следующих условиях:

Остаточное давление в аппарате,

мм рт.ст:

Верх аппарата

45

Низ аппарата Температура, С:

298 Верх аппарата 395 Низ аппарата

Материальный баланс вакуумной ерегонки крекинг-остатка, мас.%:

Загружено: крекингостаток 100

Получено: вакуумный газойль

(фр.300-500с) 46,5 остаток, выкипающий выше 500°С51,7

Потери -1,8

Вакуумный газойль (.табл .и подвергают термическому крекингу на проточной пилотной установке по еледующей схеме. Сырье при-150 0 из емкости направляют в печь, состоя. щую из последовательно соединенных 3-х горизонтальных трубок (длина каждой .трубки 1,36 м) с внутренним диаметром 14 мм. Трубки располагают в алюминиевом блоке, снабженном электрообогревом. Производительность установки по сырью поддерживают

2,5 л/ч, температуру продуктов реакции на выходе из печи , давление продукта на выходе из печи 20 атм (j практически такое же давление было на входе в печь. Продуктыреакции после печи разделяют на отдельные фракции.

Материальный баланс термического крекинга вакуумного газойля и ректи0 Фикации продуктов реакции, вес.%:

Загружено: вакуумный :газойль 100,0

Получено: фракция до

200° С28,4

сфракция

2рО-350°С 36,0

крекинг-остаток 35,0 потери0,6

Полученный крекинг-остаток (табл.1) используют в качестве сырья коксова 0 НИН.

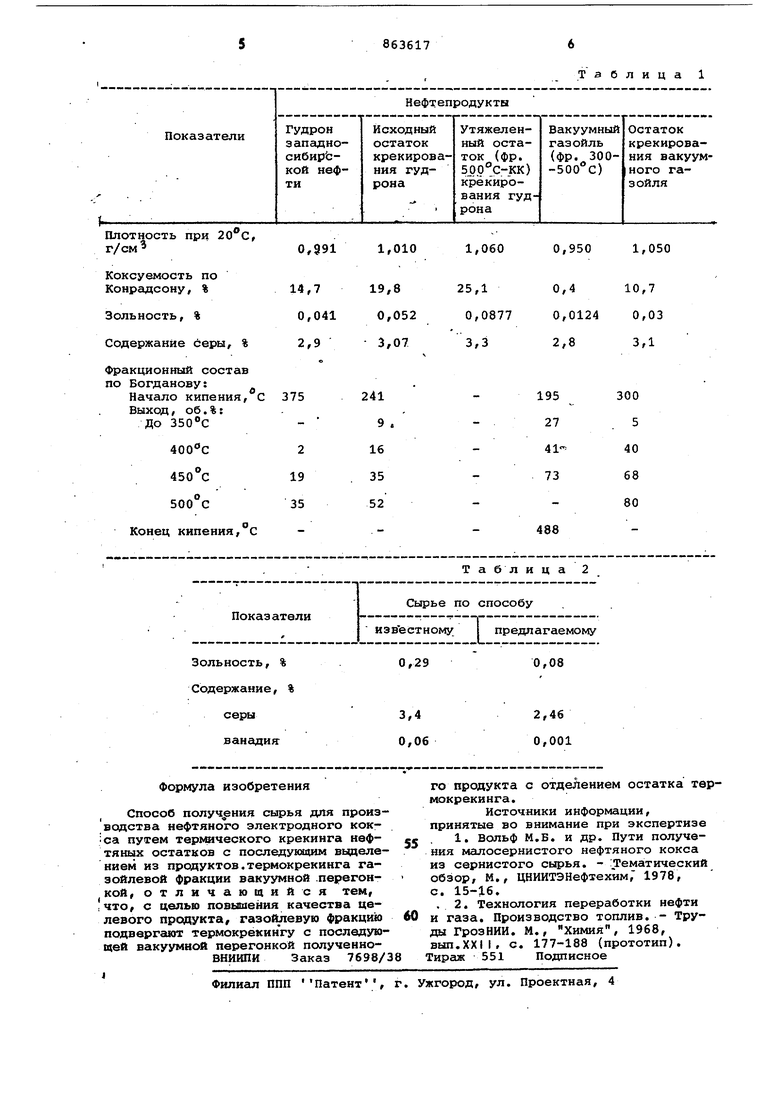

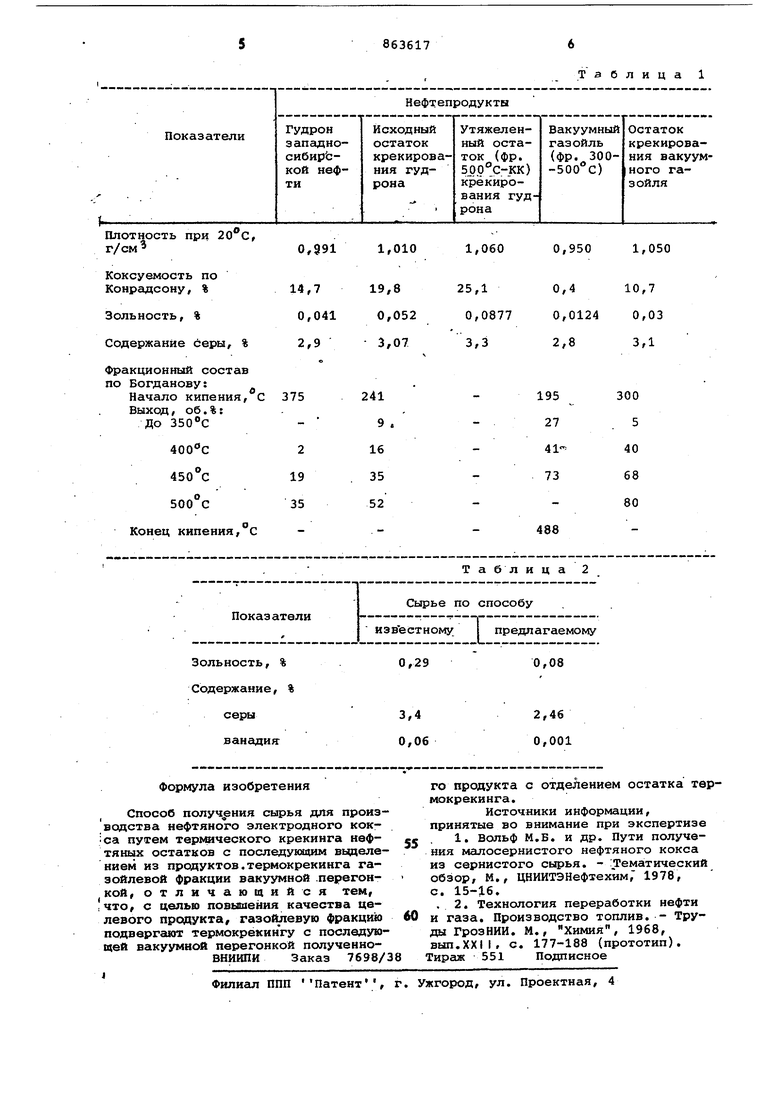

Качества коксов, полученных при коксовании в лабораторном кубе ем-кость 3 л остатка крекирования вакуумного газойля (предлагаемый спот 5 соб) и утяжеленного остатка крекирования гудрона (известный способ), приведены в табл.2. Опыты ведут при и давлении 2 атм.

Как видно из табл.2, кокс, полуQ ченный предлагаемым способом, имеет низкое содержание ванадия - 0,001%, в то время как кокс, полученный из известного сырья, содержит 0,06%. Кроме того, в коксе, полученном из сырья по предлагаемому способу, со держится меньше зольных компонентов и серы.

Изобретение рексжендуется использовать для производства электродного кокса на базе сернистых неф0 хей для обеспечения потребностей алюминиевых заводов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяного кокса | 1984 |

|

SU1406144A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| Способ получения сырья для производства сажи и кокса | 1976 |

|

SU600165A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2007 |

|

RU2321613C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ замедленного коксования | 1988 |

|

SU1548206A1 |

| Способ получения малосернистого нефтяного кокса | 1986 |

|

SU1456447A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

Плотность при 20 С, г/см

0,991

Коксуемость по

1,010

1,050

1,060

0,950

Авторы

Даты

1981-09-15—Публикация

1980-01-11—Подача