Изобретение относится к способам исследования или анализа материалов с помощью ультразвуковых волн, в частности к способам неразрушающего контроля путем измерения времени распространения акустических волн при разных температурах материала и может быть использовано для контроля накопленных повреждений и интенсивности процесса накопления повреждений в металлоконструкции.

Известен способ неразрушающего контроля степени поврежденности металлов эксплуатируемых элементов теплоэнергетического оборудования, заключающийся в том, что определение времени задержки поверхностной волны производят на поверхности нового элемента, в зоне разрушения элемента и в контролируемой зоне эксплуатируемого элемента, а затем определяют критерий поврежденности эксплуатируемого элемента. (Смирнов А.Н., Хапонен Н.А. Способ неразрушающего контроля поврежденности металлов эксплуатируемых элементов теплоэнергетического оборудования (RU 2231057): G01N 29/20).

Недостатком указанного способа является то, что поверхностные волны чувствительны к геометрии поверхности (например, изменение радиуса кривизны), а так же к микрогеометрии поверхности (шероховатости, волнистости). Эти характеристики поверхности могут меняться в процессе эксплуатации объекта и вносить значительный вклад в эффект, тем самым увеличивая погрешность.

В качестве прототипа выбран способ оценки поврежденности материала конструкций, заключающийся в измерении времени задержки поверхностной, продольной и сдвиговых волн на поверхности нового элемента, в зоне разрушения элемента и в контролируемой зоне эксплуатируемого элемента. (Хлыбов А.А., Углов А.Л. Способ оценки поврежденности материала конструкций (RU 2507514): G01N 29/04).

Недостатком указанного способа является необходимость применения трех типов волн, что делает задачу трудоемкой. Так как в способе применяются поверхностные волны, он не лишен и предыдущего недостатка, описанного выше. Более того, поверхностная волна распространяется на поверхности материала и в приповерхностном слое, и изменение временных задержек будет связано с состоянием и повреждением этого слоя, тогда, как продольные и сдвиговые волны распространяются в объеме материала, и, соответственно, изменение временных задержек в этом случае будет связано с состоянием и повреждением объема материала. Состояние поверхности и приповерхностного слоя и объема материала - не одно тоже и, в общем случае, не связаны между собой. Поэтому совместное использование объемных и поверхностных волн для оценки поврежденности локального объема материала не обосновано и значительно увеличивает погрешность при определении поврежденности.

Кроме того, можно выделить один общий недостаток приведенных выше изобретений: для определения поврежденности необходимо иметь новый элемент и разрушенный элемент, что не всегда возможно.

Предлагаемый способ лишен этих недостатков.

Задачей, на достижение которой направлено предлагаемое изобретение, является уменьшение погрешности и снижение трудоемкости определения поврежденности металла.

Технический эффект достигается тем, что, как и в прототипе, определяют временные задержки распространения упругой волны.

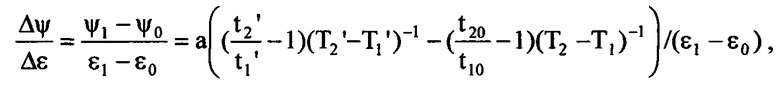

Новым является то, что определение временных задержек производят для одного типа объемной упругой волны при разных температурах и определяют поврежденность материала, используя формулу

ψ=а(t2/t1-1)/(Т2-Т1)+b,

где а и b - коэффициенты, определяемые экспериментально, t1 и t2 - временные задержки распространения объемной упругой волны при температуре T1 и Т2 соответственно.

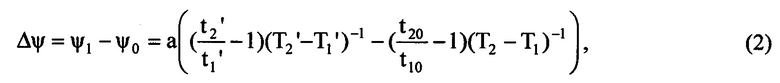

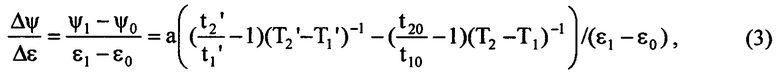

Новым в частном случае реализации способа по п. 2 формулы изобретения является то, что при деформировании расчет интенсивности накопления повреждений производят по формуле:

где ψ1 - текущее значение поврежденности, ψ0 - предыдущее значение поврежденности, t2' и t1' - временные задержки распространения объемной упругой волны для текущей поврежденности ψ1 при температуре Т2' и T1' соответственно, t20 и t10 - временные задержки распространения объемной упругой волны для предыдущего значения поврежденности ψ0 при температуре Т2 и T1, ε1, ε0 - величины деформации при текущем значении поврежденности ψ1 и начальном значении поврежденности ψ0 соответственно.

Предлагаемый способ осуществляют следующим образом.

В металле возбуждают объемную упругую волну, измеряют временную задержку ее распространения, нагревают или охлаждают материал до заданной температуры, повторно определяют временную задержку и по результатам измерений рассчитывают поврежденность:

где а и b - коэффициенты, определяемые экспериментально, t1 и t2 - временные задержки распространения объемных упругих волн при температуре T1 и Т2 соответственно.

Положительный эффект от предлагаемого способа можно пояснить следующим образом. В процессе накопления микроповреждений в кристаллической решетке металла происходит образование дефектов, влияющих на среднюю энергию тепловых колебаний атомов, которая определяет температурную зависимость модулей упругости. Модули упругости материала определяют акустические характеристики материала, в частности скорость распространения объемной упругой волны и, как следствие, временной задержки ее распространения. Предлагаемый способ, в котором измерения временной задержки распространения объемной упругой волны осуществляют при разных температурах, дает возможность учесть влияние температуры на временные задержки волны и выявить временную задержку, связанную только с поврежденностью. Даже учитывая тот факт, что изменение временной задержки, связанной с изменением линейных размеров материала при нагревании или охлаждении, на порядки меньше наблюдаемого эффекта, и для простоты расчета это влияние не учитывают, предлагаемый способ дает заведомо более точный результат по сравнению с прототипом. На уменьшение погрешности также влияет то обстоятельство, что в данном способе используют для измерений и оценки поврежденности только объемные упругие волны, в отличие от прототипа, где совместное использование объемных и поверхностных волн для оценки поврежденности - локального объема материала увеличивает погрешность при определении поврежденности. Кроме того, для осуществления предлагаемого способа нет необходимости постоянно иметь в наличии новый и разрушенный образцы материала, достаточно провести измерения один раз и, вычислив коэффициенты а и b, пользоваться ими для расчета поврежденности в последующих измерениях, что удобно при периодическом обследовании состояния конкретного элемента металлической конструкции.

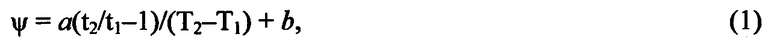

Для отслеживания состояния металла и процесса накопления поврежденности в динамике удобно использовать формулу для расчета приращения или изменения поврежденности:

где ψ1 - текущее значение поврежденности, ψ0 - предыдущее значение поврежденности, t2' и t1' - временные задержки распространения объемной упругой волны для текущей поврежденности ψ1 при температурах Т2' и Т1' соответственно, t20 и t10 - временные задержки распространения объемной упругой волны для предыдущего значения поврежденности ψ0 при температуре Т2 и T1 соответственно. Как видно из формулы (2), при расчете приращения или изменения поврежденности нет необходимости в определении коэффициента b, что также существенно уменьшает погрешность.

Для ψ0=0 формулы (2) можно использовать для определения текущего значения поврежденности Δψ=ψ1.

Поврежденность ψ изменяется в диапазоне от 0 до 1. При достижении поврежденности 1 материал считается разрушенным. Значение поврежденности, при котором объект должен выводиться из эксплуатации, устанавливается нормативными документами предприятия. В общем случае при достижении поврежденности значения 0,7 и выше эксплуатацию объекта считают опасной.

Пример применения.

Измерения проводились на материале АМг6. В материале имелось три участка с различной поврежденностью. В данном случае под поврежденностью понимается относительное изменение разуплотнения материала вследствие одноосного растяжения. Разуплотнение материала рассчитывается по формуле Р=(ρ0-ρ)/ρ0, где ρ0, ρ - начальное и текущее значения плотности материала соответственно. Максимальное разуплотнение материала в области разрыва рассчитывается по формуле Р*=(ρ0-ρ*)/ρ0, где ρ* - критическое значение плотности материала в области разрыва. Определим поврежденность как относительное изменение разуплотнения материала ψ=Р/Р*=(ρ0-ρ)/(ρ0-ρ*). Значение поврежденности изменяется в пределах от 0 до 1.

Плотность материала с высокой точностью определялась методом гидростатического взвешивания. Первый участок был не поврежденным, т.е. ρ=ρ0, ψ=0; второй участок имел максимальную поврежденность: Р=Р*=0,95%, ψ=1. Третий участок имел неизвестную поврежденность, которую необходимо было найти.

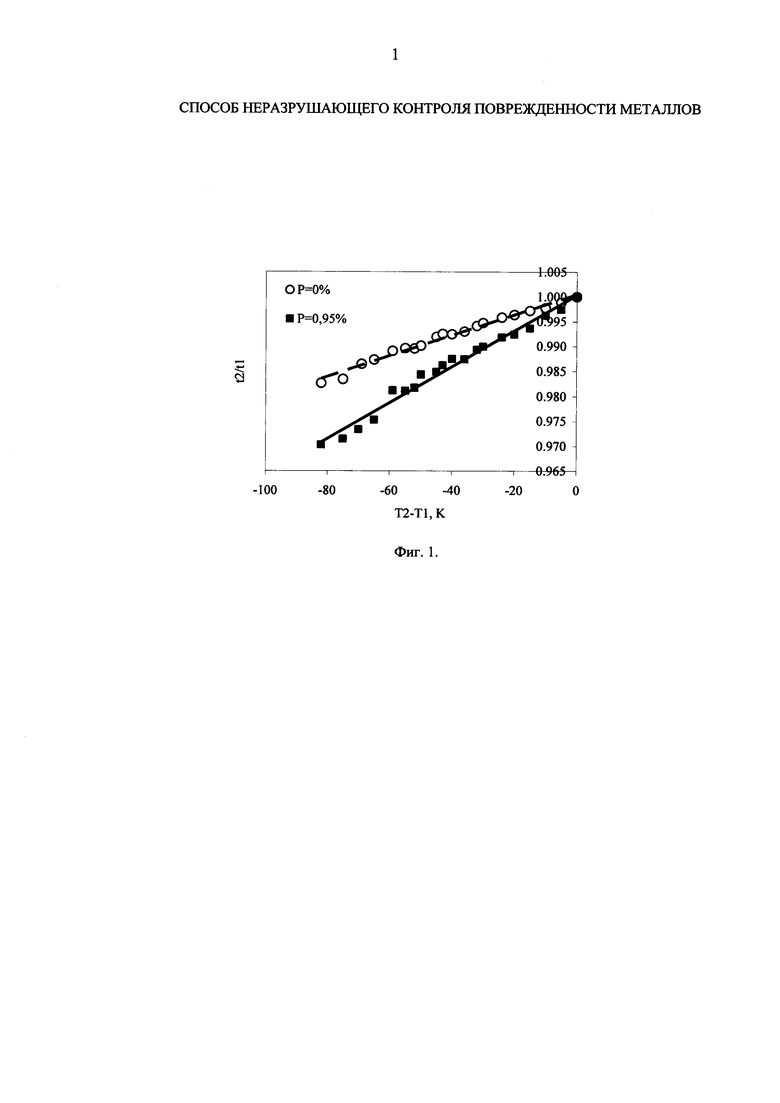

На первом и втором участках были измерены временные задержки объемной упругой продольной волны (несущая частота 5 МГц) при медленном охлаждении от комнатной температуры. График зависимости отношения временных задержек t2/t1 от изменения температуры представлен на фиг. 1, где t1 - временная задержка при температуре T1=293 К, t2 - временная задержка при текущей температуре Т2. Зависимости имеют линейный вид. Найдем коэффициенты а и b, решив систему двух уравнений для случаев ψ=0 и ψ=1. С учетом экспериментальных данных (фиг. 1) отношение временных задержек t2/t1=0,9873 при Т2-T1=-65 К для случая ψ=0; t2/t1=0,9753 при T2-T1=-65 К для случая ψ=1 в соответствии с формулой (1) запишем систему уравнений:

1=а(-0,0247)/(-65)+b,

0=а(-0,0127)/(-65)+b.

Таким образом а=-6304, b=2,2.

Для определения неизвестной поврежденности на третьем участке с неизвестной поврежденностью получим временные задержки объемной упругой продольной волны в зависимости от температуры. При охлаждении материала T2-T1=-50 К отношение временных задержек упругих волн составило t2/t1=0,986. Используя формулу (1), с учетом известных а и b получим:

ψ=-6304(-0,0136/-50)+2,2=0,49.

С целью верификации результата методом гидростатического взвешивания была определена плотность материала третьего участка и рассчитаны разуплотнение и поврежденность материала. Среднее значение разуплотнения материала составило Р=0,45%, поврежденность ψ=0,47.

В режиме мониторинга, с учетом, что ψ=0, приращение поврежденности Δψ можно рассчитать формулы (2):

Δψ=ψ-0=-6304*((-0,0136/-50)-(-0,0127)/(-65))=0,48.

При необходимости прогнозировать остаточный ресурс материала при регулярных режимах нагружения мерой скорости накопления повреждения служит интенсивность накопления повреждения. Этот частный случай описан в п. 2 формулы изобретения. При деформировании материала интенсивность накопления повреждения запишется как:

где ε1, ε0 - величины деформации при текущем значении поврежденности ψ1 и начальном значении поврежденности ψ0 соответственно.

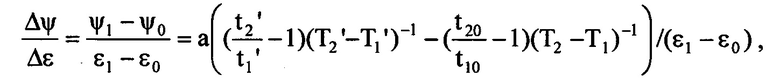

Определение деформации зачастую связано с техническими трудностями, а порой и невозможно, например, при одностороннем доступе к конструкции. Поэтому удобно, в прикладном плане, для определения величины деформации использовать параметр акустической анизотропии, рассчитываемый через объемные упругие поперечные волны. В результате проведенных исследований установлено, что изменение параметра акустической анизотропии ΔА не зависит от температуры и функционально связано с величиной деформации материала по формуле:

c1, c2 - константы, определяемые экспериментально, ΔА=А(ψ1)-A(ψ0) - изменение параметра акустической анизотропии, определяемого через времена распространения поперечных объемных упругих волн, поляризованных вдоль tzx и поперек tzy оси деформирования материала по формуле  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля поврежденности материалов при различных видах механического разрушения | 2023 |

|

RU2803019C1 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| Способ определения усталостной поврежденности местабильных аустенитных сталей | 2021 |

|

RU2779974C1 |

| Способ определения высоты полета низколетающей цели моноимпульсной РЛС сопровождения | 2021 |

|

RU2761955C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2014 |

|

RU2598980C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ КОНВЕЙЕРА С ЗАГРУЗОЧНЫМ БУНКЕРОМ | 2016 |

|

RU2628830C9 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР С МЕТАЛЛИЧЕСКИМ ДАТЧИКОМ | 2016 |

|

RU2649421C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ПЛОТНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ДЕТАЛЕЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКТОГЕНА | 2011 |

|

RU2473894C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2018 |

|

RU2701775C1 |

Использование: для неразрушающего контроля поврежденности металлов. Сущность изобретения заключается в том, что определяют временные задержки распространения упругой волны, при этом определение временных задержек производят для одного типа объемной упругой волны при разных температурах и определяют поврежденность материала, используя заданную математическую формулу. Технический результат: уменьшение погрешности и снижение трудоемкости определения поврежденности металла. 1 з.п. ф-лы, 1 ил.

1. Способ неразрушающего контроля поврежденности металлов, в котором определяют временные задержки распространения упругой волны, отличающийся тем, что определение временных задержек производят для одного типа объемной упругой волны при разных температурах и определяют поврежденность материала, используя формулу

ψ=a(t2/t1-1)/(T2-T1)+b,

где а и b - коэффициенты, определяемые экспериментально, t1 и t2 - временные задержки распространения объемной упругой волны при температуре Т1 и Т2 соответственно.

2. Способ неразрушающего контроля поврежденности металлов по п. 1, отличающийся тем, что при деформировании расчет интенсивности накопления повреждений производят по формуле:

где ψ1 - текущее значение поврежденности, ψ0 - предыдущее значение поврежденности, t2' и t1' - временные задержки распространения объемной упругой волны для текущей поврежденности ψ1 при температуре Т2' и T1' соответственно, t20 и t10 - временные задержки распространения объемной упругой волны для предыдущего значения поврежденности ψ0 при температуре Т2 и Т1, ε1, ε0 - величины деформации при текущем значении поврежденности ψ1 и начальном значении поврежденности ψ0 соответственно.

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2002 |

|

RU2231057C2 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293638A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2003 |

|

RU2231055C1 |

| US 6556921 B1, 29.04.2003 | |||

| US 5303592 A, 19.04.1994. | |||

Авторы

Даты

2018-10-31—Публикация

2017-10-09—Подача