Изобретение относится к производству синтетических каучуков, получаемых растворной полимеризацией, в частности к регенерации возвратного растворителя со стадии выделения каучуков.

Известен способ очистки возвратного растворителя в производстве диеновых полимеров путем ректификации [Т.В. Башкатов, Я.Л. Жигалин. Технология синтетических каучуков. Л.: Химия. 1987 г., с. 170, 174]. Он применяется в промышленности, однако не позволяет очистить возвратный растворитель от галоидсодержащих примесей, исключить образование хлористого водорода, вызывающего коррозию оборудования.

Известен способ очистки возвратного растворителя, где для очистки возвратного растворителя тяжелые углеводороды предварительно концентрируют до содержания 0,5-25 мас.% путем частичного испарения углеводородного слоя за счет тепла паров дегазации и направляют на ректификацию, куда отдельным потоком подают испарившуюся часть [Способ переработки возвратного растворителя. Авторское свидетельство СССР №1147714 А, кл. С08С 2/06,. 1985, Бюл. №12]. В предлагаемом способе из-за подогрева сырьевого потока снижается число ступеней контакта на массообменных устройствах ректификационной колонны и соответственно становится возможным проскок паров хлороводорода в верхнюю часть колонны, что приведет к коррозии дефлегматора и емкостей сбора конденсата.

Известен способ очистки возвратного растворителя, в котором с целью регулирования процесса очистки растворителя от примесей в производстве синтетического каучука путем экстрагирования водным раствором щелочи часть растворителя на выходе установки возвращают в рецикл на ее вход [Способ регулирования процесса очистки растворителя от примесей в производстве синтетического каучука. Авторское свидетельство №1361154 А1. Кл. С08F 136/04. 1987. Бюл. №47]. Установка экстракционной очистки растворителя не предполагает ее нагрева и становится невозможным полное разложение галогенированных углеводородов. Экстрагентом выступает водный раствор щелочного агента, что обуславливает протекание массообменного процесса на поверхности раздела фаз.

В известном способе регулирование процесса очистки растворителя предлагается проводить на ректификационной колонне. Параметрами, регулирующими очистку растворителя, являются флегмовое число и расход пара в кипятильнике колонны [Способ регулирования процесса очистки растворителя. Авторское свидетельство №1306928 А1. Кл. С08F 136/04, G05D 27/00. 1987. Бюл. №16]. Регулирование процесса очистки растворителя флегмовым числом и нагревом кубовой части колонны позволяет предотвратить попадание углеводородов С5 в толуольную фракцию и наоборот - попадание толуола в дистиллят углеводородов С5, и не решает проблему нейтрализации образующегося хлороводорода.

Задачей данного изобретения является очистка возвратного растворителя в производстве синтетического каучука от галоидсодержащих примесей, поддержание в нем щелочной среды для исключения коррозии оборудования, повышение техники безопасности производства растворных полимеров.

Для решения поставленной задачи предлагается способ очистки возвратного растворителя, включающий ректификацию возвратного растворителя на колонне, охлаждение паров в дефлегматоре, сбор дистиллята в емкости, подача флегмы с щелочным агентом в ректификационную колонну, откачивание тяжелых углеводородов с кубовой части колонны на стадию выделения толуола, при этом производится возврат кубового продукта от 10 до 90%, содержащего неизрасходованный щелочной агент, на колонну ректификации в среднюю часть колонны, выше уровня подачи сырьевого потока, при этом кубовый продукт колонны очистки возвратного растворителя, содержащий неизрасходованный щелочной агент, имеет реакцию среды водной вытяжки рН 10,0÷12,0.

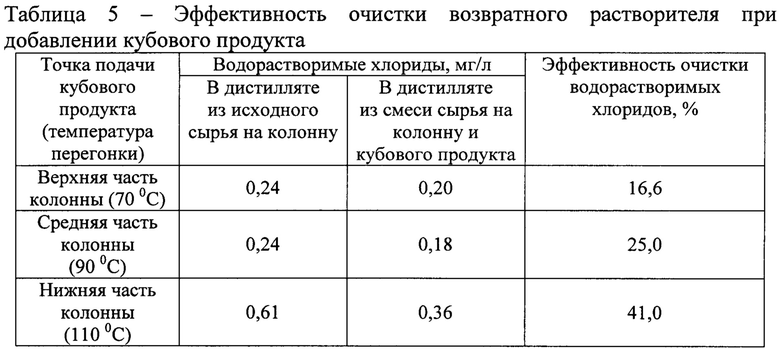

На фиг. 1 представлена заявляемая схема очистки возвратного растворителя:

I - сырьевой поток на колонну очистки возвратного растворителя

II - пары углеводородной фракции С5

III - конденсат углеводородной фракции С5

IV - щелочной агент

V - толуольная фракция с тяжелыми углеводородами

VI - толуол на полимеризацию

VII - тяжелые углеводороды

VIII - рецикловый поток из кубового продукта колонны очистки возвратного растворителя

1 - колонна очистки возвратного растворителя

2 - колонна очистки толуола от тяжелых углеводородов

3 - дефлегматор

4 - емкость сбора дистиллята

6 - емкость с фенолятами щелочных металлов

5, 7, 8 - насосы

9 - кипятильник

Проведение очистки возвратного растворителя в соответствии с предлагаемым способом на узле очистки растворителя осуществляют следующим образом.

Поток возвратного растворителя по трубопроводу I в качестве сырья поступает в среднюю или ниже средней части колонны 1. Температура по кубу исчерпывающей части колонны 1 составляет 125÷135°С, по верху укрепляющей части колонны 1 - 70÷80°С. Температурный режим по исчерпывающей части колонны является достаточным условием для испарения углеводородов С5, разложения первичных и третичных гидрохлоридов изопрена и выделения хлороводорода. Поток II пары углеводородной фракции С5 с хлороводородом через дефлегматор 3 собираются в емкости 4. Из емкости 4 часть потока III насосом 5 направляют в качестве флегмы на верхнюю тарелку укрепляющей части колонны, а балансовый избыток углеводородного потока III направляется на стадию разделения углеводородов С5. К потоку III, движущемуся по флегмовой линии, из емкости 6 насосом 7 подают щелочной агент IV. Из-за высокой плотности щелочного агента он полностью перетекает в кубовую часть колонны 1 и с потоком толуола и тяжелых углеводородов с рН 10÷12 по трубопроводу V насосом 8 поступает на колонну очистки толуола 2. На ректификационной колонне 2 происходит разделение на толуольную фракцию VI и тяжелые углеводороды VII. Часть потока V от 10 до 90% направляется в колонну очистки возвратного растворителя 1 по линии VIII в точку выше точки подачи возвратного растворителя.

Точка подачи кубового продукта в колонну обусловлена различием физико-химических показателей сырьевого потока и углеводородов кубового продукта, в т.ч. плотностью. Создание однородной углеводородной жидкой фазы на тарелках ректификационной колонны будет происходить по мере стекания на нижние тарелки и, соответственно, распределение щелочного агента по сечению тарелок будет происходить неравномерно. В соответствии с предлагаемым способом углеводороды кубового продукта должны подаваться выше точки ввода сырьевого потока.

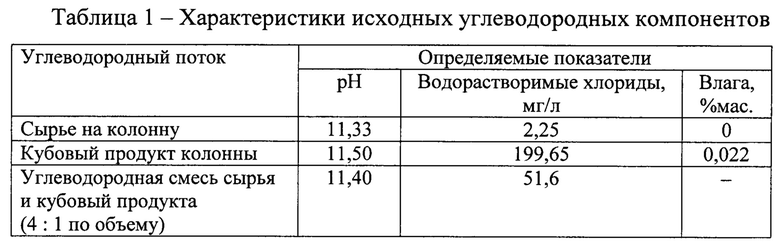

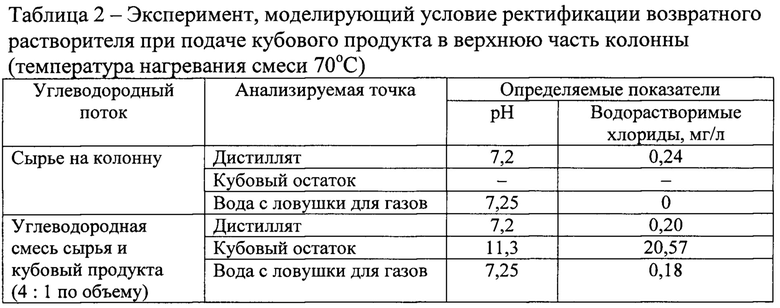

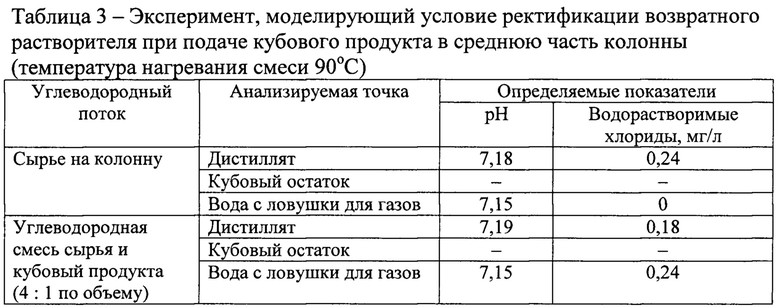

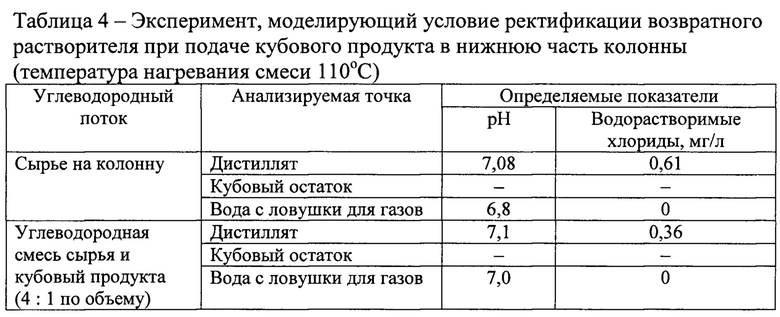

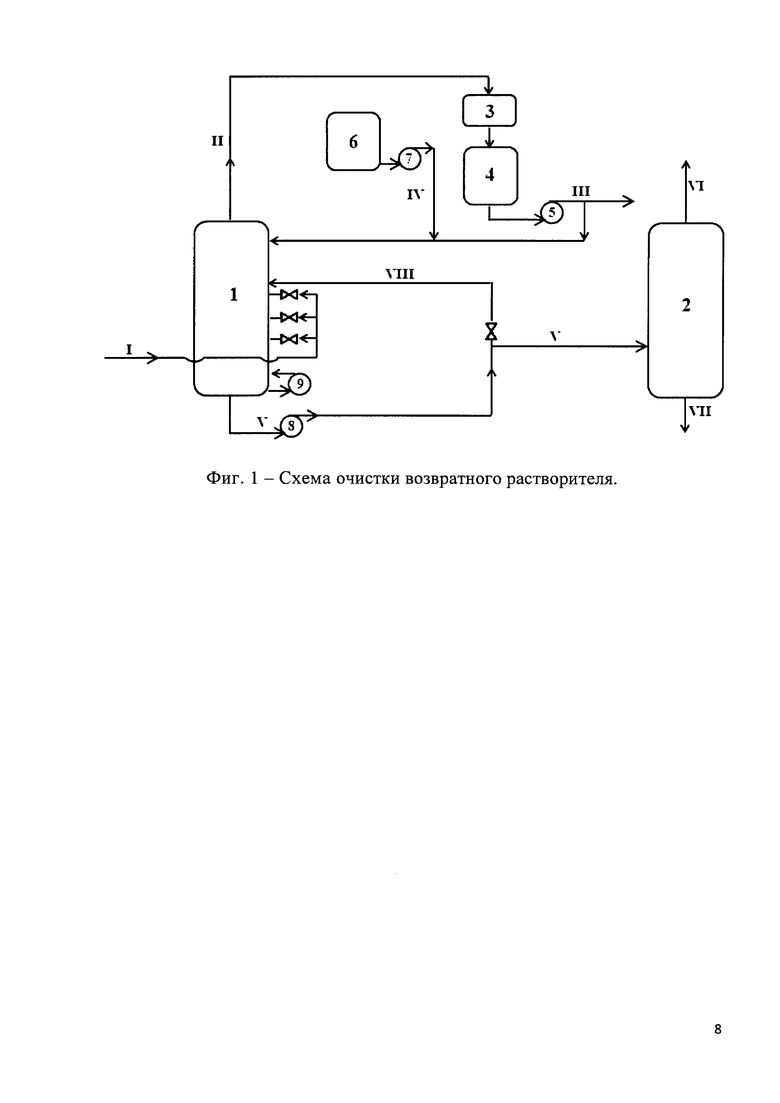

Пример. На лабораторной ректификационной установке проведено моделирование условий ректификации возвратного растворителя, образованного после полимеризации изопрена на катализаторе Циглера-Натта и содержащего гидрохлориды изопрена и изоамиленов, с добавлением углеводородов - кубового продукта колонны, содержащего щелочной агент. Соотношение смешиваемых углеводородов сырье на колонны: кубовый продукт составило 4:1 по объему. Характеристики углеводородов представлены в таблице 1, результаты эксперимента в таблицах 2-5.

При повышении температуры ректификации от 70 до 110°С концентрация водорастворимых хлоридов в дистилляте, полученном из сырья на колонну без добавления кубового продукта, выше, чем в дистилляте, полученном при ректификации смеси сырья на колонну и кубового продукта колонны очистки возвратного растворителя. Увеличение концентрации водорастворимых хлоридов в дистилляте коррелирует со снижением уровня рН водной вытяжки.

Предложенный способ позволяет за счет нейтрализации выделяющегося хлороводорода поддерживать реакцию среды в испаряющихся углеводородах на нейтральном уровне рН=7,0, предотвратить коррозию дефлегматора, труб и емкости сбора дистиллята, что отразится на повышение техники безопасности производства растворных полимеров, возврат неизрасходованного щелочного агента в составе кубового продукта приводит к экономии щелочного агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки возвратного растворителя | 2017 |

|

RU2663295C1 |

| СПОСОБ ОЧИСТКИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ | 2018 |

|

RU2683093C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕВОДОРОДНОГО РАСТВОРИТЕЛЯ ИЗ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 1991 |

|

RU2039756C1 |

| СПОСОБ ОЧИСТКИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ | 2003 |

|

RU2246504C1 |

| СПОСОБ ОЧИСТКИ ОТ ЛЕГКОКИПЯЩЕЙ ФРАКЦИИ УГЛЕВОДОРОДОВ ВОЗВРАТНОГО ЭТИЛБЕНЗОЛА ПРОИЗВОДСТВА ОКСИДА ПРОПИЛЕНА СО СТИРОЛОМ | 1998 |

|

RU2140896C1 |

| Способ переработки возвратного растворителя | 1983 |

|

SU1147714A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2000 |

|

RU2187514C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 1998 |

|

RU2141935C1 |

| Способ переработки возвратного растворителя | 1976 |

|

SU567727A1 |

Изобретение относится к производству синтетических каучуков, получаемых растворной полимеризацией, в частности к регенерации возвратного растворителя со стадии выделения каучуков. Способ включает ректификацию возвратного растворителя на колонне, охлаждение паров в дефлегматоре, сбор дистиллята в емкости, подачу флегмы с щелочным агентом в ректификационную колонну, откачивание тяжелых углеводородов с кубовой части колонны. При этом производится возврат 10-90% кубового продукта, содержащего неизрасходованный щелочной агент, имеющий реакцию среды водной вытяжки рН 10-12, на колонну ректификации в среднюю ее часть выше уровня подачи сырьевого потока. Изобретение позволяет провести очистку возвратного растворителя в производстве синтетического каучука от галоидсодержащих примесей, поддержать в нем щелочную среду для исключения коррозии оборудования, повысить технику безопасности производства растворных полимеров. 1 ил., 5 табл., 1 пр.

Способ очистки возвратного растворителя, включающий ректификацию возвратного растворителя на колонне, охлаждение паров в дефлегматоре, сбор дистиллята в емкости, подачу флегмы с щелочным агентом в ректификационную колонну, откачивание тяжелых углеводородов с кубовой части колонны на стадию выделения толуола, отличающийся тем, что производится возврат кубового продукта от 10 до 90%, содержащего неизрасходованный щелочной агент, на колонну ректификации в среднюю часть колонны, выше уровня подачи сырьевого потока, при этом кубовый продукт колонны очистки возвратного растворителя, содержащий неизрасходованный щелочной агент, имеет реакцию среды водной вытяжки рН 10-12.

| Способ переработки возвратного растворителя | 1983 |

|

SU1147714A1 |

| Способ регулирования процесса очистки растворителя от примесей в производстве синтетического каучука | 1985 |

|

SU1361154A1 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕВОДОРОДНОГО РАСТВОРИТЕЛЯ ИЗ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 1991 |

|

RU2039756C1 |

| US 3499883 A1, 10.03.1970 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2018-03-28—Публикация

2017-04-26—Подача