Изобретение относится к области получения бутадиенсодержащих полимеров.

Более конкретно изобретение относится к способам получения бутадиенсодержащих полимеров с последующим концентрированием и рециркуляцией непревращенного 1,3-бутадиена.

Известны способы получения полибутадиеновых каучуков и сополимеров 1,3-бутадиена с сомономерами путем полимеризации в присутствии катализаторов различных типов, в том числе щелочных металлов (натрия, калия), систем, включающих металлоорганические и галоидные соединения металлов (далее в формулах R - углеводородный радикал, n -число атомов):

LiR, "TiClnI4-n+АlR3",

"Со(СООR)3+АlRnСl3-n+Н2O",

"редкоземельный металл

(COOR)n+AlRnCl3-n+AlRnH3-n"

(например Nе(СООR)3+AlRCl2+AlR2H).

В состав каталитических систем могут входить вещества-доноры, например метиловый эфир диэтиленгликоля. В большинстве случаев полимеризацию проводят с использованием растворителей - парафинов, толуола и т.п. [П.А.Кирпичников и др. Химия и технология синтетического каучука. Л.: Химия, 1970, с.286-335, 361-365].

Известны также способы получения сополимеров 1,3-бутадиена со стиролом, α-метилстиролом, акрилонитрилом и другими мономерами путем эмульсионной полимеризации [П. А. Кирпичников и др. Альбом технологических схем основных производств промышленности СК. Л.: Химия, 1986, с.173].

При использовании существующих способов к 1,3-бутадиену, направляемому в зону полимеризации (или зону приготовления шихты для полимеризации), предъявляются весьма жесткие требования по его концентрации, а именно по российскому отраслевому стандарту: не ниже 99% 1,3-бутадиена для стереорегулярной полимеризации в полибутадиеновый каучук и не ниже 98% 1,3-бутадиена для эмульсионной полимеризации, используемой обычно для совместной полимеризации 1,3-бутадиена с другими мономерами: стиролом, α-метилстиролом, акрилонитрилом и др.

Конверсия 1,3-бутадиена при полимеризации находится в пределах от 60 до 90% [П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности СК. Л.: Химия, 1986, с.141, 175-176]. После полимеризации отделяют углеводородный поток, содержащий преимущественно 1,3-бутадиен, большую часть которого рециркулируют в зону полимеризации. Во избежание накопления в 1,3-бутадиене бутенов часть указанного углеводородного потока выводят из системы. Это связано однако с существенными потерями 1,3-бутадиена.

Известен и наиболее близок к предлагаемому нами описанный в книге: О.В. Литвин. Основы технологии синтетических каучуков. М.: Госхимиздат, 1959, с. 220-221, 345-445, способ получения бутадиенсодержащих полимеров путем полимеризации 1,3-бутадиена и/или его смесей с другими мономерами в присутствии катализатора(ов) полимеризации и возможно инертного растворителя в одной или нескольких полимеризационных зонах с последующей отгонкой смеси, содержащей непрореагировавшие углеводороды С4, и выделением из нее обогащенного 1,3-бутадиеном потока с помощью селективного разделяющего агента, например водно-аммиачного раствора ацетата одновалентной меди, с последующим возвращением его в зону(ы) полимеризации.

Серьезным недостатком известного способа является его сложность (см.рис. 62 в указанной книге О.В.Литвина) и высокая энергоемкость. Возможно применение для концентрирования 1,3-бутадиена других селективных разделяющих агентов (ацетонитрила, диметилформамида, N-метилпирролидона) и проведение концентрирования в технологическом варианте экстрактивной ректификации [С.Ю.Павлов и др. Процессы выделения и очистки бутадиена. М.: ЦНИИТЭНефтехим, 1971], однако и в этом случае процесс концентрирования является весьма сложным и энергоемким.

Нами предлагается способ получения бутадиенсодержащих (со)полимеров путем растворной или эмульсионной полимеризации 1,3-бутадиена и/или его сополимеризации с сомономером в присутствии катализатора полимеризации в одной или нескольких полимеризационных зонах с последующей отгонкой смеси, содержащей непрореагировавшие углеводороды С4, и выделением из нее более концентрированного 1,3-бутадиенсодержащего потока, который возвращают в зону полимеризации, при этом в качестве бутадиенсодержащего сырьевого потока используют смесь углеводородов С4, содержащую преимущественно 1,3-бутадиен и 2-бутены в пропорции от 1:1 до 20:1, после (со)полимеризации большей части 1,3-бутадиена выделяют углеводородную смесь, включающую преимущественно 2-бутены и 1,3-бутадиен, которую подвергают разделению ректификацией как минимум в одной ректификационной зоне, где отгоняют концентрат 1,3-бутадиена, содержащий от 5 до 50% 2-бутенов, от кубового остатка, в котором пропорция 2-бутена и 1,3-бутадиена превышает 2:1, предпочтительно превышает 20:1, и указанный бутадиеновый концентрат направляют в зону полимеризации.

Как вариант предлагается способ, при котором в качестве сырьевого бутадиенсодержащего потока используют смесь углеводородов С4, содержащую преимущественно 1,3-бутадиен и 2-бутены в пропорции от 4:1 до 12:1.

Как вариант предлагается способ, при котором в качестве сырьевого бутадиенсодержащего потока используют смесь углеводородов С4, в которой содержание 2-бутена в виде транс-2-бутена превышает 1,5%, и при ректификации выделенной после (со)полимеризации смеси, содержащей преимущественно 1,3-бутадиен и 2-бутены, отгоняют концентрат 1,3-бутадиена, содержащий от 25 до 50% 2-бутенов, и на входе в зону полимеризации поддерживают относительную концентрацию 2-бутенов от 8 до 50% на сумму 1,3-бутадиена и 2-бутенов, поступающих с сырьевым и рециркулируемым бутадиенсодержащими потоками С4.

Как вариант предлагается способ, при котором в качестве сырьевого бутадиенсодержащего потока используют смесь углеводородов С4, в которой содержание 2-бутена в виде транс-2-бутена не превышает 1,5%, предпочтительно не превышает 0,3%, и при ректификации выделенной после (со)полимеризации смеси, содержащей преимущественно 1,3-бутадиен и 2-бутены, отгоняют концентрат 1,3-бутадиена, содержащий от 5 до 25% 2-бутенов, и на входе в зону полимеризации поддерживают относительную концентрацию 2-бутенов от 5 до 35% на сумму 1,3-бутадиена и 2-бутенов в сырьевом и рециркулируемом бутадиенсодержащих потоках С4.

Как вариант предлагается способ, при котором после (со)полимеризации выделяют углеводородную смесь, включающую 2-бутены, 1,3-бутадиен и дополнительно углеводороды с нормальными температурами кипения ниже -6oС, и при разделении ее ректификацией отгоняют смесь, имеющую высокое содержание углеводородов с нормальными температурами кипения ниже -6oС и предпочтительно имеющую содержание 1,3-бутадиена менее 50%, выводят кубовый остаток, в котором пропорция 2-бутена и 1,3-бутадиена превышает 5:1, предпочтительно превышает 20: 1, и выделяют концентрат 1,3-бутадиена, содержащий от 20 до 50% 2-бутенов, который возможно после дополнительной очистки от микропримесей рециркулируют в зону полимеризации.

Как вариант предлагается способ, при котором при ректификации выделенной после (со)полимеризации углеводородной смеси снизу выводят поток, содержащий преимущественно 2-бутены, и дополнительно сверху выводят поток, имеющий высокое содержание углеводородов с нормальными температурами кипения ниже -6oС, и в качестве бокового отбора выводят концентрат 1,3-бутадиена.

Как вариант предлагается способ, при котором разделение выделенной после (со)полимеризации углеводородной смеси проводят в двух ректификационных зонах, в первой из которых осуществляют отгонку смеси, имеющей высокое содержание углеводородов с нормальными температурами кипения ниже -6oС, а во второй осуществляют отгонку концентрата 1,3-бутадиена от кубового остатка, содержащего преимущественно 2-бутены.

Как вариант предлагается способ, при котором как минимум в одной полимеризационной зоне полимеризацию проводят в присутствии соединения(й), включающего(их) как минимум одну изобутильную группу, соединенную с атомом алюминия или лития, после (со)полимеризации выделяют смесь, включающую 1,3-бутадиен, 2-бутены и изобутан и/или изобутен, и при ее ректификации дополнительно отгоняют смесь с высоким содержанием изобутана и/или изобутена, выводят кубовый остаток с преимущественным содержанием 2-бутена(ов) и выделяют концентрат 1,3-бутадиена, возвращаемый в зону полимеризации.

Как вариант предлагается способ, при котором в зону(ы) ректификации углеводородной смеси С4, выделенной после (со)полимеризации, одновременно подают исходный бутадиенсодержащий сырьевой поток, выводят в качестве кубового остатка поток с высоким содержанием 2-бутенов, дополнительно возможно отгоняют поток с высоким содержанием углеводородов, имеющих нормальные температуры кипения ниже -6oС, и полученный концентрат 1,3-бутадиена направляют в зону полимеризации.

Как вариант предлагается способ, при котором превращение 1,3-бутадиена, содержащегося в сырьевом потоке в смеси с 2-бутенами, проводят последовательно как минимум в двух полимеризационных зонах, как минимум в первой из которых осуществляют полимеризацию 1,3-бутадиена в полибутадиеновый каучук и как минимум часть выделенной после нее смеси, содержащей непрореагировавший 1,3-бутадиен и 2-бутены, подвергают дополнительной (со)полимеризации в полибутадиен или сополимер(ы) 1,3-бутадиена с другим(и) мономером(ами), например стиролом, и концентрирование 1,3-бутадиена ректификацией проводят между указанными полимеризационными зонами и/или после зоны указанной дополнительной (со)полимеризации.

Как вариант предлагается способ, при котором бутадиенсодержащий сырьевой поток и/или смесь бутадиенсодержащего сырьевого потока и рециркулируемого конденсата 1,3-бутадиена и/или смесь бутадиенсодержащего сырьевого потока и углеводородной смеси С4, выделенной после полимеризации, подвергают очистке от микропримесей α-ацетиленовых углеводородов и кислородсодержащих соединений.

Как вариант предлагается способ, при котором для очистки от микропримесей проводят взаимодействие с алюминийтриалкилом(ами) и/или алюминийгалоидалкилом(ами) с последующей отгонкой очищенных углеводородов.

Предлагаемый способ позволяет использовать в качестве сырьевого потока для полимеризации (или одного из сырьевых потоков при сополимеризации) бутадиенсодержащие смеси, включающие преимущественно 1,3-бутадиен и 2-бутены, без применения для последующего (после полимеризации) концентрирования и рециркуляции 1,3-бутадиена сложных процессов с селективными разделяющими агентами. Неожиданный эффект достигнут благодаря сочетанию полимеризации 1,3-бутадиена, проводимой при значительном содержании 2-бутенов и последующего концентрирования 1,3-бутадиена (отделении его от части 2-бутенов) ректификацией, проводимой с отгонкой (и последующей рециркуляцией в зону полимеризации) бутадиенового концентрата, содержащего от 5 до 50% 2-бутенов (в расчете на сумму 1,3-бутадиена и 2-бутенов), предпочтительно от 5 до 35% 2-бутенов, если сырьевой поток не содержит более 1,5% транс-формы 2-бутена. При указанном условии относительная летучесть 1,3-бутадиена и 2-бутенов является достаточной для проведения ректификации с небольшим расходом энергосредств.

Полимеризация может осуществляться с использованием различных доступных полимеризационных технологий и катализаторов, например процессов стереорегулярной полимеризации в растворе в присутствии металлоорганических катализаторов, процессов эмульсионной полимеризации и сополимеризации и т.д. Также могут использоваться различные доступные способы отделения смесей, содержащих преимущественно углеводороды С4 (главным образом 1,3-бутадиен и 2-бутены) из смесей, получаемых в результате полимеризации. Существенным является то, что для концентрирования 1,3-бутадиена при этом используются приемы, изложенные в формуле изобретения.

В некоторых процессах полимеризации (обычно при использовании в составе катализаторов триизобутилалюминия и/или иных изобутилалюминийорганических, и/или пропилалюминийорганических производных) может происходить образование изобутена, и/или изобутана, и/или пропена, и/или пропана, так что выделяемая после полимеризации смесь помимо 1,3-бутадиена и 2-бутенов может содержать указанные углеводороды с нормальными температурами кипения ниже -6oС, даже если их не было в сырьевом бутадиенсодержащем потоке. Если выделяемая после полимеризации смесь, содержащая преимущественно 1,3-бутадиен и 2-бутены, включает также углеводороды с нормальными температурами кипения ниже -6oС, то в технологический процесс включается дополнительная отгонка указанных углеводородов.

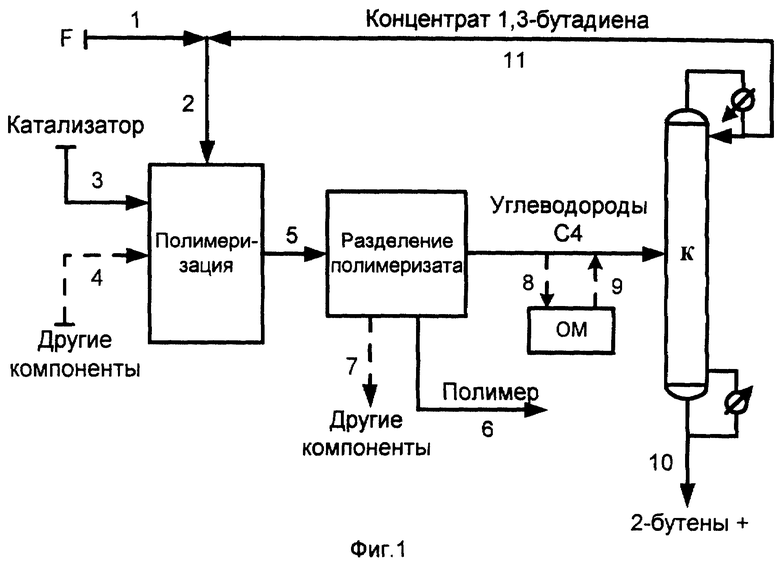

Использование изобретения иллюстрируется фиг.1-5 и примерами. Указанные чертежи и примеры не исчерпывают всех возможных вариантов использования изобретения и возможны иные технологические варианты при соблюдении сути, изложенной в формуле изобретения.

Согласно фиг. 1 исходную бутадиенсодержащую смесь углеводородов С4 F (поток 1), поток рециркулируемого концентрата 1,3-бутадиена (совместно они образуют поток 2), раствор катализатора(ов) (поток 3) и возможно другие компоненты (поток 4) подают в зону полимеризации. Поток 5 из зоны полимеризации направляют в зону разделения полимеризата, откуда выводят полимер (поток 6), возможно другие (кроме С4) компоненты (поток 7) и углеводороды С4 (поток 8).

Поток 8 направляют в ректификационную колонну К или подвергают очистке от вредных для полимеризации микропримесей в зоне ОМ, из которого в колонну К направляют поток 9.

Снизу колонны К выводят кубовый остаток с повышенным содержанием 2-бутенов (поток 10), а сверху колонны К выводят концентрат 1,3-бутадиена (поток 11), который рециркулируют в зону полимеризации.

Схема на фиг.2 отличается от фиг.1 тем, что углеводороды С4 из зоны разделения полимеризата (поток 7) подают в ректификационную колонну К, из которой выводят три потока: снизу - кубовый остаток с повышенным содержанием 2-бутенов (поток 10), сверху - смесь с высоким содержанием "легких" углеводородов, имеющих нормальные температуры кипения ниже -6oС (поток 9), и сбоку - концентрат 1,3-бутадиена (поток 11), который рециркулируют в узел полимеризации.

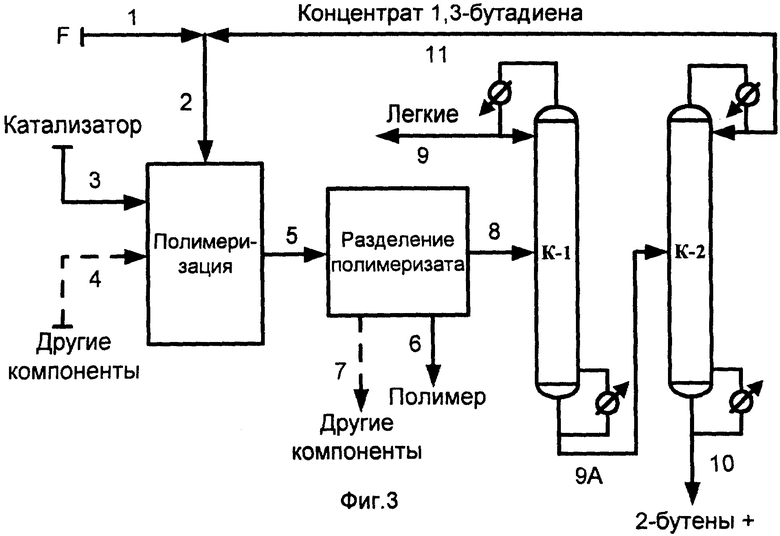

Схема на фиг.3 отличается от фиг.1 и 2 тем, что углеводороды С4 из зоны разделения полимеризата (поток 8) подают в ректификационную колонну К-1, сверху которой выводят смесь с высоким содержанием "легких" углеводородов, имеющих нормальные температуры кипения ниже -6oС (поток 9), а снизу выводят поток 9а, который направляют в ректификационную колонну К-2.

Снизу колонны К-2 выводят кубовый остаток с повышенным содержанием 2-бутенов (поток 10), а сверху выводят концентрат 1,3-бутадиена (поток 11), который рециркулируют в зону полимеризации.

Согласно фиг. 4 в зону полимеризации подают поток концентрата 1,3-бутадиена, рециркулируемого из ректификационной колонны К-2, раствор катализатора (поток 3) и возможно другие компоненты (неуглеводороды С4) (поток 4).

Поток 5 из зоны полимеризации подают в зону разделения полимеризата, из которого выводят полимер (поток 6), возможно другие компоненты (неуглеводороды С4) (поток 7) и углеводороды С4 (поток 8). Поток 8 подают на ректификацию. Одновременно с потоком 8 на ректификацию подают исходную смесь углеводородов С4 (поток 1).

Ректификация осуществляется либо только в колонне К-2, куда поступают соответственно потоки 1А и 8А, либо первоначально в колонне К-1, куда поступает поток 8 и возможно поток 1Б. Сверху колонны К-1 (если она используется) выводят поток с высоким содержанием легких углеводородов (поток 9), а снизу - поток 8Б, который подают в колонну К-2.

Снизу колонны К-2 выводят кубовый остаток с повышенным содержанием 2-бутенов (поток 10), а сверху выводят концентрат 1,3-бутадиена (поток 11), который направляют в зону полимеризации. Перед подачей в зону полимеризации поток 11 может быть подвергнут очистке от вредных для полимеризации микропримесей в зоне ОМ, откуда при этом выводят поток 12, подаваемый затем в узел полимеризации.

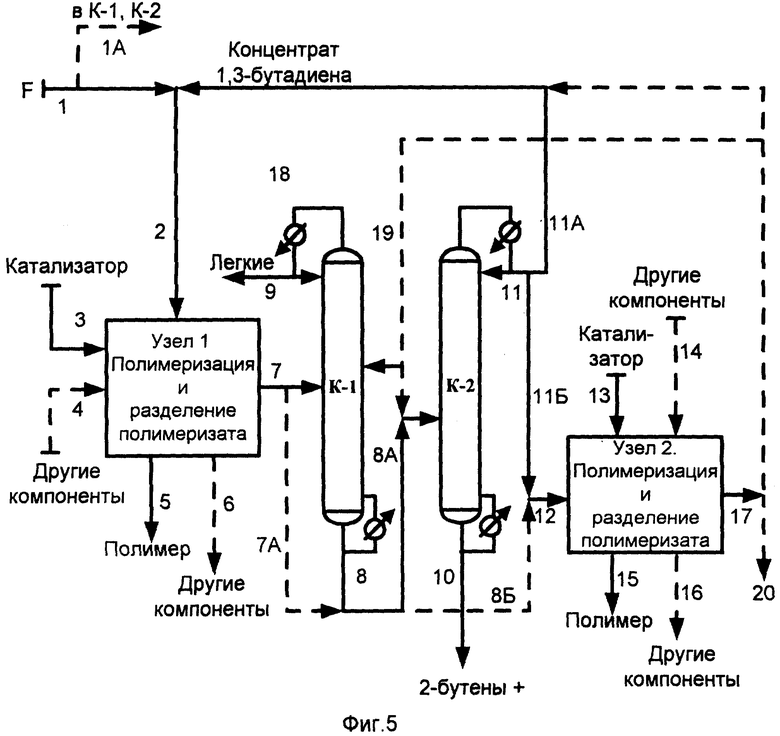

На фиг. 5 приведена схема с двумя последовательными узлами, каждый из которых включает зону полимеризации и зону разделения полимеризата. В первый узел полимеризации и разделения полимеризата (узел 1) подают исходную бутадиенсодержащую смесь F (поток 1), возможно рециркулируемый поток концентрата 1,3-бутадиена (поток 18) (совместно образующие поток 2), раствор катализатора(ов) (поток 3) и возможно другие компоненты (неуглеводороды С4) (поток 4).

Поток 7, если он содержит значительное количество "легких" углеводородов с температурами кипения ниже -6oС, направляют в ректификационную колонну К-1. Если "легкие" углеводороды отсутствуют или содержание их несущественно, поток 7 направляют в колонну К-2 (по линии 7А или 8А) и/или в узел 2 полимеризации и разделения полимеризата (по линиям 8Б и 12). Сверху колонны К-1 (если она используется) выводят поток 9 с большим содержанием "легких" углеводородов. Снизу выводят поток 8, который направляют в колонну К-2 и/или узел 2.

Снизу колонны К-2 выводят поток 10 с большим содержанием 2-бутенов, а сверху - концентрат 1,3-бутадиена (поток 11). Поток 11 направляют в узел 2 полимеризации и разделения полимеризата по линиям 11Б и 12 и/или рециркулируют в узел 1 по линиям 11А или 18.

В узел 2 подают также раствор катализатора (поток 13) и возможно другие компоненты (поток 14).

Из узла 2 выводят полимеры (поток 15), возможно выводят другие компоненты (неуглеводороды С4) (линия 16) и поток углеводородов С4 (линия 17), который направляют в колонну К-1 по линии 19 и/или в узел 1 по линии 18, и/или выводят из процесса (линия 20). Схема используется так, что в колонну К-2 обязательно подают на разделение как минимум один из потоков 8А и 19.

В К-2 (или первоначально в К-1 и затем в К-2) может быть подан поток исходной бутадиенсодержащей смеси F (поток 1А).

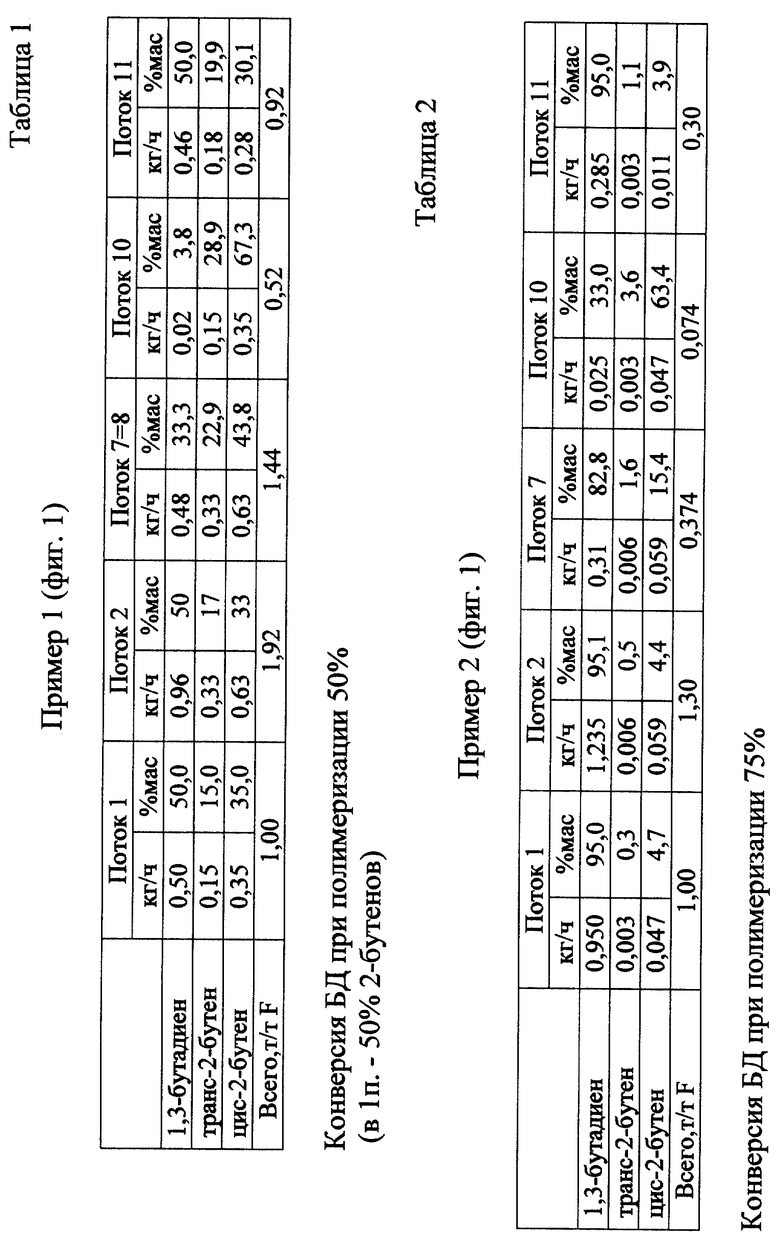

ПРИМЕР 1.

Процесс осуществляют согласно фиг.1.

Проводят эмульсионную сополимеризацию 1,3-бутадиена со стиролом при их соотношении в подаваемой на полимеризацию смеси 2:1, температуре 50oС, соотношении мономеры : вода 1:1,25 (маc.). В качестве ингибитора полимеризации используют персульфат калия, в качестве регулятора молекулярной массы - трет-додецилмеркаптан, в качестве эмульгатора - смесь калиевых солей жирных кислот, в качестве стоппера - диметилдитиокарбамат.

После полимеризации и разделения реакционной смеси получают бутадиенстирольный полимер в количестве 0,70 кг на 1 кг сырьевой 1,3-бутадиенсодержащей смеси F.

Характеристика основных С4-потоков и основных технологических параметров приведена в табл.1.

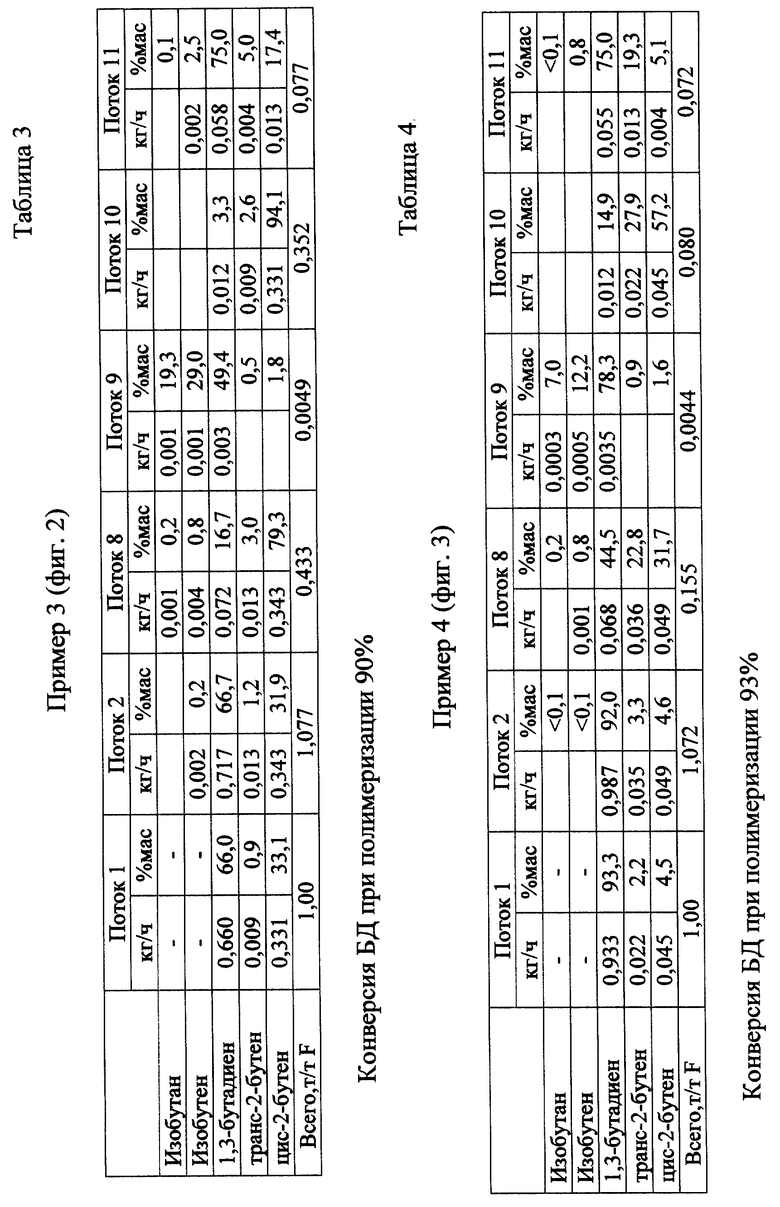

ПРИМЕР 2.

Процесс осуществляют согласно фиг.1.

Проводят эмульсионную сополимеризацию 1,3-бутадиена и стирола при их соотношении в подаваемой на полимеризацию смеси 2:1, температуре 5-7oС и соотношении мономеры : вода 1:2,1 (мас.). В качестве ингибитора полимеризации используют гидропероксид изопропилбензола (0,2% на шихту), в качестве регулятора молекулярной массы - трет-додецилмеркаптан (0,2%), в качестве эмульгатора - калиевое мыло диспропорционированной канифоли, в качестве стоппера - диметилдитиокарбамат натрия.

После полимеризации и разделения реакционной смеси получают бутадиенстирольный полимер в количестве 1,35 кг на 1 кг сырьевой 1,3-бутадиенсодержащей смеси F.

Характеристика С4-потоков и основных технологических параметров - в табл.2.

ПРИМЕР 3.

Процесс осуществляют согласно фиг.2.

Проводят растворную полимеризацию 1,3-бутадиена в полибутадиеновый каучук при концентрации 12% 1,3-бутадиена в растворе и постепенном повышении температуры от 5 до 30oС. В качестве растворителя используют толуол, в качестве каталитической системы - система TiI2Cl2 + триизобутилалюминий. После полимеризации каталитический комплекс разлагают 1%-ным раствором КОН.

После полимеризации и разделения реакционной смеси получают 0,64 кг полимера на 1 кг сырьевой 1,3-бутадиенсодержащей смеси F.

Характеристика С4-потоков и основных технологических параметров - в табл.3.

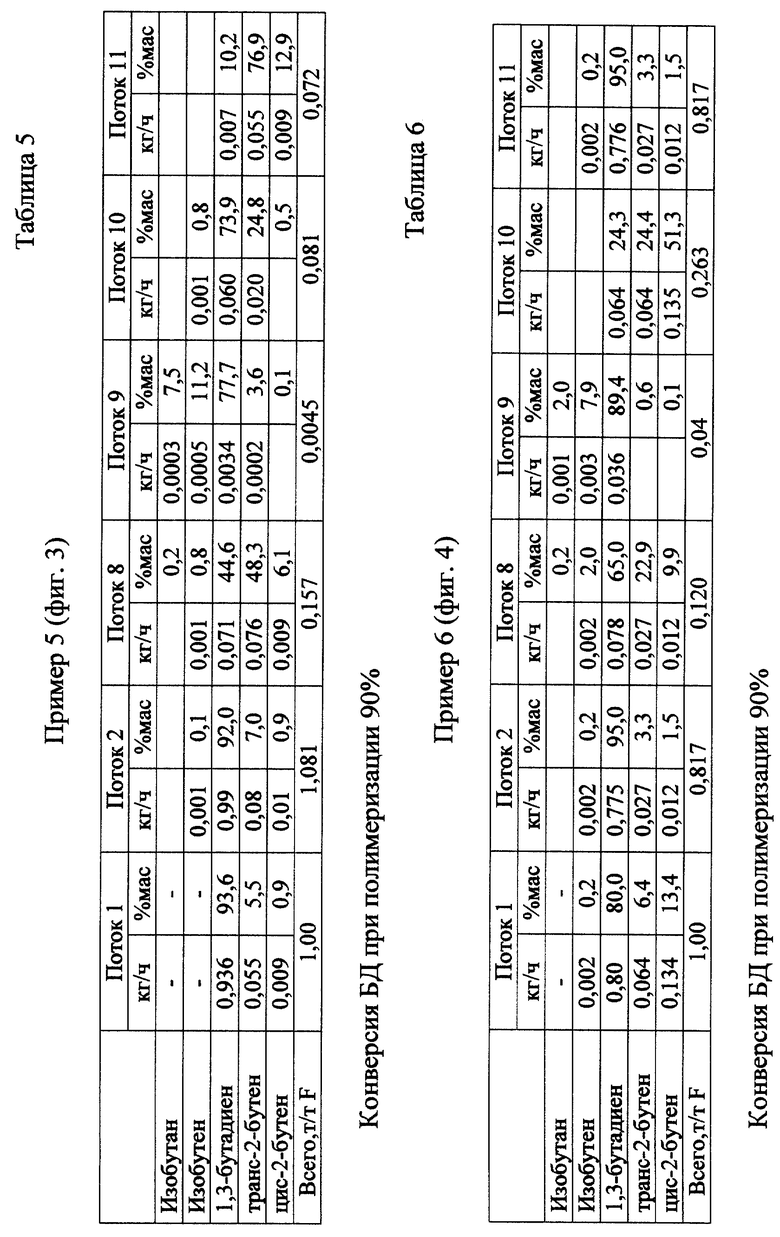

ПРИМЕР 4.

Процесс осуществляют согласно фиг.3.

Проводят растворную полимеризацию 1,3-бутадиена в цис-полибутадиеновый каучук в условиях, аналогичных указанным в примере 3 (но при ином содержании 2-бутенов).

После полимеризации и разделения реакционной смеси получают 0,91 кг полимера на 1 кг сырьевой 1,3-бутадиенсодержащей смеси F.

Характеристика С4-потоков и основных технологических параметров - в табл.4.

ПРИМЕР 5.

Процесс осуществляют согласно фиг.3.

Проводят растворную полимеризацию 1,3-бутадиена в цис-полибутадиеновый каучук в условиях, аналогичных указанным в примере 3 (но при ином содержании 2-бутенов).

После полимеризации и разделения реакционной смеси получают 0,91 кг полимера на 1 кг сырьевой 1,3-бутадиенсодержащей смеси F.

Характеристика С4-потоков и основных технологических параметров - в табл.5.

ПРИМЕР 6.

Процесс осуществляют согласно фиг.4.

Проводят растворную полимеризацию 1,3-бутадиена в цис-полибутадиеновый каучук в условиях, аналогичных указанным в примере 3 (но при ином содержании 2-бутенов).

Сырьевой 1,3-бутадиенсодержащий поток подают по линии 1Б совместно с потоком 8 из узла разделения полимеризата в колонну К-1.

После полимеризации и разделения реакционной смеси получают 0,70 кг полимера на 1 кг сырьевой 1,3-бутадиеновой смеси F.

Характеристика С4-потоков и основных технологических параметров - в табл.6.

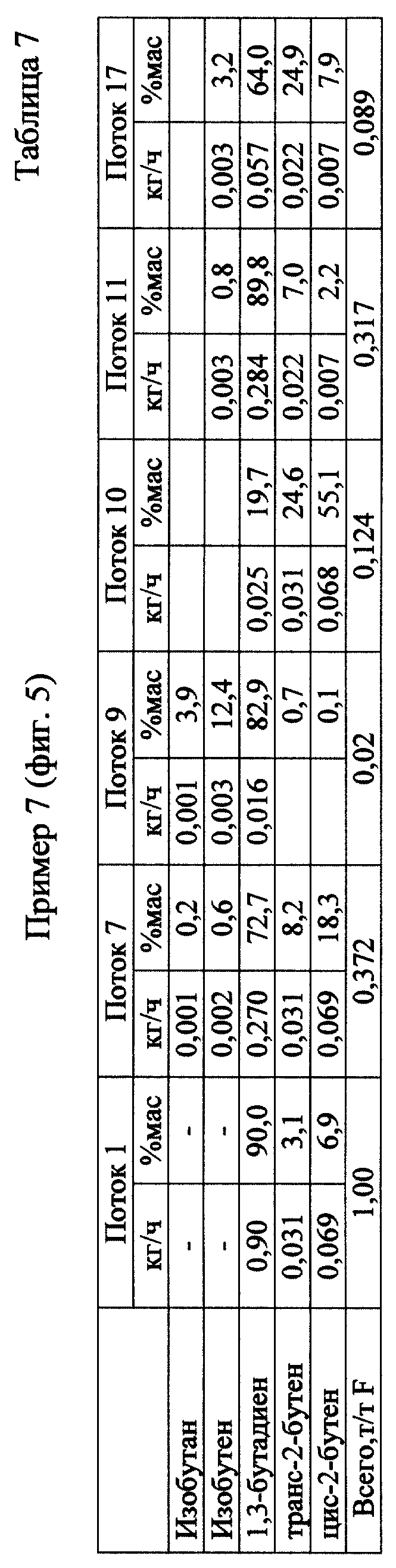

ПРИМЕР 7.

Процесс осуществляют согласно фиг.5 по схеме, включающей подачу сырьевой 1,3-бутадиенсодержащей смеси F по линиям 1 и 2 в полимеризационный узел 2, подачу потока 7 в колонну К-1 (из которой выводят поток 9), подачу потока 8 в колонну К-2 (из которого выводят поток 10), подачу потока 11 в полимеризационный узел 2 по линиям 11, 11Б и 12 и рециркуляцию выводимого из узла 2 потока углеводородов С4 в колонну К-1 по линиям 17 и 19.

В узле 1 осуществляют полимеризацию 1,3-бутадиена (в присутствии 2-бутенов) в цис-полибутадиеновый каучук. Используемые катализаторы, растворитель, температура и способ разложения каталитического комплекса аналогичны описанным в примере 3.

В узле 2 проводят эмульсионную полимеризацию 1,3-бутадиена совместно с подаваемым в узел стиролом. Используемые в узле катализаторы, вспомогательные вещества и технологические параметры аналогичны указанным в примере 2.

Конверсия 1,3-бутадиена за проход в узле 1 составляет 70%, в узле 2 - 80%. В узле 1 получают полибутадиеновый каучук в количестве 0,63 кг/кг F, в узле 2 - бутадиенстирольный полимер в количестве 0,61 кг/кг F.

Характеристика С4-потоков и основных технологических параметров - в табл 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛКЕНОВ | 2000 |

|

RU2177930C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА | 2006 |

|

RU2304133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТ-АЛКЕНОВ C-C | 1999 |

|

RU2147019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2178404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

Изобретение относится к области получения бутадиенсодержащих полимеров. Способ получения бутадиенсодержащих (со)полимеров путем растворной или эмульсионной полимеризации 1,3-бутадиена и/или его сополимеризации с сомономером в присутствии катализатора(ов) полимеризации в одной или нескольких полимеризационных зонах с последующей отгонкой смеси, содержащей непрореагировавшие углеводороды С4, и выделением из нее более концентрированного 1,3-бутадиенсодержащего потока, который возвращают в зону полимеризации, при этом в качестве бутадиенсодержащего сырьевого потока используют смесь углеводородов С4, содержащую преимущественно 1,3-бутадиен и 2-бутены в пропорции 1:1 - 20:1, после (со)полимеризации большей части 1,3-бутадиена выделяют углеводородную смесь, включающую преимущественно 2-бутены и 1,3-бутадиен, которую подвергают разделению ректификацией как минимум в одной ректификационной зоне, где отгоняют концентрат 1,3-бутадиена, содержащий 5 - 50% 2-бутенов, от кубового остатка, в котором пропорция 2-бутена и 1,3-бутадиена превышает 2:1, предпочтительно превышает 20:1, и указанный бутадиеновый концентрат направляют в зону полимеризации. Данный способ позволяет использовать в качестве сырьевого потока для полимеризации (или одного из сырьевых потоков при сополимеризации) бутадиенсодержащие смеси, включающие преимущественно 1,3-бутадиен и 2-бутены, без применения для последующего концентрирования и рециркуляции 1,3-бутадиена сложных процессов с селективными разделяющими агентами. 11 з.п. ф-лы, 7 табл., 5 ил.

| ЛИТВИН О.В.Основы технологии синтетических каучуков | |||

| - М.: Химия, 1972, с | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| ПАВЛОВ С.Ю | |||

| и др | |||

| Процессы выделения и очистки бутадиена | |||

| - М.: ЦНИИТЭНЕФТЕХИМ, 1971. | |||

Авторы

Даты

2002-08-20—Публикация

2000-03-15—Подача