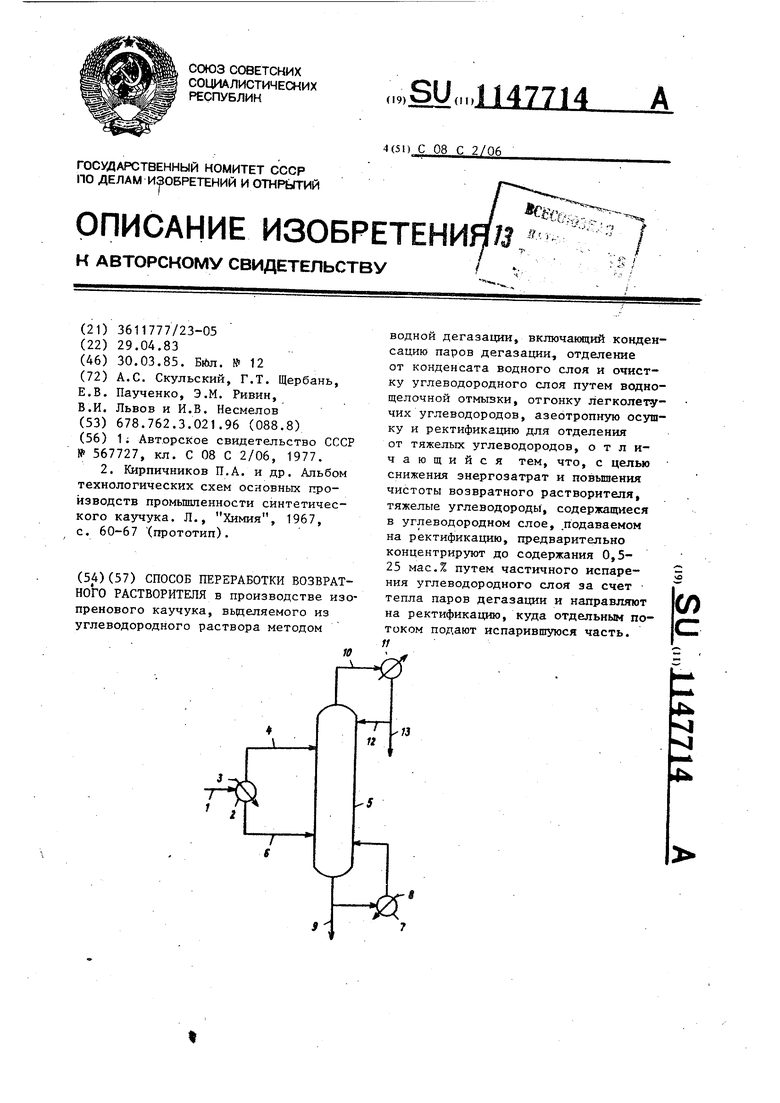

- i Изобретение относится к производству изопренового каучука, в частности к технологии переработки возвратного растворителя со стадии вьделения каучука водной де газацией, и может быть использовано в нефтехимической npoMitaineHHocти. Известен способ переработки воз вратного растворителя в производстве синтетических каучуков, выделяемых из их углеводородных растворов методом водной дегазации в нескольких последовательно соеди ненных дегазаторах, заключающийся в том, что углеводородньш слой .конденсата паров из первого дегаза тора подвергают ректификации для отделения тяжелых углеводородов, используя тепло паров дегазации, вьтодимых.из второго и последующих дегазаторов и вводимых непосредственно в зону ректификации, из полученного погона после конденсации отделяют водный слой, удаляют легколетучие углеводороды повторно ректификацией, а остатки воды азеотропкой осуйкой, причем пары дегазации, выводимые из второго и последуюпщх дегазаторов, подают в зону ректификации в точку наиболь шей концентрации тяжелых углеводородов Ci J. Переработка возвратного растворителя по данному способу позволяе снизить расход пара за счет утилизации тепла паров, выводимых из второго и последующих дегазаторов, однако способ не предусматривает утилизации тепла паров из первого дегазатора, где используется около 80% всего количества острого водян го пара, подаваемого на дегазацию, Кроме того, способ неприменим при использовании противоточных систем дегазации (противоточных секционированнь1х дегазаторов) , в которых пар движется противотоком к дегази руемому продукту и полностью вьюодится из первого дегазатора (перво секции). При этом часть растворител поступающая на ректификацию с пара ми из второго и последующих дегаза торов, минует водно-щелочную отмыв ку что ухудшает качество очистки возвратного растворителя, присутствие водяных паров в колонне ректификации увеличивает, нагрузку и, 42 следовательно, снижает производительность. Наиболее близким к изобретению по технической сущности является способ переработки возвратного растворителя в производстве изопренового каучука, вьщеляемого из углеводородного раствора методом водной дегазации, включающий конденсацию паров дегазации, отделение от конденсата водного слоя и очистку углеводородного слоя путем водно-щелочной отмывки, отгонку легколетучих углеводородов, азёотропную осушку и ректификацию для отделения от тяжелых углеводородов 2 J. Недостатками указанного способа являются отсутствие утилизации тепла паров, выводимых со стадии дегазации, и высокий расход гтэеющего пара на ректификацию. Цель изобретения - снижение энергозатрат и повышение частоты возвратного растворителя. Поставленная цель достигается тем, что согласно способу переработки возвратного растворителя в производстве изопренового каучука,выделяемого из углеводородного раствора методом водной дегазации, включающему конденсацию паров дегазации у отделение от конденсата водного слоя и очистку углеводородного слоя путем водно-щелочной отмывки, отгонку легколетучих углеводородов, азёотропную осущку и.ректификацию для отделения от тяжелых углеводородов , тяжелые углеводороды, содержащиеся в углеводородном слое, подаваемом на ректификацию, предварительно концентрируют до содержания 0,5-25 мае.% путем частичного испарения углеводородного слоя за счет тепла паров дегазации и направляют на ректификацию, куда отдельным потоком подают испарившуюся часть, Предлагаемьй способ осуществляют по схеме, приведенной на чертеже. Возвратный растворитель - изопентан после водно-щелочной отмывки, .отгонки летучих углеводородов и азеотропной осущки подают по линии 1 в теплообменник-испаритель 2. В теплообменнике 2 растворитель частично испаряют за счет тепла паров дегазации, подаваемых по ли-„ НИИ 3. Испарившуюся часть возвратного растворителя по линии 4 направляют на тарелку питания в ректификационную колонну 5. В про- цессе частичного испарения растворителя тяжелые углеводороды (толуол, олигомеры изопрена), а также смолообразные продукты и неорганические примеси концентрируют в неиспарившейся части возвратного растворителя, которую вьшодят из теплообменника 2 по линии 6 в колонну 5. Выбор тарелки питания для неиспарившейся частивозвратного растворителя осуществляют в зависимост от концентрации тяжелых углеводородов, которую выбирают в пределах от 0,5 до 25 мас.% и регулирую количеством испаряемого растворителя, степень отЬона которого выдерживают предпочтительно в пределах 50-99%, Использование вторичного тепла паров дегазации на стадии предвари тельного концентрирования тяжелых углеводородов позволяет снизить расход водяного пара на ректификацию по сравнению с известным спо собом на 30-70%, а введение концентрированных тяжелых углеводородов на тарелку, расположённую ниже 14 - 4 основной тарелки питания, позволяет улучшить качество очистки и снизить флегмовое число. Недостаток тепла, необз одимого в ректификационной колонне 5, компенсируют глухим водяным паром, подаваемым в кипятильник 7 по линии 8. Тяжелые углеводороды из куба колонны 5 вьшодят по линии 9. Пары с верха колонны 5 по линии 10 направляют в дефлегматор 11. Часть конденсата из дефлегматора 11 подают по линии 12 в колонну 5 в качестве флегмы, а другую часть (очищенный растворитель) вьшодят по линии 13, Пример 1. Переработку возвратного растворителя в производст- ве изопренового каучука проводят в соответствии с предлагаемым способом путем водно-щелочной отмывки, отгонки легких углеводородов, азеотропной осушки, предварительного концентрирования тяжелых углеводородов за счет тепла паров дегазации и ректификации для окончательного отделения тяжелых углеводородов. В таблице приведены показатели процесса переработки возвратного растворителя по предлагаемому способу в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки возвратного растворителя | 1976 |

|

SU567727A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 1998 |

|

RU2141935C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| Способ переработки возвратного растворителя, используемого при производстве изопренового каучука из изопрена, выделенного из пиролизной фракции С5 | 2023 |

|

RU2825337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 1992 |

|

RU2071964C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАНОВОГО РАСТВОРИТЕЛЯ | 2002 |

|

RU2209217C1 |

СПОСОБ ПЕРЕРАБОТКИ ВОЗВРА НОГО РАСТВОРИТЕЛЯ в производстве и пренового каучука, вьделяемого из углеводородного раствора методом водной дегазации, включающий конденсацию паров дегазации, отделение от конденсата водного слоя и очистку углеводородного слоя путем воднощелочной отмывки, отгонку легколетучих углеводородов, азеотропную осушку и ректификацию для отделения от тяжелых углеводородов, отличающийся тем, что, с целью снижения энергозатрат и повышения чистоты возвратного растворителя, тяжелые углеводороды, содержащиеся в углеводородном слое, .подаваемом на ректификацию, предварительно концентрируют до содержания 0,525 мас.% путем частичного испарения углеводородного слоя за счет тепла паров дегазации и направляют на ректификацию, куда отдельным потоком подают испарившуюся часть. //

Расход возвратного растворителя на переработку, т/ч

Режимные данные колонны по отгонке растворителя от тяжелых углеводородов

Питание колонны, т/ч

в виде паров110

в виде жидкости Флегмовое число Расход греющего пара, т/ч

Содержание тяжелых углеводородов в ра1створителе, подаваемом на питание в виде паров , мас.%:

Толуол

Димеры изопрена

120

120

119,5

1,0

37

0,35 0,08

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кирпичников П.А | |||

| и др | |||

| Альбо технологических схем основных производств промышленности синтетичес кого каучука | |||

| Л., Химия, 1967, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-03-30—Публикация

1983-04-29—Подача