1

Изобретение относится к производству сингетичсскьх каучуков получаемых растворной полимеризацией сопряженных диенов в частности л технологии переработки возвратного растворителя со стадии выделения каучуков водной дегазацией.

Извесюн способ выделения и регенерации растворителя, используемого в процессе растворной полимеризации сопряженных диенов, путем введе1П1я в раствор полимера растворителя с температурой кипения выше температуры кипения растворителя, используемого в качестве полимеризационной среды, с последующим испарением низкокипящего растворителя и возвращением его на стадию полимеризации мономеров ij.

Известен способ очистки растворителя, используемого в процессах растворной полимеризации сопряженных диенов, на фракционной ректификационной колонне 2..

Известен также способ переработки возвратного растворителя в производстве нолиизопренового каучука, включающий выделение растворителя из конденсата паров водной дегазации з.

Наиболее близким по Технической сун1ности и достигаемому результату являо.тся способ переработки возвратного раствориvnля в производстве синтетических каучукогь (например, каучука СКД), выделяемых из их углеводородных растворов методом водной дегазации в нескольких последорател..но соединенных дегазаторах, например в двух дегазаторах i4J. Этот способ предусматривает коваденсацию паров дегазации с первого и второго дегазаторов, разделение водного и углеводородного слоев путем отстоя и очистки углеводородного слоя, содержащего возвратный растворитель, от примесей легколетучих и тяжелых углеводородов, спиртов и воды,Для этого углеводородный слой подают на отгонку легких углеводородов, из гетероазеотропа растворитель - вода отгоняют растворитель с по следующей ректификацией растворителя и отделением его от тяжелых углеводородов.

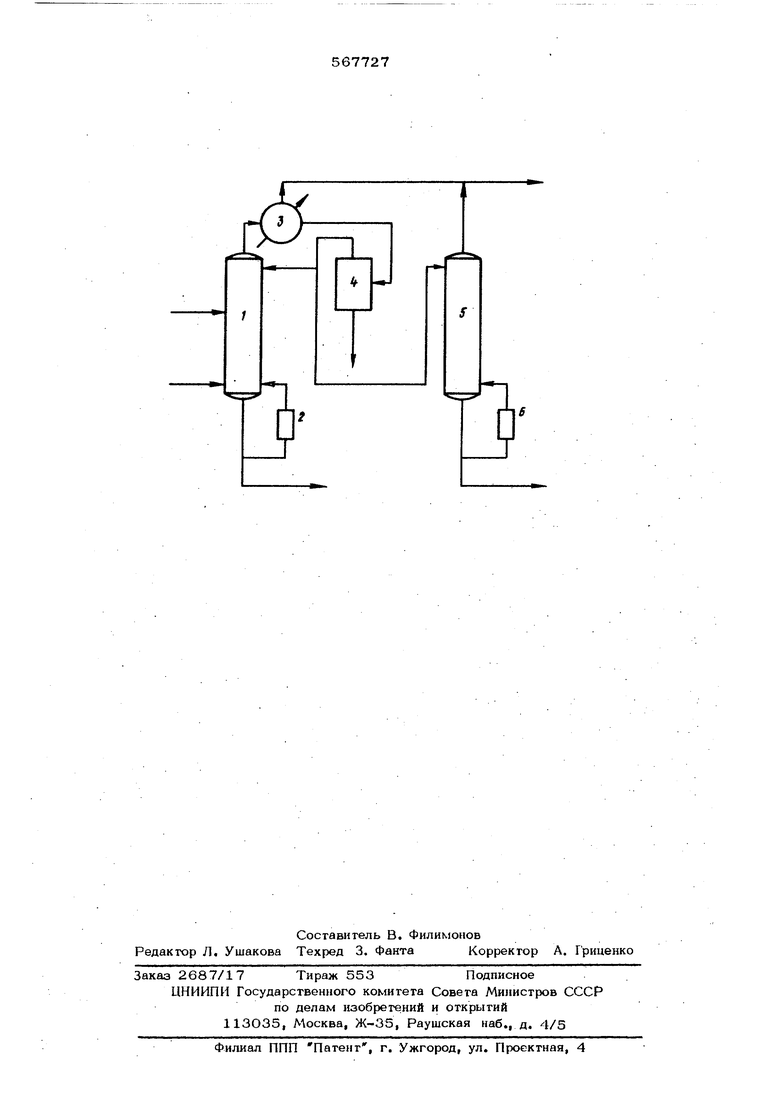

К основным недостаткам указанного способа относится больщой расход греющего водяного пара, подаваемого в кипятильник ректификационных колонн, и содместная порерабогка паров дегазации, отгоняемых с первого и последующих дегазаторов, Совмес ная переработка растворителя,.отгоняемого во всех дегазаторах, с предварительным смешением углеводородных конденсаторов приводит к снижению качества регенерируемого растворителя, например к повышеннк содержания в нем олигомеров изопрена. Это Iсвязано со значительной разницей концен раций тяжелых углеводородов в растворите- ле после первого и последующего дегазаторов. Так, в растворителе, отгоняемом во втором дегазаторе, концентрация олнгомеров изопрена составляет 12,8-17,8 вес,%, а концентрация олигомеров в растворителе после первого дегазатора - примерно 0,Ol7 0,1 вес,%. Цель изобретения - повышение степени чистоты возвратного растворителя и снижение энергозатрат. Указанная цель достигается тем, что углеводородный слой конденсата паров из первого дегазатора подвергают ректификации для отделения тяжелых углеводородов,;, используя тепло паров дегазации, выводимых из второго и последующих дегазаторов и вводимых непосредственно в зону ректификации. Из полученного погона после конденсации отделяют водный слой, удаляют легколетучие углеводороды повторной ректификацией, а остатки воды - азеотроппой осушкой; причем пары дегазации, вы водимые из второго и последующих дегазаторов, предпочтительно подают в зону ректификации в точку наибольшей концентрации в. ней тяжелых углеводородов. . Способ переработки возвратного растворителя в производстве синтетического каучука, например полиизопрена (СКИ), осуществляют по следующей схеме. Пары дегазации, отогнанные в первом дегазаторе, конденсируют и после отстоя от воды углеводородный слой подают Hia тарелку питания р ектификационной колонны 1. Тепло, необходимое дпя испарглшя возвра ного растворителя, подводят с парами дегазации, выводимыми со вто(юго и последук щих дегазаторов. Причем пары со второго и последующих дегазаторов вводят непосредственно в куб колонны 1, т.е. в точку с максимальным содержанием тяжелых углеводородов. Предлагаемый способ позволяет cHH3Hjb удельный расход водяного пара на регенерацию 1 т возвратного растворителя по сравнению с существующим на 0,15-0,20 Гкал. Недостаток тепла компенсируется глухим водяным паром, подаваемым в кипятильник 2 ректификационной колонны 1. Тяжелые углеводороды выводят из куба колонны 1 на сзкигание или дополнительную переработ ку. Пары с верха колонны 1 конденсируют. в дефлегматоре 3, несконденсировавщиеся легкие углеводороды выводят из дефлегматора на переработку, а конденсат направлю ют на разделение водного и углеводородного слоев в отстойник .4. Из отстойника 4 воду подают на отпарку углеводородов, а растворитель частично в виде флегмы возвращают в колонну 1, а оо-; тальное количество направляют в колонну 5 для отгонки легколету1их углеводородов и азеотропной осушки. Легколетучие углеводороды с верха колонны 5 и несконденсировавщиеся углеводороды из дефлегматора 3 поступают на дальнейшую переработку, а очищенный растворитель из куба колонны подают на полимеризацию. Обогрев колонны 5 осуществляют глухим водяным пиром, подаваемым в кипятильник 6. В таблице приведены показатели переработки возвратного растворителя в производстве каучука СКИ по предлагаемому я известному способам.

Показатель

Подача возвратного растворителя на переработку, т/час

Режикигые данные колонны по отгонке растворителя от тяжелых углеводородов:

флегмовое число

подача растворителя Б колонну, т/час

подача греющего водяного пара, т/час

Содержание примесей в очищенном растворирителе, вес,%

Метиловый спирг

Изобутиловый спирт Димеры изопрена

Способ переработки

предлагаемый

известный

-120

1

12О 23

О,ОODD3

0,00025 0,020

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки возвратного растворителя | 1983 |

|

SU1147714A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЗВРАТНЫХ ПРОДУКТОВ ПРОИЗВОДСТВА БУТИЛКАУЧУКА | 2000 |

|

RU2176250C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 1994 |

|

RU2071483C1 |

| Способ очистки возвратного растворителя | 2017 |

|

RU2648754C1 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕВОДОРОДНОГО РАСТВОРИТЕЛЯ ИЗ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 1991 |

|

RU2039756C1 |

| Способ очистки возвратного растворителя | 2017 |

|

RU2663295C1 |

| Способ переработки возвратного растворителя, используемого при производстве изопренового каучука из изопрена, выделенного из пиролизной фракции С5 | 2023 |

|

RU2825337C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

Как видно из таблицы, качество возврар.кого растворителя попредлагаемому способу переработки несколько улучшается по сравнению с качеством возвратно1 о растворителя по известному способу.

Формула изобретения

Источники информации, принятые во вниMajiKe при экспертизе:

3s. Лигвян О Б Основы технологии синтеза каучукор; изд. Химия , М., 1972,

Се 382с

4 Сотников И, Ф. и др.. Схема осушКй и очистки циркулирующего растворителя

в производстве каучука СКД-1 , Промыщп&шость сингетического каучука, 1969, fk 5, с, 1.2-15,:

Авторы

Даты

1977-08-05—Публикация

1976-02-24—Подача