Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к области шин для колес транспортных средств и/или к технологическим процессам/способам их изготовления. Изобретение предпочтительно относится к шине с высокими и сверхвысокими эксплуатационными характеристиками для колес транспортных средств с двумя или четырьмя колесами, предназначенных для применений, которые требуют высоких скоростей и/или экстремальных условий вождения, как правило, но не только к шинам, способным выдерживать максимальные скорости, составляющие, по меньшей мере, приблизительно 210 км/ч, или нести максимальные нагрузки, составляющие, по меньшей мере, приблизительно 210 кг, или выдерживать комбинацию обоих данных факторов. Изобретение также может относиться к шине для колес большегрузных транспортных средств.

Настоящее изобретение также относится к компоненту шины, обладающему высокой жесткостью, в частности усиленному компоненту с высокой жесткостью, получаемому за счет включения определенных совулканизирующих композиций в их эластомерную композицию.

В завершение настоящее изобретение относится к указанным совулканизирующим композициям и технологическому процессу их приготовления.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Шины для колес транспортных средств с высокими эксплуатационными характеристиками (транспортных средств со сверхвысокими эксплуатационными характеристиками и высокими эксплуатационными характеристиками, таких как гоночные автомобили, внедорожники и тому подобное) и шины для колес большегрузных транспортных средств могут подвергаться воздействию экстремальных нагрузок и условий эксплуатации; в частности, они могут подвергаться при различных маневрах воздействию нагрузок кольцевого/тангенциального и поперечного типов и их комбинациям, причем данные нагрузки могут иметь значительную величину.

Подобные нагрузки, которые передаются между поверхностью дороги и шиной, требуют значительного контактного взаимодействия/сцепления конструкции в целом и, в частности, брекерного конструктивного элемента, который для данных применений может быть получен с металлическими армирующими элементами.

Как правило, улучшение характеристик и функционирования конструкции при высоких скоростях и/или при экстремальных условиях вождения, и/или при высокой нагрузке на одну шину может быть обеспечено за счет повышения жесткости компонентов шины и, в частности, брекерного конструктивного элемента.

3,3-дитиодипропионовая кислота (ADTDP) упоминается в заявке на патент ЕР0142707 как совулканизирующий агент смесей и средство, способствующее адгезии между резиной и металлом. В этом документе проиллюстрирована композиция для шин - содержащая каучук, углеродную сажу, органическое соединение кобальта, серу и 3,3-дитиодипропионовую кислоту (ADTDP), в которой 3,3-дитиодипропионовая кислота (ADTDP) служит в качестве донора серы, совулканизирующего агента и катализатора реакции образования поперечных связей на основе резорцина и донора метилена. Утверждается, что 3,3-дитиодипропионовая кислота (ADTDP) придает вулканизированным смесям высокую способность к образованию поперечных связей и оптимальную способность к адгезионному сцеплению с металлическими материалами, в частности, со сталями, покрытыми латунью, в особенности после старения.

В документе US6230773 описано использование 3,3-дитиодипропионовой кислоты (ADTDP), возможно, предварительно диспергированной на углеродной саже или диоксиде кремния, для повышения жесткости усиливающих вставок боковин, используемых в самонесущих шинах.

В документе US20100059158 на имя Заявителя описано использование тиодикарбоновой кислоты в качестве усилителя адгезии между эластомерными материалами и металлическими усилительными элементами.

В документе US6046280 описаны комплексы цинка и высших карбоновых кислот (RCOOH с 5 или более атомами углерода), которые, будучи используемыми вместе с агентами, препятствующими перевулканизации, предотвращают перевулканизацию при вулканизационном образовании поперечных связей и являющееся следствием этого повышение жесткости материала, что позволяет сохранить его модуль упругости постоянным с течением времени.

В документе US5302315 описаны цинковые соли высших и ароматических карбоновых кислот; предшествующее состояние уровня техники рассмотрено по отношению к общепринятому в настоящее время применению солей жирных кислот, таких как стеарат цинка или лаурат цинка, в качестве активаторов вулканизации, которые обеспечивают повышение модуля упругости вулканизированных резин.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявитель, концентрируя внимание на повышении жесткости эластомерных материалов, сначала проверил возможность повышения процентного содержания серы в эластомерной композиции смесей, в частности в смесях резиновых покрытий брекеров. Даже если данное решение фактически привело к большей жесткости, оно, тем не менее, имело в качестве вторичного отрицательного эффекта увеличение хрупкости, уменьшенную прочность на разрыв и более низкую адгезионную способность в невулканизированном состоянии (выступание пятнами на поверхности) получающейся в результате эластомерной смеси.

Заявитель попытался увеличить количество активного наполнителя в смесях резиновых покрытий брекеров, но он столкнулся с ухудшением их обрабатываемости вследствие их большей вязкости и значительного увеличения гистерезиса, потенциально критичного для целостности шины.

Были проверены другие решения, которые могут обеспечить придание большей жесткости без ухудшения других структурных характеристик и обрабатываемости материалов. В частности, Заявитель рассмотрел увеличение когезии между компонентами за счет использования класса низших (ди)тиодикарбоновых кислот в качестве возможных совулканизирующих агентов. Для этой цели Заявитель установил в результате наблюдений, что смеси, содержащие 3,3-дитиодипропионовую кислоту (ADTDP), обладали хорошей способностью к адгезионному сцеплению с металлическими кордами и в реальности были более жесткими. Эти смеси, которые продемонстрировали вязкость, сопоставимую с вязкостью обычных смесей, и определенную способность к прилипанию к роторам смесителей, обладали хорошей обрабатываемостью и обеспечили возможность удовлетворительного резинового покрытия кордов.

Тем не менее, Заявитель установил в результате наблюдений, что во время процесса смешивания компонентов и получения полуфабрикатов компонентов, как правило, выполняемого при высокой температуре (от приблизительно 60°С-100°С и выше) в смесителях непрерывного или периодического действия (смесителях Бенбери с универсальным измельчителем или двухшнековым экструдером (TSE)), образовывались сильно раздражающие летучие соединения. Данные летучие побочные продукты высвобождаются прежде всего при последующем обычном этапе каландрирования, выполняемом в открытых системах и при давлении окружающей среды, вследствие большой открытой для воздействия площади поверхности горячего полуфабриката (материала/ткани с резиновым покрытием).

При анализе было обнаружено, что данные побочные продукты представляют собой продукты разложения 3,3-дитиодипропионовой кислоты (ADTDP), главным образом, акриловую кислоту и 3-меркаптопропионовую кислоту - соединения, очень раздражающие в особенности для глаз и слизистых оболочек, в частности, для дыхательных путей, и являются потенциально токсичными для операторов, которые работают на линии.

Образование данных веществ за счет разложения 3,3-дитиодипропионовой кислоты (ADTDP) во время этапа горячей обработки и их выделение в особенности на последующем этапе покрытия кордов резиной в каландре требуют особенно сложных устройств для создания преград для газов и для удаления газов, что делает промышленное применение 3,3-дитиодипропионовой кислоты (ADTDP) малоинтересным.

Заявитель столкнулся с проблемой предотвращения или, по меньшей мере, резкого уменьшения выделения продуктов разложения 3,3-дитиодипропионовой кислоты (ADTDP) и ее аналогов, представляющих собой низшие (ди)тиодикарбоновые кислоты, в процессе смешивания и нанесения резинового покрытия при одновременным сохранении неизменными высокой способности соединений к обеспечению доноров серы и образованию поперечных связей, обрабатываемости смеси и в особенности способности к адгезионному сцеплению с металлическими кордами.

Заявитель установил в результате наблюдений, что использование диоксида кремния в качестве подложки для 3,3-дитиодипропионовой кислоты (ADTDP), как описано, например, в патенте US6230773, не дало удовлетворительных результатов. Действительно, в результате экспериментов было установлено, что простое диспергирование ADTDP на диоксиде кремния не позволяет предотвратить выделение раздражающих побочных продуктов, а только «сдвигает» их образование к температурам, которые были более высокими, но по-прежнему легко достижимыми в процессе обработки, что не позволяет предотвратить их образование и выделение во время промышленного технологического процесса.

Заявитель неожиданно обнаружил, что существует возможность предотвращения образования побочных продуктов низших (ди)тиодикарбоновых кислот, в частности 3,3-дитиодипропионовой кислоты (ADTDP), в промышленном технологическом процессе изготовления шин, в частности, на этапе смешивания и образования полуфабрикатов из смесей, благодаря определенной композиции, называемой в данном документе совулканизирующей композицией, в которой (ди)тиодикарбоновая кислота стабилизирована в виде скоординированного цинкового комплекса.

Заявитель обнаружил, что стабилизация (ди)тиодикарбоновой кислоты происходила, если последняя была предварительно смешана с соединением цинка для получения совулканизирующей композиции по настоящему изобретению, при этом Заявитель обнаружил, что при «размещении» данных ингредиентов, в частности 3,3-дитиодипропионовой кислоты (ADTDP) и оксида цинка, по отдельности непосредственно в поддающейся вулканизации, эластомерной композиции с компонентами - без обеспечения их предварительного вступления в реакцию - желательный результат не был достигнут. Действительно, при подвергании композиций, упомянутых последними, нагреву по-прежнему происходило выделение акриловой кислоты, даже если они содержали такие же количества 3,3-дитиодипропионовой кислоты (ADTDP) и оксида цинка в абсолютных величинах, получаемые посредством добавления совулканизирующей композиции с).

Заявитель обнаружил, что (ди)тиодикарбоновая кислота, стабилизированная посредством предварительного смешивания с соединениями цинка, к удивлению, сохраняет высокую эффективность в качестве сшивающего агента и что после вулканизации она реально придает бóльшую жесткость эластомерному материалу.

В случае эластомерных материалов, предназначенных для образования резинового покрытия на усилительных элементах, стабилизированная (ди)тиодикарбоновая кислота в соответствии с настоящим изобретением также сохраняет оптимальную способность к адгезионному сцеплению с текстильными и/или металлическими усилительными элементами, в частности металлическими усилительными элементами.

Повышение жесткости данных материалов и/или оптимальная способность к адгезионному сцеплению с усилительными элементами, в частности с металлическими усилительными элементами, впоследствии приводит к улучшенным ходовым характеристикам транспортных средств, в которых используются шины, которые включают в себя указанные материалы. Улучшение ходовых характеристик является более очевидным в случае шин для (легковых) автомобилей с высокими и сверхвысокими эксплуатационными характеристиками, особенно в том случае, если данные эластомерные материалы включены в усилительные конструктивные элементы, в частности в брекерные конструктивные элементы.

Использование совулканизирующей композиции с) (маточной смеси) из (ди)тиодикарбоновой кислоты, стабилизированной соединением цинка, в соответствии с настоящим изобретением обеспечивает повышение жесткости эластомерного материала и его способности к адгезионному сцеплению с металлическими усилительными элементами, что, возможно, позволит уменьшить число металлических кордов на единицу площади слоя с резиновым покрытием (плотность (density) или плотность кордной ткани (end count)) и, таким образом, при тех же механических эксплуатационных характеристиках обеспечит возможность предпочтительно уменьшить вес шины.

В соответствии с одним аспектом настоящее изобретение относится к способу изготовления шины для колес транспортных средств, который включает:

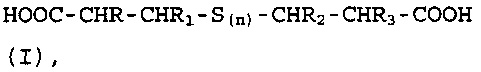

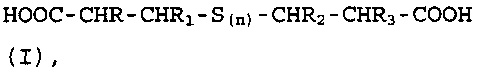

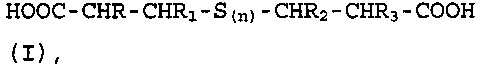

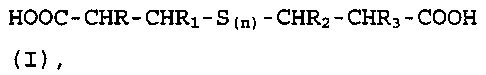

- образование совулканизирующей композиции посредством смешивания, по меньшей мере, одного соединения цинка и, по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5;

- образование, по меньшей мере, одного компонента невулканизированной шины, содержащего поддающуюся вулканизации эластомерную композицию, содержащую, по меньшей мере:

один эластомерный полимер,

один активный наполнитель,

одно вулканизирующее средство и

указанную совулканизирующую композицию;

при этом образование указанной совулканизирующей композиции включает стабилизацию указанной, по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I) посредством взаимодействия указанного, по меньшей мере, одного соединения цинка и указанной, по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I) так, чтобы уменьшить - до уровня ниже заданного порога - выделение раздражающих побочных продуктов указанной, по меньшей мере, одной (ди)тиодикарбоновой кислоты, по меньшей мере, во время образования указанного компонента шины.

Указанный заданный порог выделения раздражающих побочных продуктов указанной, по меньшей мере, одной (ди)тиодикарбоновой кислоты, таких как акриловые кислоты и/или тиопропионовые кислоты, предпочтительно составляет приблизительно 0,2 части на миллион (ч/млн), предпочтительно приблизительно 0,02 части на миллион (при измерении, выполняемом посредством ВЭЖХ-МС - высокоэффективной жидкостной хроматографии - масс-спектрометрии).

Образование цинкового комплекса предпочтительно может быть показано посредством аналитических методов, таких как инфракрасная спектроскопия на основе преобразования Фурье (FT-IR), спектроскопия в ультрафиолетовой и видимой области (UV-Vis-спектроскопия, оптическая спектроскопия) или ядерный магнитный резонанс (ЯМР), путем оценки уменьшения сигналов, характеризующих соединение цинка и (ди)тиодикарбоновую кислоту, и соответствующего образования, по меньшей мере, одного характеризующего сигнала, который может быть отнесен на счет комплекса.

В соответствии с одним аспектом настоящее изобретение относится к шине для колес транспортных средств, в которой, по меньшей мере, один компонент указанной шины содержит вулканизированную эластомерную композицию, полученную вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей, по меньшей мере:

один эластомерный полимер Р1,

по меньшей мере, один активный наполнитель а),

по меньшей мере, одно вулканизирующее средство b),

совулканизирующую композицию с), полученную посредством смешивания

с1) по меньшей мере, одного эластомерного полимера Р2,

с2) по меньшей мере, одного цинкового комплекса, полученного за счет взаимодействия между:

с3) от 20 до 80 массовыми частями, по меньшей мере, одного соединения цинка на 100 массовых частей Р2 и

с4) от 20 до 80 массовыми частями - на 100 массовых частей Р2, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5.

В соответствии с одним вариантом осуществления изобретения указанную совулканизирующую композицию с) предпочтительно получают посредством дополнительного смешивания, по меньшей мере, одного пластификатора с5) с указанными с1), с2).

Один аспект настоящего изобретения относится к технологическому процессу изготовления шины, который включает

- образование компонентов невулканизированной шины на, по меньшей мере, одном формообразующем барабане;

- согласование по форме, формование в пресс-форме и вулканизацию шины;

при этом образование, по меньшей мере, одного из компонентов невулканизированной шины включает:

- получение, по меньшей мере, одного невулканизированного компонента, содержащего поддающуюся вулканизации, эластомерную композицию, содержащую, по меньшей мере,

один эластомерный полимер Р1,

один активный наполнитель а),

одно вулканизирующее средство b) и

совулканизирующую композицию с).

Один аспект настоящего изобретения относится к компоненту невулканизированной шины, содержащему поддающуюся вулканизации, эластомерную композицию, при этом указанная поддающаяся вулканизации, эластомерная композиция содержит, по меньшей мере,

- один эластомерный полимер Р1,

- один активный наполнитель а),

- по меньшей мере, одно вулканизирующее средство b) и

- совулканизирующую композицию с).

В соответствии с одним аспектом настоящее изобретение относится к совулканизирующей композиции с) (маточной смеси), предназначенной для вулканизации эластомерных композиций шин, содержащей

с1) по меньшей мере, один эластомерный полимер Р2,

с2) по меньшей мере, один цинковый комплекс, полученный за счет взаимодействия между:

с3) от 20 до 80 массовыми частями, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера и

с4) от 20 до 80 массовыми частями - на 100 массовых частей эластомерного полимера, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5.

Указанная совулканизирующая композиция с) предпочтительно дополнительно содержит

с5) по меньшей мере, один пластификатор.

Одним аспектом настоящего изобретения является предшественник d) совулканизирующей композиции с), содержащий

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 20 до 80 массовых частей, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера и

с4) от 20 до 80 массовых частей - на 100 массовых частей эластомерного полимера, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5.

Указанный предшественник d) совулканизирующей композиции с) предпочтительно дополнительно содержит, по меньшей мере, один пластификатор с5).

Один аспект настоящего изобретения относится к технологическому процессу приготовления совулканизирующей композиции с), включающему

- подачу в смеситель предшественника d), содержащего

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 20 до 80 массовых частей, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера,

с4) от 20 до 80 массовых частей - на 100 массовых частей эластомерного полимера, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5, и, возможно,

с5) по меньшей мере, один пластификатор,

при условии, что компоненты с1), с3), с4) и, возможно, с5) подаются одновременно или последовательно,

- смешивание указанных компонентов при температуре расплавленной массы, составляющей менее 130°С,

- извлечение совулканизирующей композиции с).

Определения

Термин «невулканизированный», как правило, используется для указания материала, композиции, компонента, шины и т.д., который (-ая) еще не вулканизирован (-а), то есть еще должен быть подвергнут (-а) вулканизации. В композиции на основе каучука (эластомерном полимере) термин “phr” (аббревиатура “parts per hundred of rubber” (частей на сто частей каучука)) означает массовые части определенного материала или ингредиента относительно 100 массовых частей всего эластомерного полимера. Под HP и UHP понимаются термины “High Performance” (с высокими эксплуатационными характеристиками) и “Ultra High Performance” (со сверхвысокими эксплуатационными характеристиками).

Шины HP и UHP представляют собой шины с высокими и сверхвысокими эксплуатационными характеристиками, используемые для транспортных средств с двумя или четырьмя колесами, предназначенных для применений, которые требуют высоких рабочих скоростей и/или экстремальных условий вождения, как правило, (но не только) шины, способные выдерживать максимальные скорости, составляющие, по меньшей мере, приблизительно 210 км/ч, или нести максимальные нагрузки, составляющие, по меньшей мере, приблизительно 210 кг, или выдерживать комбинацию обоих данных факторов.

В настоящем описании термин «низшие (ди)тиодикарбоновые кислоты» указывает на класс соединений, представленных формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5.

В данном контексте под термином «предшественник d)» понимается набор ингредиентов, который - при соединении ингредиентов в одной композиции (в которой указанные ингредиенты присутствуют в предварительно смешанном виде или в альтернативном варианте в разделенном виде) перед обработкой или добавлении их на последующих этапах во время обработки - приводит к получению совулканизирующей композиции с) после обработки. Указанные ингредиенты содержат, по меньшей мере, с1), с3) и с4), как определено выше.

Под термином «усилительные элементы» подразумеваются корды, проволоки, нити и т.д., обычно используемые в данной области техники для усиления конструкции шины. В случае металлических усилительных элементов они предпочтительно представляют собой стальные проволоки нормальной прочности (NT), высокой прочности (НТ), сверхвысокой прочности (SHT) или ультравысокой прочности (UHT). Как правило, подобные стальные проволоки имеют содержание углерода, составляющее менее приблизительно 1%. Содержание углерода предпочтительно больше или равно приблизительно 0,7%. Проволоки, как правило, покрыты латунью или другим коррозионно-стойким покрытием (например, Zn/Mn).

Настоящее изобретение в одном или более из его аспектов может иметь один или более из нижеприведенных предпочтительных отличительных признаков.

Один вариант осуществления в соответствии с настоящим изобретением представляет собой шину для транспортных средств, предпочтительно для транспортных средств, ходовые характеристики которых улучшаются за счет повышения жесткости, таких как транспортные средства с высокими эксплуатационными характеристиками с двумя или четырьмя колесами или большегрузные транспортные средства, предпочтительно для транспортных средств с высокими эксплуатационными характеристиками и сверхвысокими эксплуатационными характеристиками, в которых, по меньшей мере, один компонент указанной шины содержит вулканизированную эластомерную композицию, полученную вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей указанную совулканизирующую композицию с).

Один вариант осуществления в соответствии с настоящим изобретением относится к шине для транспортных средств, предпочтительно к шине с высокими эксплуатационными характеристиками (с высокими и сверхвысокими эксплуатационными характеристиками), содержащей, по меньшей мере,

- один каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий противоположные боковые края, соединенные с соответствующими бортовыми конструктивными элементами;

- один брекерный конструктивный элемент, наложенный в радиальном направлении снаружи по отношению к каркасному конструктивному элементу;

- один протекторный браслет, наложенный в радиальном направлении снаружи по отношению к указанному брекерному конструктивному элементу;

при этом указанный брекерный конструктивный элемент содержит, по меньшей мере, один слой брекера, содержащий усилительные элементы, более предпочтительно - металлические усилительные элементы, включенные в вулканизированную эластомерную матрицу, полученную вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей указанную совулканизирующую композицию с).

Металлические корды, используемые в слоях брекерного конструктивного элемента, содержат множество проволок. Проволоки металлических кордов, используемых в брекерном конструктивном элементе (и, возможно, также в других усилительных слоях шины), предпочтительно представляют собой стальные проволоки нормальной прочности (NT), высокой прочности (НТ), сверхвысокой прочности (SHT) или ультравысокой прочности (UHT). Как правило, подобные стальные проволоки имеют содержание углерода, составляющее менее приблизительно 1%. Содержание углерода предпочтительно больше или равно приблизительно 0,7%. Проволоки, как правило, покрыты латунью или другим коррозионно-стойким покрытием (например, Zn/Mn).

Другой вариант осуществления шины в соответствии с настоящим изобретением относится к шине для транспортных средств, предпочтительно к шине для транспортных средств с высокими эксплуатационными характеристиками и сверхвысокими эксплуатационными характеристиками, содержащей, по меньшей мере,

- один каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий противоположные боковые края, соединенные с соответствующими бортовыми конструктивными элементами;

- один протекторный браслет, наложенный в радиальном направлении снаружи по отношению к указанному каркасному конструктивному элементу;

при этом указанный, по меньшей мере, один слой каркаса содержит армированную вулканизированную эластомерную композицию с текстильными и/или металлическими усилительными элементами, при этом указанная армированная вулканизированная эластомерная композиция содержит вулканизированную эластомерную композицию, полученную вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей указанную совулканизирующую композицию с). В соответствии с предпочтительным вариантом осуществления указанный бортовой конструктивный элемент содержит, по меньшей мере, один удерживающий кольцевой элемент и, по меньшей мере, один наполнительный шнур борта, при этом указанный наполнительный шнур борта содержит вулканизированную эластомерную композицию, полученную вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей указанную совулканизирующую композицию с).

Еще один вариант осуществления шины в соответствии с настоящим изобретением относится к шине для транспортных средств, предпочтительно к шине для транспортных средств с высокими эксплуатационными характеристиками и сверхвысокими эксплуатационными характеристиками, содержащей, по меньшей мере,

- один каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий противоположные боковые края, соединенные с соответствующими бортовыми конструктивными элементами;

- один протекторный браслет, наложенный в радиальном направлении снаружи по отношению к указанному каркасному конструктивному элементу;

при этом, по меньшей мере, один из указанных бортовых конструктивных элементов содержит вулканизированную эластомерную композицию, полученную вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей указанную совулканизирующую композицию с).

Указанные бортовые конструктивные элементы предпочтительно дополнительно содержат усилительные элементы, более предпочтительно - усилительные элементы, содержащие текстильные корды и/или металлические проволоки.

Указанные бортовые усилительные элементы могут представлять собой, например, крыльевые ленты или бортовые ленты.

Еще один вариант осуществления шины в соответствии с настоящим изобретением относится к самонесущей шине для транспортных средств, содержащей, по меньшей мере,

- один каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий противоположные боковые края, соединенные с соответствующими бортовыми конструктивными элементами;

- один протекторный браслет, наложенный в радиальном направлении снаружи по отношению к указанному каркасному конструктивному элементу;

- боковины, выполненные из эластомерной смеси, наложенной в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая боковина проходит от одного из боковых краев протекторного браслета до соответствующего бортового конструктивного элемента, при этом, по меньшей мере, одна из указанных боковин содержит вставку боковины, полученную посредством вулканизированной эластомерной композиции, которая получена вулканизацией поддающейся вулканизации, эластомерной композиции, содержащей указанную совулканизирующую композицию с).

Компонент невулканизированной шины, содержащий поддающуюся вулканизации, эластомерную композицию, при этом указанная поддающаяся вулканизации, эластомерная композиция содержит, по меньшей мере,

- один эластомерный полимер Р1,

- один активный наполнитель а),

- одно вулканизирующее средство b) и

- совулканизирующую композицию с), предпочтительно представляет собой компонент, армированный текстильными и/или металлическими усилительными элементами.

Указанный армированный компонент предпочтительно выбран из каркасных конструктивных элементов, брекерных конструктивных элементов, бортовых конструктивных элементов, крыльевых лент и/или бортовых лент, вставок боковин, наполнительного шнура борта, предпочтительно он представляет собой слой брекерного конструктивного элемента.

Шина в соответствии с настоящим изобретением может быть изготовлена в соответствии с технологическим процессом, который включает:

- образование компонентов невулканизированной шины на, по меньшей мере, одном формообразующем барабане;

- согласование по форме, формование в пресс-форме и вулканизацию шины;

при этом образование, по меньшей мере, одного из компонентов невулканизированной шины включает:

- получение, по меньшей мере, одного невулканизированного компонента, содержащего поддающуюся вулканизации эластомерную композицию, содержащую, по меньшей мере,

один эластомерный полимер Р1,

один активный наполнитель а),

одно вулканизирующее средство b) и

совулканизирующую композицию с).

Данный технологический процесс предпочтительно характеризуется тем, что он обеспечивает выделение соединений с формулой (I) и побочных продуктов их разложения в общем количестве, составляющем менее 0,2 части на миллион, предпочтительно менее 0,02 части на миллион (при измерении, выполняемом посредством ВЭЖХ-МС - высокоэффективной жидкостной хроматографии - масс-спектрометрии) и, как правило, меньшем, чем аналитические пределы обнаружения, по меньшей мере, на вышеуказанном этапе получения указанного невулканизированного компонента, предпочтительно на всех этапах технологического процесса.

Включение совулканизирующей композиции с) в эластомерную композицию, по меньшей мере, одного компонента шины обеспечивает придание большей жесткости вулканизированной эластомерной композиции, и, если данный компонент представляет собой компонент, армированный металлическими усилительными элементами, это также придает высокую способность к адгезионному сцеплению между смесью и проволоками или металлическими кордами, как показано в представленной экспериментальной части.

В частности, включение совулканизирующей композиции с) в поддающиеся вулканизации эластомерные композиции, используемые в армированных конструктивных элементах, содержащих текстильные и/или металлические усилительные элементы, приводит к значительному повышению способности эластомерной композиции к адгезионному сцеплению с металлическими элементами после вулканизации; подобное повышение составляет, по меньшей мере, 10% или более, как показано в испытании на адгезию в соответствии с BISFA E12 (BISFA - Bureau International pour la Standardisation des Fibres Artificielles - Международное бюро по стандартизации искусственных волокон), по отношению к адгезии, получаемой при обычных эластомерных композициях, в которых отсутствуют (ди)тиодикарбоновые кислоты.

В частности, было обнаружено, что увеличение адгезии является еще бóльшим после старения образцов с точки зрения увеличения как максимального усилия отрыва, так и остаточного покрытия после разрыва.

Следовательно, компоненты и шины по настоящему изобретению имеют упрочненную конструкцию благодаря повышению жесткости композиций и/или благодаря большему адгезионному сцеплению последних с металлическими усилительными элементами. Данное улучшение с точки зрения конструкционных характеристик отражается в эксплуатационных характеристиках шин, при этом подобные шины обладают лучшей способностью выдерживать сильные нагрузки, которые возникают при экстремальных условиях вождения, что приводит к оптимальным дорожным качествам автомобилей.

Применение совулканизирующей композиции с) обеспечивает возможность достижения подобных значительных преимуществ, при этом одновременно предотвращается возникновение токсичных и раздражающих продуктов разложения (ди)тиодипропионовых кислот, в частности 3,3-дитиодипропионовой кислоты (ADTDP), на всех этапах изготовления компонентов и шин.

Указанная поддающаяся вулканизации эластомерная композиция предпочтительно содержит эластомерный полимер Р1, от 50 до 70 массовых частей активного наполнителя а) на 100 массовых частей эластомерного полимера, от 4 до 8 массовых частей, по меньшей мере, одного вулканизирующего средства b) на 100 массовых частей эластомерного полимера и от 1 до 5 массовых частей совулканизирующей композиции с) на 100 массовых частей эластомерного полимера. Таким образом, ингредиенты эластомерной композиции относятся к общему количеству эластомерного полимера, присутствующего в ней, например, если общая масса введенного эластомерного полимера Р1 составляет 100 кг, вышеуказанная композиция содержит от 50 до 70 кг активного наполнителя а), от 4 до 8 кг, по меньшей мере, одного вулканизирующего средства b) и от 1 до 5 кг совулканизирующей композиции с). Если та же композиция была бы получена с всего 50 кг эластомерного полимера Р1, количества остальных ингредиентов были бы пропорционально адаптированы. В этом случае эластомерная композиция содержала бы, например, в целом на 50 кг эластомерного полимера Р1: от 25 до 35 кг активного наполнителя а), от 2 до 4 кг, по меньшей мере, одного вулканизирующего средства b) и от 0,5 до 2,5 кг совулканизирующей композиции с).

В одном варианте осуществления указанная поддающаяся вулканизации эластомерная композиция содержит эластомерный полимер Р1, от 55 до 65 массовых частей активного наполнителя а) на 100 массовых частей эластомерного полимера, от 5 до 7 массовых частей вулканизирующего средства b) на 100 массовых частей эластомерного полимера и от 2 до 4 массовых частей совулканизирующей композиции с) на 100 массовых частей эластомерного полимера.

Поддающаяся вулканизации эластомерная композиция, предназначенная для получения компонентов шины, содержит, по меньшей мере, один эластомерный полимер Р1, предпочтительно диеновый эластомерный полимер Р1.

Кроме того, совулканизирующая композиция с) содержит, по меньшей мере, один эластомерный полимер, указанный ниже как эластомерный полимер Р2.

Эластомерные полимеры Р1 и Р2 могут быть одинаковыми или могут отличаться друг от друга.

В соответствии с предпочтительным вариантом осуществления диеновый эластомерный полимер Р1 и/или Р2, который может быть использован в настоящем изобретении, может быть выбран из тех, которые широко применяются в эластомерных материалах, поддающихся сшиванию посредством серы, которые в особенности приспособлены для изготовления шин, то есть из эластомерных полимеров или сополимеров с ненасыщенной цепью, имеющих температуру (Tg) перехода в стеклообразное состояние (температуру стеклования), как правило, составляющую менее 20°С, предпочтительно находящуюся в интервале от 0°С до -110°С. Данные полимеры или сополимеры могут иметь природное происхождение, или они могут быть получены посредством полимеризации в растворе, полимеризации в эмульсии или полимеризации в газовой фазе одного или более диолефинов с сопряженными двойными связями, возможно, смешанных с, по меньшей мере, одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров.

Диолефины с сопряженными двойными связями, как правило, содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода, и они могут быть, например, выбраны из группы, содержащей: 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. Особенно предпочтительны 1,3-бутадиен и изопрен.

Моновиниларены, которые в возможном варианте могут быть использованы в качестве сомономеров, как правило, содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и они могут быть выбраны, например, из: стирола; 1-винилнафталена; 2-винилнафталена; различных алкильных производных, циклоалкильных производных, арильных производных, алкиларильных производных или арилалкильных производных стирола, таких как α-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-р-толилстирол, 4-(4-фенилбутил)стирол или их смеси. Стирол является особенно предпочтительным.

Полярные сомономеры, которые могут быть использованы в возможном варианте, могут быть выбраны, например, из: винилпиридина, винилхинолина, сложных эфиров акриловой кислоты и сложных эфиров алкилакриловой кислоты, нитрилов или их смесей, таких как метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Диеновый эластомерный полимер Р1 и/или Р2, который может быть использован в настоящем изобретении, предпочтительно может быть выбран, например, из: цис-1,4-полиизопрена (натурального или синтетического, предпочтительно натурального каучука), 3,4-полиизопрена, полибутадиена (в частности, полибутадиена с высоким содержанием 1,4-цис-звеньев), возможно, галогенизированных сополимеров изопрена и изобутена, сополимеров 1,3-бутадиена и акрилонитрила, сополимеров стирола и 1,3-бутадиена, сополимеров стирола, изопрена и 1,3-бутадиена, сополимеров стирола, 1,3-бутадиена и акрилонитрила или их смесей.

В соответствии с предпочтительным вариантом осуществления указанная эластомерная композиция содержит, по меньшей мере, 10 массовых частей, предпочтительно от 20 массовых частей до 100 массовых частей натурального каучука (NR) на 100 массовых частей эластомерного полимера.

Вышеуказанные эластомерная композиция и/или совулканизирующая композиция с) в возможном варианте могут содержать, по меньшей мере, один эластомерный полимер из одного или более моноолефинов с сомономером олефина или их производными (P1’ и/или Р2’). Моноолефины могут быть выбраны из: этилена и α-олефина, как правило, содержащего от 3 до 12 атомов углерода, такого как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, или их смесей. Предпочтительными являются следующие: сополимеры из этилена и α-олефина, возможно, с диеном; гомополимеры изобутена или его сополимеры с малыми количествами диена, которые, возможно, являются по меньшей мере частично галогенизированными. Возможно присутствующий диен, как правило, содержит от 4 до 20 атомов углерода и предпочтительно выбран из: 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или их смесей. Среди них особенно предпочтительны следующие: сополимеры этилена и пропилена (EPR - этиленпропиленовые каучуки) или сополимеры этилена, пропилена и диена (EPDM - каучуки на основе сополимера этилена, пропилена и диенового мономера); полиизобутен; бутилкаучуки; галобутилкаучуки, в частности хлорбутил- или бромбутилкаучуки, или их смеси.

Также может быть использовано следующее: диеновый эластомерный полимер (Р1, Р2) или эластомерный полимер (Р1’, Р2’), функционализированный посредством реакции с агентами обрыва цепи или соответствующими связывающими агентами. В частности, диеновые эластомерные полимеры, полученные посредством анионной полимеризации в присутствии металлоорганического инициатора (в частности, органолитиевого инициатора), могут быть функционализированы посредством обеспечения реакции остаточных металлоорганических групп, полученных из инициатора, с агентами обрыва цепи или соответствующими связывающими агентами, такими как имины, карбодиимиды, алкилоловогалиды, замещенные бензофеноны, алкоксисиланы или арилоксисиланы.

Поддающаяся вулканизации, эластомерная композиция, предназначенная для получения компонентов шины, дополнительно содержит, по меньшей мере, один активный наполнитель а), предпочтительно, но не исключительно, образованный из углеродной сажи.

В соответствии с предпочтительным вариантом осуществления сажевый активный наполнитель а), который может быть использован в настоящем изобретении, выбран из тех, которые имеют удельную поверхность, превышающую 40 м2/г, предпочтительно превышающую 50 м2/г, более предпочтительно - превышающую 60 м2/г (определенную посредством STSA (statistical thickness surface area) - статистической площади поверхностного слоя в соответствии с ISO 18852:2005). Подобная удельная поверхность предпочтительно составляет менее 150 м2/г, более предпочтительно менее 120 м2/г. Заявитель обнаружил, что при использовании - в поддающихся вулканизации эластомерных композициях по настоящему изобретению - углеродной сажи с удельной поверхностью, соответствующей вышеуказанным интервалам, получают усиление эффекта упрочнения, придаваемого наполнителем.

Примерами пригодной углеродной сажи являются сорта углеродной сажи, определенные ASTM (American Society for Testing Materials - Американское общество по испытанию материалов), такие как N220, N234, N326, N375, продаваемые многочисленными производителями, включая Columbian, Cabot или Evonik.

В соответствии с предпочтительным вариантом осуществления указанный сажевый активный наполнитель а) присутствует в эластомерной композиции в количестве, находящемся в диапазоне от 0,1 массовой части до 120 массовых частей, предпочтительно от 20 массовых частей до 90 массовых частей, более предпочтительно - от 50 до 70 массовых частей на 100 массовых частей эластомерного полимера.

В качестве альтернативы или в комбинации с углеродной сажей, по меньшей мере, один дополнительный активный наполнитель а’) может быть предпочтительно добавлен к вышеуказанной эластомерной композиции в количестве, как правило, находящемся в диапазоне от 0,1 массовой части до 120 массовых частей, предпочтительно от приблизительно 20 массовых частей до приблизительно 90 массовых частей на 100 массовых частей эластомерного полимера. Активный наполнитель а’) может быть выбран из тех, которые широко применяются для изделий, подвергнутых сшиванию, в частности для шин, то есть из таких, как диоксид кремния, оксид алюминия, алюмосиликаты, карбонат кальция, каолин или их смеси.

Диоксид кремния, который может быть использован в настоящем изобретении, как правило, может представлять собой пирогенный кремнезем/коллоидальный диоксид кремния или предпочтительно осажденный диоксид кремния, с удельной поверхностью БЭТ (удельной поверхностью по методу Брунауэра, Эммета и Тейлора), (измеренной в соответствии со стандартом ISO 5794/1), находящейся в диапазоне от приблизительно 50 м2/г до приблизительно 500 м2/г, предпочтительно от приблизительно 70 м2/г до приблизительно 200 м2/г.

Поддающаяся вулканизации эластомерная композиция, предназначенная для получения компонентов шины, предпочтительно дополнительно содержит, по меньшей мере, один силановый связывающий агент.

В соответствии с предпочтительным вариантом осуществления, силановый связывающий агент, который может быть использован в настоящем изобретении, может быть выбран из тех, которые имеют, по меньшей мере, одну гидролизуемую силановую группу, которая, например, может быть идентифицирована следующей общей формулой (II):

(R)3Si-CnH2n-X (II),

в которой группы R, которые могут быть идентичными или могут отличаться друг от друга, выбраны из: алкильных, алкоксильных или арилоксильных групп или из атомов галогенов при условии, что, по меньшей мере, одна из R групп представляет собой алкоксильную или арилоксильную группу; n представляет собой целое число в интервале между 1 и 6; Х представляет собой группу, выбранную из: нитрозных, меркапто-, амино-, эпоксидных, винильных, имидных, хлоро-, -(S)mCnH2n-Si-(R)3 или -S-COR, где m и n представляют собой целые числа в интервале между 1 и 6 и R-группы определяются, как указано выше.

Среди силановых связывающих агентов особенно предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и бис(3-триэтиоксисисилпропил)дисульфид.

Указанные связывающие агенты могут быть использованы сами по себе или в смеси, адаптированной посредством инертного наполнителя (например, углеродной сажи) так, чтобы облегчить их включение в эластомерную композицию.

В соответствии с предпочтительным вариантом осуществления указанный силановый связывающий агент присутствует в эластомерной композиции в количестве, находящемся в интервале от 0,01 массовой части до приблизительно 10 массовых частей, предпочтительно от приблизительно 0,5 массовой части до приблизительно 5 массовых частей на 100 массовых частей эластомерного полимера.

Поддающаяся вулканизации эластомерная композиция, предназначенная для получения компонентов шины, предпочтительно может включать в себя силановый связывающий агент, способный взаимодействовать с диоксидом кремния, возможно, присутствующим в качестве активного наполнителя, и/или с силикатами и соединять их с диеновым эластомерным полимером во время вулканизации. Примеры силановых связывающих агентов, которые могут быть использованы, уже были описаны выше.

Поддающаяся вулканизации эластомерная композиция может быть подвергнута вулканизации в соответствии с предшествующим уровнем техники, в частности, посредством вулканизирующих средств b) на основе серы, широко применяемых для диеновых эластомерных полимеров. Для этого после одной или более стадий термомеханической обработки вулканизирующее средство b) на основе серы включают в материалы вместе с ускорителями вулканизации. На последнем этапе обработки температуру, как правило, поддерживают на уровне ниже 120°С и предпочтительно ниже 100°С так, чтобы предотвратить любое нежелательное явление преждевременного сшивания.

Наиболее предпочтительно используемое вулканизирующее средство b) содержит серу или молекулы, содержащие серу (доноры серы), с ускорителями и активаторами, известными специалистам в данной области техники. Активаторы вулканизации, которые являются особенно эффективными, представляют собой обычные соединения цинка, в частности ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, такие как стеарат цинка, которые предпочтительно образуются на месте в эластомерной композиции посредством ZnO и жирной кислоты, а также BiO, PbO, Pb3O4, PbO2 или их смеси.

Количество активатора вулканизации с обычной цинковой основой, присутствующего в поддающейся вулканизации, эластомерной композиции, предназначенной для получения компонентов шины, предпочтительно может быть соответствующим образом уменьшено в зависимости от количества соединения цинка, уже введенного в нее - для включения совулканизирующей композиции с) по настоящему изобретению - в виде комплекса с2) самогó цинка с (ди)тиодипропионовой кислотой с формулой (I).

Ускорители вулканизации, которые широко применяются, могут быть выбраны из: дитиокарбаматов, гуанидина, тиомочевины, тиазолов, сульфенамидов, тиурамов, аминов, ксантатов или их смесей.

Поддающаяся вулканизации, эластомерная композиция, предназначенная для получения компонентов шины, может содержать соединения - доноры метилена, соединения - акцепторы метилена, активаторы, ускорители, усилители адгезии и вспомогательные средства, способствующие вулканизации, или другие широко применяемые добавки, выбранные исходя из конкретного применения, для которого предназначена композиция. Например, к указанным материалам могут быть добавлены следующие: антиоксиданты, противостарители, пластификаторы, адгезивы, вещества, защищающие от озонирования, модификаторы или их смеси.

Указанные добавки в возможном варианте могут присутствовать в смеси в количествах, как правило, составляющих от 2 до 4 массовых частей соединения - донора метилена на 100 массовых частей эластомерного полимера, от 1 до 3 массовых частей соединения - акцептора метилена на 100 массовых частей эластомерного полимера, от 5 до 10 массовых частей активатора на 100 массовых частей эластомерного полимера, от 1 до 3 массовых частей ускорителя на 100 массовых частей эластомерного полимера, от 0 до 3 массовых частей антиоксиданта на 100 массовых частей эластомерного полимера, от 0 до 2 массовых частей усилителя адгезии на 100 массовых частей эластомерного полимера и от 0 до 2 массовых частей вспомогательного средства, способствующего вулканизации, на 100 массовых частей эластомерного полимера, более предпочтительно составляющих от 2,5 до 3,5 массовой части соединения - донора метилена на 100 массовых частей эластомерного полимера, от 1,3 до 2,0 массовой части соединения - акцептора метилена на 100 массовых частей эластомерного полимера, от 6 до 8 массовых частей активатора на 100 массовых частей эластомерного полимера, от 1,1 до 2 массовых частей ускорителя на 100 массовых частей эластомерного полимера, от 1,5 до 2,5 массовой части антиоксиданта на 100 массовых частей эластомерного полимера, от 0,5 до 1,5 массовой части усилителя адгезии на 100 массовых частей эластомерного полимера и от 0,8 до 1,8 массовой части вспомогательного средства, способствующего вулканизации, на 100 массовых частей эластомерного полимера.

В частности, для улучшения обрабатываемости к указанной поддающейся вулканизации эластомерной композиции, предназначенной для получения компонентов шины, может быть добавлен пластификатор. Как правило, пластификатор выбран из следующих веществ: минеральных масел, растительных масел, синтетических масел или их смесей, таких как ароматическое масло, нафтеновое масло, фталаты, соевое масло или их смеси. Количество пластификатора, как правило, находится в диапазоне от 0 массовых частей до приблизительно 70 массовых частей, предпочтительно от приблизительно 5 массовых частей до приблизительно 30 массовых частей на 100 массовых частей эластомерного полимера.

Поддающаяся вулканизации эластомерная композиция может быть приготовлена путем смешивания вместе данного, по меньшей мере, одного эластомерного полимера Р1, активного наполнителя а), вулканизирующего средства b) и совулканизирующей композиции с) с другими добавками, возможно, присутствующими в соответствии с техническими решениями, известными в данной области техники. Смешивание может выполняться, например, посредством использования открытого смесителя типа смесителя с открытыми вальцами (“open-mill”) или закрытого смесителя типа смесителя с тангенциальными роторами (Banbury®) или с взаимопроникающими роторами (Intermix™), или смесителей непрерывного действия типа Ko-Kneader™, или смесителей двухшнекового или многошнекового типа, или экструдера с планетарными вальцами.

Эластомерная композиция, содержащая совулканизирующую композицию с) по настоящему изобретению, после вулканизации, как правило, имеет рост величины динамического модуля (G’) упругости при сдвиге при 70°С по отношению к базовой композиции, не содержащей совулканизирующую композицию с) по настоящему изобретению, составляющий, по меньшей мере, 10%, предпочтительно, по меньшей мере, 15%, рост величины СА1 (при растяжении кольца), составляющий, по меньшей мере, 20%, предпочтительно, по меньшей мере, 30%, и рост величины максимального крутящего момента МН (при использовании вискозиметра с пуансоном (MDR)), составляющий, по меньшей мере, 15%, предпочтительно, по меньшей мере, 20%.

Под цинковым комплексом с2), получаемым за счет взаимодействия между компонентами с3) и с4), подразумеваются соли, комплексы, аддукты и в целом возможные продукты, которые могут быть образованы посредством реакции обмена, кислотно-основной реакции или реакции комплексообразования между солью, оксидом или гидроксидом цинка и низшей (ди)тиодикарбоновой кислотой с формулой (I).

Взаимодействие компонентов с3) и с4) предпочтительно обеспечивают посредством смешивания, предпочтительно в присутствии эластомерного полимера Р2 и, возможно, пластификатора с5). Смешивание предпочтительно выполняют при высоких температурах, превышающих температуру окружающей среды (20°С-25°С), предпочтительно превышающих 40°С. Смешивание предпочтительно выполняют при температуре ниже 130°С.

Соединение с3) цинка, как правило, представляет собой соль, оксид или гидроксид цинка, предпочтительно выбранную (-ый) из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, более предпочтительно представляет собой оксид цинка.

Как правило, с3) и с4) размещают для взаимодействия в весовом соотношении, находящемся в диапазоне от 1:5 до 5:1, предпочтительно от 2:1 до 1:2, более предпочтительно - в весовом соотношении, составляющем приблизительно 1:1.

Соединение с3) цинка предпочтительно отличается большой удельной поверхностью, более предпочтительно представляет собой оксид цинка с большой удельной поверхностью.

Удельная поверхность соединения с3) цинка, предпочтительно оксида цинка, предпочтительно превышает 40 м2/г, более предпочтительно превышает 50 м2/г, еще более предпочтительно превышает 70 м2/г.

Одним примером оксида цинка, пригодного для композиции с) по настоящему изобретению, является Activox R80P, продаваемый компанией Innovadex, с удельной поверхностью, равной 80 м2/г.

Низшая (ди)тиодикарбоновая кислота с4) представляет собой соединение с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5.

В соединении с формулой (I) R, R1, R2, R3 предпочтительно выбраны из H и CH3, более предпочтительно являются одинаковыми и представляют собой Н, еще более предпочтительно все R, R1, R2, R3 представляют собой Н и n=2 (3,3-дитиодипропионовая кислота (ADTDP)), например соединение представляет собой ADTDP, продаваемую компанией Sigma Aldrich.

Для улучшения обрабатываемости совулканизирующей композиции с) может быть добавлен пластификатор с5), который, как правило, выбран из следующих: минеральных масел, растительных масел, синтетических масел или их смесей, таких как ароматическое масло, нафтеновое масло, фталаты, соевое масло или их смеси, предпочтительно парафинового масла с регулируемым содержанием ароматических соединений, такого как масло MES или TDAE или TRAE (аббревиатуры: MES - Mild Extraction Solvate (масло на основе среднеэкструдированных сольватов), TDAE - Treated Distillate Aromatic Extract (масло на основе обработанных дистиллятных ароматических экстрактов), TRAE - Treated Residual Aromatic Extract (масло на основе обработанных остаточных ароматических экстрактов), продаваемое Shell.

Количество пластификатора, как правило, находится в диапазоне от 0 массовых частей до приблизительно 70 массовых частей, предпочтительно от 0,1 до 20 массовых частей, более предпочтительно - от 5 до 15 массовых частей на 100 массовых частей эластомерного полимера.

Масло MES или TDAE предпочтительно используется в качестве пластифицирующего средства.

В предпочтительном варианте осуществления совулканизирующая композиция с) содержит

с1) по меньшей мере, один эластомерный полимер Р2,

с2) по меньшей мере, один цинковый комплекс, полученный посредством взаимодействия между:

с3) от 40 до 70 массовыми частями, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера Р2,

с4) от 40 до 70 массовыми частями, по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I) на 100 массовых частей эластомерного полимера Р2, и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора на 100 массовых частей эластомерного полимера Р2.

В предпочтительном варианте осуществления совулканизирующая композиция с) содержит

с1) по меньшей мере, один эластомерный полимер Р2,

с2) по меньшей мере, один цинковый комплекс, полученный посредством взаимодействия между:

с3) от 50 до 60 массовыми частями, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера Р2,

с4) от 50 до 60 массовыми частями, по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I) на 100 массовых частей эластомерного полимера Р2, и, возможно,

с5) от 0,1 до 20 массовых частей, предпочтительно от 5 до 15 массовых частей, по меньшей мере, одного пластификатора на 100 массовых частей эластомерного полимера Р2.

В предпочтительном варианте осуществления совулканизирующая композиция с) содержит

с1) по меньшей мере, один эластомерный полимер Р2,

с2) по меньшей мере, один цинковый комплекс, полученный посредством взаимодействия между:

с3) от 20 до 80 массовыми частями, по меньшей мере, одного соединения цинка, выбранного из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, предпочтительно оксида цинка, на 100 массовых частей эластомерного полимера Р2,

с4) от 20 до 80 массовыми частями - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I), в которой R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H и CH3, предпочтительно все представляют собой Н, более предпочтительно все представляют собой Н и n=2, и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей эластомерного полимера Р2.

В предпочтительном варианте осуществления совулканизирующая композиция с) содержит

с1) по меньшей мере, один эластомерный полимер Р2,

с2) по меньшей мере, один цинковый комплекс, полученный посредством взаимодействия между:

с3) от 40 до 70 массовыми частями, по меньшей мере, одного соединения цинка, выбранного из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, предпочтительно оксида цинка, на 100 массовых частей эластомерного полимера Р2,

с4) от 40 до 70 массовыми частями - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I), в которой R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H и CH3, предпочтительно все представляют собой Н, более предпочтительно все представляют собой Н и n=2, и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей эластомерного полимера Р2.

В предпочтительном варианте осуществления совулканизирующая композиция с) содержит

с1) по меньшей мере, один эластомерный полимер Р2,

с2) по меньшей мере, один цинковый комплекс, полученный посредством взаимодействия между:

с3) от 50 до 60 массовыми частями, по меньшей мере, одного соединения цинка, выбранного из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, предпочтительно оксида цинка, на 100 массовых частей эластомерного полимера Р2,

с4) от 50 до 60 массовыми частями - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I), в которой R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H и CH3, предпочтительно все представляют собой Н, более предпочтительно все представляют собой Н и n=2, и, возможно,

с5) от 5 до 15 массовых частей, по меньшей мере, одного пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей эластомерного полимера Р2.

В особо предпочтительном варианте осуществления совулканизирующая композиция с) содержит

с1) сополимер Р2 стирола и 1,3-бутадиена,

с2) по меньшей мере, один цинковый комплекс, полученный посредством взаимодействия между:

с3) от 50 до 60 массовыми частями оксида цинка с удельной поверхностью, превышающей 70 м2/г, на 100 массовых частей сополимера Р2,

с4) от 50 до 60 массовыми частями 3,3-дитиодипропионовой кислоты (ADTDP) на 100 массовых частей сополимера Р2, и

с5) от 5 до 15 массовых частей пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей сополимера Р2.

Дополнительный аспект настоящего изобретения относится к предшественнику d) совулканизирующей композиции с), который содержит:

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 20 до 80 массовых частей, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера Р2,

с4) от 20 до 80 массовых частей - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5, и, возможно,

с5) по меньшей мере, один пластификатор.

В одном варианте осуществления предшественник d) совулканизирующей композиции с) содержит:

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 40 до 70 массовых частей, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера Р2,

с4) от 40 до 70 массовых частей, по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I) на 100 массовых частей эластомерного полимера Р2 и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора на 100 массовых частей эластомерного полимера Р2.

В одном варианте осуществления предшественник d) совулканизирующей композиции с) содержит:

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 50 до 60 массовых частей, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера Р2,

с4) от 50 до 60 массовых частей, по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I) на 100 массовых частей эластомерного полимера Р2 и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора на 100 массовых частей эластомерного полимера Р2.

В одном варианте осуществления предшественник d) совулканизирующей композиции с) содержит:

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 20 до 80 массовых частей, по меньшей мере, одного соединения цинка, выбранного из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, предпочтительно оксида цинка, на 100 массовых частей эластомерного полимера Р2,

с4) от 20 до 80 массовых частей - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I), в которой R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H и CH3, предпочтительно все представляют собой Н, более предпочтительно все представляют собой Н и n=2, и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей эластомерного полимера Р2.

В одном варианте осуществления предшественник d) совулканизирующей композиции с) содержит:

с1) по меньшей мере, один поддающийся вулканизации, эластомерный полимер Р2,

с3) от 40 до 70 массовых частей, по меньшей мере, одного соединения цинка, выбранного из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, предпочтительно оксида цинка, на 100 массовых частей эластомерного полимера Р2,

с4) от 40 до 70 массовых частей - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I), в которой R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H и CH3, предпочтительно все представляют собой Н, более предпочтительно все представляют собой Н и n=2, и, возможно,

с5) от 0,1 до 20 массовых частей, по меньшей мере, одного пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей эластомерного полимера Р2.

В одном варианте осуществления предшественник d) совулканизирующей композиции с) содержит:

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 50 до 60 массовых частей, по меньшей мере, одного соединения цинка, выбранного из карбоната цинка, бикарбоната цинка, гидроксида цинка и оксида цинка, предпочтительно оксида цинка, на 100 массовых частей эластомерного полимера Р2,

с4) от 50 до 60 массовых частей - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной (ди)тиодикарбоновой кислоты с формулой (I), в которой R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H и CH3, предпочтительно все представляют собой Н, более предпочтительно все представляют собой Н и n=2, и, возможно,

с5) от 5 до 15 массовых частей, по меньшей мере, одного пластификатора, предпочтительно масла MES или TDAE, на 100 массовых частей эластомерного полимера Р2.

Эластомерный полимер Р2, используемый в предшественнике d) и/или в совулканизирующей композиции с) по настоящему изобретению, выбран из диеновых эластомерных полимеров, определенных выше.

В предшественнике d) совулканизирующей композиции с) эластомерный полимер Р2 предпочтительно выбран из цис-1,4-полиизопрена (натурального или синтетического, предпочтительно натурального каучука), 3,4-полиизопрена, полибутадиена (в частности, полибутадиена с высоким содержанием 1,4-цис-звеньев), возможно, галогенизированных сополимеров изопрена и изобутена, сополимеров 1,3-бутадиена и акрилонитрила, сополимеров стирола и 1,3-бутадиена, сополимеров стирола, изопрена и 1,3-бутадиена, сополимеров стирола, 1,3-бутадиена и акрилонитрила или их смесей, более предпочтительно он представляет собой сополимер стирола и 1,3-бутадиена.

При приготовлении совулканизирующей композиции с) используемый эластомерный полимер Р2 предпочтительно получают полимеризацией в эмульсии подобно Е-SBR1500, продаваемому компанией Lanxess.

Совулканизирующая композиция с) может быть получена посредством смешивания компонентов соответствующего предшественника d). Во время данного этапа смешивания соединение с3) цинка и (ди)тиодикарбоновая кислота с4) взаимодействуют и образуют стабильный продукт, а именно комплекс с2), который при нагреве при нормальных условиях смешивания и каландрирования больше не выделяет летучих раздражающих побочных продуктов, сохраняет характеристики сшивания и в случае его включения в эластомерные композиции, предназначенные для покрытия резиной усилительных элементов, также обладает высокой способностью к адгезионному сцеплению с усилительными элементами, в частности с металлическими усилительными элементами.

Следовательно, дополнительный аспект настоящего изобретения относится к технологическому процессу приготовления совулканизирующей композиции с), включающему

- подачу в смеситель предшественника d), содержащего

с1) по меньшей мере, один эластомерный полимер Р2,

с3) от 20 до 80 массовых частей, по меньшей мере, одного соединения цинка на 100 массовых частей эластомерного полимера Р2,

с4) от 20 до 80 массовых частей - на 100 массовых частей эластомерного полимера Р2, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5, и, возможно,

с5) по меньшей мере, один пластификатор,

при условии, что компоненты с1), с3), с4) и, возможно, с5) подают одновременно или последовательно,

- смешивание указанных компонентов при температуре расплавленной массы, составляющей менее 130°С,

- извлечение совулканизирующей композиции с).

Совулканизирующую композицию с), как правило, получают путем смешивания компонентов с1), с3), с4) и, возможно, с5), присутствующих вместе в предшественнике d) или добавляемых последовательно, в открытом смесителе типа смесителя с открытыми вальцами (“open-mill”) или закрытом смесителе типа смесителя с тангенциальными роторами (Banbury®) или с взаимопроникающими роторами (Intermix™), или в смесителях непрерывного действия типа Ko-Kneader™ или двухшнекового или многошнекового типа, или в экструдере с планетарными вальцами, предпочтительно в смесителе непрерывного действия.

Температуру, как правило, регулируют в особенности для избежания разложения (ди)тиодипропионовой кислоты на этапе добавления. Температура расплава предпочтительно не превышает 130°С на любом из этапов смешивания, и (ди)тиодипропионовую кислоту предпочтительно добавляют в зоне смесителя с более низкими температурами, которые предпочтительно ниже 100°С, более предпочтительно - ниже 60°С.

Как правило, продолжительность смешивания изменяется в зависимости от массы, от определенных ингредиентов и концентраций, от типа смесителя, от типа лопастей и т.д., но обычно она составляет менее 10 минут и, как правило, находится в диапазоне от 30 секунд до 4 минут в соответствии с установкой и используемым режимом.

Энергия, затрачиваемая на смешивание, как правило, находится в диапазоне от 50 до 300 кВт/ч. Добавление компонентов с1), с3), с4) и, возможно, с5) может быть одновременным, при этом их добавляют в виде предшественника d) (периодическое производство), возможно, при предварительной обработке полимера и последующем добавлении остальных ингредиентов, или последовательным (непрерывное производство), в частности, при добавлении и размягчении ингредиента с1), а именно полимера Р2, в первой зоне, предпочтительно при температуре, составляющей приблизительно 80°С, и последующем вводе остальных ингредиентов с3), с4) и в завершение, возможно, с5) при более низких температурах, предпочтительно составляющих приблизительно 40°С.

Температурный режим, энергия и продолжительности смешивания могут незначительно изменяться в зависимости, например, от типа используемых компонентов, от их количества, от типа смесителя, в особенности от профиля лопастей ротора и т.д., но, как правило, определение их находится в пределах возможностей, знаний и обычного опыта специалиста в данной области техники. Этап смешивания, как правило, продолжается до тех пор, пока не будет получена однородная масса с вязкостью по Муни ML (1+4), находящейся в диапазоне от 60 до 100, предпочтительно составляющей приблизительно 80.

Не желая быть связанным какой-либо определенной теорией, Заявитель полагает, что после термомеханической обработки ингредиентов с1) - с5) под воздействием энергии (ди)тиодикарбоновая кислота эффективно вводится в контакт с поверхностью тонкодисперсного оксида цинка и взаимодействует с ним на молекулярном уровне, в результате чего образуются продукты (аддукты, соли, комплексы). Эти продукты являются устойчивыми в достаточной степени для того, чтобы в самом смесителе и на возможном последующем этапе в каландре больше не происходило выделение раздражающих побочных продуктов разложения кислоты, и они одновременно сохраняют совулканизирующую активность, типичную для самих соединений.

Образование аддукта может быть проверено посредством ядерно-магнитного резонанса (ЯМР) и инфракрасного излучения (ИК) и, возможно, количественно оценено посредством использования определенных сигналов карбоксильной группы, образующей комплекс с оксидом цинка.

Стабилизирующее воздействие, оказываемое компонентами совулканизирующей композиции с), в частности, соединением цинка, на (ди)тиодикарбоновую кислоту, было проверено Заявителем посредством исследований термического разложения (десорбции) совулканизирующей композиции с), содержащей комплекс ADTDP:ZnO, по сравнению с химически чистой 3,3-дитиодипропионовой кислотой (ADTDP) и 3,3-дитиодипропионовой кислотой (ADTDP) на диоксиде кремния: при постепенном нагреве до 160°С только в случае совулканизирующей композиции с), содержащей комплекс ADTDP:ZnO, не было никаких поддающихся обнаружению выделений акриловой кислоты и 3-меркаптопропионовой кислоты для всего интервала температур.

Следовательно, совулканизирующая композиция с) по настоящему изобретению дополнительно отличается выделением соединений с формулой (I) и их летучих побочных продуктов, полученных из соединений с формулой (I), в частности из 3,3-дитиодипропионовой кислоты (ADTDP), в количествах, меньших, чем чувствительность (нижний предел обнаружения (LOD)) используемой аппаратуры обнаружения (методом газовой хроматографии - масс-спектрометрии (GC-MS)), когда указанную композицию подвергают нагреву до температуры 160°С в соответствии со способом, описанным в экспериментальной части.

Совулканизирующая композиция с) после завершения смешивания может быть предпочтительно превращена в гранулы, например экструдирована в качестве полуфабриката в виде листа или рулона, затем разрезана на хлопьевидные частицы, подлежащие добавлению к остальным компонентам при приготовлении поддающейся вулканизации, эластомерной композиции.

Другое преимущество совулканизирующей композиции с) заключается в том, что она больше не имеет липкости, демонстрируемой 3,3-дитиодипропионовой кислотой (ADTDP) и другими (ди)тиодикарбоновыми кислотами (I) по отношению к лопастям роторов в смесителях и к валкам каландра, когда (ди)тиодипропионовую (DTDP) кислоту добавляют отдельно в виде, в котором она не образует комплекс. Действительно, цинковые комплексы с2), получаемые посредством взаимодействия данных кислот с4) с формулой (I) с соединениями с3) цинка, хорошо диспергируются в полимерной фазе без прилипания к стенкам и к роторам смесителей, что обеспечивает явные преимущества с точки зрения равномерности и эффективности процесса смешивания. Кроме того, значительно снижается способность материала/ткани с резиновым покрытием к адгезионному сцеплению с валками каландра во время каландрирования армированных полуфабрикатов.

Соединения (с3) цинка предпочтительно адаптированы к их использованию в качестве стабилизаторов низших (ди)тиодикарбоновых кислот с формулой (I) (с4) в поддающихся вулканизации эластомерных композициях для шин. При таком применении соединение с3) цинка предпочтительно представляет собой оксид цинка, и дитиодикарбоновая кислота с4) предпочтительно представляет собой дитиодипропионовую кислоту.

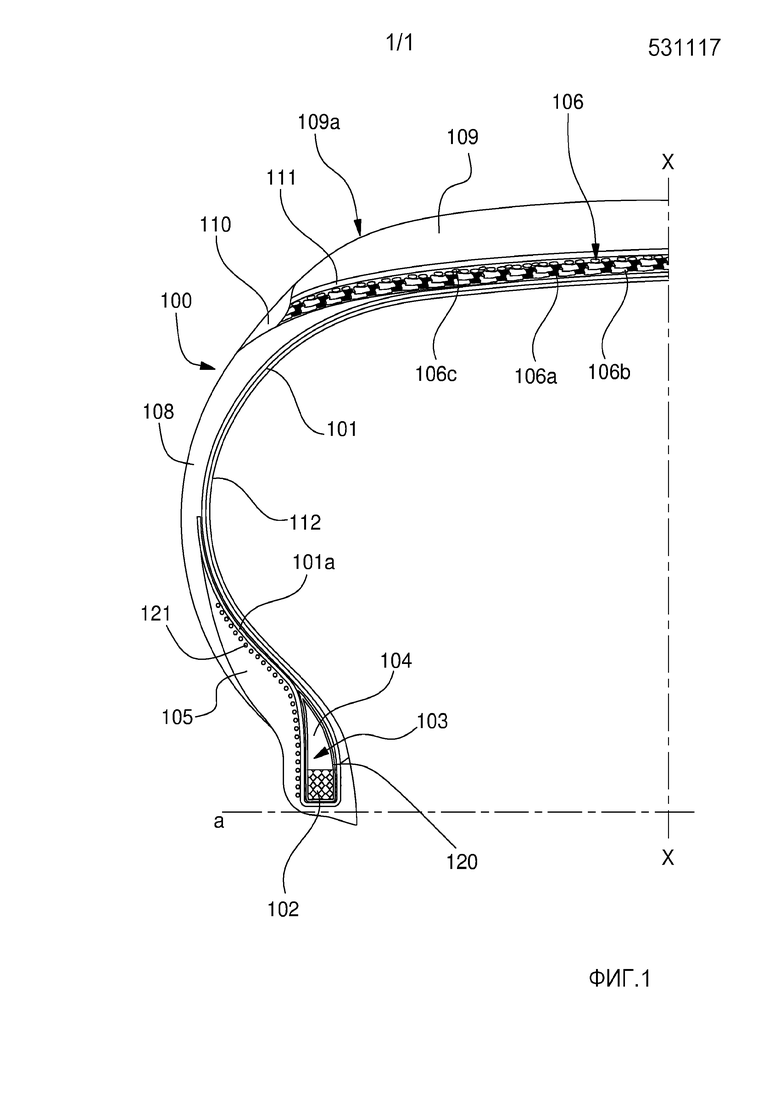

Описание шины будет приведено ниже со ссылкой на фиг.1, представленную только в качестве неограничивающего примера.

Фиг.1 иллюстрирует на половине радиального сечения шину для колес транспортных средств.

На фиг.1 «а» обозначает аксиальное направление и «Х» обозначает радиальное направление, в частности линия Х-Х обозначает экваториальную плоскость. Для простоты фиг.1 показывает только часть шины, при этом остальная не показанная часть является идентичной и расположена симметрично относительно экваториальной плоскости «Х-Х».

Шина 100 для четырехколесных транспортных средств содержит, по меньшей мере, один каркасный конструктивный элемент, содержащий, по меньшей мере, один слой 101 каркаса, имеющий соответственно противоположные концевые зоны, введенные в контактное взаимодействие с соответствующими удерживающими кольцевыми конструктивными элементами 102, называемыми сердечниками бортов, возможно, соединенными с наполнительным шнуром 104 борта. Зона шины, содержащая сердечник 102 борта и наполнительный шнур 104, образует бортовой конструктивный элемент 103, предназначенный для удерживания шины на соответствующем монтажном ободе, который не проиллюстрирован.

Каркасный конструктивный элемент обычно представляет собой каркасный конструктивный элемент радиального типа, то есть усилительные элементы данного, по меньшей мере, одного слоя 101 каркаса расположены в плоскостях, содержащих ось вращения шины и по существу перпендикулярных к экваториальной плоскости шины. Указанные усилительные элементы, как правило, образованы текстильными кордами, например вискозными, нейлоновыми, полиэфирными (например, полиэтиленнафталатными (PEN)). Каждый бортовой конструктивный элемент соединен с каркасным конструктивным элементом посредством загибания назад противоположных боковых краев данного, по меньшей мере, одного слоя 101 каркаса вокруг удерживающих кольцевых конструктивных элементов 102 так, чтобы образовать так называемые загнутые части 101а каркаса, как проиллюстрировано на фиг.1.

В одном варианте осуществления соединение между каркасным конструктивным элементом и бортовым конструктивным элементом может быть обеспечено посредством второго слоя каркаса (не представленного на фиг.1), наложенного в аксиальном направлении снаружи по отношению к первому слою каркаса.

Антиабразивная полоска 105, полученная посредством эластомерной композиции, расположена снаружи каждого бортового конструктивного элемента 103.

Каркасный конструктивный элемент соединен с брекерным конструктивным элементом 106, содержащим один или более слоев 106а, 106b брекера, расположенных с обеспечением их наложения друг на друга и на слой каркаса в радиальном направлении, имеющих, как правило, текстильные и/или металлические армирующие корды, включенные в слой вулканизированной эластомерной композиции, полученной путем вулканизации поддающейся вулканизации, эластомерной композиции, подобной описанной выше.

Поддающаяся вулканизации эластомерная композиция содержит, по меньшей мере, один эластомерный полимер Р1, по меньшей мере, один активный наполнитель а), по меньшей мере, одно вулканизирующее средство b) и совулканизирующую композицию с), полученную посредством смешивания

с1) по меньшей мере, одного эластомерного полимера Р2,

с2) по меньшей мере, одного цинкового комплекса, полученного за счет взаимодействия между:

с3) от 20 до 80 массовыми частями, по меньшей мере, одного соединения цинка на 100 массовых частей Р2 и

с4) от 20 до 80 массовыми частями - на 100 массовых частей Р2, - по меньшей мере, одной низшей (ди)тиодикарбоновой кислоты с формулой (I)

HOOC-CHR-CHR1-S(n)-CHR2-CHR3-COOH

(I),

в которой

n представляет собой целое число, выбранное из 1 и 2;

R, R1, R2, R3, одинаковые или отличающиеся друг от друга, выбраны из H, CH3 и C2H5.

Подобные армирующие корды могут иметь ориентацию с перекрещиванием относительно протяженности шины 100 вдоль окружности. Под направлением «вдоль окружности» подразумевается направление, в общем направленное вдоль направления вращения шины.