ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке испрашивается приоритет по предварительной заявке U.S. №61/577409, поданной 19 декабря 2011 г., раскрытие которой во всей своей полноте включено в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к термопластичным эластомерным композициям. Точнее, настоящее изобретение относится к термопластичным эластомерным композициям, содержащим соединения, которые действуют и как разбавитель, и как реакционноспособный пластификатор для термопласта, содержащегося в композиции.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к термопластичным эластомерным композициям, которые являются особенно подходящими для использования в шинах и в других областях применения каучука в промышленности, для упрочнения или в других случаях, в которых необходимы материалы, обладающие непроницаемостью.

В ЕР 0722850 В1 раскрыта обладающая низкой проницаемостью термопластичная эластомерная композиция, которая превосходна для использования в качестве герметизирующего слоя покрышек. Эта композиция содержит обладающий низкой проницаемостью термопласт, в котором диспергирован обладающий низкой проницаемостью каучук. В ЕР 0969039 А1 раскрыта аналогичная композиция и показано, что для обеспечения приемлемой долговечности полученной композиции необходим обладающий небольшим размером частиц каучук, диспергированный в термопласте.

Также приведены примеры использования термопластичного эластомера, содержащего каучук и термопласт, в качестве герметизирующего слоя покрышек. Однако эластичный материал, подобный раскрытому в этих публикациях, обычно обладает низкой теплостойкостью. Если температура плавления содержащегося в композиции термопластичного материала ниже температуры вулканизации покрышки, то при извлечении диафрагмы для вулканизации из покрышки в конце цикла вулканизации внутренняя поверхность покрышки может содержать дефекты вследствие прилипания содержащегося в композиции термопластичного материала к диафрагме для вулканизации.

Регулирование разности вязкостей двух разных материалов также считается важным, поскольку разность вязкостей влияет на размер частиц диспергированного каучука. Известно, что для обеспечения необходимого уменьшения вязкости в композицию добавляют пластификатор. Самым широко использующимся пластификатором является бутилбензилсульфонамид (ББСА). Однако при использовании ББСА в качестве пластификатора ББСА не связывается с термопластичной смолой, содержащейся в композиции, или не прививается к ней, и известно, что при последующем нагревании и последующей переработке термопластичного эластомера несвязанный ББСА испаряется. Такое испарение ББСА может привести к нежелательным пятнам на поверхности продукта, это явление также известно, как "помутнение", и, хотя это и не ухудшает рабочие характеристики продукта, но приводит к неудовлетворительному внешнему виду и создается впечатление бракованного продукта. Кроме того, необходимо уменьшить количество летучих веществ, которые выделяются в атмосферу в ходе последующих операций с использованием термопластичного эластомера.

Для этого авторы настоящего изобретения ранее пытались уменьшить количество ББСА, использующегося в качестве пластификатора в термопластичных эластомерных композициях. Полученные композиции включали меньшее количество содержащих ББСА летучих органических соединений и обладали неожиданно хорошей текучестью. Температура плавления новых композиций также была выше, что является необходимой характеристикой. Не произошло ухудшение технических характеристик. Однако до настоящего изобретения попытки полностью исключить ББСА из обогащенных эластомером композиций оказались безуспешными, поскольку не происходило обращение фазы содержащегося в композиции эластомерного компонента и в матрице термопластичной смолы не образовывалась диспергированная фаза и полученная композиция была слишком мягкой. Для обеспечения необходимого обращения фаз в ходе смешивания композиции содержание ББСА в композиции должно быть небольшим, примерно 2,5 мас.% в пересчете на полную массу композиции. Настоящее изобретение относится к уменьшению количества ББСА и предпочтительно исключению ББСА и, в частности, несвязанных сульфонамидов из состава композиции.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термопластичной эластомерной композиции, обладающей улучшенными характеристиками по сравнению с известными ранее аналогичными композициями.

Настоящее изобретение относится к динамически вулканизированному расплаву, включающему по меньший мере один эластомер, содержащий изобутилен, по меньшей мере одну термопластичную смолу и функционализированный ангидридом олигомер, привитый к термопластичной смоле. Эластомер находится в расплаве в виде фазы вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы, и расплав в основном не содержит каких-либо сульфонамидов.

В настоящем изобретении олигомер может быть выбран из группы, включающей алкильный, арильный и алкенильный олигомер. Олигомер предпочтительно обладает молекулярной массой, находящейся в диапазоне от 500 до 2500.

В настоящем изобретении функционализированный ангидридом олигомер содержится в расплаве в количестве, находящемся в диапазоне от 2 до 30 ЧПК в пересчете на количество находящегося в расплаве эластомера, содержащего изобутилен.

Кроме того, раскрыт и применим в любом варианте осуществления настоящего изобретения тот факт, что термопластичная смола обладает относительной вязкостью, равной не более 3,9. Сплав может содержать смесь термопластичных смол, где разные термопластичные смолы обладают разными относительными вязкостями, но при этом относительная вязкость смеси равна не более 3,9. Предпочтительно, если относительная вязкость термопластичной смолы, представляющей собой отдельный компонент или смесь смол, составляет не менее 2,0. Термопластичными смолами, применимыми в вариантах осуществления, могут быть сополимеры или гомополимеры.

Кроме того, в настоящем изобретении раскрыт и применим в любом варианте осуществления настоящего изобретения тот факт, что эластомером может быть галогенированный бутильный каучук или полимер, состоящий из звеньев, образованных из изобутилена, и звеньев, образованных из алкилстирола. Полимер, состоящий из звеньев, образованных из изобутилена, и звеньев, образованных из алкилстирола, предпочтительно пара-метилстирола, может быть галогенированным. В любом варианте осуществления, если эластомером является полимер, состоящий из звеньев, образованных из изобутилена, и алкилстирола, то полимер содержит от 7 до 12 мас.% алкилстирола, предпочтительно пара-метилстирола. В любом варианте осуществления эластомер может содержать от 1,0 до 1,5 мол.% галогена; галогеном может быть бром или хлор.

Кроме того, в настоящем изобретении раскрыт и применим в любом варианте осуществления настоящего изобретения тот факт, что расплав представляет собой обогащенный эластомером компаунд, где эластомер содержится в расплаве в количестве, находящемся в диапазоне от 55 до 90 мас.%. Присутствие в таких обогащенных эластомером компаундах функционализированного ангидридом олигомера, который привит к термопластичной смоле, способствует эффективному увеличению количества термопластичной составляющей, содержащейся в расплаве, и способствует тому, что происходит преобразование фазы преобладающего в расплаве компонента, т.е. эластомера, в результате чего эластомер находится в виде дискретной фазы внутри непрерывной фазы термопластичной смолы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет описано в качестве примера и со ссылкой на прилагаемые чертежи, на которых представлено следующее:

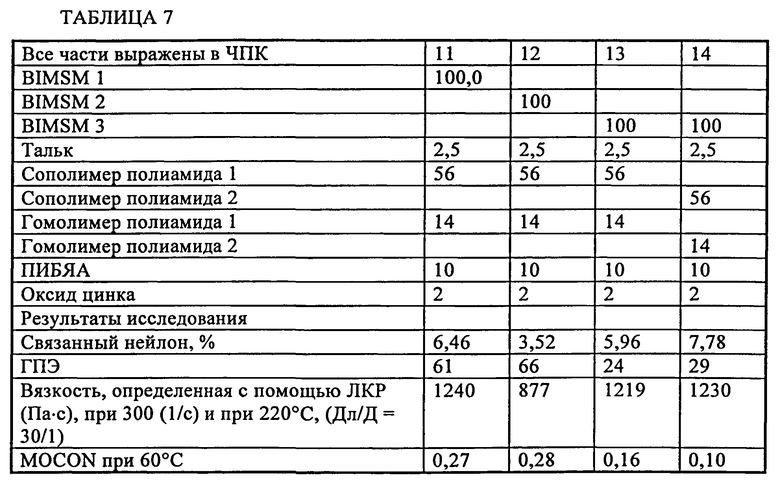

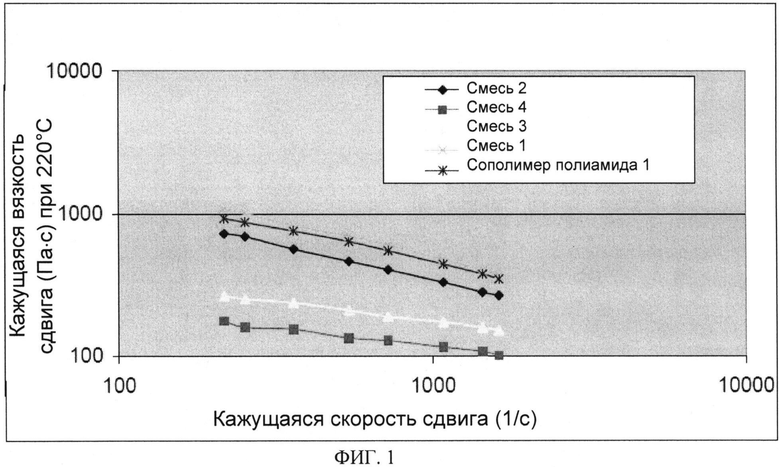

На фиг. 1 приведен график зависимости вязкости от сдвигового усилия для двухкомпонентных систем, содержащих полиамиды и ФАО (функционализированные ангидридом олигомеры), и

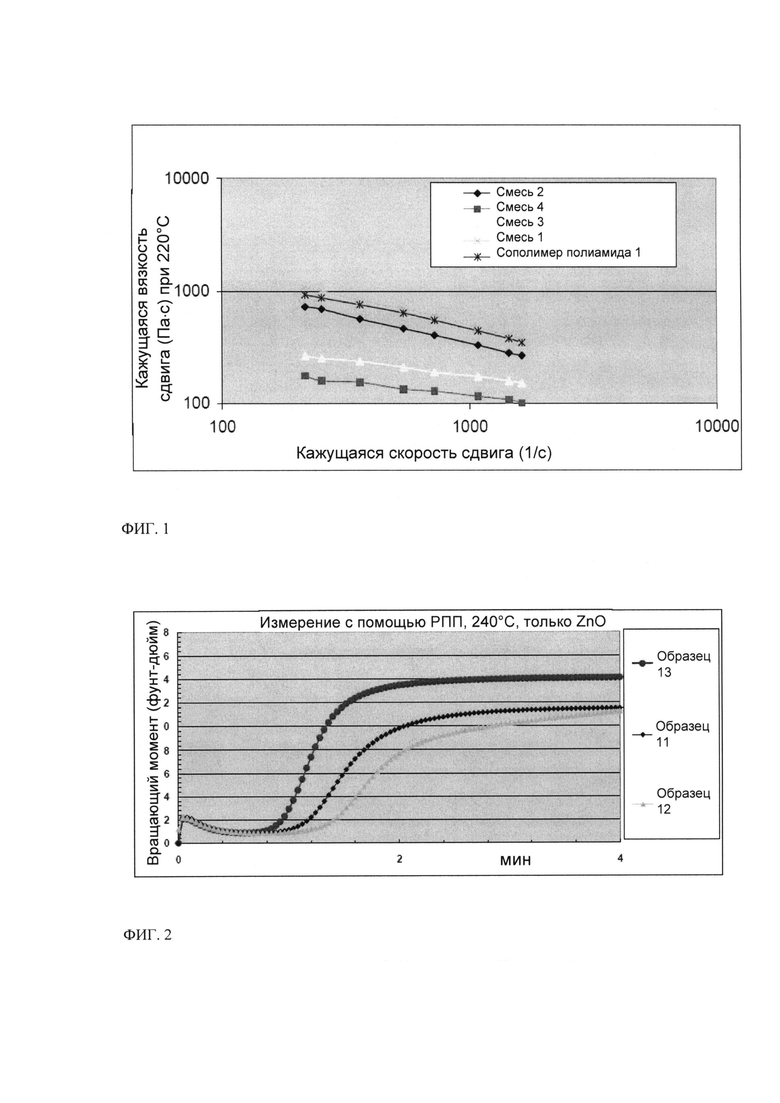

На фиг. 2 приведены полученные с помощью РПП (реометр с подвижным пуансоном) графики зависимости упругого вращающего момента от времени вулканизации раскрытых компаундов при повышенной температуре, равной 240°С.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термопластичной эластомерной композиции, которая включает эластомер, содержащийся в композиции в виде отдельных доменов, находящихся в матрице термопластичной смолы, что обеспечивает необходимую морфологию, комбинацию ангидридов, таких как ангидрид полиизобутиленянтарной кислоты, и в композиции содержится по меньшей мере одна обладающая средней вязкостью термопластичная смола, предпочтительно полиамид. Такая комбинация содержащихся в композиции добавок позволяет исключить из состава термопластичного эластомера содержащие сульфонамид пластификаторы; таким образом, композиция в основном не содержит сульфонамиды, где "в основном не содержит" определено, как содержание сульфонамида, равное менее 100 част./млн. по массе. В частности, это позволяет исключить ББСА из состава композиции, при обеспечении необходимой морфологии. Кроме того, согласно изобретению установлено, что для обеспечения наилучшего баланса основных рабочих характеристик; а именно, непроницаемости и податливости при низкой температуре, предпочтительно использовать эластомер, образованный из заданного количества стирольных компонентов, и необязательно с заданным содержанием галогена.

Ниже описаны различные конкретные варианты осуществления, модификации и примеры осуществления настоящего изобретения, включая предпочтительные варианты осуществления и определения, которые использованы в настоящем изобретении для разъяснения заявленного изобретения. Хотя тщательно описаны иллюстративные варианты осуществления, следует понимать, что очевидны разные другие модификации и специалист в данной области техники легко может их осуществить без отклонения от сущности и объема настоящего изобретения. При определении нарушений прав объем "настоящего изобретения" определяется любым одним или большим количеством пунктов прилагаемой формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны указанным.

Определения

Определения, использующиеся в описании изобретения, приведены ниже.

Полимер можно использовать для обозначения гомополимеров, сополимеров, интерполимеров, тройных сополимеров и т.п. Аналогичным образом, сополимер может означать полимер, содержащий по меньшей мере два мономера, необязательно с другими мономерами. Если полимер указан, как содержащий мономер, то мономер содержится в полимере в полимеризованной форме мономера или в форме производного мономера (т.е. мономерного звена). Однако для удобства обозначения выражение "содержащий (соответствующий) мономер" и т.п. используют в качестве краткой формы. Аналогичным образом, если компоненты катализатора описаны, как содержащие нейтральные стабильные формы компонентов, специалист с общей подготовкой в данной области техники должен понимать, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

Эластомер означает любой полимер или композицию полимеров, согласующуюся с определением, приведенным в стандарте ASTM D1566: "материал, который способен возвращаться в исходное состояние после значительных деформаций и может быть модифицирован или уже модифицирован с переходом в состояние, в котором он в основном нерастворим, если он вулканизирован (но может набухать), в растворителе". Эластомеры также часто называют каучуками; термин эластомер и термин каучук можно использовать в настоящем изобретении взаимозаменяемым образом.

Термин "ЧПК" означает количество частей в пересчете на 100 частей каучука или "части", и является мерой, обычной в данной области техники, причем содержания компонентов композиции определяют в пересчете на полное содержание всех эластомерных компонентов. Полное количество ЧПК или частей для всех компонентов каучука, независимо от того, содержатся ли в данной рецептуре 1, 2, 3 или большее количество различных компонентов каучука, всегда определяется, как 100 ЧПК. Содержание всех других не являющихся каучуком компонентов определяют в пересчете на 100 частей каучука и выражают в ЧПК. Таким образом легко сопоставить, например, содержания вулканизирующих средств или наполнителя и т.п. в разных композициях, содержащих одинаковое относительное количество каучука без необходимости пересчитывать выраженное в процентах содержание каждого компонента после изменения содержания только одного или большего количества компонентов.

Изоолефин означает любой олефиновый мономер, содержащий по меньшей мере один атом углерода, у которого имеются два заместителя. Мультиолефин означает любой мономер, содержащий две или большее количество двойных связей. В предпочтительном варианте осуществления мультиолефином может быть любой мономер, содержащий две сопряженные двойные связи, такой как сопряженный диен, такой как изопрен.

Эластомер или полимер на основе изобутилена означает эластомеры или полимеры, содержащие по меньшей мере 70 мол.% повторяющихся звеньев, образованных из изобутилена.

Эластомер

Эластомерные композиции, применимые в настоящем изобретении, включают смесь мономеров, эта смесь содержит по меньшей мере (1) С4-С7-изоолефиновый мономерный компонент и (2) мультиолефиновый мономерный компонент. Изоолефин содержится в количестве, находящемся в диапазоне от 70 до 99,5 мас.% в пересчете на полное содержание мономеров, в любом варианте осуществления или от 85 до 99,5 мас.% в любом варианте осуществления. Образованный из мультиолефина компонент содержится в количестве, находящемся в диапазоне от 30 до примерно 0,5 мас.%, в любом варианте осуществления или от 15 до 0,5 мас.% в любом варианте осуществления, или от 8 до 0,5 мас.% в любом варианте осуществления.

Изоолефин представляет собой соединение C4-C7, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой С4-С14-мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие полимеризующиеся мономеры, такие как стирол и дихлорстирол, также применимы для гомолимеризации или сополимеризации в бутильных каучуках.

Предпочтительные эластомеры, применимые при практическом осуществлении настоящего изобретения, включают сополимеры на основе изобутилена. Как определено выше, эластомер или полимер на основе изобутилена означает эластомер или полимер, содержащий по меньшей мере 70 мол.% повторяющихся звеньев, образованных из изобутилена, и по меньшей мере один другой тип полимеризующихся звеньев. Сополимер на основе изобутилена может быть или не быть галогенированным.

В любом варианте осуществления настоящего изобретения эластомер может представлять собой эластомер типа бутильного каучука или типа бутильного каучука, обладающего разветвленной цепью, предпочтительно галогенированные модификации этих эластомеров. Применимыми эластомерами являются ненасыщенные бутильные каучуки, такие как сополимеры олефинов или изоолефинов и мультиолефинов. Неограничивающими примерами ненасыщенных эластомеров, применимых в способе и композиции, предлагаемых в настоящем изобретении, являются сополимер изобутилена и изопрена, полиизопрен, полибутадиен, полиизобутилен, сополимер стирола и бутадиена, натуральный каучук, звездообразно разветвленный бутильный каучук и их смеси. Эластомеры, применимые в настоящем изобретении, можно получить по любой подходящей методике, известной в данной области техники, и при этом настоящее изобретение не ограничивается конкретным способом получения эластомера. Бутильный каучук, предлагаемый настоящем изобретении, получают по реакции изобутилена с составляющем от 0,5 до 8 мас.% количеством изопрена, или по реакции изобутилена с составляющем от 0,5 до 5,0 мас.% количеством изопрена; остальной выраженной в мас.% частью полимера является изобутилен.

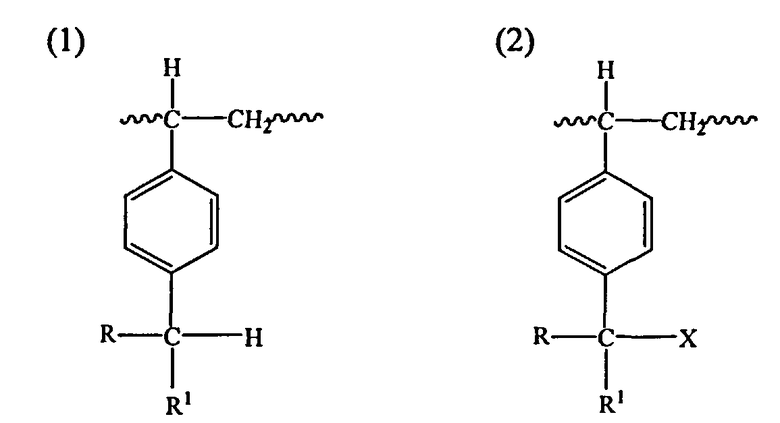

Эластомерные композиции, предлагаемые в настоящем изобретении, также могут содержать по меньшей мере один статистический сополимер, включающий С4-С7-изоолефин, и алкилстирольный сомономер. Изоолефин может быть выбран из любых приведенных С4-С7-изоолефиновых мономеров и предпочтительно, если им является изомоноолефин, и в любом варианте осуществления им может являться изобутилен. Алкилстиролом может быть пара-метилстирол, содержащий не менее 80%, альтернативно не менее 90 мас.% пара-изомера. Статистический сополимер может необязательно включать функционализированные интерполимеры. Функционализированные интерполимеры содержат по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях; замещающей группой может являться бензильный галоген или какая-либо другая функциональная группа. В любом варианте осуществления полимером может быть статистический эластомерный сополимер С4-С7-α-олефина и алкилстирольного сомономера. Алкилстирольным сомономером может быть пара-метилстирол, содержащий не менее 80%, альтернативно, не менее 90 мас.% пара-изомера. Статистический сомономер может необязательно включать функционализированные интерполимеры, в которых по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях, содержат бензильный галоген или какую-либо другую функциональную группу. Типичные материалы любого варианта осуществления можно охарактеризовать, как полимеры, содержащие указанные ниже мономерные звенья, статистически распределенные вдоль полимерной цепи:

где R и R1 независимо обозначают водород, низш. алкил, такой как С1-С7-алкил и первичные или вторичные алкилгалогениды, и Х обозначает функциональную группу, такую как галоген. В одном варианте осуществления R и R1 оба обозначают водород. До 60 мол.% пара-замещенного стирола, содержащегося в структуре статистического полимера, может представлять собой указанную выше функционализированную структуру (2) в любом варианте осуществления. Альтернативно, в любом варианте осуществления от 0,1 до 5 мол.% или от 0,2 до 3 мол.% содержащегося пара-замещенного стирола может представлять собой указанную выше функционализированную структуру (2).

Функциональная группа Х может представлять собой галоген или какую-либо другую функциональную группу, которую можно ввести путем нуклеофильного замещения бензильного галогена другими группами, такими как карбоксигруппы, соли карбоксигрупп, сложноэфирные группы, амидные и имидные группы; гидроксигруппы; алкоксигруппы; феноксигруппы; тиогруппы; простые тиоэфирные группы; ксантатные группы; цианидные группы; цианогруппы; аминогруппы и их смеси. В патенте US №5162445 подробнее описаны эти функционализированные изоолефиновые сополимеры, методики их получения, методики введения функциональных групп и вулканизации.

В любом варианте осуществления эластомер включает статистические полимеры изобутилена и от 0,5 до 20 мол.% пара-метилстирола, в котором до 60 мол.% замещающих метальных групп, содержащихся в бензильном кольце, функционализированы галогеном, таким как бром или хлор, карбоксигруппой или сложноэфирной группой.

В любом варианте осуществления функциональные группы выбраны так, чтобы, когда полимерные компоненты смешивают при высокой температуре, они могли взаимодействовать с функциональными группами, содержащимися в матричном полимере, или образовывать с ними полярные связи, например, с карбоксигруппой, аминогруппой или гидроксигруппой.

Бромированные сополимеры изобутилена с п-метилстиролом, "BIMSM", применимые в настоящем изобретении, обычно содержат от 0,1 до 5 мол.% бромметилстирольных групп в пересчете на полное содержание звеньев, образованных из мономеров, в сополимере. В любом варианте осуществления настоящего изобретения, в котором используют BIMSM, содержание бромметильных групп составляет от 0,5 до 3,0 мол.% или от 0,3 до 2,8 мол.%, или от 0,4 до 2,5 мол.%, или от 0,5 до 2,0 мол.%, где для задач настоящего изобретения предпочтительный диапазон может быть образован любой комбинацией любого верхнего предельного значения с любым нижним предельным значением. Кроме того, в контексте настоящего изобретения полимер BIMSM содержит или от 1,0 до 2,0 мол.% бромметильных групп, или от 1,0 до 1,5 мол.% бромметильных групп. В другом представлении типичные полимеры BIMSM, применимые в настоящем изобретении, содержат от 0,2 до 10 мас.% брома в пересчете на массу полимера или от 0,4 до 6 мас.% брома, или от 0,6 до 5,6 мас.% брома. Применимые полимеры BIMSM могут в основном не содержать галогена в кольце или галогена в основной цепи полимера. В любом варианте осуществления статистический полимер представляет собой полимер звеньев, образованных из С4-С7-изоолефина (или изомоноолефина), звеньев, образованных из пара-метилстирола, и звеньев, образованных из пара-(галогенметилстирола), где звенья, образованные из пара-(галогенметилстирола), содержатся в полимере в количестве, составляющем от 0,5 до 2,0 мол.% в пересчете на полное количество пара-метилстирола, и где звенья, образованные из пара-метилстирола, содержатся в количестве, составляющем от 5 до 15 мас.% или от 7 до 12 мас.% в пересчете на полную массу полимера. В любом варианте осуществления пара-(галогенметилстирол) представляет собой пара-(бромметилстирол).

Термопластичная смола

Для задач настоящего изобретения термопласт (альтернативно называющийся термопластичной смолой) означает термопластичный полимер, сополимер или их смесь, обладающую модулем Юнга, равным более 200 МПа при 23°С. Смола должна обладать температурой плавления, равной от примерно 170°С до примерно 260°С, предпочтительно менее 260°С, и наиболее предпочтительно менее, чем примерно 240°С. В обычном определении тсрмопласт означает синтетическую смолу, которая размягчается при нагревании и восстанавливает свои исходные характеристики при охлаждении.

Такие термопластичные смолы можно использовать по отдельности или в комбинации и они обычно содержат азот, кислород, галоген, серу или другие группы, способные взаимодействовать с ароматическими функциональными группами, такие как галогенидные или кислотные группы. Подходящие термопластичные смолы включают смолы, выбранные из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксидные смолы (ПФО), полифениленсульфидные смолы (ПФС), полистирольные, стирол-акрилонитрильные смолы (САН), смолы, содержащие сополимер стирол-малеиновый ангидрид (СМА), смолы, содержащие ароматические поликетоны (ПЭЭК (простой полиэфирэфиркетон), PED и ПЭКК (простой полиэфиркетонкетон)) и смолы, содержащие сополимеры этилена (ЭВА (этилена с винилацетатом) или EVOH (этилена с виниловым спиртом)), и их смеси.

Подходящие полиамиды (нейлоны) включают кристаллические или смолообразные, обладающие высокой молекулярной массой твердые полимеры, включая сополимеры и тройные сополимеры, содержащие повторяющиеся амидные звенья в полимерной цепи. Полиамиды можно получить путем полимеризации одного или большего количества эпсилон-лактамов, таких как капролактам, пирролидон, лауриллактам и аминоундекановый пактам, или аминокислоты, или путем конденсации двухосновных кислот и диаминов. Подходящими являются волокнообразующие и использующиеся для формования типы нейлонов. Примерами таких полиамидов являются поликапролактам (нейлон-6), полилауролактам (нейлон-12), полигексаметилендипамид (нейлон-66), полигексаметиленазеламид (нейлон-69), полигексаметиленсебакамид (нейлон-610), полигексаметиленизофталамид (нейлон-6, IP) и продукт конденсации 11-аминоаминоундекановой кислоты (нейлон-11). При практическом осуществлении настоящего изобретения можно с успехом использовать имеющиеся в продаже полиамиды, причем предпочтительными являются линейные кристаллические полиамиды, обладающие температурой размягчения или температурой плавления, равной от 160 до 260°С.

Подходящие сложные полиэфиры, которые можно использовать, включают продукты реакций полимеризации одного или смеси эфиров или ангидридов алифатических или ароматических поликарбоновых кислот и одного или смеси диодов. Примеры подходящих полиэфиров включают поли(транс-1,4-циклогексилен-С2-С6-алкандикарбоксилаты), такие как поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипат); поли(цис- или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат; поли(С2-С4-алкилентерефталаты), такие как полиэтилентерефталат и политетраметилентерефталат; поли(С2-С4-алкиленизофталаты), такие как полиэтиленизофталат и политетраметиленизофталат, и аналогичные материалы. Предпочтительные сложные полиэфиры образованы из ароматических дикарбоновых кислот, таких нафтеновая или фталевая кислота, и С2-С4-диолов, таких как полиэтилентерефталат и полибутилентерефталат. Предпочтительные сложные полиэфиры обладают температурой плавления, находящейся в диапазоне от 160 до 260°С.

Смолы поли(фениленового эфира) (ПФЭ), которые можно использовать в контексте настоящего изобретения, являются хорошо известными имеющимися в продаже материалами, полученными путем полимеризации алкилзамещенных фенолов, проводимой по методике окислительного сочетания. Они обычно представляют собой линейные аморфные полимеры, обладающие температурой стеклования, находящейся в диапазоне от 190 до 235°С.

Смолы, содержащие сополимеры этилена, применимые в настоящем изобретении, включают сополимеры этилена и ненасыщенных сложных эфиров низш. карбоновых кислот, а также самих карбоновых кислот. В частности, можно использовать сополимеры этилена и винилацетата или алкилакрилаты, например, метилакрилат и этилакрилат. Эти сополимеры этилена обычно содержат от примерно 60 до примерно 99 мас.% этилена, предпочтительно от примерно 70 до примерно 95 мас.% этилена, более предпочтительно от примерно 75 до примерно 90 мас.% этилена. Выражение "смолы, содержащие сополимеры этилена", при использовании в настоящем изобретении обычно означает сополимеры этилена и ненасыщенных эфиров низш. (С1-С4)-монокарбоновых кислот и самих кислот; например, акриловой кислоты, сложных виниловых эфиров или алкилакрилатов. Оно также означает и "ЭВА" и "EVOH", которые означают сополимеры этилен-винилацетат и их гидролизованные аналоги, этиленвиниловые спирты.

Термопластичная эластомерная композиция

По меньшей мере один из любых указанных выше эластомеров смешивают с по меньшей мере одним из любых указанных выше термопластов с получением динамически вулканизированного расплава. Термин "динамическая вулканизация" при использовании в настоящем изобретении означает методику вулканизации, в которой вулканизируемый эластомер вулканизируют в присутствии термопласта при условиях высокого сдвигового усилия и повышенной температуры. В результате в вулканизируемом эластомере одновременно образуются сшивки и он предпочтительно диспергируется в виде частиц субмикронного размера "микрогеля" в термопласте. Полученный материал часто называется динамически вулканизированный расплав ("ДВР").

Динамическую вулканизацию проводят путем перемешивания ингредиентов при температуре равной или выше температуры вулканизации эластомера, а также при температуре выше температуры плавления термопластичного компонента, с использованием такого оборудования, как вальцовые мельницы, смесители Banbury™, смесители непрерывного действия, месильные машины или смешивающие экструдеры, например, месильная машина "Бусс", двух- или многошнековые экструдеры. Уникальной характеристикой динамически вулканизированных композиций является следующая: несмотря на то, что эластомерный компонент может быть полностью вулканизирован, композиции можно подвергать обработке и повторной обработке по обычным методикам обработки термопластов, таким как раздувка в пленку, экструзия, литье под давлением, компрессионное формование и т.п. Отходы или остатки также можно собрать и повторно обработать; специалисты в данной области техники должны понимать, что отходы обычного эластомерного термореактивного материала, содержащего только эластомерный полимер, невозможно легко повторно обработать вследствие наличия сшивок в вулканизированном полимере.

Предпочтительно, если термопластичная смола может содержаться в количестве, находящемся в диапазоне от примерно 10 до 98 мас.%, предпочтительно от примерно 20 до 95 мас.%, эластомер может содержаться в количестве, находящемся в диапазоне от примерно 2 до 90 мас.%, предпочтительно от примерно 5 до 80 мас.% в пересчете на смесь полимеров. В случае смесей, обогащенных эластомером, количество термопластичной смолы в смеси полимеров находится в диапазоне от 45 до 10 мас.% и эластомер содержится в количестве, составляющем от 90 до 55 мас.%.

Эластомер может содержаться в композиции в количестве, равном не более 90 мас.% в любом варианте осуществления или не боле 80 мас.% в любом варианте осуществления, или не боле 70 мас.% в любом варианте осуществления. В настоящем изобретении эластомер может содержаться в композиции в количестве, равном не менее 2 мас.% и не менее 5 мас.% в другом варианте осуществления, и не менее 5 мас.% в еще одном варианте осуществления, и не менее 10 мас.% в еще одном варианте осуществления. Предпочтительный вариант осуществления может включать любую комбинацию любого выраженного в мас.% верхнего предельного значения с любым выраженным в мас.% нижним предельным значением.

При получении ДВР другие материалы можно смешать с эластомером или термопластом до объединения эластомера и термопласта в блендере или их можно добавить к смеси во ходе объединения или после того, как термопласт и эластомер добавляют друг к другу. Эти другие материалы можно добавлять для облегчения получения ДВР или обеспечения необходимых физических свойств ДВР. Такие дополнительные материалы включают, но не ограничиваются только ими, вулканизирующие средства, средства, обеспечивающие совместимость, средства, увеличивающие объем, полиамидные олигомеры или обладающий низкой молекулярной массой полиамид, и другие смазывающие вещества, описанные в US 8021730 В2, который включен в настоящее изобретение в качестве ссылки.

Применительно к эластомерам, предлагаемым в настоящем изобретении, "вулканизация" означает химическую реакцию, при которой происходит образование связей или сшивок между полимерными цепями эластомера. Вулканизацию эластомера обычно проводят путем введения вулканизирующих средств и/или ускорителей, при этом вся смесь таких компонентов называется вулканизирующей системой или вулканизирующим комплексом.

Подходящие вулканизирующие средства включают серу, оксиды металлов, металлоорганические соединения, радикальные инициаторы. Типичными вулканизирующими средствами являются ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Эти оксиды металлов можно использовать по отдельности или в комбинации с комплексами стеаратов металлов (например, стеараты Zn, Ca, Mg и Al), или со стеариновой кислотой или другими органическими кислотами и серусодержащим соединением или алкил- или арилпероксидным соединением, или диазосодержащими инициаторами свободнорадикальной полимеризации. Если используют пероксиды, то использующимся пероксидным вспомогательным средством может быть средство, обычно использующееся в данной области техники. Можно избежать использования пероксидного вулканизирующего средства, если термопластичная смола является такой, что присутствие пероксида может вызвать сшивку термопластичной смолы.

Как указано выше, для получения вулканизирующего комплекса к вулканизирующему средству можно добавить ускорители. Подходящие ускорители вулканизации включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и т.п. В данной области техники известны многочисленные ускорители и они включают, но не ограничиваются только ими, следующие: стеариновую кислоту, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4′-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), 2,2′-бензотиазилдисульфид (MBTS), дигидрат динатриевой соли гексаметилен-1,6-бистиосульфата, 2-(морфолинотио)бензотиазол (MBS или MOR), композиции, содержащие 90% MOR и 10% MBTS (MOR90), N-трет-бутил-2-бензотиазол сульфенамид (ТББС) и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ), N,N′-диэтилтиомочевину.

В любом варианте осуществления настоящего изобретения по меньшей мере одно вулканизирующее средство обычно содержится в количестве, составляющем от примерно 0,1 до примерно 15 ЧПК; альтернативно, от примерно 1,0 до примерно 10 ЧПК, или от примерно 1,0 до 3,0 ЧПК, или от примерно 1,0 до 2,5 ЧПК. Если используют только одно вулканизирующее средство, то им предпочтительно является оксид металла, такой как оксид цинка.

В одном варианте осуществления ДВР, поскольку эластомер должен находиться в термопластичном домене в виде отдельных частиц, добавление вулканизирующих средств и температурный профиль компонентов корректируют таким образом, чтобы обеспечить развитие необходимой морфологии. Таким образом, если получении ДВР включает несколько стадий смешивания, то вулканизирующее средство можно добавлять на более ранней стадии, на которой получают только эластомер. Альтернативно, вулканизирующее средство можно добавлять непосредственно перед объединением эластомера и термопластичной смолы или даже после того, как термопласт расплавляют и смешивают с каучуком. Несмотря на то, что предпочтительной морфологией является морфология, представляющая собой отдельные частицы каучука, находящиеся в непрерывной термопластичной матрице, настоящее изобретение не ограничивается только этой морфологией и в его объем также могут входить морфологии, представляющие собой непрерывные фазы эластомера и термопласта. Однако любые обладающие небольшим размером включения термопластичной смолы в эластомере предпочтительно "должны быть однородными в ДВР.

Сведение к минимуму разности вязкостей эластомерного компонента и компонента термопластичной смолы в ходе перемешивания и/или переработки способствует равномерному смешиванию и обеспечивает тонкодисперсную морфологию, что способствует значительному улучшению механических характеристики смеси, а также обеспечению необходимых характеристик проницаемости. Однако в результате активации течения и снижения вязкости при сдвиге внутренние характеристики эластомерных полимеров, уменьшенные значения вязкостей эластомерных полимеров при повышенных температурах и скорости сдвига, возникающие при смешивании, являются намного более выраженными, чем уменьшение вязкости термопластичного компонента, с которым смешивают эластомер. Для получения ДВР, обладающего приемлемым размером частиц дисперсии эластомера, необходимо уменьшить разность вязкостей материалов.

Компоненты, использующиеся ранее для обеспечения совместимости вязкостей эластомерного и термопластичного компонентов, включают обладающие низкой молекулярной массой полиамиды, полимеры с привитым малеиновым ангидридом, обладающие молекулярной массой порядка 10000 или более, сополимеры, содержащие метакрилат, третичные амины и вторичные диамины. Одной общей группой средств, обеспечивающих совместимость, являются сополимеры этилена с этилакрилатом с привитым малеиновым ангидридом (твердый высокоэластичный материал, выпускающийся фирмой Mitsui-DuPont под названием AR-201, обладающий скорость течения расплава, равной 7 г/10 мин, измеренной в соответствии со стандартом JIS K6710). Эти соединения также могут воздействовать, как уменьшающие "эффективное" количество термопластичного материала в эластомерном/термопластичном компаунде. Количество добавки выбирают таким образом, чтобы обеспечить необходимое сходство вязкостей, не оказывая неблагоприятного воздействия на характеристики ДВР. Если содержится слишком большое количество средства, обеспечивающего совместимость, то может ухудшиться непроницаемость и избыток необходимо будет удалять в ходе последующей обработки. Если содержится недостаточное количество средства, обеспечивающего совместимость, то может не произойти обращения фазы эластомера с образованием диспергированной фазы в матрице термопластичной смолы.

Соединения, обычно называющиеся пластификаторами, также обычно использовали в качестве средств, обеспечивающих совместимость. Как указано выше, в данной области техники в ДВР в качестве пластификатора обычно используют сульфонамид, такой как ББСА. До настоящего изобретения считалось, что сульфонамид является необходимым компонентом композиции, несмотря на то, что в конечном продукте может произойти нежелательное "помутнение".

В настоящем изобретении авторы установили, что можно обеспечить необходимую совместимость эластомера и термопластичной смолы при отсутствии каких-либо сульфонамидов в материале и при этом необходимые характеристики ДВР, в частности, улучшенную непроницаемость и хорошую морфологию, можно обеспечить путем селективного использования обладающего средней относительной вязкостью нейлона или смесей обладающих высокой и средней относительной вязкостью нейлонов и/или обладающих низкой относительной вязкостью нейлонов в комбинации с обладающим низкой молекулярной массой функционализированного ангидридом олигомера (ФАО). Для обеспечения оптимального баланса долговечности и перерабатываемости необходимо свести к минимуму или даже исключить обладающие низкой молекулярной массой нейлоны, т.е. обладающие ММ (молекулярная масса), равной менее 10000. В настоящем изобретении обладающий низкой молекулярной массой нейлон содержится в композиции в количестве, составляющем от 0 до 5 мас.% в пересчете на композицию в целом, предпочтительно от 0 до 3 мас.%, более предпочтительно 0 мас.% в пересчете на композицию в целом; другими словами, в настоящем изобретении количество обладающего низкой молекулярной массой нейлона составляет от 0 до 10 мас.%, предпочтительно от 0 до 5 мас.%, более предпочтительно 0 мас.% в пересчете на полное "эффективное количество" термопластичных компонентов, содержащихся в компаунде.

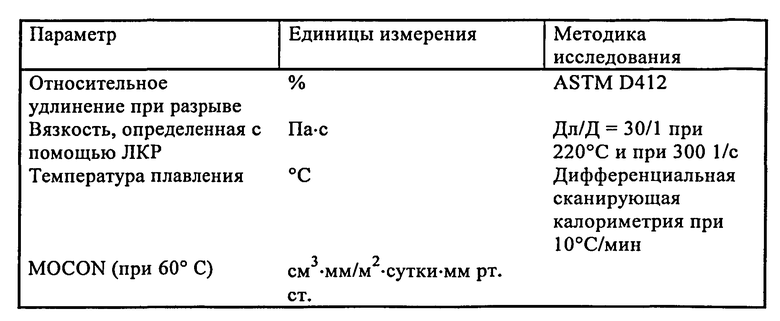

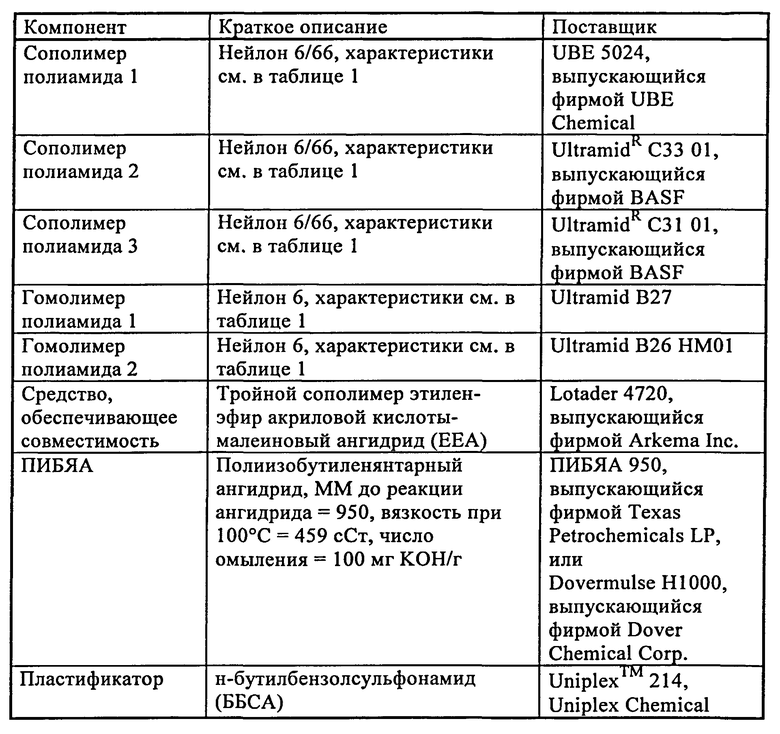

Термины высокая, средняя и низкая вязкость нейлона определены, как относительная вязкость, рассчитанная в соответствии со стандартом ASTM D2857, и представляет собой отношение вязкости раствора к вязкости растворителя, в котором растворен полимер, как это указано для типичных исходных полиамидов, применимых в настоящем изобретении и приведенных в представленной ниже таблице 1.

Если относительная вязкость равна или выше 4,0, то относительная вязкость смолы относится к категории высокой. Если относительная вязкость находится в диапазоне от 3,4 до 3,9, то относительная вязкость смолы относится к категории средней. Если относительная вязкость находится в диапазоне от 2,9 до 3,3, то относительная вязкость смолы относится к категории промежуточной и может быть также классифицирована, как средняя или низкая. Если относительная вязкость смолы ниже 2,9, то относительная вязкость смолы относится к категории низкой, причем вязкость ниже 2,0 классифицирована, как ультранизкая.

В любом варианте осуществления настоящего изобретения термопластичный сополимер или гомополимер, обладающий более низкой относительной вязкостью, чем первичный термопластичный компонент, используют для содействия снижению вязкости термопласта в ходе перемешивания ДВР. Если его добавляют, то количество обладающего низкой относительной вязкостью термопласта находится в диапазоне от 5 до 25% от полного количества термопластичной смолы, содержащейся в композиции. Это приводит к тому, что в ходе перемешивания и/или обработки вязкость термопласта является сравнительно низкой по сравнению с вязкостью эластомера. В случае обладающих высокой относительной вязкостью (OB) марок термопластичных смол, для термопластичной смолы может потребоваться большее содержание в расплаве средств, обеспечивающих совместимость. Независимо от того, является ли термопластичный компонент ДВР одной обладающей средней относительной вязкостью термопластичной смолой или смесью двух или большего количества термопластичных смол, термопластичная смола, предпочтительно полиамид, должен обладать относительной вязкостью, находящейся в диапазоне от 3,9 до 2,9, предпочтительно в диапазоне от 3,5 до 2,9.

В соответствии с настоящим изобретением для получения необходимой морфологии в обогащенных эластомером композициях, т.е. с содержанием эластомера в композиции, составляющем более 55 мас.%, вязкость термопласта с добавлением ФАО должна быть ниже вязкости эластомера. Ангидридные фрагменты, фрагменты и малеинового, и янтарного ангидрида, обладают сродством к термопластам, использующимся в композициях, предлагаемых в настоящем изобретении, и совместимы с ними. Ангидриды способны смешиваться с термопластом или достаточно совместимы с ним и, если не ограничиваться каким-либо теоретическими соображениями, то можно предположить, что ангидриды также могут действовать, как поглотители любых концевых аминогрупп, содержащихся в термопласте, что обеспечивает прививку ангидрида к термопласту. Поскольку ФАО прививается к термопластичной смоле в ходе перемешивания ДВР, ФАО добавляют в смеситель/экструдер одновременно с термопластичной смолой или когда термопластичная смола начинает плавиться в смесителе/экструдере; если ФАО добавляют до загрузки термопластичной смолы, то олигомер просто смешивается с эластомером и не вступает с эластомером в реакцию. В результате реакции прививки функционализированный ангидридом олигомер закрепляется в ДВР и не испаряется, как обычные пластификаторы/средства, обеспечивающие совместимость, в ходе последующих операций обработки ДВР, таких как раздувка в пленку или вулканизация покрышек. Таким образом, полученный ДВР обладает низкой степенью выделения летучего органического соединения. Предполагается, что это в наибольшей степени выражено, если используют полярные термопласты. Кроме того, неожиданно установлено, что температура плавления полиамидной термопластичной фазы не изменяется при использовании ангидридов, в отличие от обычных пластификаторов для полиамидных термопластов, таких как н-бутилбензолсульфонамиды, которые нежелательно снижают температуру плавления термопласта.

В настоящем изобретении применимы функционализированные малеиновым и янтарным ангидридом олигомеры. Функционализированный ангидридом олигомер можно получить по методикам с использованием нагревания или хлора, известным в данной области техники, по реакции алкильного, арильного или олефинового олигомера с ангидридом, предпочтительно с малеиновым ангидридом. Олигомер, предлагаемый в любом варианте осуществления настоящего изобретения, включая сополимеры низших олефинов, вводимый в реакцию с ангидридом, обладает молекулярной массой, находящейся в диапазоне от примерно 500 до 5000 или от 500 до 2500, или от 750 до 2500, или от 500 до 1500. Олигомер, предлагаемый в настоящем изобретении, также может обладать молекулярной массой, находящейся в диапазоне от 1000 до 5000, от 800 до 2500 или от 750 до 1250. Конкретные примеры янтарных ангидридов включают полиизобутиленянтарный ангидрид, полибутенянтарный ангидрид, н-октенилянтарный ангидрид, н-гексенилянтарный ангидрид и додоценилянтарный ангидрид

Для задач настоящего изобретения наиболее предпочтительными функционализированными ангидридом олигомеры являются образованные из полиизобутена и они общеизвестны, как полиизобутиленянтарный ангидрид или полиизобутенянтарный ангидрид (ПИБЯА). ПИБЯА можно получить путем катионной полимеризации изобутена с использованием трифторида бора в качестве катализатора. В ходе полимеризации при реакции передачи цепи образуются высокие концентрации α-олефинов и в результате продукт полимеризации содержит большое количество концевых двойных связей (α-олефин). Они обычно представляют собой вязкие жидкости от прозрачных до янтарных и их специальным образом оптимизируют в ходе проводимой после полимеризации реакции малеинирования так, чтобы содержалось низкое количество бис-малеинированных соединений.

Содержание ангидрида в ФАО, предлагаемом в настоящем изобретении, может меняться и предпочтительным является диапазон от нескольких процентов до примерно 30 мас.%, предпочтительным является диапазон от 5 до 25 мас.% и более предпочтительным является диапазон от 7 до 17 мас.%, и наиболее предпочтительным является диапазон от 9 до 15 мас.%.

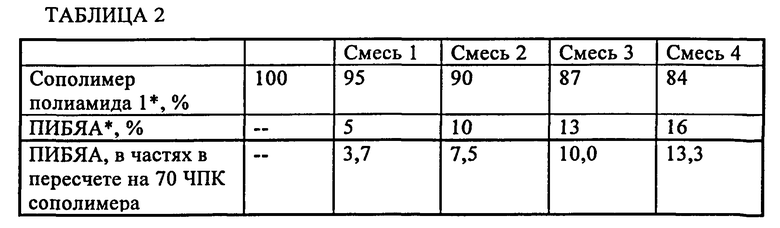

Исследовали влияние включения ФАО на вязкость термопластичной смолы. Двухкомпонентные смеси сополимера полиамида и ПИБЯА перемешивали в двухшнековом экструдере, обладающим отношением Дл/Д (длина/диаметр), равным 7,5/1,5, и температура в экструдере была достаточной для плавления термопластичной смолы. Использовали разные количества ПИБЯА. Эти результаты представлены в приведенной ниже таблице 2.

Для двухкомпонентных смесей также исследовали скорости сдвига и вязкости сдвига. Результаты представлены на фиг. 1. Использование в двухкомпонентной смеси лишь 5 мас.% ПИБЯА обеспечивает только минимальное воздействие на скорость сдвига нейлона. При увеличении количества ПИБЯА наблюдается снижение значений зависимости вязкости сдвига от скорости сдвига, что указывает на искомое снижение вязкости термопластичной смеси при включении ФАО в термопласт в ходе перемешивания ДВР. Кроме того, как видно из приведенной выше таблицы, использование ФАО приводит к лишь незначительному изменению температур плавления полиамида.

ФАО, предпочтительно функционализированные янтарным ангидридом олигомеры, обладающие низкой молекулярной массой, содержатся в ДВР в количестве, находящемся в диапазоне от минимального количества, равного примерно 2, 5, 8 или 10 ЧПК, до максимального количества, равного 12, 15, 20, 25 или 30 ЧПК. Диапазоном количества ангидрида может быть диапазон от любого из указанных выше минимальных значений до любого из указанных выше максимальных значений, и количество ангидрида может находиться в границах любого из диапазонов.

Соответственно, настоящее изобретение включает следующие варианты осуществления:

А. Динамически вулканизированный расплав, включающий по меньший мере один эластомер, содержащий изобутилен; по меньшей мере одну термопластичную смолу и функционализированный ангидридом олигомер, где расплав в основном не содержит сульфонамидных соединений и где эластомер находится в виде фазы сильно вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы;

В. Расплав, предлагаемый в варианте осуществления А, в котором олигомер выбран из группы, включающей алкильный, арильный и алкенильный олигомер;

С. Расплав, предлагаемый в варианте осуществления А или В, в котором олигомер обладает молекулярной массой, находящейся в диапазоне от 500 до 2500;

D. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-С или в любой их комбинации, в котором содержащейся в олигомере ангидридной функциональной группой является функциональная группа янтарного ангидрида или малеинового ангидрида;

Е. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-D или в любой их комбинации, в котором функционализированным ангидридом олигомером является поли-н-алкилянтарный ангидрид или полиизоалкилянтарный ангидрид;

F. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Е или в любой их комбинации, в котором функционализированный ангидридом олигомер выбран из группы, включающей полиизобутиленянтарный ангидрид, полиизобутенянтарный ангидрид, полибутенянтарный ангидрид, полиизопентенянтарный ангидрид, полипентенянтарный ангидрид, полиоктенилянтарный ангидрид, полиизооктенилянтарный ангидрид, полигексенилянтарный ангидрид и полидодеценилянтарный ангидрид;

G. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-F или в любой их комбинации, где расплав содержит от 2 до 30 ЧПК функционализированного ангидридом олигомера в пересчете на количество содержащегося в расплаве эластомера, содержащего изобутилен;

Н. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-G или в любой их комбинации, где содержащаяся в расплаве термопластичная смола обладает относительной вязкостью, измеренной в соответствии со стандартом ASTM D 2857, равной не более 3,0;

I. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Н или в любой их комбинации, в котором по меньшей мере одна термопластичная смола представляет собой смесь по меньшей мере двух термопластичных смол, где смесь обладает относительной вязкостью, находящейся в диапазоне от 3,9 до 2,9;

J. Расплав, предлагаемый в варианте осуществления I, в котором термопластичная смола представляет собой смесь термопластичной смолы, являющейся сополимером, и термопластичной смолы, являющейся гомополимером;

K. Расплав, предлагаемый в варианте осуществления J, в котором термопластичная смола, являющаяся гомополимером, обладает относительной вязкостью, меньшей чем относительная вязкость термопластичной смолы, являющейся сополимером;

L. Расплав, предлагаемый в варианте осуществления J или K, в котором термопластичная смола, являющаяся гомополимером, обладает относительной вязкостью, находящейся в диапазоне от 3,3 до 2,0;

М. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-L или в любой их комбинации, в котором указанным эластомером является галогенированный бутильный каучук;

N. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-М или в любой их комбинации, в котором указанным эластомером является сополимер изобутилена и алкилстирола;

О. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-N или в любой их комбинации, в котором указанным эластомером является сополимер изобутилена и пара-метилстирола, и он необязательно является галогенированным;

Р. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-О или в любой их комбинации, в котором термопластичная смола выбрана из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксидные, полифениленсульфидные, полистирольные, стирол-акрилонитрильные смолы, смолы, содержащие сополимер стирол-малеиновый ангидрид, ароматические поликетоны, этиленвинилацетаты, этиленвиниловые спирты и их смеси;

Q. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Р или в любой их комбинации, в котором термопластичная смола образована по меньшей мере из одного амина;

R. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Q или в любой их комбинации, где эластомер содержится в расплаве в количестве, находящемся в диапазоне от 55 до 90 мас.%;

S. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-R или в любой их комбинации, в котором эластомером является галогенированный полимер, состоящий из звеньев, образованных из изобутилена и пара-метилстирола, где полимер содержит от 7 до 12 мас.% звеньев, образованных из пара-метилстирола;

Т. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-S или в любой их комбинации, в котором эластомер содержит от 1,0 до 1,5 мол.% галогена;

U. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Т или в любой их комбинации, где расплав содержит от 8 до 12 ЧПК функционализированного ангидридом олигомера; и

V. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-U или в любой их комбинации, где расплав содержит от 2 до 6 ЧПК по меньшей мере одного вулканизирующего средства.

ПРИМЕРЫ

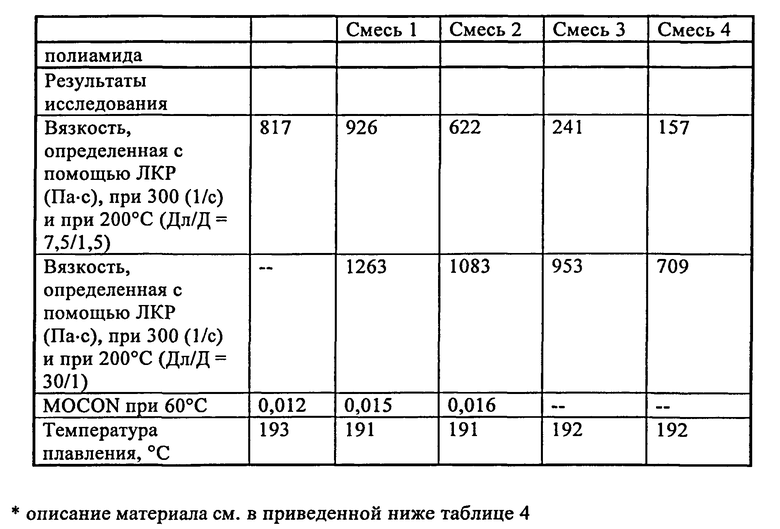

Методики исследования приведены в таблице 3. Если это являлось возможным, для исследования физических характеристик ДВР использовали стандартные методики измерения, соответствующие стандарту ASTM (см. таблицу 2). Характеристики усилие/деформация (предел прочности при растяжении, относительное удлинение при разрыве, значения модуля, энергия разрушения) определяли при комнатной температуре с использованием прибора Instron™ 4204. Испытание на растяжение проводили при температуре окружающей среды с использованием образцов (в форме гантелей) толщиной 0,16 дюйма (0,41 см) и длиной 0,75 дюйма (1,91 см) (между двумя утолщенными концами. Толщина образцов менялась и ее измеряли вручную с помощью толщиномера, выпускающегося фирмой Mahr Federal Inc. Образцы растягивали при скорости передвижения зажимов, равной 20 дюйм/мин (51 см/мин) и регистрировали данные усилие/деформация. Среднее значение усилие/деформация рассчитывали исходя из данных, полученных по меньшей мере для трех образцов. Твердость по Шору А определяли при комнатной температуре с помощью твердомера Zwick после приложения усилия в течение 15 с.Вязкость, определяемую с помощью ЛКР (лабораторный капиллярный реометр), измеряли с помощью капиллярного реометра Dynisco™ при Дл/Д (длина/диаметр) = 30/1, при 220°С и 300 1/с. Температуру плавления определяли с помощью дифференциальной сканирующей калориметрии при скорости нагрева, равной 10°/мин.

Проницаемость для кислорода определяли с помощью прибора MOCON OxTran Model 2/61, работающего по принципу динамического измерения переноса кислорода через тонкую пленку. Единицей измерения является см3·мм/м2·сутки·мм рт.ст. и полученные значения альтернативно можно называть коэффициентом проницаемости или непроницаемости. Обычно методика заключалась в следующем: тонкую пленку закрепляли в диффузионных ячейках измерительного прибора MOCON; диффузионные ячейки продували для удаления остаточного кислорода с помощью газа-носителя, не содержащего кислорода. Газ-носитель направляли на сенсор и процедуру продолжали, пока концентрация кислорода не становилась стабильно равной нулю. Затем с наружной стороны камеры с диффузионными ячейками подавали кислород или воздух. Кислород, диффундирующий через пленку внутрь камеры направляли на сенсор, с помощью которого измеряли скорость диффузии кислорода.

Гладкость поверхности ДВР после экструзии (ГПЭ) является мерой гладкости поверхности ДВР, при этом более низкие значения означают более гладкую поверхность. ГПЭ измеряли с помощью прибора Surfanalizer, выпускающегося фирмой Federal, в соответствии с инструкциями изготовителя. Меньшие значения также указывают на то, что фаза эластомера более однородно и хорошо диспергирована в непрерывной фазе термопластичной смолы.

Выраженное в процентах количество связанного нейлона, также называющееся выраженным в процентах количеством нерастворимого нейлона, является количеством нейлона, которое вступает в реакцию с каучуком с образованием привитого сополимера, который нерастворим в растворителе, таком как трифторэтанол. Выраженное в процентах количество связанного нейлона определяли гравиметрически после проводимой в течение 24 ч экстракции ДВР в аппарате Сокслета с использованием трифторэтанола для удаления растворимого нейлона и последующей сушки твердого остатка в вакууме при 80°С в течение 48 ч. Выраженное в процентах количество связанного нейлона рассчитывали, вычитая количество растворимой фракции из общего количества нейлона в композиции, содержащей ДВР.

Выносливость при многократных деформациях, также называющуюся выносливостью при низкой температуре (ВНТ), определяли следующим образом:

образцы вырезали штампом JIS #3 и всего 10 образцов, приготовленных из полученной экструзией с отливкой пленки ДВР толщиной 1 мм, исследовали в одно и то же время для каждого набора образцов; с использованием прибора, измеряющего смещение при постоянной нагрузке/выносливость при деформации, выпускающегося фирмой Ueshima Seisakusho Co., при -35°С и частоте 5 Гц, и полном смещении, равном 40% для каждого образца, образец сгибали с регистрацией номера цикла; исследование заканчивали, когда образец разрушался.

Готовили образцы из сравнительных ДВР и приведенных в качестве примера ДВР, полученных в соответствии с настоящим изобретением. Компоненты, использованные в образцах, приведены в представленной ниже таблице 4. Тип ПИБЯА, предназначенный для практического осуществления настоящего изобретения, не ограничивается использующимися примерами и можно использовать другие имеющиеся в продаже типы в неразбавленном виде или разбавить маслом, в особенности, если вследствие его молекулярной массы исходный ПИБЯА является слишком вязким. ПИБЯА также можно нагреть и, таким образом, их легко дозировать в смесительное оборудование, а также облегчить их включение и перемешивание.

Все составы ДВР представлены в приведенных ниже таблицах. Все ДВР получали по одной и той же методике с использованием двухшнекового смесительного экструдера. Определяли физические характеристики образцов сравнительных и приведенных в качестве примера ДВР. Результаты исследования также представлены в приведенных ниже таблицах.

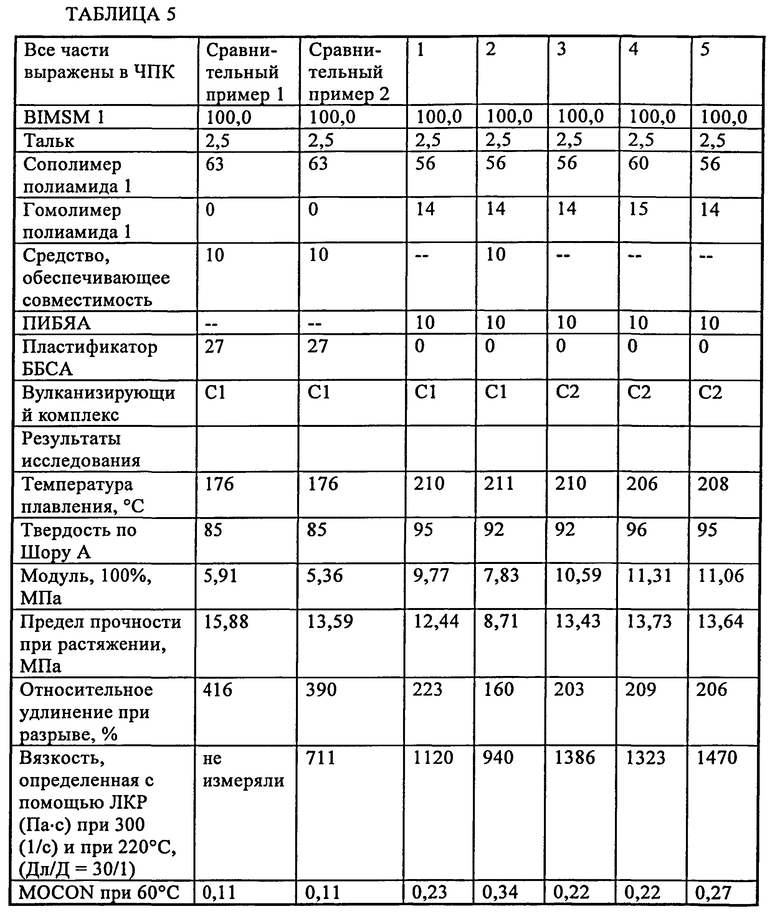

Во всех композициях использовали стабилизатор одного и того же типа и во всех композициях он содержался в количестве, составляющем 0,48 ЧПК. Использовали два разных вулканизирующих комплекса. Первый вулканизирующий комплекс, обозначенный в приведенных ниже таблицах, как С1, содержал 0,15 ЧПК оксида цинка, 0,30 ЧПК стеарата цинка и 0,65 ЧПК стеариновой кислоты, полное количество добавки составляло 1,58 ЧПК. Второй вулканизирующий комплекс, обозначенный в приведенных ниже таблицах, как С2, содержал 2,0 ЧПК оксида цинка. Для каждого приведенного ниже примера композиции ДВР получали по одной и той же методике с использованием одного и того же экструдера.

В образцах примеров 1-3 и 5 полное количество термопластичной смолы составляло 70 ЧПК, а в образце примера 4 полное количество термопластичной смолы составляло 75 ЧПК. Во всех образцах отношение количества обладающей средней относительной вязкостью термопластичной смолы к количеству обладающей низкой относительной вязкостью термопластичной смолы составляло 80/20. При использовании в этих образцах типичных смол смесь обладает относительной вязкостью, равной примерно 3,26, и, таким образом, относительная вязкость смеси относится к категории промежуточной и находится в границах диапазона, необходимого для настоящего изобретения, не превышает 3,9.

В случае образцов 1-5 температура плавления, твердость по Шору А и значение модуля при удлинении, равном 100%, увеличиваются вследствие отсутствия содержащего сульфонамид пластификатора и включения ФАО. Как отмечено выше, предполагается, что увеличение этих значений действительно оказывает благоприятное воздействие на характеристики расплава и способствует последующей переработке и формованию расплава. Коэффициент проницаемости, определяемый с помощью MOCON, также увеличивается по сравнению со сравнительными композициями, но находится в необходимом диапазоне, равен менее 0,65. В случае образца 2, если к смеси добавляют средство, обеспечивающее совместимость, то значение MOCON выше, чем в содержащих ФАО соединениях, в которых это средство отсутствует.

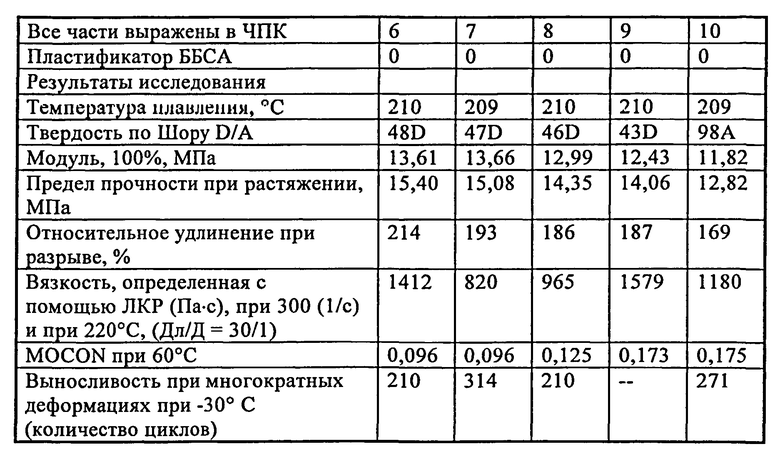

Готовили второй набор образцов, в которых полное количество термопластичной смолы в каждом образце увеличивали до 90 ЧПК, поддерживая отношение количеств термопластичных смол, равным 80/20, и количество ФАО, в котором использовали типичный ПИБЯА, постепенно увеличивали с целью исследования его влияния. Составы и результаты исследований представлены в приведенной ниже таблице 6. Для образцов примеров 6-10 использовали вулканизирующий комплекс С2.

Следует отметить, что в отличие от значений твердости по Шору А, указанных для образцов 1-5 и 10, значения твердости по Шору, указанные для образцов 6-9, являются значениями твердости по Шору D. В данной области техники известно, что шкалу Шора А используют для "более мягких" каучуков, тогда как шкалу Шора D используют для "более твердых" каучуков. Значения твердости по Шору А и Шору D не находятся в соответствии друг с другом, но для указанного эластомера значение твердости по Шору А обычно будет выше значения твердости по Шору D и эластомеры, обладающие значениями твердости по Шору А, находящимися в диапазоне от 80 до 90, обычно соответствуют эластомерам, обладающим значениями твердости по Шору D, находящимися в диапазоне от примерно 28 до примерно 37. Значения твердости по Шору для всех образцов примеров выше, чем значения контрольных образцов.

Из данных, приведенных в таблице 6, также очевидно, что ДВР обладает более высокой температурой плавления (tпл.). Более высокая tпд. может способствовать последующим операциям переработки, таким как раздувка в пленку и формование покрышки, поскольку более быстрое затвердевание при более высокой температуре позволяет уменьшить время проведения циклов.

При включении в ДВР ФАО вместо неспособных к прививке сульфонамидов в комбинации с обладающим низкой вязкостью термопластом, он является для ДВР подходящим пластификатором и модификатором вязкости. Кроме того, ФАО не оказывает отрицательного воздействия на температуру плавления ДВР и, таким образом, является полезным при изготовлении пленки из ДВР и любом последующем использовании пленки в готовых вулканизированных изделиях, таких как покрышки и шланги.

Поскольку ДВР, предлагаемые в настоящем изобретении, будут использоваться в качестве воздухонепроницаемых слоев, непроницаемость также являются существенной и ее значение следует поддерживать подходящим, при этом стараясь обеспечить необходимую морфологию эластомера и термопластичной смолы. Для улучшения характеристик непроницаемости материала получали дополнительные образцы. Составы и характеристики представлены в приведенной ниже таблице 7.

Для исследования характеристик отверждения эластомера получали зависимости вращающего момента от времени для эластомера, использующегося в образцах 11-13, см. фиг. 2. Как видно из фиг. 2, в случае BIMSM 3 после того, как вулканизация началась, время получения "полностью" вулканизированного образца равно примерно 1 мин (на графике зависимости о "полной" вулканизации свидетельствует относительно горизонтальная линия) и образец обладает более высокой степенью вулканизации, чем другие два образца. Такая увеличенная степень вулканизации способствует обеспечению того, что расплав полностью вулканизирован, когда он находится в производственной линии. Несмотря на то, что BIMSM 3 не содержит большего количества связанного нейлона, чем BIMSM 1 и 2, он обладает более низким значением ГПЭ и улучшенным коэффициентом непроницаемости. Поскольку эластомер является единственным материалом, который вулканизируется при перемешивании ДВР, зависимости вращающего момента от времени, полученные только для эластомера, как показано на фиг. 2, показывают как протекает вулканизация в экструдере в ходе синтеза ДВР.

Вследствие использования гомополимера полиамида, обладающего более низкой относительной вязкостью, коэффициент непроницаемости расплава образца 14 на 25% меньше, чем расплава образца 13.

Для исследования влияния изменения количества вулканизирующей добавки в содержащем ПИБЯА компаунде получали дополнительные образцы. Составы и результаты представлены в приведенной ниже таблице 8.

Как видно из данных, приведенных в таблице 8, увеличение количества вулканизирующего средства приводит к снижению коэффициента непроницаемости, определенного с помощью MOCON, что также приводит к благоприятному увеличению значений ПНТ.

ДВР, предлагаемые в настоящем изобретении, обладают коэффициентом непроницаемости, определенным с помощью MOCON при 60°С, равным не более 0,65 см3·мм/м2·сутки·мм рт. ст., предпочтительно не более 0,50 1 см3·мм/м2·сутки·мм рт. ст., или предпочтительно не более 0,30 см3·мм/м2·сутки·мм рт. ст. В любом из вариантов осуществления настоящего изобретения, коэффициент непроницаемости, определенный с помощью MOCON при 60°С, равен не более 0,20 см3·мм/м2·сутки·мм рт. ст. и предпочтительно находится в диапазоне от 0,30 до 0,10. Из данных, приведенных выше очевидно, что композиции, предлагаемые в настоящем изобретении, обладают очень низким коэффициентом непроницаемости, находящимся в диапазоне значений, необходимом для воздухонепроницаемого материала.

Композиции, предлагаемые в настоящем изобретении, можно использовать для изготовления ряда изделий. В одном варианте осуществления изделие выбрано из группы, включающей диафрагмы для вулканизации покрышек, герметизирующие слои покрышек, камеры покрышек и рукава воздухопровода. В другом варианте осуществления изделием является шланг или компонент шланга в многослойных шлангах, таких как содержащие полиамид в качестве одного из компонентов слоев. Другие полезные изделия, которые можно изготовить с использованием композиций, предлагаемых в настоящем изобретении, включают баллоны пневматической подвески, герметизирующие прокладки, формованные изделия, оболочку кабеля и другие изделия, описанные в публикации the vanderbilt rubber handbook, p 637-772 (Ohm, ed., R.T. Vanderbilt Company, Inc. 1990).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2015 |

|

RU2714876C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ РАСПЛАВЫ | 2015 |

|

RU2685668C1 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2600447C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И ВУЛКАНИЗАТЫ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛОВЫМ СПИРТОМ | 2011 |

|

RU2570023C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2010 |

|

RU2556992C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| ПРИВИТЫЕ ПОЛИМЕРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСПЕРГИРОВАНИЯ ГРАФЕНА И ГРАФИТА | 2018 |

|

RU2759546C2 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫХ СПЛАВОВ | 2013 |

|

RU2635610C2 |

Изобретение относится к термопластичным эластомерным композициям, которые обладают воздухонепроницаемостью. Причем динамически вулканизированный расплав содержит по меньший мере один эластомер, содержащий звенья, образованные из изобутилена, по меньшей мере одну термопластичную смолу и от 2 до 30 ЧПК функционализированного ангидридом олигомера, привитого к термопластичной смоле. Эластомер находится в расплаве в виде фазы вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы. При этом термопластичная смола или смесь термопластичных смол обладает относительной вязкостью в диапазоне от 3,9 до 2,9, рассчитанной в соответствии со стандартом ASTM D2857, а расплав в основном не содержит каких-либо сульфонамидов. Композиция по настоящему изобретению обладает очень низким коэффициентом непроницаемости, находящимся в диапазоне значений, необходимом для воздухонепроницаемого материал, который можно использовать для изготовления ряда изделий, таких как шины, рукава воздухопровода, шланги и т.д. 12 з.п. ф-лы, 2 ил., 8 табл.

1. Динамически вулканизированный расплав, применимый в изделии в качестве воздухонепроницаемого слоя, включающий:

a) по меньший мере один эластомер, содержащий изобутилен;

b) по меньшей мере одну термопластичную смолу или смесь термопластичных смол, где по меньшей мере одна термопластичная смола или смесь термопластичных смол обладает относительной вязкостью, находящейся в диапазоне от 3,9 до 2,9, рассчитанной в соответствии со стандартом ASTM D2857; и

c) от 2 до 30 ЧПК функционализированного ангидридом олигомера, привитого к термопластичной смоле, количество указано в пересчете на количество эластомера, содержащего изобутилен,

где менее чем 100 част./млн по массе сульфонамидов содержится в расплаве и где эластомер находится в виде фазы вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы.

2. Расплав по п. 1, в котором олигомер выбран из группы, включающей алкильный, арильный и алкенильный олигомер, и обладает молекулярной массой, находящейся в диапазоне от 500 до 2500.

3. Расплав по п. 1 или 2, в котором ангидридной функциональной группой является функциональная группа янтарного ангидрида или малеинового ангидрида.

4. Расплав по п. 1 или 2, в котором функционализированным ангидридом олигомером является поли-н-алкилянтарный ангидрид или полиизоалкилянтарный ангидрид.

5. Расплав по п. 1, в котором функционализированный ангидридом олигомер выбран из группы, включающей полиизобутиленянтарный ангидрид, полибутенянтарный ангидрид, полиизопентенянтарный ангидрид, полипентенянтарный ангидрид, полиоктенилянтарный ангидрид, полиизооктенилянтарный ангидрид, полигексенилянтарный ангидрид и полидодеценилянтарный ангидрид.

6. Расплав по п. 1, в котором расплав включает смесь по меньшей мере двух термопластичных смол.

7. Расплав по п. 6, в котором термопластичная смола представляет собой смесь термопластичной смолы, являющейся сополимером, и термопластичной смолы, являющейся гомополимером.

8. Расплав по п. 7, в котором термопластичная смола, являющаяся гомополимером, обладает относительной вязкостью меньшей, чем относительная вязкость термопластичной смолы, являющейся сополимером.

9. Расплав по п. 1 или 7, в котором эластомером является галогенированный бутильный каучук или сополимер, состоящий из звеньев, образованных из изобутилена, и звеньев, образованных из алкилстирола.

10. Расплав по п. 1, в котором термопластичная смола выбрана из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксидные, полифениленсульфидные, полистирольные, стирол-акрилонитрильные смолы, смолы, содержащие сополимер стирол-малеиновый ангидрид, ароматические поликетоны, этиленвинилацетаты, этиленвиниловые спирты и их смеси.

11. Расплав по п. 1, где эластомер содержится в расплаве в количестве, находящемся в диапазоне от 55 до 90 мас.%.

12. Расплав по п. 1, где расплав содержит от 8 до 12 ЧПК функционализированного ангидридом олигомера.

13. Расплав по п. 12, где расплав содержит от 2 до 6 ЧПК по меньшей мере одного вулканизирующего средства.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| W0 94/12575 A1, 09.06.1994 | |||

| МАЛОПРОНИЦАЕМАЯ КОМПОЗИЦИЯ ТЕРМОЭЛАСТОПЛАСТА | 2005 |

|

RU2395544C2 |

Авторы

Даты

2016-07-10—Публикация

2012-11-12—Подача