Изобретение относится к машиностроению, в частности для исследования механических свойств материалов покрытия разрушающими методами контроля, и может быть Использовано в различных отрас- лях народного хозяйства для совершенствования методов и средств нанесения покрытий при восстановлении рабочих поверхностей деталей и контроля их качества.

Целью изобретения является расширение функциональных возможностей образца для исследования свойств материалов покрытия, повышение точности и экономии материала путем обеспечения возможности определения на одном и том же образце не только когезионной, но и адгезионной прочности покрытия, а также его износостойкости

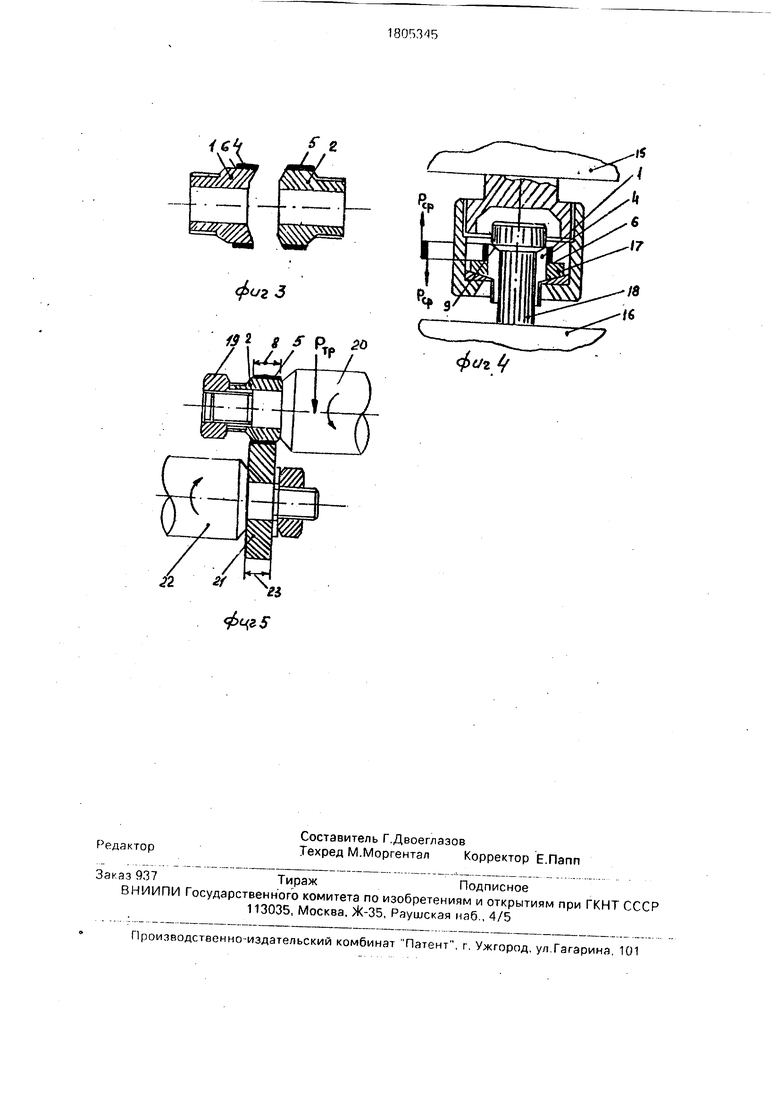

На фиг, 1 приведено изображение заявленного образца; на фиг. 2 - схема испытания образца с определением прочности сцепления частиц между собой - когезионной прочности; на фиг, 3 - образец в виде двух частей; на .фиг. 4 - схема определения адгезионной прочности; на фиг. 5 - схема определения износостойкости материала покрытия. Фигуры 1-5 соединены между собой стрелками, показывающими последовательность операции при исследовании свойств материалов покрытия.

В статическом состоянии образец (на фиг. 1) выполнен из: двух установленных встык цилиндров 1 и 2 равного диаметра.

Sел

CJ

ел

покрытия 3 в виде кольца, охватывающего цилиндры и перекрывающего линию их разъема; зоны 4 среза шириной 7 с кольцевой площадкой 6; зоны 5 трения шириной 8, равной ширине контртела машины трения; стыка 9 цилиндров, выполненный в виде конического сопряжения; резьбовых головок 10, 11 для крепления и захватах разрыв- н.ой машины; отверстия 12 для технологической оправки.;

Определение когезионной прочности покрытия выполняется по схеме фиг. 2. При этом резьбовые головки 10,11 образца вворачиваются в резьбовые захваты 13, 14 разрывной испытательной машины с подвижной 15 и неподвижной 16 траверсами. В качестве машины может быть использована статическая или универсальная разрывная машина любого типа, обеспечивающая необходимые разрывные нагрузки, например Р-5. Р-10 фирмы Инстрон (Англия) или МТС (США).

После приложения к образцу нагрузки Рр он разрывается на две части 1, 2, показанные на фиг. 3.

Определение адгезионной прочности производится по схеме фиг. 4. Для этой цели половина 1 образца с зоной среза 4, кольцевой опорной площадкой 6 устанавливается на рабочую поверхность- кольцевой матри- цы 17. Для обеспечения соосности оси образца с осью приложения нагрузки обратная поверхность матрицы выполнена в виде сферы. Через отверстие 12 половины 1 образца пропущена тяга 18, на одном из концов которой имеется конический упор, сопряженный с конусом 9 образца. Матрица 17 через конструктивные элементы приспособления (на фиг. 4 цифрами не обозначены) соединена с подвижной траверсой 15, а тяга 18с неподвижной траверсой 16 испытательной машины.

На схеме фиг. 5 для испытания износостойкости покрытия половина 2 образца с зоной трения 5 (фиг. 3) закрепляется гайкой 19 на оси вала вращения 20 подвижной каретки машины трения. Контртело 21 закреп- лено на валу 22 станины машины. Ширина 23 контртела .21 равна длине 8 покрытия зоны трения. В качестве машины трения может быть применена любая серийная машина, обеспечивающая заданные параметры, например, 2070 СМТ-1,

Образец изготавливают и испытывают следующим образом. Цилиндры 1,2с резь- бовыми головками 10, 11, отверстием 12 устанавливают на оправке и стягивают между собой (на чертежах не показана). При этом коническое сопряжение 9 предотвращает их смещение относительно оси. На поверхность цилиндров 1. 2 наносится покрытие, последующей обработкой которого получают рабочие зоны среза 4 с опорной площадкой 6 и трения 5.

Для определения когезионной прочности ако,. образец закрепляется в захватах 13, 14 испытательной машины и разрывается на две части (см, фиг. 3) с определением нагрузки Рр, кг, разрушающей образец.

Величина оког. определяется по формуле:

Оког. Ё . КГ/ММ2.

Здесь Fn - площадь сечения покрытия,

мм

Адгезионную прочность определяют по схеме фиг. 4 путем приложения между коническим упором тяги 18 и матрицы 17 срезающей покрытие нагрузки РСр. При этом на границе раздела покрытия 4 с поверхностью цилиндра 1 создаются касательные напряжения и происходит сдвиг зоны среза относительно цилиндра. При испытании регистрируется максимальная величина нагрузки РСр, кг, Значение адгезионной прочности 7Эдг. получают путем деления максимальной величины сдвигающей нагрузки РСр, кг на площадь Fn, мм2 сцепления покрытия 4 с цилиндром 1.

РСР I 1 Оадг -г- . КГ/ММ

Износостойкость покрытия исследуют на машине трения по схеме фиг. 5. Для этой цели половина 2 образца по фиг. 3 и контртело 21 раскручиваются до необходимых оборотов и вводятся в соприкосновение с заданной величиной нагрузки РТр. Через определенное число циклов контролируют износ покрытия 5, например, методом взвешивания.

Изобретение выполняется следующим образом.

Исследовалась эффективность технологии нанесения износостойкого покрытия на рабочую поверхность шайбы. Материал шайбы-сталь 14Х17Н2. Из этой стали изготавливались образцы для контроля когезионной и адгезионной прочности и износостойкости покрытия из железонике- левого порошка типа 19985 с подслоем из порошка типа 51.000, наносимых на поверхность газоплазменным методом напыления.

Образцы по фиг. 1 имели следующие размеры. Диаметры цилиндров 1.2-26 мм, диаметр технологического отверстия 12-14 мм, На головках 10, 11 нарезалась резьба М20х1,5 кл.2. Длина цилиндров 1, 2 принималась равной по 10 мм. Общая длина образца равнялась 56 мм. Угол конического сопряжения 9 относительно оси образца был равен 80°.

Образец устанавливался на оправку ди- аметром 14 мм и цилиндры 1, 2 стягивались между собой заданным усилием, которое обеспечивало их плотное прилегание друг к

ДРУгу.

Покрытие напылялось по диаметру ци- линдров 1,2с помощью оборудования фирмы Кастодин (Швейцария). Толщина покрытия равнялась 1,5 мм. Шлифованием толщина покрытия уменьшалась до 1 мм, изготавливалась кольцевая опорная пло- щадка 6, а длина 7 зоны среза задавалась равной 3 мм. Ширина 8 зоны трения равнялась 9 мм и была равна ширине контртела машины трения.

При испытаниях применялись статиче- екая машина для испытания на разрыв Р-10 и машина трения 2070СМТ-1. После испытания партии из пяти образцов получены следующие свойства покрытия: Оадг 30 кг/мм ; ( ког. 4 кг/мм ; износостойкость покрытия в морской воде в паре с резиной равна 8 мг на 10 циклов.

Таким образом, на одном и том же образце, полученном при неизменном режиме напыления, реализована возможность оп- ределения адгезионных и когезионных свойств покрытий и их износостойкость. В результате повышена точность определения исследуемых свойств, их повторяемость, сокращена стоимость испытаний, уменьшен расход мятериалов, трудоемкость изготовления. Повышение точности и повторяемости результатов при определении адгезионной и когезионной прочности и износостойкости обеспечено за счет того, что испытуемое покрытие наносится при строго неизменном режиме напыления. Его просто невозможно изменить для этих трех определяемых на одном образце свойств.

Формула изобретения Образец для исследования свойств материалов покрытия, выполненный в виде двух установленных встык цилиндров одинакового диаметра и нанесенного на них покрытия в виде охватывающего оба цилиндра кольца, перекрывающего линию их стыка,-о тличающийся тем, что. с целью расширения функциональных возможностей, повышения точности и экономии материала путем обеспечения возможности определения на одном и том же образце не только когезионной, но и адгезионной прочности покрытия, а также его износостойкости, на цилиндрической поверхности покрытия со стороны одного из цилиндров выполнена рабочая зона трения, а на торцевой поверхности покрытия со стороны второго цилиндра - опорная площадка, предназначенная для приложения к покрытию сдвигающего усилия при определении адгезионной прочности покрытия к материалу второго цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на когезионную прочность наплавленных покрытий | 2020 |

|

RU2772248C2 |

| Способ получения плазменных покрытий | 1988 |

|

SU1694688A1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| Способ формирования титановых пористых покрытий на титановых имплантатах | 2017 |

|

RU2647968C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2408001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СКРЕПЛЕНИЯ БРОНЕПОКРЫТИЯ С ЗАРЯДОМ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2012 |

|

RU2510012C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА СДВИГ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548378C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ТОНКОГО ПОКРЫТИЯ С ПОДЛОЖКОЙ | 2005 |

|

RU2298167C1 |

Изобретение относится к машиностроению, в частности к исследованиям механических свойств материалов покрытий. Целью изобретения является расширение функциональных возможностей образца для исследования свойств материалов покрытия, повышение точности и экономии материала путем обеспечения возможности определения на одном и том же образце не только когезионной, но и адгезионной прочности покрытия, а также его износостойкости. Эта задача обеспечивается тем, что образец, выполненный из двух установленных встык цилиндров одинакового диаметра и нанесенного на них покрытия в виде охватывающего оба цилиндра кольца, содержит по обе стороны от плоскости стыка цилиндров рабочие зоны среза и трения, на свободном торце зоны среза выполнена кольцевая опорная площадка, предназначенная для приложения к покрытию сдвигающего усилия при определении адгезионной прочности покрытия к материалу второго цилиндра. 5 ил. со с

фиг 2.

фцг$

| Борисов Ю.С | |||

| и др | |||

| Справочник | |||

| Гаэо- термические покрытия из порошковых материалов, Киев: Наукова думка, 1987, с.124, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения адгезионной прочности | 1981 |

|

SU1010519A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Образец для определения прочности сцепления соединения | 1984 |

|

SU1216712A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-19—Подача