Изобретение относится к созданию изделий из композиционных материалов, имеющих форму тел вращения, и может быть использовано в различных отраслях техники, например, в химической, нефтехимической и авиационной.

Известен способ непрерывного изготовления труб из композиционного материала, описанный в патенте № 2161089 (опубл. 27.12.2000). В данном способе пропитывают связующим волокнистый наполнитель, наматывают наполнитель на формообразующее тело, производят отверждение полимерного материала и обеспечивают непрерывный сход готового изделия. Непрерывный сход готового изделия с формообразующего тела обеспечивают за счет сообщения формообразующему телу в целом или составляющим его отдельным элементам возвратно-поступательного движения. К наружной поверхности изделия со стороны опоры прилагают крутящий момент и осевое усилие за счет сил трения, контактирующих с изделием элементов опоры, совершающих принудительное вращение и поступательное движение, или только прикладывают к наружной поверхности изделия со стороны опоры крутящего момента и осевого усилия за счет сил трения, контактирующих с изделием элементов опоры, совершающих принудительное вращение и поступательное движение.

В трубах из композиционных материалов, изготовленных данным способом при относительно высоком давлении уплотняемой среды >15 МПа, наружная оболочка отслаивается и герметичность нарушается.

В этом же патенте описано устройство для изготовления труб или иных длинномерных полых изделий, содержащее установленные на станине формообразующее тело, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующего тела изделием, причем опора содержит расположенный соосно с формообразующим телом ротор с пазами, вращательный приводной механизм, обеспечивающий вращение ротора со скоростью формообразующего тела, в пазах ротора расположены опорные башмаки, каждый из которых снабжен радиальными и осевыми направляющими, а также радиальными приводными механизмами, предназначенными для вывода башмаков из контакта с наружной поверхностью изделия, ввода башмаков с определенным усилием в контакт с изделием и фиксацию этого контакта, и осевыми приводными механизмами, предназначенными для возвратно-поступательного осевого движения башмаков.

Известен способ непрерывного изготовления труб из композиционного материала по авт. св. № 1338234. Данный способ заключается в том, что на нижнюю часть формообразующей поверхности вращающейся оправки осуществляют нанесение гелькоутного слоя связующего, частично его отверждают, на полученный слой укладывают часть слоев по толщине заготовки и частично отверждают до придания ей каркасности, чтобы использовать в качестве "лайнера". На частично отвержденную заготовку наматывают конструкционные слои, причем их намотку ведут на конце оправки, длиной не менее половины его ширины. Изделие отверждают и режут на мерные отрезки.

Недостатком труб, изготовленных данным способом, является недостаточная герметичность и малая износостойкость, обусловленная гидроабразивным износом при наличии твердых частиц в уплотняемой среде.

Известен способ изготовления труб или других длинномерных полых изделий по патенту №2221183 (опубл. 10.01.2004 г), согласно которому пропитывают связующим наполнитель, наматывают наполнитель на формообразующее тело, производят отверждение полимерного материала, обеспечивают непрерывный сход трубы с формообразующего тела, сходящее изделие поддерживают на опоре, причем намотку ведут в 3 стадии: на первой стадии образовывают (создают) внутренний конструкционный слой с укладкой продольного и поперечного наполнителя, затем этот слой отверждают, а на третьей стадии образовывают наружный конструкционный слой с укладкой продольного и поперечного наполнителя с последующим отверждением, причем намотку и отверждение третьего слоя или второго и третьего слоя производят после схода изделия с формообразующего тела, а толщина барьерного слоя с повышенным содержанием связующего составляет 0,5-1 мм.

В этом же патенте описано устройство изготовления труб, включающее самоподающую оправку, узел намотки первой стадии, состоящий из шпулярника продольной арматуры и шпулярника поперечной арматуры, печь для полимеризации внутреннего слоя трубы, узел намотки второй стадии, печь для полимеризации барьерного слоя трубы, опору, узел намотки третьей стадии, состоящий из укладки продольной арматуры и шпулярника, печь для полимеризации третьего (основного) слоя трубы. Третий слой наматывается после схода трубы с оправки.

Существенным недостатком прототипа является недостаточный уровень давления разгерметизации. Он обусловлен тремя основными причинами:

1. Появлением в барьерном слое местных концентраторов напряжений. После образования внутреннего конструкционного слоя на нем появляются отдельные утолщения и утонения, приводящие к появлению на наружной поверхности внутреннего слоя неровностей - вершин и впадин. Если на такую поверхность наложить барьерный слой с повышенным содержанием связующего, а на него - наружный конструкционный слой, то при нагружении полученной таким образом трубы в ее барьерном слое возникают концентраторы напряжений. Особую опасность для концентрации напряжений представляют конусообразные остроконечные вершины, которые образуются в местах наложения армирующих волокон при намотке внутреннего слоя или в местах натека смолы. На контакте с такими вершинами в барьерном слое появляются микротрещины, которые являются источником утечек транспортируемой жидкости.

2. Волокнистой структурой барьерного слоя. Повышенное содержание связующего в барьерном слое прототипа достигается за счет использования во время намотки барьерного слоя носителя этого связующего, который может быть в виде армирующих тканей, волокон или вуали. При нагружении трубы на границе между связующим и волокнами возникают повешенные напряжения, которые также являются источником микротрещин в барьерном слое. Кроме того, наличие волокон в кольцевом направлении увеличивает кольцевую жесткость барьерного слоя и уменьшает усилие его прижатия к наружному слою при нагружении трубы.

3. Недостаточным уровнем адгезионной связи между барьерным слоем и внутренним конструкционным слоем. После полимеризации внутреннего слоя на его наружной поверхности образовывается глянцевая пленка, которая снижает адгезионную связь между внутренним и барьерным слоем.

Предлагаемыми изобретениями решается задача повышения надежности и долговечности трубы из композиционного материала, проявляемых в увеличении ее герметизирующей способности.

Для достижения указанного технического результата в способе изготовления трубы из композиционных материалов, согласно которому пропитывают связующим наполнитель, наматывают наполнитель на формообразующее тело, производят отверждение полимерного материала, обеспечивают непрерывный сход трубы с формообразующего тела, сходящее изделие поддерживают на опоре, при этом в первую очередь на трубе наматывают внутренний конструкционный слой с укладкой продольного и поперечного наполнителя, затем этот слой отверждают, на заключительной стадии намотки образовывают наружный конструкционный слой с укладкой продольного и поперечного наполнителя с последующим отверждением, после отверждения внутреннего слоя производят шероховку его наружной поверхности, а затем на него наносят смоляной барьерный слой путем полива связующим на трубу или путем прикатки валиком с нанесенным на него связующим с последующим отверждением смоляного слоя. Устройство для изготовления труб из композиционных материалов включает в себя оправку с секторами, имеющими возможность возвратно-поступательного движения, а также поочередно установленные вдоль оси трубы укладчики поперечного и продольного наполнителя внутреннего слоя, печь полимеризации внутреннего слоя, печь полимеризации барьерного слоя, укладчики поперечного и продольного наполнителя наружного слоя и печь полимеризации наружного слоя, содержит установленные поочередно вдоль оси оправки между печью полимеризации внутреннего слоя и печью полимеризации барьерного слоя шерохователь и устройство нанесения смоляного барьерного слоя, которое содержит прикатной ролик, погруженный в ванночку со связующим, и механизм прижатия ролика к трубе.

Отличительными признаками предлагаемого способа от указанного выше известного, наиболее близкого к нему, является то, что после отверждения внутреннего слоя производят шероховку его наружной поверхности, а затем на него наносят смоляной барьерный слой путем полива связующим на трубу или путем прикатки валиком с нанесенным на него связующим с последующим отверждением смоляного слоя.

Отличительными признаками предлагаемого устройства от указанного выше наиболее близкого к нему является то, что устройство содержит установленные поочередно вдоль оси оправки между печью полимеризации внутреннего слоя и печью полимеризации барьерного слоя шерохователь и устройство нанесения смоляного барьерного слоя, которое содержит прикатной ролик, погруженный в ванночку со связующим, и механизм прижатия ролика к трубе.

Благодаря наличию этих признаков повышается качество выпускаемых изделий.

Заявляемые способ и устройство иллюстрируются чертежами.

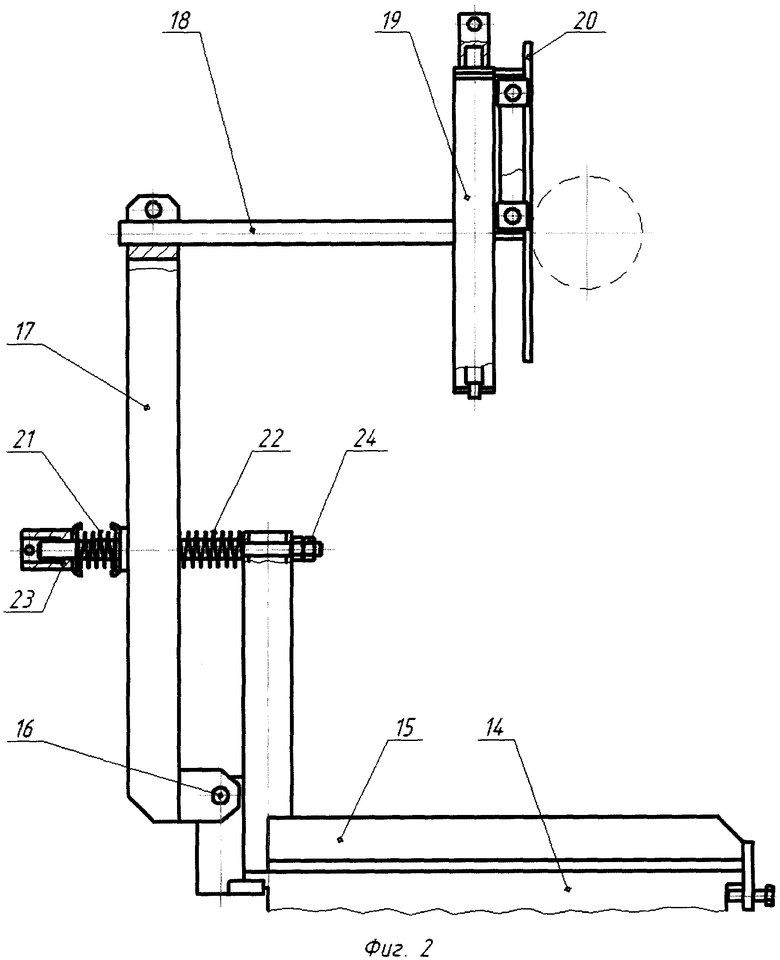

На фиг.1 представлена схема устройства для изготовления трубы из композиционных материалов.

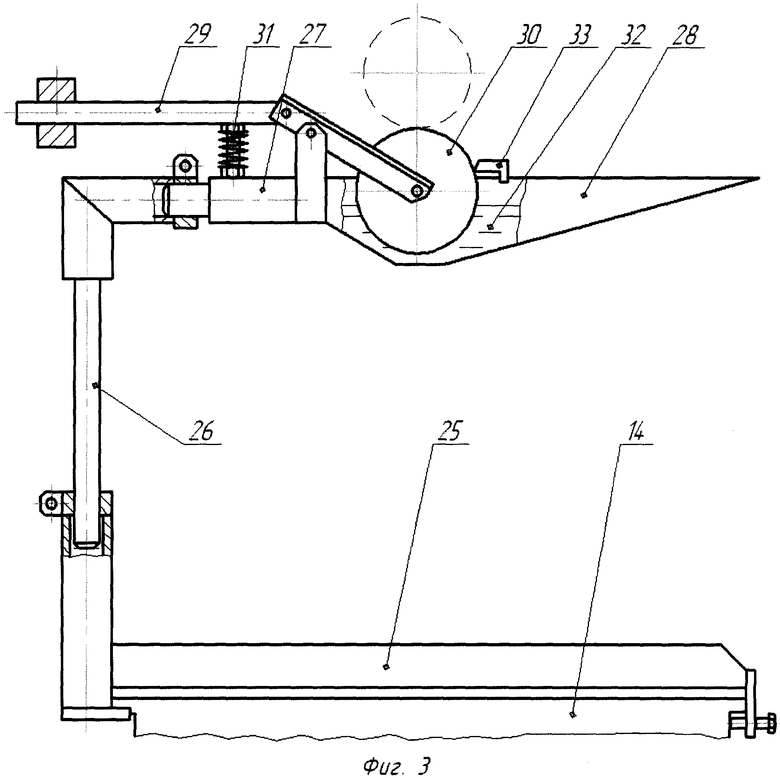

На фиг.2 представлена конструкция шерохователя.

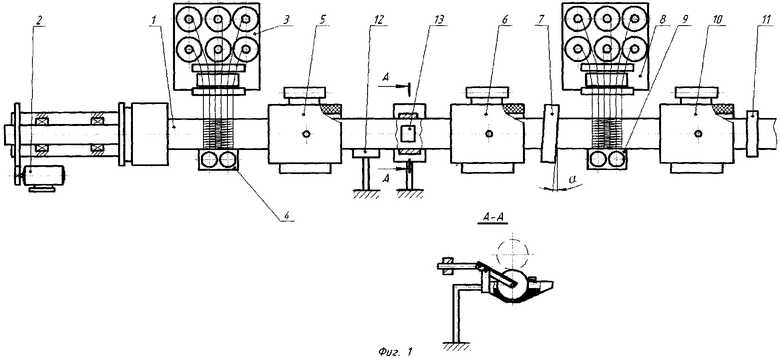

На фиг.3 представлена конструкция устройства для нанесения смоляного слоя.

Устройство для изготовления труб из композиционных материалов (фиг.1) содержит самоподающую оправку 1, привод оправки 2, укладчик поперечного наполнителя внутреннего слоя 3, укладчик продольного наполнителя внутреннего слоя 4, печь для полимеризации внутреннего слоя 5, печь для полимеризации барьерного слоя 6, опору оправки 7, укладчик поперечного наполнителя наружного слоя 8, укладчик продольного наполнителя наружного слоя 9, печь для полимеризации наружного слоя 10 и отрезное устройство 11. Между печами 5 и 6 располагаются шерохователь 12 и устройство нанесения смоляного барьерного слоя 13.

Шерохователь (фиг.2) включает в себя закрепленное на станине 14 основание шерохователя 15. В основании имеется ось 16, на котором установлена стойка 17. На стойке закреплена стрела 18, связанная с держателем 19 и инструментом шерохования 20. В конкретном варианте исполнения этот инструмент выполнен в виде плоского напильника 20, который может совершать медленные периодические перемещения в вертикальном направлении. Прижатие инструмента к наружной поверхности изготовляемой трубы производится с помощью пружин 21 и 22 и элементов регулирования усилия на пружинах 23 и 24.

Устройство нанесения смоляного барьерного слоя (фиг.3) содержит закрепленное на станине 14 основание 25. На основании закрепляется стойка 26. Ее положение может регулироваться за счет поворота вокруг вертикальной оси и за счет выдвижения вдоль оси с последующим закреплением. На стойке установлена консольная стрела 27, положение которой также может регулироваться. Со стрелой связана ванночка 28 и рычаг 29, на оси которого укреплен прикатной ролик 30. Прикатной ролик погружен в ванночку и может прижиматься к наружной поверхности изготовляемой трубы за счет регулируемого усилия пружины 31, воздействующей на плечо рычага. В своей нижней части ролик 30 погружен в ванночку 28, в которой налито связующее 32. На ванночке установлен скребок 33, контактирующий с прикатным роликом.

Непосредственно после отверждения внутреннего слоя соответствующий участок трубы подается в зону, где установлен шерохователь. В этой зоне к разогретой трубе прижимается напильник 20 или другой режущий инструмент. За счет вращения оправки с трубой производится шероховка наружной поверхности внутреннего слоя. При этом инструмент постоянно перемещается с небольшой скоростью для того, чтобы в контакт с трубой вступали новые режущие кромки. В варианте использования плоского напильника (на фиг.2 показан именно этот вариант), напильник с помощью специального механизма совершает возвратно-поступательное движение в вертикальном направлении. Если использовать круговой напильник, то он должен медленно поворачиваться вокруг своей оси.

После шероховки наружной поверхности внутреннего слоя участок трубы подается в зону устройства нанесения смоляного барьерного слоя. В этой зоне к трубе с помощью рычажно-пружинного механизма прижимается прикатной ролик 30. В своей нижней части ролик погружен в ванночку 28, в которой налито связующее. Ролик вращается относительно своей оси за счет сил трения на контакте с трубой. При этом на трубу наносится тонкий слой связующего. Его излишки удаляются обратно в ванночку с помощью скребка 33. Для улучшения процесса нанесения смоляного барьерного слоя на наружной поверхности ролика может предусматриваться резиновая оболочка.

Во время шероховки, прежде всего, срезаются местные утолщения наружной поверхности, в том числе остроконечные вершины, представляющие повышенную опасность для разгерметизации трубы. При этом с наружной поверхности снимается тонкий глянцевый слой, благодаря чему улучшается смачивание связующего. Отсутствие кольцевых волокон в барьерном слое снижает его жесткость в кольцевом направлении, что способствует увеличению усилия прижатия к наружному слою и более монолитной структуре изготовляемой трубы. Во время шероховки образуется мелкодисперсный порошок, который оседает на наружной поверхности внутреннего слоя, преимущественно в зоне впадин. При последующем нанесении смоляного барьерного слоя этот порошок улучшает пропитку и способствует повышению адгезионной связи с композитным внутренним слоем. За счет указанных факторов повышается герметичность трубы.

Возрастание давления разгерметизации благодаря использованию заявляемых технических решений подтверждено экспериментальными данными на образцах и полноразмерных трубах.

Ниже приведены результаты гидравлических испытаний шести образцов стеклопластиковых труб. Все они имели одинаковые геометрические и структурные параметры за исключением структуры барьерного слоя:

- Внутренний диаметр 100 мм.

- Толщина стенки 4,5±0,15 мм, при этом толщина внутреннего защитного слоя 1,2-1,3 мм, толщина барьерного слоя - 0,3...0,5 мм, остальное - толщина конструкционного слоя.

- Длина образца 500 мм.

- Армирующий материал - стеклоровинг из стекла марки «Е», линейная плотность 420 текс.

- Связующее на основе эпоксидной смолы ЭД-20 и отвердителя ИЗОмтгфа.

- Содержание связующего в защитном и конструкционном слоях - 30-33%.

- Соотношение продольной и поперечной арматуры 1:1,5.

В образцах 1, 2 и 3 барьерный слой был образован намоткой кольцевого слоя, содержание связующего в нем - 70-75%. В образцах 3, 4 и 5 барьерный слой был образован согласно заявляемому техническому решению. Структурно он состоит только из эпоксидного связующего.

Результаты гидравлических испытаний образцов сведены в таблицу.

В результате обработки экспериментальных данных можно сделать вывод о том, что давление разгерметизации образцов 4, 5 и 6 больше давления разгерметизации образцов 1, 2 и 3, в среднем, на 18,7%. Данный эффект получен благодаря использованию новых технических решений по организации барьерного слоя.

Благодаря данному техническому решению повышается надежность и долговечность труб из композиционного материала.

Изобретение относится к созданию изделий из композиционных материалов, имеющих форму тел вращения, и может быть использовано в различных отраслях техники, например, в химической, нефтехимической и авиационной. В способе изготовления трубы из композиционных материалов, согласно которому пропитывают связующим наполнитель, наматывают наполнитель на формообразующее тело, производят отверждение полимерного материала, обеспечивают непрерывный сход трубы с формообразующего тела, сходящее изделие поддерживают на опоре, при этом в первую очередь на трубе наматывают внутренний конструкционный слой с укладкой продольного и поперечного наполнителя, затем этот слой отверждают, на заключительной стадии намотки образовывают наружный конструкционный слой с укладкой продольного и поперечного наполнителя с последующим отверждением, после отверждения внутреннего слоя производят шероховку его наружной поверхности, а затем на него наносят смоляной барьерный слой путем полива связующим на трубу или путем прикатки валиком с нанесенным на него связующим с последующим отверждением смоляного слоя. Устройство для изготовления труб из композиционных материалов включает в себя оправку с секторами, имеющими возможность возвратно-поступательного движения, а также поочередно установленные вдоль оси трубы укладчики поперечного и продольного наполнителя внутреннего слоя, печь полимеризации внутреннего слоя, печь полимеризации барьерного слоя, укладчики поперечного и продольного наполнителя наружного слоя и печь полимеризации наружного слоя содержит установленные поочередно вдоль оси оправки между печью полимеризации внутреннего слоя и печью полимеризации барьерного слоя шерохователь и устройство нанесения смоляного барьерного слоя, которое содержит прикатной ролик, погруженный в ванночку со связующим, и механизм прижатия ролика к трубе. Техническим результатом изобретения является повышение надежности и долговечности труб из композиционного материала. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл.

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| КОНСТРУКЦИОННЫЙ СЛОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2167357C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2008-02-20—Публикация

2006-08-29—Подача