Изобретение относится к обработке металлических трубных заготовок и может быть использовано, в частности, в вертолетостроении при изготовлении труб с фланцами для хвостовых трансмиссий вертолетов, а также в автомобилестроении при изготовлении карданных валов с фланцами для грузовых и легковых машин.

При изготовлении хвостового вала трансмиссии вертолетов типа Ми и Ка используют трубы, которые изготавливают ротационной вытяжкой, а фланцы изготавливают отдельно, с последующим закреплением их двухрядным заклепочным соединением с двух сторон трубы (чертеж 260-1516-010СБ, 1994). Фланцы изготавливают, как правило, механической обработкой.

Наличие заклепочных соединений снижает эксплуатационную прочность сборочной единицы и, следовательно, снижает надежность конструкции в целом, увеличивает массу, а также обуславливает высокую трудоемкость ее изготовления и сборки.

Известны способы изготовления полых деталей из листового материала (патенты RU №2108183, 1998 и №2111817, 1998) с помощью штампа глубокой вытяжки, предназначенные для изготовления деталей незначительной длины с фланцем с одной стороны, типа анкерных гаек.

Известен способ изготовления конических деталей ограниченной длины из плоской заготовки путем ротационной вытяжки, с фланцем с одной стороны детали (Руководящий технический материал «Ротационная вытяжка на станке, типа СРГ» РТМ 1.4.648-79, 1983, черт 61в).

Известен наиболее близкий по назначению и по совокупности технологических операций к заявляемому способ изготовления труб с двумя фланцами (авт. свид. №1801665, B21D 19/00) путем механической обработки трубной заготовки и операции ее пластического формоизменения с формированием фланцев.

Способ включает проточку канавки в центральной части трубной заготовки, которая имеет толщину стенки, равную или большую ширине фланца, введение в канавку деформирующего инструмента с последующим прямым выдавливанием заготовки на оправке в торец до достижения требуемой толщины фланца. При достижении требуемой толщины фланца придают заготовке обратное движение и выдавливают противоположную часть заготовки, получая фланец с другой стороны.

Однако известный способ не позволяет изготавливать трубы с фланцами из исходной трубной заготовки, толщина стенки которой меньше заданной ширины фланца, что является его существенным недостатком, поскольку значительно ограничивает технологические возможности способа.

Кроме того, способ возможно применять для изготовления труб относительно небольшой длины (при длине не более 1000 мм), поскольку при большей длине трубной заготовки - изготовление прямым выдавливанием трубы в едином конструктивном выполнении с фланцами на существующем оборудовании не представляется возможным и требует специального длинноходового оборудования (например, вытяжного пресса), что ограничивает его промышленную реализацию.

Труба увеличенной длины, изготовленная известным способом на специальном оборудовании, потребует дополнительной технологической операции (правки), так как вследствие неравномерности деформации происходит изгиб формоизменяемого трубного полуфабриката на его участках повышенной длины (например, длиной более 1000 мм).

Существенным недостатком известного способа является также то, что фланец и примыкающая к нему зона стенки деформируемого трубного полуфабриката имеют пониженную конструкционную прочность, т.к. проработки материала трубного полуфабриката при указанной схеме напряженно-деформированного состояния в очаге пластической деформации не происходит. Фактически значения прочностных и пластических характеристик трубы с фланцами остаются в зоне фланца на уровне исходной заготовки и при отсутствии операции упрочняющей термической обработки отличаются в меньшую сторону от уровня прочностных и пластических характеристик материала стенки.

Изобретение направлено на решение задачи расширения технологических возможностей способа и на обеспечение конструкционной прочности трубы в едином конструктивном исполнении с фланцами.

Поставленная задача достигается тем, что в способе изготовления труб с фланцами, включающем получение трубной заготовки, ее механическую обработку с образованием кольцевой канавки по периметру в центральной ее части на наружной поверхности и прямое выдавливание в разъемной матрице последовательно одной и другой половин заготовки согласно изобретению - прямое выдавливание трубной заготовки производят до образования утолщенных концов трубного полуфабриката с объемом металла, требуемым для последующего формообразования фланцев, проводят механическую обработку трубного полуфабриката с образованием на наружной поверхности двух кольцевых канавок, прилегающих к утолщенным концевым участкам трубного полуфабриката, выполняют ротационную вытяжку цилиндрической части трубного полуфабриката за несколько формообразующих переходов с промежуточной химико-термической обработкой, после чего производят прямое выдавливание последовательно одного и другого утолщенных концов трубного полуфабриката до образования фланцев на концах трубы и производят механическую обработку фланцев.

Заявленная последовательность операций и условия выполнения позволяют получить трубу с фланцами с обеих сторон без снижения конструкционной прочности в переходной зоне "поверхность полого цилиндра - фланец", а также без образования макродефектов в контактных и приконтактных слоях материала, деформируемого в указанной зоне полуфабриката. Способ позволяет получать изделие из стали и алюминиевого сплава существенно большей длины без специального оборудования с увеличенным рабочим ходом и без необходимости операции последующей правки.

Необходимым и достаточным условием образования равнопрочной структуры материала по длине трубы, изготавливаемой в едином конструкционном исполнении с фланцами, в соответствии с заявленным способом является выбор (назначение) величины общей деформации (λ) при ротационной вытяжке средней части трубы и зон формирования фланцев по схеме "прямое выдавливание". Указанное обстоятельство является основным фактором промышленной реализации способа, т.к. конечный продукт (в частности, трубы хвостовых трансмиссий с фланцами) упрочняющей термической обработке не подвергается, а необходимую величину упрочнения материала трубы по длине достигают назначением (подбором) режимов пластической деформации (ротационная вытяжка плюс прямое выдавливание). Две операции "прямое выдавливание" в совокупности технологических операций способа, выполняемых в заявленной последовательности, являются единственным необходимым условием изготовления трубы хвостовых трансмиссий вертолетов в едином конструкционном исполнении с фланцами, т.к. операция ротационной вытяжки не обеспечивает образование геометрии фланцев. Действительно, при ротационной вытяжке цилиндрических деталей с продольными подачами технологически не представляется возможным формирование фланцев, структура материала которых должна быть проработана во всем объеме фланца для обеспечения необходимого уровня прочностных и пластических характеристик его материала. При этом для обеспечения конструктивной прочности волокна материала фланца должны располагаться эквидистантно его поверхности. Пластическое деформирование утолщенных концевых участков трубы по схеме "прямое выдавливание" в полной мере обеспечивает вышеуказанные технические требования.

Способ поясняется чертежами, где изображены:

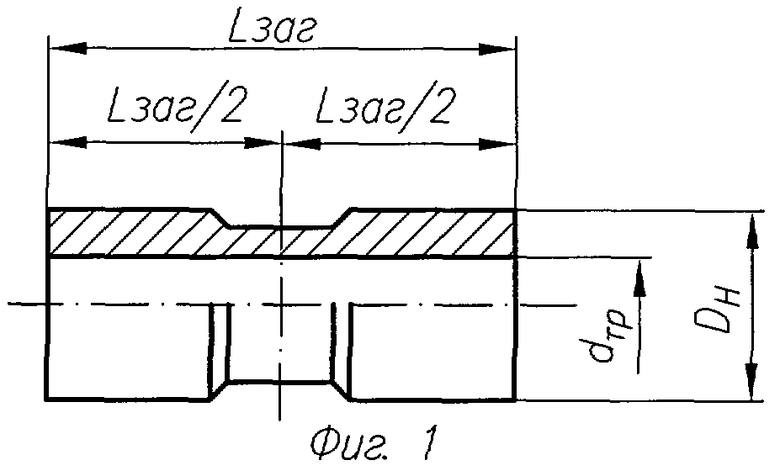

Фиг.1 - трубная заготовка с кольцевой канавкой;

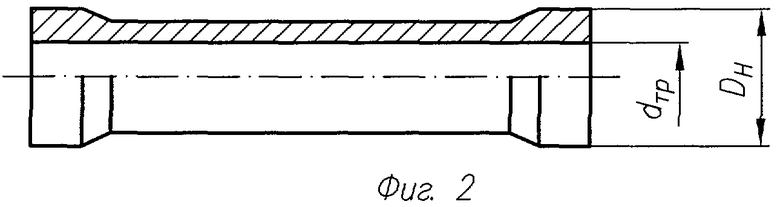

Фиг.2 - деформированный трубный полуфабрикат с утолщенными концами;

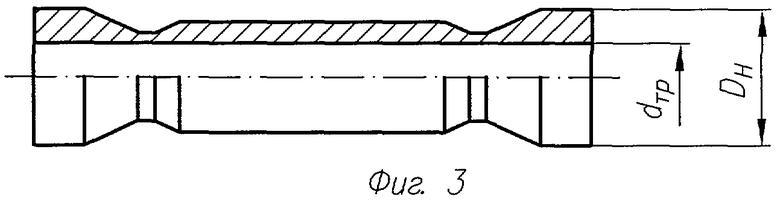

Фиг.3 - деформированный трубный полуфабрикат с двумя кольцевыми канавками под ротационную вытяжку;

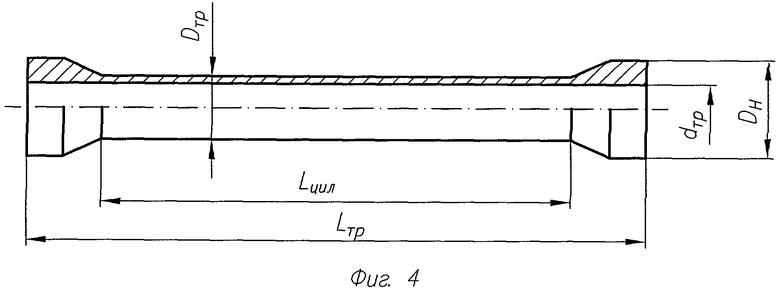

Фиг.4 - деформированный трубный полуфабрикат после ротационной вытяжки за три формообразующих перехода;

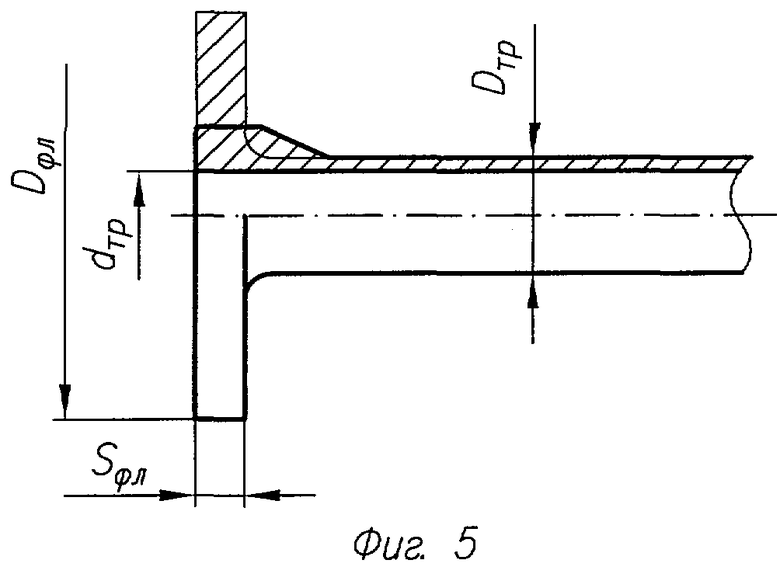

Фиг.5 - деформированный трубный полуфабрикат после прямого выдавливания фланцев из утолщенных концов;

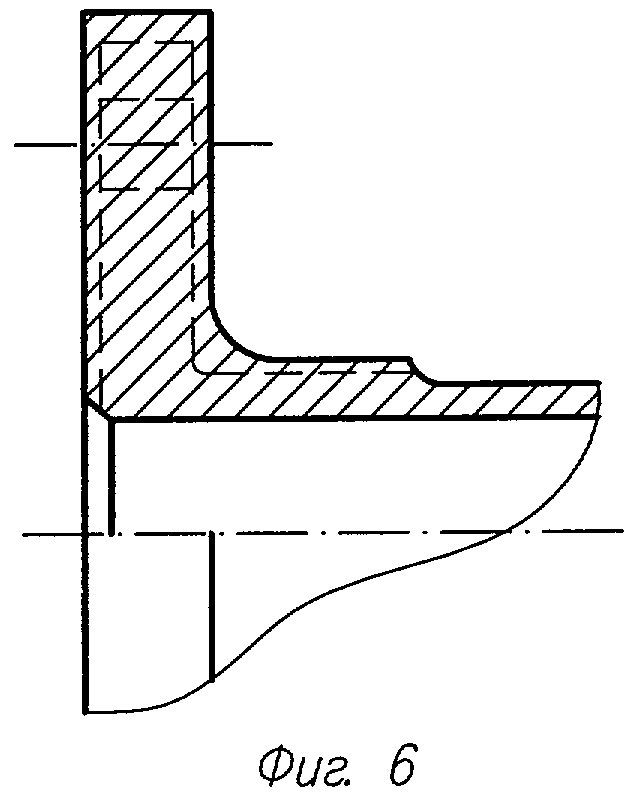

Фиг.6 - труба с фланцами после механической обработки фланцев;

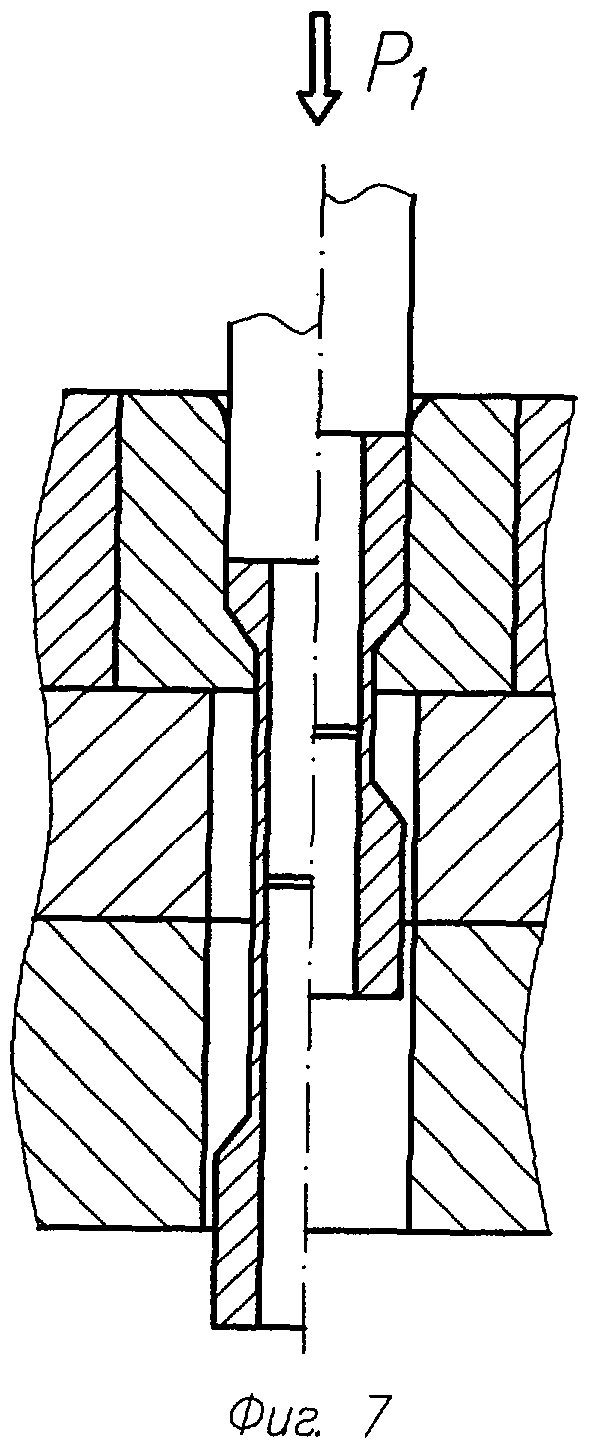

Фиг.7 - трубный полуфабрикат в разъемной матрице до и после прямого выдавливания с образованием утолщенных концов;

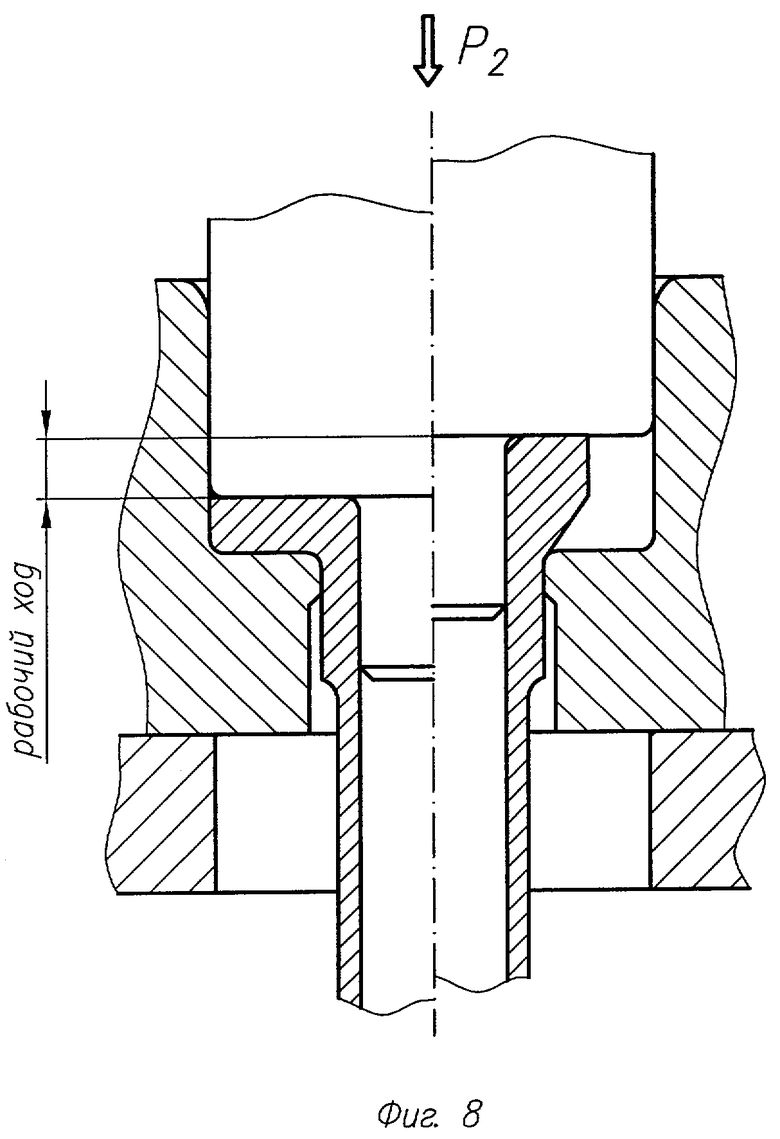

Фиг.8 - трубный полуфабрикат в разъемной матрице до и после прямого выдавливания утолщенных концов с образованием фланцев на концах трубы.

Способ изготовления труб с фланцами (на примере труб хвостовых трансмиссий для вертолета) осуществляется следующим образом. Предварительно горячекатаную трубу из стали 12Х18Н10Т наружным диаметром Dн=159 мм и внутренним диаметром dтр=140 мм (толщиной стенки 19 мм) разрезают на штучные заготовки длиной Lзаг=410 мм (фиг.1).

После термической обработки заготовку подвергают механической обработке (токарной обточке) по наружной и внутренней поверхностям с образованием посредине на наружной поверхности кольцевой конусообразной канавки, являющейся заходной частью заготовки в матрице для прямого выдавливания (фиг.1, 7). Затем производят в разъемной матрице прямое выдавливание усилием P1 одной и другой половин трубной заготовки (фиг.7) с набором металла в концевых участках с образованием утолщенных концов трубного полуфабриката с объемом металла, требуемым для последующего формообразования фланцев изготавливаемой трубы (фиг.2).

Диаметр утолщенных концевых участков деформированного трубного полуфабриката ограничен конструктивной особенностью роликодержателей как отечественного станка для ротационной вытяжки модели СРГ-06-1500, так и германского станка марки Leifeld и должен быть такой величины, чтобы при последующей ротационной вытяжке средней части трубного полуфабриката (зоны между утолщенными концами) не происходил контакт наибольшего диаметра утолщенных концов с корпусом роликодержателя станка для ротационной вытяжки. Поэтому регулировка (набор) объема металла для последующего формообразования полной геометрии фланцев происходит за счет длины вышеупомянутых утолщенных концевых участков деформированного трубного полуфабриката.

Затем выполняют подготовку под ротационную вытяжку цилиндрической части трубного полуфабриката путем выполнения на концевых участках ее наружной поверхности механической обработкой двух кольцевых конусообразных канавок шириной 20-25 мм (фиг.3), прилегающих к утолщенным концевым участкам деформированного трубного полуфабриката. Ротационную вытяжку цилиндрической части трубного полуфабриката выполняют за три формообразующих перехода, для каждого из которых устанавливают свой рабочий режим скорости вращения шпинделя и скорости подачи каретки станка для ротационной вытяжки.

При этом перед каждым формообразующим переходом ротационной вытяжки трубный полуфабрикат подвергают химико-термической обработке, включающей обезжиривание и температурный и временной режим обжига.

После третьего формообразующего перехода ротационной вытяжки получаем трубный полуфабрикат с длиной цилиндрической части Lцил, с заданной общей длиной трубы Lтр и с ее заданным наружным диаметр Dтр (фиг.4).

Затем, после операции обрезки технологического припуска, осуществляют прямое выдавливание усилием P2=180 тс утолщенных концов трубного полуфабриката на гидравлическом прессе П-6332Б с С-образным столом (подштамповой плитой) в разъемной матрице до образования фланцев последовательно на одном и другом концах трубы (фиг.5, 8). Затем выполняют операцию механической обработки фланцев (фиг.6).

В результате получена труба общей длиной Lтр=1610 мм диаметром Dтр=72 мм с двумя фланцами диаметром Dфл=118 мм и с толщиной фланцев Sфл=8 мм.

Проведение механических испытаний образцов, вырезанных из различных зон трубы, изготовленной в едином конструктивном исполнении с фланцами в соответствии с заявляемым способом, показало соответствие по прочности и пластическим характеристикам полученных результатов техническим требованиям. Проведенные металлографические исследования материала образцов не выявили дефектов их макроструктуры.

Способ может использоваться при изготовлении труб из стали и алюминиевого сплава для хвостовой трансмиссии вертолетов типа Ми и Ка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ | 2005 |

|

RU2295416C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления полых осесимметричных деталей со ступенчатой внутренней поверхностью | 1990 |

|

SU1771851A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

Изобретение относится к области обработки металлов давлением и предназначено для изготовления труб с двумя фланцами из трубной заготовки. Прямым выдавливанием в разъемной матрице последовательно одной и другой половин заготовки получают трубный полуфабрикат с утолщенными концами, объем металла которых требуется для последующего формообразования фланцев изготавливаемой трубы. На наружной поверхности трубного полуфабриката выполняют две кольцевые канавки, прилегающие к утолщенным концевым участкам трубного полуфабриката, и выполняют ротационную вытяжку цилиндрической части трубного полуфабриката за несколько формообразующих переходов с промежуточной химико-термической обработкой. После этого в разъемной матрице производят прямое выдавливание последовательно одного и другого утолщенных концов трубного полуфабриката до образования фланцев на концах трубы и производят механическую обработку фланцев. Повышается качество изделий. 8 ил.

Способ изготовления труб с фланцами, включающий получение трубной заготовки, ее механическую обработку с образованием кольцевой канавки по периметру в центральной ее части на наружной поверхности и прямое выдавливание в разъемной матрице последовательно одной и другой половин заготовки, отличающийся тем, что прямое выдавливание трубной заготовки производят до образования утолщенных концов трубного полуфабриката с объемом металла, требуемым для последующего формообразования фланцев, проводят механическую обработку трубного полуфабриката с образованием на наружной поверхности двух кольцевых канавок, прилегающих к утолщенным концевым участкам трубного полуфабриката, выполняют ротационную вытяжку цилиндрической части трубного полуфабриката за несколько формообразующих переходов с промежуточной химико-термической обработкой, после чего производят прямое выдавливание последовательно одного и другого утолщенных концов трубного полуфабриката до образования фланцев на концах трубы и производят механическую обработку фланцев.

| Способ изготовления труб с фланцами и устройство для его осуществления | 1990 |

|

SU1801665A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

| DE 19530056 A1, 20.02.1997. | |||

Авторы

Даты

2010-06-20—Публикация

2009-05-06—Подача