мерный нагрев внутренней и внешней поверхностей детали. При этом предлагаемая конструкция приспособления для центровки и изоляции изделия не закрывает концевые части детали и обеспечивает свободную циркуляцию насыщающего газа и воздействие плазмы тлеющего разряда в совокупности с выполнением диаметра рабочего анода 0,5-0,8 от внутреннего диаметра изделия, что, в свою очередь, обеспечивает равномерность двустороннего нагрева. Предлагаемая конструкция устройства позволяет одновременно использовать несколько рабочих анодов различного диаметра и высоты (в отличие от одного в известных устройствах) в зависимости от типоразмера детали, что расширяет технологические возможности устройства. При установке рабочих анодов по периметру камеры обеспечивается использование их в количестве, удовлетворяющем требования производства и позволяет повысить производительность устройства.

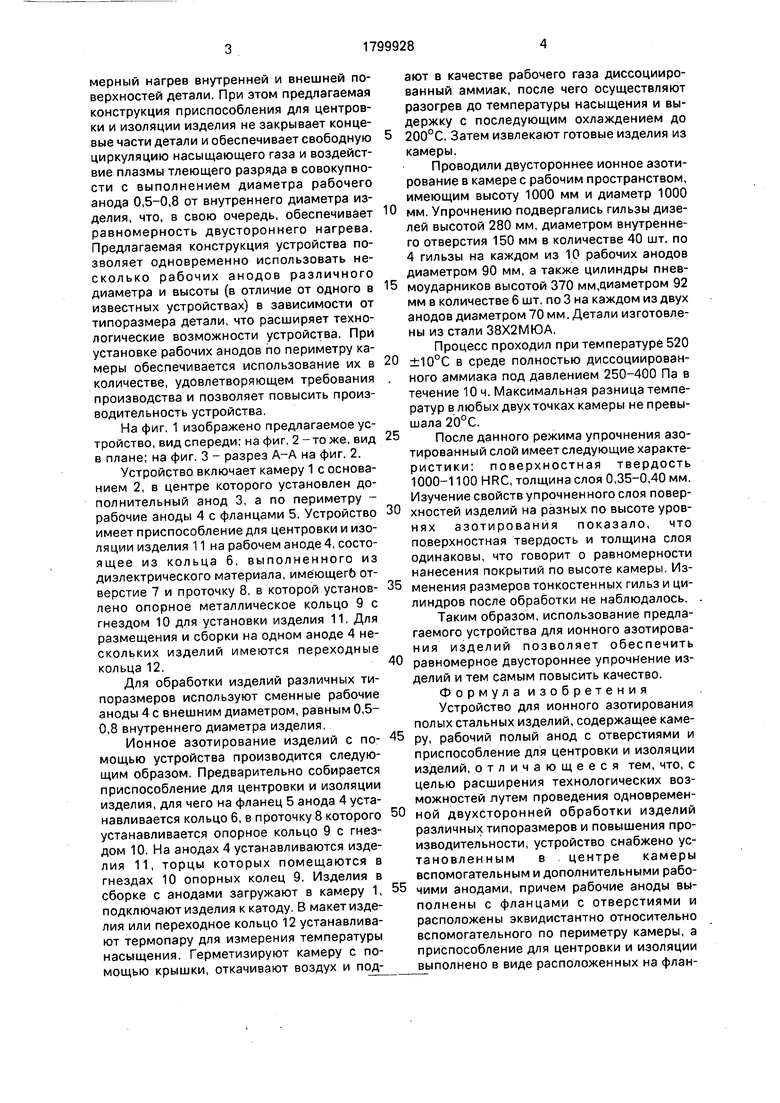

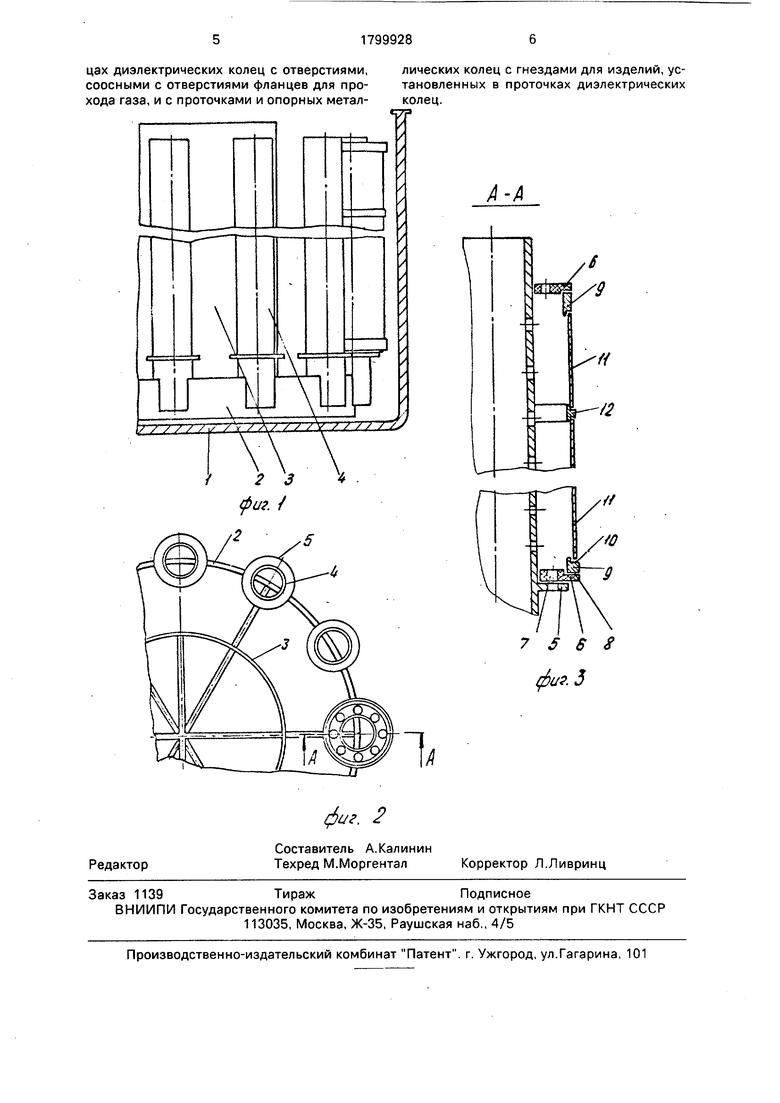

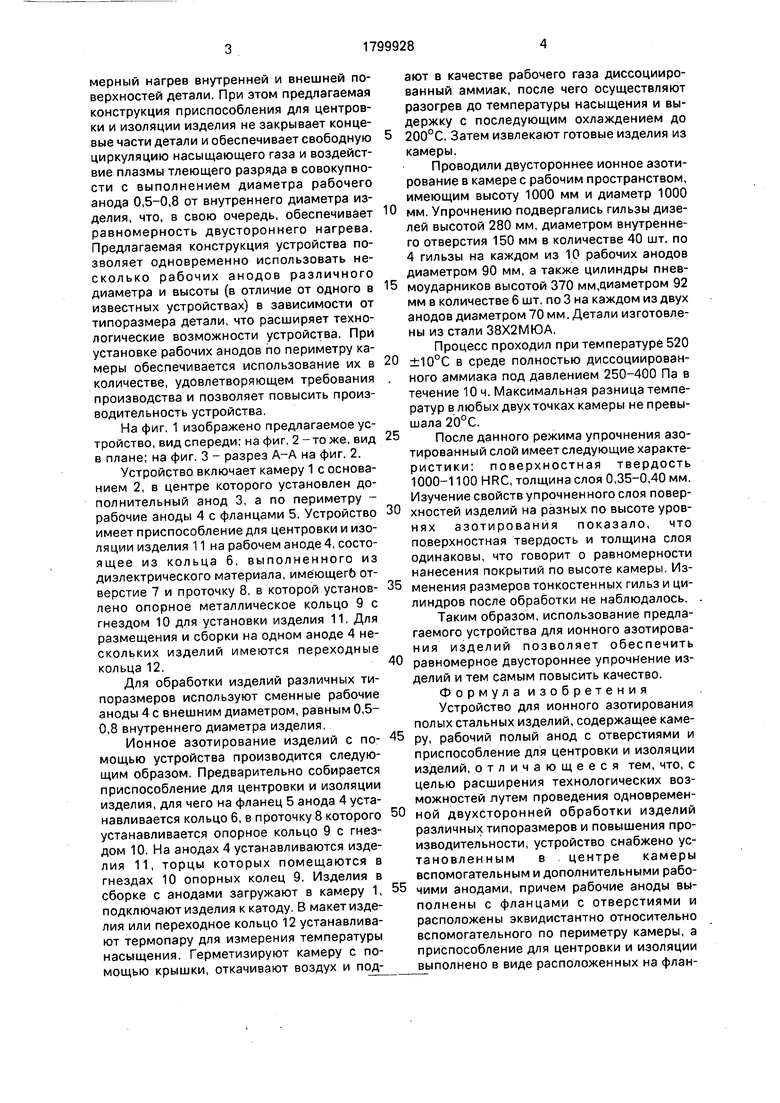

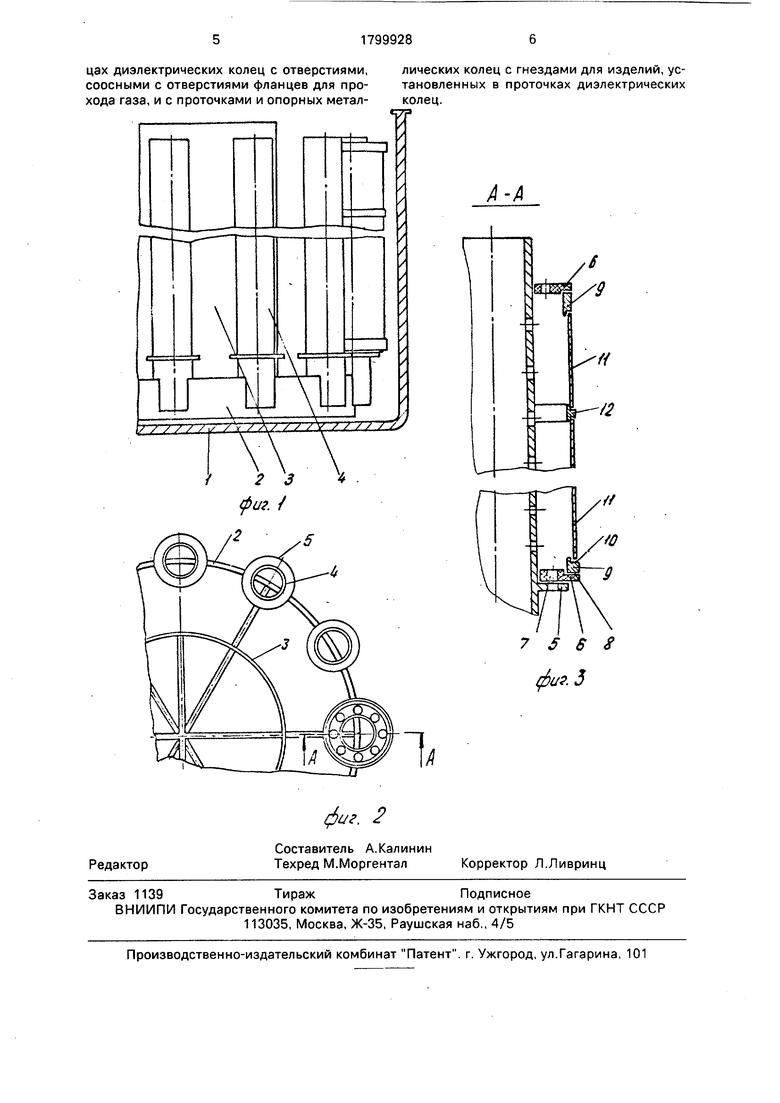

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 2.

Устройство включает камеру 1 с основанием 2, в центре которого установлен дополнительный анод 3, а по периметру - рабочие аноды 4 с фланцами 5. Устройство имеет приспособление для центровки и изоляции изделия 11 на рабочем аноде 4, состо- ящее из кольца 6, выполненного из диэлектрического материала, имеющего отверстие 7 и проточку 8, в которой установ- лено опорное металлическое кольцо 9 с гнездом 10 для установки изделия 11. Для размещения и сборки на одном аноде 4 нескольких изделий имеются переходные кольца 12.

Для обработки изделий различных типоразмеров используют сменные рабочие аноды 4 с внешним диаметром, равным 0,5- 0,8 внутреннего диаметра изделия,

Ионное азотирование изделий с по- мощью устройства производится следующим образом. Предварительно собирается приспособление для центровки и изоляции изделия, для чего на фланец 5 анода 4 устанавливается кольцо 6, в проточку 8 которого устанавливается опорное кольцо 9 с гнездом 10. На анодах 4 устанавливаются изделия 11, торцы которых помещаются в гнездах 10 опорных колец 9. Изделия в сборке с анодами загружают в камеру 1, подключают изделия к катоду. В макет изделия или переходное кольцо 12 устанавливают термопару для измерения температуры насыщения. Герметизируют камеру с помощью крышки, откачивают воздух и под-

ают в качестве рабочего газа диссоциированный аммиак, после чего осуществляют разогрев до температуры насыщения и выдержку с последующим охлаждением до 200°С. Затем извлекают готовые изделия из камеры.

Проводили двустороннее ионное азотирование в камере с рабочим пространством, имеющим высоту 1000 мм и диаметр 1000 мм. Упрочнению подвергались гильзы дизелей высотой 280 мм, диаметром внутреннего отверстия 150 мм в количестве 40 шт. по 4 гильзы на каждом из 10 рабочих анодов диаметром 90 мм, а также цилиндры пнев- моударников высотой 370 ммдиаметром 92 мм в количестве 6 шт. по 3 на каждом из двух анодов диаметром 70 мм. Детали изготовлены из стали 38Х2МЮА.

Процесс проходил при температуре 520 ±10°С в среде полностью диссоциированного аммиака под давлением 250-400 Па в течение 10 ч. Максимальная разница температур в любых двух точках камеры не превышала 20°С.

После данного режима упрочнения азотированный слой имеет следующие характе- ристики: поверхностная твердость 1000-1100 HRC, толщина слоя 0,35-0,40 мм. Изучение свойств упрочненного слоя поверхностей изделий на разных по высоте уровнях азотирования показало, что поверхностная твердость и толщина слоя одинаковы, что говорит о равномерности нанесения покрытий по высоте камеры. Изменения размеров тонкостенных гильз и цилиндров после обработки не наблюдалось.

Таким образом, использование предлагаемого устройства для ионного азотирования изделий позволяет обеспечить равномерное двустороннее упрочнение изделий и тем самым повысить качество.

Формулаизобретения

Устройство для ионного азотирования полых стальных изделий, содержащее камеру, рабочий полый анод с отверстиями и приспособление для центровки и изоляции изделий, отличающееся тем, что, с целью расширения технологических возможностей лутем проведения одновременной двухсторонней обработки изделий различных типоразмеров и повышения производительности, устройство снабжено установленным в центре камеры вспомогательным и дополнительными рабочими анодами, причем рабочие аноды выполнены с фланцами с отверстиями и расположены эквидистантно относительно вспомогательного по периметру камеры, а приспособление для центровки и изоляции выполнено в виде расположенных на фланцах диэлектрических колец с отверстиями, соосными с отверстиями фланцев для прохода газа, и с проточками и опорных металлических колец с гнездами для изделий, установленных в проточках диэлектрических колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| Устройство для ионного азотирования | 1978 |

|

SU774828A1 |

| Установка для ионного азотирования | 1989 |

|

SU1693117A1 |

| Способ упрочнения твердых сплавов | 2018 |

|

RU2693238C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ЧУГУННЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118397C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ ТИПА ТРУБ ИЗ СТАЛИ И БИМЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ УКАЗАННЫМ СПОСОБОМ | 2022 |

|

RU2787873C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| ПУЧКОВО-ПЛАЗМЕННЫЙ СВЧ-ПРИБОР | 2005 |

|

RU2290713C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1996 |

|

RU2114211C1 |

Авторы

Даты

1993-03-07—Публикация

1990-11-12—Подача