Изобретение относится к химико-технологическим процессам, в частности к химическим способам получения гидроксида алюминия высокой степени чистоты из изопропоксида алюминия, и может быть использовано как часть технологии получения высокочистого оксида алюминия.

Известен способ получения гидроксида алюминия из бокситовых руд. Чаще всего применяется метод спекания боксито-известковой шихты (алюминиевой руды, соды и известняка), с последующим выщелачиванием полученного спека водой. (Металлургия цветных металлов. Уткин Н.И. Учебник для техникумов. М.: Металлургия, 1985. 440 с.).

Недостатком данного способа являются низкая чистота, а также неоднородность размера зерен получаемого гидроксида алюминия.

Наиболее близким по технической сущности и достигаемому предлагаемому эффекту является способ гидролиза изопропоксида алюминия раствором изопропилового спирта в воде при интенсивном перемешивании (Патент РФ №2555907, Способ гидролиза изопропоксида алюминия, МПК C01F 7/36; С07С 31/10 от 10.07.2015). В способе сухой изопропоксид алюминия смешивают с раствором изопропилового спирта в воде. Состав исходной смеси, подаваемой на гидролиз, масс.%: изопропоксид алюминия 15,7-52,7; раствор изопропилового спирта в воде 84,3-47,3, в том числе изопропиловый спирт 80,1-33,1 и вода 4,2-14,2. После этого реакционную смесь нагревают до 50-80°С и непрерывно перемешивают в течение 45 минут. Затем систему вакуумируют и отгоняют из нее избыток изопропилового спирта.

Недостатком указанного метода является неоднородность размера зерен осадка гидроксида алюминия.

Задачей предлагаемого решения является устранение этого недостатка, а именно повышение однородности размера зерен осадка гидроксида алюминия.

Поставленная задача решается тем, что в способе гидролиза изопропоксида алюминия, включающем смешивание изопропоксида алюминия с изопропиловым спиртом и водой, согласно предложенному решению, предварительно ведут смешивание изопропоксида алюминия и изопропилового спирта с ацетилацетоном, а затем в смесь подают воду, при следующем соотношении компонентов, мас.%:

Изопропоксид алюминия 1,19÷1,11;

Изопропиловый спирт 93,79÷86,90;

Ацетилацетон 0,23÷0,92;

Вода 4,79÷11,07.

То, что в предлагаемом решении предварительно смешивают изопропоксид алюминия и изопропиловый спирт с ацетилацетоном, позволяет одновременно повысить гидролитическую стойкость изопропоксида алюминия и повлиять на морфологию и дисперсный состав осадка гидроксида алюминия, т.е. получить монодисперсный наноразмерный материал за счет образования промежуточного комплексного соединения изопропоксида и ацетилацетона с последующим его гидролизом. Известно, что ацетилацетон образует с катионами алюминия прочные комплексы. Образование таких комплексов при добавлении ацетилацетона в раствор изопропоксида алюминия в изопропиловом спирте позволяет резко уменьшить скорость гидролиза изопропоксида алюминия при последующем смешивании с водой. В результате образование гидроксида алюминия протекает значительно медленнее, в условиях близких к равновесию, так что при смешивании с водой все компоненты образуют однородный по размеру зерен осадок гидроксида алюминия.

При этом используется постоянное количество по массе изопропоксида алюминия и растворителя (изопропилового спирта) и переменные концентрации хелатирующего агента (ацетилацетона) и гидролизующего агента (воды).

Введение ацетилацетона менее 0,23 мас.% приводит к неоднородности зерен осадка гидроксида алюминия. Увеличение количества ацетилацетона более 0,92 мас.% исключает образование осадка гидроксида алюминия ввиду увеличения гидролитической стойкости изопропоксида алюминия.

Способ осуществляется следующим образом.

Изопропоксид алюминия помещают в сосуд и добавляют изопропиловый спирт. Затем полученную смесь перемешивают и выдерживают при 70°С в течение 30-40 минут. После этого к раствору добавляют ацетилацетон, перемешивают, добавляют воду, вновь перемешивают и оставляют до полного формирования осадка (протекания гидролиза). Полученный продукт высушивают при 50°С.

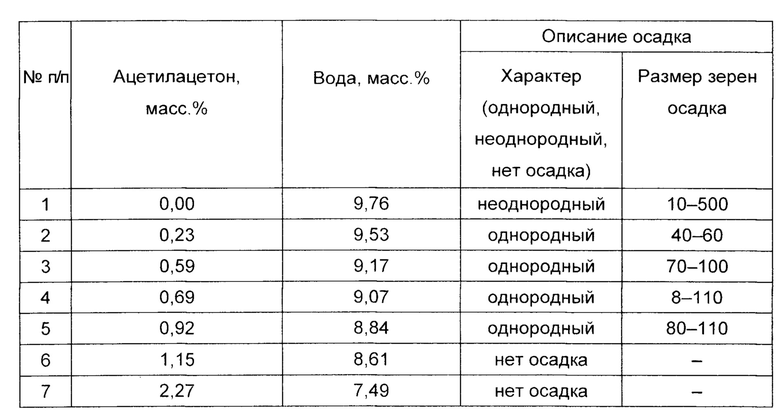

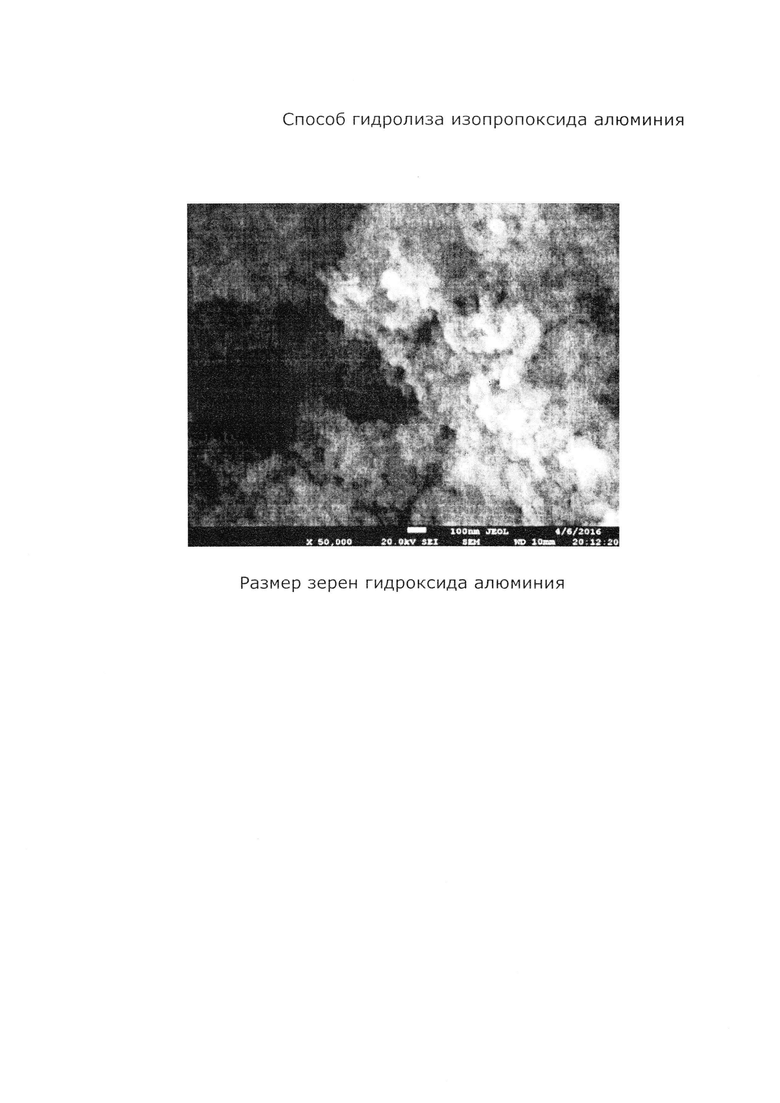

Согласно предлагаемому способу был осуществлен гидролиз изопропоксида алюминия. К изопропоксиду алюминия в количестве 1,14 мас.% добавляли изопропиловый спирт в количестве 89,10 масс. %, после перемешивания смесь выдерживали при 70°С минут. Затем к раствору добавляли 0,23; 0,59;0,69 и 0,92, а также 1,15 и 2,27 мас.% ацетилацетона, снова перемешивали. После этого к полученному раствору добавляли воду, перемешивали и оставляли до полного формирования осадка (протекания гидролиза). Полученный осадок гидроксида алюминия высушивали при 50°С. Результаты сведены в таблицу. К описанию приложена также микроструктура полученного осадка.

Для сравнения был также получен гидроксид алюминия согласно известному способу гидролиза изопропоксида алюминия (Патент РФ №2555907, № п/п 1 таблицы).

Как видно из таблицы, при соблюдении данных соотношений получаются осадки гидроксида алюминия, размер зерен которых отличается в среднем на 10-20%. При этом размер зерен уменьшается с уменьшением содержания ацетилацетона и увеличением количества воды.

Предлагаемый способ найдет применение в химической промышленности для получения высокочистого оксида алюминия, предназначенного в основном для выращивания монокристаллов сапфира, изготовления специальных видов стоматологических цементов и керамики, производства катализаторов, лекарств и косметических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОЛИЗА ИЗОПРОПОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2555907C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМОМАГНИЕВОЙ ШПИНЕЛИ | 2017 |

|

RU2659437C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791716C1 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2832734C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ГИДРОКСИЛАПАТИТА | 2007 |

|

RU2342938C1 |

| МАТЕРИАЛ ДЛЯ СТРУЙНОЙ ПЕЧАТИ | 2009 |

|

RU2407649C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ | 2022 |

|

RU2787374C1 |

| Способ получения водной дисперсии высокочистого гидроксида оксида алюминия | 2023 |

|

RU2823902C1 |

| Катализатор гидрирования олефинов в процессе получения синтетической нефти и способ его синтеза (варианты) | 2017 |

|

RU2672269C1 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

Изобретение может быть использовано в химической промышленности при получении высокочистого оксида алюминия, предназначенного для выращивания монокристаллов сапфира, изготовления стоматологических цементов и керамики, катализаторов, лекарственных и косметических средств. Способ гидролиза изопропоксида алюминия включает смешивание изопропоксида алюминия с изопропиловым спиртом и водой. Предварительно смешивают изопропоксид алюминия и изопропиловый спирт с ацетилацетоном, затем в смесь подают воду при следующем соотношении компонентов, мас.%: изопропоксид алюминия 1,11-1,19; изопропиловый спирт 86,90-93,79; ацетилацетон 0,23-0,92; вода 4,79-11,07. Изобретение позволяет повысить однородность размеров зерен получаемого осадка гидроксида алюминия, уменьшить их размер. 1 ил., 1 табл.

Способ гидролиза изопропоксида алюминия, включающий смешивание изопропоксида алюминия с изопропиловым спиртом и водой, отличающийся тем, что предварительно ведут смешивание изопропоксида алюминия и изопропилового спирта с ацетилацетоном, а затем в смесь подают воду при следующем соотношении компонентов, мас.%:

| CN 106000245 A, 12.10.2016 | |||

| СПОСОБ ГИДРОЛИЗА ИЗОПРОПОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2555907C2 |

| Способ получения пористого бемитового глинозема или моногидрата @ -окиси алюминия | 1989 |

|

SU1743351A3 |

| Способ получения окиси алюминия | 1974 |

|

SU554210A1 |

| KR 652936 B1, 04.12.2006 | |||

| УСКОРИТЕЛЬ ЭКСТРЕННОГО ТОРМОЖЕНИЯ ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2141417C1 |

| JP 3199120 A, 30.08.1991. | |||

Авторы

Даты

2018-04-18—Публикация

2016-12-06—Подача