Изобретение относится к области неорганической химии и химической технологии, а именно, к способам получения микропористых материалов со свойствами молекулярных сит и твердых кислот, имеющих катион-обменные свойства - кристаллических алюмосиликатов с упорядоченной пористой структурой (цеолитов).

Цеолиты, имеющие структуру MFI, находят широкое применение в различных процессах гетерогенного катализа. Однако, вследствие того, что размер пор в структуре цеолита MFI не превышает 0,5-0,6 нм (микропоры), существует проблема диффузионного ограничения при проведении каталитических процессов с использованием цеолитов структуры MFI, характеризующихся большими (от одного до нескольких микрон) размерами частиц цеолитов. Значительная часть активных центров находится внутри цеолитных частиц, и доступ реагентов к активным центрам затруднен малыми размерами пор цеолита структуры MFI. Одним из решений данной проблемы может служить синтез и использование в катализе цеолитов структуры MFI, размеры частиц которых меньше 1 микрона (наноразмерные частицы).

Большинство известных способов получения наноразмерных цеолитов структуры MFI (структурного типа ZSM-5) представляют собой процедуру двухстадийной кристаллизации, с длительным временем кристаллизации при повышенной температуре. Указанные способы получения данного наноразмерного цеолита позволяют получать цеолит в малоактивной в катализе натриевой форме. В результате чего для использования в катализе синтезированный цеолит необходимо переводить путем ионного обмена в протонную форму, что является длительной стадией и снижает эффективность синтеза. Таким образом, актуальной задачей является разработка более эффективных способов синтеза наноразмерных цеолитов структуры MFI.

Известен способ получения наноразмерного цеолита ZSM-5 (CN 109231235 А, 2019). Согласно данному способу, готовят предкристаллизационную смесь путем смешения гидроксида тетра-н-пропил аммония, изопропоксида алюминия и тетраэтилортосиликата в деионизированной воде. Изопропоксид алюминия добавляют при 10-15°С. Полученную смесь подвергают старению (выдержке) при 90-110°С в течение 22-26 часов. Затем проводят кристаллизацию в стальных автоклавах при 140-160°С в течение 10-14 часов. В результате получают предкристаллизационную смесь. После этого в деионизированной воде растворяют сульфат алюминия, полисорбат твин 20, жидкое стекло (смесь водных растворов силикатов натрия или калия) и некоторое количество предкристаллизационной смеси. Полученную смесь добавляют по каплям в оставшуюся предкристаллизационную смесь для получения геля. Добавляют некоторое количество серной кислоты для поддержания рН=11.5 Затем гель подвергают старению (выдержке) при 90-110°С в течение 22-26 часов. После чего следует стадия кристаллизации в стальных автоклавах при 150-190°С в течение 18-60 часов. Затем полученную суспензию центрифугируют, промывают дистиллированной водой до рН 7.5-8, сушат, прокаливают при 550°С для удаления темплата. В результате получают цеолит ZSM-5 в натриевой форме с частицами цеолита размером 47-93 нм (по данным растровой электронной микроскопии).

Недостатками указанного способа являются многостадийность и продолжительные по времени стадии приготовления предкристаллизационной смеси, конечного геля, а также стадии старения и кристаллизации конечного геля. Добавление изопропоксида при 10-15°С требует охлаждения и, как следствие, ведет к дополнительным энергозатратам. Стадии старения проводят при повышенных температурах, что ведет к дополнительным энергозатратам. Необходимо отметить, что в указанном способе получают наноразмерный цеолит ZSM-5 в натриевой форме, который для использования в катализе требуется переводить в протонную форму, что также является недостатком.

Известен способ получения наноразмерного цеолита ZSM-5 в натриевой форме (Shao J., Fu Т, Ma Q., Ma Z., Zhang C, Li Z. Controllable synthesis of nano-ZSM-5 catalysts with large amount and high strength of acid sites for conversion of methanol to hydrocarbons. // Microporous Mesoporous Materials. 2019. V. 273. P. 122-132). В этом способе готовят раствор №1: тетраэтоксисилан и гид-роксид тетра-н-пропиламмония растворяют в деионизированной воде. Данную смесь перемешивают при 80°С в течение 24 часов с использованием водяной бани. Затем готовят раствор №2 путем смешивания гидроксида натрия и алюмината натрия в деионизированной воде. Данный раствор добавляют к первому раствору и получают смесь. Полученную смесь подвергают кристаллизации в гидротермальных условиях при 170°С в течение 48 часов в стальных автоклавах. В результате получают цеолит ZSM-5 в натриевой форме с размерами частиц 60-90 нм (по данным просвечивающей электронной микроскопий). Затем прокаливают полученный цеолит при 550°С в течение 6 часов для удаления органического темплата. Для получения протонной формы цеолит ZSM-5 в натриевой форме подвергают ионному обмену с 0.8 М водным раствором нитрата аммония при 80°С в течение 4 часов (проводят три обработки). Затем цеолит ZSM-5 прокаливают при 550°С для получения протонной формы.

Недостатками данного способа являются многочисленные и длительные стадии приготовления растворов и кристаллизации, а также получение наноразмерного цеолита в натриевой форме, и, как следствие, необходимость продолжительной стадии ионного обмена для получения протонной формы цеолита.

Наиболее близким к изобретению является способ получения наноразмерного цеолита ZSM-5 в аммонийной форме (Teng Xue, Yi Meng Wang, Ming-Yuan He. Facile synthesis of nano-sized NH4-ZSM-5 zeolites. // Microporous Mesoporous Materials. 2012. V. 156. P. 29-35). В данном способе готовят затравочную суспензию путем смешения гидроксида тетра-н-пропиламмония и тетраэтилортосиликата в деионизированной воде. Смесь перемешивают при комнатной температуре в течение 24 часов. Затем проводят гидротермальную обработку смеси в течение 72 часов при 80°С в стальных автоклавах с тефлоновым вкладышем. В результате получают суспензию, содержащую затравочные кристаллы. Затем готовят вторую смесь. Кристаллогидрат сульфата алюминия растворяют в деионизированной воде. Далее, при перемешивании добавляют раствор гидроксида аммония. После чего добавляют кремнезоль (содержит 30% мас. SiO2 и 0.05% мас. Na2O) и затравочную суспензию. После чего полученную смесь помещают в стальные автоклавы с тефлоновым вкладышем и проводят гидротермальный синтез при 175°С в течение 24 часов. Полученный продукт фильтруют, промывают дистиллированной водой и сушат при 100°С. Затем прокаливают при 550°С в течение 6 часов для удаления темплата и получения наноразмерного цеолита ZSM-5 в протонной форме. Размер частиц полученного наноразмерного цеолита составляет 100-200 нм.

Недостатками указанного способа являются: длительная стадия приготовления затравочной смеси (перемешивание 24 часа), наличие 2 стадий синтеза (затравочной суспензии и самого цеолита), продолжительные стадии синтеза (72 часа для затравочной суспензии и 24 часа для цеолита), использование затравочных кристаллов в ходе синтеза цеолита. Необходимо отметить, что в составе кремнезоля присутствует некоторое количество натрия, что указывает на то, что в указанном способе в синтезированном цеолите присутствует натрий. Приготовление дополнительной смеси (помимо раствора для получения затравочной суспензии) приводит к увеличению продолжительности синтеза.

Задача настоящего изобретения заключается в разработке более простого способа получения наноразмерного цеолита структуры MFI (структурный тип ZSM-5) в протонной форме, характеризующийся одной стадией кристаллизации, отсутствием продолжительной стадии старения, использованием только одного синтезного раствора, отсутствием необходимости предварительного синтеза затравочных кристаллов, отсутствием ионов натрия в конечном продукте, отсутствием необходимости перевода цеолита из натриевой в протонную форму.

Решение поставленной задачи достигается тем, что в способе получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме, включающем получение конечной смеси путем смешения исходных компонентов: источника кремния - тетраэтилортосиликата, источника алюминия - изопропоксида алюминия, темплата - гидроксида тетра-н-пропиламмония в воде, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку и прокаливание с удалением темплата и получением наноразмерного цеолита структурного типа ZSM-5 в протонной форме, смешение исходных компонентов осуществляют при мольном соотношении компонентов в конечной смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия равном 1:4,2-4,4:0,2-0,3:0,006, а кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 205-215°С, в течение 180-210 минут.

В частном случае осуществления способа перемешивание источника кремния и темплата осуществляют на водяной бане при 70-80°С в течение 6 часов, выделение твердого осадка - центрифугированием при частоте вращения 2000 об/мин, а промывку дистиллированной водой проводят не менее 4-х раз.

Предлагаемое изобретение позволяет:

- уменьшить продолжительную стадию перемешивания и гидролиза по сравнению с прототипом в 4 раза (до 6 часов), в прототипе 24 часа;

- исключить стадию приготовления затравочных кристаллов, в прототипе 72 часа;

- исключить приготовление нескольких смесей (как в прототипе), что приводит к упрощению способа;

- проводить стадию кристаллизации гидротермально-микроволновым методом, что позволяет сократить продолжительность стадии кристаллизации в 8 раз (до 3 часов), в прототипе 24 часа;

- проводить синтез наноразмерного цеолита без использования натрий-содержащих реагентов, что позволяет получать наноразмерный цеолит структуры MFI (структурный тип ZSM-5) сразу в протонной форме, в отличие от прототипа.

Сущность изобретения заключается в следующем.

Готовят смесь, состоящую из тетраэтилортосиликата, воды, 1 М раствора гидроксида тетрапропиламмония. Полученную смесь подвергают перемешиванию при 70-80°С в течение 6 часов. Затем в полученную смесь при перемешивании добавляют изопропоксид алюминия. Конечную смесь помещают в герметичную емкость (автоклав) из инертного материала, например, в тефлоновый автоклав, выдерживающий давление 3,7 МПа с целью поддержания герметичности автоклава на протяжении всего времени синтеза, и подвергают кристаллизации под воздействием микроволнового излучения при температуре 205-215°С, в течение 180-210 минут. Мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц. Образовавшийся твердый осадок отделяют от жидкой фазы центрифугированием.

Полученный осадок промывают дистиллированной водой, сушат при температуре 190°С, в течение 2,0 ч и прокаливают при температуре 550-600°С для удаления темплата с получением целевого продукта.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

В плоскодонную колбу с магнитной мешалкой заливают 12,6 мл дистиллированной воды. Затем в нее при перемешивании добавляют 33 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 75°С в течение 6 часов. Затем добавляют 0,2 г изопропоксида алюминия. Мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия составляет 1:4,33:0,25:0,006 Перемешивание проводят до получения однородной смеси. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке Speed Wave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 210°С, в течение 180 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 550°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - наноразмерный цеолит HMFI в протонной форме, имеющий кремнеземный модуль 329.

Пример 2

В плоскодонную колбу с магнитной мешалкой заливают 12 мл дистиллированной воды. Затем в нее при перемешивании добавляют 26 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 70°С в течение 6 часов. Затем добавляют 0,2 г изопропоксида алюминия. Мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия составляет 1:4,2:0,2:0,006 Перемешивание проводят до получения однородной смеси. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 205°С, в течение 210 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 600°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - наноразмерный цеолит HMFI в протонной форме, имеющий кремнеземный модуль 329.

Пример 3

В плоскодонную колбу с магнитной мешалкой заливают 12,8 мл дистиллированной воды. Затем в нее при перемешивании добавляют 39,3 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 80°С в течение 6 часов. Затем добавляют 0,2 г изопропоксида алюминия. Мольное соотношение компонентов в смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия составляет 1:4,4:0,3:0,006 Перемешивание проводят до получения однородной смеси. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке Speed Wave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 215°С, в течение 210 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 600°С в течение 6 часов с получением целевого продукта.

Образующийся продукт - наноразмерный цеолит HMFI в протонной форме, имеющий кремнеземный модуль 329.

Для определения фазового состава синтезированного материала используют базу данных международного центра дифракционных данных (International Center for Diffraction Data - ICDD)).

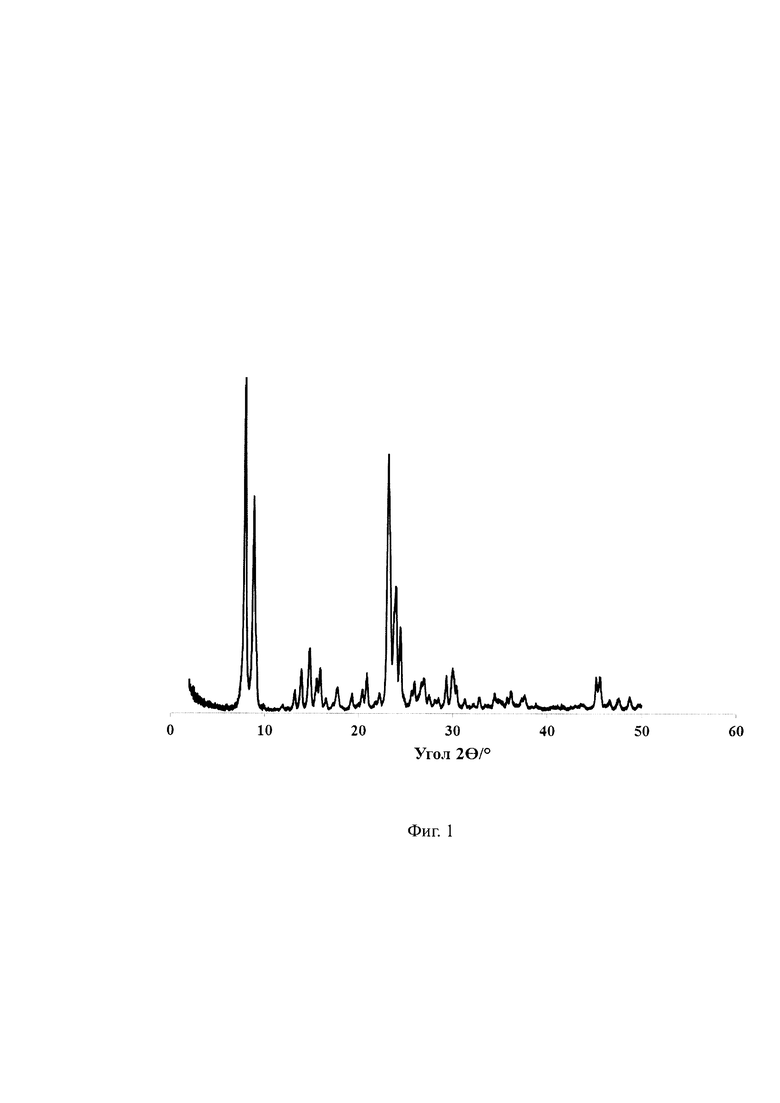

Рентгенограмма твердого продукта, приведенного на фигуре 1, подтверждает наличие фазы цеолита HMFI, о чем свидетельствует наличие характеристических пиков в интервалах 8-9° и 23-25° угла 2θ.

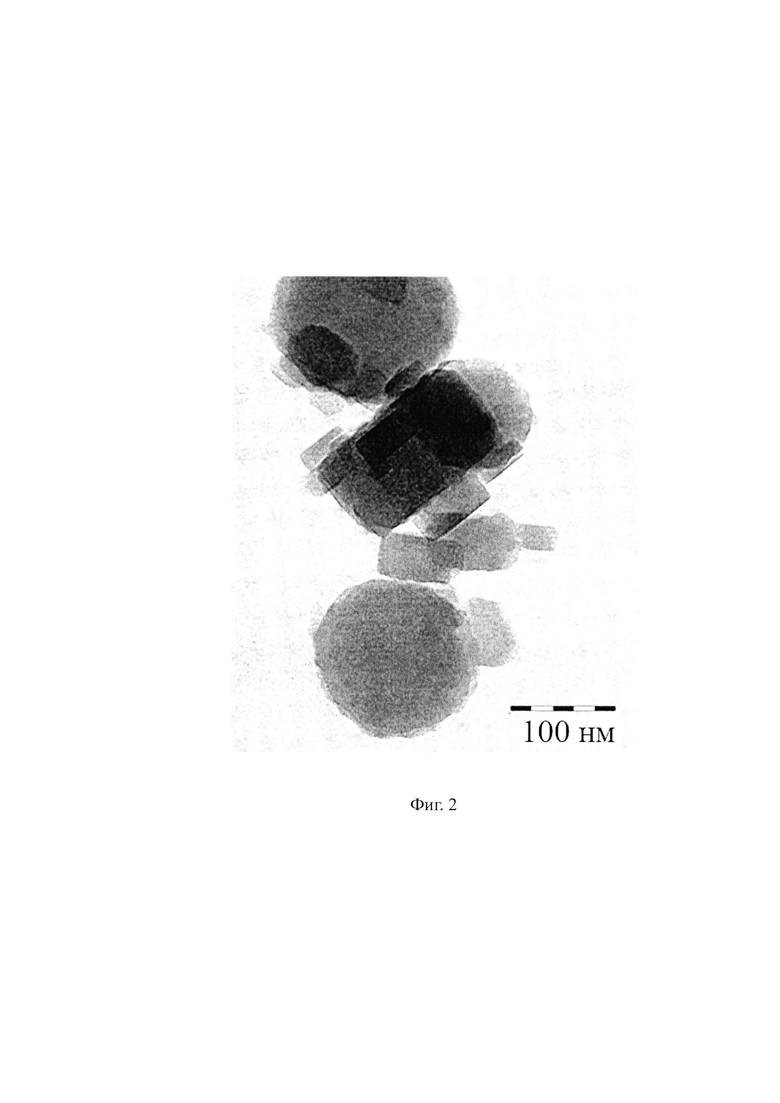

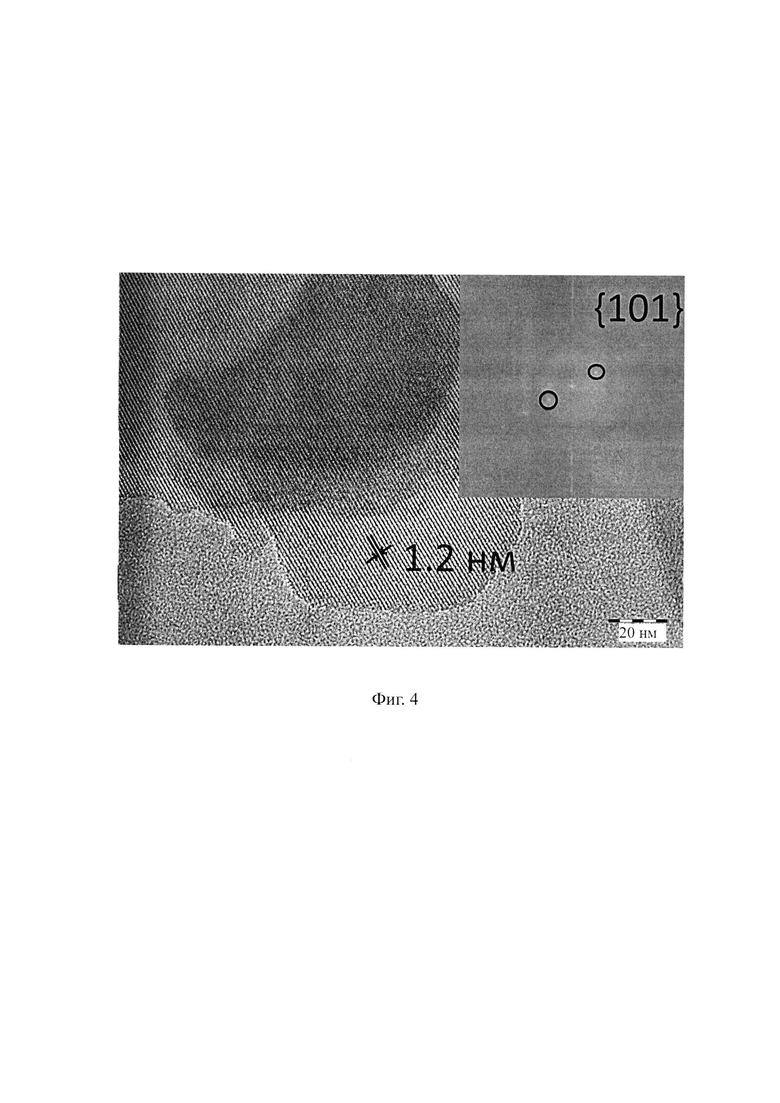

Данные просвечивающей электронной микроскопии, приведенные на фигуре 2, подтверждают образование наноразмерных кристаллов цеолита структурного типа ZSM-5. Размер межплоскостных расстояний в кристалле цеолита структурного типа ZSM-5 приведен на фигуре 4 и составляет 1,2 нм, что соответствует плоскости [101] эталонного образца ZSM-5, Calcined с сайта Международной цеолитной ассоциации.

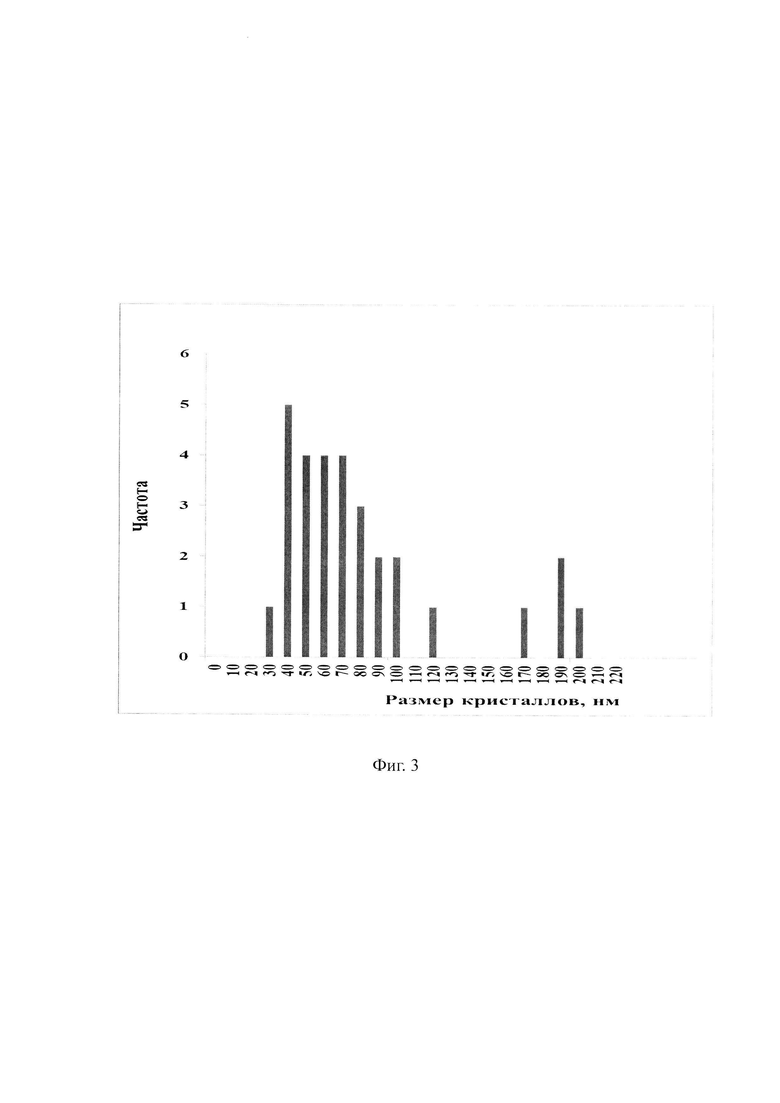

Размер образовавшихся кристаллов цеолита HMFI, представленных на фигуре 3, преимущественно находится в диапазоне от 40 до 80 нм. Важно отметить значительное количество кристаллов размером порядка 40 нм.

Приведенные данные просвечивающей микроскопии и рентгенофазового анализа относятся к примеру 1, в остальных примерах наблюдаются аналогичные результаты.

Проведение способа при использовании компонентов смесей иных мольных соотношениях, входящих в соответствующие вышеоговоренные соотношения, приводит к аналогичным результатам.

Проведение способа при соотношениях, выходящих за рамки указанных интервалов, не приводит к достижению заявленного технического результата.

Аналогичная зависимость относится и к режимным условиям воздействия микроволнового излучения при проведении описываемого способа.

Таким образом, предлагаемый способ позволяет значительно упростить технологию получения наноразмерного цеолита HMFI в протонной форме, снизить время получения данного материала. По сравнению с прототипом удалось получить кристаллы значительно меньшего размера, преимущественно менее 100 нм (фиг. 2, 3), причем в настоящем способе наблюдается преобладание кристаллов цеолита HMFI (кремнеземный модуль 329) размером около 40 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦИНКСОДЕРЖАЩЕГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА | 2024 |

|

RU2827337C1 |

| КОМПОЗИТ НА ОСНОВЕ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ И КАРБИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 С ДОПОЛНИТЕЛЬНОЙ ПОРИСТОСТЬЮ ВНУТРИ ЧАСТИЦ И МЕЖДУ ЧАСТИЦАМИ | 2022 |

|

RU2800109C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| Катализатор переработки стабильного газового конденсата в ароматические углеводороды, способ его получения и способ получения ароматических углеводородов с его применением | 2020 |

|

RU2769187C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

| Способ получения цеолита со структурой типа ферриерит | 2023 |

|

RU2807864C1 |

| СПОСОБ ПОЛУЧЕНИЯ П-КСИЛОЛА | 2017 |

|

RU2663906C1 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ РАПСОВОГО МАСЛА | 2023 |

|

RU2806584C1 |

Изобретение относится к области неорганической химии и химической технологии. Описан способ получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме, включающий получение конечной смеси путем смешения исходных компонентов: источника кремния - тетраэтилортосиликата, источника алюминия - изопропоксида алюминия, гидроксида тетрапропиламмония в воде, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку и прокаливание с удалением темплата и получением наноразмерного цеолита структурного типа ZSM-5 в протонной форме, причем смешение исходных компонентов осуществляют при мольном соотношении компонентов в конечной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:4,2-4,4:0,2-0,3:0,006, а кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 205-215°С, в течение 180-210 мин. Технический результат - упрощение способа получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме. 2 з.п. ф-лы, 4 ил., 3 пр.

1. Способ получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме, включающий получение конечной смеси путем смешения исходных компонентов: источника кремния - тетраэтилортосиликата, источника алюминия - изопропоксида алюминия, темплата - гидроксида тетра-н-пропиламмония в воде, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку и прокаливание с удалением темплата и получением наноразмерного цеолита структурного типа ZSM-5 в протонной форме, отличающийся тем, что в качестве источника кремния используют тетраэтилортосиликат, смешение исходных компонентов осуществляют при мольном соотношении компонентов в конечной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:4,2-4,4:0,2-0,3:0,006, а кристаллизацию проводят в условиях гидротермально-микроволнового синтеза, обеспечивающего температуру реакционной массы 205-215°С, в течение 180-210 мин.

2. Способ по п. 1, отличающийся тем, что перемешивание источника кремния и темплата осуществляют на водяной бане при 70-80°С в течение 6 ч.

3. Способ по п. 1, отличающийся тем, что выделение твердого осадка осуществляют центрифугированием.

| Teng Xue, Yi Meng Wang, Ming-Yuan He | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| // Microporous Mesoporous Materials | |||

| V | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ZSM-5 С ИСПОЛЬЗОВАНИЕМ НАНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК ZSM-5 | 2010 |

|

RU2540550C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

| EP 1157735 A3, 08.01.2003 | |||

| CN 106745053 A, 31.05.2017. | |||

Авторы

Даты

2023-01-09—Публикация

2022-03-24—Подача