ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору крекинга и более конкретно к катализатору крекинга с низким коксообразованием и к способу для его приготовления.

УРОВЕНЬ ТЕХНИКИ

Крекинг с псевдоожиженным катализатором (FCC) является важным вторичным процессом переработки сырой нефти и занимает центральное место в нефтеперерабатывающей промышленности. Б процессе каталитического крекинга тяжелые фракции, такие как вакуумный дистиллят, или более тяжелые фракции, такие как остаточное масло, реагируют в присутствии катализатора и превращаются в продукты с высокой добавленной стоимостью, такие как сжиженный газ, бензин и дизельное топливо. В этом процессе обычно необходимо использовать каталитические материалы с высокой крекинговой активностью. Цеолит Y-типа широко используется в реакциях каталитического крекинга благодаря его превосходным каталитическим характеристикам, селективным к форме, и высокой активности реакции крекинга. Цеолит Y-типа получается двумя способами: один способ заключается в использовании щелочного синтеза алюмосиликатного геля для получения цеолита Y-типа, а затем смешивании цеолита Y-типа с матрицей и сушке распылением для получения микросферического катализатора. Цеолит Y-типа, синтезированный с помощью алюмосиликатного геля, обладает характеристиками высокого содержания молекулярного сита и высокого соотношения кремнезем-глинозем. Различные способы модификации могут иметь различные характеристики реакции; другим способом является технология кристаллизации на месте (in situ), при которой сначала формируются микросферы, а затем происходит кристаллизация на микросферах с образованием молекулярных сит, так что напрямую получаются каталитические микросферы, содержащие как активный компонент - молекулярные сита, так и не являющиеся молекулярными ситами компоненты. Катализатор, синтезированный по технологии кристаллизации на месте, обладает высокой устойчивостью к загрязнению тяжелыми металлами, высоким индексом активности, гидротермальной стабильностью, хорошей структурной стабильностью и т.д. Однако, когда существующее молекулярное сито Y-типа, синтезированное путем кристаллизации на месте, используется для преобразования сырой нефти, выход кокса является относительно высоким.

Bao Xiaojun (CN 103043680 A) использовал природные минералы каолин и диатомит, чтобы обеспечить все источники кремния и алюминия для синтеза молекулярных сит, и использовал их в качестве субстрата для выращивания молекулярных сит, чтобы сформировать кристаллические продукты путем кристаллизации на месте. В этом композитном материале содержание молекулярного сита NaY составляет 25-50 мас. %, и соотношение кремнезем-глинозем в молекулярном сите NaY составляет 3-5,5.

ZHENG Shuqin (Synthesis of hierarchical catalytic materials from Si-Al gel and kaolin by hydrotherma1 crystallization, ACTA PETROLEI SINICA (Petroleum Processing Section), V30 (1), 32-37) сообщил, что гель Si-Al и каолин использовались для того, чтобы гидротермальным образом синтезировать иерархический пористый каталитический материал, и этот способ был следующим:жидкое стекло и метаалюминат натрия использовались в качестве источника кремния и источника алюминия соответственно для приготовления геля Si-Al, затем гель Si-Al и каолин распылялись в сферы, а затем осуществлялся синтез.

Вышеупомянутые публикации не относятся к тому, как снизить коксоселективность катализатора, содержащего кристаллизованное на месте молекулярное сито Y-типа для преобразования сырой нефти.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание проблему высокого коксообразования кристаллизованного на месте катализатора крекинга Y-типа на молекулярном сите в известном уровне техники, техническая проблема, решаемая настоящим изобретением, состоит в том, чтобы предложить катализатор крекинга с меньшим коксообразованием в условиях более высокой степени конверсии сырой нефти, содержащий в качестве активного компонента молекулярное сито на основе кристаллической модификации каолина.

Катализатор крекинга содержит 10-70 мас. % крекинг-активного компонента, 10-60 мас. % связующего вещества и 10-70 мас. % глины, причем крекинг-активный компонент содержит 5-100 мас. % первого молекулярного сита Y-типа и 0-95 мас. % второго молекулярного сита; где первое молекулярное сито Y-типа представляет собой модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое в результате модификации молекулярного сита на основе кристаллической модификации каолина.

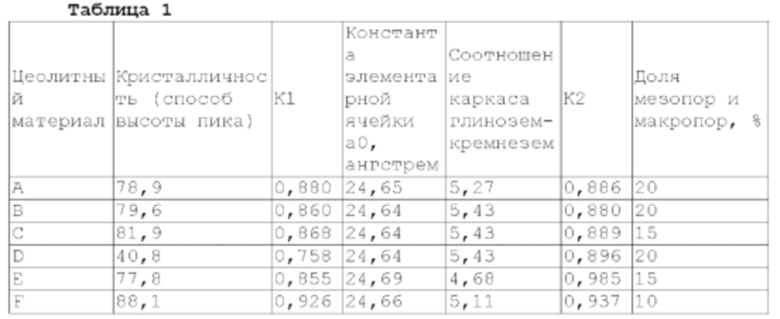

Для молекулярного сита на основе кристаллической модификации каолина при измерении рентгеноструктурным методом кристалличность по методу высоты пика составляет ≥60%, а отношение K1 кристалличности по методу высоты пика к кристалличности по методу площади пика составляет K1 = 0,76-0,89; соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,0-5,5, а отношение K2 соотношения кремнезем-глинозем, измеренного с константой элементарной ячейки а0, к соотношению кремнезем-глинозем, измеренному химическим способом, составляет K2 = 0,87-0,93, где соотношения кремнезем-глинозем представляют собой молярное отношение кремнезема к глинозему. Кристалличность по методу высоты пика составляет>80%. K1 = 0,80-0,89 или K1 = 0,80-0,85. K2 = 0,87-0,92 или K2 = 0,88-0,90.

В одном предпочтительном варианте осуществления для молекулярного сита, основанного на кристаллической модификации каолина, K1 = 0,77-0, 88, а K2 = 0,87-0,91.

В одном варианте осуществления молекулярное сито, основанное на кристаллической модификации каолина, имеет долю макропор и мезопор 10-20%.

В одном варианте осуществления молекулярное сито, основанное на кристаллической модификации каолина, имеет соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, равное 5,2-5,5.

В одном предпочтительном варианте осуществления модифицированное молекулярное сито, основанное на кристаллической модификации каолина, содержит редкоземельные элементы (модифицированное молекулярное сито Y-типа, содержащее редкоземельные элементы, также известно как содержащее редкоземельные элементы молекулярное сито на основе кристаллической модификации каолина), и содержание

редкоземельных элементов в виде RE2O3 предпочтительно составляет 10-20 мас. %. Если содержание редкоземельных элементов в модифицированном молекулярном сите на основе кристаллической модификации каолина находится в пределах вышеуказанного диапазона содержания, катализатор крекинга может иметь более высокую активность конверсии сырой нефти.

Настоящее изобретение предлагает способ для приготовления катализатора крекинга, содержащий следующие стадии:

(S1) приготовление модифицированного молекулярного сита на основе кристаллической модификации каолина;

(S2) приготовление глины, крекинг-активного компонента (содержащего модифицированное молекулярное сито на основе кристаллической модификации каолина и необязательное второе молекулярное сито) и связующего в виде суспензии;

(S3) сушка распылением суспензии, полученной на стадии S2.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, модифицированное молекулярное сито, основанное на кристаллической модификации каолина, представляет собой модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое в результате модификационной обработки молекулярного сита на основе кристаллической модификации каолина (также известного как молекулярное сито, синтезированное путем кристаллизации на месте).

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, модифицированное молекулярное сито, основанное на кристаллической модификации каолина, может быть получено посредством модифицирующей обработки молекулярного сита на основе кристаллической модификации каолина. Молекулярное сито, основанное на кристаллической модификации каолина, представляет собой композит молекулярного сита Y-типа, для которого при измерении рентгеноструктурным методом кристалличность по методу высоты пика составляет ≥60%, а отношение K1 кристалличности по методу высоты пика к кристалличности по методу площади пика составляет K1 = 0,76-0,89; соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,0-5,5, а отношение K2 соотношения кремнезем-глинозем, измеренного с константой элементарной ячейки а0, к соотношению кремнезем-глинозем, измеренному химическим способом, составляет K2 = 0,87-0,93, где соотношения кремнезем-глинозем представляют собой молярное отношение кремнезема к глинозему. Модифицированное молекулярное сито, основанное на кристаллической модификации каолина, представляет собой материал молекулярного сита, получаемый в результате модификации молекулярного сита на основе кристаллической модификации каолина, где модифицирующая обработка заключается в снижении содержания оксида натрия в молекулярном сите на основе кристаллической модификации каолина до 2 мас. % или менее, и представляет собой, например, ионный обмен.

Молекулярное сито на основе кристаллической модификации каолина по настоящему изобретению имеет сферообразную форму размером 5-20 мкм, при этом кристалличность по методу высоты пика составляет ≥60%, то есть содержание NaY в молекулярном сите составляет по меньшей мере 60 мас. %. Предпочтительно кристалличность по методу высоты пика составляет более 75%, более предпочтительно ≥80%.

В соответствии с общеизвестными сведениями о кристаллизации кристаллов, разница между кристалличностью, измеренной методом высоты пика, и кристалличностью, измеренной методом площади пика, связана с размером кристаллических зерен. В соответствии с композитом молекулярного сита Y-типа по настоящему изобретению (упоминаемым также просто как композит) устанавливается коэффициент кристаллического зерна K1 = Sвысота пика/Sплощадь пика, то есть отношение кристалличности по методу высоты пика к кристалличности по методу площади пика. Значение K1 указывает на размер кристаллических зерен, и чем больше значение K1, тем больше диаметр кристаллических зерен. Предпочтительно значение K1 составляет 0,80-0,89, более предпочтительно 0,80-0,85.

Молярное отношение кремнезема к глинозему, вычисляемое из константы элементарной ячейки а0, представляет собой долю каркаса кремнезем-глинозем в молекулярном сите, а молярное отношение кремнезема к глинозему, измеренное химическим способом, представляет собой общую долю кремнезема-глинозема в композите. Молекулярное сито на основе кристаллической модификации каолина по настоящему изобретению имеет долю каркаса кремнезем-глинозем 5,0-5,5, предпочтительно 5,2-5,5, вычисляемую из константы элементарной ячейки а0, а общая доля кремнезема-глинозема, определяемая химическим способом, представляет собой макроскопическую долю кремнезема-глинозема в материале в целом. Эти два значения, то есть доля каркаса кремнезем-глинозем и общая доля кремнезема-глинозема, связаны с целостностью каркаса и чистотой молекулярного сита в композите. Молекулярное сито на основе кристаллической модификации каолина по настоящему изобретению получается из кристаллической модификации метакаолина, в которой часть метакаолина присутствует в промежуточной форме, которая находится в кристаллической модификации (кристаллическом превращении) в молекулярное сито Y-типа. Поэтому устанавливается промежуточный коэффициент K2, то есть K2 = доля каркаса кремнезем-глинозем/общая доля кремнезема-глинозема. Значение K2 указывает на композитную степень композита, чем меньше значение K2, тем больше в нем промежуточных продуктов. Предпочтительно значение K2 составляет 0,87-0,92, более предпочтительно 0,88-0,90.

Для молекулярного сита на основе кристаллической модификации каолина по настоящему изобретению (известного также как композит молекулярного сита Y-типа) предпочтительно, чтобы K1 = 0,77-0,88, например K1 = 0,81-0,88 или K1 = 0,86-0,88 и K2 = 0,87-0, 91.

В настоящем изобретении поры с диаметром более 0,8 нм определяются как мезопоры и макропоры. Молекулярное сито на основе кристаллической модификации каолина по настоящему изобретению имеет соответствующую долю мезопор и макропор, которая может составлять 10-20%.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, молекулярное сито, основанное на кристаллической модификации каолина, в соответствии с настоящим изобретением представляет собой композит молекулярного сита Y-типа, который может быть приготовлен с помощью способа, включающего следующие стадии:(1) превращение каолина в метакаолин путем прокаливания и обезвоживания при 500-900°С и измельчение его в порошок метакаолина с размером частиц менее 10 мкм; (2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, имеющего следующий молярный состав: (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)Н2О, причем массовое отношение направляющего агента к метакаолину составляет 0,01-1,0; (3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния; (4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта.

В соответствии с процессом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, в процессе приготовления молекулярного сита на основе кристаллической модификации каолина направляющий агент может быть синтезирован в соответствии с обычными способами, например, в соответствии с процессами приготовления, раскрытыми в патентных документах US P3574538, US P3639099, US P3671191, US P4166099 или EU P0435625. Направляющий агент может иметь молярный состав (10-17)SiO2:(0,7-1,3)Al2O3:(11-18)Na2O:(200-350)H2O. Во время синтеза исходные материалы состариваются при 4-35°С, предпочтительно 4-20°С, для получения направляющего агента.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, в способе приготовления молекулярного сита на основе кристаллической модификации каолина второй источник кремния может иметь содержание натрия в виде Na2O 0,01-10 мас. %, предпочтительно <1 мас. %. С точки зрения контроля затрат предпочтительным вторым источником кремния является твердый силикагель. Твердый силикагель включается в общую рецептуру синтеза, и используемый твердый силикагель может быть твердым силикагелем с различными размерами пор. Размер пор используется для категоризации, и силикагель содержит микропористый силикагель, макропористый силикагель и мезопористый силикагель между микропористым силикагелем и макропористым силикагелем. Традиционно силикагель со средним размером пор менее 1,5-2,0 нм называют микропористым силикагелем (например, твердый силикагель типа А от компании Qingdao Ocean Chemical Engineering Group Special Silica Gel Factory), силикагель, имеющий средний размер пор более 4,0-5,0 нм, упоминается как макропористый силикагель (например твердый силикагель типа С от компании Qingdao Ocean Chemical Engineering Group Special Silica Gel Factory); кроме того, силикагель со средним размером пор более 10,0 нм называется ультрамакропористым силикагелем, силикагель со средним размером пор 0,8 нм или менее называется ультрамикропористым силикагелем (например твердый силикагель типа В производства компании Qingdao Ocean Chemical Engineering Group Special Silica Gel Factory). Второй источник кремния также может быть жидким силикагелем. Когда жидкий силикагель используется в качестве второго источника кремния, содержание SiO2 в нем предпочтительно составляет по меньшей мере 30 мас. %.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, в способе приготовления молекулярного сита на основе кристаллической модификации каолина композитный продукт иерархического молекулярного сита Y-типа, содержащий мезопоры и макропоры, получается путем кристаллизации при перемешивании. Скорость перемешивания для кристаллизации может составлять, не ограничиваясь этим, 50-1000 об/мин, предпочтительно 300-500 об/мин, а время кристаллизации может составлять, не ограничиваясь этим, 16-48 час, предпочтительно 24-32 час. Температура сушки цеолита после кристаллизации составляет 100-120°С.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, в способе приготовления молекулярного сита на основе кристаллической модификации каолина второй источник кремния содержит 0,1-10 мас. %, предпочтительно 4-10 мас. % от общего количества добавляемого кремния.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, в способе приготовления молекулярного сита на основе кристаллической модификации каолина силикат натрия и второй источник кремния добавляются в систему подготовки синтеза в различных процессах, и в частности период, когда добавляется второй источник кремния, приходится на период роста кристаллов. Настоящее изобретение объединяет технологию управления соотношением синтеза посредством добавления различных источников кремния на различных стадиях процесса кристаллизации и технологию синтеза каолина кристаллизацией на месте (с использованием природных минералов в качестве основных источников алюминия и кремния), изменяет среду роста кристаллов через источники кремния и использует две совершенно разные пропорции материала на двух стадиях периода зарождения кристаллов и периода роста кристаллов. В период зарождения кристаллов в настоящем изобретении используется более высокое соотношение натрия и кремния (Na2O/SiO2) в материале, что способствует быстрому зарождению молекулярного сита Y-типа, а в период роста кристаллов добавляется источник кремния с низким или вообще нулевым содержанием натрия, так что соотношение натрия и кремния (Na2O/SiO2) в материале уменьшается, в то время как соотношение кремнезем-глинозем (SiO2/Al2O3) в синтетическом материале увеличивается, что полезно для увеличения соотношения кремнезем-глинозем в продукте и увеличения доли каркаса кремнезем-глинозем до 5,0-5,5 с целью сокращения времени кристаллизации.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, на стадии (4) подготовки молекулярного сита на основе кристаллической модификации каолина продукт извлекается после завершения кристаллизации, чтобы произвести молекулярное сито на основе кристаллической модификации каолина. Упомянутое извлечение обычно включает в себя стадию фильтрования, и опционально может также включать в себя одну или более операций промывки, сушки и кальцинирования.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, способ для приготовления модифицированного молекулярного сита на основе кристаллической модификации каолина включает в себя: подвергание извлеченного продукта модификационной обработке, такой как ионообмен, для получения модифицированного молекулярного сита на основе кристаллической модификации каолина.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, полученное молекулярное сито на основе кристаллической модификации каолина может быть переработано любым способом, позволяющим снизить содержание в нем натрия так, чтобы содержание оксида натрия в нем не превышало 2 мас. %, например путем ионного обмена для получения модифицированного молекулярного сита на основе кристаллической модификации каолина. Ионный обмен может быть выполнен с помощью раствора соли аммония и/или соли редкоземельного элемента, который особенно не требуется в настоящем изобретении. Предпочтительно ионный обмен выполняется так, чтобы модифицированное молекулярное сито на основе кристаллической модификации каолина имело содержание редкоземельных элементов в виде RE2O3 10-20 мас. % и содержание оксида натрия менее 2 мас. %. В одном варианте осуществления молекулярное сито на основе кристаллической модификации каолина смешивается с ионообменным раствором, и смесь перемешивается при 20-90°С в течение 10-120 мин. Вышеупомянутый процесс может быть выполнен один или более раз, и ионообменный раствор для каждого обмена может содержать ионы аммония, ионы редкоземельных элементов или как ионы аммония, так и ионы редкоземельных элементов. Предпочтительно концентрация соли аммония в ионообменном растворе составляет 5-700 г/л, например 5-100 г/л, и/или концентрация соли редкоземельного элемента составляет 5-400 г/л, например 5-200 г/л в пересчете на RE2O3. Соль аммония представляет собой, например, одно или более из хлорида аммония, нитрата аммония и сульфата аммония. Соль редкоземельного элемента представляет собой, например, одно или более из хлоридов редкоземельных элементов и нитратов редкоземельных элементов. Редкоземельный элемент может включать в себя один или более редкоземельных элементов из ряда лантаноидов и редкоземельных элементов из ряда актиноидов, например один или более из La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, молекулярное сито на основе кристаллической модификации каолина после ионного обмена может быть подвергнуто одной или более стадиям фильтрования, промывки, сушки и кальцинирования. Эти стадии могут относиться к способам фильтрования, промывки, сушки и кальцинирования, хорошо известным специалистам в данной области техники.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, стадия S2 приготовления глины, модифицированного молекулярного сита на основе кристаллической модификации каолина, необязательного второго молекулярного сита и связующего вещества в виде густой суспензии может быть выполнена путем смешивания глины, модифицированного молекулярного сита на основе кристаллической модификации каолина, необязательного второго молекулярного сита, связующего вещества и воды и равномерного перемешивания.

В соответствии со способом для приготовления катализатора крекинга, предлагаемым настоящим изобретением, на стадии S3 густая суспензия, полученная на стадии S2, сушится распылением с получением микросферических частиц катализатора, и эти микросферические частицы катализатора могут быть дополнительно кальцинированы и/или промыты, и промывка может выполняться до и/или после кальцинирования. Сушка распылением, промывка и кальцинирование могут выполняться в соответствии с существующими способами сушки распылением и кальцинирования при производстве катализатора крекинга. Например, промывка выполняется раствором соли аммония, а кальцинирование может выполняться при 350-650°С в течение 1-4 час.

Катализатор крекинга, предлагаемый настоящим изобретением, имеет хорошую селективность коксообразования и может уменьшить коксоселективность на основе более высокой каталитической активности преобразования углеводородов нефти. Предпочтительно катализатор крекинга, предлагаемый настоящим изобретением, может также иметь более высокую активность преобразования углеводородов нефти и/или более высокий выход жидкого продукта.

ПОДРОБНОЕ ОПИСАНИЕ

Следующие конкретные варианты осуществления и примеры используются для дополнительной иллюстрации настоящего изобретения. Следует понимать, что описанные в настоящем документе конкретные варианты осуществления используются только для иллюстрации и объяснения настоящего изобретения и не предназначены для его ограничения.

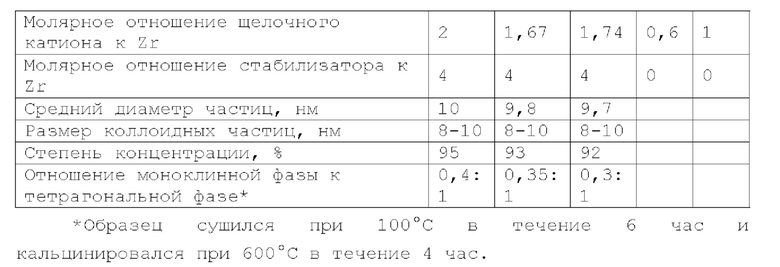

Катализатор крекинга, предлагаемый настоящим изобретением, содержит 10-70 мас. %, например 20-60 мас. % или 25-65 мас. % активного в отношении крекинга компонента, 10-60 мас. %, например 20-45 мас. % связующего вещества и 10-70 мас. %, например 20-60 мас. % или 25-55 мас. % глины, причем активный в отношении крекинга компонент содержит 5-100 мас. %, например 40-100 мас. % первого молекулярного сита Y-типа и 0-95 мас. %, например 0-60 мас. % второго молекулярного сита.

Катализатор крекинга, предлагаемый настоящим изобретением, может также содержать второе молекулярное сито, которое предпочтительно представляет собой фожазитное и/или пентасильное молекулярное сито, где фожазит представляет собой, например, одно или более из HY, REY, REHY, USY, REUSY, DASY и REDASY. Пентасильное молекулярное сито представляет собой, например, молекулярное сито структуры ВЕА, молекулярное сито структуры MFI или морденит, предпочтительно одно или более из молекулярного сита структуры ВЕА и молекулярного сита структуры MFI. Молекулярное сито структуры ВЕА может быть получено путем кристаллизации без амина, или может быть получено путем кальцинирования молекулярного сита, приготовленного способом матричного агента, например молекулярное сито структуры ВЕА представляет собой бета-молекулярное сито; молекулярное сито структуры MFI представляет собой например по меньшей мере одно из содержащего редкоземельный элемент молекулярного сита структуры MFI, содержащего фосфор молекулярного сита структуры MFI, содержащего Fe молекулярного сита структуры MFI и содержащего фосфор и переходный металл молекулярного сита структуры MFI; а морденит представляет собой, например, по меньшей мере одно из высококремнеземного морденита и низкокремнеземного морденита.

Катализатор крекинга, предлагаемый настоящим изобретением, может содержать глину, которая может представлять собой одно или более из каолина, гиагерита, монтмориллонита, диатомита, галлуазита, метагаллуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

Катализатор крекинга, предлагаемый настоящим изобретением, может содержать связующее вещество, которое может представлять собой одно или более из золя кремнезема, золя глинозема, кислого псевдобемита и модифицированного металлом псевдобемита.

В катализаторе крекинга, предлагаемом настоящим изобретением, первое молекулярное сито Y-типа представляет собой модифицированное молекулярное сито на основе кристаллической модификации каолина, предпочтительно содержащее редкоземельный элемент молекулярное сито на основе кристаллической модификации каолина, имеющее содержание редкоземельного элемента в пересчете на RE2O3 10-20 мас. % и содержание оксида натрия не более 2 мас. %, предпочтительно не более 1,5 мас. %.

В одном варианте осуществления модифицированное молекулярное сито на основе кристаллической модификации каолина готовится в соответствии со следующими стадиями:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционной суспензии, в которой массовое отношение направляющего агента к метакаолину составляет 0,01-1,0;

(3) кристаллизация реакционной суспензии, полученной на стадии (2), при 88-98°С при перемешивании в течение 1-70 час, например 5-40 час, или 6-30 час, или 8-16 час, а затем добавление твердого силикагеля, где массовое отношение твердого силикагеля к метакаолину составляет 0,01-1,0;

(4) кристаллизация реакционного сырья, полученного на стадии (3), при перемешивании при 88-98°С в течение 1-20 час, например 8-20 час или 12-16 час, а затем фильтрование и сушка для получения молекулярного сита на основе кристаллической модификации каолина, синтезируемого кристаллизацией на месте; и

(5) взаимодействие полученного молекулярного сита на основе кристаллической модификации каолина, синтезированного путем кристаллизации на месте, с раствором соли аммония и/или соли редкоземельных элементов для ионного обмена, а затем фильтрование, промывка, сушка и кальцинирование для получения модифицированного молекулярного сита на основе кристаллической модификации каолина, имеющего содержание редкоземельных элементов в пересчете на RE2O3 предпочтительно 10-20 мас. % и содержание оксида натрия менее 2 мас. %. Взаимодействие может выполняться один или более раз, и каждый ионообмен может выполняться с помощью раствора, содержащего одновременно ионы редкоземельных элементов и ионы аммония, и может также выполняться с помощью раствора, содержащего либо ионы редкоземельных элементов, либо ионы аммония.

В одном варианте осуществления в молекулярном сите на основе кристаллической модификации каолина, синтезированном путем кристаллизации на месте, содержится 20%-30% по массе метакаолина, который присутствует в качестве промежуточного продукта, который находится в кристаллической модификации (кристаллическом превращении) в молекулярное сито Y-типа. Благодаря присутствию этого промежуточного продукта значение K2 находится в диапазоне 0,87-0,93.

Целью настоящего изобретения является предложить катализатор с хорошей каталитической активностью. Когда катализатор используется в реакции каталитического крекинга, он может иметь по меньшей мере одно, два, три или все из следующих свойств:(1) хорошая износостойкость, (2) низкая коксоселективность, (3) высокая степень конверсии сырой нефти и высокий полный выход жидких продуктов, (4) сильная стойкость к загрязнению металлами; и катализатор может использоваться для каталитического крекинга углеводородного масла (такого как сырая нефть), например для производства олефинов с низким содержанием углерода.

Для достижения вышеуказанных целей настоящее изобретение предлагает следующие шесть групп технических решений:

[Группа А]

1. Катализатор крекинга, содержащий 10-70 мас. % крекинг-активного компонента, 10-60 мас. % связующего вещества и 10-70 мас. % глины, причем крекинг-активный компонент содержит 5-100 мас. % первого молекулярного сита Y-типа и 0-95 мас. % второго молекулярного сита; где первое молекулярное сито Y-типа представляет собой модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое в результате модификации молекулярного сита на основе кристаллической модификации каолина, и имеет содержание оксида натрия менее 2 мас.%.

2. Катализатор крекинга в соответствии с техническим решением 1 Группы А, в котором для молекулярного сита на основе кристаллической модификации каолина при измерении рентгеноструктурным методом кристалличность по методу высоты пика составляет ≥60%, а отношение K1 кристалличности по методу высоты пика к кристалличности по методу площади пика составляет K1 = 0,76-0,89; соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,0-5,5, а отношение K2 соотношения кремнезем-глинозем, измеренного с константой элементарной ячейки а0, к соотношению кремнезем-глинозем, измеренному химическим способом, составляет K2 = 0,87-0,93, где соотношения кремнезем-глинозем представляют собой молярное отношение кремнезема к глинозему.

3. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором кристалличность по методу высоты пика составляет ≥80%.

4. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором K1 = 0,80-0,89.

5. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором K1 = 0,80-0,85.

6. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором K2 = 0,87-0,92.

7. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором K2 = 0,88-0,90.

8. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором K1 = 0,77-0,88 и K2 = 0,87-0,91.

9. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором молекулярное сито на основе кристаллической модификации каолина имеет долю макропор и мезопор 10-20%.

10. Катализатор крекинга в соответствии с техническим решением 2 Группы А, в котором соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,2-5,5.

11. Катализатор крекинга в соответствии с техническим решением 1 или 2 Группы А, в котором молекулярное сито на основе кристаллической модификации каолина готовится с помощью способа, содержащего стадии:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, в котором массовое отношение направляющего агента к метакаолину составляет 0,01-1,0, и реакционный исходный материал А имеет состав с молярным отношением (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)Н2О;

(3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния;

(4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта.

12. Катализатор крекинга в соответствии с любым из технических решений 1-11 Группы А, в котором модифицированное молекулярное сито на основе кристаллической модификации каолина содержит редкоземельный элемент в количестве 10-20 мас. % в пересчете на RE2O3.

13. Катализатор крекинга в соответствии с техническим решением 1 Группы А, в котором второе молекулярное сито выбирается из фожазитного и/или пентасильного молекулярного сита; например фожазит представляет собой одно или более из HY, REY, REHY, USY, REUSY, DASY и REDASY; пентасильное молекулярное сито содержит одно или более из молекулярного сита структуры ВЕА, молекулярного сита структуры MFI и морденита; связующее вещество представляет собой одно или более из золя кремнезема, золя глинозема, кислого псевдобемита и модифицированного металлом псевдобемита; глина представляет собой одно или более из каолина, монтмориллонита, диатомита, галлуазита, метагаллуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

14. Способ для приготовления катализатора крекинга в соответствии с любым из технических решений 1-13 Группы А, содержащий следующие стадии:

(1) приготовление модифицированного молекулярного сита на основе кристаллической модификации каолина;

(2) приготовление глины, крекинг-активного компонента и связующего вещества в виде густой суспензии; где крекинг-активный компонент содержит модифицированное молекулярное сито на основе кристаллической модификации каолина и необязательное второе молекулярное сито;

(3) сушка распылением суспензии, полученной на стадии (2).

15. Способ для приготовления катализатора крекинга в соответствии с техническим решением 14 Группы А, в котором способ для приготовления модифицированного молекулярного сита на основе кристаллической модификации каолина содержит следующие стадии:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, имеющего состав (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)H2O, где массовое отношение направляющего агента к метакаолину составляет 0,01-1,0;

(3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния;

(4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта; (5) ионный обмен извлеченного продукта.

16. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 Группы А, в котором направляющий агент имеет состав (10-17)SiO2:(0,7-1,3)Al2O3:(11-18)Na2O:(200-350)H2O.

17. Способ в соответствии с техническим решением 15 Группы А, в котором второй источник кремния имеет содержание натрия в пересчете на Na2O <1 мас. %.

18. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 или 17 Группы А, в котором второй источник кремния представляет собой твердый силикагель.

19. Способ для приготовления катализатора крекинга в соответствии с техническим решением 18 Группы А, в котором твердый силикагель имеет средний размер пор 1,5-2,0 нм, или 4,0-5,0 нм, или 10,0 нм или больше, или 0,8 нм или меньше.

20. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 или 17 Группы А, в котором второй источник кремния представляет собой жидкий силикагель.

21. Способ для приготовления катализатора крекинга в соответствии с техническим решением 20 Группы А, в котором жидкий силикагель имеет содержание SiO2 1-30 мас. %.

22. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 Группы А, в котором второй источник кремния содержит 4-10 мас. % общего количества добавляемого кремния в пересчете на кремнезем.

23. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 Группы А, в котором ионообмен на стадии (5) является обменом иона аммония и/или обменом иона редкоземельного элемента.

24. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 или 23 Группы А, в котором продукт ионообмена, получаемый на стадии (5), дополнительно кальцинируется.

25. Способ для приготовления катализатора крекинга в соответствии с техническим решением 15 или 24 Группы А, в котором ионообмен содержит обмен иона редкоземельного элемента, и модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое на стадии (5), имеет содержание редкоземельного элемента 10-20 мас. % в пересчете на RE2O3, и содержание оксида натрия менее 2 мас. %.

26. Способ каталитического крекинга, содержащий стадию контактирования углеводородного масла с катализатором крекинга в соответствии с любым из технических решений 1-13 Группы А для проведения реакции.

[Группа В]

1. Глиноземно-кремнеземный материал, который имеет безводную химическую формулу по массе (0-1)Na2O:(15-50)Al2O3:(85-50)SiO2, наиболее вероятный размер пор 10-100 нм, удельную площадь поверхности 150-600 м2/г, объем порового пространства 0,5-1,5 мл/г и долю объема порового пространства пор, имеющих диаметр поры более 10 нм, в полном объеме порового пространства, составляющую 70-98%.

2. Глиноземно-кремнеземный материал в соответствии с техническим решением 1 Группы В, содержащий кристаллические зерна псевдобемита, средний размер которых составляет 1,5-3,5 нм.

3. Глиноземно-кремнеземный материал в соответствии с техническим решением 1 Группы В, имеющий объем порового пространства 0,8-1,5 мл/г.

4. Глиноземно-кремнеземный материал в соответствии с техническим решением 1 Группы В, имеющий удельную площадь поверхности 280-450 м2/г.

5. Глиноземно-кремнеземный материал в соответствии с техническим решением 1 Группы В, имеющий массовое соотношение SiO2:Al2O3, равное 2-4:1.

6. Способ для приготовления глиноземно-кремнеземного материала в соответствии с любым из технических решений 1-5 Группы В, содержащий следующие стадии:

(1) щелочной источник кремния постепенно добавляется к кислому источнику алюминия в соответствии с массовым соотношением SiO2:Al2O3 = (50-85):(50-15) при температуре от комнатной до 95°С;

(2) после добавления всего щелочного источника кремния к кислому источнику алюминия щелочной раствор добавляется до тех пор, пока значение рН суспензии не станет равным 8-10,5, а затем суспензия выдерживается при 50-95°С в течение 1-10 час для получения твердого осадка;

(3) контактирование твердого осадка с раствором, содержащим соль аммония и/или кислоту, и фильтрование с получением глиноземно-кремнеземного материала с содержанием натрия в пересчете на Na2O менее 1 мас. %, причем твердый осадок опционально сушится перед контактом с раствором, содержащим соль аммония и/или кислоту.

7. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 Группы В, в котором кислый источник алюминия выбирается из сульфата алюминия, хлорида алюминия, золя глинозема и продукта кислотного гидролиза алкоксида алюминия, где алкоксид алюминия представляет собой, например, одно или более из изопропоксида алюминия, втор-бутоксида алюминия, триэтоксида алюминия и т.п.

8. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 Группы В, в котором щелочной источник кремния выбирается из щелочного золя кремнезема, жидкого стекла, силиката натрия и продукта щелочного гидролиза сложного силикатного эфира, где сложный силикатный эфир представляет собой, например, одно или более из тетраметилортосиликата, тетраэтилсиликата, тетраизопропилортосиликата, тетрабутилортосиликата и т.п.

9. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 Группы В, в котором щелочной раствор представляет собой одно или более из аммиачной воды, раствора гидроксида натрия, раствора гидроксида калия, раствора метаалюмината натрия, предпочтительно раствор метаалюмината натрия.

10. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 Группы В, в котором обработка путем контактирования твердого осадка с раствором, содержащим соль аммония и/или кислоту, содержит : контактирование получаемого твердого осадка с раствором, содержащим соль аммония, при температуре от комнатной до 100°С в соответствии с массовым соотношением твердый осадок (сухая масса) : соль аммония : H2O = 1:(0,05-0,1):(5-30).

11. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 или 10 Группы В, в котором соль аммония представляет собой одно или более из хлорида аммония, сульфата аммония, нитрата аммония, карбоната аммония и бикарбоната аммония.

12. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 Группы В, в котором раствор, содержащий соль аммония и/или кислоту, представляет собой раствор кислоты, обработка путем контактирования твердого осадка с раствором, содержащим соль аммония и/или кислоту, представляет собой контактирование твердого осадка с раствором кислоты при температуре от комнатной до 100°С в течение по меньшей мере 0,5 час, например 0,5-2 час в соответствии с массовым соотношением твердый осадок (сухая масса) : кислота : H2O = 1:(0,03-0,3):(5-30), причем контактирование (обмен) может выполняться один или более раз.

13. Способ для приготовления глиноземно-кремнеземного материала в соответствии с техническим решением 6 или 12 Группы В, в котором кислота представляет собой одно или более из серной кислоты, соляной кислоты и азотной кислоты.

14. Способ для приготовления глиноземно-кремнеземного материала в соответствии с любым из технических решений 6-13 Группы В, в котором обработка путем контактирования с раствором, содержащим соль аммония и/или кислоту, выполняется один или более раз, с продолжительностью каждого контактирования 0,5-1 час, до тех пор, пока содержание оксида натрия в твердом осадке не станет ниже 1 мас. %.

15. Глиноземно-кремнеземный материал, получаемый с помощью способа для приготовления глиноземно-кремнеземного материала в соответствии с любым из технических решений 6-14 Группы В.

16. Катализатор крекинга, содержащий 10-70 мас. % крекинг-активного компонента, 1-20 мас. % глиноземно-кремнеземного материала, 10-60 мас. % связующего вещества и 10-70 мас. % глины; в котором крекинг-активный компонент содержит 25-100 мас. % первого молекулярного сита Y-типа и 0-75 мас. % второго молекулярного сита; где первое молекулярное сито Y-типа представляет собой молекулярное сито Y-типа, синтезируемое кристаллизацией на месте, имеющее содержание оксида натрия менее 2 мас. %, а глиноземно-кремнеземный материал представляет собой глиноземно-кремнеземный материал в соответствии с любым из технических решений 1-5 Группы В или техническим решением 15 Группы В.

17. Катализатор крекинга в соответствии с техническим решением 16 Группы В, в котором молекулярное сито Y-типа, синтезируемое на месте кристаллизацией из каолина, имеющее содержание оксида натрия менее 2 мас. %, содержит редкоземельный элемент в количестве 10-20 мас. % в пересчете на RE2O3.

18. Катализатор крекинга в соответствии с техническим решением 16 или 17 Группы В, в котором молекулярное сито Y-типа, синтезируемое на месте кристаллизацией из каолина, имеющее содержание оксида натрия менее 2 мас. %, является модифицированным молекулярным ситом на основе кристаллической модификации каолина, которое получается путем обработки для снижения содержания натрия и/или путем обработки введения редкоземельного элемента из молекулярного сита на основе кристаллической модификации каолина, имеющего содержание оксида натрия менее 2 мас. %.

19. Катализатор крекинга в соответствии с техническим решением 18 Группы В, в котором для молекулярного сита на основе кристаллической модификации каолина при измерении рентгеноструктурным методом кристалличность по методу высоты пика составляет ≥60%, а отношение K1 кристалличности по методу высоты пика к кристалличности по методу площади пика составляет K1 = 0,7б-0,89; соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,0-5,5, а отношение K2 соотношения кремнезем-глинозем, измеренного с константой элементарной ячейки а0, к соотношению кремнезем-глинозем, измеренному химическим способом, составляет K2 = 0,87-0,93, где соотношения кремнезем-глинозем представляют собой молярное отношение кремнезема к глинозему.

20. Катализатор крекинга в соответствии с техническим решением 19 Группы В, в котором кристалличность по методу высоты пика составляет ≥80%.

21. Катализатор крекинга в соответствии с техническим решением 19 Группы В, в котором K1 = 0,77-0,88 и K2 = 0,87-0,91.

22. Катализатор крекинга в соответствии с техническим решением 19 или 21 Группы В, в котором K1 = 0,80-0,89 или K1 = 0,80-0,85.

23. Катализатор крекинга в соответствии с техническим решением 19, 21 или 22 Группы В, в котором K2 = 0,87-0,92 или K2 = 0,88-0,90.

24. Катализатор крекинга в соответствии с техническим решением 19 Группы В, в котором молекулярное сито на основе кристаллической модификации каолина имеет долю макропор и мезопор 10-20%.

25. Катализатор крекинга в соответствии с техническим решением 19 Группы В, в котором соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,2-5,5.

26. Катализатор крекинга в соответствии с техническим решением 18 Группы В, в котором молекулярное сито на основе кристаллической модификации каолина готовится с помощью способа, содержащего стадии:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, в котором массовое отношение направляющего агента к метакаолину составляет 0,01-1,0, и реакционный исходный материал А имеет состав с молярным отношением (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)H2O;

(3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния;

(4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта.

27. Катализатор крекинга в соответствии с техническим решением 16 Группы В, в котором второе молекулярное сито выбирается из фожазитного и/или пентасильного молекулярного сита; например фожазит представляет собой одно или более из HY, REY, REHY, USY, REUSY, DASY и REDASY; пентасильное молекулярное сито содержит одно или более из молекулярного сита структуры ВЕА, молекулярного сита структуры MFI и морденита; связующее вещество представляет собой одно или более из золя кремнезема, золя глинозема, кислого псевдобемита и модифицированного металлом псевдобемита; глина представляет собой одно или более из каолина, монтмориллонита, диатомита, галлуазита, метагаллуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

28. Способ для приготовления катализатора крекинга, содержащий следующие стадии:

приготовление суспензии из глины, глиноземно-кремнеземного материала, крекинг-активного компонента и связующего вещества, и сушка распылением этой суспензии; где глиноземно-кремнеземный материал представляет собой глиноземно-кремнеземный материал в соответствии с любым из технических решений 1-5 Группы В или техническим решением 15 Группы В, крекинг-активный компонент содержит первое молекулярное сито Y-типа и необязательное второе молекулярное сито; и первое молекулярное сито Y-типа представляет собой молекулярное сито Y-типа, синтезируемое на месте кристаллизацией и имеющее содержание оксида натрия менее 2 мас.%.

29. Способ для приготовления катализатора крекинга в соответствии с техническим решением 28 Группы В, в котором первое молекулярное сито Y-типа представляет собой модифицированное молекулярное сито на основе кристаллической модификации каолина, и способ для приготовления модифицированного молекулярного сита на основе кристаллической модификации каолина содержит следующие стадии:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, имеющего состав (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)H2O, где массовое отношение направляющего агента к метакаолину составляет 0,01-1,0;

(3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния;

(4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта;

(5) ионный обмен извлеченного продукта.

30. Процесс в соответствии с техническим решением 2 9 Группы В, в котором направляющий агент имеет молярный состав (10-17)SiO2:(0,7-1,3)А12О3:(11-18)Na2O:(200-350) H2O.

31. Способ в соответствии с техническим решением 29 Группы В, в котором второй источник кремния имеет содержание натрия в пересчете на Na2O <1 мас. %.

32. Способ в соответствии с техническим решением 29 или 31 Группы В, в котором второй источник кремния представляет собой твердый силикагель и/или жидкий силикагель.

33. Способ в соответствии с техническим решением 32 Группы В, в котором твердый силикагель имеет средний размер пор 0,8 нм или меньше, или 1,5-2,0 нм, или 4,0-5,0 нм, или 10,0 нм или больше; а жидкий силикагель имеет содержание SiO2 1-30 мас. %.

34. Способ в соответствии с техническим решением 29 Группы В, в котором второй источник кремния содержит 4-10 мас. % общего количества добавляемого кремния в пересчете на кремнезем.

35. Способ для приготовления катализатора крекинга в соответствии с техническим решением 29 Группы В, в котором ионообмен на стадии (5) является обменом иона аммония и/или обменом иона редкоземельного элемента; и предпочтительно продукт ионообмена, получаемый на стадии (5), дополнительно кальцинируется.

36. Способ для приготовления катализатора крекинга в соответствии с техническим решением 29 или 35 Группы В, в котором ионообмен содержит обмен иона редкоземельного элемента, и модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое на стадии (5), имеет содержание редкоземельного элемента 10-20 мас. % в пересчете на RE2O3, и содержание оксида натрия менее 2 мас. %.

37. Катализатор крекинга, получаемый с помощью способа для приготовления катализатора крекинга в соответствии с любым из технических решений 28-36 Группы В.

[Группа С]

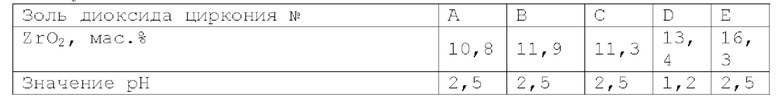

1. Золь диоксида циркония, содержащий 0,5-20 мас. % ZrO2, стабилизатор, щелочной катион и воду, в котором молярное отношение стабилизатора к Zr составляет 1-6, а значение рН золя диоксида циркония составляет 1-7.

2. Золь диоксида циркония в соответствии с техническим решением 1 Группы С, отличающийся тем, что он имеет размер коллоидных частиц 5-15 нм, средний диаметр частиц приблизительно 10 нм (то есть 10±2 нм) и степень концентрации 90% или выше.

3. Золь диоксида циркония в соответствии с техническим решением 1 или 2 Группы С, отличающийся тем, что он подвергается термической обработке, то есть сушится при 100°С в течение 6 час и кальцинируется при 600°С в течение 2-6 час, моноклинная фаза и тетрагональная фаза сосуществуют в получаемом продукте, и отношение моноклинной фазы к тетрагональной фазе предпочтительно составляет 0,05-0,6:1; и/или золь диоксида циркония подвергается термической обработке, то есть сушится при 100°С в течение 6 час и кальцинируется при 800°С в течение 2-6 час, и ZrO2 существует в получаемом продукте в тетрагональной фазе.

4. Золь диоксида циркония в соответствии с техническим решением 1 Группы С, отличающийся тем, что упомянутый стабилизатор является органической кислотой и предпочтительно представляет собой одно или более из гликолевой кислоты, щавелевой кислоты, уксусной кислоты, малоновой кислоты, яблочной кислоты, винной кислоты, янтарной кислоты, адипиновой кислоты, малеиновой кислоты, итаконовой кислоты и лимонной кислоты.

5. Золь диоксида циркония в соответствии с техническим решением 1 Группы С, отличающийся тем, что щелочной катион является содержащим азот катионом, например ионом аммония, или содержащим азот катионом, формируемым путем гидролиза растворимого в воде органического основания, которое представляет собой, например, одно или более из метиламина, диметиламина, триметиламина, метаноламина, диметаноламина, триэтаноламина, триэтиламина, этаноламина, диэтаноламина, триэтаноламина, N-метилэтаноламина, гидроксида тетраметиламмония, гидроксида тетраэтиламмония, гидроксида тетрапропиламмония, гидроксида тетраизопропиламмония, гидроксида тетрабутиламмония, гидроксида монометилтриэтиламмония, гидроксида 2-гидрокси-N, N-бис(2-гидроксиэтил)-N-метилэтан-1-аминия, гидроксида монометилтрибутиламмония и т.п.

6. Золь диоксида циркония в соответствии с техническим решением 1 Группы С, отличающийся тем, что молярное отношение щелочного катиона к Zr составляет 1-8.

7. Золь диоксида циркония в соответствии с техническим решением 1 Группы С, отличающийся тем, что он дополнительно содержит радикал неорганической кислоты и/или спирт, причем молярное отношение радикала неорганической кислоты и/или спирта к Zr составляет 1-6:1; предпочтительно радикал неорганической кислоты представляет собой одно или более из сульфата, хлорида и нитрата, а спирт представляет собой одно или более из метанола, этанола, пропанола и бутанола.

8. Золь диоксида циркония в соответствии с техническим решением 1 Группы С, отличающийся тем, что его значение рН составляет 2-4.

9. Способ для приготовления золя диоксида циркония, содержащий следующие стадии:

(1) приготовление раствора источника циркония с концентрацией 0,5-20 мас. % в пересчете на ZrO2;

(2) добавление стабилизатора к раствору источника циркония для получения первого смешанного раствора; где молярное отношение стабилизатора к цирконию составляет 1-6;

(3) добавление раствора щелочи к первому смешанному раствору для получения золя диоксида циркония при температуре от комнатной до 50°С, причем раствор щелочи используется в таком количестве, чтобы значение рН золя диоксида циркония составляло 1-7.

10. Способ для приготовления золя диоксида циркония в соответствии с техническим решением 9 Группы С, отличающийся тем, что раствор щелочи медленно добавляется к первому смешанному раствору для получения чистого и прозрачного золя диоксида циркония, причем это медленное добавление может представлять собой добавление по каплям или добавление с регулируемой скоростью добавления, составляющей 0,05-50 мл раствора щелочи в минуту на литр первого смешанного раствора.

11. Способ для приготовления золя диоксида циркония в соответствии с техническим решением 9 Группы С, отличающийся тем, что источник циркония представляет собой одно или более из неорганической соли циркония и органической соли циркония, где неорганическая соль циркония представляет собой одно или более из тетрахлорида циркония, оксихлорида циркония, ацетата циркония, нитрата циркония, нитрата цирконила, сульфата цирконила и карбоната цирконила; а органическая соль циркония представляет собой одно или более из н-пропоксида циркония, изопропоксида циркония, этоксида циркония и бутоксида циркония.

12. Способ для приготовления золя диоксида циркония в соответствии с техническим решением 9 Группы С, отличающийся тем, что стабилизатор является органической кислотой, которая может образовывать координационный полимер с цирконием, причем упомянутый стабилизатор предпочтительно представляет собой по меньшей мере одно из гликолевой кислоты, уксусной кислоты, щавелевой кислоты, малоновой кислоты, яблочной кислоты, винной кислоты, янтарной кислоты, адипиновой кислоты, малеиновой кислоты, итаконовой кислоты, лимонной кислоты и т.п., более предпочтительно одно или более из уксусной кислоты, щавелевой кислоты и лимонной кислоты.

13. Способ для приготовления золя диоксида циркония в соответствии с техническим решением 9 Группы С, отличающийся тем, что раствор щелочи выбирается из аммиачной воды или водного раствора растворимого в воде органического основания, которое представляет собой, например, одно или более из метиламина, диметиламина, триметиламина, метаноламина, диметаноламина, триэтаноламина, триэтиламина, этаноламина, диэтаноламина, триэтаноламина, N-метилэтаноламина, гидроксида тетраметиламмония, гидроксида тетраэтиламмония, гидроксида тетрапропиламмония, гидроксида тетраизопропиламмония, гидроксида тетрабутиламмония, гидроксида монометилтриэтиламмония, гидроксида 2-гидрокси-N, N-бис(2-гидроксиэтил)-N-метилэтан-1-аминия и гидроксида монометилтрибутиламмония.

14. Золь диоксида циркония, получаемый с помощью способа для приготовления золя диоксида циркония в соответствии с любым из технических решений 9-13 Группы С.

15. Катализатор крекинга сырой нефти, содержащий в пересчете на сухую массу:10-60 мас. % крекинг-активного компонента, 20-60 мас. % связующего вещества и 10-70 мас. % глины; где связующее вещество содержит 1-50 мас. % золя диоксида циркония и 50-99 мас. % второго связующего вещества, золя диоксида циркония в соответствии с любым из технических решений 1-9 Группы С или золя диоксида циркония в соответствии с техническим решением 14 Группы С; и предпочтительно крекинг-активный компонент содержит 70-100 мас. % молекулярного сита Y-типа и 0-30 мас. % второго молекулярного сита.

16. Катализатор крекинга сырой нефти в соответствии с техническим решением 15 Группы С, отличающийся тем, что второе связующее вещество представляет собой одно или более из золя глинозема, подкисленного псевдобемита и модифицированного металлом псевдобемита.

17. Катализатор крекинга сырой нефти в соответствии с техническим решением 15 Группы С, отличающийся тем, что молекулярное сито Y-типа имеет содержание редкоземельного элемента 0-20 мас. % и константу элементарной ячейки 2,430-2,480 нм; а глина представляет собой одно или более из каолина, монтмориллонита, диатомита, галлуазита, метагаллуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

18. Катализатор крекинга сырой нефти в соответствии с техническим решением 15 Группы С, отличающийся тем, что молекулярное сито Y-типа представляет собой одно или более из молекулярного сита DASY, содержащего редкоземельный элемент молекулярного сита DASY, молекулярного сита USY, содержащего редкоземельный элемент молекулярного сита USY, молекулярного сита REY, молекулярного сита HY, молекулярного сита REHY, модифицированное молекулярное сито Y-типа синтезируется из каолина кристаллизацией на месте; и модифицированное молекулярное сито Y-типа, синтезируемое из каолина кристаллизацией на месте, имеет содержание оксида натрия менее 2 мас.%.

19. Катализатор крекинга сырой нефти в соответствии с техническим решением 15 Группы С, отличающийся тем, что молекулярное сито Y-типа содержит первое молекулярное сито Y-типа и необязательное третье молекулярное сито Y-типа; причем первое молекулярное сито Y-типа представляет собой модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое в результате модифицирующей обработки молекулярного сита на основе кристаллической модификации каолина, имеющего содержание оксида натрия менее 2 мас. %, модифицирующая обработка включает суперстабилизирующую обработку и/или ионообменную обработку; а третье молекулярное сито Y-типа представляет собой одно или более из HY, REY, REHY, USY, REUSY, DASY и REDASY.

20. Катализатор крекинга сырой нефти в соответствии с техническим решением 15 Группы С, отличающийся тем, что второе молекулярное сито выбирается из пентасильных молекулярных сит, например может содержать одно или более из молекулярного сита структуры ВЕА, молекулярного сита MFI-типа и морденита, предпочтительно одно или более из молекулярного сита структуры ВЕА и молекулярного сита MFI-типа; молекулярное сито структуры ВЕА может быть получено путем кристаллизации без амина или может быть получено путем кальцинирования молекулярного сита, полученного методом матричного агента, например бета-молекулярного сита; молекулярное сито структуры MFI содержит по меньшей мере одно из содержащего редкоземельный элемент молекулярного сита MFI, содержащего фосфор молекулярного сита MFI, и содержащего Fe молекулярного сита MFI; а морденит содержит по меньшей мере одно из морденита с высоким содержанием кремнезема и морденита с низким содержанием кремнезема.

21. Катализатор крекинга сырой нефти в соответствии с техническим решением 19 Группы С, в котором для молекулярного сита на основе кристаллической модификации каолина при измерении рентгеноструктурным методом кристалличность по методу высоты пика составляет ≥60%, а отношение K1 кристалличности по методу высоты пика к кристалличности по методу площади пика составляет K1 = 0,7б-0,89; соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,0-5,5, а отношение K2 соотношения кремнезем-глинозем, измеренного с константой элементарной ячейки а0, к соотношению кремнезем-глинозем, измеренному химическим способом, составляет K2 = 0,87-0,93, где соотношения кремнезем-глинозем представляют собой молярное отношение кремнезема к глинозему.

22. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором кристалличность по методу высоты пика составляет ≥80%.

23. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором K1 = 0,80-0,89.

24. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором K1 = 0,80-0,85.

25. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором K2 = 0,87-0,92.

26. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором K2 = 0,88-0,90.

27. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором K1 = 0,77-0,88 и K2 = 0,87-0,91.

28. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором молекулярное сито на основе кристаллической модификации каолина имеет долю макропор и мезопор 10-20%.

29. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,2-5,5.

30. Катализатор крекинга сырой нефти в соответствии с техническим решением 21 Группы С, в котором молекулярное сито на основе кристаллической модификации каолина готовится с помощью способа, содержащего стадии:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, в котором массовое отношение направляющего агента к метакаолину составляет 0,01-1,0, и реакционный исходный материал А имеет состав с молярным отношением (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)Н2О;

(3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния;

(4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта.

31. Катализатор крекинга сырой нефти в соответствии с техническим решением 19 Группы С, в котором модифицированное молекулярное сито на основе кристаллической модификации каолина содержит редкоземельный элемент в количестве 10-20 мас. % в пересчете на RE2O3.

32. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 15 Группы С, который содержит создание смеси золя диоксида циркония, второго связующего вещества, глины, крекинг-активного компонента и воды и сушку этой смеси распылением, где крекинг-активный компонент содержит молекулярное сито Y-типа и необязательное второе молекулярное сито.

33. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 32 Группы С, отличающийся тем, что второе связующее вещество содержит золь глинозема и подкисленный псевдобемит, и содержащий следующие стадии:

(S1) сначала смешивание золя двуокиси циркония и золя глинозема, чтобы сформировать первый золь, предпочтительно имеющий значение рН 2,5-3,5;

(S2) приготовление суспензии глины и суспензии крекинг-активного компонента соответственно;

(S3) смешивание суспензии глины, суспензии крекинг-активного компонента, первого золя и подкисленного псевдобемита, и однородное диспергирование этой смеси (такое как перемешивание, гомогенизация, размалывание) для получения второй коллоидной смеси;

(S4) сушка распылением второй коллоидной смеси, полученной на стадии (S3).

34. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 33 Группы С, в котором молекулярное сито Y-типа содержит модифицированное молекулярное сито на основе кристаллической модификации каолина, и способ для приготовления модифицированного молекулярного сита на основе кристаллической модификации каолина содержит следующие стадии:

(1) превращение каолина в метакаолин путем кальцинирования и обезвоживания при 500-900°С и измельчения его в порошок метакаолина с размером частиц менее 10 мкм;

(2) добавление направляющего агента, силиката натрия, раствора гидроксида натрия и воды к порошку метакаолина с получением реакционного исходного материала А, имеющего состав (1-2,5)Na2O:Al2O3:(4-9)SiO2:(40-100)H2O, где массовое отношение направляющего агента к метакаолину составляет 0,01-1,0;

(3) кристаллизация реакционного исходного материала А при 88-98°С при перемешивании в течение 1-70 час, затем добавление второго источника кремния для получения реакционного исходного материала В, причем оба представляют собой кремнезем, и второй источник кремния содержит 0,1-10 мас. % от общего количества добавляемого кремния;

(4) кристаллизация реакционного исходного материала В при перемешивании при 88-98°С и выделение продукта;

(5) ионообмен и/или суперстабилизация извлеченного продукта.

35. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 Группы С, в котором направляющий агент имеет состав (10-17)SiO2:(0,7-1,3)Al2O3:(11-18)Na2O:(200-350)H2O.

36. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 Группы С, в котором второй источник кремния имеет содержание натрия в пересчете на Na2O <1 мас. %.

37. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 или 36 Группы С, в котором второй источник кремния представляет собой твердый силикагель, имеющий средний размер пор 1,5-2,0 нм, или 4,0-5,0 нм, или 10,0 нм или больше, или 0,8 нм или меньше.

38. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 или 36 Группы С, в котором второй источник кремния представляет собой жидкий силикагель, имеющий содержание SiO2 1-30 мас. %.

39. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 Группы С, в котором второй источник кремния содержит 4-10 мас. % общего количества добавляемого кремния в пересчете на кремнезем.

40. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 Группы С, в котором ионообмен на стадии (5) является обменом иона аммония и/или обменом иона редкоземельного элемента.

41. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 или 40 Группы С, в котором продукт ионообмена, получаемый на стадии (5), дополнительно кальцинируется.

42. Способ для приготовления катализатора крекинга сырой нефти в соответствии с техническим решением 34 или 41 Группы С, в котором ионообмен содержит обмен иона редкоземельного элемента, и модифицированное молекулярное сито на основе кристаллической модификации каолина, получаемое на стадии (5), имеет содержание редкоземельного элемента 10-20 мас. % в пересчете на RE2O3, и содержание оксида натрия менее 2 мас. %.

[Группа D]

1. Катализатор крекинга, защищающий от загрязнения металлами, содержащий в пересчете на сухую массу:10-7 0 мас. % крекинг-активного компонента, 1-20 мас. % связующего вещества диоксида циркония, 1-20 мас. % связующего вещества золя кремнезема, 0-50 мас. % основанного на глиноземе связующего вещества и 10-70 мас. % глины.

2. Катализатор крекинга в соответствии с техническим решением 1 Группы D, отличающийся тем, что связующее вещество диоксида циркония является золем диоксида циркония, содержащим 0,5-20 мас. %, например 5-15 мас. % ZrO2, стабилизатор, щелочной катион и воду, в котором молярное отношение стабилизатора к Zr составляет 1-6, а значение рН золя диоксида циркония составляет 1-7.

3. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что золь диоксида циркония имеет размер коллоидных частиц 5-15 нм, средний диаметр частиц 10±2 нм и степень концентрации 90% или выше.

4. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что золь диоксида циркония подвергается термической обработке, то есть сушится при 100°С в течение 6 час и кальцинируется при 600°С в течение 2-6 час, моноклинная фаза и тетрагональная фаза сосуществуют в получаемом продукте, и отношение моноклинной фазы к тетрагональной фазе предпочтительно составляет 0,05-0,6:1; и/или золь диоксида циркония подвергается термической обработке, то есть сушится при 100°С в течение 6 час и кальцинируется при 800°С в течение 2-6 час, и ZrO2 существует в получаемом продукте в тетрагональной фазе.

5. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что упомянутый стабилизатор в золе диоксида циркония представляет собой одно или более из гликолевой кислоты, щавелевой кислоты, уксусной кислоты, малоновой кислоты, яблочной кислоты, винной кислоты, янтарной кислоты, адипиновой кислоты, малеиновой кислоты, итаконовой кислоты, лимонной кислоты и т.п.

6. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что в золе диоксида циркония щелочной катион является ионом аммония или содержащим азот катионом, формируемым путем гидролиза растворимого в воде органического основания, которое представляет собой одно или более из метиламина, диметиламина, триметиламина, метаноламина, диметаноламина, триэтаноламина, триэтиламина, этаноламина, диэтаноламина, триэтаноламина, N-метилэтаноламина, гидроксида тетраметиламмония, гидроксида тетраэтиламмония, гидроксида тетрапропиламмония, гидроксида тетраизопропиламмония, гидроксида тетрабутиламмония, гидроксида монометилтриэтиламмония, гидроксида 2-гидрокси-N, N-бис(2-гидроксиэтил)-N-метилэтан-1-аминия, гидроксида монометилтрибутиламмония и т.п.

7. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что в золе диоксида циркония молярное отношение щелочного катиона к Zr составляет 1-8.

8. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что золь диоксида циркония дополнительно содержит радикал неорганической кислоты и/или спирт, причем молярное отношение радикала неорганической кислоты и/или спирта к Zr составляет 1-6; радикал неорганической кислоты представляет собой, например, одно или более из сульфата, хлорида и нитрата, а спирт представляет собой, например, одно или более из метанола, этанола, пропанола и бутанола.

9. Катализатор крекинга в соответствии с техническим решением 2 Группы D, отличающийся тем, что значение рН золя диоксида циркония составляет 1,5-5, предпочтительно 2-3.

10. Катализатор крекинга в соответствии с техническим решением 1 Группы D, отличающийся тем, что значение рН золя кремнезема составляет 1,5-3,5, размер частиц золя кремнезема составляет 2-20 нм; содержание SiO2 в золе кремнезема предпочтительно составляет 5-15 мас. %; и в одном варианте осуществления золь кремнезема готовится путем непосредственного подкисления жидкого стекла, и значение рН золя кремнезема = 1,5-3.

11. Катализатор крекинга в соответствии с техническим решением 1 Группы D, отличающийся тем, что связующее вещество глинозема представляет собой одно или более из золя глинозема, подкисленного псевдобемита и модифицированного фосфором и/или металлом псевдобемита.

12. Катализатор крекинга в соответствии с техническим решением 1 Группы D, отличающийся тем, что крекинг-активный компонент содержит 70-100 мас. % молекулярного сита Y-типа и 0-30 мас. % второго молекулярного сита; молекулярное сито Y-типа имеет содержание редкоземельного элемента в пересчете на RE2O3 0-20 мас. % и константу элементарной ячейки 2,430-2,480 нм; второе молекулярное сито представляет собой пентасильное молекулярное сито; а глина представляет собой одно или более из каолина, монтмориллонита, диатомита, галлуазита, метагаллуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

13. Катализатор крекинга в соответствии с техническим решением 12 Группы D, отличающийся тем, что молекулярное сито Y-типа является модифицированным молекулярным ситом на основе кристаллической модификации каолина, получаемым в результате модифицирующей обработки молекулярного сита на основе кристаллической модификации каолина, имеющего содержание оксида натрия менее 2 мас. %, и модифицирующая обработка представляет собой суперстабилизирующую обработку и/или ионообменную обработку.

14. Катализатор крекинга сырой нефти в соответствии с техническим решением 13 Группы D, в котором для молекулярного сита на основе кристаллической модификации каолина при измерении рентгеноструктурным методом кристалличность по методу высоты пика составляет ≥60%, а отношение K1 кристалличности по методу высоты пика к кристалличности по методу площади пика составляет K1 = 0,7б-0,89; соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,0-5,5, а отношение K2 соотношения кремнезем-глинозем, измеренного с константой элементарной ячейки а0, к соотношению кремнезем-глинозем, измеренному химическим способом, составляет K2 = 0,87-0,93, где соотношения кремнезем-глинозем представляют собой молярное отношение кремнезема к глинозему.

15. Катализатор крекинга сырой нефти в соответствии с техническим решением 14 Группы D, в котором кристалличность по методу высоты пика составляет ≥80%.

16. Катализатор крекинга сырой нефти в соответствии с техническим решением 14 Группы D, в котором для молекулярного сита на основе кристаллической модификации каолина K1 = 0,77-0,88 и K2 = 0,87-0,91.

17. Катализатор крекинга сырой нефти в соответствии с техническим решением 14 Группы D, в котором молекулярное сито на основе кристаллической модификации каолина имеет долю макропор и мезопор 10-20%.

18. Катализатор крекинга сырой нефти в соответствии с техническим решением 14 Группы D, в котором для молекулярного сита на основе кристаллической модификации каолина соотношение кремнезем-глинозем, измеренное с константой элементарной ячейки а0, составляет 5,2-5,5.

19. Катализатор крекинга сырой нефти в соответствии с техническим решением 14 Группы D, в процессе приготовления которого сначала связующее вещество диоксида циркония и связующее вещество золя кремнезема смешиваются, а затем они смешиваются с крекинг-активным компонентом, глиной и связующим веществом на основе глинозема.

20. Катализатор крекинга сырой нефти в соответствии с техническим решением 14 Группы D, в котором модифицированное молекулярное сито на основе кристаллической модификации каолина содержит редкоземельный элемент в количестве 10-20 мас. % в пересчете на RE2O3.

21. Способ для приготовления катализатора крекинга в соответствии с любым из технических решений 1-20 Группы D, содержащий:

формирование смеси золя диоксида циркония и золя кремнезема; приготовление суспензии смеси золя диоксида циркония и золя кремнезема, крекинг-активного компонента, глины и необязательного связующего вещества глинозема; и сушку распылением; где крекинг-активный компонент содержит молекулярное сито Y-типа и необязательное второе молекулярное сито.

22. Способ для приготовления катализатора крекинга в соответствии с техническим решением 21 Группы D, который содержит следующие стадии:

(s1) смешивание золя диоксида циркония и золя кремнезема, предпочтительно поддерживая значение рН смеси на уровне 2,5-3,5;

(s2) приготовление суспензии глины;

(s3) приготовление суспензии молекулярного сита;

(s4) смешивание суспензии глины, суспензии молекулярного сита, смеси, полученной на стадии (s1), и связующего вещества глинозема;

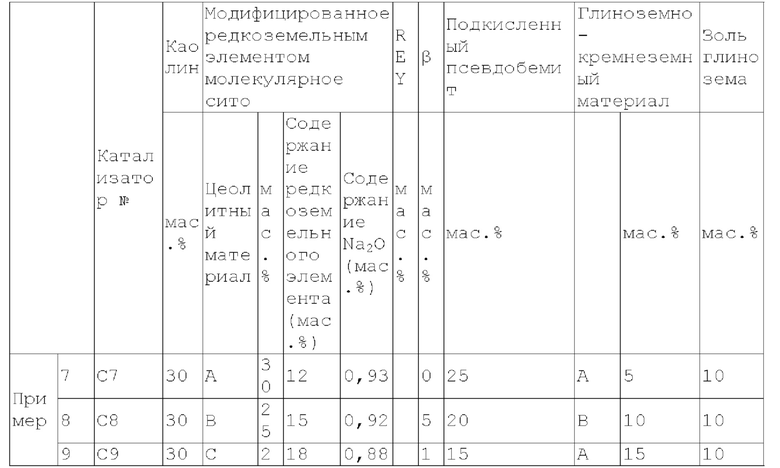

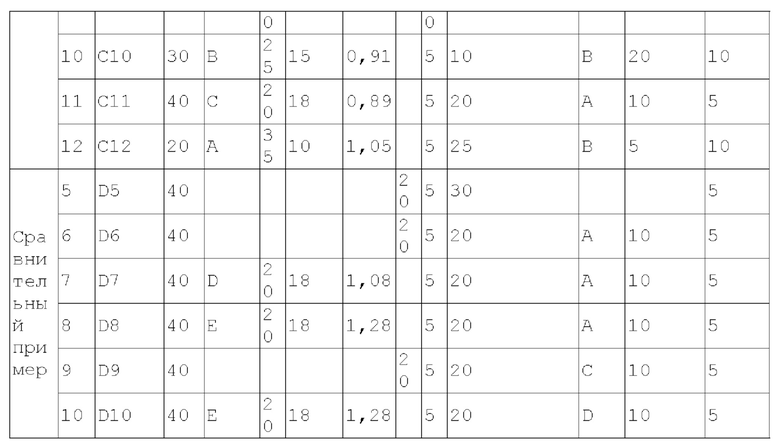

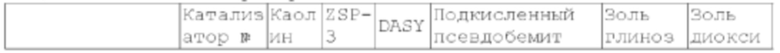

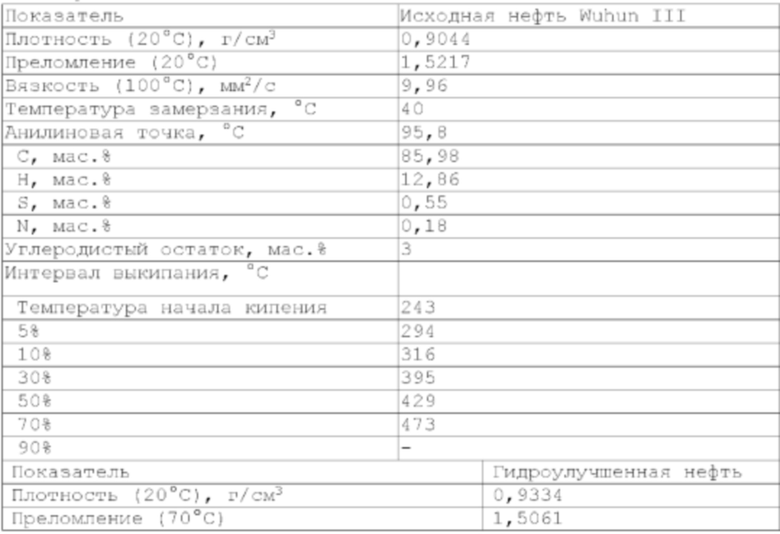

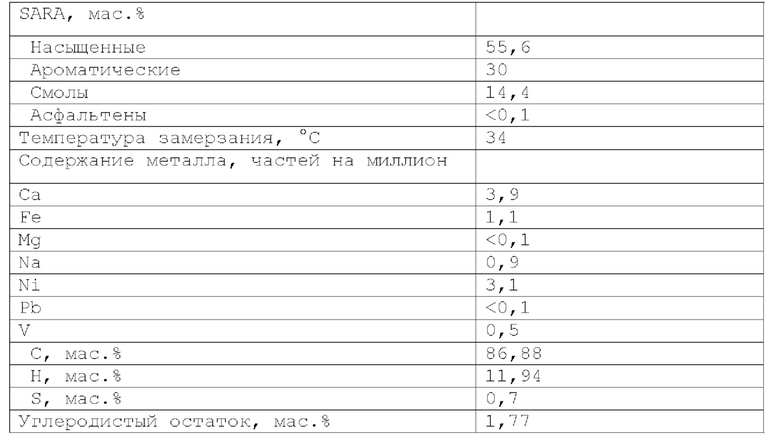

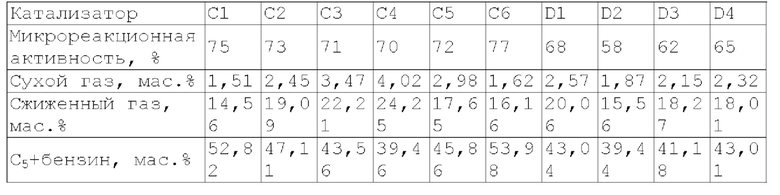

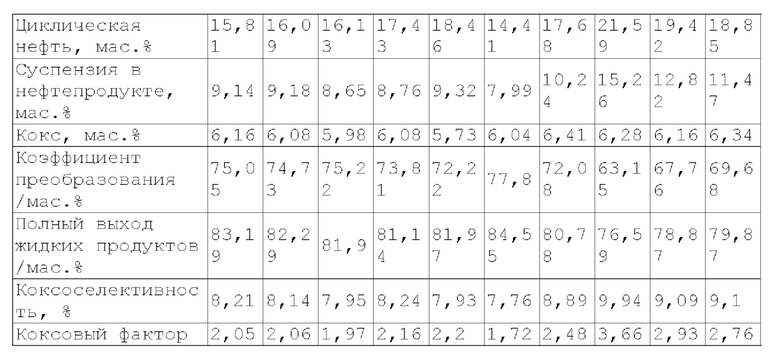

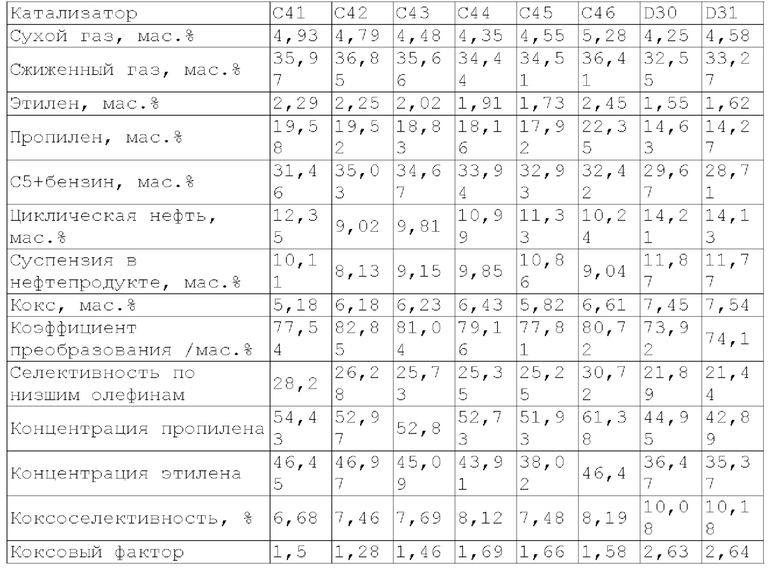

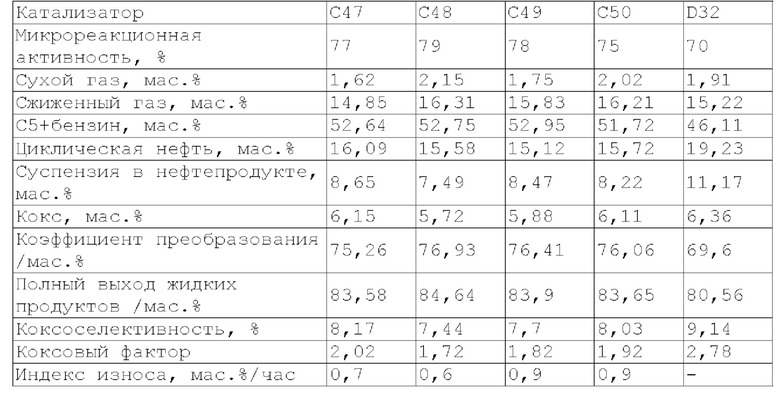

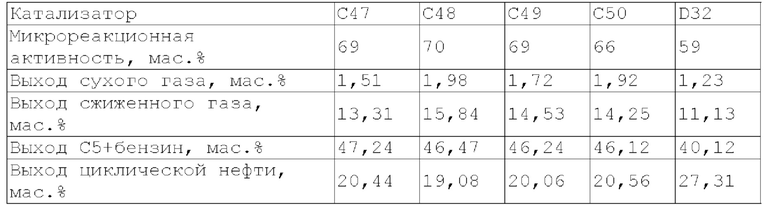

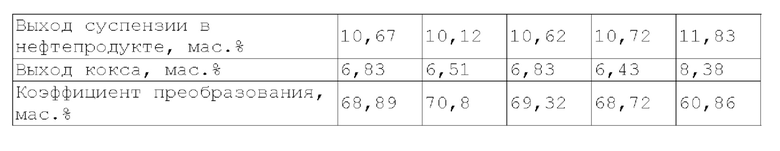

(s5) однородное диспергирование суспензии, полученной на стадии (s4), и сушка распылением.