Изобретение относится к композиции для девулканизации сшитой сульфидными связями резины и способу девулканизации резины с использованием этой композиции и может быть использовано для переработки использованных резиновых изделий.

Традиционная серная вулканизация резины приводит к соединению макромолекул каучука сульфидными (C-S) и дисульфидными (S-S) связями. Для того, чтобы повторно использовать вулканизованную таким образом резину с максимальным сохранением свойств получаемой вторичной резины, необходимо разрушить вышеуказанные связи (именуемые в данном изобретении сульфидными), по возможности сохраняя неповрежденными углерод-углеродные (С-С) связи главной полимерной цепи.

В патенте США US 4211676 предложено использовать в качестве девулканизующих агентов 1,8-Диазабицикло[5.4.0]ундец-7-ен (ДБУ; также известный как 2,3,4,6,7,8,9,10-октагидропиримидо[1,2-a]азепин), фенольные соли ДБУ, карбоксилатные соли ДБУ, тиурамсульфидные соединения, ароматические сульфиды, соединения бензолсульфокислоты и бензолсульфогидразиды.

Европейская заявка EP 2796491 A1 также предлагает использовать ДБУ для девулканизации.

ДБУ селективно разрывает сульфидные связи, практически не повреждая углерод-углеродные связи. В результате молекулярная масса полимера сохраняется намного лучше, чем при термической девулканизации. Однако наряду с разрывом сульфидных связей ДБУ также ускоряет вулканизацию. Т.к. эффективная девулканизация требует добавления значительных количеств ДБУ (0,3-1%), получаемая вторичная резиновая смесь имеет большую склонность к подвулканизации. Это заметно усложняет переработку резины. Быстрая подвулканизация приводит к большому росту вязкости, сопровождаемому преждевременной сшивкой макромолекул. В результате становится слишком сложно или даже невозможно сформовать резиновые изделия и получить требуемые свойства резины в этих изделиях.

Обычно время подвулканизации определяется как время, необходимое для 5%-ного увеличения вязкости резиновой смеси при 120°C. В технологии резины считается, что минимально приемлемое время подвулканизации должно быть не меньше 8 минут. Обычно используются резиновые смеси со временем подвулканизации 15-25 минут. Вторичная резиновая смесь, приготовленная на основе использованных резиновых изделий, девулканизированных с помощью ДБУ, имеет время подвулканизации 6-11 минут.

Технической проблемой, решаемой предлагаемым изобретением, является эффективная девулканизация использованных резиновых изделий с максимально возможным сохранением физико-механических свойств резины при одновременном придании получаемой резиновой смеси приемлемой в обычном резиновом производстве технологичности, прежде всего времени подвулканизации, близкой к обычным резиновым смесям.

Kannan Ganesh and Kaushal Kishore в статье "Chemical Degradation of Poly(styrene disulfide) and Poly(styrene tetrasulfide) by Triphenylphosphine" (Macromolecules, 1995, 28(7), pp. 2483-2490) описали взаимодействие трифенилфосфина (ТФФ) с дисульфидными связями, ведущее к разрыву этих связей или переносу атомов серы. Однако они не пытались использовать ТФФ для девулканизации резины, сшитой сульфидными связями.

При проверке применимости ТФФ для девулканизации резины, сшитой сульфидными связями, мы обнаружили, что ТФФ не очень хорошо сохраняет физико-механические свойства резины, но позволяет приготовить вторичную резиновую смесь со сравнительно высоким временем подвулканизации.

Согласно данному изобретению заявляется композиция для девулканизации сшитой сульфидными связями резины, включающая девулканизующий агент, селективно разрушающий сульфидные связи и содержащий 1,8-Диазабицикло[5.4.0]ундец-7-ен и трифенилфосфин, и компатибилизатор, обладающий хорошей совместимостью как с полярным девулканизующим агентом, так и с малополярной резиной, отличающаяся тем, что вышеупомянутый девулканизующий агент представляет собой смесь ДБУ и ТФФ в весовом соотношении от 5:1 до 1:5 при весовых соотношениях девулканизующего агента к компатибилизатору от 1:15 до 1:70. Смесь ДБУ и ТФФ синергетически очень эффективно и селективно разрушает сульфидные связи в девулканизируемой резине, вместе работая намного лучше, чем каждый из компонентов по отдельности. Роль компатибилизатора в этой композиции - способствовать эффективному проникновению активного вещества в резиновую крошку. Высококипящие продукты перегонки нефти, состоящие из сложной смеси углеводородов, прежде всего алкилароматических, хорошо совместимы со смесью ДБУ и ТФФ и при этом совместимы с резиновой крошкой, основу которой составляют резины на основе изопренового, бутадиенового и других малополярных каучуков. В результате заявляемая композиция способна относительно легко проникать внутрь резиновой крошки, приводя к эффективной и равномерной девулканизации резины, сшитой сульфидными связями.

Девулканизующий агент - это смесь 1,8-Диазабицикло[5.4.0]ундец-7-ена и трифенилфосфина в весовом соотношении от 5:1 до 1:5.

Предпочтительно компатибилизатор выбирается из легких и средних минеральных масел, продуктов перегонки нефти. В качестве компатибилизатора может быть выбран продукт перегонки нефти с температурой кипения выше 250°C, чтобы минимизировать испарение его в технологическом процессе.

Предложенный способ девулканизации сшитой сульфидными связями резины включает смешение указанной композиции для девулканизации сшитой сульфидными связями резины с резиновой крошкой при весовых соотношениях композиции к резиновой крошке от 1:9 до 1:60 и последующую экструзию смеси при температуре 40-120°C. Девулканизующий агент очень эффективно и селективно разрушает сульфидные связи в девулканизируемой резине, а экспериментально подобранный компатибилизатор обеспечивает эффективное проникновение девулканизующего агента в резиновую крошку, поэтому девулканизующий агент можно использовать в концентрации не более 1% от веса резиновой крошки (предпочтительно 0,03-0,3%). При такой низкой концентрации девулканизующего агента время подвулканизации получаемой вторичной резиновой смеси оказывается 14-23 минут, что вполне соответствует требованиям технологических процессов изготовления изделий из резины.

При экструзии нагрев и сдвиговые усилия способствуют проникновению заявленной композиции для девулканизации сшитой сульфидными связями резины в резиновую крошку, значительно облегчая и ускоряя процесс девулканизации. После этого полученный материал может быть использован для изготовления резиновых изделий сам по себе или как добавка к стандартным резиновым смесям.

Полученная в результате девулканизации вторичная резиновая смесь полностью растворима в толуоле (за исключением технического углерода, т.е. сажи), подтверждая высокую эффективность процесса. Изделия, изготовленные из полученной вторичной резиновой смеси, имеют свойства, близкие к свойствам изделий из первичной резиновой смеси, подтверждая высокую селективность девулканизации, сохраняющую большинство свойств исходной резины на уровне 70-90%. Особенно высоким оказалось сопротивление раздиру, достигавшее 60-120 кН/м, что не уступает и даже превышает этот показатель для первичных резин.

Далее приведены конкретные примеры реализации предложенного изобретения, которые являются предпочтительными, но не единственно возможными.

Пример 1

0,3 кг девулканизующего агента, состоящего из ДБУ и ТФФ (весовое соотношение 1:1), смешали с 10 кг нефтяного масла Viplex 530А (диапазон кипения 320-500°C) в 20-литровом пластиковом ведре лопастной мешалкой при скорости вращения 150 об/мин в течение 5 мин. Весовое соотношение девулканизующего агента к компатибилизатору составляло 1:33,3. Полученная однородная композиция композиция для девулканизации сшитой сульфидными связями резины на смесителе Ross (объем 500 литров, скорость вращения лопастей 30 об/мин) была добавлена к 120 кг резиновой крошки (средний размер частиц 0,5 мм; получена измельчением автомобильных шин с последующей очисткой от металлических частиц) и перемешана в течение 20 минут. Эта смесь была загружена в бункер экструдера NRM с диаметром шнека 4,5 дюйма. Температура по зонам нагрева экструдера была установлена следующим образом: 1-я зона - 45°C, 2-я зона - 55°C, 3-я зона - 65°C. На выходе экструдера смесь проходила через щелевую головку с размером щели 1,5 мм, чтобы создать сопротивление, необходимое для эффективного сдвига.

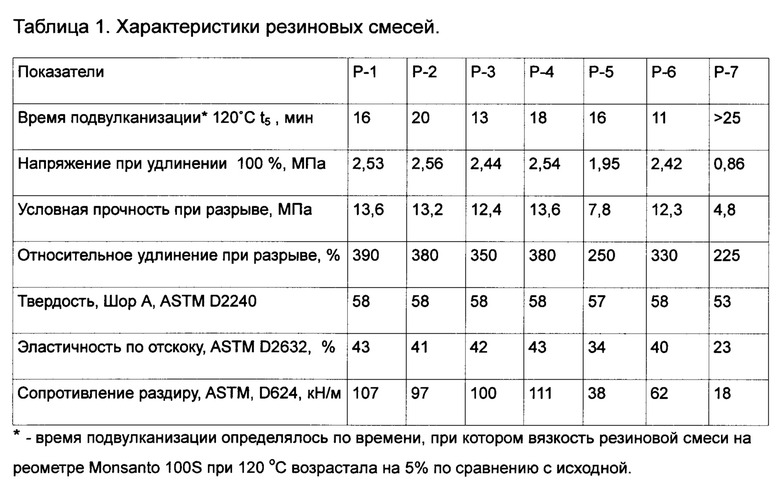

Полученная девулканизованная резиновая крошка для изучения свойств изготавливемой из нее вторичной резины была смешана на вальцах (диаметр вальцев 300 мм, соотношение скоростей валков 1:1,14) с серой и ускорителем вулканизации альтакс (дибензотиазолдисульфид) в пропорции 100 массовых частей девулканизированной резиновой крошки : 1 массовая часть серы : 0,5 массовой части альтакса. Для изготовления тестовых образцов эта резиновая смесь была вулканизована в электрическом прессе в течение 15 минут при 140°C. Результаты испытаний приведены в таблице 1 (Р-1).

Пример 2

По технологии, описанной в примере 1, была приготовлена композиция для девулканизации сшитой сульфидными связями резины, отличающаяся от Примера 1 только тем, что в качестве девулканизующего агента использовалось 0,15 кг ДБУ и ТФФ (весовое соотношение 1:1). Смесь была пропущена через экструдер при тех же условиях, что и в Примере 1.

Полученная девулканизованная резиновая крошка была протестирована так же, как и в примере 1. Результаты испытаний приведены в таблице 1 (Р-2).

Пример 3

По технологии, описанной в примере 1, была приготовлена композиция для девулканизации сшитой сульфидными связями резины, отличающаяся от Примера 1 только тем, что в качестве девулканизующего агента использовалось 0,3 кг ДБУ и ТФФ (весовое соотношение 5:1). Смесь была пропущена через экструдер при тех же условиях, что и в Примере 1.

Полученная девулканизованная резиновая крошка была протестирована так же, как и в примере 1. Результаты испытаний приведены в таблице 1 (Р-3).

Пример 4

По технологии, описанной в примере 1, была приготовлена композиция для девулканизации сшитой сульфидными связями резины, отличающаяся от Примера 1 только тем, что в качестве девулканизующего агента использовалось 0,3 кг ДБУ и ТФФ (весовое соотношение 1:5). Смесь была пропущена через экструдер при тех же условиях, что и в Примере 1.

Полученная девулканизованная резиновая крошка была протестирована так же, как и в примере 1. Результаты испытаний приведены в таблице 1 (Р-4).

Пример 5

По технологии, описанной в примере 1, была приготовлена композиция для девулканизации сшитой сульфидными связями резины, отличающаяся от Примера 1 только тем, что в качестве девулканизующего агента использовалось 0,3 кг ТФФ. Смесь была пропущена через экструдер при тех же условиях, что и в Примере 1.

Полученная девулканизованная резиновая крошка была протестирована так же, как и в примере 1. Результаты испытаний приведены в таблице 1 (Р-5).

Пример 6

По технологии, описанной в примере 1, была приготовлена композиция для девулканизации сшитой сульфидными связями резины, отличающаяся от Примера 1 только тем, что в качестве девулканизующего агента использовалось 0,3 кг ДБУ. Смесь была пропущена через экструдер при тех же условиях, что и в Примере 1.

Полученная девулканизованная резиновая крошка была протестирована так же, как и в примере 1. Результаты испытаний приведены в таблице 1 (Р-6).

Пример 7

Этот пример иллюстрирует то, что без девулканизующего агента один компатибилизатор неэффективен. 10 кг Viplex 530А было смешано со 120 кг резиновой крошки, и данная смесь пропущена через экструдер при тех же условиях, что и в Примере 1.

Полученная девулканизованная резиновая крошка была протестирована так же, как и в примере 1. Результаты испытаний приведены в таблице 1 (Р-7).

Примеры 1-4 иллюстрируют данное изобретение.

Пример 1 показывает, что вместе ДБУ и ТФФ в качестве девулканизующего агента дают свойства вторичной резиновой смеси лучше, чем каждый из них по отдельности (примеры 5 и 6), в то же время существенно увеличивая важное для технологии время подвулканизации.

Пример 2 показывает, что даже вдвое меньшее, чем в примере 1, количество девулканизующего агента дает хорошие физико-механические свойства вторичной резины и при этом еще большее, чем в примере 1, время подвулканизации.

Примеры 3 и 4 показывают, что синергетический эффект ДБУ и ТФФ проявляется даже при их соотношениях, отличающихся от 1:1.

Пример 5 показывает, что ТФФ не очень эффективен как девулканизующий агент, давая относительно низкие напряжение при удлинении 100%, сопротивление раздиру и прочность при разрыве вторичной резины.

Пример 6 показывает высокую эффективность ДБУ как девулканизующего агента, но при этом время подвулканизации получается относительно коротким.

Пример 7 показывает, что без девулканизующего агента вторичная резина имеет очень низкие физико-механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| УСОВЕРШЕНСТВОВАНИЯ В РЕГЕНЕРАЦИИ НАТУРАЛЬНЫХ И СИНТЕТИЧЕСКИХ РЕЗИН | 2006 |

|

RU2430938C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ КОМПОЗИЦИИ И БИТУМНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2162475C2 |

| УЛЬТРАЗВУКОВОЙ ДЕВУЛКАНИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2489455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| ДЕВУЛКАНИЗАТОР РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2477730C2 |

| СИНТЕЗ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ ПУТЕМ ДЕВУЛКАНИЗАЦИИ ИЗ ОТХОДОВ, СОДЕРЖАЩИХ ЭЛАСТОМЕРЫ | 2020 |

|

RU2812871C2 |

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 1991 |

|

RU2098436C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВУЛКАНИЗИРОВАННОЙ РЕЗИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2587084C2 |

| НАНОМОДИФИЦИРОВАННАЯ БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2462489C2 |

Изобретение относится к композиции для девулканизации сшитой сульфидными связями резины и способу девулканизации резины посредством этой композиции и может быть использовано для переработки использованных резиновых изделий. Композиция содержит девулканизирующий агент и компатибилизатор, обладающий хорошей совместимостью с девулканизующим агентом и с резиной, при весовом соотношении девулканизующего агента к компатибилизатору от 1:15 до 1:70. Дополнительно десульфирующий агент содержит трифенилфосфин. Изобретение позволяет повысить эффективность девулканизации. 2 н. и 1 з.п. ф-лы, 1 табл., 7 пр.

1. Композиция для девулканизации сшитой сульфидными связями резины, включающая девулканизующий агент, селективно разрушающий сульфидные связи, который содержит 1,8-диазабицикло[5.4.0]ундец-7-ен и компатибилизатор, обладающий хорошей совместимостью как с девулканизующим агентом, так и с сшитой сульфидными связями резиной, отличающаяся тем, что девулканизующий агент представляет собой смесь, дополнительно содержащую трифенилфосфин при весовом соотношении 1,8-диазабицикло[5.4.0]ундец-7-ена к трифенилфосфину от 5:1 до 1:5, а девулканизующий агент и компатибилизатор введены при весовом соотношении от 1:15 до 1:70.

2. Композиция по п. 1, отличающаяся тем, что компатибилизатором является продукт перегонки нефти с температурой кипения выше 250°C.

3. Способ девулканизации сшитой сульфидными связями резины, включающий смешивание композиции для девулканизации сшитой сульфидными связями резины по одному из пп. 1, 2 с резиновой крошкой при весовом соотношении композиции для девулканизации сшитой сульфидными связями резины к резиновой крошке от 1:9 до 1:60 и последующую экструзию этой смеси при температуре 40-120°C.

| Роботизированный комплекс для полосового опрыскивания овощных культур | 2023 |

|

RU2796491C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОЙ ДЕСТРУКЦИИ | 0 |

|

SU175645A1 |

| US 4211676 A1, 08.07.1980 | |||

| РЕГЕНЕРИРУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2088608C1 |

Авторы

Даты

2018-04-18—Публикация

2016-04-15—Подача