Уровень техники

Настоящее изобретение относится в целом к устройствам формирования изображений (например, электрофотографическим устройствам и принтерам) и компонентам для применения в них. Некоторые варианты осуществления относятся к усовершенствованным выводным элементам для вывода (прямого или косвенного) функционального материала на поверхность элемента формирования изображений (например, фоторецептора) в устройстве формирования изображений с целью уменьшения дефектов печати и продления полезного срока службы элемента формирования изображений.

В процессе электрофотографической печати сохраняющая заряд поверхность/элемент формирования изображений, также известный как фоторецептор, электростатически заряжается зарядным устройством (например, поляризующим зарядным элементом), после чего на нее осуществляется световая проекция исходного изображения с целью ее избирательной фоторазрядки в соответствии с исходным изображением. Из полученной структуры заряженных и разряженных областей фоторецептора формируют потенциальный рельеф, известный как скрытое изображение, соответствующее исходному изображению. Скрытое изображение проявляют путем его введения в контакт с тонером или проявителем.

Фоторецепторы с длительным сроком службы способны значительно снижать эксплуатационные расходы. Усовершенствование фоторецепторов с длительным сроком службы предусматривает разработку износостойких слоев защитного покрытия. Эти слои защитного покрытия могут способствовать резкому уменьшению поверхностного износа элементов формирования изображений. Тем не менее, эти слои также могут создавать массу нежелательных проблем, связанных с плохим взаимодействием между чистящим лезвием и слоем покрытия и с увеличенной латеральной миграцией зарядов (LCM). Покрытиям может сопутствовать исключительно высокий начальный крутящий момент, что может приводить к дефектам печати, плохой очистке, повреждению/отказу и перевороту чистящего лезвия, а в некоторых случаях высокий начальный крутящий момент способен предотвращать поворот элемента формирования изображений и вызывать отказ двигателя. Высокий крутящий момент способен вызывать механическое напряжение и вибрацию в чистящем лезвии, что, в свою очередь, может приводить к деформации и акустическому скрипу лезвия. Это может приводить к повреждению поверхности лезвия, достаточному для постоянного загрязнения тонером элемента формирования изображений. Загрязнение часто выглядит как линии тонера по окружности элемента формирования изображений, которые соотносятся с поврежденными областями чистящего лезвия.

Характеристики элементов формирования изображений с покрытием могут быть улучшены путем нанесения тонкой пленки функционального материала/смазки (например, парафинового масла) с использованием внешней выводной системы (такой как выводной элемент) с целью устранения как LCM, так и проблем трения/крутящего момента. Тонкая пленка функционального материала способна смазывать чистящее лезвие.

Одним из недостатков некоторых содержащих наружную полидиметилсилоксановую (PDMS) матрицу выводных элементов для доставки парафинового масла в элемент формирования изображений является способность парафинового масла пассивно диффундировать из PDMS матрицы (даже без соприкосновения с другим объектом, таким как поляризующий зарядный валик (BCR)). Эта пассивная диффузия парафинового масла из выводного элемента способна приводить к накоплению парафинового масла на BCR или элементе формирования изображений, когда устройство формирования изображений бездействует (например, выключено на ночь). Пассивная утечка парафинового масла из выводного элемента вредна для устройства формирования изображений (например, принтера), поскольку при избытке парафинового масла усиливается загрязнение, возникают дефекты печати (например, образование полосок или отсутствие проявления тонера), и непроизводительно расходуется запас парафинового масла.

Желательно довести до максимума количество функционального материала (такого как парафиновое масло), содержащегося в выводном элементе, с целью доведения до максимума срока службы выводного элемента. Тем не менее, пассивная диффузия функционального материала является более сильной при более высоких нагрузках выводных элементов функциональным материалом относительно эластомерной матрицы, таких как в выводных элементах с высокой нагрузкой парафиновым маслом, диспергированным в PDMS матрице. Соответственно, желательно уменьшить или свести к минимуму пассивную утечку функционального материала из выводных элементов.

Сущность изобретения

В некоторых вариантах осуществления предложены выводные элементы для применения в устройстве формирования изображений. Выводные элементы содержат опорный элемент и первый слой, находящийся на опорном элементе. Первый слой содержит сшитую эластомерную матрицу, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал.

В некоторых вариантах осуществления предложена смесь для покрытия выводного элемента, содержащая способный к сшиванию эластомер, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал.

В некоторых вариантах осуществления предложены устройства формирования изображений, которые содержат элемент формирования изображений, имеющий сохраняющую заряд поверхность, зарядное устройство для нанесения электростатического заряда на элемент формирования изображений, и выводной элемент, соприкасающийся с поверхностью элемента формирования изображений или поверхностью зарядного устройства. Выводной элемент содержит опорный элемент и первый слой, который содержит сшитую эластомерную матрицу, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал, и находится на опорном элементе.

Краткое описание чертежей

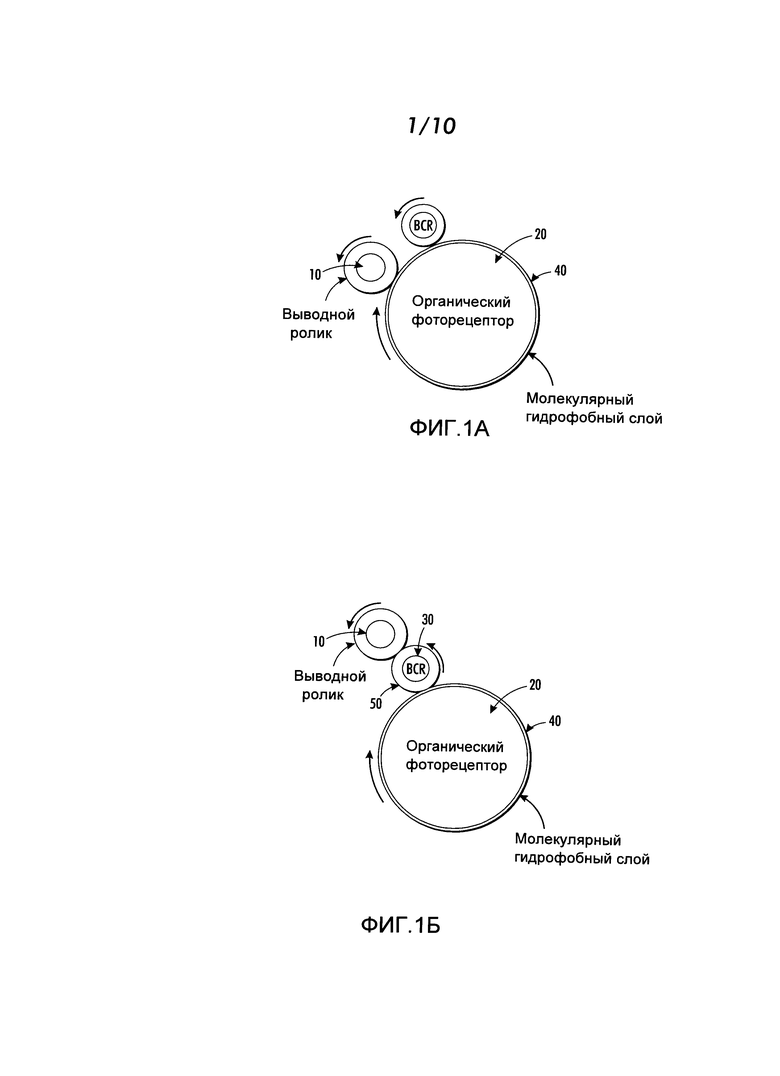

На фиг.1 проиллюстрированы две конфигурации выводного элемента (например, выводного ролика) в устройстве формирования изображений. Выводной элемент может быть сконфигурирован на нанесение тонкой пленки функционального материала: а) непосредственно на поверхность элемента формирования изображений; или б) на зарядное устройство, которое затем переносит материал на поверхность элемента формирования изображений.

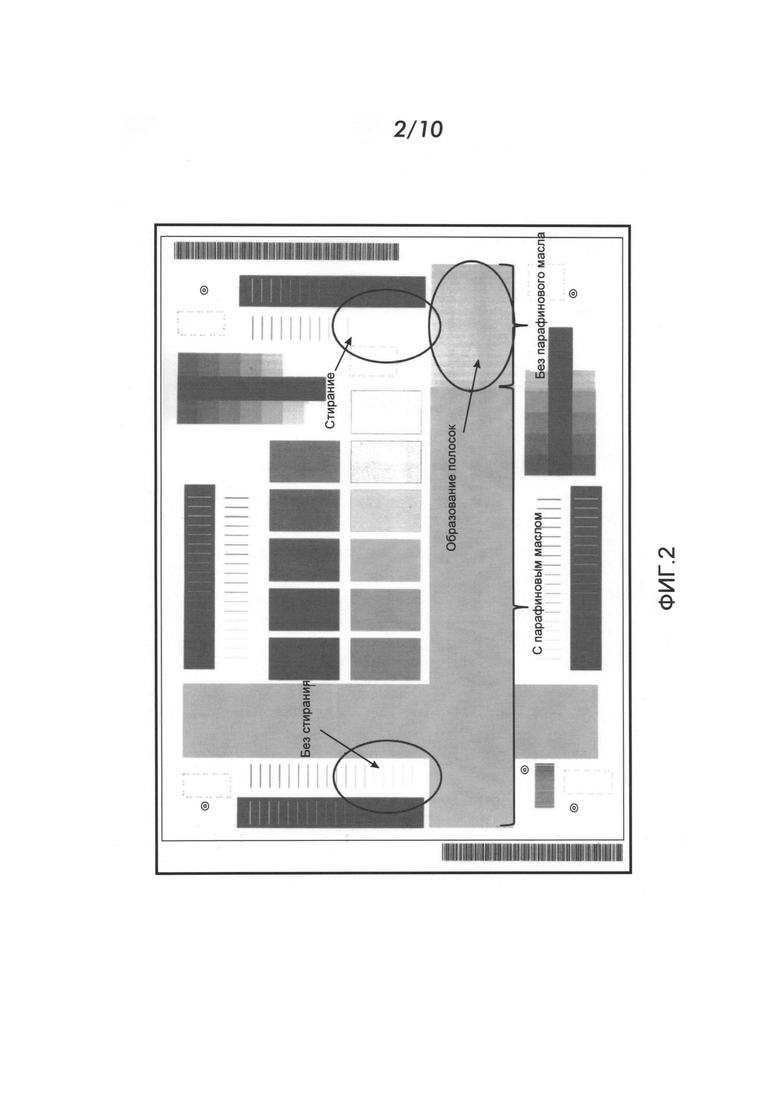

На фиг.2 проиллюстрирована пробная печать с использованием устройства формирования изображений, имеющего выводной элемент в виде выводного ролика из полидиметилсилоксановой (PDMS) матрицы/парафинового масла для нанесения парафинового масла на две трети длины фоторецептора в устройстве формирования изображений после получения 32500 отпечатков.

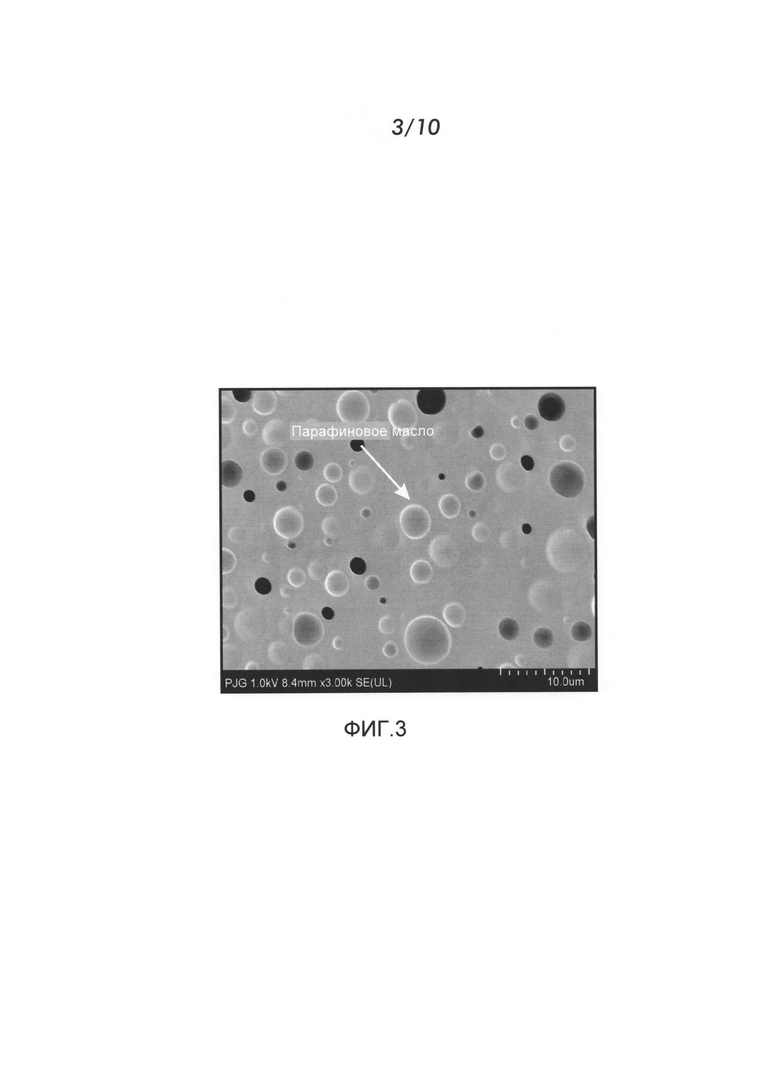

На фиг.3 показано полученное путем растровой электронной микроскопии (SEM) изображение, иллюстрирующее заполненные парафиновым маслом поры, диспергированные в сплошной PDMS матрице.

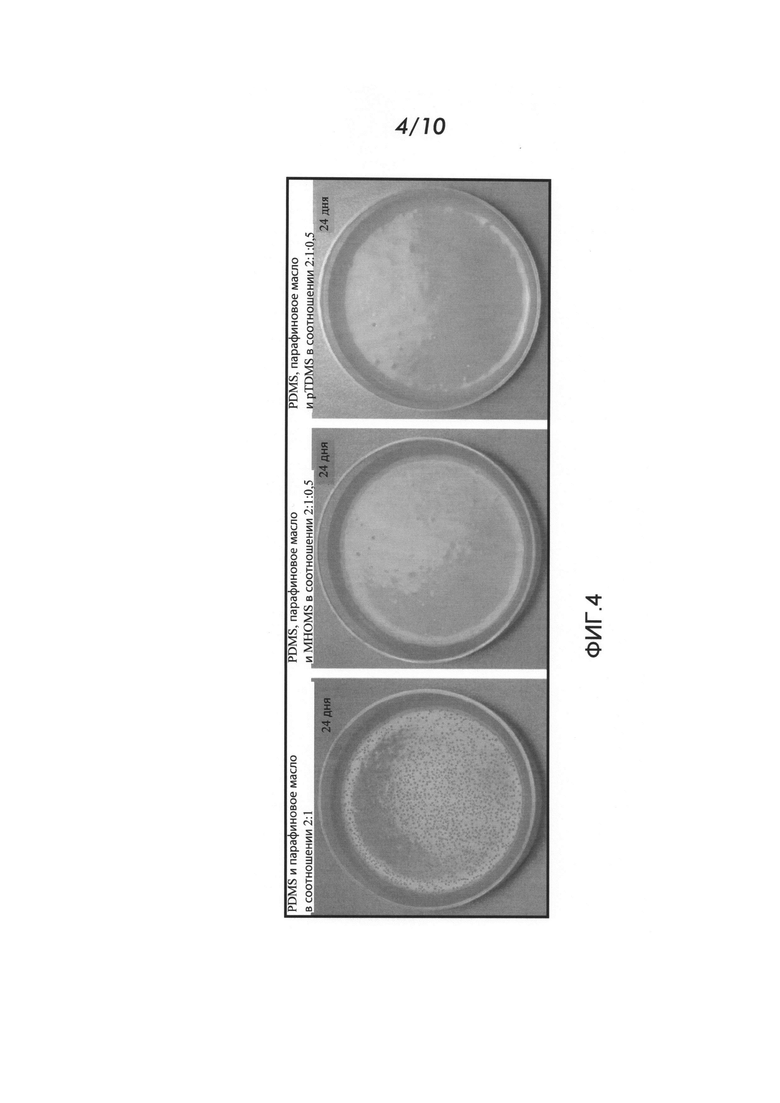

На фиг.4 показаны фотографии образцов из a) PDMS и парафинового масла в соотношении 2:1, б) PDMS, парафинового масла и MHOMS (сополимера метилгидросилоксана и октилметилсилоксана) в соотношении 2:1:0,5 и в) PDMS, парафинового масла и pTDMS (политетрадецилметилсилоксана) в соотношении 2:1:0,5 на чашках Петри из полистирола примерно через 24 дня после их получения (соотношения указаны по весу).

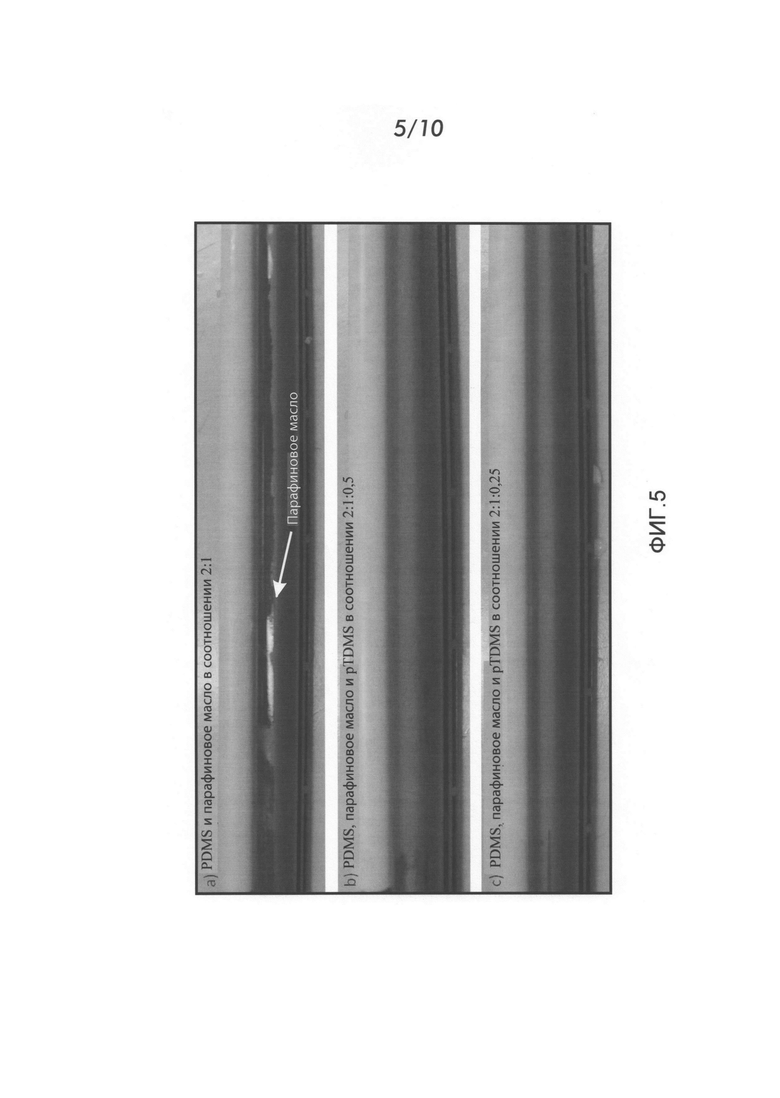

На фиг.5 показаны фотографии выводных роликов, полученных с использованием a) PDMS и парафинового масла в весовом соотношении 2:1, б) PDMS, парафинового масла и MHOMS в весовом соотношении 2:1:0,5 и в) PDMS, парафинового масла и pTDMS в весовом соотношении 2:1:0,25, которые находились в контакте с поляризующим зарядным валиком (BCR) в течение 24 часов.

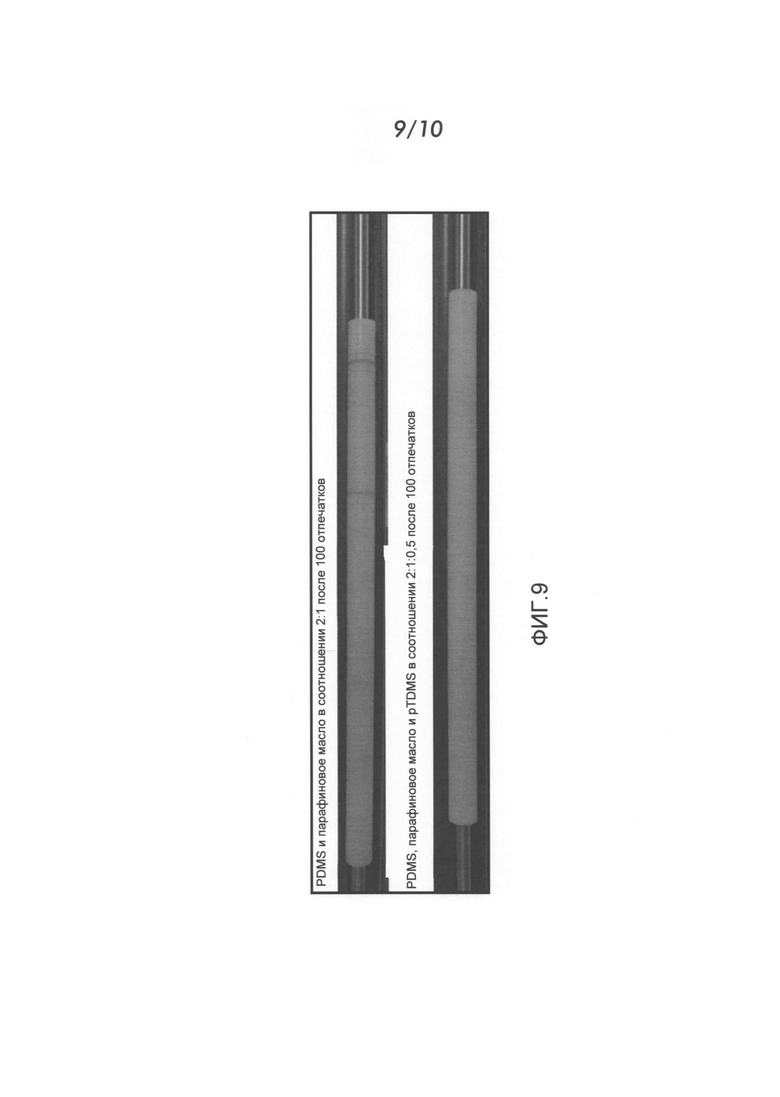

На фиг.6 показаны фотографии выводных роликов, полученных с использованием a) PDMS и парафинового масла в весовом соотношении 2:1, б) PDMS, парафинового масла и pTDMS в весовом соотношении 2:1:0,5 и в) PDMS, парафинового масла и pTDMS в весовом соотношении 2:1:0,25, которые находились в контакте с поляризующим зарядным валиком (BCR) в течение около 5 дней.

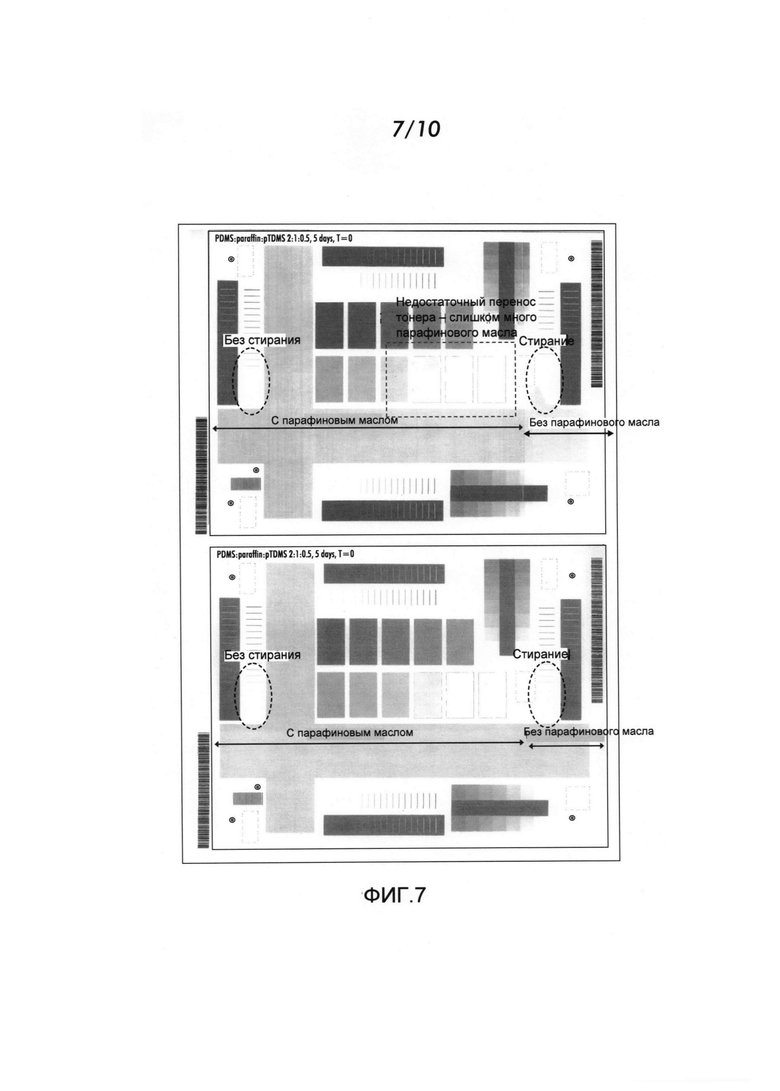

На фиг.7 проиллюстрирована пробная печать с использованием устройства формирования изображений, содержащего выводной ролик, содержащий a) PDMS и парафиновое масло в весовом соотношении 2:1 и б) PDMS, парафиновое масло и pTDMS в весовом соотношении 2:1:0,5 после выдержки в течение около 24 часов и получения 0 отпечатков.

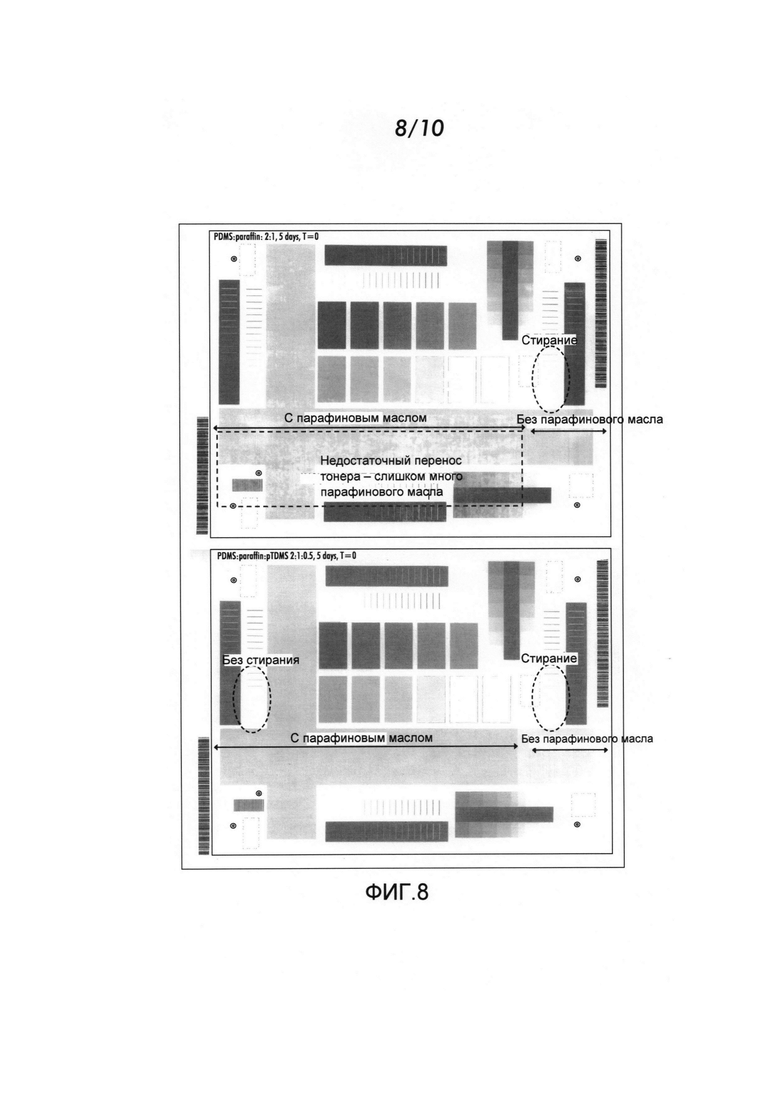

На фиг.8 проиллюстрирована пробная печать с использованием устройства формирования изображений, содержащего выводной ролик, содержащий a) PDMS и парафиновое масло в весовом соотношении 2:1 и б) PDMS, парафиновое масло и pTDMS в весовом соотношении 2:1:0,5 после выдержки в течение около 5 дней и получения 0 отпечатков.

на фиг.9 показаны фотографии выводных роликов, содержащих a) PDMS и парафиновое масло в весовом соотношении 2:1 и б) PDMS, парафиновое масло и pTDMS в весовом соотношении 2:1:0,5 после выдержки в течение около 5 дней и получения 100 отпечатков.

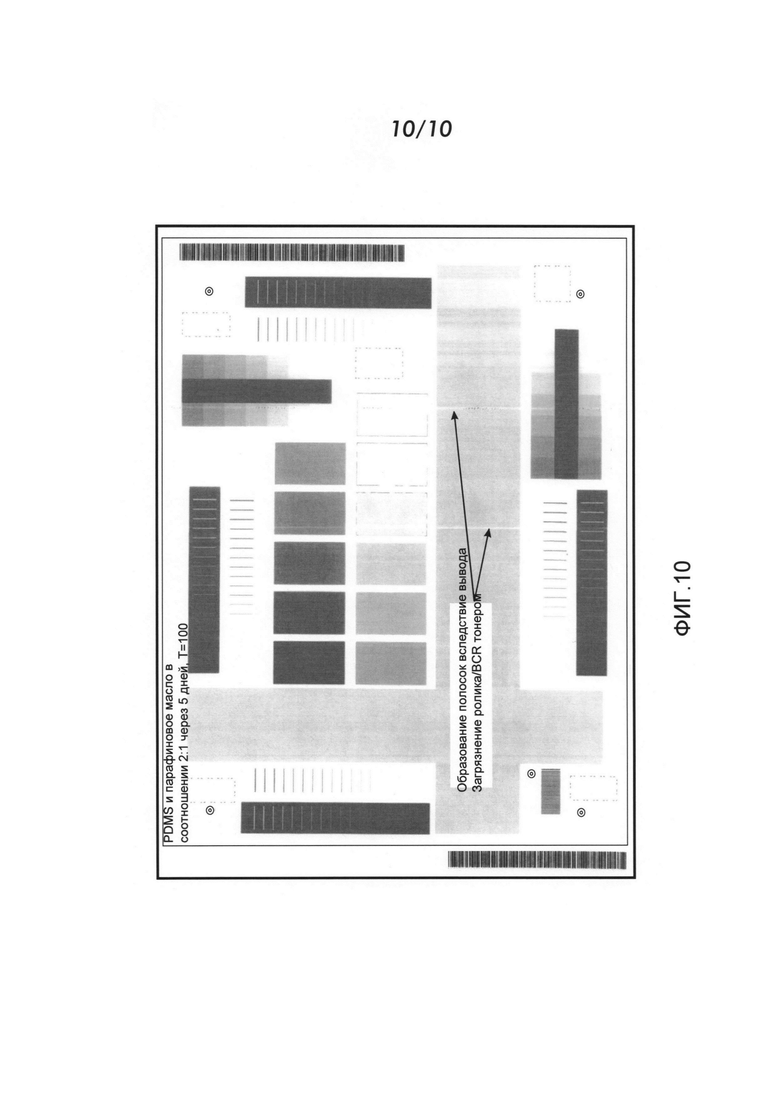

на фиг.10 проиллюстрирована пробная печать с использованием устройства формирования изображений, содержащего выводной ролик, содержащий PDMS и парафиновое масло в весовом соотношении 2:1 после выдержки в течение около 5 дней и получения 100 отпечатков.

Подробное описание изобретения

Выводной элемент согласно вариантам осуществления может быть встроен в устройство формирования изображений с использованием различных конфигураций и положений. По мере перемещения элемента формирования изображений в устройстве формирования изображений выводной элемент способен выводить функциональный материал непосредственно на поверхность элемента формирования изображений или на поверхность зарядного устройства (которое в свою очередь выводит функциональный материал на поверхность элемента формирования изображений).

На фиг.1A проиллюстрирована одна из конфигураций элементов в устройстве формирования изображений. Показаны выводной элемент 10 (например, выводной ролик), элемент 20 формирования изображений (например, фоторецептор) и зарядное устройство 30 (например, поляризующий зарядный валик (BCR)). Выводной элемент 10 соприкасается с элементом 20 формирования изображений (например, фоторецептором) с целью вывода слоя 40 (например, сверхтонкого слоя толщиной от около 1 нм до 200 нм, от около 5 нм до около 50 нм или от около 8 нм до около 20 нм) функционального материала (например, парафинового масла в числе прочих известных из техники материалов) на поверхность элемента 20 формирования изображений. Элемент 20 формирования изображений может заряжаться зарядным устройством 30 (например, BCR) с целью инициации процесса электрофотографического воспроизведения. Элемент формирования изображений может быть экспонирован с целью изменения его поверхностного заряда и тем самым создания на нем электростатического скрытого изображения. Затем это скрытое изображение может быть проявлено проявителем тонера с получением видимого изображения. После этого проявленное изображение может быть перенесено с элемента формирования изображений на копировальный лист или какой-либо другой носитель изображения, на котором оно может быть постоянно закреплено. Поверхность элемента формирования изображений может быть очищена очистителем (например, чистящим лезвием) с целью удаления остатков проявителя или других загрязнителей и подготовки к последующим циклам формирования изображений.

В одной из альтернативных конфигураций, показанной на фиг.1б, выводной элемент 10 соприкасается с зарядным устройством 30 (например, BCR) с целью вывода тонкого слоя 50 функционального материала на поверхность зарядного устройства. Зарядное устройство 30 в свою очередь переносит функциональный материал на поверхность элемента 20 формирования изображений (например, фоторецептора) в виде тонкого слоя 40 (например, молекулярного гидрофобного слоя).

Выводной элемент согласно вариантам осуществления может применяться в устройстве формирования изображений или подсистеме такого устройства. В вариантах осуществления выводной элемент может являться компонентом заменяемого пользователем блока (CRU) системы ксерографической печати для вывода функционального материала на наружный слой, например, слой защитного покрытия на элементе формирования изображений/фоторецепторе. Элемент формирования изображений может иметь известный из техники состав/структуру.

Элемент формирования изображений/фоторецептор может содержать по меньшей мере подложку, формирующий изображения слой, находящийся на подложке, и необязательный слой покрытия, находящийся на формирующем изображения слое. Формирующий изображения слой может содержать генерирующий заряд слой, находящийся на подложке, и переносящий заряд слой, находящийся на генерирующем заряд слое. В других вариантах осуществления может использоваться подслой, который может находиться между подложкой и формирующим изображения слоем, хотя между этими слоями могут присутствовать дополнительные слои. Элемент формирования изображений также необязательно может содержать противоскручивающий нижний слой. В некоторых вариантах осуществления элемент формирования изображений может содержать подложку, электропроводящий слой заземления, подслой, генерирующий заряд слой и переносящий заряд слой. На переносящем заряд слое может находиться необязательный слой защитного покрытия. Генерирующий заряд слой и переносящий заряд слой формирующего изображения слоя могут представлять собой два отдельных слоя. В одной из альтернативных конфигураций функциональные компоненты этих двух слоев могут быть объединены в одном слое.

В некоторых вариантах осуществления элемент формирования изображений может иметь конфигурацию в виде барабана, цилиндра, пластины, пояса или пояса-барабана в числе прочих известных из техники конфигураций. В некоторых вариантах осуществления элемент формирования изображений в виде пояса может содержать противоскручивающий нижний слой, подложку, электропроводящий слой заземления, подслой, связующий слой, генерирующий заряд слой и переносящий заряд слой. В некоторых вариантах осуществления в элемент формирования изображений может быть включен слой покрытия и полоску заземления.

Слой покрытия может находиться на переносящем заряд слое и обеспечивать защиту элемента формирования изображений поверхность, а также улучшать сопротивление истиранию. Слоем покрытия может являться любой известный из техники слой, применимый в элементах формирования изображений. Слой покрытия может иметь толщину от около 0,1 мкм до около 25 мкм или от около 1 мкм до около 10 мкм или в одном из конкретных вариантов осуществления от около 3 мкм до около 10 мкм. В некоторых вариантах осуществления слой покрытия может содержать переносящий заряд компонент и необязательный органический или неорганический полимер. Некоторые слои покрытия могут содержать термопластические органические полимеры или сшитые полимеры, такие как термореактивные смолы, смолы с УФ или электронно-лучевым отверждением и т.п. В некоторых вариантах осуществления слой покрытия может содержать добавку в форме частиц, таких как частицы окисей металлов, включающих окись алюминия и двуокись кремния, или политетрафторэтилен (PTFE) с малой поверхностной энергией или их сочетание.

Некоторые варианты осуществления могут обеспечивать значительное снижение эксплуатационных расходов за счет увеличенного срока службы элементов формирования изображений. Из техники известно, что прочные покрытия способны продлевать срок службы элементов формирования изображений, но включению таких покрытий в пользующиеся широким спросом устройства препятствует увеличенная латеральная миграция зарядов (LCM) и трение между чистящим лезвием и поверхностью таких покрытий. С целью устранения как LCM, так и проблем трения/крутящего момента характеристики элементов формирования изображений с покрытием могут быть улучшены путем нанесения тонкой пленки (толщиной от около 1 нм до 200 нм, от около 5 нм до около 50 нм или от около 8 нм до около 20 нм) функционального материала/смазки (например, парафинового масла) с использованием внешней выводной системы. Тонкая пленка способна смазывать чистящее лезвие.

Выводной элемент может использоваться для нанесения слоя парафинового масла и/или другого функционального материала на поверхность фоторецептора/элемента формирования изображений непосредственно (фиг.1а) или посредством зарядного устройства (например, поляризующего зарядного валика (BCR)) (фиг.1б). Парафиновое масло или другой функциональный материал способно действовать как смазка, уменьшающая трение, и как защитный слой, защищающий покрытие фоторецептора/элемента формирования изображений от повреждений вследствие зарядки (например, BCR). При зарядке BCR в органической пленке/покрытии генерируются гидрофильные вещества, что может приводить к латеральной миграции зарядов (например, стиранию зоны A). На фиг.2 показан отпечаток, полученный, когда выводной ролик с наружным слоем из полидиметилсилоксановой (PDMS) матрицы, смешанной с парафиновым маслом, соприкасался с двумя третями длины фоторецептора. На поверхности, которая соприкасалась с выводным роликом, стирание отсутствует, а на поверхности без ролика (например, без нанесенного парафинового масла) видно стирание и образование полосок.

Выводные элементы согласно рассматриваемым вариантам осуществления могут содержать достаточные количества функционального материала для непрерывного пополнения тонкого или сверхтонкого слоя функционального материала толщиной менее около 10 нм на поверхности зарядного устройства/элемента формирования изображений в устройстве формирования изображений. Функциональный материал может диффундировать из первого слоя на поверхность выводного элемента, откуда он прямо или косвенно (посредством зарядного устройства) переносится в элемент формирования изображений в устройстве формирования изображений.

Может быть изготовлен выводной элемент, содержащий сшитую эластомерную матрицу, в которой диспергирован функциональный материал. Сшитый эластомер и функциональный материал могут являться несовместимыми материалами, что может способствовать высокой степени диффузии функционального материала из сшитой эластомерной матрицы. Например, поскольку PDMS (эластомерная матрица) и парафиновое масло (функциональный материал) являются несовместимыми материалами (т.е. силиконовое масло и парафиновое масло являются несмешиваемыми материалами), эта несовместимость вызывать пассивную диффузию парафинового масла из PDMS матрицы даже при отсутствии контакта выводного элемента с другим компонентом, таким как BCR.

Пассивная диффузия функционального материала (например, парафинового масла) из выводного элемента способна приводить к накоплению функционального материала (т.е. парафинового масла) на зарядном устройстве или элементе формирования изображений, когда устройство формирования изображений бездействует. Избыток функционального материала может вызывать дефекты изображения и способствовать загрязнению тонером. Пассивная диффузия может усиливаться при более высоких весовых соотношениях функционального материала и сшитой эластомерной матрицы (например, парафинового масла и PDMS матрицы), но может быть сведена к минимуму путем уменьшения количества функционального материала, накопленного в сшитой эластомерной матрице. Чтобы уменьшить загрязнение с сохранением необходимого запаса функционального материала, желательно улучшить регулирование пассивной утечки функционального материала из выводного элемента. В некоторых вариантах осуществления пассивная утечка может регулироваться за счет применения в выводном элементе первого слоя, содержащего стабилизирующий полимер, который способен стабилизировать функциональный материал, диспергированный в сшитой эластомерной матрице, являющейся компонентом выводного элемента.

В некоторых вариантах осуществления предложены выводные элементы, содержащие опорный элемент и первый слой, содержащий сшитую эластомерную матрицу, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал. Первый слой находится на опорном элементе. В вариантах осуществления функциональный материал способен диффундировать на поверхность выводного элемента. В вариантах осуществления функциональный материал может быть диспергирован в сшитой эластомерной матрице. Количество функционального материала, выводимого на поверхность элемента формирования изображений или зарядного устройства, регулируется (по меньшей мере частично) скоростью диффузии функционального материала в первый слой.

В некоторых вариантах осуществления опорный элемент выводного элемента может содержать металл, пластмассу, керамику или смесь двух или более из перечисленных материалов. В некоторых вариантах осуществления опорный элемент выводного элемента может представлять собой стержень из нержавеющей стали. Диаметр опорного элемента может варьировать в зависимости от нужд применения. В некоторых вариантах осуществления опорный элемент может иметь диаметр от около 3 мм до около 10 мм.

Выводной элемент содержит первый слой, содержащий сшитую эластомерную матрицу, расположенную вокруг опорного элемента. Сшитая эластомерная матрица может содержать по меньшей мере один сшитый полимер. В некоторых вариантах осуществления сшитый полимер может быть выбран из группы, включающей силиконы, фторсиликоны, полиуретаны, сложные полиэфиры, полифторсилоксаны, фторкаучуки, синтетические каучуки, натуральные каучуки и смеси двух или более из перечисленного. В некоторых вариантах осуществления сшитая эластомерная матрица может содержать сшитый полидиметилсилоксан (PDMS).

В вариантах осуществления первый слой содержит функциональный материал, диспергированный в сшитой эластомерной матрице. Функциональный материал способен обеспечивать улучшенное сохранение желаемой фоторецепторной функции. Он способен обеспечивать смазку и защиту поверхности фоторецептора/элемента формирования изображений. Тонкий слой функционального материала на элементе формирования изображений может использоваться в наномасштабе или на молекулярном уровне и может действовать как барьер, защищающий от влаги и загрязнителей поверхности, и улучшать ксерографические характеристики в условиях высокой влажности, таких как, например, условия в зоне A (например, при температуре 28°C и относительной влажности 85%).

Вне связи с какой-либо теорией стирание в зоне А может быть вызвано рядом явлений, включающих зарядку высокой энергией, что приводит к образованию гидрофильных химических веществ (например, -OH, -COOH) на поверхности элемента формирования изображений, физической абсорбции воды поверхностью элемента формирования изображений поверхность во влажной среде и увеличению поверхностной проводимости элемента формирования изображений вследствие слоя абсорбированной воды и загрязняющих частиц тонера. В вариантах осуществления может быть предусмотрен регулируемый вывод тонкого слоя функционального материала, такого как гидрофобный материал, на поверхность элемента формирования изображений (например, фоторецептора с износостойким покрытием) с целью уменьшения или предотвращения стирания в зоне A.

За счет включения функционального материала в состав выводного элемента в вариантах осуществления может исключаться необходимость отдельного запаса материалов в системе или необходимость постоянной подачи материала в выводной элемент. Так, выводной элемент способен действовать как хранилище и распределитель функционального материала. В выводных элементах могут содержаться достаточные количества функционального материала для непрерывного обеспечения тонкого или сверхтонкого слоя функционального материала на поверхности зарядного устройства/элемента формирования изображений с целью продления срока службы элемента формирования изображений.

В вариантах осуществления функциональным материалом может являться органическое или неорганическое соединение, мономер или полимер или их смесь. Функциональный материал может содержать смазочный материал, гидрофобный материал, олеофобный материал, амфифильный материал или смесь двух или более из перечисленного. Функциональный материал может находиться в виде жидкости, воска, геля или смеси двух или более из перечисленного. В некоторых вариантах осуществления функциональный материал может содержать материал, выбранный из группы, включающей алканы, фторалканы, силиконовые масла, минеральное масло, синтетические масла, натуральные масла и смеси двух или более из перечисленного. В некоторых вариантах осуществления функциональный материал может содержать гидрофобное соединение или гидрофобный полимер. В некоторых вариантах осуществления функциональный материал может содержать парафиновое масло. В некоторых вариантах осуществления функциональный материал может содержать парафиновое масло с удельной вязкостью от около 50 МПа⋅с до около 230 МПа⋅с, от около 80 МПа⋅с до около 180 МПа⋅с или от около 100 МПа⋅с до около 145 МПа⋅с.

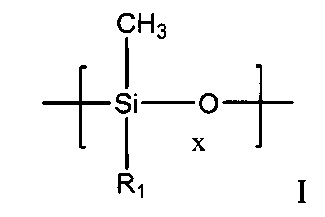

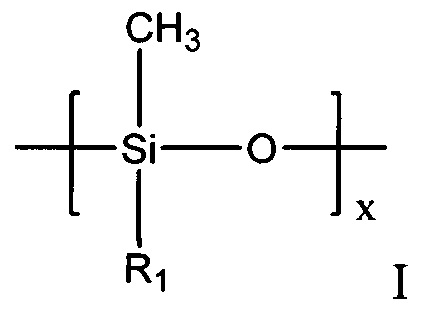

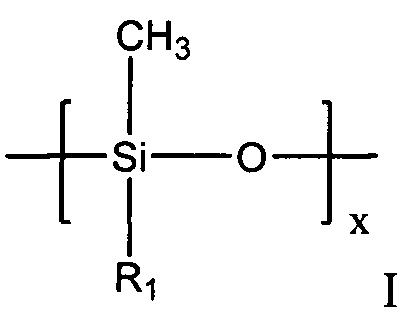

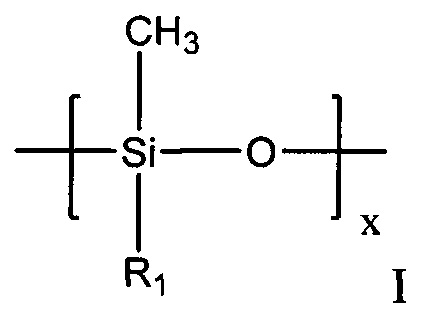

В некоторых вариантах осуществления стабилизирующий полимер может содержать полисилоксановую основную цепь и повторяющееся звено формулы I

в которой R1 каждого повторяющегося звена выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 каждого повторяющегося звена содержит от около 3 атомов углерода до около 30 атомов углерода, от около 14 атомов углерода до около 18 атомов углерода или от около 16 атомов углерода до около 18 атомов углерода; R1 является одинаковым или различным во всех повторяющихся звеньях формулы I в стабилизирующем полимере; и x означает от около 5 до около 5000 повторяющихся звеньев, от около 5 до около 1000 повторяющихся звеньев; или от около 5 до около 500 повторяющихся звеньев. В некоторых вариантах осуществления R1 означает алкильную группу. В некоторых вариантах осуществления R1 может означать группу C14-C18; группу C14-C16; или группу C16-C18.

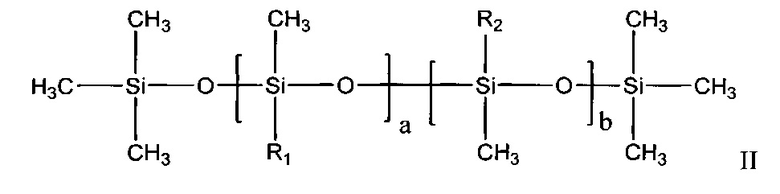

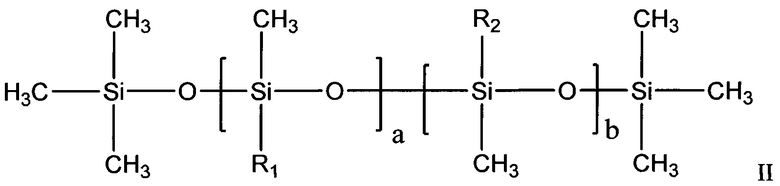

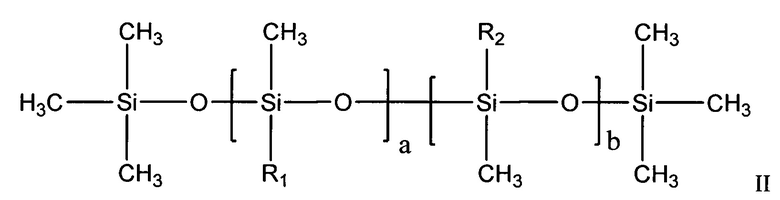

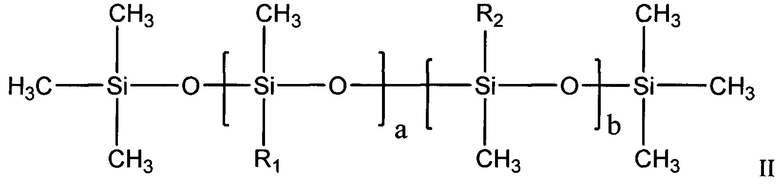

В некоторых вариантах осуществления стабилизирующий полимер может содержать полисилоксан формулы II

в которой R1 выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 содержит от около 3 атомов углерода до около 30 атомов углерода, от около 14 атомов углерода до около 18 атомов углерода или от около 16 атомов углерода до около 18 атомов углерода; и R1 является одинаковым или различным во всех повторяющихся звеньях, содержащих R1; R2 означает водород или метил; а равно от около 0,1 до около 0,95, от около 0,3 до около 0,9 или от около 0,5 до около 0,8, b равно от около 0,05 до около 0,9, от около 0,1 до около 0,7 или от около 0,2 до около 0,5, и a+b=1 при молярном соотношении a:b повторяющихся звеньев в полисилоксане формулы II. В некоторых вариантах осуществления R1 означает алкильную группу. В некоторых вариантах осуществления R1 может означать группу C14-C18; группу C14-C16; или группу C16-C18.

Стабилизирующий полимер может иметь молекулярную массу (Mw) от около 100 до около 500000; от около 100 до около 100000; или от около 500 до около 50000. В некоторых вариантах осуществления стабилизирующий полимер может быть выбран из группы, включающей сополимер метилгидросилоксана и октилметилсилоксана (MHOMS), политетрадецилметилсилоксан (pTDMS) и их смеси. В некоторых вариантах осуществления стабилизирующим полимером может являться поли(диметилсилоксанкоалкилметилсилоксан), в котором алкильной группой может являться группа C14-C18 или группа C16-C18.

Стабилизирующие полимеры, такие как сополимер метилгидросилоксана и октилметилсилоксана (MHOMS) и политетрадецилметилсилоксан (pTDMS), содержат структуры типа как силоксана, так и алкана. В вариантах осуществления такие полимеры, содержащие структуры обоих типов, могут использоваться в качестве стабилизирующих полимеров для стабилизации функционального материала (например, парафинового масла) в сшитой эластомерной матрице (например, PDMS матрице) выводного элемента, что может обеспечивать более высокую нагрузку выводного элемента функциональным материалом с уменьшением или предотвращением пассивной утечки.

Выводной элемент согласно некоторым вариантам осуществления может содержать сшитую эластомерную матрицу, содержащую сшитый полидиметилсилоксан (PDMS), функциональный материал, содержащий парафиновое масло, и стабилизирующий полимер, содержащий повторяющееся звено формулы I или формулы II.

В некоторых вариантах осуществления первый слой содержит от около 1% до около 80%; от около 5% до около 50%; или от около 10% до около 20% стабилизирующего полимера по общему весу первого слоя. Первый слой может содержать от около 20% до около 80%; от около 30% до около 70%; или от около 50% до около 60% сшитой эластомерной матрицы по общему весу первого слоя. В некоторых вариантах осуществления первый слой может иметь толщину от около 20 мкм до около 100 мм; от около 100 мкм до около 30 мм; или от около 0,5 мм до около 10 мм. В некоторых вариантах осуществления первый слой содержит поры, имеющий диаметр от около 10 нм до около 50 мкм; от около 20 нм до около 10 мкм; или от около 50 нм до около 5 мкм. В вариантах осуществления весовое соотношение функционального материала и сшитой эластомерной матрицы может составлять от около 1:10 до около 1:1; от около 1:8 до около 11:20; или от около 9:20 до около 11:20 или иначе от около 10% (1:10) до около 50% (1:1); от около 12% до около 45% или от около 45% до около 55%

В некоторых вариантах осуществления выводной элемент может представлять собой выводной ролик, пленку, пояс, полотно или лезвие. В некоторых вариантах осуществления выводной элемент может представлять собой выводной ролик. В некоторых вариантах осуществления первый слой может иметь рельефную наружную поверхность или гладкую поверхность. Выводной элемент может иметь поверхностный рельеф, содержащий трехмерные углубления или выступы. Поверхностный рельеф может содержать выступы сферической формы, полусферической формы, столбчатой формы, многоугольной формы или двух или более из таких форм.

В некоторых вариантах осуществления выводной элемент может дополнительно содержать второй слой поверх первого слоя, при этом сквозь него может диффундировать функциональный материал. Второй слой может иметь толщину от около 0,1 мкм до около 1 мм; от около 0,2 мкм до около 0,9 мм; или от около 0,3 мкм до около 0,07 мм. Второй слой может содержать материал, выбранный из группы, включающей полисилоксаны, полиуретаны, сложные полиэфиры, полифторсилоксаны, полиолефины, фторкаучуки, синтетические каучуки, натуральные каучуки и смеси двух или более из перечисленного.

В некоторых вариантах осуществления предложены способы изготовления выводного элемента для применения в устройстве формирования изображений, включающие нанесение на наружную поверхность опорного элемента смеси для покрытия (например, содержащий способный к сшиванию эластомер, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал) и отверждение смеси для покрытия с целью формирования первого слоя. В некоторых вариантах осуществления функциональный материал и стабилизирующий полимер могут смешиваться со способным к сшиванию эластомером; заливаться вокруг опорного элемента (например, в форму); и отверждаться с целью формирования первого слоя поверх опорного элемента, при этом в получаемой сшитой эластомерной матрице диспергирован стабилизирующий полимер и/или функциональный материал. В некоторых вариантах осуществления при изготовлении выводного элемента первый слой опорного элемента с покрытием после отверждения может дополнительно пропитываться путем погружения в функциональный материал (например, парафиновое масло).

Выводные элементы могут изготавливаться путем (а) смешивания способного к сшиванию эластомера (такого как полидиметилсилоксан (PDMS)) с функциональным материалом (таким как парафиновое масло) и стабилизирующим полимером; (б) инъекции смеси в форму (содержащую опорный элемент) и (в) отверждения эластомера с целью получения сшитой эластомерной матрицы (такой как PDMS матрица). Тем самым функциональный материал (т.е. парафиновое масло) может быть диспергировано в матрице (смотри фиг.3, на которой показано парафиновое масло, диспергированное в PDMS матрице).

В некоторых вариантах осуществления предложены смеси для покрытия выводного элемента, содержащие способный к сшиванию эластомер, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал. Способный к сшиванию эластомер может быть выбран из группы, включающей силиконы, фторсиликоны, полиуретаны, сложные полиэфиры, полифторсилоксаны, фторкаучуки, синтетические каучуки, натуральные каучуки, и смеси двух или более из перечисленного. В некоторых вариантах осуществления способным к сшиванию эластомером может являться полидиметилсилоксан. В некоторых смесях для покрытия может использоваться описанный выше стабилизирующий полимер, содержащий полисилоксановую основную цепь. В некоторых смесях для покрытия стабилизирующий полимер может быть выбран из группы, включающей сополимер метилгидросилоксана и октилметилсилоксана (MHOMS), политетрадецилметилсилоксан (pTDMS) и их смеси. В смесях для покрытия может использоваться описанный выше функциональный материал. Такие смеси для покрытия могут быть применимы в описанных выше способах изготовления выводного элемента.

В вариантах осуществления добавление в смесь для покрытия выводного элемента стабилизирующих полимеров с характеристиками как силоксанов, так и алканов может способствовать стабилизации функционального материала (например, парафинового масла) в сшитой эластомерной матрице (например, PDMS матрице) и тем самым прекращать или уменьшать пассивную утечку.

В некоторых вариантах осуществления предложены устройства формирования изображений, содержащие элемент формирования изображений, имеющий сохраняющую заряд поверхность, зарядное устройство для нанесения электростатического заряда на элемент формирования изображений; и выводной элемент, соприкасающийся с поверхностью элемента формирования изображений (например, поверхностью покрытия фоторецептора) или поверхностью зарядного устройства. Выводной элемент содержит опорный элемент и первый слой, содержащий сшитую эластомерную матрицу, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал, при этом первый слой находится на опорном элементе. На изображении, получаемом с использованием устройства формирования изображений согласно вариантам осуществления, может иметься незначительное или отсутствовать видимое невооруженным глазом потемнение фона или образование полосок. В некоторых вариантах осуществления при формировании изображения в устройстве формирования изображений уменьшается или предотвращается латеральная миграция зарядов (LCM) в зону A. Когда на элемент формирования изображений в устройстве формирования изображений нанесен слой функционального материала (такой как слой парафинового масла), в некоторых вариантах осуществления, полученная OD (измеренная оптическая плотность) фона сформированного изображения может составлять от около 0,05 до 0,065, a OD при формировании в устройстве формирования изображений с таким же элементом формирования изображений, но без слоя функционального материала, может составлять около 0,046 или менее.

Устройство формирования изображений согласно некоторым вариантам осуществления может содержать функциональный материал, присутствующий на поверхности элемента формирования изображений в количестве от около 0,5 нанограмм/см2 до около 500 нанограмм/см2. В некоторых вариантах осуществления устройство формирования изображений может содержать выводной элемент, содержащий первый слой, содержащий от около 1% до около 80% стабилизирующего полимера по общему весу первого слоя. В некоторых вариантах осуществления, устройство формирования изображений может содержать выводной элемент, имеющий весовое соотношение функционального материала и сшитой эластомерной матрицы от около 1:10 до 3:5. В некоторых вариантах осуществления устройство формирования изображений может содержать зарядное устройство, представляющее собой поляризующий зарядный валик (BCR), непосредственно соприкасающийся с элементом формирования изображений, а выводной элемент может непосредственно соприкасаться с поверхностью BCR, в результате чего выводной элемент выводит функциональный материал на поверхность BCR, который в свою очередь выводит функциональный материал на поверхность элемента формирования изображений.

В некоторых вариантах осуществления устройство формирования изображений может содержать выводной элемент, имеющий сшитую эластомерную матрицу, содержащую сшитый полидиметилсилоксан (PDMS), функциональный материал, содержащий парафиновое масло, и стабилизирующий полимер, содержащий повторяющееся звено формулы I или формулы II.

Из техники известно, что прочные покрытия способны увеличивать латеральную миграцию зарядов (LCM) в числе других потенциальных недостатков. С целью устранения LCM характеристики элементов формирования изображений с покрытием могут быть улучшены путем нанесения тонкой пленки функционального материала/смазки с использованием выводной системы. Как подробно описано выше, стирание в зоне А может быть вызвано зарядкой высокой энергией, что приводит к образованию гидрофильных химических веществ (например, -OH, -COOH) на поверхности элемента формирования изображений, физической абсорбции воды поверхностью элемента формирования изображений во влажной среде/среде зоны A (например, при температуре 28°C и относительной влажности 85%) и увеличению поверхностной проводимости элемента формирования изображений вследствие слоя абсорбированной воды и загрязняющих частиц тонера. Тонкий слой функционального материала на элементе формирования изображений может использоваться в наномасштабе или на молекулярном уровне и может действовать как барьер, защищающий от влаги и загрязнителей поверхности, и улучшать ксерографические характеристики в условиях высокой влажности, таких как, например, условия в зоне A. В вариантах осуществления может быть предусмотрен регулируемый вывод тонкого слоя функционального материала, такого как гидрофобный материал, на поверхность элемента формирования изображений (например, фоторецептора с износостойким покрытием) в устройстве формирования изображений с целью уменьшения или предотвращения стирания в зоне A.

В некоторых вариантах осуществления функциональный материал может присутствовать на поверхности элемента формирования изображений в количестве от около 8 нанограмм/см2 до около 1000 нанограмм/см2; от около 20 нанограмм/см2 до около 160 нанограмм/см2; или от около 50 нанограмм/см2 до около 120 нанограмм/см2. Тонкий слой функционального материала на поверхности элемента формирования изображений может иметь толщину от около 1 нм до около 60 нм, от около 3 нм до около 20 нм или от около 8 нм до около 10 нм. В некоторых вариантах осуществления функциональный материал может присутствовать на поверхности зарядного устройства в количестве от около 8 нанограмм/см2 до около 1000 нанограмм/см2; или от около 20 нанограмм/см2 до около 160 нанограмм/см2; или от около 50 нанограмм/см2 до около 120 нанограмм/см2. Функциональный материал может поступать в зарядное устройство элемент формирования изображений со скоростью от около 0,1 мг/кГц до около 20 мг/кГц; от около 1 мг/кГц до около 10 мг/кГц; или от около 3 мг/кГц до около 8 мг/кГц.

В некоторых вариантах осуществления предложены способы уменьшения дефектов печати в устройстве формирования изображений, включающие: (а) использование в устройстве формирования изображений выводного элемента, содержащего опорный элемент и первый слой, который содержит сшитую эластомерную матрицу, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал, и находится на опорном элементе, при этом устройство формирования изображений дополнительно содержит элемент формирования изображений, имеющий сохраняющую заряд поверхность и зарядное устройство для нанесения электростатического заряда на элемент формирования изображений; и (б) введение выводного элемента в контакт с поверхностью элемента формирования изображений (например, поверхностью покрытия элемента формирования изображений) или поверхностью зарядного устройства с целью нанесения слоя функционального материала на поверхность элемента формирования изображений или поверхность зарядного устройства. Может использоваться описанный выше выводной элемент, содержащий сшитую эластомерную матрицу, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и функциональный материал. Могут использоваться любые известные из техники элемент формирования изображений и зарядное устройство. В некоторых вариантах осуществления элемент формирования изображений может содержать защитное покрытие.

В раскрытые в описании вариантах осуществления может обеспечиваться доведение до максимума количество функционального материала (например, парафинового масла), накапливаемого в выводном элементе, с целью продления его срока службы и/или срока службы элемента формирования изображений. Для этого желательно исключить или уменьшить пассивную диффузию функционального материала (такого как парафиновое масло) при нахождении устройства формирования изображений в режиме ожидания/холостом режиме, как в некоторых вариантах осуществления. Включенный стабилизирующий полимер способен взаимодействовать как со сшитой эластомерной матрицей (например, PDMS матрицей), так и с функциональным материалом (например, парафиновым маслом) выводного элемента, что может смягчать несовместимость функционального материала и сшитой эластомерной матрице. За счет включения стабилизирующих полимеров в выводные элементы можно регулировать пассивную утечку функционального материала (например, парафинового масла) из выводного элемента, что позволять уменьшать или предотвращать непроизводительный расход функционального материала, уменьшать или предотвращать загрязнение компонентов вследствие вывода избыточного функционального материала и тем самым повышать качество формируемых изображений.

Примеры

Пример 1

Получение составов со стабилизирующим полимером

Были получены три состава из полидиметилсилоксана (PDMS) (Dow Chemical Со.) и парафинового масла с использованием и без использования стабилизирующего полимера (Gelest) и затем отверждены на чашках Петри из полистирола. Эти три состава содержали: a) PDMS и парафиновое масло в соотношении 2:1 (фиг.4а); б) PDMS, парафиновое масло и MHOMS (сополимер метилгидросилоксана и октилметилсилоксана) в соотношении 2:1:0,5 (фиг.4б); и в) PDMS, парафиновое масло и pTDMS (политетрадецилметилсилоксан) в соотношении 2:1:0,5 (фиг.4в). Соотношения указаны по весу.

В течение 48 после отверждения состава из PDMS и парафинового масла в весовом соотношении 2:1 (фиг.4а) началась диффузия парафинового масла из PDMS. В отличие от этого, парафиновое масло не диффундировало из PDMS в составах с использованием стабилизирующих полимером (например, MHOMS и pTDMS) (фиг.4б и 4в). На фиг.5 проиллюстрированы все три состава примерно через 24 дня после их отверждения. На поверхности состава из PDMS и парафинового масла в соотношении 2:1 без стабилизирующего полимера выступили капли парафинового масла, что является показателем пассивной утечки с течением времени, а на поверхности двух других составов, содержащих стабилизирующие полимеры (например, MHOMS и pTDMS) отсутствовали капли парафинового масла, то есть пассивная утечка парафинового масла была подавлена.

Пример 2

Изготовление выводных роликов со стабилизирующим полимером

Были изготовлены три выводных ролика из составов, содержащих PDMS, парафиновое масло и стабилизирующий полимер по Примеру 1. Эти три состава, которые использовали для формирования поверхностных слоев выводных роликов, содержали (по весу): PDMS и парафиновое масло в соотношении 2:1 (фиг.5а и 6а); б) PDMS, парафиновое масло и pTDMS в соотношении 2:1:0,5 (фиг.5б и 6б); и в) PDMS, парафиновое масло и pTDMS в соотношении 2:1:0,25 (фиг.5в и 6в). После отверждения выводных роликов их ввели в контакт с BCR (поляризующим зарядным валиком), чтобы оценить степень пассивной диффузии в BCR i) через 24 часа (фиг.5) и ii) через 5 дней (фиг.6).

Через 24 часа после отверждения ролика, содержащего состав из PDMS и парафинового масла в соотношении 2:1, из PDMS матрицы в BCR диффундировало значительное количество парафинового масла, а из роликов, содержащих pTDMS в качестве стабилизирующего полимера, парафиновое масло не диффундировало. Количество парафинового масла на BCR, которое диффундировало из ролика, содержащего состав из PDMS и парафинового масла в соотношении 2:1, было достаточным для того, чтобы вызвать дефекты изображения и усугубить загрязнение BCR. Через 5 дней из выводных роликов со стабилизирующими полимерами диффундировало на BCR небольшое количество парафинового масла, но этого количества было недостаточно для того, чтобы нанести серьезный ущерб качеству или вызвать загрязнение. Для надлежащего функционирования этих выводных роликов было важно, чтобы некоторое количество парафинового масла диффундировало из них в BCR.

Пример 3

Получение отпечатков с использованием выводных роликов

Поместили выводные ролики с поверхностными слоями, содержащими a) PDMS и парафиновое масло (в соотношении 2:1) и б) PDMS, парафиновое масло и pTDMS (в соотношении 2:1:0,5), в заменяемые пользователем блоки (CRU) системы Xerox DC250 с содержащими покрытие фоторецепторами. Поскольку эти поверхностные слои, содержащие парафиновое масло, покрывали только две трети длины элемента формирования изображений/фоторецептора, имелся участок, на который выводилось парафиновое масло для зарядного устройства/элемента формирования изображений (например, BCR/фоторецептора), и контрольный участок (около одной трети фоторецептора), на который не выводилось парафиновое масло.

Через 24 часа поместили CRU в систему Xerox DC250 и использовали для получения 100 отпечатков.

На фиг.7а показано первое отпечатанное изображение (T=0), полученное с использованием ролика, содержащего PDMS и парафиновое масло в соотношении 2:1. На участке, на котором отсутствовало парафиновое масло, присутствовало стирание тонких разрядных линий, а на участке с парафиновым маслом такое стирание отсутствовало. Тем не менее, на участке с парафиновым маслом наблюдался недостаточный перенос тонера (в полутоновых областях) из-за присутствия избытка парафинового масла там, где ролик соприкасался с BCR в течение 24 часов. На фиг.7б показан момент T=0 (начало отсчета времени) для CRU с использованием выводного ролика, содержащего PDMS, парафиновое масло и pTDMS в соотношении 2:1:0,5; очевидно стирание на участке без парафинового масла и отсутствие стирания или недостаточный перенос тонера на участке с парафиновым маслом, что служит признаком вывода парафинового масла в количестве, достаточном для предотвращения стирания в зоне A.

Через 5 дней из выводного ролика, содержащего PDMS и парафиновое масло в соотношении 2:1, вытекло парафиновое масло, что усилило недостаточный перенос тонера при получении отпечатков (фиг.8а). В CRU с использованием выводного ролика, содержащего PDMS, парафиновое масло и pTDMS в соотношении 2:1:0,5, не происходил вывод избыточных количеств парафинового масла через 24 часа или через 5 дней. На фиг.8б показан анализ качества изображения (IQAF), полученного в момент T=0 (начала отсчета времени) с помощью этого ролика после его нахождения в CRU в течение 5 дней до печати. На участке изображения с выводным роликом (например, с парафиновым маслом) отсутствовало стирание, а на участке без него присутствовало стирание. Перенос тонера являлся успешным за счет отсутствия вывода избыточного количества парафинового масла, поскольку из ролика не происходила пассивная утечка парафинового масла в течение 5 дней его нахождения в CRU без применения.

Утечка парафинового масла с течением времени вызывает загрязнение BCR выводного ролика тонером. Загрязнение этого типа может приводить к образованию полосок на оттисках из-за неэффективной зарядки элемента формирования изображений (например, фоторецептора) загрязненным BCR. На фиг.9а показано загрязнения тонером выводного ролика, содержащего PDMS и парафиновое масло в соотношении 2:1, на котором было получено 100 отпечатков после его нахождения в CRU в течение 5 дней без применения; на фиг.9б показано отсутствие загрязнения тонером выводного ролика, содержащего PDMS, парафиновое масло и pTDMS в соотношении 2:1:0,5 на котором было получено 100 отпечатков после его нахождения в CRU в течение 5 дней. Отсутствие загрязнения является признаком того, что за время бездействия ролика из него не произошла утечка избыточных количеств парафинового масла. На фиг.10а показан момент T=100 отпечатков, полученных на CRU с использованием выводного ролика, содержащего PDMS и парафиновое масло в соотношении 2:1. Полоски на изображении вызваны загрязнением.

В примерах продемонстрировано, что стабилизирующий полимер (pTDMS или MHOMS) помогает стабилизировать парафиновое масло в PDMS матрице и предотвращать или уменьшать пассивную утечку парафинового масла из выводных роликов с PDMS матрицей. Выводные ролики, содержащие стабилизирующие полимеры, выводили достаточное количество парафинового масла для смазки и предотвращения стирания в зоне А. При использовании ролика, содержащего стабилизирующий полимер, уменьшалось загрязнение BCR по сравнению с роликом без стабилизирующего полимера.

Изобретение относится к выводному элементу для применения в устройстве формирования изображений. Выводной элемент для применения в устройстве формирования изображений содержит опорный элемент и первый слой, содержащий сшитый силикон, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и минеральное масло, при этом первый слой находится на опорном элементе. Также изобретение относится к устройству формирования изображений, содержащему элемент формирования изображений, имеющий сохраняющую заряд поверхность, зарядное устройство для нанесения электростатического заряда на элемент формирования изображений, и выводной элемент, соприкасающийся с поверхностью элемента формирования изображений или поверхностью зарядного устройства, при этом выводной элемент содержит опорный элемент и первый слой, который содержит сшитый силикон, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и минеральное масло и находится на опорном элементе. Также описаны смеси для покрытия при изготовлении таких выводных элементов. Использование изобретения позволяет уменьшить дефекты печати и продлить полезный срок службы элемента формирования изображения. 3 н. и 15 з.п. ф-лы, 10 ил., 3 пр.

1. Выводной элемент для применения в устройстве формирования изображений, содержащий:

опорный элемент и

первый слой, содержащий сшитый силикон, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и минеральное масло,

при этом первый слой находится на опорном элементе.

2. Выводной элемент по п. 1, в котором сшитый силикон представляет собой сшитый полидиметилсилоксан (PDMS).

3. Выводной элемент по п. 1, в котором минеральное масло представляет собой парафиновое масло.

4. Выводной элемент по п. 1, в котором стабилизирующий полимер содержит повторяющееся звено формулы I

в которой R1 каждого повторяющегося звена выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 каждого повторяющегося звена содержит от около 3 атомов углерода до около 30 атомов углерода; R1 является одинаковым или различным во всех повторяющихся звеньях формулы I в стабилизирующем полимере; и

x означает от около 5 до около 5000 повторяющихся звеньев.

5. Выводной элемент по п. 1, в котором стабилизирующий полимер содержит полисилоксан формулы II

в которой R1 выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 содержит от около 3 атомов углерода до около 30 атомов углерода; и R1 является одинаковым или различным во всех повторяющихся звеньях, содержащих R1;

R2 означает водород или метил;

а равно от около 0,1 до около 0,95, b равно от около 0,05 до около 0,9 и a+b=1 при молярном соотношении а:b повторяющихся звеньев в полисилоксане формулы II.

6. Выводной элемент по п. 1, в котором стабилизирующий полимер выбран из группы, включающей сополимер метилгидросилоксана и октилметилсилоксана (MHOMS), политетрадецилметилсилоксана (pTDMS) и их смеси.

7. Выводной элемент по п. 1, в котором первый слой содержит от около 1% до около 80% стабилизирующего полимера по общему весу первого слоя.

8. Выводной элемент по п. 1, в котором весовое соотношение минерального масла и сшитого силикона составляет от около 1:10 до 1:1.

9. Выводной элемент по п. 1, в котором сшитый силикон представляет собой сшитый полидиметилсилоксана (PDMS), минеральное масло представляет собой парафиновое масло и стабилизирующий полимер содержит повторяющееся звено формулы I или формулы II,

при этом формулой I является

в которой R1 каждого повторяющегося звена выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 каждого повторяющегося звена содержит от около 3 атомов углерода до около 30 атомов углерода; R1 является одинаковым или различным во всех повторяющихся звеньях формулы I в стабилизирующем полимере; и

x означает от около 5 до около 5000 повторяющихся звеньев,

формулой II является

в которой R1 выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 содержит от около 3 атомов углерода до около 30 атомов углерода; и R1 является одинаковым или различным во всех повторяющихся звеньях, содержащих R1;

R2 означает водород или метил;

а равно от около 0,1 до около 0,95, b равно от около 0,05 до около 0,9 и a+b=1 при молярном соотношении а:b повторяющихся звеньев в полисилоксане формулы II.

10. Смесь для покрытия выводного элемента, содержащая способный к сшиванию силикон, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и минеральное масло.

11. Устройство формирования изображений, содержащее:

элемент формирования изображений, имеющий сохраняющую заряд поверхность,

зарядное устройство для нанесения электростатического заряда на элемент формирования изображений, и

выводной элемент, соприкасающийся с поверхностью элемента формирования изображений или поверхностью зарядного устройства,

при этом выводной элемент содержит

опорный элемент и

первый слой, который содержит сшитый силикон, стабилизирующий полимер, содержащий полисилоксановую основную цепь, и минеральное масло и находится на опорном элементе.

12. Устройство формирования изображений по п. 11, в котором на изображении, получаемом с использованием устройства формирования изображений, имеется незначительное или отсутствует видимое невооруженным глазом потемнение фона или образование полосок.

13. Устройство формирования изображений по п. 11, в котором при формировании изображения в устройстве формирования изображений предотвращается латеральная миграция зарядов (LCM) в зону А.

14. Устройство формирования изображений по п. 11, в котором минеральное масло присутствует на поверхности элемента формирования изображений в количестве от около 0,5 нанограмм/см2 до около 500 нанограмм/см2.

15. Устройство формирования изображений по п. 11, в котором первый слой содержит от около 1% до около 80% стабилизирующего полимера по общему весу первого слоя.

16. Устройство формирования изображений по п. 11, в котором сшитый силикон представляет собой сшитый полидиметилсилоксана (PDMS), минеральное масло представляет собой парафиновое масло, и стабилизирующий полимер содержит повторяющееся звено формулы I или формулы II,

при этом формулой I является

в которой R1 каждого повторяющегося звена выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 каждого повторяющегося звена содержит от около 3 атомов углерода до около 30 атомов углерода; R1 является одинаковым или различным во всех повторяющихся звеньях формулы I в стабилизирующем полимере; и

x означает от около 5 до около 5000 повторяющихся звеньев,

формулой II является

в которой R1 выбран из группы, включающей замещенные и незамещенные алкильные группы, разветвленные алкильные группы, алкиларильные группы и арилалкильные группы; R1 содержит от около 3 атомов углерода до около 30 атомов углерода; и R1 является одинаковым или различным во всех повторяющихся звеньях, содержащих R1;

R2 означает водород или метил;

а равно от около 0,1 до около 0,95, b равно от около 0,05 до около 0,9 и a+b=1 при молярном соотношении а:b повторяющихся звеньев в полисилоксане формулы II.

17. Устройство формирования изображений по п. 11, в котором зарядное устройство содержит поляризующий зарядный валик (BCR), непосредственно соприкасающийся с элементом формирования изображений, а выводной элемент непосредственно соприкасается с поверхностью BCR, в результате чего выводной элемент выводит минеральное масло на поверхность BCR, который в свою очередь выводит минеральное масло на поверхность элемента формирования изображений.

18. Устройство формирования изображений по п. 11, в котором весовое соотношение минерального масла и сшитого силикона составляет от около 1:10 до 1:1.

| US 2013028637 A1, 31.01.2013 | |||

| US 2012201585 A1, 09.08.2012 | |||

| US 2013028636 A1, 31.01.2013 | |||

| Устройство для преобразования вращательного движения в возвратно-поступательное | 1986 |

|

SU1308797A1 |

| РОЛИК ПРОЯВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ | 2009 |

|

RU2472199C1 |

Авторы

Даты

2018-04-19—Публикация

2014-03-03—Подача