Изобретение относится к области архитектуры наноструктур, а именно к синтезу оксидов ванадия с морфологией частиц в виде полых наноструктурированных микросфер, и может быть использовано при получении электродных материалов для интеркаляционных батарей, в химических источниках тока, материалов для термисторов и низкотемпературных катализаторов окисления токсичных органических веществ.

Известен способ получения нанотубулярных структур в виде нанотрубок оксидов ванадия, включающий смешение геля оксида ванадия и гидрата щавелевой кислоты, последующее нагревание смеси в автоклаве, фильтрование, промывку и сушку полученного осадка, при этом используют гидрат щавелевой кислоты при молярном соотношении Vn+: гидрат щавелевой кислоты, равном 1:(0,33÷1,50)(патент RU 2336230; МПК C01G 31/02, C01G 37/02, B82B 1/00; 2008 год).

Недостатком известного способа является его длительность за счет использования автоклавного процесса получения. Кроме того, способ позволяет получить только продукт, обладающий магнитными свойствами, который не может быть использован, например, в литиевых аккумуляторов или в качестве катализатора.

Известен способ получения твердых микросфер пентоксида ванадия (V2O5) гидротермальным способом. Способ включает добавление пятиокиси ванадия (V2O5) и щавелевой кислоты (H2C2O4⋅2H2O) в деионизированную воду, перемешивание проводят в условиях нагрева при постоянной температуре и получают раствор, который по каплям добавляют в изопропанол и переводят в реакционную камеру для гидротермальной реакции; после завершения реакции проводят охлаждение на воздухе, сушат, полученный осадок центрифугируют, затем прокаливают в муфельной печи, охлаждают и получают полые микросферы пятиокиси ванадия (V2O5)(Патент CN 106430308; МПК C01G 31/02, B82Y 48/50; 2019 год).

Недостатками известного способа являются: во-первых, длительность процесса за счет использования автоклава, необходимого в случае проведения гидротермального процесса, во-вторых, использование вредных органических растворителей. Кроме того, способ позволяет получить только одну форму товарного продукта - пентаоксид ванадия.

Наиболее близким по техническому решению является способ получения микросфер V2O5 путем спрей-пиролиза с использованием сжатого воздуха для распыления и подачи раствора в реакционную зону. Раствор метаванадата аммония переносили в реакционную печь при 800°С на сжатом воздухе со скоростью потока сжатого воздуха 40 мл/мин. Затем приготовленные порошки охлаждали и собирали. После чего подвергали последующей обработке путем прокаливания в атмосфере N2 при температурах 300, 500, 600°C, соответственно, в течение 3 ч. Приготовленные частицы представляли собой сферы с гладкой поверхностью, микронного размер (0,4-1,5 мкм), с полой полостью, оболочка которых состоит из наностержней шириной 100 нм и длиной 500 нм. (Zhendong Yin, Jie Xu, Yali Ge, Qiaoya Jiang, Yaling Zhang, Yawei Yang, Yuping Sun, Siyu Hou, Yuanyuan Shang1 and Yingjiu Zhang “Synthesis of V2O5 microspheres by spray pyrolysis as cathode material for supercapacitors”, Mater. Res. Express. М. 5, 2018, № 3. https://doi.org/10.1088/2053-1591/aab424) (прототип).

Недостатком известного способа является сложность процесса за счет необходимости дополнительной стадии отжига. Кроме того, способ позволяет получить только одну форму товарного продукта - пентаоксид ванадия.

Таким образом, перед авторами стояла задача упростить способ получения наноструктурированных полых микросфер оксида ванадия с обеспечением возможности расширения номенклатуры получаемого продукта.

Поставленная задача решена в предлагаемом способе получения наноструктурированных полых микросфер оксида ванадия, включающем спрей-пиролиз водного раствора, содержащего соединение ванадия, в токе воздуха, в котором осуществляют ультразвуковой спрей-пиролиз с частотой1,7-2,0 МГц со скоростью подачи воздуха или аргона 0,15-0,23 м/с с использованием в качестве соединения ванадия формиата ванадила с концентрацией иона ванадила 0,10-0,3 моль/л.

Поставленная задача также решена в предлагаемом способе получения наноструктурированных полых микросфер оксида ванадия, включающем спрей-пиролиз водного раствора, содержащего метаванадат аммония, в токе воздуха, в котором осуществляют ультразвуковой спрей-пиролиз с частотой1,7-2,0 МГц со скоростью подачи воздуха или аргона 0,15-0,23 м/с с дополнительным введением в водный раствор щавелевой или лимонной кислоты, взятой в молярном соотношении метаванадат аммония:кислота, равном 1:1÷0,7.

В настоящее время из патентной и научно-технической литературы не известен способ получения наноструктурированных полых микросфер оксида ванадия путем осуществления ультразвукового спрей-пиролиз в токе воздуха или аргона водного раствора, содержащего формиат ванадила с концентрацией иона ванадила 0,10-0,3 моль/л или метаванадат аммония с дополнительным введением в водный раствор щавелевой или лимонной кислоты.

Исследования, проведенные авторами, позволили установить, что получение наноструктурированных полых сфер оксида ванадия с использованием ультразвукового спрей-пиролиза позволяет изменить морфологию наночастиц, образующих оболочку сферы. Предлагаемые условия ультразвукового спрей-пиролиза позволяют получить аэрозоль с размером капель не более 5 мкм с радиальным распределением растворенных компонентов в объеме капли, что обусловливает в дальнейшем формирование сферических агломератов с размером 0,5 ÷ 2,5 мкм, оболочки которых состоят из нанокристаллитов шарообразной формы с размером 30-40 нм. В отличие от наностержней, образующих оболочку полых сфер в способе-прототипе, шарообразная форма кристаллитов характеризуется более развитой поверхностью и более устойчива к внешнему воздействию и высоким температурам за счет увеличения взаимодействия на границах между кристаллитами. Кроме того, ультразвуковой спрей-пиролиз обеспечивает проведение процесса в одну стадию, совмещая одновременно сушку и отжиг. Ультразвуковое воздействие способствует увеличению скорости образования капель распыляемого раствора и более их равномерному распределению и повышенной концентрации в реакционном пространстве, наряду с высокой температурой в реакционном пространстве (550-950оС) это позволяет сократить время сушки капель и обеспечивает проведение пиролиза непосредственно одновременно в одном реакционном пространстве. Предлагаемый способ может быть осуществлен только при соблюдении диапазона параметров. Так, при частоте менее 1,7МГц и скорости потока газа-носителя меньше 0,15 м/с значительно снижается производительность процесса, при частоте более 2,0 МГц, скорости больше 0,23 м/с и при температуре синтеза меньше 550 °С не успевает сформироваться кристаллическая структура оксида ванадия. При температуре выше 950°С происходит плавление частиц.

Упрощение способа за счет совмещения процессов сушки и отжига также стало возможным при использовании в качестве исходного соединения ванадия формиата ванадила VO(HCOO)2⋅H2O с образованием в водном растворе ванадил-иона или метаванадата аммония с дополнительным введением в водный раствор щавелевой или лимонной кислоты с получением истинного ванадил- содержащего раствора. В обоих вариантах осуществляется распыление водного раствора, содержащего ванадил-ион, который является наиболее устойчивым в водных растворах, обеспечивая полное окисление ванадия до V+5 с получением пентоксида ванадия (в случае проведения процесса в токе воздуха) или восстановление до V+3 с получением триоксида ванадия (в случае проведения процесса в токе аргона). При этом в случае использования водного раствора формиата ванадила необходимо соблюдение концентрацией иона- ванадила 0,10-0,3 моль/л. Концентрация исходного раствора меньше 0,10 моль/л приводит к образованию слишком мелких и плотных частиц, не обладающих развитой поверхностью. Раствор с концентрацией выше 0,30 моль/л имеет слишком высокую плотность и не может быть переведен в аэрозоль при проведении спрей-пиролиза. В случае использования в качестве водного раствора водного раствора метаванадата аммония с добавлением щавелевой или лимонной кислоты необходимо соблюдение предлагаемого молярного соотношения метаванадат аммония:кислота, равного 1:1÷0,7. В случае уменьшения соотношения кислоты по отношению к метаванадату аммония наблюдается агломерирование частиц оксида ванадия. При увеличении соотношения, то есть при избытке кислоты формируются более рыхлые и хрупкие микросферы. В способе-прототипе используют водный раствор, содержащий ванадат-ионы, которые находятся в растворе в равновесном состоянии, однако в определенном интервале рН преобладает та или иная форма, что обусловливает их склонность к образованию изополисоединений (V2O74-, V3O93-, V4O124-, V10O286-).

Предлагаемый способ позволяет расширить номенклатуры получаемой продукции за счет получения как пентоксида ванадия, так и триоксида ванадия, поскольку оба оксида широко используются в различных областях промышленности. Так, пентаоксид ванадия используется в качестве компонента специальных стёкол, глазурей и люминофоров красного свечения. Он широко применяется в качестве положительного электрода (анода) в мощных литиевых батареях и аккумуляторах. Катализаторы из оксида ванадия (V) для окисления углеводородов, получения уксусной и муравьиной кислот, получения фталевого и малеинового ангидридов, анилиновых красителей. В свою очередь оксид ванадия (III) применяют в основном для получения ванадиевых бронз, используемых при изготовлении анодов химических источников тока, катодов электролизных ванн, как катализаторы в органическом синтезе, пигменты для типографских красок, материалы для полупроводниковых диодов и датчиков давления.

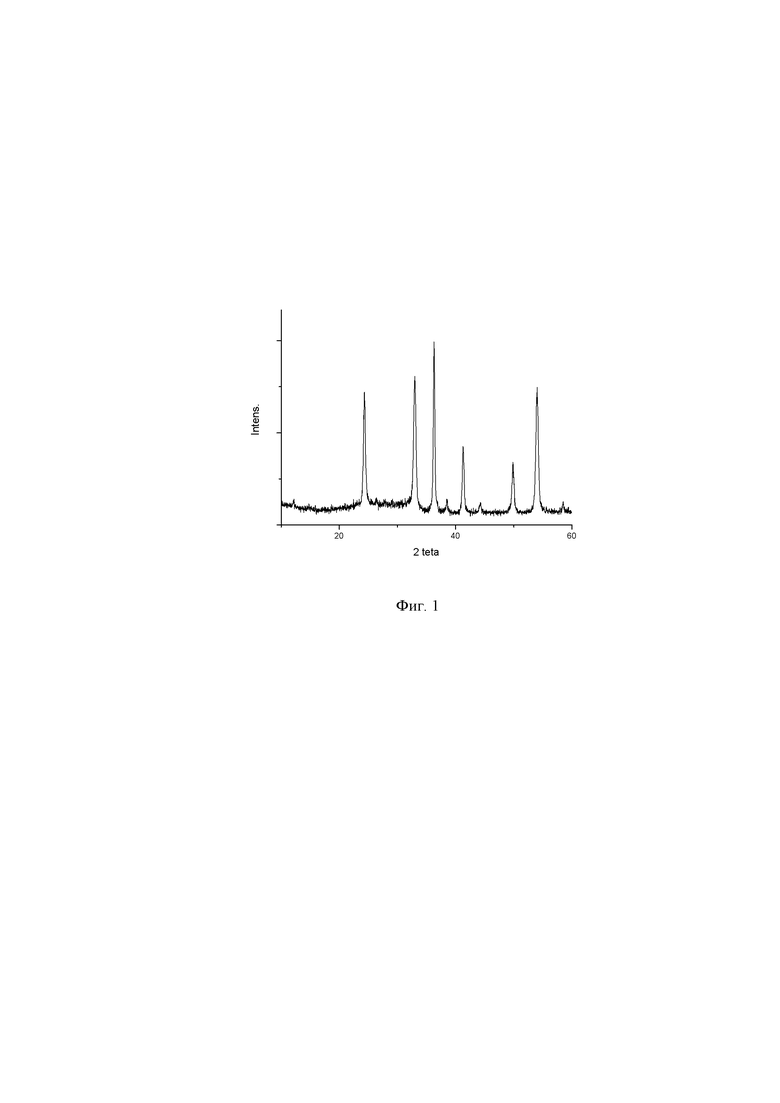

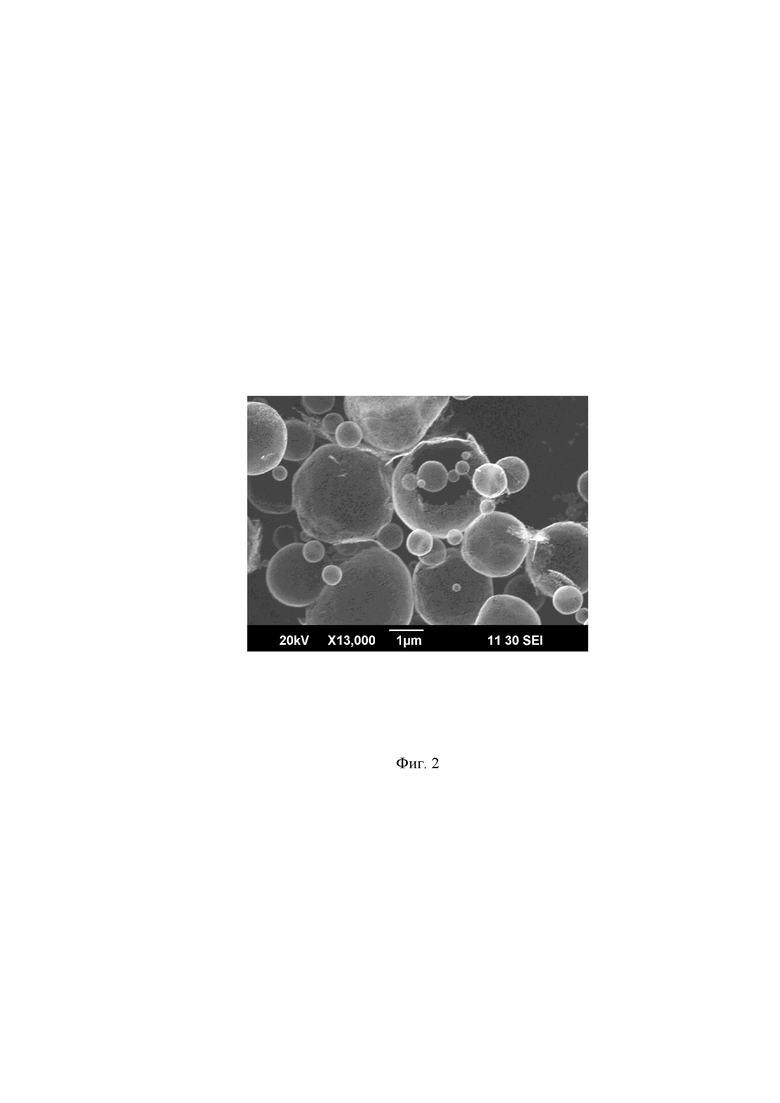

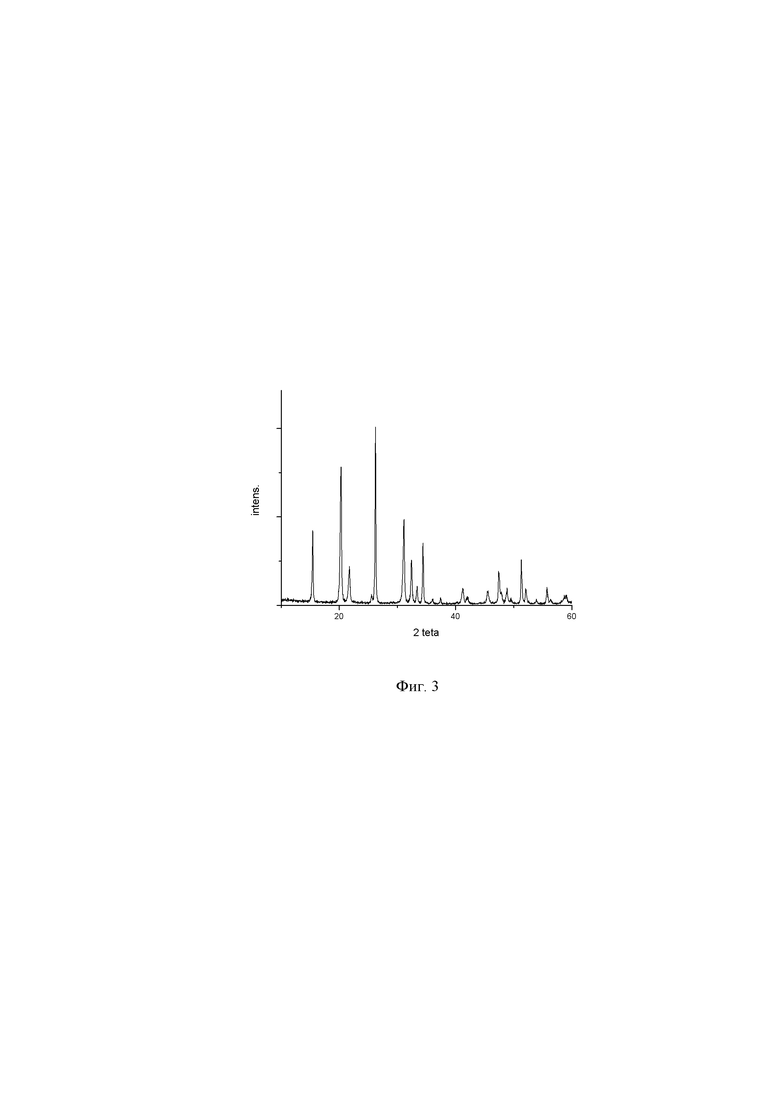

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок формиата ванадила VO(HCOO)2⋅H2O и растворяют его в воде с концентрацией иона-ванадила 0,10÷0,30 моль/л или берут порошок метаванадата аммония NH4VO3, растворяют его в воде, к полученному раствору при перемешивании добавляют порошок щавелевой С2Н2O4 или лимонной С6Н8O7 кислоты, взятые в молярном соотношении метаванадат аммония:щавелевая или лимонная кислота = 1:1÷0,7. Полученный раствор синего цвета подвергают ультразвуковому распылению при частоте ультразвука 1,7÷2 МГц, в токе воздуха или аргона, подающегося со скоростью 0,15÷0,23 м/с. Подают аэрозоль в вертикальную трубчатую печь, где подвергают термической обработке при 550 ÷ 950°С. Полученный продукт аттестуют следующими методами: фазовый состав выполнен с помощью рентгенофазового анализа, проведенного на XRD-7000 (SHIMADZU) с вторичным монохроматором Cu Kα излучения с поликристаллическим кремнием, используемым в качестве внутреннего стандарта. Анализ рентгенограмм осуществляли с помощью программы PowderCell. По данным РФА полученный в токе аргона порошок имеет ромбоэдрическую структуру триоксида ванадия V2O3 с параметрами элементарной ячейки a=4,9387; c=13,9999, (фиг. 1) Морфологию образцов изучали с использованием сканирующего электронного микроскопа JEOL JSM-6390LA. Согласно СЭМ агрегаты V2O3 представляют собой полые микросферы диаметром 0,5 – 2 мкм, состоящие из кристаллитов шарообразной формы размером 10-30 нм (фиг.2). При синтезе в описанных условиях в токе воздуха конечным продуктом по данным РФА является V2O5 орторомбической сингонии, с параметрами элементарной ячейки a=11.519; b=4.387; c= 3.569 (фиг.3). Согласно СЭМ агрегаты V2O5 представляют собой полые микросферы диаметром 0,5 – 2 мкм, с плотной поверхностью, состоящей из кристаллитов шарообразной формы со средним размером 40 нм (фиг.4).

На фиг. 1 представлена ренгенограмма V2O3

На фиг. 2 представлено СЭМ изображение V2O3

На фиг. 3 представлена ренгенограмма V2O5

На фиг. 4 представлено СЭМ изображение V2O5

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 2,35 г. формиата ванадила VO(HCOO)2⋅H2O и растворяют его в 50 мл дистиллированной воды, получая раствор с концентрацией ион-ванадила 0,3 моль/л. Полученный раствор синего цвета подвергают ультразвуковому распылению при частоте 1,7 МГц в токе аргона, подающегося со скоростью 0,15 м/с, направляют в вертикальную трубчатую печь с температурой 950°С. Время прохождения процесса 4 часа. Полученный на выходе порошок согласно данным РФА и СЭМ имеет ромбоэдрическую структуру триоксида ванадия V2O3 (Фиг. 1), агрегаты которого представляют собой полые микросферы диаметром 0,5 – 2 мкм (фиг.2), оболочка которых состоит из кристаллитов шарообразной формы с размером, не превышающим 30 нм.

Пример 2. Берут 0,78 г. формиата ванадила VO(HCOO)2⋅H2O и растворяют его в 50 мл дистиллированной воды получая раствор с концентрацией ион-ванадила 0,10 моль/л. Полученный раствор синего цвета подвергают ультразвуковому распылению при частоте 2,0 МГц в токе воздуха, подающегося со скоростью 0,23 м/с, направляют в вертикальную трубчатую печь с температурой синтеза 550°С. Время прохождения процесса 3 часа. Полученный на выходе порошок согласно данным РФА и СЭМ имеет структуру оксида ванадия (V) V2O5, агрегаты которого представляют собой полые микросферы диаметром 0,5 – 2 мкм, оболочка которых состоит из кристаллитов шарообразной формы с размером, не превышающим 40 нм.

Пример 3. Берут 0,585 г. метаванадата аммония NH4VO3, растворяют его в 50 мл дистиллированной воды, получая раствор с концентрацией ванадия 0,10 моль/л. К полученному раствору при перемешивании добавляют 0,450 г. щавелевой кислоты С2Н2O4, взятой в молярном соотношении метаванадат аммония:щавелевая кислота = 1÷1. Полученный раствор синего цвета распыляют с помощью ультразвука частотой 2 МГц в токе воздуха, подающегося со скоростью 0,23 м/с, направляют в вертикальную трубчатую печь с температурой 550°С. Время прохождения процесса 3 часа. Полученный на выходе порошок согласно данным РФА и СЭМ имеет ромбоэдрическую структуру пентаоксида ванадия V2O5. Агрегаты V2O5 представляют собой полые микросферы диаметром 0,5 – 2 мкм, оболочка которых состоит из кристаллитов шарообразной формы с размером, не превышающим 30 нм.

Пример 4. Берут 1,755 г. метаванадата аммония NH4VO3, растворяют его в 50 мл дистиллированной воды, получая раствор с концентрацией ванадия 0,30 моль/л, к полученному раствору при перемешивании добавляют 2,017 г. лимонной кислоты С6Н8O7, взятой в молярном соотношении метаванадат аммония: лимонная кислота = 1÷0,7. Полученный раствор синего цвета распыляли с помощью ультразвука частотой 2 МГц в токе аргона, подающегося со скоростью 0,15 м/с, направляют в вертикальную трубчатую печь с температурой 950°С. Время прохождения процесса 4 часа. Полученный на выходе порошок согласно данным РФА и СЭМ имеет ромбоэдрическую структуру триоксида ванадия V2O3 . Агрегаты V2O3 представляют собой полые микросферы диаметром 0,5 – 2 мкм, оболочка которых состоит из кристаллитов шарообразной формы с размером, не превышающим 30 нм.

Таким образом, авторами предлагается способ получения наноструктуророванных полых сфер оксида ванадия, обеспечивающий упрощение процесса с обеспечением возможности расширения номенклатуры получаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанопорошка триоксида ванадия | 2021 |

|

RU2761849C1 |

| Способ получения катодного материала состава LiV(PO) | 2023 |

|

RU2801381C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВАНАДИЯ | 2015 |

|

RU2588512C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1992 |

|

RU2050186C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И ДИОКСИДА СЕРЫ | 1989 |

|

SU1697378A1 |

| Способ получения ванадата аммония | 2015 |

|

RU2610866C1 |

| ИОНОСЕЛЕКТИВНЫЙ МАТЕРИАЛ ДЛЯ ОПРЕДЕЛЕНИЯ ИОНОВ АММОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2542260C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1989 |

|

SU1697376A1 |

| Способ получения активного электродного материала и активного композитного электродного материала для металл-ионных аккумуляторов, активный электродный материал и активный композитный электродный материал, электродная паста, электрод и металл-ионный аккумулятор на основе электродного материала | 2023 |

|

RU2804050C1 |

| Способ получения низкокремнистого пентоксида ванадия из раствора, содержащего ванадий, хром и кремний | 2014 |

|

RU2645535C1 |

Изобретение относится к способу получения наноструктурированных полых микросфер оксида ванадия. Способ включает в себя спрей-пиролиз водного раствора, содержащего соединение ванадия, в токе воздуха. Спрей-пиролиз осуществляют ультразвуковой с частотой 1,7-2,0 МГц со скоростью подачи воздуха или аргона 0,15-0,23 м/с с использованием в качестве соединения ванадия формиата ванадила с концентрацией иона ванадила 0,10-0,3 моль/л. Также предложен вариант способа получения наноструктурированных полых микросфер оксида ванадия, включающий спрей-пиролиз водного раствора, содержащий метаванадат аммония. Технический результат: предложены новые способы получения оксидов ванадия в виде полых наноструктурированных микросфер, которые обеспечивают упрощение процесса с обеспечением возможности расширения номенклатуры получаемого продукта. 2 н.п. ф-лы, 4 пр., 4 ил.

1. Способ получения наноструктурированных полых микросфер оксида ванадия, включающий спрей-пиролиз водного раствора, содержащего соединение ванадия, в токе воздуха, отличающийся тем, что осуществляют ультразвуковой спрей-пиролиз с частотой 1,7-2,0 МГц со скоростью подачи воздуха или аргона 0,15-0,23 м/с с использованием в качестве соединения ванадия формиата ванадила с концентрацией иона ванадила 0,10-0,3 моль/л.

2. Способ получения наноструктурированных полых микросфер оксида ванадия, включающий спрей-пиролиз водного раствора, содержащего метаванадат аммония, в токе воздуха, отличающийся тем, что осуществляют ультразвуковой спрей-пиролиз с частотой 1,7-2,0 МГц со скоростью подачи воздуха или аргона 0,15-0,23 м/с дополнительным введением в водный раствор щавелевой или лимонной кислоты, взятой в молярном соотношении метаванадат аммония:кислота, равном 1:1-0,7.

| ZHENDONG Y | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Res | |||

| Express | |||

| М., 2018, n | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОТУБУЛЯРНЫХ СТРУКТУР ОКСИДОВ ПОДГРУППЫ ВАНАДИЯ ИЛИ ХРОМА (ВАРИАНТЫ) | 2006 |

|

RU2336230C2 |

| Способ получения полых наноструктурированных металлических микросфер | 2016 |

|

RU2652202C2 |

| ВАЛЬЯНО Г | |||

| Е | |||

| и др | |||

| Наноструктуры оксидов ванадия, полученные лазерной абляцией металла в воде, Краткие сообщения о физике ФИАН, 2019, т | |||

Авторы

Даты

2020-12-28—Публикация

2020-07-08—Подача