Область техники

Изобретение относится к технологии получения полых волокон на основе полимеров, а также к мембранам, полученным из таких полых волокон, которые могут использоваться в газоразделительных устройствах для разделения, очистки и концентрирования смесей газов, в частности, содержащих гелий, водород, сероводород, меркаптаны, углекислый газ и/или углеводороды.

Уровень техники

Существует два типа мембран: плоские и половолоконные. Половолоконные мембраны позволяют достичь большей удельной площади (отношение активной поверхности мембран, участвующей в разделении, к объему этих волокон) и плотности упаковки (отношение активной поверхности мембран, участвующей в разделении, к объему модуля) при сборке в модуле. Так, при укладке плоских мембран в плоскорамные модули достигают удельной площади до 300 м2/м3, при укладке в спиральные модули - до 2000 м2/м3, а половолоконные модули позволяют достичь удельной площади до 20000 м2/м3.

Полое полимерное волокно - волокно, внутри которого имеется соосный продольный канал чаще всего круглого сечения, с определенной толщиной стенки различной пористости. Полое волокно получают главным образом формованием из расплава или раствора полимера с помощью специальных фильер, формирующих внутреннее пространство.

Достоинствами мембран из полых волокон являются, прежде всего, наивысшая плотность упаковки разделительного материала, возможность варьирования свойств материалов в зависимости от требований процесса при сохранении компактности оборудования, а также высокоэффективное разделение однофазных сред.

В настоящее время такие мембраны имеют широкое распространение и существует множество разработок по применению различных полимеров для изготовления полых волокон и мембран из них, обладающих различными свойствами.

Так, например, из патента RU 2086296, дата публикации 10.08.1997 (B01D 71/68), известен способ получения асимметричного микропористого полого волокна сухо-мокрым формованием раствора смеси полисульфона с поливинилпирролидоном в апротонном растворителе через наружную кольцевую насадку фильеры с одновременным пропусканием осаждающего раствора через ее внутреннюю трубку сначала в газовую среду, а затем в закалочную ванну, отводом сформованного волокна и намоткой, отличающийся тем, что для формования используют раствор, содержащий 11-25 мас. % полисульфона и 0,1-5 мас. % поливинилпирролидона с вязкостью 700-3500 сП, в качестве осаждающего раствора 60-85%-ный водный раствор изопропилового спирта, при этом соотношение площадей поперечных сечений наружной кольцевой насадки и внутренней трубки составляет не менее 5:1, закалочную ванну размещают на расстоянии не менее 1 м от фильеры, а намотку осуществляют со скоростью 90-150% от скорости его формования. Полученное полое асимметричное микропористое волокно обладает прочностью, достаточной для намотки со скоростью не ниже 75 м/мин. Используются такие волокна в разделительных процессах, включающих перенос, например диализ, ультрафильтрацию, хемофильтрацию, разделение крови, фильтрацию воды. Использование таких волокон для разделения, очистки или концентрирования газов не упоминается.

Патент RU 2388527, дата публикации 10.05.2010 (B01D 71/68), относится к технологии получения композитных мембран с закрепленными переносчиками и может быть использовано в нефтехимической промышленности для отделения диоксида углерода от газовых потоков. Мембрана включает в себя полимерную подложку, покрытую сшитым поливиниламином, где сшивающий агент представляет собой соединение, содержащее фтор. Подложкой является плоский лист или полое волокно. Полимер подложки, например полисульфон, имеет номинально отсекаемую молекулярную массу, приблизительно составляющую 10000, или примерно 15000, или, например, примерно 20000, меньше чем молекулярная масса поливиниламина. Способ получения мембраны включает получение поливиниламина с молекулярной массой более 30000, нанесение его на подложку и сшивку поливиниламина соединением, содержащим фтор. Мембраны стабильны и долговечны и обладают повышенной селективностью к диоксиду углерода.

В публикации WO 9904891, дата публикации 04.02.1999 (B01D 67/00), описан способ изготовления гидрофобной мембраны из полых волокон, которая имеет губчатую, микропористую структуру с открытыми порами, предусматривающий, по меньшей мере, следующие стадии: а) растворение 20-90 мас. %, по меньшей мере, одного полимера, выбранного из группы полиолефинов, путем нагревания выше критической температуры расслоения в 80-10 мас. % смеси двух образующих систему растворителей и при температуре растворения жидких и смешиваемых соединений А и Б, причем использованная смесь полимера, соединений А и Б в жидком агрегатном состоянии имеет разрывы смешиваемости, соединение А является растворителем для, по меньшей мере, одного полимера, а соединение Б повышает температуру разделения фаз раствора, состоящего из, по меньшей мере, одного полимера и соединения А, б) формование раствора в фасонное тело с первой поверхностью и второй поверхностью в дюзе, которая имеет температуру дюзы выше критической температуры расслоения, в) охлаждение фасонного тела с такой скоростью, чтобы началось термодинамически неравновесное разделение фаз жидкость-жидкость, а затем последовало отверждение, г) удаление соединений А и Б из фасонного тела для получения мембраны.

Из патента RU 2510435, дата публикации 27.03.2014 (D01F 6/74), принятого за наиболее близкий аналог, известен способ изготовления полого волокна на основе полиамидоимида для газоразделительных мембран, включающий приготовление прядильного раствора, содержащего полиамидоимид, апротонный растворитель и добавку, сухо-мокрое формование полого волокна из упомянутого раствора, промывку волокна, его сушку и термообработку, отличающийся тем, что в качестве добавки формовочный раствор содержит органическое соединение, содержащее третичный атом азота, выбранное из группы, включающей бензотриазол, бензоимидазол и имидазол при следующем соотношении компонентов, мас. %: полиамидоимид - 20-25, органическое соединение, содержащее третичный атом азота, - 5-15 и апротонный растворитель - остальное, а термическую обработку осуществляют при температуре, не превышающей 360°С. Полученное полое волокно на основе полиамидоимида обладает высокими прочностными и проницаемыми свойствами и селективной способностью в отношении разделения газов, таких как кислород и азот.

Недостатком известной мембраны является ее ограниченность в отношении разделения газов, ограниченность рабочих условий, сложность рецептуры, невозможность получения анизотропной структуры стенки волокна.

Краткое пояснение чертежей

Изобретение поясняется чертежами, которые не охватывают и тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

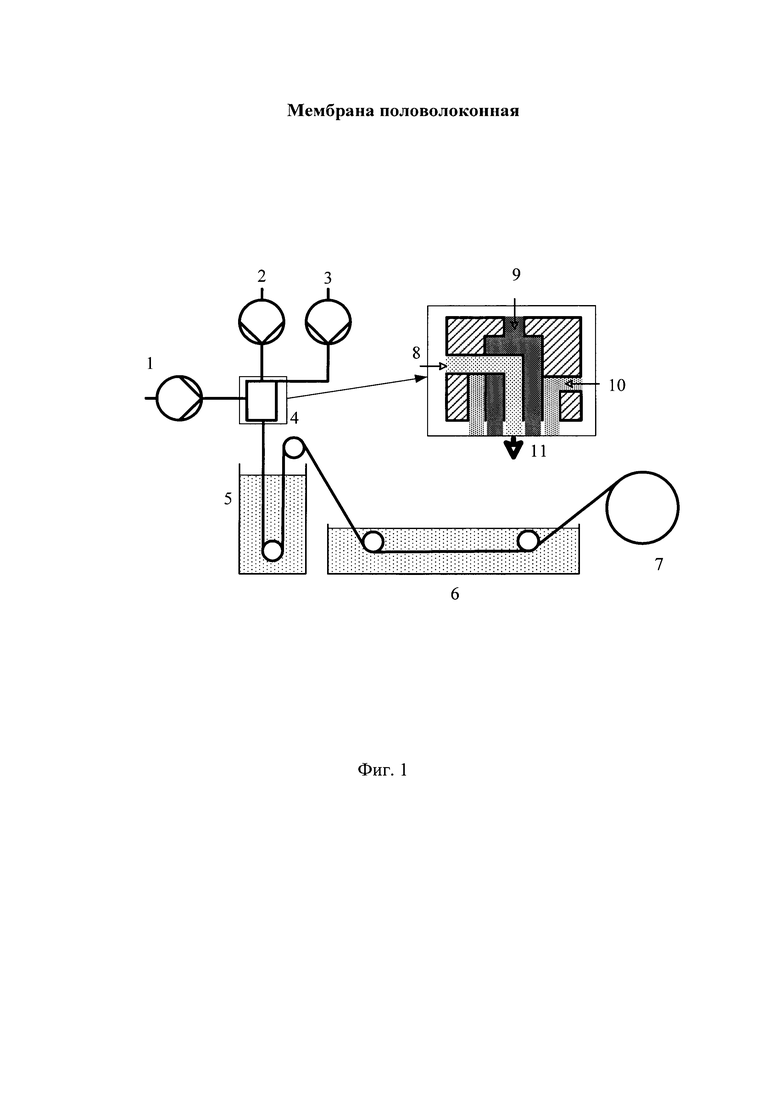

На фиг. 1 изображена принципиальная схема устройства для получения половолоконной мембраны с увеличением в области сечения фильеры.

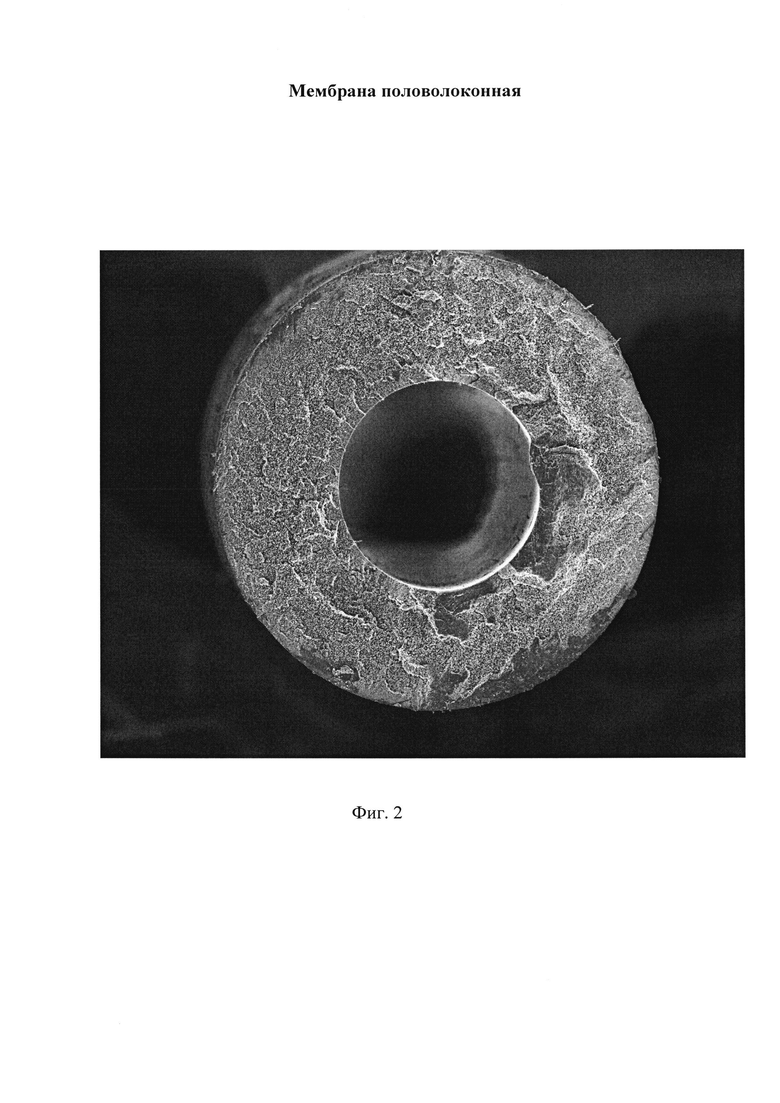

На фиг. 2, 3 представлены фотографии волокна согласно изобретению.

Раскрытие изобретения

Задачей заявленного изобретения является преодоление недостатков предшествующего уровня техники и повышение рабочих характеристик мембран, таких, как способность работать под избыточным давлением газа до 120 атм в температурном диапазоне до 80°С за счет получения уникальной анизотропной структуры стенки волокна.

Технический результат заключается в получении уникальной анизотропной структуры стенки волокна, позволяющей повысить рабочие характеристики мембран, такие как способность работать под избыточным давлением газа до 120 атм в температурном диапазоне до 80°С.

Для решения поставленной задачи предложена мембрана половолоконная для разделения, очистки и концентрирования смесей газов, содержащих гелий, водород, сероводород, меркаптаны, углекислый газ и/или углеводороды, характеризующаяся тем, что материал половолоконной мембраны выбран из полиэфиримидов. Половолоконная мембрана получена путем пропускания формовочного раствора, содержащего от 10 до 60 мас. % полимера, от 10 до 90 мас. % растворителя, от 0 до 90 мас. % нерастворителя, от 0 до 50 мас. % целевых добавок, через фильеру с одновременной подачей во внутреннюю полость мембраны внутреннего коагулянта для придания формы полому волокну, а на внешнюю поверхность внешнего коагулянта, затем мембрану пропускают через воздушный зазор высотой от 0 до 900 мм, затем через ванну с коагулянтом и отмывочную ванну, после чего мембрану наматывают на приемное колесо, вращающееся с линейной скоростью приема волокна от 0,1 до 60 м/мин, затем высушивают и получают половолоконную мембрану с внешним диаметром волокна от 90 до 2000 мкм, внутренним диаметром от 30 до 1800 мкм, толщиной стенки от 30 до 985 мкм, объемной пористостью от 30 до 80%.

Полученная мембрана обладает анизотропной структурой стенки волокна. Под анизотропией структуры понимается неоднородность материала мембраны в ее поперечном сечении. Например, для пористых мембран анизотропия проявляется в различии размера пор в селективном слое («кожице») и подложке. Анизотропная структура образуется за счет воздействия внутреннего и внешнего коагулянта, а также контакта с воздушным зазором. Эти факторы вызывают переход гомогенного формовочного раствора в двухфазную систему с последующим «закреплением» каркаса из полимерного материала, приобретающего в процессе формования пористую структуру. Сила (характер) и время воздействия вызывают анизотропию структуры.

В рамках данного изобретения в качестве полимера используются полиэфиримиды, но теоретически можно использовать любой полимер или сополимер, который обладает свойствами, необходимыми для использования в мембранах.

Растворитель, нерастворитель, целевые добавки, внутренний и внешний коагулянт, жидкости для коагуляционной и отмывочной ванны выбирают из классов следующих соединений: вода, предельные или непредельные ациклические, алициклические, ароматические, гетероциклические углеводороды, спирты, фенолы, альдегиды, кетоны, карбоновые кислоты, простые и сложные эфиры, амиды, амины, кислоты, основания, соли. Возможно использование смесей или растворов этих компонентов. Для специалиста в данной области эти вещества широко известны, и он сможет в каждом конкретном случае легко подобрать необходимое вещество из вышеуказанных для выполнения своей функции.

Для каждого полимера есть набор растворителей, нерастворителей, добавок, внутренних и внешних коагулянтов, жидкостей для коагуляционной и отмывочной ванны, позволяющий получить подходящие разделительные и другие характеристики. Для каждой такой системы можно найти оптимальный состав формовочной смеси.

Далее приводятся разъяснения физико-химических аспектов получения полых волокон. Полимерные половолоконные мембраны получают путем экструзии отливочного полимерного раствора (ПР) через кольцевое отверстие специального устройства - фильеры, в результате чего раствору придается форма капилляра. Во внутреннюю полость трубки из полимерного раствора подают внутренний коагулянт (ВК), который вызывает переход однофазного полимерного раствора в двухфазный раствор, состоящий из двух взаимно диспергированных жидких фаз (так называемый «распад жидкость-жидкость»). При прохождении ПР через воздушный зазор (ВЗ) образуется система, в которой в результате частичного испарения растворителя на границе ПР - воздух повышается концентрация полимера, инициируя образование селективного слоя. После воздушного зазора полое волокно попадает в коагуляционную ванну, где из-за диффузии коагулянта в волокно и растворителя из волокна образуется первичный гель и происходит «фиксация» структуры. Поскольку гель представляет собой трехмерную молекулярную сетку, где полимер - сплошная фаза, то после удаления из него всех низкомолекулярных компонентов образуется однородная пористая структура - подложка для селективного слоя. Весь этот процесс носит название «сухо-мокрого» формования и применяется для получения асимметричных мембран.

Теоретические аспекты процессов разделения, очистки и концентрирования газов являются широко известными (см. например Хванг С.-Т., Каммермейер К., «Мембранные процессы разделения», пер. с англ., М., 1981).

Осуществление изобретения.

Для приготовления формовочного раствора берут навеску полимера, смешивают с растворителем, добавляют нерастворитель и тщательно перемешивают в термостатируемых условиях. Растворитель и нерастворитель подбирают так, чтобы они взаимно растворялись друг в друге. Приготовленный раствор направляют насосом 2 в фильеру 4 через канал 9. Насос 1 подает по каналу 8 в фильеру 4 внутренний коагулянт, соответствующий по своим свойствам нерастворителю. Формовочный раствор и внутренний коагулянт встречаются на выходе из фильеры 11, и таким образом образуется полое волокно. Далее волокно через зазор, образуемый между выходом из фильеры и коагуляционной ванной, попадает в коагуляцонную ванну 5, наполненную нерастворителем. В случае когда между фильерой и коагуляционной ванной находится воздух, говорят о воздушном зазоре. В случае когда необходимо избегать контакта с воздушной атмосферой, можно направлять полое волокно непосредственно в ванну с коагулянтом или подавать на внешнюю сторону волокна насосом 3 по каналу 10 внешний коагулянт. Полое волокно подхватывают вращающиеся ролики и направляют в отмывочную ванну 6 с нерастворителем, откуда волокно попадает на намоточную бобину 7, являющуюся по совместительству создающим натяжение роликом. После окончания формовки волокно снимают с намоточной бобины 7, высушивают от жидкостей, попавших в процессе формовки в волокно: растворитель, нерастворитель, внешний и внутренний коагулянты, жидкость из коагуляционной или промывочной ванны.

В результате получают половолоконную мембрану с внешним диаметром волокон от 90 до 2000 мкм, внутренним диаметром от 30 до 1800 мкм, толщиной стенки от 30 до 985 мкм, объемной пористостью от 30 до 80%, которая обладает анизотропной структурой стенки волокна.

Проведенные исследования показали, что полученная мембрана является эффективной для разделения, очистки и концентрирования смесей газов, содержащих гелий, водород, сероводород, меркаптаны, углекислый газ и/или углеводороды, при этом она сохраняет свою работоспособность под избыточным давлением газа до 120 атм в температурном диапазоне до 80°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| ПОЛОВОЛОКОННАЯ МЕМБРАНА | 2011 |

|

RU2569590C2 |

| Способ получения мембраны из полисульфона для фильтрации водных сред | 2022 |

|

RU2808876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ВОЛОКНА НА ОСНОВЕ ПОЛИАМИДОИМИДА И ПОЛОЕ ВОЛОКНО | 2012 |

|

RU2510435C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ПОРИСТОЙ ПОЛОВОЛОКОННОЙ МЕМБРАНЫ | 2024 |

|

RU2836431C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| Способ производства газоразделительных половолоконных мембран | 2024 |

|

RU2835433C1 |

| ПОРИСТАЯ МЕМБРАНА | 2020 |

|

RU2797112C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

Изобретение относится к технологии получения полых волокон на основе полимеров, а также к мембранам, полученным из таких полых волокон, которые могут использоваться в газоразделительных устройствах для разделения, очистки и концентрирования смесей газов, в частности, содержащих гелий, водород, сероводород, меркаптаны, углекислый газ и/или углеводороды. Мембрана половолоконная получена путем пропускания формовочного раствора, содержащего от 21 до 35 мас. % полиэфиримида, от 40 до 65 мас. % растворителя и от 1 до 25 мас % нерастворителя, через фильеру с одновременной подачей во внутреннюю полость мембраны внутреннего коагулянта для придания формы полому волокну, а на внешнюю поверхность - внешнего коагулянта. Мембрану пропускают через ванну с коагулянтом и отмывочную ванну, после чего мембрану наматывают на приемное колесо, вращающееся с линейной скоростью приема волокна от 3 до 60 м/мин, затем высушивают и получают половолоконную мембрану с анизотропной структурой волокна с внешним диаметром от 90 до 800 мкм, внутренним диаметром волокна от 30 до 400 мкм, толщиной стенки от 30 до 385 мкм, объемной пористостью от 30 до 80%. Половолоконная мембрана выполнена с возможностью работы при давлении газа до 120 атм и температуре до 80°С. Изобретение позволяет получить половолоконную мембрану с увеличенной прочностью. 2 з.п. ф-лы, 3 ил.

1. Мембрана половолоконная для разделения, очистки и концентрирования смесей газов, содержащих гелий, водород, сероводород, меркаптаны, углекислый газ и/или углеводороды, характеризующаяся тем, что материал половолоконной мембраны представляет собой полиэфиримид, при этом мембрана получена путем пропускания формовочного раствора, содержащего от 21 до 35 мас. % полиэфиримида, от 40 до 65 мас. % растворителя и от 1 до 25 мас % нерастворителя, через фильеру с одновременной подачей во внутреннюю полость мембраны внутреннего коагулянта для придания формы полому волокну, а на внешнюю поверхность - внешнего коагулянта, затем мембрану пропускают через ванну с коагулянтом и отмывочную ванну, после чего мембрану наматывают на приемное колесо, вращающееся с линейной скоростью приема волокна от 3 до 60 м/мин, затем высушивают и получают половолоконную мембрану с анизотропной структурой волокна с внешним диаметром от 90 до 800 мкм, внутренним диаметром волокна от 30 до 400 мкм, толщиной стенки от 30 до 385 мкм, объемной пористостью от 30 до 80%, при этом половолоконная мембрана выполнена с возможностью работы при давлении газа до 120 атм и температуре до 80°С.

2. Мембрана по п. 1, в которой формовочный раствор может дополнительно содержать до 50 мас. % целевых добавок.

3. Мембрана по п. 1 или 2, в которой перед пропусканием волокна через ванну с коагулянтом его пропускают через воздушный зазор высотой до 900 мм.

| US 4268279 A1, 19.05.1981 | |||

| WO 2011108929 A2, 09.09.2011 | |||

| АСИММЕТРИЧНАЯ ПОЛУПРОНИЦАЕМАЯ МЕМБРАНА ДЛЯ РАЗДЕЛЕНИЯ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2040961C1 |

| US 5833896 A1, 10.11.1998 | |||

| US 20150020685 A1, 22.01.2015. | |||

Авторы

Даты

2018-04-25—Публикация

2017-03-13—Подача