Область техники, к которой относится изобретение

Изобретение относится к способам мокрого прядения с сухой струей, более точно к способу производства газоразделительных половолоконных мембран. Изобретение может быть использовано для производства газоразделительных половолоконных мембран, применяемых для разделения широкого спектра газов, для выделения водорода, удаления сероводорода, контроля точки росы природного и попутного газа по воде и высшим углеводородам, извлечения и рекуперации мономеров в процессах полимеризации.

Уровень техники

Из уровня техники известен способ изготовления мембран из полого волокна из поливинилиденфторида, описанный в CN 106731897 A, 31.05.2017 или CN 206500037 U, 19.09.2017, и предусматривающий: предварительное перемешивание смеси из полимера, растворителя, порообразователя и не растворителя; далее полученную смесь дегазируют, нагревают и окончательно перемешивают; далее полученный раствор поступает на насос, откуда подается в расположенную над поверхностью коагулянта фильеру, также на фильеру при помощи насоса подается коагулянт; после прохождения зазора между фильерой и поверхностью коагулянта, в котором контролируют температуру и влажность газа, волокно попадает в ванну с коагулянтом; далее, при помощи роликов волокно помещают в промывочную ванну; далее волокно высушивают на воздухе и наматывают на барабан.

Упомянутый способ позволяет получать мембраны с минимальным размером пор 25 нм, кроме того, упомянутый способ имеет высокие энергозатраты и затраты ресурсов для обеспечения температуры и влажности в зазоре между фильерой и поверхностью коагулянта, а также применения газа (азота) в качестве среды упомянутого зазора.

Раскрытие сущности изобретения

Задачей изобретения является устранение недостатков известного уровня техники, а технический результат изобретения заключается в создании способа производства газоразделительных половолоконных мембран с толщиной покрытия до 500 нм и размером пор до 10 нм, также позволяющего исключить энергозатраты и затраты ресурсов для обеспечения температуры и влажности газа в зазоре между фильерой и поверхностью коагуляционного раствора.

Упомянутый технический результат достигается за счет способа производства газоразделительных половолоконных мембран, который предусматривает следующие операции:

в смесительную емкость загружают от 25 до 30 массовых процента полисульфона, от 12,5 до 15 массовых процента поливинилпирролидона, при этом соотношение массовой доли поливинилпирролидона и массовой доли полисульфона составляет 1/2, и остальное N-метилпирролидон,

в смесительной емкости смесь подогревают до температуры 85-95°С и перемешивают в течение 6,5-7,5 часов,

далее, смесь перекачивают насосом в дегазатор, где ее дегазируют вакуумным насосом при давлении -0,99 бар и перемешивают в течение

14-16 часов, доводя до гомогенного состояния, при этом раствор полимера остывает до температуры 24-25°С,

далее, раствор полимера поступает в шестеренчатый насос с шевронным зубчатым зацеплением, откуда со скоростью 25-30 мл в минуту при температуре 24-25°С подается в расположенную над поверхностью коагуляционного раствора фильеру,

диаметр внутреннего отверстия фильеры составляет 500-600 мкм, а диаметр наружного отверстия фильеры в 1,5-2 раза больше, чем диаметр внутреннего,

также при температуре 24-25°С и со скоростью 13-15 мл в минуту на фильеру при помощи насоса подается, предварительно дегазированный в течение не менее 30 минут, коагуляционный раствор, содержащий от 45 до 60 массовых процента N-метилпирролидона, и остальное дистиллированная вода,

на выходе из фильеры формируется структура волокна в виде полого цилиндра, наружная часть которого состоит из раствора полимера, а внутренняя часть состоит из коагуляционного раствора,

после прохождения воздушного зазора между фильерой и поверхностью коагуляционного раствора, волокно попадает в ванну с коагуляционным раствором,

далее, волокно вытягивают со скорости 3-5 метров в минуту при помощи ролика с регулируемой скоростью вращения,

далее, волокно помещают в промывочную ванну с водой, где при помощи множества роликов увеличивают проходимое расстояние и время промывки, по меньшей мере, вдвое, относительно времени и расстояния в ванне с коагуляционным раствором,

далее, волокно помещают в ванну с раствором, состоящим из одного массового процента поливинилтриметилсилана, и остальное толуол,

далее, волокно высушивают на воздухе и наматывают на барабан.

Необходимо отметит, что в рамках описанного способа доля полисульфона составляет от 25 до 30 массовых процента, а доля поливинилпирролидона от 12,5 до 15 массовых процента, при этом соотношение массовой доли поливинилпирролидона и массовой доли полисульфона составляет 1/2, и остальное N-метилпирролидон, а готовый раствор полимера подается в фильеру при температуре 24-25°С, таким образом, может быть снижена склонность к повреждению наружного слоя при прохождении зазора между фильерой и поверхностью коагуляционного раствора, соответственно, становится возможно отказаться от контроля параметров газа в зазоре, в свою очередь, прохождение волокном ванны с раствором, состоящим из одного массового процента поливинилтриметилсилана, и остальное толуол, а также дальнейшее высушивание на воздухе позволяет образовать на наружной поверхности волокна слой покрытия толщиной до 500 нм и размером пор до 10 нм.

Краткое описание чертежей

Изобретение поясняется следующими графическими материалами.

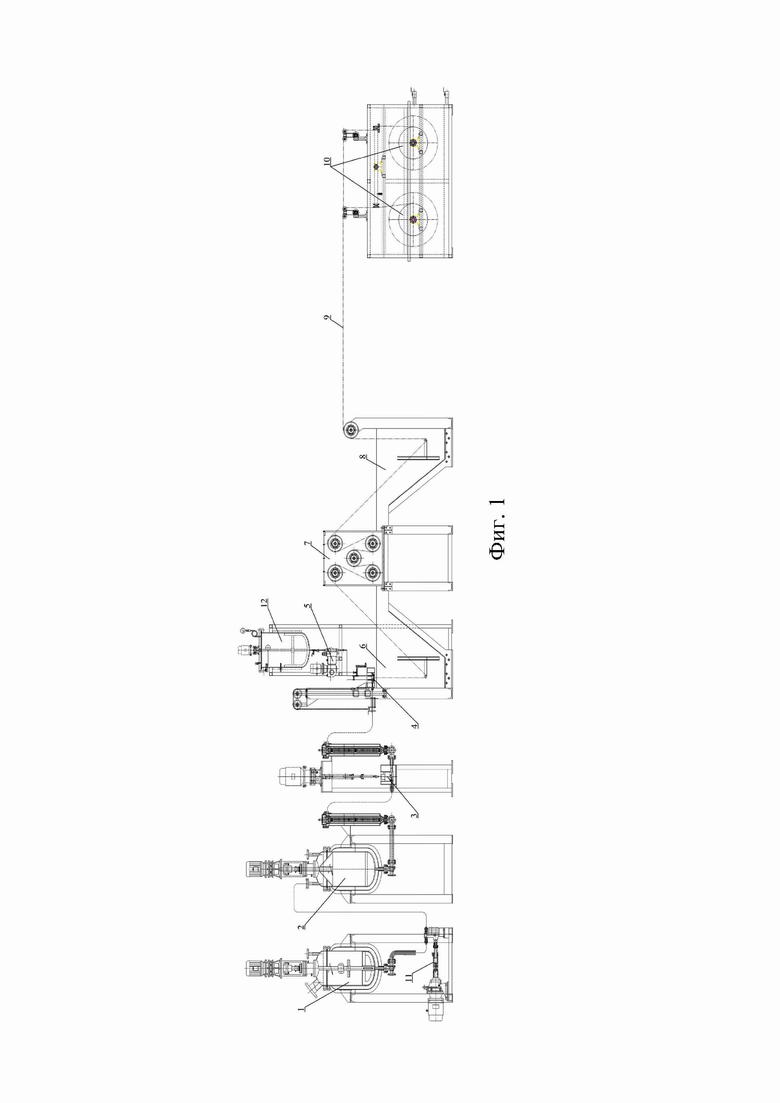

Фиг. 1. Линия для производства газоразделительных половолоконных мембран.

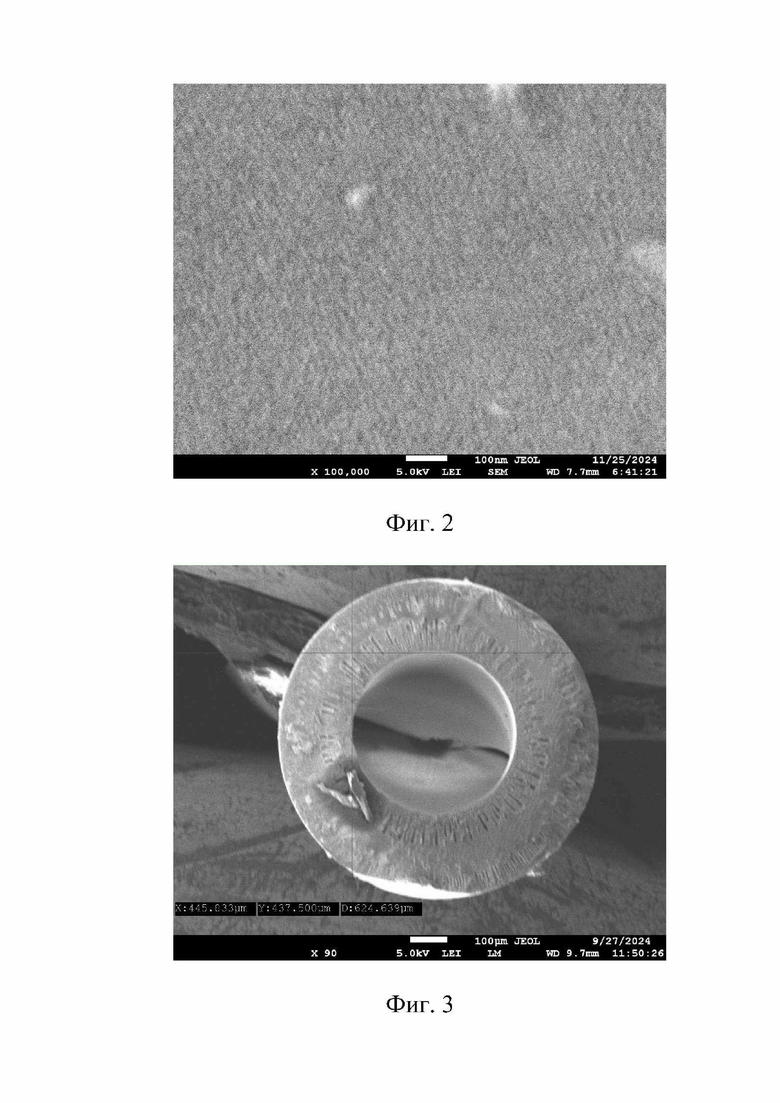

Фиг. 2. Внешняя сторона полого волокна из полисульфона.

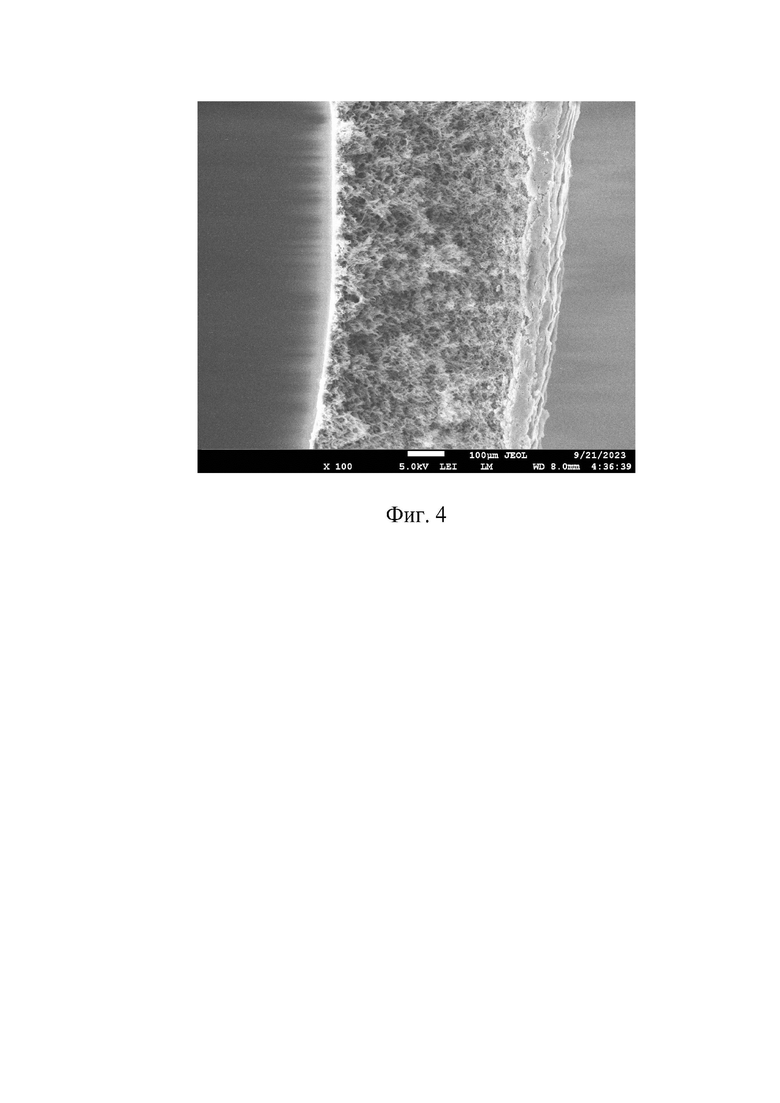

Фиг. 3. Срез полого волокна из полисульфона.

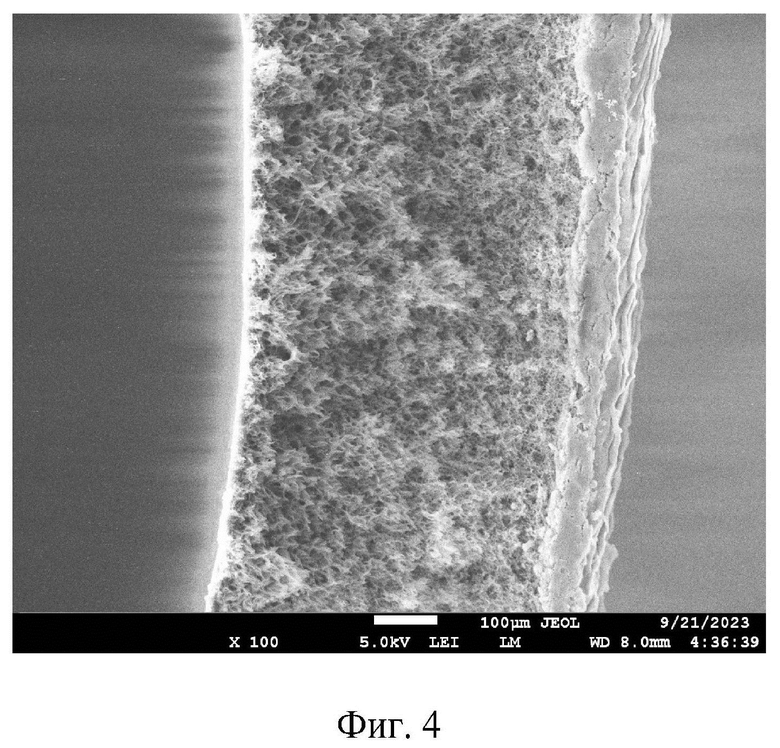

Фиг. 4. Срез стенки полого волокна из полисульфона.

Осуществление изобретения

Способ производства газоразделительных половолоконных мембран осуществляется следующим образом (см. фиг. 1).

Регулируют высоту фильеры (4) над поверхностью коагуляционного раствора (см. поз. 6).

В смесительную емкость (1) загружают от 25 до 30 массовых процента полисульфона, от 12,5 до 15 массовых процента поливинилпирролидона, при этом соотношение массовой доли поливинилпирролидона и массовой доли полисульфона составляет 1/2, и остальное N-метилпирролидон.

В смесительной емкости (1) смесь подогревают до температуры 85-95°С и перемешивают в течение 6,5-7,5 часов.

Далее, смесь перекачивают насосом (11) в дегазатор (2), где ее дегазируют вакуумным насосом при давлении -0,99 бар и перемешивают в течение 14-16 часов, доводя до гомогенного состояния, при этом раствор полимера остывает до температуры 24-25°С.

Предварительное перемешивание в смесительной емкости (1) осуществляют лопаточной или рамной мешалкой с электроприводом, а перемешивание в дегазаторе (2) осуществляют рамной или шнековой мешалкой также с электроприводом.

Далее, раствор полимера поступает в шестеренчатый насос (3) с шевронным зубчатым зацеплением, откуда со скоростью 25-30 мл в минуту при температуре 24-25°С подается в расположенную над поверхностью коагуляционного раствора фильеру (4).

Диаметр внутреннего отверстия фильеры (4) составляет 500-600 мкм, а диаметр наружного отверстия фильеры (4) в 1,5-2 раза больше, чем диаметр внутреннего.

Также при температуре 24-25°С и со скоростью 13-15 мл в минуту на фильеру при помощи насоса подается, предварительно дегазированный в течение не менее 30 минут, коагуляционный раствор (см. поз. 5 и 12), содержащий от 45 до 60 массовых процента N-метилпирролидона, и остальное дистиллированная вода.

На выходе из фильеры (4) формируется структура волокна в виде полого цилиндра, наружная часть которого состоит из раствора полимера, а внутренняя часть состоит из коагуляционного раствора.

Волокно в виде полого цилиндра проходит воздушный зазор между фильерой (4) и коагуляционной ванной (6), попадая в коагуляционную ванну (6).

Далее, после коагуляционной ванны (6) волокно вытягивают со скорости 3-5 метров в минуту при помощи ролика с регулируемой скоростью вращения (толщина стенки до 250 мкм).

Далее, волокно помещают в промывочную ванну (7) с водой, где при помощи множества роликов увеличивают проходимое расстояние и время промывки, по меньшей мере, вдвое, относительно времени и расстояния в ванне с коагуляционным раствором.

Далее, волокно помещают в ванну (8) с раствором, состоящим из одного массового процента поливинилтриметилсилана, и остальное толуол.

Далее, волокно высушивают на воздухе (9) и наматывают на барабан (10), с которого оно срезается для дальнейшей промывки, сушки и упаковки в мембранный модуль либо намотанное на барабан волокно хранится на барабане.

Необходимо отметить, при прохождении ванны с раствором, состоящим из одного массового процента поливинилтриметилсилана, и остальное толуол, а также дальнейшем высушивании на воздухе на поверхности волокна образуется селективный слой с размером пор менее

10 нм и толщиной 0,25-0,5 мкм (время нахождения в ванной задает толщину покрытия).

Микроскопическим исследованиям подвергались полые волокна газоразделительных мембран, полученных в следующих частных случаях реализации способа производства газоразделительных половолоконных мембран.

В смесительную емкость загружают: полисульфон в количестве 15 кг (25%), поливинилпирролидон в количестве 7,5 кг (12,5%) и N-метилпирролидон в количестве 37,5 кг (62,5%).

Полученную смесь нагревают до температуры 90°С и перемешивают в течение 7 часов.

Затем полученную смесь перекачивают в дегазатор и вакуумируют при давлении -0,99 бар и перемешивают в течение 15 ч. По прошествии 15 ч раствор остывает до 25°С.

Полученный полимерный раствор подают через фильтр в блок фильер со скоростью 30 мл в минуту при температуре 25°С.

Коагуляционный раствор через фильтр подается на блок фильер со скоростью 15 мл в минуту при температуре 25°С.

Диаметр внутреннего отверстия фильеры составляет 550 мкм, а диаметр наружного отверстия фильеры в 1000 мкм.

Коагуляционный раствор готовят путем смешения 10 кг N-метилпирролидона и 12 кг дистиллированной воды в баке для внутреннего коагулянта. После смешения полученный раствор дегазируют в течение 30 минут.

Полимерный раствор, выходя из фильеры смешивается с внутренним коагулянтом и формируется в полое волокно, после чего пройдя воздушный зазор попадает в коагуляционную ванну, где происходит последующая фазовая инверсия.

Пройдя через коагуляционную ванну с последующим вытягиванием со скоростью 4 метра в минуту и далее по системе роликов в промывочную ванну с водой, полое волокно попадает в ванну наполненную 1%-ным (мас.) раствором поливинилтриметилсилана, растворенного в толуоле, в которой на поверхности волокна образуется селективный слой. Затем волокно проходит сушку и наматывается на катушку с двумя фланцами. После заполнения катушки, полое волокно извлекают.

В следующем частном случае реализации способа производства газоразделительных половолоконных мембран, в смесительную емкость загружают полисульфон в количестве 18 кг (30%), поливинилпирролидон в количестве 9 кг (15%) и N-метилпирролидон в количестве 33 кг (55%).

Полученную смесь нагревают до температуры 90°С и перемешивают в течение 7 часов.

Затем полученную смесь перекачивают в дегазатор и вакуумируют при давлении -0,99 бар и перемешивают в течение 15 ч. По прошествии 15 ч раствор остывает до 25°С.

Полученный полимерный раствор подают через фильтр в блок фильер со скоростью 25 мл в минуту при температуре 25°С.

Коагуляционный раствор через фильтр подается на блок фильер со скоростью 13 мл в минуту при температуре 25°С.

Диаметр внутреннего отверстия фильеры составляет 550 мкм, а диаметр наружного отверстия фильеры в 1000 мкм.

Коагуляционный раствор готовят путем смешения 15 кг N-метилпирролидона и 12 кг дистиллированной воды в баке для внутреннего коагулянта. После смешения полученный раствор дегазируют в течение 30 минут.

Полимерный раствор, выходя из фильеры смешивается с внутренним коагулянтом и формируется в полое волокно, после чего пройдя воздушный зазор попадает в коагуляционную ванну, где происходит последующая фазовая инверсия.

Пройдя через коагуляционную ванну с последующим вытягиванием со скоростью 4 метра в минуту и далее по системе роликов в промывочную ванну с водой, полое волокно попадает в ванну наполненную 1%-ным (мас.) раствором поливинилтриметилсилана, растворенного в толуоле, в которой на поверхности волокна образуется селективный слой. Затем волокно проходит сушку и наматывается на катушку с двумя фланцами. После заполнения катушки, полое волокно извлекают.

На фиг. 2 проиллюстрирована внешняя сторона полого волокна из полисульфона, неоднородсти и поры имеют размер менее 10 нм.

На фиг. 3 проиллюстрирован срез полого волокна из полисульфона, толщиной стенки 200 мкм и градиентом ассиметричности размера пор.

На фиг. 4 проиллюстрирован срез стенки полого волокна из полисульфона, асимметричная структура распределения размера пор, внешний селективный слой толщиной менее 500 нм (селективный слой потрескался из-за охлаждения образца жидким азотом).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мембраны из полисульфона для фильтрации водных сред | 2022 |

|

RU2808876C1 |

| Половолоконная композитная газоразделительнгая мембрана и способ ее получения | 2017 |

|

RU2655140C1 |

| Устройство для производства газоразделительных половолоконных мембран | 2024 |

|

RU2834514C1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2017 |

|

RU2652212C1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| Способ повышения химической и механической устойчивости газоразделительной полимерной половолоконной мембраны | 2016 |

|

RU2622773C1 |

| ПОЛОВОЛОКОННЫЙ МЕМБРАННЫЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2663747C2 |

| СПОСОБ ФОРМОВАНИЯ АСИММЕТРИЧНЫХ ГАЗОРАЗДЕЛИТЕЛЬНЫХ И ПЕРВАПОРАЦИОННЫХ МЕМБРАН В ВИДЕ ПОЛЫХ ВОЛОКОН | 1997 |

|

RU2140812C1 |

Изобретение относится к способам мокрого прядения и может быть использовано для производства газоразделительных половолоконных мембран. Способ производства газоразделительных половолоконных мембран включает загрузку в смесительную емкость 25-30 мас.% полисульфона, 12,5-15 мас.% поливинилпирролидона, при этом соотношение массовых долей поливинилпирролидона и полисульфона составляет 1/2, и остальное N-метилпирролидон. Смесь подогревают до температуры 85-95°С, после чего дегазируют и продолжают перемешивание до гомогенного состояния, при этом раствор полимера остывает до температуры 24-25°С. Полученный раствор полимера подается в фильеру, а на фильеру подается коагуляционный раствор, содержащий 45-60 мас.% N-метилпирролидона в дистиллированной воде. После прохождения воздушного зазора между фильерой и поверхностью коагуляционного раствора волокно попадает в ванну с коагуляционным раствором, затем волокно вытягивают и помещают в промывочную ванну. После промывки волокно помещают в ванну с раствором, состоящим из 1 мас.% поливинилтриметилсилана в толуоле. Полученное волокно высушивают на воздухе и наматывают на барабан. Изобретение обеспечивает снижение энерго- и ресурсозатрат при получении газоразделительных половолоконных мембран с толщиной покрытия до 500 нм и размером пор до 10 нм. 4 ил., 2 пр.

Способ производства газоразделительных половолоконных мембран, предусматривающий следующие операции:

в смесительную емкость загружают от 25 до 30 массовых процента полисульфона, от 12,5 до 15 массовых процента поливинилпирролидона, при этом соотношение массовой доли поливинилпирролидона и массовой доли полисульфона составляет 1/2, и остальное N-метилпирролидон,

в смесительной емкости смесь подогревают до температуры 85-95°С и перемешивают в течение 6,5-7,5 часов,

далее смесь перекачивают насосом в дегазатор, где ее дегазируют вакуумным насосом при давлении -0,99 бар и перемешивают в течение 14-16 часов, доводя до гомогенного состояния, при этом раствор полимера остывает до температуры 24-25°С,

далее раствор полимера поступает в шестеренчатый насос с шевронным зубчатым зацеплением, откуда со скоростью 25-30 мл в минуту при температуре 24-25°С подается в расположенную над поверхностью коагуляционного раствора фильеру,

диаметр внутреннего отверстия фильеры составляет 500-600 мкм, а диаметр наружного отверстия фильеры в 1,5-2 раза больше, чем диаметр внутреннего,

также при температуре 24-25°С и со скоростью 13-15 мл в минуту на фильеру при помощи насоса подается, предварительно дегазированный в течение не менее 30 минут, коагуляционный раствор, содержащий от 45 до 60 массовых процента N-метилпирролидона и остальное дистиллированная вода,

на выходе из фильеры формируется структура волокна в виде полого цилиндра, наружная часть которого состоит из раствора полимера, а внутренняя часть состоит из коагуляционного раствора,

после прохождения воздушного зазора между фильерой и поверхностью коагуляционного раствора волокно попадает в ванну с коагуляционным раствором,

далее волокно вытягивают со скоростью 3-5 метров в минуту при помощи ролика с регулируемой скоростью вращения,

далее волокно помещают в промывочную ванну с водой, где при помощи множества роликов увеличивают проходимое расстояние и время промывки по меньшей мере в двое, относительно времени и расстояния в ванне с коагуляционным раствором,

далее волокно помещают в ванну с раствором, состоящим из одного массового процента поливинилтриметилсилана и остальное толуол,

далее волокно высушивают на воздухе и наматывают на барабан.

| Половолоконная композитная газоразделительнгая мембрана и способ ее получения | 2017 |

|

RU2655140C1 |

| Диализная мембрана и способ её изготовления | 2017 |

|

RU2731396C2 |

| RU 2803126 C2, 06.09.2023 | |||

| СПОСОБ ЗАДЕЛКИ СУЧКОВ В ДОСКАХ | 1934 |

|

SU38775A1 |

| CN 206500037 U, 19.09.2017 | |||

| WO 2016052567 A1, 07.04.2016 | |||

| CN 106731897 A, 31.05.2017. | |||

Авторы

Даты

2025-02-25—Публикация

2024-12-26—Подача