Изобретение относится к области ультразвукового (УЗ) неразрушающего контроля железнодорожных рельсов. Способ может быть использован для обнаружения и оценки поверхностных микротрещин на рабочей выкружке головки рельса.

Проблема поверхностных микротрещин на головке рельса рассмотрена в [1]. Причиной возникновения поверхностных микротрещин на поверхности головки рельса являются усталостные напряжения из-за чрезмерного давления колеса на нее. Очевидно, что такие повреждения возникают на поверхности катания и на рабочей выкружке головки рельса. Дефект начинает развиваться с микротрещин, которые могут быть устранены шлифовкой. Под воздействием нагрузок, влаги и других воздействий глубина микротрещин возрастает. На ранних стадиях развития микротрещины могут быть ликвидированы путем шлифовки рельса, предотвращая серьезные последствия. Развитие микротрещин в конечном итоге приводит к возникновению обширной поперечной трещины головки. Таким образом, раннее обнаружение микротрещин на рабочей выкружке головки рельса является актуальной задачей.

В [1] перечислены возможные способы поиска микротрещин в головке рельса, в частности вихретоковый метод, который считается более пригодным для менее, а УЗ-для более глубоких микротрещин. Авторы данного изобретения предлагают вариант решения задачи поиска микротрещин на любой стадии развития УЗ методом.

Известен способ УЗ обнаружения микротрещин на головке рельса [2], заключающийся в вихретоковом зондировании головки рельса с целью обнаружения поверхностных микротрещин на ней. Такие способы и приборы могут обнаруживать дефекты путем возбуждения вихревых токов в контролируемом изделии. Величина этих токов зависит от частоты возбуждающего тока, электропроводности и магнитной проницаемости материала изделия, относительного расположения катушки и детали, а также от наличия на поверхности дефектов типа нарушения сплошности.

Недостатком данного способа является низкая достоверность обнаружения дефектов и высокая стоимость аппаратуры. Низкая достоверность связана с тем, что вихретоковыми методами трудно определить степень дефектности изделия, поскольку множество мелких дефектов и один большой могут обладать схожими свойствами, кроме того, эти методы имеют проблемы с выдерживанием требуемых зазоров между зондом и рельсом. Стоимость вихретоковых приборов дефектоскопов оказывается на порядок выше УЗ, что также затрудняет широкое применение вихретоковых методов для решения поставленной задачи.

Известны способы обнаружения дефектов в головке рельса [3], [4], [5], [6], [7], заключающиеся в том, что на поверхности катания рельса устанавливают электроакустические преобразователи (ЭАП), направленные на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего, перемещая ЭАП вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне и делают заключение о наличии и степени развития дефектов.

Принцип действия данных способов заключается в том, что УЗ зондирующие сигналы, излученные с поверхности катания рельса, отражаясь от внутренних поверхностей головки рельса, вновь пересекают головку, образуя линии (схему) зондирования. При наличии дефекта, не параллельного линии зондирования, УЗ сигнал в той или иной степени отражается от него и возвращается к излучающим-приемным ЭАП. Принятый сигнал анализируется и делается вывод о наличии дефекта. Такая схема позволяет обнаруживать дефекты разной ориентации, а перемещение ЭАП вдоль рельса - по всей его длине.

Недостатком этих способов является их плохая пригодность для решения задачи обнаружения микротрещин на рабочей выкружке головки рельса. Этот недостаток связан с тем, что указанные в способах заявленные углы ввода УЗ зондирующих сигналов не гарантируют их попадание в выкружки головки рельса. Кроме того, размеры микротрещины на рабочей выкружке головки рельса малы, как и амплитуды сигналов, отраженных от них, что не позволяет обнаруживать их в обычных режимах зондирования.

Наиболее близким к заявляемому является способ УЗ обнаружения дефектов в головке рельса [8], заключающийся в том, что на поверхности катания рельса устанавливают два электроакустических преобразователя (ЭАП), направленные на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего, перемещая электроакустические преобразователи вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне, и делают заключение о наличии и степени развития «oval flaws» - овальных дефектов, т.е. поперечных трещин в головке рельса, классифицируемых в России как дефекты с кодами 20.1-2, 21.1-2, 27.1-2 [9]. Направления излучения УЗ колебаний в способе [9] выбирают под углами α1=10°-25° от продольной оси рельса по горизонтали и α2=60°-80° вглубь рельса от вертикали.

Недостаток этого способа - плохая пригодность для решения задачи обнаружения микротрещин на рабочей выкружке головки рельса. Этот недостаток связан с тем, что данный способ зондирования обеспечивает попадание линий зондирования в рабочую выкружку головки рельса лишь в частном случае, [8], Фиг.7. Кроме того, микротрещины на рабочей выкружке головки рельса малы и амплитуда сигналов, отраженных от них, на порядки меньше амплитуд сигналов от поперечных (овальных) дефектов в головке рельса.

Задачей, решаемой заявляемым способом, является обнаружение и оценка степени развития микротрещин на выкружке головки рельса на разных стадиях. Решение этой задачи позволяет устранить указанные микротрещины и предотвратить их дальнейшее развитие.

Для решения этой задачи в способе ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса, заключающемся в том, что на поверхности катания рельса устанавливают два электроакустических преобразователя, направленные на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего, перемещая электроакустические преобразователи вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне, и делают заключение о наличии и степени развития дефекта, причем положение и направление излучения электроакустических преобразователей выбирают так, чтобы их ультразвуковые зондирующие сигналы после отражения от внутренних поверхностей головки рельса были направлены соответственно на рабочую и нерабочую выкружки головки рельса, временное окно приема выбирают в окрестности ожидаемого времени приема сигналов, отраженных от выкружек головки рельса, в котором увеличивают чувствительность приема электроакустических преобразователей до уровня начала приема структурных шумов металла рельса, анализ отраженных ультразвуковых сигналов и заключение о наличии и степени развития микротрещин производят на основе сравнения отраженных сигналов, принятых электроакустическими преобразователями от рабочей и нерабочей выкружек головки рельса.

Существенными отличиями заявляемого способа от прототипа являются:

Положение и направление излучения электроакустических преобразователей выбирают так, чтобы их ультразвуковые зондирующие сигналы после отражения от внутренних поверхностей головки рельса были направлены соответственно на рабочую и нерабочую выкружки головки рельса. Такой выбор положения ЭАП и схемы прозвучивания обеспечивают достижение УЗ лучами выкружек головки рельса вне зависимости от положения ЭАП на поверхности катания рельса, формы рельса (в разных сортаментах рельсов и странах боковая и нижняя часть головки рельса имеют разную форму). При износе головки рельса требуемое направление удается сохранить за счет ширины диаграммы направленности ЭАП. Указанному способу задания направлений ввода УЗ колебаний в рельс соответствуют углы излучения ЭАП α1=10°-90° от продольной оси рельса по горизонтали, а углы α2 - вглубь рельса от вертикали выбираются в зависимости от формы рельса так, чтобы зондирующие сигналы попадали в выкружку головки рельса.

В прототипе предлагается использовать углы α1=10°-25° от продольной оси рельса по горизонтали и α2=60°-80° вглубь рельса от вертикали, что позволяет обнаруживать «oval flaws» - овальные дефекты в головке рельса, но не гарантируют попадание зондирующих сигналов в выкружки головки рельса.

Временное окно приема выбирают в окрестности ожидаемого времени приема сигналов отраженных от выкружек головки рельса, в котором увеличивают чувствительность приема электроакустических преобразователей до уровня начала приема структурных шумов металла рельса. Такое решение позволяет обнаруживать микротрещины на головке рельса, т.е. дефекты на ранних стадиях развития, которые могут быть устранены.

В прототипе стремятся найти развитые овальные дефекты, у которых амплитуда отраженных сигналов достаточно высока по сравнению с сигналами от микротрещин, которые прототип не может обнаружить.

Анализ отраженных ультразвуковых сигналов и заключение о наличии и степени развития микротрещин производят на основе сравнения отраженных сигналов принятых электроакустическими преобразователями от рабочей и нерабочей выкружек. Отсутствие микротрещин на нерабочей выкружке головки позволяет использовать сигнал от нее как опорный, содержащий информацию об уровне структурных шумов металла данного рельса. Исключение из сигналов, отраженных от рабочей выкружки, структурных шумов позволяет с большей достоверностью выделять сигналы от микротрещин.

В прототипе ЭАП используются по отдельности, каждый из которых обнаруживает овальные дефекты определенной ориентации, но не микротрещины.

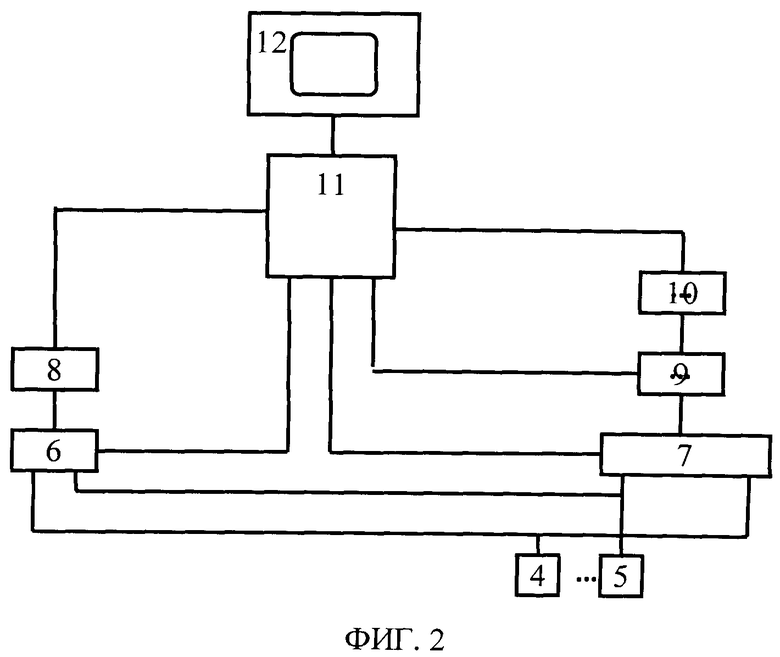

Заявляемый способ иллюстрирует следующие графические материалы, на которых стрелками обозначены направления осей излучения (приема) УЗ колебаний ЭАП:

Фиг.1 - схема прозвучивания по п.1 формулы изобретения, где:

1. головка рельса;

2. микротрещины;

3. рабочая выкружка головки рельса;

4. измерительный ЭАП;

5. опорный ЭАП.

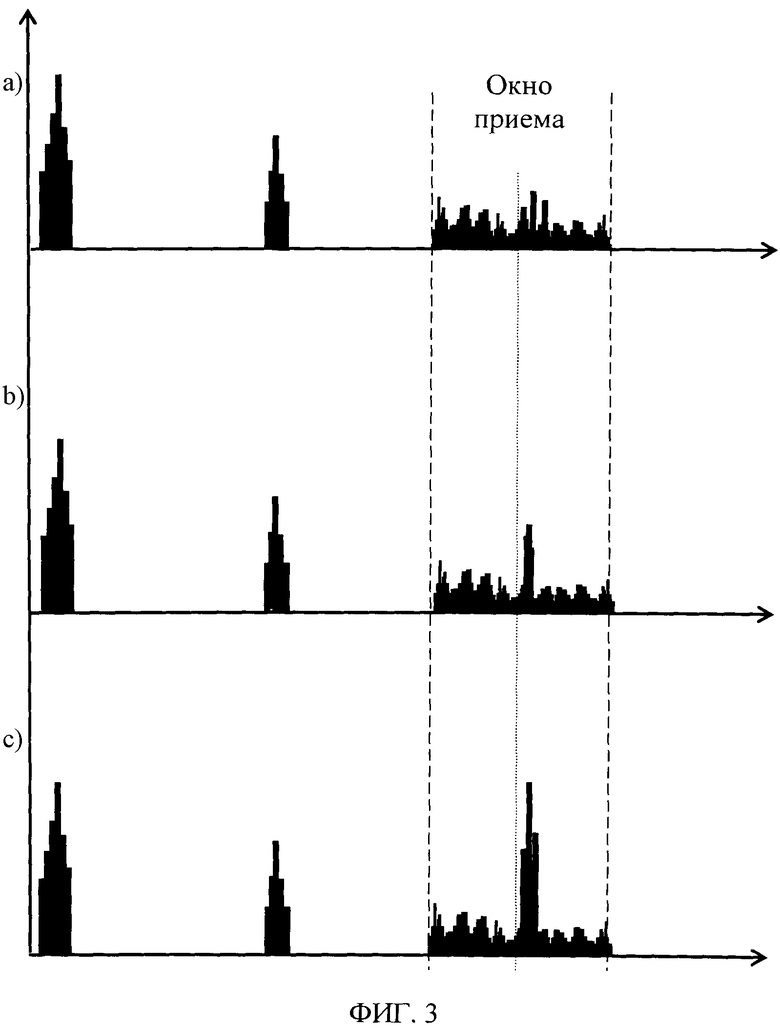

Фиг.2 - Устройство, реализующее заявляемый способ, где:

6. первый коммутатор;

7. второй коммутатор;

8. генератор УЗ зондирующих сигналов;

9. приемник-усилитель отраженного сигнала;

10. аналого-цифровой преобразователь;

11. компьютер;

12.дисплей.

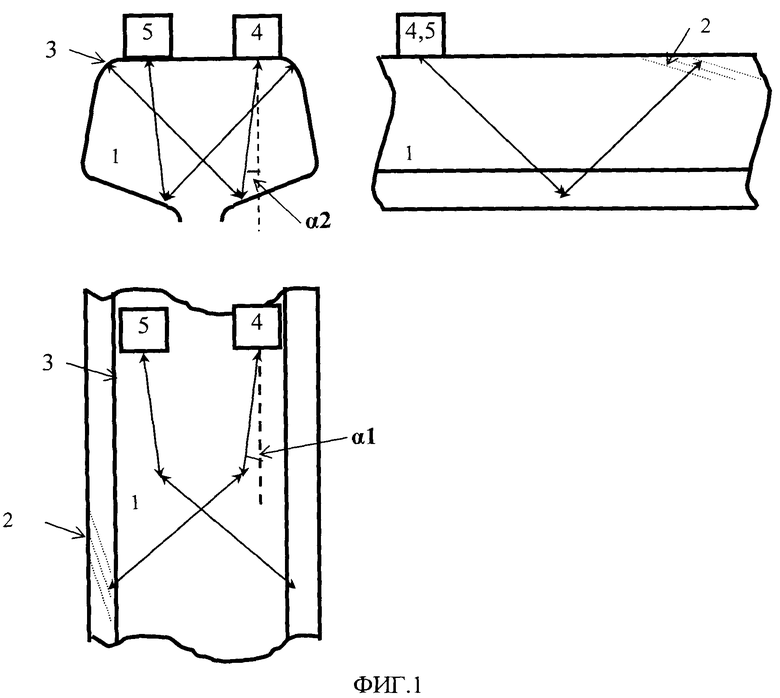

Фиг.3 -. временные диаграммы (развертка А) сигналов от рельса:

a) без микротрещин;

b) с малыми микротрещинами;

c) с большими микротрещинами.

Рассмотрим возможность реализации заявляемого способа.

Перед началом измерений. Фиг.1, исходя из геометрических размеров головки рельса 1, рассчитывают и выбирают местоположение измерительного ЭАП 4 и опорного 5 на поверхности катания рельса 1, а также углы ввода УЗ колебаний по направлению перемещения - α1, а по глубине - α2 так, чтобы после отражения от внутренних поверхностей головки нерабочей стороны рельса линия зондирования ЭАП 4 была направлена на рабочую выкружку 3 головки рельса 1, а ЭАП 5 на противоположную - нерабочую. Заметим, что заявляемый способ в зависимости от формы головки рельса допускает другие варианты зондирования, например, измерительный ЭАП 4 - подголовочная поверхность рабочей стороны головки рельса - рабочая выкружка 3 головки рельса 1. Формула изобретения допускает также зондирование с углом α1=90°, т.е. поперек головки рельса 1. ЭАП 4 и 5 имеют определенную диаграмму направленности, что позволяет охватить зондирующим сигналом всю выкружку 3 головки рельса 1.

Расчетные места установки ЭАП и углы ввода УЗ колебаний уточняют путем калибровки. Для этого установленными на рельс ЭАП 4 или 5 излучают зондирующие сигналы, которые принимают дополнительным ЭАП, установленным на соответствующих выкружках головки рельса. Нахождение точки приема максимальной амплитуды позволяет проверить и, при необходимости, скорректировать установку ЭАП 4 и 5. Измерение интервала времени от момента t=0 излучения УЗ сигналов ЭАП 4 или 5 и их приема дополнительным ЭАП позволяет оценить ожидаемое время Т распространения УЗ зондирующих сигналов от ЭАП 4 (5) до соответствующих выкружек головки рельса 1 с учетом направления излучения, свойств металла рельса 1, температуры и т.п.

Выбирают временное окно приема зондирующих сигналов, отраженных от микротрещин на рабочей выкружке головки рельса, t=(2T±τ), соответствующее времени Т распространения УЗ от ЭАП 4 (5) до соответствующих выкружек головки рельса 1 и обратно до ЭАП 4-T, где τ - возможный разброс указанного времени с учетом различных случайных параметров (смещения ЭАП от выбранного положения и ширины диаграммы их направленности, изменения температуры и т.п.). В указанном временном окне увеличивают чувствительность приема ЭАП 4 и 5 (коэффициент усиления приемников-усилителей 9) до уровня начала приема ими структурных шумов металла рельса. Отметим, что в остальном временном окне от t=0 до t=(2Т-τ) коэффициент усиления приемников-усилителей 9 может быть обычным, пригодным, например, для обнаружения «овальных дефектов», как в прототипе.

Выбирают частоту УЗ зондирования рельса 1 исходя из требований по требуемой разрешающей способности и скорости перемещения ЭАП на ручной тележке, автомотрисе или вагоне-дефектоскопе.

Производят зондирование путем излучения ЭАП 4 и 5 УЗ колебаний в головку рельса 1 и приема ими же отраженных сигналов в выбранном временном окне, перемещая электроакустические преобразователи вдоль рельса.

При отсутствии микротрещин сигналы, принятые ЭАП 4 и 5, не будут отличаться друг от друга и от обычного структурного шумового сигнала при зондировании головки рельса, Фиг.3, а), где первый всплеск - УЗ сигналы, отраженные от поверхности рельса 1. Второй всплеск УЗ сигнала связан с отражением от внутренней поверхности рельса. Теоретически такого сигнала не должно быть, однако из-за неровности поверхностей рельса и ширины диаграммы направленности ЭАП зондирующий сигнал частично возвращается к излучателю. Сравнивают сигналы, принятые ЭАП 4 и 5. При отсутствии микротрещин сигналы, принятые ЭАП 4 и 5, соответствуют шуму, Фиг.3, а). При наличии небольших микротрещин на выкружке головки рельса амплитуда УЗ сигнала, отраженного от них и принятого измерительным ЭАП 4, оказывается больше, чем у опорного ЭАП 5, Фиг.3, b). При увеличении глубины микротрещин, Фиг.3, с), амплитуда принятых сигналов у ЭАП 4 становится еще больше. Таким образом, амплитуда сигналов, отраженных от микротрещин на выкружке головки, свидетельствует об их глубине.

Выбирают частоту УЗ зондирования ЭАП исходя из требований по требуемой разрешающей способности и скорости перемещения ЭАП на ручной тележке, автомотрисе или вагоне-дефектоскопе, с заданной скоростью производят контроль всего рельсового пути.

Устройство, реализующее заявляемый способ, изображенное на Фиг.2, является обычным многоканальным УЗ дефектоскопом и содержит:

4, 5 - ЭАП, предназначенные для излучения и приема УЗ колебаний;

6 - коммутатор, предназначенный для подключения генератора УЗ зондирующих сигналов 8 к требуемому ЭАП (4 или 5),

7 - коммутатор, предназначенный для подключения ЭАП (4 или 5) к приемнику-усилителю 9 отраженных зондирующих сигналов. Коммутаторы 6 и 7 управляются компьютером 12. Коэффициент усиления приемника-усилителя 9 изменяется под управлением компьютера 11. Аналого-цифровые преобразователи 10 обеспечивают преобразование принятых сигналов в цифровой код.

Компьютер 11 синхронизирует работу всех устройств, принимает оцифрованные сигналы от ЭАП, обрабатывает их и отображает результаты на дисплее 12.

Работа устройства, реализующего заявляемый способ, Фиг.2, заключается в том, что по команде от компьютера 11 генератор 8 формирует УЗ зондирующие сигналы, которые поочередно через управляемый компьютером 11 коммутатор 6, подаются на ЭАП 4 или 5. УЗ зондирующие сигналы после отражения от соответствующих элементов головки рельса 1 вновь поступают на ЭАП 4 или 5 и через коммутатор 7, управляемый компьютером 11, - на приемник-усилитель 9. Коэффициент усиления последнего изменяется компьютером 11 в зависимости от времени и амплитуды принятых сигналов. Во временном окне приема сигналов от поверхностных микротрещин коэффициент усиления увеличивается до появления структурных шумов у ЭАП. Сигналы с усилителя преобразуются в цифровую форму аналого-цифровым преобразователем 10 и поступают в компьютер 11, где результаты измерений отображаются на дисплее 12 и обрабатываются в соответствии с приведенным выше описанием.

Таким образом, заявляемый способ может быть реализован, позволяет обнаруживать микротрещины в головке рельса и оценивать степень их развития. Обнаружение таких дефектов на ранних стадиях позволяет предотвратить катастрофические последствия на железной дороге.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Бели Я., Немеет И. Контактно-усталостные микротрещины головки рельса. Журнал ″Путь и путевое хозяйство″, №5, 2011 г.

2. Патент RU 2184960.

3. Патент RU RU 2308027.

4. Патент RU 23987.

5. Патент RU 2184374.

6. Патент RU 89235.

7. Патент RU 22330.

8. Патент US 4700574.

9. http://ждпуть.рф/docs/defrels.pdf.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2015 |

|

RU2613574C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ ПРОДОЛЬНЫХ ТРЕЩИН В ГОЛОВКЕ РЕЛЬСА | 2019 |

|

RU2712975C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| Способ комплексной диагностики рельсов | 2017 |

|

RU2642687C1 |

| СПОСОБ ОЦЕНКИ ДЕФЕКТА В ГОЛОВКЕ РЕЛЬСА | 2011 |

|

RU2466386C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| СПОСОБ ОЦЕНКИ ДЕФЕКТА В ГОЛОВКЕ РЕЛЬСА | 2007 |

|

RU2340495C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

Использование: для ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса. Сущность изобретения заключается в том, что на поверхности катания рельса устанавливают два электроакустических преобразователя, направленные на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего, перемещая электроакустические преобразователи вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне, и делают заключение о наличии и степени развития дефекта, при этом положение и направление излучения электроакустических преобразователей выбирают так, чтобы их ультразвуковые зондирующие сигналы после отражения от внутренних поверхностей головки рельса были направлены соответственно на рабочую и нерабочую выкружки головки рельса, временное окно приема сигналов от микротрещин на рабочей выкружке головки рельса выбирают в окрестности ожидаемого времени приема сигналов, отраженных от выкружек головки рельса, в котором увеличивают чувствительность приема электроакустических преобразователей до уровня начала приема структурных шумов металла рельса, анализ отраженных ультразвуковых сигналов и заключение о наличии и степени развития микротрещин производят на основе сравнения отраженных сигналов, принятых электроакустическими преобразователями от рабочей и нерабочей выкружек. Технический результат: обеспечение возможности обнаружения и оценки степени развития микротрещин на выкружке головки рельса на разных стадиях. 3 ил.

Способ ультразвукового обнаружения микротрещин на рабочей выкружке головки рельса, заключающийся в том, что на поверхности катания рельса устанавливают два электроакустических преобразователя, направленные на противоположные внутренние поверхности головки рельса, зондируют головку рельса, для чего, перемещая электроакустические преобразователи вдоль рельса, излучают зондирующие и принимают отраженные ультразвуковые сигналы, которые анализируют в выбранном временном окне, и делают заключение о наличии и степени развития дефекта, отличающийся тем, что положение и направление излучения электроакустических преобразователей выбирают так, чтобы их ультразвуковые зондирующие сигналы после отражения от внутренних поверхностей головки рельса были направлены соответственно на рабочую и нерабочую выкружки головки рельса, временное окно приема сигналов от микротрещин на рабочей выкружке головки рельса выбирают в окрестности ожидаемого времени приема сигналов, отраженных от выкружек головки рельса, в котором увеличивают чувствительность приема электроакустических преобразователей до уровня начала приема структурных шумов металла рельса, анализ отраженных ультразвуковых сигналов и заключение о наличии и степени развития микротрещин производят на основе сравнения отраженных сигналов, принятых электроакустическими преобразователями от рабочей и нерабочей выкружек.

| US 4700574A, 20.10.1987 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| WO 8203920A1, 11.11.1982 | |||

Авторы

Даты

2015-04-10—Публикация

2013-12-04—Подача