Описание изобретения

Область техники, к которой относится изобретение

Изобретение относится к области ультразвукового контроля изделий контактно-щелевым методом по плоским, выпуклым и вогнутым цилиндрическим поверхностям.

Уровень техники

Известно устройство для ориентации ультразвукового преобразователя (по авторскому свидетельству СССР № SU 1196763, G01N 29/04, с приоритетом от 07.12.1985 г.), содержащее корпус, установленные в нем ультразвуковой преобразователь, узел крепления корпуса к сканирующему механизму, опоры и локальную иммерсионную ванну. Регулировка ориентации ультразвукового преобразователя осуществляется с помощью винтов, являющихся опорами, а локальная иммерсионная ванна имеет вид гофрированной втулки.

Известно техническое решение, предназначенное для создания акустического контакта (по авторскому свидетельству СССР № 879445, G01N 29/04, с приоритетом от 07.11.1981 г.), в котором преобразователь устанавливается в корпус через промежуточный элемент – стакан (держатель), к которому прикреплена гофрированная втулка, создающая локальную ванну для контактной жидкости. Зазор между ультразвуковым преобразователем и контролируемым изделием обеспечивается опорными элементами.

Описанные устройства обладают общими недостатками: сложной настройкой зазора между ультразвуковым преобразователем и контролируемым изделием, необходимостью во избежание нарушения величины зазора постоянно создавать давление на устройство для компенсации силы упругости гофрированной втулки, наполняемой контактной жидкостью.

Известна конструкция искателя к ультразвуковому дефектоскопу (по авторскому свидетельству СССР № 655962, G01N 29/04, с приоритетом от 05.04.1979 г.), в котором положение ультразвукового преобразователя регулируется вручную, преобразователь фиксируется стопорным винтом, а стенки локальной ванны для контактной жидкости изготовлены из эластичного магнитного материала, который поджимается к контролируемому изделию за счет отталкивающего действия установленного в корпусе магнита, полюс которого совпадает с полюсом эластичного магнитного уплотнения.

Описанная конструкция обладает недостатками, к которым относятся: сложность настройки ориентации ультразвукового преобразователя и зазора относительно контролируемого изделия; налипание металлической стружки к магнитному эластичному уплотнению, его низкая износостойкость.

Известно устройство для создания акустического контакта при ультразвуковой дефектоскопии тел вращения (по авторскому свидетельству СССР № 370519, G01N 29/04, с приоритетом от 15.11.1973 г.), содержащее корпус со скользящим в направляющих протектором, на котором установлен ультразвуковой преобразователь, фиксируемый стопорным винтом; обрезиненные опорные катки, вмонтированные в корпус, являющиеся стенками стабилизирующей камеры, наполненной контактной жидкостью; локальную ванну, образованную стенками протектора и ультразвуковым преобразователем. Регулировка положения ультразвукового преобразователя осуществляется вручную, герметичность локальной ванны обеспечивается её поджатием к объекту контроля упругим сильфоном.

Описанное устройство обладает недостатками: сложной конструкцией; низкой износостойкостью опорных и герметизирующих элементов; высокой вероятностью засорения и заклинивания вращающихся элементов конструкции; невозможностью замены ультразвукового преобразователя; сложностью настройки зазора ультразвукового преобразователя относительно поверхности контролируемого изделия.

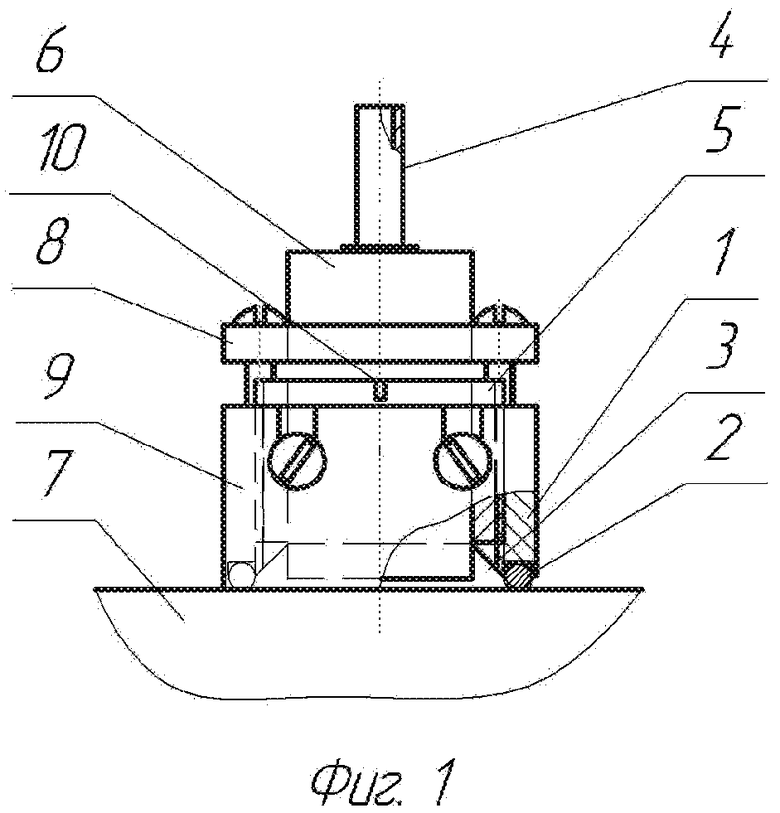

Прототипом изобретения является устройство (производства ООО «Алтес», г. Москва, http://scaruch.ultes.info/produkciya/osnastka/ustrojstva-ruchnogo-ultrazvukovogo-kontrolya/), входящее в состав устройств механизированного ультразвукового контроля (УЗК) бурильных труб УМБТ-1 и УМБТ-2, предназначенное для установки серийно выпускаемых ультразвуковых преобразователей для контактно-щелевого метода контроля, содержащее корпус с цилиндрической опорной поверхностью, локальную ванну и штуцер для подвода контактной жидкости; регулировочные шайбы для установки зазора между ультразвуковым преобразователем и контролируемым изделием; ультразвуковой преобразователь; прижимную пластину для крепления ультразвукового преобразователя к корпусу.

Основными недостатками прототипа являются:

- отсутствие возможности применения для УЗК изделий, имеющих форму поверхности, отличающуюся от формы опорной поверхности корпуса устройства;

- трудоёмкость и невысокая точность настройки зазора между ультразвуковым преобразователем и контролируемым изделием, которая ограничивается номенклатурой регулировочных шайб.

Раскрытие изобретения

Задачами предлагаемого изобретения, обеспечивающего получение технического результата, являются:

- расширение области применения устройства за счет обеспечения возможности проведения УЗК изделий контактно-щелевым методом по плоским, выпуклым и вогнутым цилиндрическим поверхностям;

- повышение точности УЗК за счет упрощения точной настройки зазора между ультразвуковым преобразователем и контролируемым изделием;

- повышение надежности устройства.

Первая задача решается за счет того, что заявленное устройство содержит корпус с опорами и локальной ванной, держатель с установленным в него ультразвуковым преобразователем, при этом на нижней поверхности корпуса имеется продольный паз, стенки которого являются опорами и одновременно боковыми стенками локальной ванны, торцевыми стенками которой являются закрепляемые на корпусе сменные планки, нижние кромки которых приближенно повторяют форму поверхности контролируемого изделия, а осевое перемещение ультразвукового преобразователя обеспечивается вращением держателя, сочленённого с корпусом резьбовым соединением.

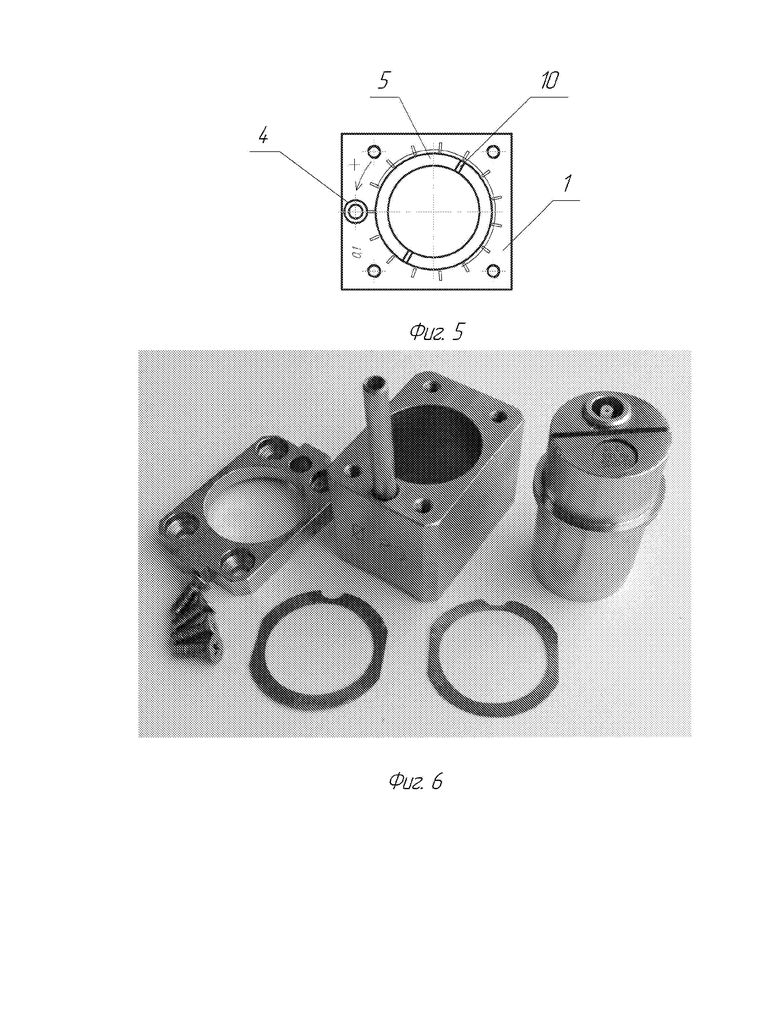

Упрощение точной настройки зазора обеспечивается благодаря перемещению ультразвукового преобразователя вдоль своей оси за счет вращения держателя, который имеет шлицы на торцевых поверхностях, а также нанесенной на верхней грани корпуса стрелки со знаком «плюс» («минус»), указывающей направление вращения держателя, соответствующее увеличению (уменьшению) зазора между ультразвуковым преобразователем и контролируемым изделием, и круговой шкалы, позволяющей при вращении держателя оценивать величину изменения упомянутого зазора по величине смещения шлица держателя относительно шкалы.

Для повышения надежности устройства опоры корпуса на нижних частях имеют износостойкие твердосплавные вставки.

Техническим результатом от использования группы решений является расширение области применения устройства за счет обеспечения возможности проведения УЗК изделий контактно-щелевым методом по плоским, выпуклым и вогнутым цилиндрическим поверхностям, а применение в качестве торцевых стенок локальной ванны планок, нижние кромки которых приближенно повторяют форму поверхности контролируемого изделия, позволяет разбить диапазон значений радиусов кривизны выпуклой и вогнутой цилиндрической поверхности на группы для того, чтобы один типоразмер планок использовать на разных изделиях, радиусы кривизны поверхности которых имеют значения в диапазоне, указанном на планке.

Повышение точности УЗК обеспечивается за счет упрощения точной настройки зазора между ультразвуковым преобразователем и контролируемым изделием с помощью набора щупов известной толщины, а также за счет возможности оценивать величину изменения упомянутого зазора по величине смещения шлица держателя относительно шкалы, имеющей цену деления, равную отношению величины шага резьбы к числу рисок шкалы.

Повышение надежности устройства обеспечивается за счет применения на нижних частях опор корпуса износостойких твердосплавных вставок, так как это позволяет исключить нарушение перпендикулярности оси ультразвукового преобразователя к поверхности контролируемого изделия, которое могло бы возникнуть при неравномерном износе опор.

Совокупность технических решений позволяет повысить достоверность контроля и дает возможность идентифицировать обнаруженные дефекты по форме (плоскостной, объемный, объемно-плоскостной) за счет возможности прозвучивания с разных ракурсов, а также используя различные схемы и методы прозвучивания материала контролируемого изделия и его сварных соединений.

Краткое описание чертежей

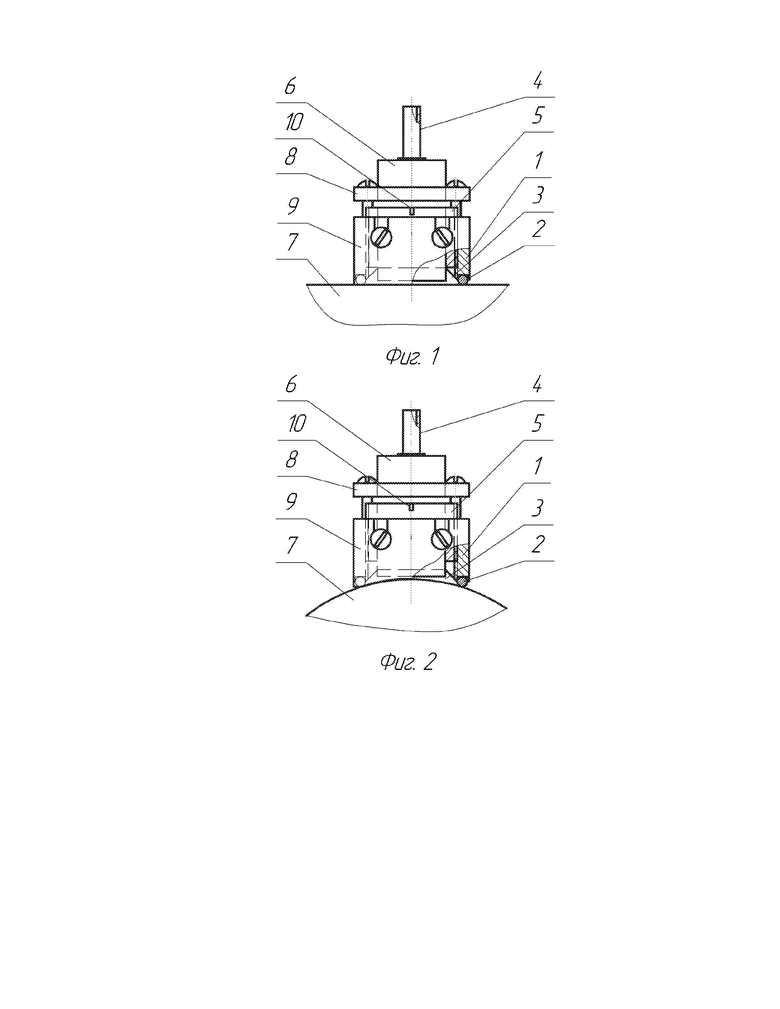

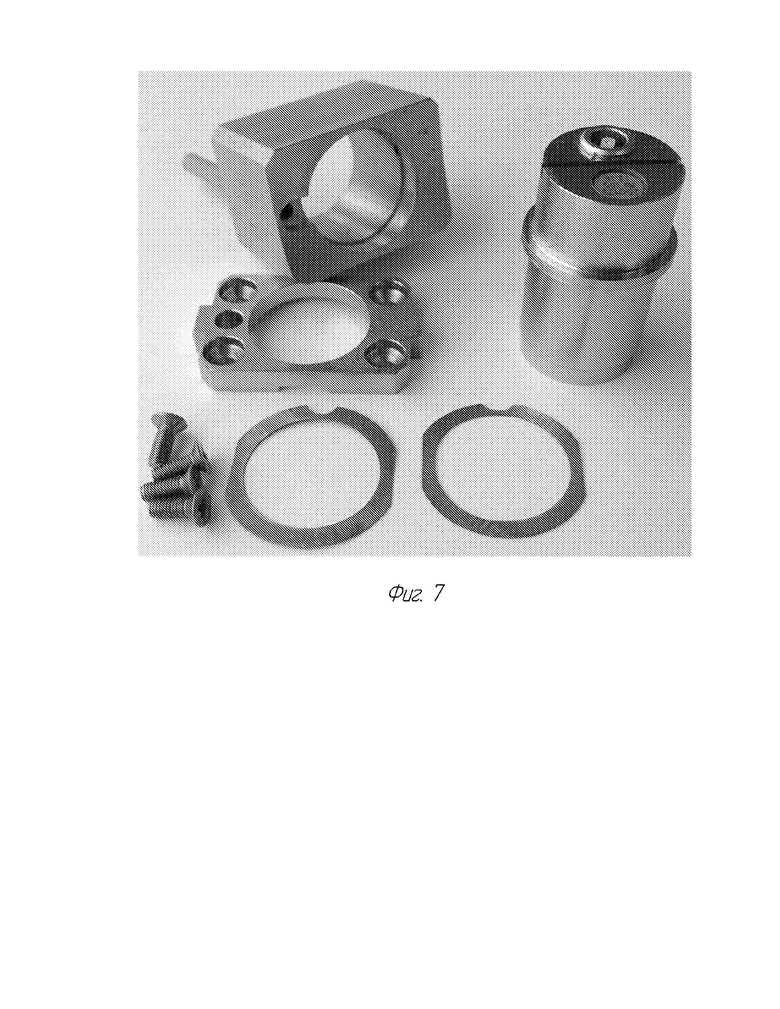

На фиг. 1 – устройство для ориентации ультразвукового преобразователя с планкой для УЗК изделия с плоской поверхностью.

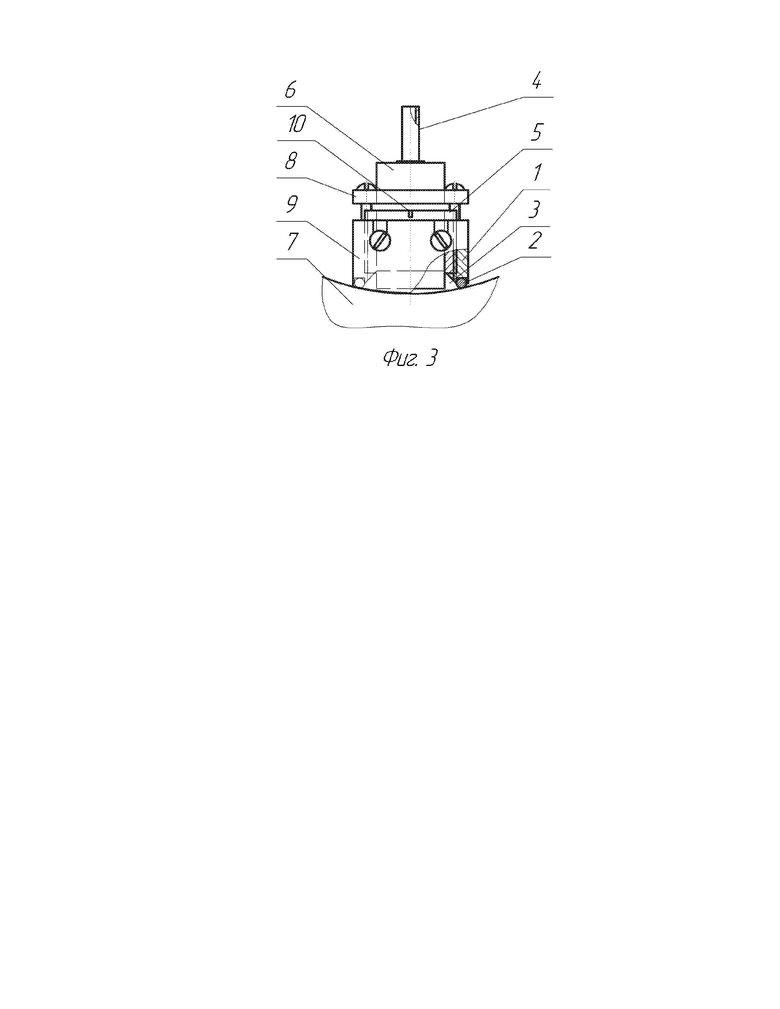

На фиг. 2 – устройство для ориентации ультразвукового преобразователя с планкой для УЗК изделия с выпуклой цилиндрической поверхностью.

На фиг. 3 – устройство для ориентации ультразвукового преобразователя с планкой для УЗК изделия с вогнутой цилиндрической поверхностью.

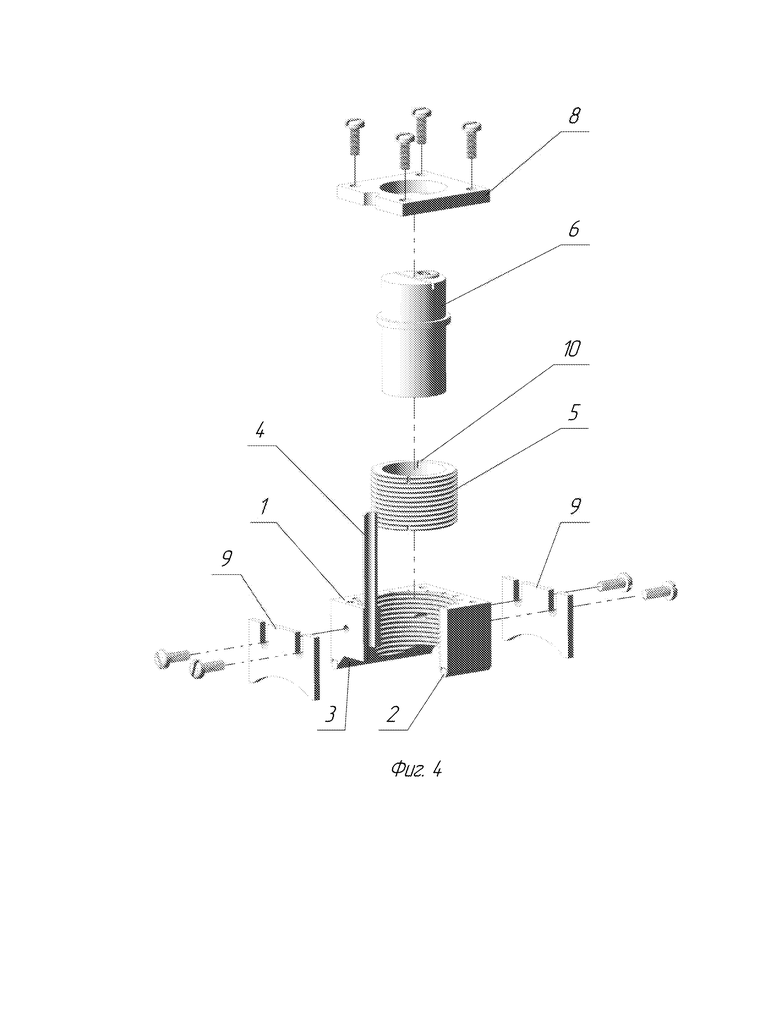

На фиг. 4 – сборочная схема устройства для ориентации ультразвукового преобразователя с планкой для УЗК изделия с выпуклой цилиндрической поверхностью.

На фиг. 5 - корпус устройства ориентации ультразвукового преобразователя, вид сверху.

На фиг. 6 – составные элементы прототипа, вид корпуса сверху.

На фиг. 7 – составные элементы прототипа, вид корпуса снизу.

Осуществление изобретения

Устройство содержит корпус 1 с износостойкими опорами 2, локальную ванну 3, в которую через штуцер 4 подается контактная жидкость (вода) для создания акустического контакта. В корпусе имеется резьбовое отверстие, в нем за счет вращения перемещается держатель 5 с установленным ультразвуковым преобразователем 6 для контактно-щелевого УЗК. Это позволяет создавать необходимый зазор между преобразователем и поверхностью контролируемого изделия 7, имеющего плоскую (фиг.1), выпуклую цилиндрическую (фиг.2, фиг.4) или вогнутую цилиндрическую (фиг.3) форму.

Преобразователь имеет возможность вращаться в держателе 5 вокруг своей оси, задавая направление ввода ультразвуковой волны при использовании наклонного преобразователя. Для его фиксации предусмотрена прижимная пластина 8.

Торцевые стенки локальной ванны имеют вид сменных планок 9, нижние кромки которых приближенно повторяют форму поверхности контролируемого изделия 7. На этих планках имеется цифровое обозначение диапазона радиусов кривизны поверхности контролируемых изделий.

Настройку зазора между ультразвуковым преобразователем 6 и контролируемым изделием 7 производят на настроечном образце, имеющем аналогичную форму поверхности, в котором имеются имитаторы дефектов известных размеров и ориентации. На образец устанавливают корпус 1 с вкрученным держателем 5 и преобразователем 6. Вращая в нужную сторону держатель 5 за шлицы 10, устанавливают необходимый зазор между преобразователем и поверхностью изделия с помощью набора щупов, например, по ТУ 2-034-225-87.

Для определения изменения значения зазора при вращении держателя на верхней грани корпуса 1 имеется стрелка со знаком «плюс» и круговая шкала (фиг.5). Для настройки удобно иметь шкалу с ценой деления 0,1 мм. Это достигается выбором шага резьбы и количеством рисок шкалы.

При отсутствии набора щупов возможен иной способ настройки зазора. Производится он выполнением последовательности следующих операций: сперва устанавливается корпус 1 устройства на настроечный образец, при этом держатель 5 вкручен в него так, чтобы его верхний торец не упирался в буртик установленного в него ультразвукового преобразователя 6. При таком положении держателя преобразователь контактирует с настроечным образцом. Затем, удерживая корпус 1 и одновременно прижимая преобразователь 6 к образцу, производится вращение держателя 5 за шлиц 10 до тех пор, пока он не упрется верхним торцом в буртик преобразователя 6. Запомнить получившееся положение шлица относительно круговой шкалы. Далее, отпустив преобразователь 6 и придерживая корпус 1, довернуть держатель 5 в том же направлении, приподняв тем самым преобразователь над образцом на высоту, соответствующую необходимому зазору, равному смещению шлица относительно запомненного положения.

Фиксирование положения ультразвукового преобразователя 6 осуществляется прижимной пластиной 8 с помощью винтов.

Подготовка устройства к работе завершается подбором и установкой пары планок 9, подходящих для контроля изделия, у которого радиус кривизны поверхности попадает в диапазон значений, указанный на планках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля изделий | 1984 |

|

SU1180788A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2032172C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРИЕМНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2180441C2 |

| Устройство для ультразвукового контроля изделия | 1984 |

|

SU1221592A1 |

| Феррозондовый преобразователь | 1989 |

|

SU1714484A1 |

| ИСКАТЕЛЬНАЯ ГОЛОВКА К УЛЬТРАЗВУКОВОМУ ДЕФЕКТОСКОПУ | 1970 |

|

SU275489A1 |

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1566284A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Сканирующее устройство | 1989 |

|

SU1640633A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2013 |

|

RU2554297C2 |

Изобретение относится к области ультразвукового контроля изделий, имеющих плоскую или цилиндрическую поверхность. Для расширения области применения на нижней поверхности корпуса устройства имеется продольный паз, стенки которого являются опорами и боковыми стенками локальной ванны, торцевыми стенками которой являются сменные планки. Нижние кромки планок приближенно повторяют форму поверхности контролируемого изделия. Планки имеют обозначение диапазона радиусов кривизны поверхности контролируемых изделий. Для упрощения точной настройки зазора между контролируемым изделием и ультразвуковым преобразователем последний для возможности перемещения вдоль своей оси установлен в цилиндрическом держателе, имеющем наружную резьбу для сопряжения с корпусом. На верхней грани корпуса нанесены: круговая шкала, позволяющая при вращении держателя оценивать величину изменения зазора по величине смещения шлица держателя относительно шкалы, и стрелка со знаком, указывающая направление вращения держателя, соответствующее изменению зазора согласно знаку. Для повышения надёжности опоры корпуса имеют твёрдосплавные вставки. 4 з.п. ф-лы, 7 ил.

1. Устройство для ориентации ультразвукового преобразователя при контактно-щелевом методе контроля изделий, имеющих плоскую, выпуклую или вогнутую цилиндрическую поверхность, содержащее корпус с опорами и локальной ванной, держатель с установленным в него ультразвуковым преобразователем, отличающееся тем, что корпус на нижней поверхности имеет продольный паз, стенки которого являются опорами и одновременно боковыми стенками локальной ванны, торцевыми стенками которой являются закрепляемые на корпусе сменные планки, нижние кромки которых приближенно повторяют форму поверхности контролируемого изделия, а осевое перемещение ультразвукового преобразователя обеспечивается вращением держателя, сочленённого с корпусом резьбовым соединением.

2. Устройство по п.1, отличающееся тем, что на торцевых поверхностях держателя имеются шлицы.

3. Устройство по п.1, отличающееся тем, что на верхней грани корпуса нанесена стрелка со знаком «плюс» («минус»), указывающая направление вращения держателя, соответствующее увеличению (уменьшению) зазора между ультразвуковым преобразователем и контролируемым изделием, и круговая шкала, позволяющая при вращении держателя оценивать величину изменения упомянутого зазора по величине смещения шлица держателя относительно шкалы, имеющей цену деления, равную отношению величины шага резьбы к числу рисок шкалы.

4. Устройство по п.1, отличающееся тем, что сменные планки имеют цифровое обозначение диапазона радиусов кривизны поверхности контролируемых изделий.

5. Устройство по п.1, отличающееся тем, что нижние части опор корпуса имеют твёрдосплавные вставки.

| Устройство для ультразвукового контроля изделий | 1984 |

|

SU1180788A1 |

| Ультразвуковая искательная головка | 1976 |

|

SU879445A1 |

| Устройство для ориентации ультразвукового преобразователя | 1983 |

|

SU1244580A1 |

| US 5402681 A1, 04.04.1995 | |||

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1566284A1 |

Авторы

Даты

2018-05-07—Публикация

2017-04-18—Подача