Область техники, к которой относится изобретение

Настоящее изобретение относится к толстому горячекатаному стальному листу с высоким пределом прочности при растяжении, который используется преимущественно в качестве исходного материала для изготовления высокопрочной электросварной стальной трубы или высокопрочной спиральной стальной трубы, от которых требуется обладание высокой ударной вязкостью при их использовании в качестве трубопровода для транспортировки сырой нефти, природного газа и т.п., и к способу производства такого стального листа и, более конкретно, к повышению низкотемпературной ударной вязкости. Согласно изобретению «стальной лист» является понятием, которое включает в себя стальную плиту и стальную полосу. В настоящем описании «горячекатаный стальной лист с высоким пределом прочности при растяжении» означает горячекатаный стальной лист, обладающий высокой прочностью с пределом прочности при растяжении (TS), равным 510 МПа или выше, а «толстостенный» стальной лист означает стальной лист толщиной 11 мм или более, в то время как сверхтолстый горячекатаный стальной лист с высоким пределом прочности при растяжении имеет толщину более 22 мм.

Уровень техники

В последнее время ввиду резкого роста стоимости нефти из-за нефтяного кризиса, потребности в разнообразии источников энергии и т.п. активно стимулируются бурение для добычи нефти и природного газа, а также сооружение трубопроводов в очень холодных регионах, таких как Северное море, Канада и Аляска. Кроме того, в последнее время резко возросли также разработки месторождений кислого газа (сернистого нефтяного газа) и т.п., которые в свое время были прекращены из-за сильной коррозии.

Что касается трубопроводов, в настоящем изобретении затронута также тенденция, согласно которой с целью повышения эффективности транспортировку природного газа или нефти производят с использованием труб большого диаметра под высоким давлением. Для обеспечения нормальной работы под высоким давлением в трубопроводе необходимо создание транспортной трубы (трубопроводной трубы) с использованием толстостенной трубы, используя для этой цели изготовленную из плиты UOE трубу из стали. Однако в последнее время возникла большая потребность в дальнейшем снижении стоимости строительства трубопроводов или потребность в снижении стоимости материала стальных труб из-за нестабильности поставки UOE труб. Соответственным образом, в качестве транспортных труб вместо UOE труб, для которых в качестве исходного материала используются плиты, используют высокопрочные электросварные стальные трубы или высокопрочные спиральные стальные трубы, которые изготовляют с использованием рулонного горячекатаного стального листа (горячекатаной стальной полосы), характеризующегося высокой производительностью и пониженной себестоимостью.

Чтобы предотвратить разрушение трубопроводной трубы, необходимо, чтобы названные выше высокопрочные стальные трубы обладали высокой низкотемпературной ударной вязкостью. Для производства таких стальных труб, которые бы обладали как высокой прочностью, так и высокой ударной вязкостью, были предприняты попытки придания большей прочности стальному листу, являющемуся исходным материалом для стальной трубы, путем упрочнения в результате фазового перехода, для чего использовали ускоренное охлаждение после горячей прокатки, упрочнение в результате выделения фаз осадков элементов сплавов, таких как Nb, V, Ti и т.п., а также попытки придания стальному листу более высокой ударной вязкости путем образования микроструктуры, для чего использовали контролируемую прокатку и т.п.

Далее, от трубопроводной трубы, которая используется для транспортировки нефти или содержащего сероводород природного газа, требуется, чтобы она наряду с такими свойствами, как прочность и ударная вязкость, обладала высокой стойкостью к так называемому кислому газу, такой как стойкость к растрескиванию, индуцируемому водородом (HIC-стойкость), или стойкость к растрескиванию в результате коррозии, вызываемой напряжениями.

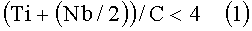

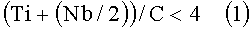

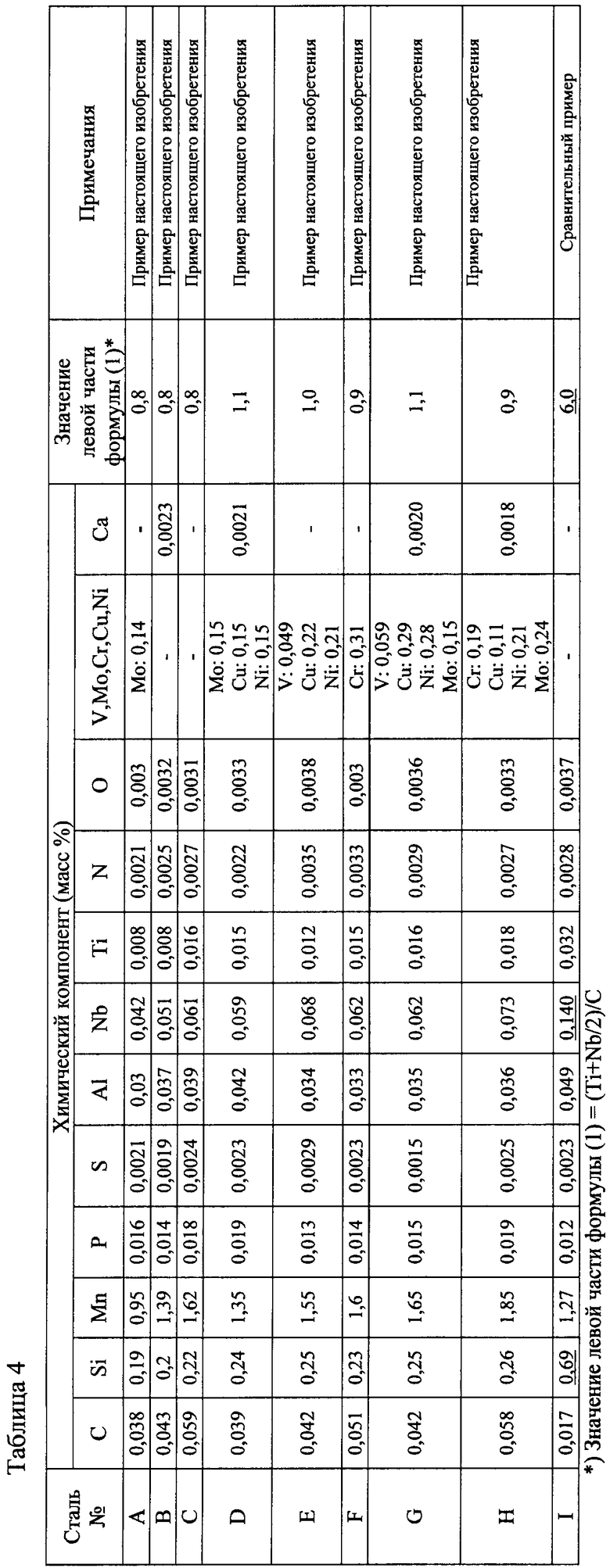

Для удовлетворения названной потребности в патентном документе 1, например, предлагается способ производства обладающего высокой ударной вязкостью горячекатаного стального листа с низким отношением предела текучести к пределу прочности при растяжении и высокой прочностью, в котором (способе) сталь, содержащая от 0,005 до 0,030% или менее С и от 0,0002 до 0,0100% В и которая содержит 0,20% или менее Ti и 0,25% или менее Nb в состоянии, где каждый или оба из Ti и Nb удовлетворяют зависимости: (TI+Nb/2)/C=4 или более, и, кроме того, содержит соответствующие количества Si, Mn, P, Al и N, подвергают горячей прокатке и после этого охлаждают со скоростью охлаждения от 5 до 20°С/сек и сматывают в рулон в пределах температур от 550 до 700°С, получая в результате горячекатаный стальной лист, структура которого образована ферритом и/или бейнитным ферритом, а количество твердорастворного углерода в зернах устанавливается в пределах от 1,0 до 4,0 ч./млн. Согласно раскрытой в патентном документе 1 технологии существует, как утверждается, возможность производить высокопрочный горячекатаный стальной лист, который обладает высокой ударной вязкостью, отличной свариваемостью и высокой стойкостью к кислому газу и при этом обладает низким отношением предела текучести к пределу прочности при растяжении, что не приводит к неоднородности материала как в направлении толщины, так и в направлении длины.

Однако в технологии, раскрытой в патентном документе 1, количество твердого раствора углерода в зернах составляет от 1,0 до 4,0 ч./млн, и, следовательно, из-за накопленного при выполнении кольцевого сварного шва тепла существует тенденция к росту кристаллических зерен, в результате чего зона, подвергнутая действию сварочного тепла, превращается в зону с крупными зернами, что является неблагоприятным фактором, поскольку при этом на участке кольцевого сварного шва сильно снижается ударная вязкость в зоне, подвергнутой действию сварочного тепла.

Далее, в патентном документе 2 предлагается способ производства высокопрочного стального листа, который обладает высокой стойкостью к растрескиванию, индуцируемому водородом, где стальной сляб, который содержит от 0,01 до 0,12% С, 0,5% или менее Si, от 0,5 до 1,8% Mn, от 0,010 до 0,030% Ti, от 0,01 до 0,05% Nb, от 0,0005 до 0,0050% Са так, чтобы обеспечивались углеродный эквивалент, равный 0,40 или ниже и отношение Са/O от 1,5 до 2,0, подвергается горячей прокатке при температуре Ar3+100°С или выше, после чего стальную полосу охлаждают на воздухе в течение времени от 1 до 20 сек. Далее, стальную полосу в течение 20 сек охлаждают от температуры не ниже точки Ar3 до температуры от 550 до 650°С, после чего стальную полосу сматывают в рулон при температуре от 450 до 500°С. Согласно раскрытой в патентном документе 2 технологии возможно производство предназначенного для изготовления трубопроводной трубы стального листа класса Х60-Х70 согласно стандарту API, обладающего стойкостью к индуцируемому водородом растрескиванию. Однако раскрытая в патентном документе 2 технология не может обеспечить требуемое время охлаждения, когда речь идет о стальном листе большой толщины, что является недостатком, поскольку для обеспечения заданных характеристик необходимо дополнительно повысить холодильную емкость.

В патентном документе 3 предлагается способ производства высокопрочной предназначенной для изготовления трубопроводной трубы плиты, которая обладает высокой стойкостью к индуцируемому водородом растрескиванию, где сталь, содержащую от 0,03 до 0,06% С, от 0,01 до 0,5% Si, от 0,8 до 1,5% Mn, 0,0015% или менее S, 0,08% или менее Al, от 0,001 до 0,005% Са, 0,0030 или менее 0 в состоянии, в котором Ca, S и О удовлетворяют определенному соотношению, нагревают, подвергают сталь ускоренному охлаждению от температуры точки превращения Ar3 или выше до 400-600°С со скоростью охлаждения 5°С/сек или выше и сразу же после этого сталь повторно нагревают до температуры поверхности плиты 600°С или выше и температуры средней части по толщине плиты от 550 до 700°С со скоростью повышения температуры 0,5°С/сек или выше, устанавливая тем самым разницу температур между температурой поверхности плиты и температурой средней части по толщине плиты в момент времени, когда завершается повторный нагрев, равной 20°С или более. Согласно раскрытой в патентном документе 3 технологии можно получать плиту, у которой структурная фракция вторичной фазы в структуре металла составляет 3% или менее, а разница в твердости между поверхностным слоем и средней частью по толщине плиты лежит в пределах 40 пунктов твердости по Виккерсу, в результате чего получаемая плита обладает высокой стойкостью к индуцируемому водородом растрескиванию. Однако раскрытая в патентном документе 3 технология требует операции повторного нагрева, что является недостатком в связи с осложнением производственного процесса и необходимостью в обеспечении дополнительным оборудованием и т.п.

Далее, в патентном документе 4 предлагается способ производства стального материала, имеющего крупнозернистый ферритный слой на передней и задней поверхностях, в котором (способе) сляб, содержащий от 0,01 до 0,3% С, 0,6% или менее Si, от 0,2 до 2,0% Mn, 0,06% или менее Р, S, Al, от 0,005 до 0,035% Ti, от 0,001 до 0,006% N, подвергают горячей прокатке, прокатке при температуре Ас3-50°С или ниже и суммарной степени обжатия 2% или более на стадии охлаждения, которая следует за горячей прокаткой, после чего сляб нагревают до температуры выше Ac1 и ниже Ас3 и затем постепенно охлаждают. Раскрытая в патентном документе 4 технология рассматривается как способствующая усилению чувствительности к SSC (растрескиванию в результате коррозии, вызываемой напряжениями), стойкости к атмосферным воздействиям и стойкости к коррозии плиты и, кроме того, уменьшению ухудшения качества материала после холодной обработки и т.п. Однако раскрытая в патентном документе 4 технология требует стадии повторного нагрева, что является недостатком, поскольку при этом осложняется процесс производства и возникает необходимость в дополнительном обеспечении оборудования для повторного нагрева и т.п.

В последнее время, с точки зрения предотвращения взрывного разрыва трубопровода, часто возникают ситуации, когда стальная труба для очень холодных участков нуждается в обладании высокой ударной вязкости, в частности в высоких характеристиках, относящихся к CTOD (перемещения отверстия вершины трещины) и DWITT (испытания на разрыв падающим грузом).

С целью удовлетворения такой потребности в патентном документе 5, например, раскрыт способ производства горячекатаного стального листа для высокопрочной электросварной стальной трубы, где сляб, который содержит требуемые количества С, Si, Mn и N, содержит Si и Mn в таких количествах, которые удовлетворяют отношению Mn/Si от 5 до 8, и содержит от 0,01 до 0,1% Nb, нагревают, после чего сляб подвергают черновой прокатке в условиях, при которых степень обжатия первой прокатки, проводимой при температуре 1100°С или выше, составляет от 15 до 30%, общая степень обжатия при температуре 1000°С или выше равна 60% или выше и степень обжатия при чистовой прокатке составляет от 15 до 30%, после чего сляб охлаждают до такой степени, что температура поверхностного слоя становится равной точке Ас3 или ниже, при скорости однократного охлаждения 5°С/сек или выше и вслед за этим начинается чистовая прокатка в момент времени, когда температура поверхностного слоя достигает значения от (Ас3-40°С) до (Ас3+40°С) за счет рекуперации или принудительного перегрева, чистовая прокатка заканчивается в условиях, когда общая степень обжатия при температуре 950°С или ниже равна 60% или выше, а температура конца прокатки равна точке Ar3 или выше, охлаждение начинается в пределах 2 сек после окончания чистовой прокатки, сляб охлаждают до температуры 600°С или ниже со скоростью 10°С/сек и сматывают сляб в рулон в пределах температур от 600 до 350°С. Согласно стальному листу, изготовленному с помощью технологии, раскрытой в патентном документе 5, нет необходимости добавлять к стальному листу дорогостоящие элементы сплавов, структура поверхностного слоя стального листа становится тонкой без проведения термообработки всей стальной трубы, в результате чего осуществляется производство высокопрочной электросварной стальной трубы, которая обладает высокой низкотемпературной ударной вязкостью и, в частности, DWTT-характеристиками. Однако при использовании раскрытой в патентном документе 5 технологии стальной лист большой толщины не может обеспечить заданную скорость охлаждения, что является недостатком, поскольку для обеспечения заданного свойства необходимо дополнительно повысить холодильную емкость.

Далее, в патентном документе 6 раскрыт способ производства стальной полосы для высокопрочной электросварной трубы, которая обладает высокой низкотемпературной ударной вязкостью и хорошей свариваемостью, где стальной сляб, который содержит требуемые количества С, Si, Mn, Al и N, а также содержит от 0,01 до 0,1% Nb, от 0,001 до 0,1% V, от 0,001 до 0,1% Ti, содержит при этом один, два или более из элементов Cu, Ni, Мо и имеет значение Pcm, равное 0,17 или меньше, нагревают и после этого завершают чистовую прокатку в условиях, при которых температура поверхности равна (Ar3-50°С) или выше, и непосредственно после прокатки прокатанный лист охлаждают, после чего охлажденный прокатный лист постепенно охлаждают при температуре 700°С или ниже и одновременно сматывают в рулон.

Однако в последнее время стальной лист для высокопрочной электросварной стальной трубы нуждается в дополнительном повышении низкотемпературной ударной вязкости, в частности CTOD-характеристик и DWTT-характеристик. При использовании раскрытой в патентном документе 6 технологии низкотемпературная ударная вязкость недостаточна, что является недостатком, поскольку в этом случае невозможно придать стальному листу для высокопрочной электросварной стальной трубы высокую низкотемпературную ударную вязкость в такой степени, чтобы стальной лист в достаточной степени удовлетворял CTOD-характеристике и DWTT-характеристике.

В частности, сверхтолстый горячекатаный стальной лист, толщина которого превышает 22 мм, проявляет тенденцию, состоящую в том, что охлаждение средней части толщины листа задерживается по сравнению с поверхностным слоем, в результате чего размер кристаллических зерен средней части толщины листа имеет склонность к укрупнению, что вызывает трудность дополнительного повышения низкотемпературной ударной вязкости.

Патентные документы

Патентный документ 1 JP-A-08-319538

Патентный документ 2 JP-A-09-296216

Патентный документ 3 JP-A-2008-056962

Патентный документ 4 JP-A-2001-340936

Патентный документ 5 JP-A-2001-207220

Патентный документ 6 JP-A-2004-315957

Задача, которую должно решить изобретение

Целью первого варианта настоящего изобретения является устранение указанных выше недостатков существующего уровня техники и создание толстого горячекатаного стального листа с высокой прочностью на растяжение, который бы обладал как высокой прочностью, так и высокой пластичностью без необходимости добавления большого количества легирующих элементов, благодаря чему он бы обладал прекрасным балансом между прочностью и пластичностью, обладая при этом высокой низкотемпературной ударной вязкостью, в частности высокими CTOD-характеристиками и DWTT-характеристиками, и который был бы приемлем для производства высокопрочной электросварной стальной трубы или высокопрочной спиральной стальной трубы, и способа производства такого толстого горячекатаного стального листа с высокой прочностью при растяжении.

В первом изобретении «горячекатаный стальной лист с высокой прочностью при растяжении» означает горячекатаный стальной лист, имеющий высокую прочность при растяжении, равную 510 МПа или выше, а «толстый» стальной лист означает стальной лист, имеющий толщину 11 мм или более.

В первом изобретении «высокие CTOD-характеристики» означает случай, когда расстояние перемещения отверстия верхушки трещины, т.е. значение CTOD в CTOD-тесте, проводимом при температуре -10°С, согласно нормам ASTM Е 1290, равно 0,30 мм или больше.

В первом изобретении «высокие DWTT-характеристики» означает случай, когда самая низкая температура, при которой степень вязкого разрушения достигает 85% (DWTT-температура), равна -35°С или ниже в DWTT-тесте, проводимом согласно нормам ASTM E 436.

Кроме того, в первом изобретении «прекрасный баланс прочности и пластичности» означает случай, когда TS (предел прочности при растяжении)×Е1=18000 МПа % или более. В качестве относительного удлинения Е1 (в %), согласно нормам ASTM E 8, используется значение, которое получают в случае, когда испытание проводится с использованием листового образца (ширина боковой части 12,5 мм, калибровочное расстояние GL=50 мм).

Целью второго варианта изобретения является создание сверхтолстого горячекатаного стального листа с высоким пределом прочности при растяжении, толщина которого превышает 22 мм и который бы обладал высокой прочностью с пределом прочности при растяжении равным 530 МПа или более и высокой низкотемпературной ударной вязкостью, в частности высокими CTOD-характеристиками и DWTT-характеристиками, предназначенного для изготовления высокопрочной электросварной стальной трубы или высокопрочной спиральной стальной трубы классов Х70-Х80, и способа производства такого сверхтолстого горячекатаного стального листа с высоким пределом прочности при растяжении.

При этом во втором изобретении «высокие CTOD-характеристики» означает случай, когда расстояние перемещения отверстия верхушки трещины, т.е. значение CTOD в CTOD-тесте, проводимом при температуре -10°С, согласно нормам ASTM E 1290, равно 0,30 мм или больше.

Далее, во втором изобретении «высокая низкотемпературная ударная вязкость» означает случай, когда самая низкая температура, при которой степень вязкого разрушения достигает 85% (DWTT-температура), равна -30°С или ниже в DWTT-тесте, проводимом согласно нормам ASTM Е 436.

Целью третьего варианта изобретения является создание толстого горячекатаного стального листа с высоким пределом прочности при растяжении, который бы обладал высокой прочностью с TS, равным 560 МПа или выше, и высокой низкотемпературной ударной вязкостью, в частности высокими CTOD-характеристиками и DWTT-характеристиками, предназначенного для производства высокопрочной электросварной стальной трубы или высокопрочной спиральной стальной трубы классов Х70-Х80, и способа производства такого толстого горячекатаного стального листа с высоким пределом прочности при растяжении.

При этом в третьем изобретении «высокие CTOD-характеристики» означает случай, когда расстояние перемещения отверстия верхушки трещины, т.е. значение CTOD в CTOD-тесте, проводимом при температуре -10°С, согласно нормам ASTM E 1290, равно 0,30 мм или больше.

В третьем изобретении «высокие DWTT-характеристики», когда толстый горячекатаный стальной лист с высоким пределом прочности при растяжении обладает высокой прочностью, равной 560 МПа или выше, означает случай, когда самая низкая температура, при которой степень вязкого разрушения достигает 85% (DWTT-температура), равна -50°С или ниже в DWTT-тесте, проводимом согласно нормам ASTM Е436

Средства для решения задачи

Для достижения указанной выше цели авторы настоящего изобретения провели дополнительные исследования на основе данных, полученных в базовом эксперименте, и выполнили настоящее изобретение.

Суть настоящего изобретения состоит в следующем.

1. Горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий состав, мас.%: от 0,02 до 0,08 С, от 0,01 до 0,50 Si, от 0,5 до 1,8 Mn, 0,025 или менее Р, 0,005 или менее S, от 0,005 до 0,10 Al, от 0,01 до 0,10 Nb, от 0,001 до 0,05 Ti и остальное Fe, причем стальной лист содержит С, Ti и Nb в таких количествах, которые удовлетворяют приведенной ниже формуле (1), и при этом стальной лист имеет структуру, где первичная фаза структуры на расстоянии 1 мм от поверхности стального листа в направлении толщины листа представляет собой фазу, выбранную из группы, состоящей из ферритной фазы, отожженного мартенсита и смешанной структуры из ферритной фазы и отожженного мартенсита, а первичная фаза структуры в середине толщины листа образована ферритной фазой, и разность ΔV между структурной фракцией (в об.%) вторичной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины листа и структурной фракцией (в об.%) вторичной фазы в середине толщины листа составляет 2% или меньше.

Примечание

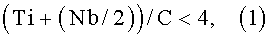

где Ti, Nb, С - содержания соответствующих элементов (в мас.%).

2. Горячекатаный стальной лист с высоким пределом прочности при растяжении согласно указанному выше пункту (1), у которого структура на расстоянии 1 мм от поверхности в направлении толщины листа представляет собой структуру, в которой первичная фаза образована ферритной фазой, а разность ΔD между средним размером зерна ферритной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины листа и средним размером зерна ферритной фазы в середине толщины листа составляет 2 мкм или меньше.

3. Горячекатаный стальной лист с высоким пределом прочности при растяжении согласно указанному выше пункту (2), у которого средний размер зерна ферритной фазы в середине толщины листа составляет 5 мкм или меньше, структурная фракция (в об.%) вторичной фазы составляет 2% или меньше, а толщина листа превышает 22 мм.

4. Горячекатаный стальной лист с высоким пределом прочности при растяжении согласно указанному выше пункту (1), у которого первичная фаза структуры на расстоянии 1 мм от поверхности стального листа в направлении толщины листа образована либо отожженной мартенситной структурой, либо смешанной структурой бейнита и отожженного мартенсита, структура в середине толщины листа включает первичную фазу, образованную бейнитом и/или бейнитным ферритом, и вторичную фазу, которая составляет 2 об.% или менее, а разность ΔHV между твердостью по Виккерсу HV1mm на расстоянии 1 мм от поверхности в направлении толщины листа и твердостью по Виккерсу HV1/2t в середине толщины листа составляет 50 пунктов или меньше.

5. Горячекатаный стальной лист с высоким пределом прочности при растяжении согласно любому из указанных выше пунктов от (1) до (4), который дополнительно содержит, мас.%: один, два или более элементов, выбранных из от 0,01 до 0,10 V, от 0,01 до 0,50 Мо, от 0,01 до 1,0 Cr, от 0,01 до 0,50 Cu и от 0,01 до 0,50 Ni.

6. Горячекатаный стальной лист с высоким пределом прочности при растяжении согласно любому из указанных выше пунктов от (1) до (5), где горячекатаный стальной лист с высоким пределом прочности при растяжении дополнительно содержит, мас.%: от 0,0005 до 0,005 Са.

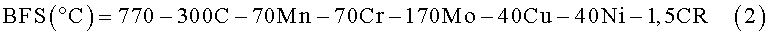

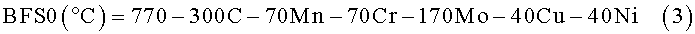

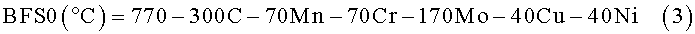

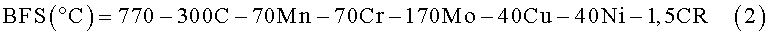

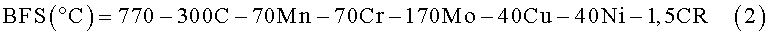

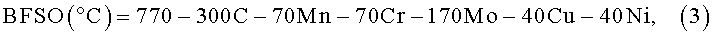

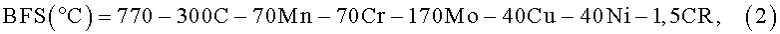

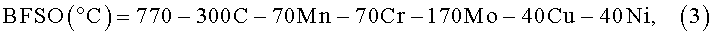

7. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно пункту (2), в котором при изготовлении горячекатаного стального листа путем нагрева стального материала, имеющего состав, указанный в пункте (1), и путем применения горячей прокатки, состоящей из черновой прокатки и чистовой прокатки стального материала, проводят ускоренное охлаждение, которое состоит из первичного ускоренного охлаждения и вторичного ускоренного охлаждения, первичное ускоренное охлаждение проводят таким образом, что средняя скорость охлаждения в середине толщины листа составляет 10°С/сек или выше, а разница в скорости охлаждения между средней скоростью охлаждения в середине толщины листа и средней скоростью охлаждения на расстоянии 1 мм от поверхности в направлении толщины листа меньше 80°С/сек, и осуществляют его до тех пор, пока первичное охлаждение не достигнет температуры остановки, при которой температура на расстоянии 1 мм от поверхности в направлении толщины листа достигает значения в диапазоне температур от 650°С или ниже до 500°С или выше, вторичное ускоренное охлаждение проводят так, что средняя скорость охлаждения в середине толщины листа составляет 10°С/сек или выше, а разница в скорости охлаждения между средней скоростью охлаждения в середине толщины листа и средней скоростью охлаждения на расстоянии 1 мм от поверхности в направлении толщины листа равна 80°С/сек или выше, и осуществляют его до тех пор, пока температура в середине толщины листа не достигнет значения температуры остановки вторичного охлаждения BFS, которая определена приведенной ниже формулой (2), или ниже, и горячекатаный стальной лист сматывают в рулон при температуре сматывания в рулон BFSO, которая определена приведенной ниже формулой (3), или ниже, как температура в середине толщины листа после вторичного ускоренного охлаждения.

Примечание:

где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%;

CR - скорость охлаждения, °С/сек.

8. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанному выше пункту (7), в котором между первичным ускоренным охлаждением и вторичным ускоренным охлаждением в течение 10 сек или меньше проводят охлаждение на воздухе.

9. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанным выше пунктам (7) или (8), в котором ускоренное охлаждение проводят со средней скоростью охлаждения 10°С/сек или выше в диапазоне температур от 750 до 650°С в середине толщины листа.

10. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно любому из указанных выше пунктов от (7) до (9), в котором разница между температурой остановки охлаждения на расстоянии 1 мм от поверхности в направлении толщины листа и температурой сматывания в рулон при втором ускоренном охлаждении лежит в пределах 300°С.

11. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно любому из указанных выше пунктов от (7) до (10), в котором горячекатаный стальной лист дополнительно содержит, мас.%: один, два или более элементов, выбираемых из: от 0,01 до 0,10 V, от 0,01 до 0,50 Мо, от 0,01 до 1,0 Cr, от 0,01 до 0,50 Cu и от 0,01 до 0,50 Ni.

12. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно любому из указанных выше пунктов от (7) до (11), в котором горячекатаный стальной лист дополнительно содержит, мас.%: от 0,0005 до 0,005 Са.

13. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанному выше пункту (7), в котором горячекатаный стальной лист изготавливают путем нагрева стального материала, имеющего состав согласно указанному выше пункту (1), и горячей прокатки, состоящей из черновой прокатки и чистовой прокатки стального материала, и затем после завершения чистовой прокатки применяют ускоренное охлаждение со скоростью 10°С/сек или выше в расчете на среднюю скорость охлаждения в середине толщины листа до тех пор, пока не будет достигнута температура остановки охлаждения BFS, определенная приведенной ниже формулой (2), или ниже, и сматывание горячекатаного стального листа в рулон при температуре сматывания BFSO, определенной приведенной ниже формулой (3), или ниже, температуру горячекатаного стального листа в середине толщины регулируют таким образом, что время выдержки, в течение которой температура горячекатаного стального листа в середине толщины листа достигает значения (Т-20°С) от температуры Т(°С), которая является температурой в момент начала ускоренного охлаждения, равно 20 сек или меньше, а время охлаждения от температуры Т до температуры BFS в середине толщины листа равно 30 сек или меньше.

Примечание:

где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас. %;

CR - скорость охлаждения, °С/сек.

14. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанному выше пункту (13), в котором горячекатаный стальной лист дополнительно содержит, мас.%: один, два или более элементов, выбираемых из: от 0,01 до 0,10 V, от 0,01 до 0,50 Мо, от 0,01 до 1,0 Cr, от 0,01 до 0,50 Cu и от 0,01 до 0,50 Ni.

15. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанным выше пунктам (13) или (14), в котором горячекатаный стальной лист дополнительно содержит, мас.%: от 0,0005 до 0,005 Са.

16. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении, обладающего высокой низкотемпературной ударной вязкостью, согласно указанному выше пункту (4), в котором при производстве горячекатаного стального листа путем нагрева стального материала, имеющего состав согласно указанному выше пункту (1), и горячей прокатки, состоящей из черновой прокатки и чистовой прокатки стального материала, проводят после завершения горячей прокатки по меньшей мере два раза операцию охлаждения, которая состоит из первой стадии охлаждения, на которой горячекатаный стальной лист охлаждают до температуры остановки охлаждения в температурном диапазоне точки Ms или ниже в расчете на температуру на расстоянии 1 мм от поверхности горячекатаного стального листа в направлении толщины листа со скоростью охлаждения выше 80°С в расчете на среднюю скорость охлаждения на расстоянии 1 мм от поверхности горячекатаного стального листа в направлении толщины листа, и второй стадии охлаждения, на которой в течение 30 сек или меньше проводят охлаждение на воздухе, после чего проводят третью стадию охлаждения, на которой горячекатаный стальной лист охлаждают до температуры остановки охлаждения BFS, которая определена приведенной ниже формулой (2), или ниже в расчете на температуру в середине толщины листа со скоростью охлаждения 80°С/сек в расчете на среднюю скорость охлаждения на расстоянии 1 мм от поверхности горячекатаного стального листа в направлении толщины листа, и горячекатаный стальной лист сматывают в рулон при температуре сматывания BFSO, которая определена приведенной ниже формулой (3), или ниже, в расчете на температуру в середине толщины листа.

Примечание:

где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%;

CR - скорость охлаждения, °С/сек.

17. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанному выше пункту (16), в котором горячекатаный стальной лист дополнительно содержит, мас.%: от 0,01 до 0,10 V, от 0,01 до 0,50 Мо, от 0,01 до 1,0 Cr, от 0,01 до 0,50 Cu и от 0,01 до 0,50 Ni.

18. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно указанным выше способам (16) или (17), в котором горячекатаный стальной лист дополнительно содержит, мас.%: от 0,0005 до 0,005 Са.

19. Способ производства горячекатаного стального листа с высоким пределом прочности при растяжении согласно любому из указанных выше пунктов (16)-(18), в котором после сматывания горячекатаного стального листа в рулон при температуре намотки горячекатаный стальной лист выдерживают в течение 30 мин или более в температурном диапазоне от температуры сматывания до температуры сматывания минус 50°С.

В описанном выше настоящем изобретении, если не указано иное, «феррит» означает преобразованный при низкой температуре твердый феррит, а бейнитный феррит, бейнит и смешанная фаза бейнитного феррита и бейнита являются его примерами. В понятие «феррит» не включается преобразованный при высокой температуре мягкий феррит (гранулярный полигональный феррит). В дальнейшем тексте, если не указано иное, «феррит» означает преобразованный при низкой температуре твердый феррит (бейнитный феррит, бейнит и смешанная фаза бейнитного феррита и бейнита). Далее, вторичная фаза является одной из следующих: перлит, мартенсит, МА (мартенсит-аустенитная составляющая, называемая также мостиковым мартенситом), верхний бейнит или смешанная фаза, образованная двумя или более типами этих ферритов.

Далее, первичная фаза означает фазу, которая занимает 90% или более в структурной фракции (в об.%), и более предпочтительно фазу, которая занимает 98% или более в структурной фракции (в об.%).

Далее, в настоящем изобретении температура поверхности горячекатаного стального листа используется в качестве температуры при чистовой прокатке. В качестве температуры в середине толщины листа, скорости охлаждения и температуры сматывания в рулон используют значения, рассчитываемые путем расчета теплопереноса и т.п. на основании измеренной температуры поверхности.

Преимущество изобретения

Согласно первому варианту настоящего изобретения толстый горячекатаный стальной лист с высоким пределом прочности при растяжении, который имеет малую флуктуацию структуры в направлении толщины листа, обладает прекрасным балансом прочности и пластичности и, кроме того, обладает высокой низкотемпературной ударной вязкостью, в частности DWITT-характеристиками и CTOD-характеристиками, может быть легко получен при низкой себестоимости, и, следовательно, первое изобретение обладает исключительно полезным для промышленности результатом. Кроме того, первый вариант изобретения обладает также полезными эффектами и в отношении легкости изготовления предназначенной для трубопроводов электросварной стальной трубы или предназначенной для трубопроводов спиральной стальной трубы, которая обладает прекрасным балансом между прочностью и пластичностью, высокой низкотемпературной ударной вязкостью и прекрасной свариваемостью по периметру при строительстве трубопроводов.

Согласно второму варианту настоящего изобретения сверхтолстый горячекатаный стальной лист с высоким пределом прочности при растяжении, который обладает тонкой структурой в середине толщины листа, демонстрирует малую флуктуацию структуры в направлении толщины листа, имеет очень большую толщину, превышающую 22 мм, обладает высокой прочностью при пределе прочности при растяжении TS=530 МПа или выше, обладает высокой низкотемпературной ударной вязкостью, в частности как высокими DWITT-характеристиками, так и высокими CTOD-характеристиками, может быть легко изготовлен при низкой себестоимости, и, следовательно, второе изобретение обладает исключительно полезным для промышленности результатом. Кроме того, второй вариант изобретения обладает также полезными эффектами в отношении легкости производства предназначенной для трубопроводов электросварной стальной трубы или спиральной стальной трубы, которая обладает высокой низкотемпературной ударной вязкостью и прекрасной свариваемостью по периметру при строительстве трубопроводов.

Согласно третьему варианту настоящего изобретения толстый горячекатаный стальной лист с высоким пределом прочности при растяжении, который обладает высокой прочностью при пределе прочности при растяжении TS=560 МПа или выше, обладает высокой низкотемпературной ударной вязкостью, в частности как высокими DWITT-характеристиками, так и высокими CTOD-характеристиками, и преимущественно используется для изготовления высокопрочной электросварной стальной трубы или высокопрочной спиральной стальной трубы классов Х70-Х80, может быть легко изготовлен при низкой себестоимости без необходимости добавления больших количеств легирующих элементов, и, следовательно, третий вариант изобретения обладает замечательным для промышленности полезным результатом. Кроме того, третий вариант изобретения обладает также полезными эффектами в отношении легкости производства предназначенной для трубопроводов электросварной стальной трубы или спиральной стальной трубы, которая обладает высокой низкотемпературной ударной вязкостью и прекрасной свариваемостью по периметру при строительстве трубопроводов.

Краткое описание чертежей

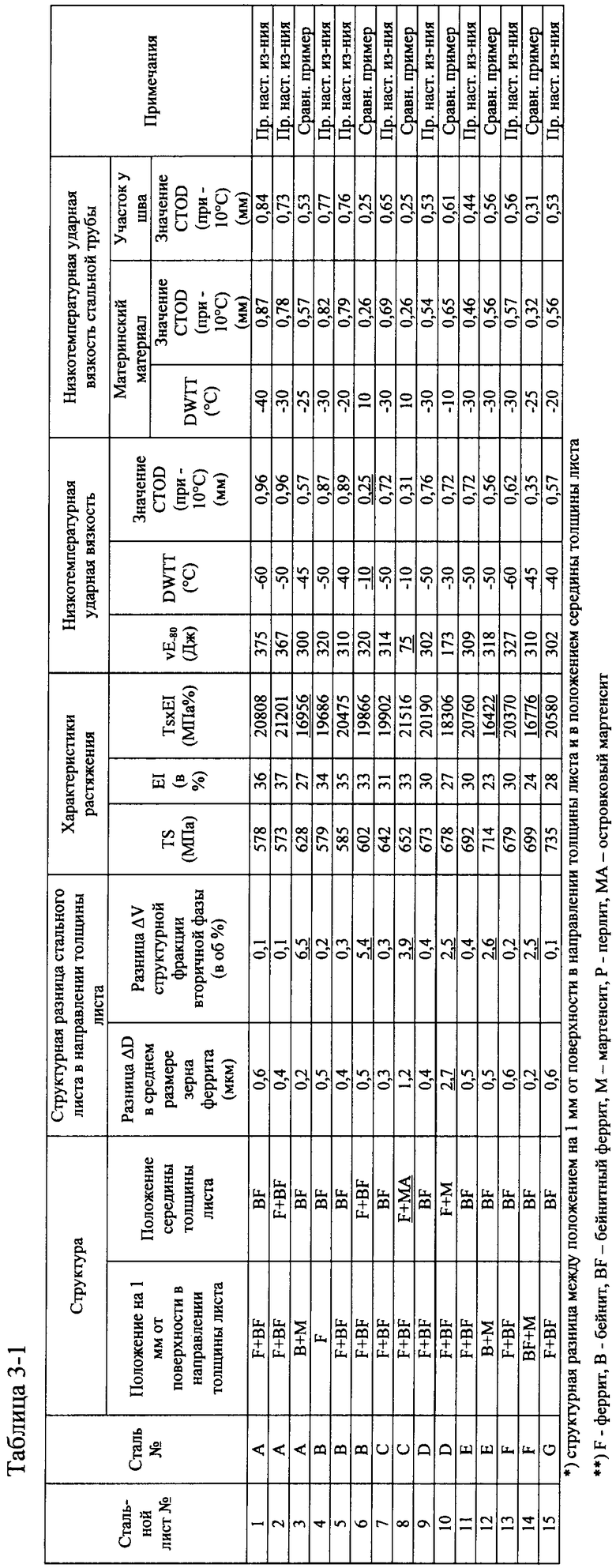

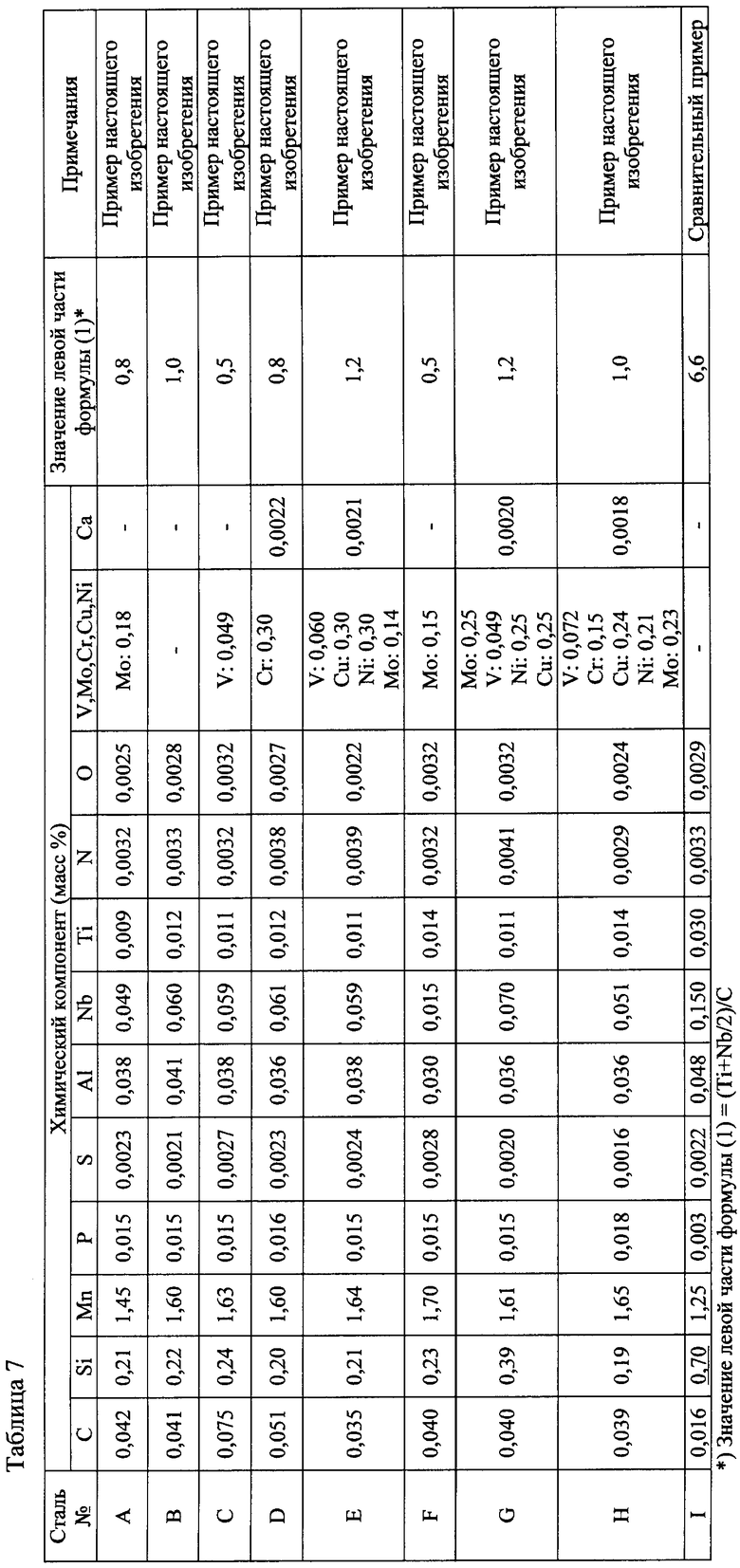

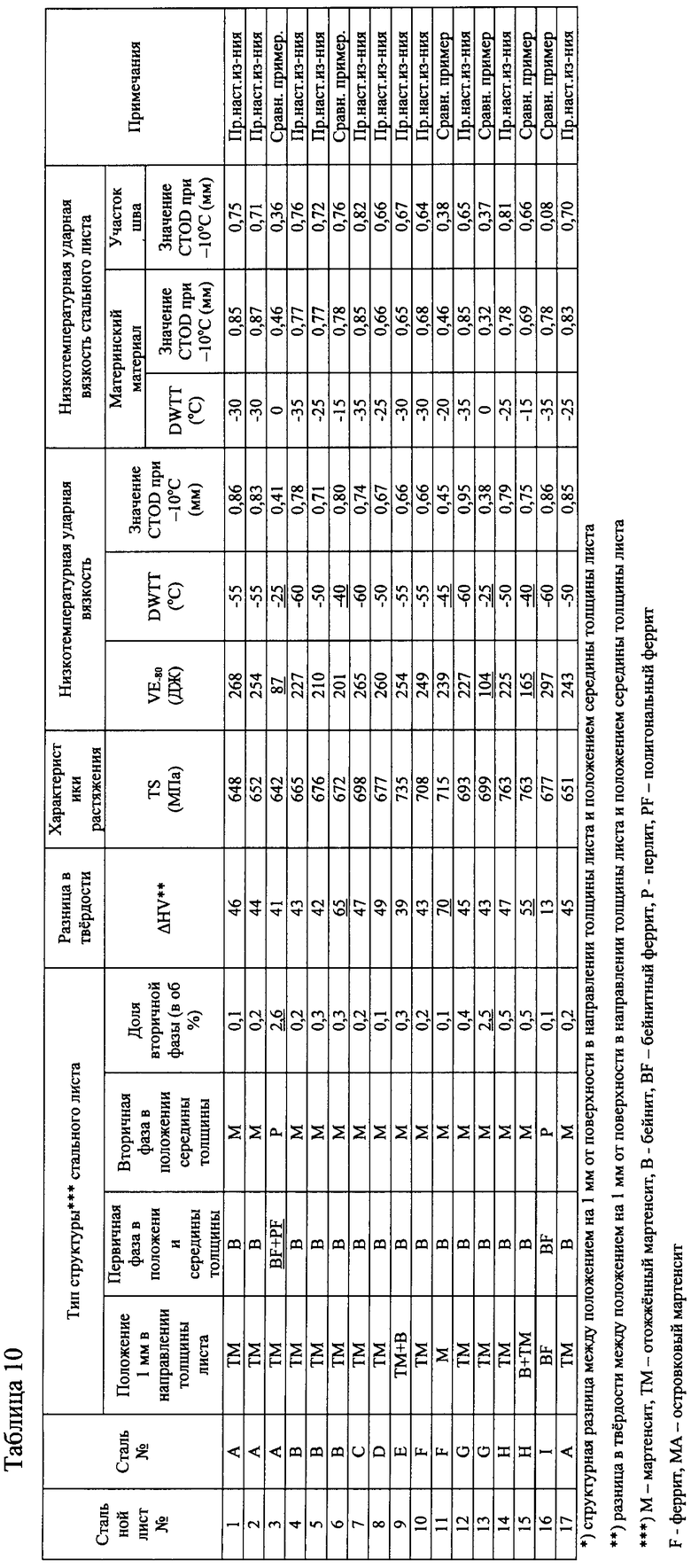

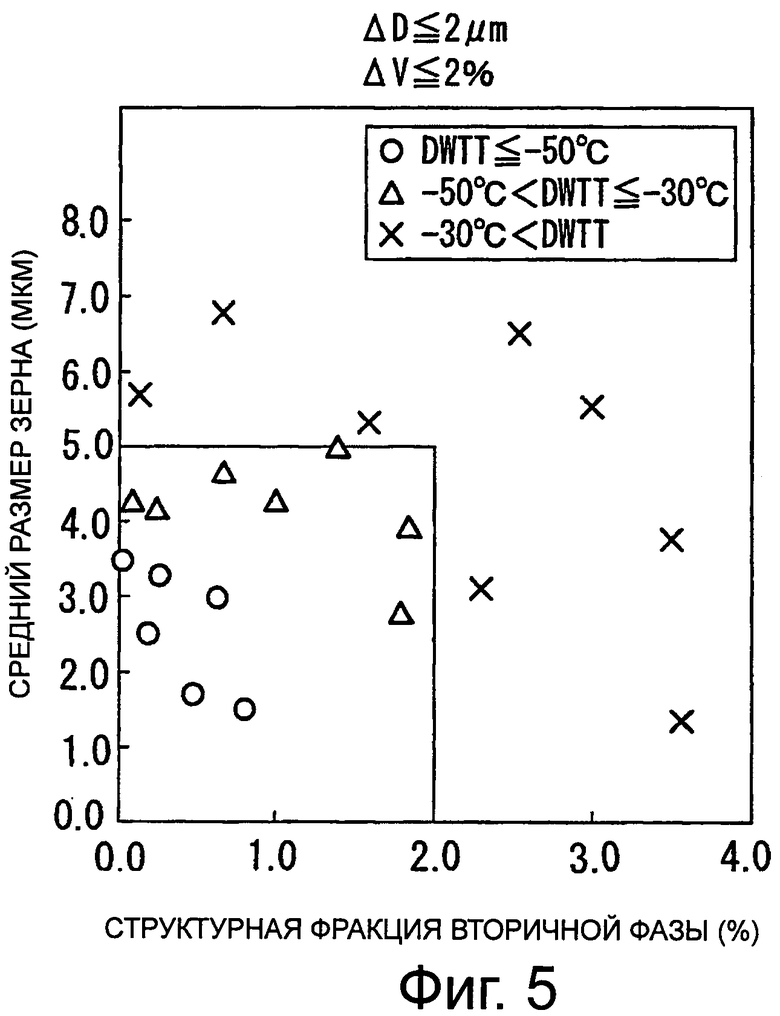

Фиг.1 - график, показывающий зависимость между DWITT и ΔD, ΔV, согласно первому варианту изобретения.

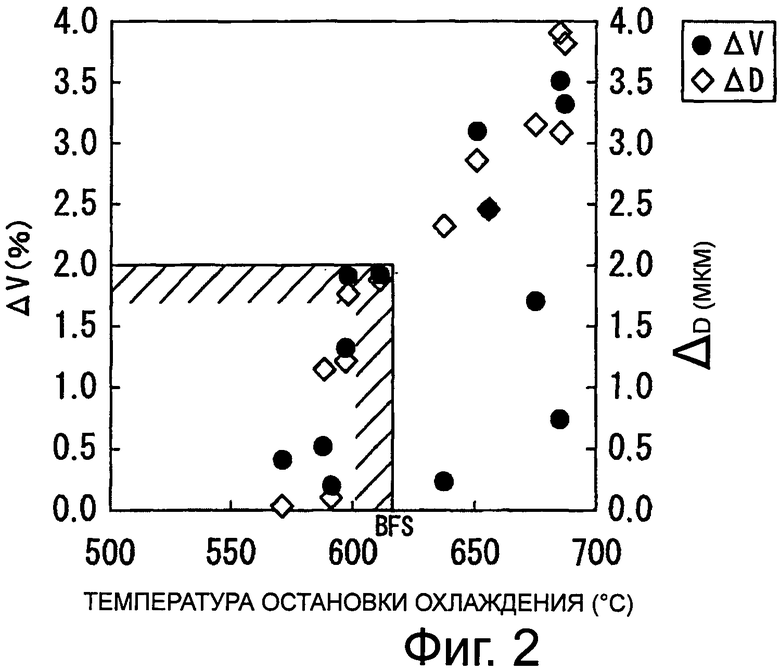

Фиг.2 - график, показывающий зависимость между ΔD, ΔV и температурой остановки охлаждения при ускоренном охлаждении, согласно первому варианту изобретения.

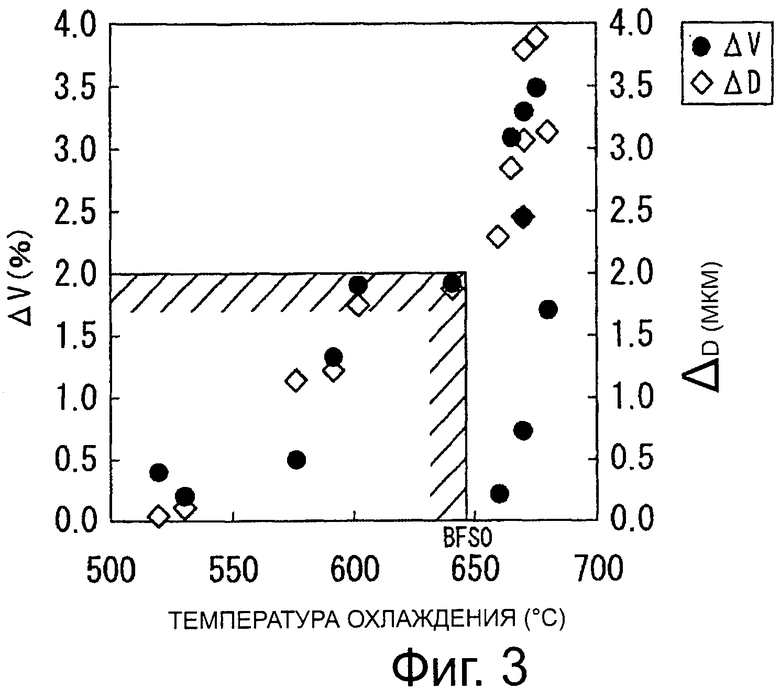

Фиг.3 - график, показывающий зависимость между ΔD, ΔV и температурой сматывания в рулон, согласно первому варианту изобретения.

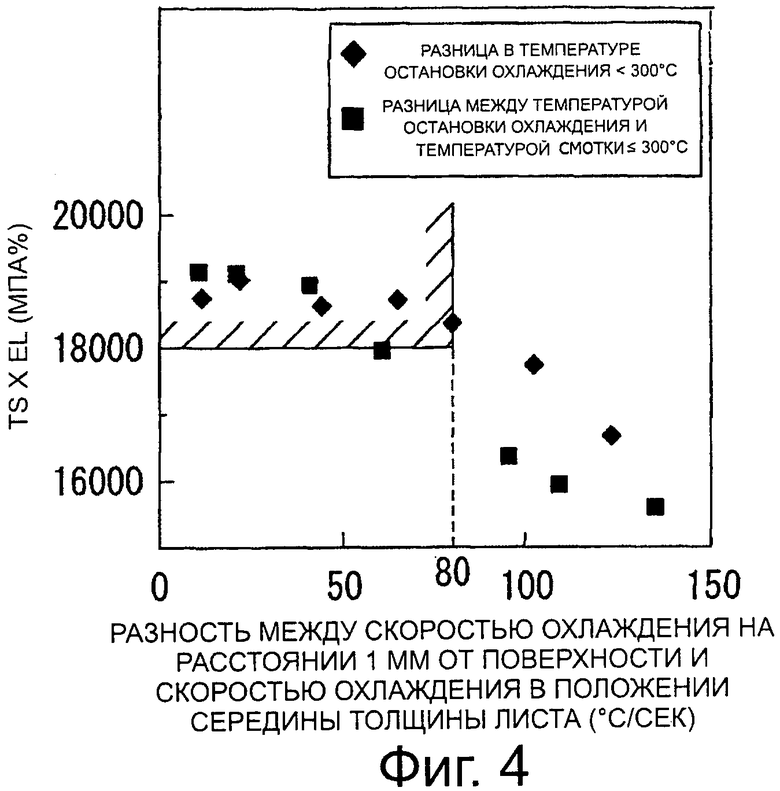

Фиг.4 - график, показывающий зависимость между балансом прочность-пластичность TS×E1 и разностью между скоростью охлаждения на расстоянии 1 мм от поверхности в направлении толщины листа и скоростью охлаждения в середине толщины листа, согласно первому варианту изобретения.

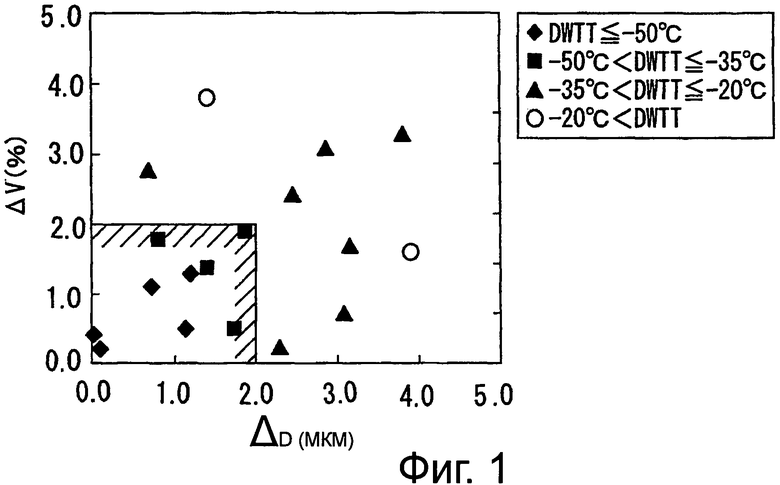

Фиг.5 - график, показывающий зависимость между средним размером зерна ферритной фазы в середине толщины листа и структурной фракцией вторичной фазы, которая влияет на DWITT, согласно второму варианту изобретения.

Чтобы достичь указанной выше цели, авторы настоящего изобретения прежде всего широко исследовали соответствующие факторы, влияющие на низкотемпературную ударную вязкость, в частности DWITT-характеристики и CTOD-характеристики. В результате этого авторы изобретения пришли к мысли, что на DWITT-характеристики и CTOD-характеристики, которые являются критериями ударной вязкости по всей толщине, сильно влияет неоднородность структуры в направлении толщины листа. Кроме того, авторы настоящего изобретения установили, что влияние, оказываемое на DWITT-характеристики и CTOD-характеристики в направлении толщины листа, которые являются критериями ударной вязкости по всей толщине, со стороны неоднородности структуры в направлении толщины листа, становится заметным в случае толстостенного материала, имеющего толщину листа 11 мм или больше.

Согласно последующим исследованиям, выполненным авторами настоящего изобретения, авторы изобретения установили, что стальной лист, который обладает «высокими DWTT-характеристиками» и «высокими CTOD-характеристиками», может быть надежно получен, когда структура на расстоянии 1 мм от поверхности стального листа в направлении толщины листа является структурой, в которой первичная фаза образуется из ферритной фазы, отожженного мартенсита или смешанной структуры из ферритной фазы и отожженного мартенсита, которая обладает достаточной ударной вязкостью, а разность ΔV между структурной фракцией (в об.%) вторичной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины листа и структурной фракцией (в об.%) вторичной фазы в середине толщины листа составляет 2% или меньше.

Кроме того, согласно последующим исследованиям, выполненным авторами настоящего изобретения, авторы изобретения установили, что «высокие DWTT-характеристики» и «высокие CTOD-характеристики» могут быть надежно получены, если разность ΔD между средним размером зерна феррита на расстоянии 1 мм от поверхности стального листа в направлении толщины листа (часть поверхностного слоя) и средним размером зерна феррита в середине толщины листа (центральная часть по толщине листа) составляет 2 мкм или меньше и разность ΔV между структурной фракцией (объемная фракция) вторичной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины (часть поверхностного слоя) и структурной фракцией (объемная фракция) вторичной фазы в середине толщины листа (центральная часть по толщине листа) составляет 2% или меньше (первый вариант изобретения).

Однако, что касается сверхтолстого горячекатаного стального листа, имеющего толщину свыше 22 мм, даже если ΔD и ΔV лежат в указанных выше пределах, DWITT-характеристики ухудшаются в такой степени, что требуемые высокие DWITT-характеристики гарантированы быть не могут. С учетом сказанного авторы настоящего изобретения пришли к мысли, что в сверхтолстом горячекатаном стальном листе, имеющем толщину свыше 22 мм, охлаждение середины по толщине листа задерживается по сравнению с охлаждением поверхностного слоя, в результате чего кристаллические зерна обладают тенденцией к укрупнению, размер зерна феррита в середине по толщине листа становится большим, что приводит к увеличению вторичной фазы. С учетом сказанного авторы настоящего изобретения дополнительно широко исследовали способ регулирования структуры середины по толщине листа сверхтолстого горячекатаного стального листа. В результате авторы настоящего изобретения установили, что исключительно важно сократить время, в течение которого стальной лист находится в высокотемпературном диапазоне, устанавливая время выдержки, в течение которого температура стального листа в середине толщины листа снижается на 20°С от температуры Т(°С) в момент начала ускоренного охлаждения после завершения чистовой прокатки, равным не более чем 20 сек, и устанавливая время охлаждения, в течение которого температура стального листа в середине толщины листа снижается до температуры BFS, которая определена приведенной ниже формулой (2), от температуры Т(°С) в момент начала ускоренного охлаждения после завершения чистовой прокатки, равным не более чем 30 сек.

где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%, CR - скорость охлаждения, °С/сек.

Авторы настоящего изобретения установили также, что благодаря указанным временным режимам середины по толщине толщины листа становится структурой, в которой средний размер зерна ферритной фазы равен 5 мкм или меньше, а структурная фракция (об.%) вторичной фазы составляет 2% или менее (второй вариант изобретения).

Согласно последующим исследованиям, выполненным авторами настоящего изобретения, впервые установлено, что «высокие DWTT-характеристики», когда DWTT равно -50°С или ниже, могут быть надежно получены путем превращения структуры поверхностного слоя либо в отожженный мартенсит, либо в смешанную структуру бейнита и отожженного мартенсита, обладающую достаточной ударной вязкостью, превращая с этой целью структуру в середине толщины листа в структуру, которая включает в качестве первичной фазы бейнит и/или бейнитный феррит и вторичную фазу, которая составляет 2% или менее от структуры, и позволяя структуре стального листа приобрести равномерную твердость в направлении толщины листа, в результате чего разность ΔHV в твердости по Виккерсу между поверхностным слоем и серединой толщины листа составляет 50 пунктов или менее. Вслед за этим авторы настоящего изобретения установили, что такая структура может легко образовываться при последовательном проведении после завершения горячей прокатки первой стадии охлаждения, на которой быстрое охлаждение превращает поверхностный слой либо в мартенситную фазу, либо в смешанную структуру бейнита и мартенсита, второго охлаждения, при котором после первой стадии охлаждения осуществляют охлаждение на воздухе в течение заданного времени, и третьей стадии охлаждения, на которой осуществляют быстрое охлаждение, после чего проводят отжиг образованной на первой стадии охлаждения мартенситной фазы при сматывании в рулон (третий вариант изобретения).

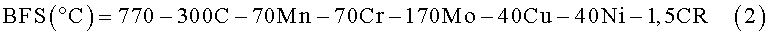

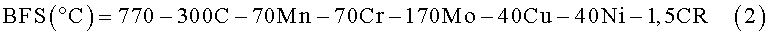

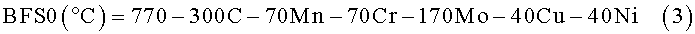

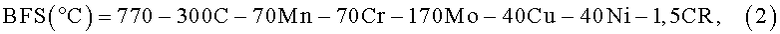

Согласно последующим исследованиям, выполненным авторами настоящего изобретения, было установлено, что температуру остановки охлаждения и температуру сматывании в рулон, необходимую для превращения структуры в середине толщины листа в структуру, в которой первичная фаза образована бейнитом и/или бейнитным ферритом, выбирают главным образом в зависимости от содержаний легирующих элементов, которые влияют на температуру начала бейнитного преобразования и скорость охлаждения после окончания горячей прокатки. Иными словами, чрезвычайно важно устанавливать температуру остановки охлаждения равной температуре BFS, определенной следующей формулой, или ниже (третий вариант изобретения).

BFS(°С)=770-300C-70Mn-70Cr-170Mo-40Cu-40Ni-1,5CR

(где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%, CR - скорость охлаждения, °С/сек).

BFS0(°С)=770-300C-70Mn-70Cr-170Mo-40Cu-40Ni

(где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%).

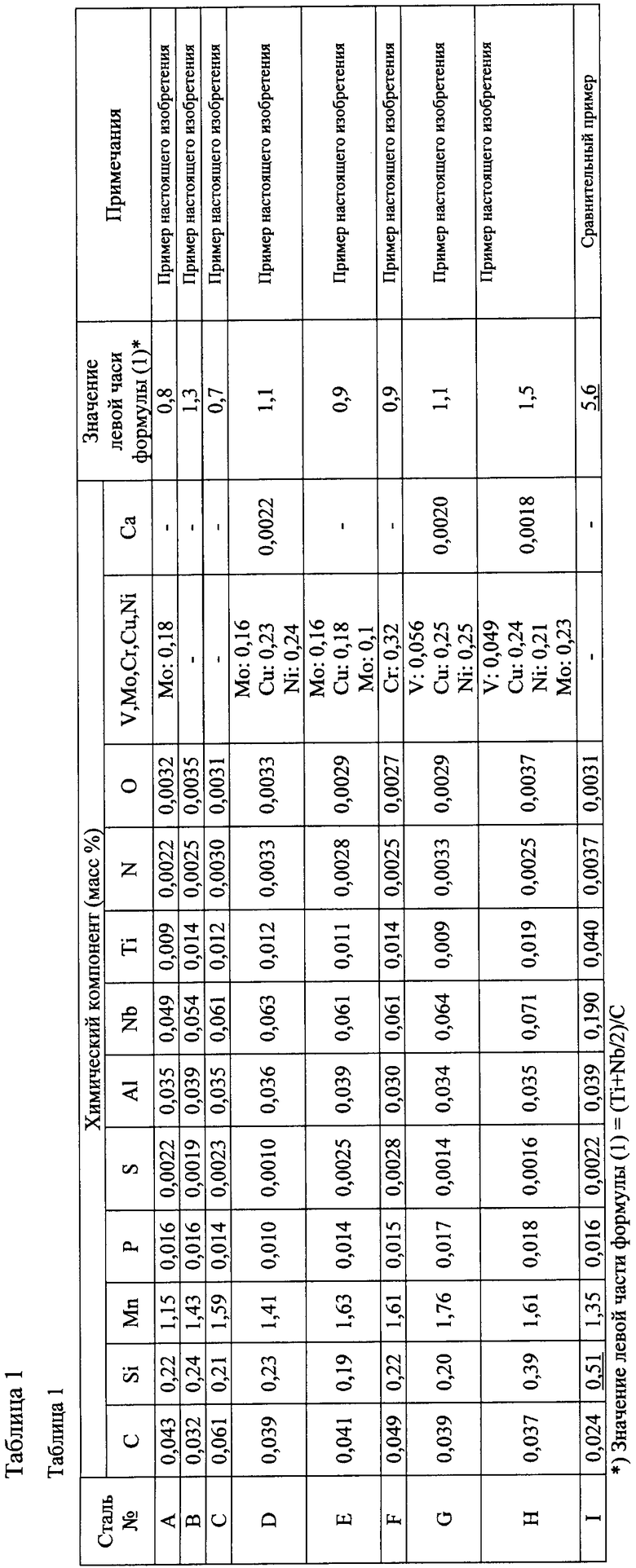

Прежде всего описывается эксперимент, лежащий в основе первого варианта изобретения.

В качестве исходного стального материала использован сляб, содержащий, мас.%: 0,037 С, 0,20 Si, 1,59 Mn, 0,016 Р, 0,0023 S, 0,041 Al, 0,061 Nb, 0,013 Ti и остальное Fe. В этом случае установлено (Ti+Nb/2)/C=1,18.

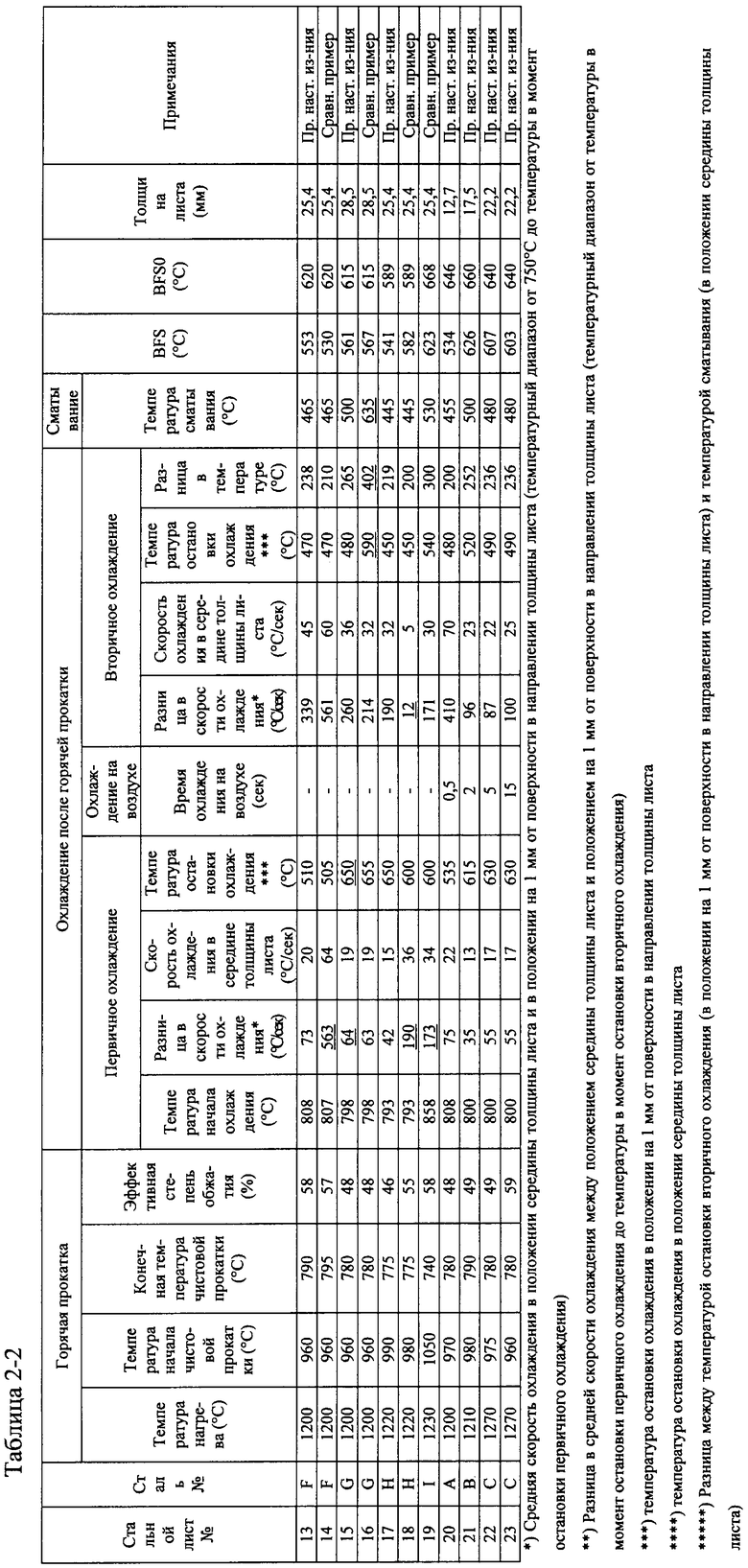

Исходный стальной материал, имеющий указанный выше состав, нагревают до температуры 1230°С и подвергают горячей прокатке в условиях, при которых температура начала чистовой прокатки равна 980°С, а температура завершения чистовой прокатки равна 800°С, в результате чего получают горячекатаный лист толщиной 12,7 мм. После горячей прокатки горячекатаный лист подвергают ускоренному охлаждению таким образом, чтобы горячекатаный лист охлаждался до разных температур остановки охлаждения при скорости охлаждения 18°С/сек в диапазоне температур, в котором температура середины толщины листа равна 175°С или ниже, после чего горячекатаный стальной лист сматывают в рулон при разных температурах сматывания, получая горячекатаный стальной лист (стальную полосу).

Из полученного горячекатаного стального листа изготовляют образцы и изучают DWTT-характеристики и структуру. В зависимости от структуры средний размер зерна (в мкм) феррита и структурную фракцию (об.%) вторичной фазы получают в расчете на расстоянии 1 мм от поверхности в направлении толщины листа (поверхностный слой) и в середине толщины листа. На основе полученных измеренных значений рассчитывают соответственно разность ΔD в среднем размере зерна ферритной фазы и разность ΔV в структурной фракции вторичной фазы между положением на расстоянии 1 мм от поверхности в направлении толщины листа (поверхностный слой) и положением в середине толщины листа. В данном случае «феррит» означает преобразованный при низкой температуре феррит (бейнитный феррит, бейнит и смешанная фаза бейнитного феррита и бейнита). В понятие «феррит» не включается преобразованный при высокой температуре мягкий феррит (гранулярный полигональный феррит). Вторичная фаза является одной из следующих: перлит, мартенсит, МА и т.п.

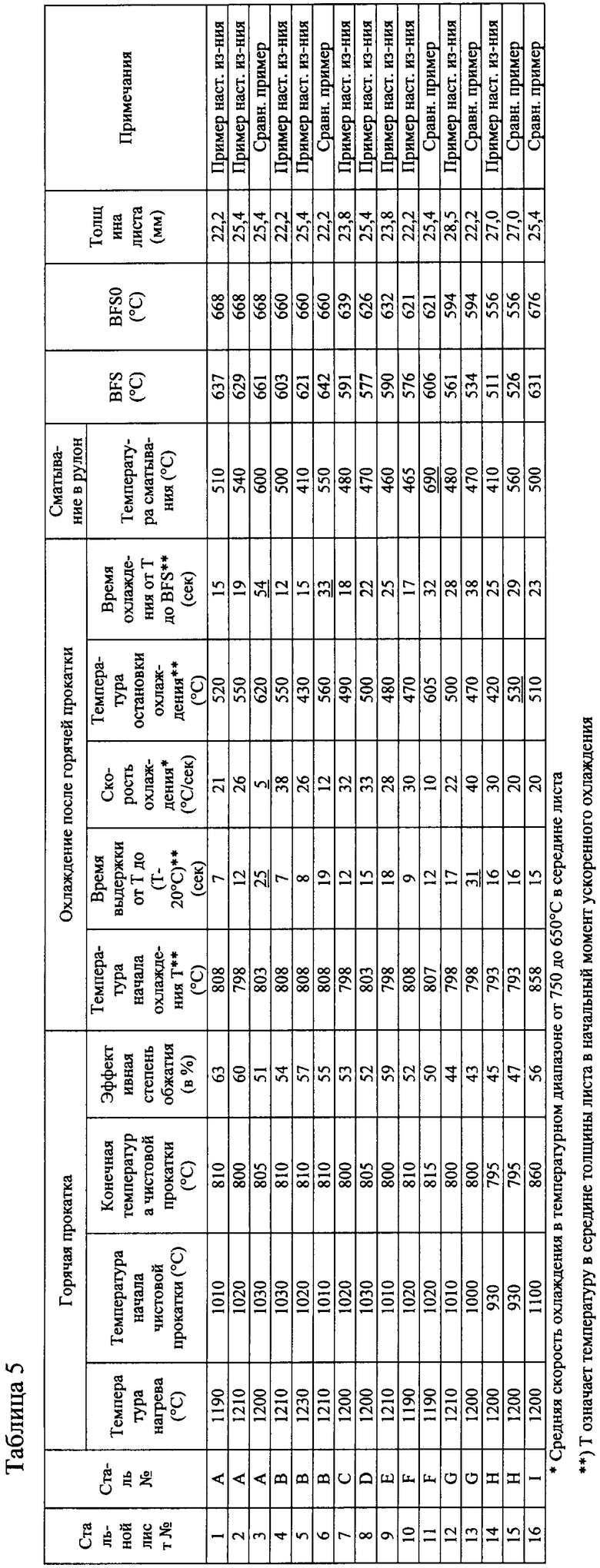

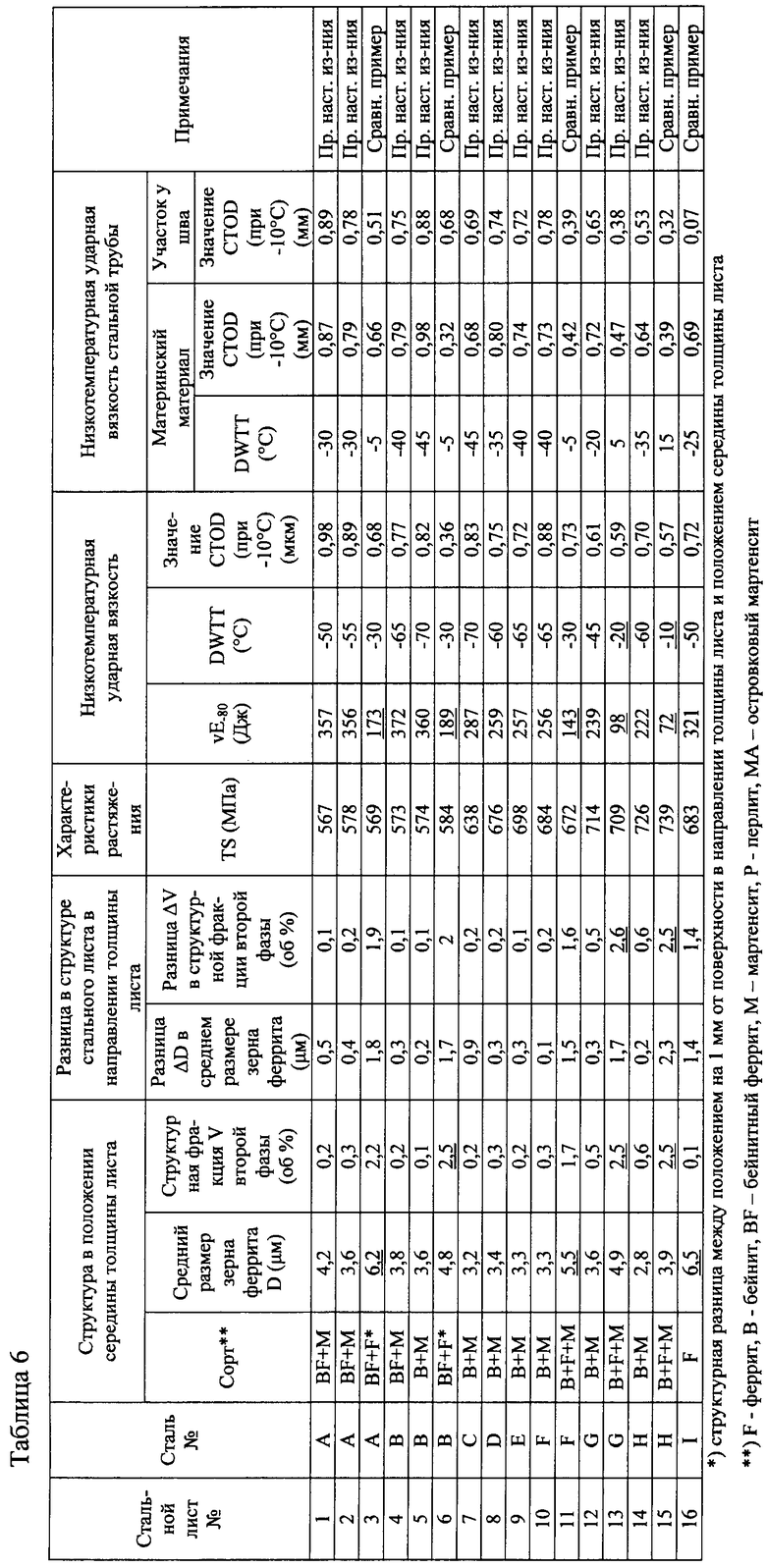

Полученный результат показан на фиг.1 в виде зависимости между ΔD и ΔV, которая влияет на DWTT.

Из фиг.1 следует, что «высокие DWTT-характеристики», в которых DWTT принимает значение -35°С или ниже, могут надежно выдерживаться, если ΔD не превышает 2 мкм, a ΔV не превышает 2%.

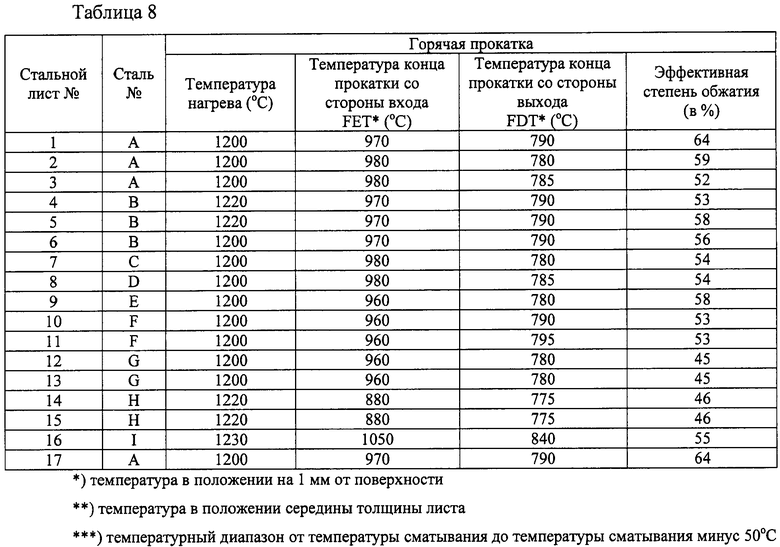

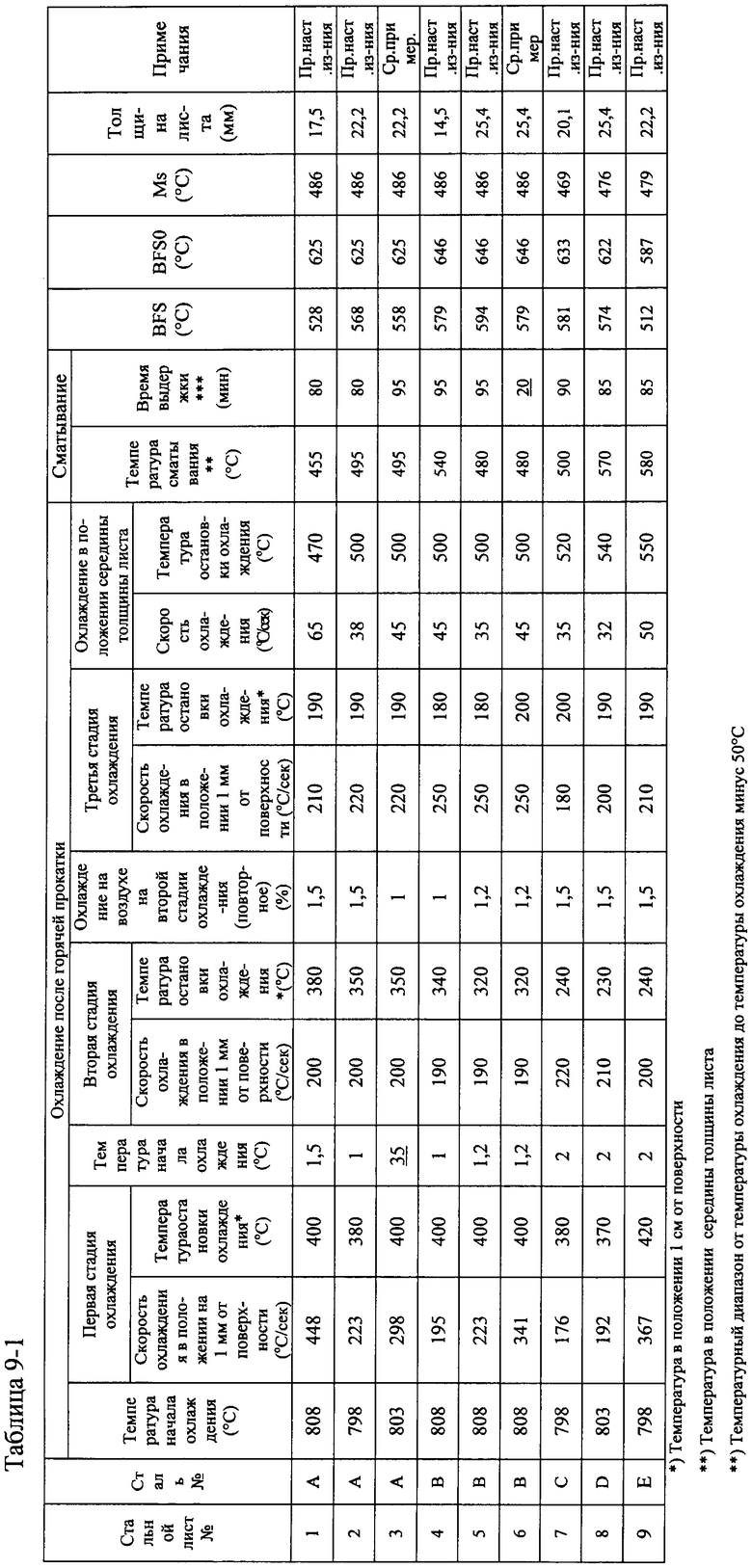

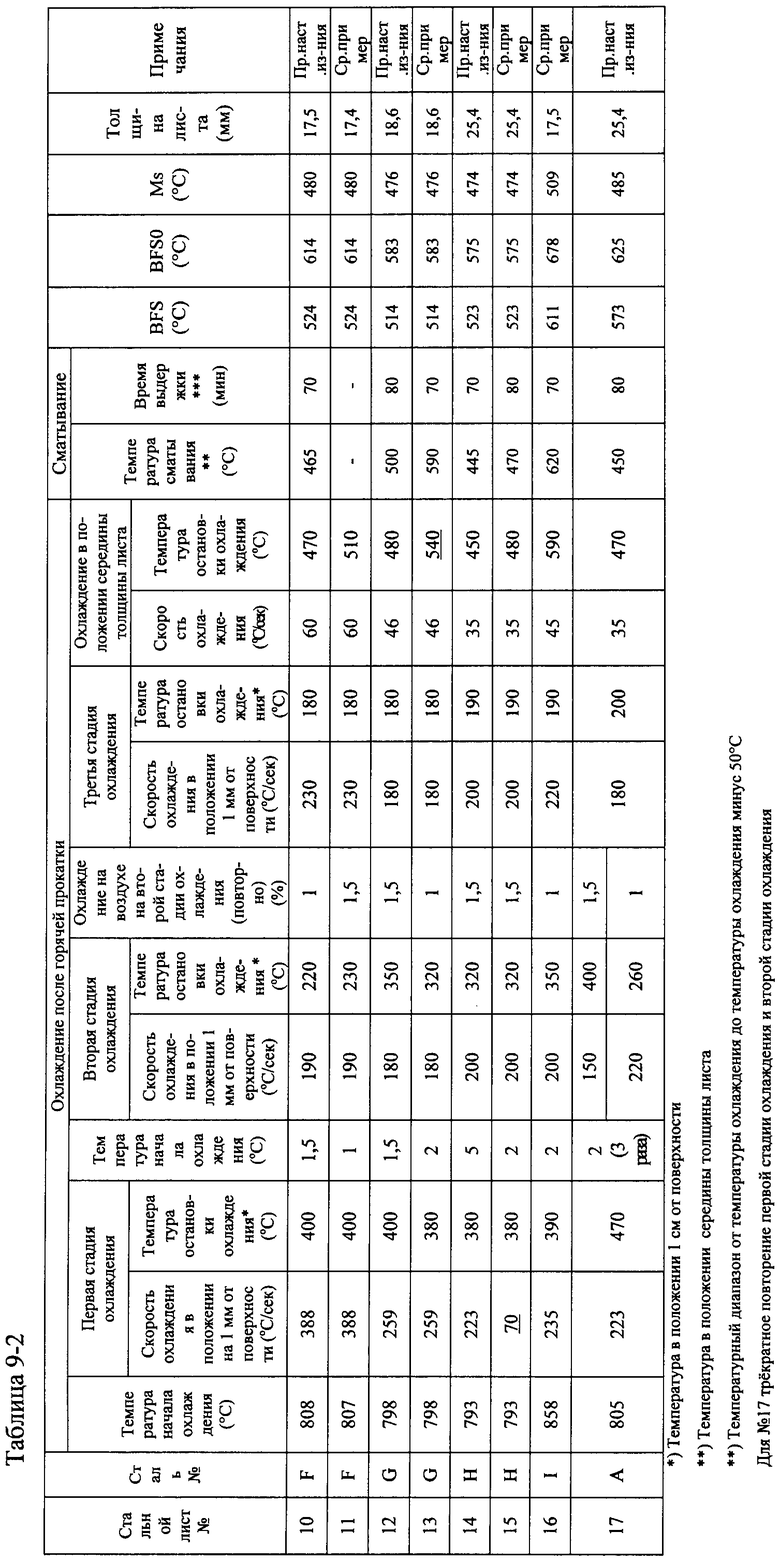

Далее, зависимость между ΔD и ΔV и температура остановки охлаждения показаны на фиг.2, а зависимость между ΔD и ΔV и температура сматывания в рулон показаны на фиг.3.

Из фиг.2 и фиг.3 следует, что для установки в используемых сталях ΔD равным не более чем 2 мкм и ΔV не выше чем 2% необходимо доводить температуру остановки охлаждения до 620°С или ниже и температуру сматывания в рулон до 647°С или ниже.

Согласно последующим исследованиям, выполненным авторами настоящего изобретения, установлено, что температуру остановки охлаждения и температуру сматывания в рулон для получения ΔD не более чем 2 мкм и ΔV не выше чем 2% выбирают главным образом в зависимости от содержаний легирующих элементов, которые влияют на температуру начала бейнитного преобразования и скорость охлаждения после окончания горячей прокатки. Иными словами, для получения ΔD равным не более чем 2 мкм и ΔV не выше чем 2% чрезвычайно важно устанавливать температуру остановки охлаждения равной температуре BFS0, определяемой следующей формулой, или ниже.

BFS(°С)=770-300C-70Mn-70Cr-170Mo-40Cu-40Ni-1,5CR

(где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%, CR - скорость охлаждения, °С/сек).

BFS0(°С)=770-300C-70Mn-70Cr-170Mo-40Cu-40Ni

(где С, Mn, Cr, Мо, Cu и Ni - содержания соответствующих элементов, мас.%).

Далее авторы настоящего изобретения дополнительно исследовали влияние условий охлаждения, воздействующих на усиление пластичности. Результат этих исследований представлен на фиг.4. На фиг.4 показан результат исследований, в которых плотность воды во время первого охлаждения повышают таким образом, чтобы разница в средней скорости охлаждения между поверхностным слоем и серединой толщины листа при охлаждении менялась в температурном диапазоне 500°С или выше, а разница в средней скорости охлаждения между поверхностным слоем и серединой толщины листа при охлаждении в температурном диапазоне ниже температуры 500°С устанавливается равной 80°С/сек или выше, в то время как температура остановки охлаждения и температура сматывания в рулон меняются различным образом, и при этом изучен баланс между прочностью и пластичностью. Как следует из фиг.4, установлено, что при охлаждения горячекатаной стали после горячей прокатки с помощью регулировки условий охлаждения таким образом, чтобы разница в средней скорости охлаждения между поверхностным слоем и серединой толщины листа лежала в заданном интервале (ниже 80°С/сек) в температурном диапазоне до 500°С, наряду с повышением низкотемпературной ударной вязкости существенно увеличивается пластичность, в результате чего баланс между прочностью и пластичностью TS×E1 становится стабильным и равным 18000 МПа·% или более. Из фиг.4 следует, что когда разница между температурой остановки охлаждения и температурой сматывания в рулон становится меньше 300°С, баланс между прочностью и пластичностью TS×E1 становится стабильным и равным 18000 МПа·% или более.

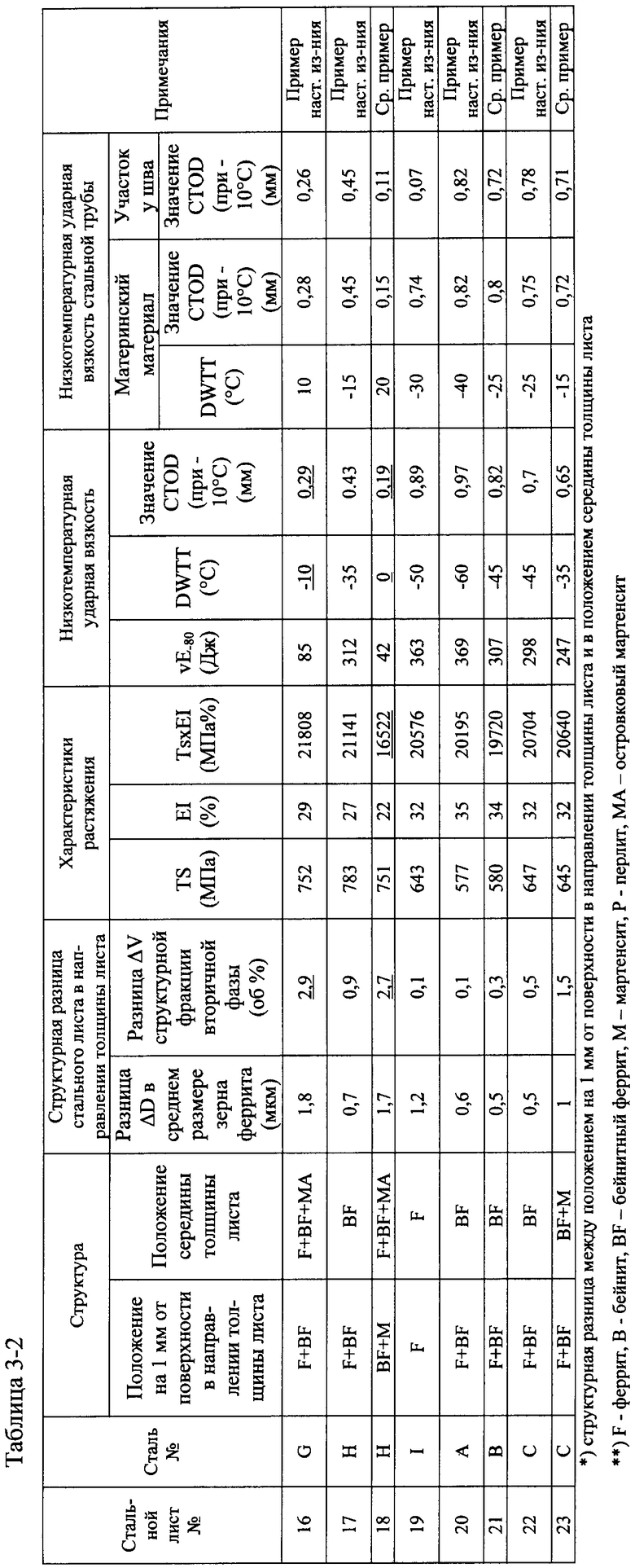

Далее описываются результаты эксперимента, лежащие в основе второго варианта изобретения настоящего изобретения.

В качестве исходного стального материала использован сляб, содержащий, мас.%: 0,039 С, 0,24 Si, 1,61 Mn, 0,019 P, 0,0023 S, 0,038 Al, 0,059 Nb, 0,010 Ti и остальное Fe. В этом случае установлено (Ti+Nb/2)/C=1,0.

Исходный стальной материал, имеющий указанный выше состав, нагревают до температуры 1200°С и подвергают горячей прокатке в условиях, при которых температура начала чистовой прокатки равна 1000°С, а температура завершения чистовой прокатки равна 800°С, в результате чего получают горячекатаный лист толщиной 23,8 мм. После горячей прокатки горячекатаный лист подвергают ускоренному охлаждению таким образом, чтобы горячекатаный лист охлаждался в различных условиях, после чего горячекатаный лист сматывают в рулон при разных температурах сматывания, получая горячекатаный стальной лист (стальную полосу).

Из полученного горячекатаного стального листа изготовляют образцы и изучают DWTT-характеристики и структуру. В зависимости от структуры средний размер зерна (в мкм) феррита и структурную фракцию (в об.%) вторичной фазы получают в расчете на положение на 1 мм от поверхности в направлении толщины листа (поверхностный слой) и положение середины толщины листа. На основании полученных измеренных значений рассчитывают соответственно разность ΔD в среднем размере зерна ферритной фазы и разность ΔV в структурной фракции вторичной фазы между положением на расстоянии 1 мм от поверхности в направлении толщины листа (поверхностный слой) и положением в середине толщины листа.

Полученный результат показан на фиг.5 в виде зависимости между средним размером зерна в ферритной фазе и структурной фракцией вторичной фазы в середине толщины листа, которое влияет на DWTT. На фиг.5 показан результат, когда ΔD не превышает 2 мкм, a ΔV не превышает 2%.

Из фиг.5 следует, что если средний размер зерна в ферритной фазе не превышает 5 мкм, а структурная фракция вторичной фазы не превышает 2% в середине толщины листа, можно получать стальной лист, обладающий «высокими DWTT-характеристиками», где DWTT равно -30°С или ниже, несмотря на то, что горячекатаный стальной лист имеет очень большую толщину.

Настоящее изобретение выполнено на основе этих данных и на основе изучения этих данных.

Способы производства горячекатаного стального листа согласно вариантам изобретения с первого по третий разъяснены далее.

В способах производства горячекатаного стального листа согласно вариантам изобретения с первого по третий исходный стальной материал заданного состава нагревают и подвергают горячей прокатке, состоящей из черновой прокатки и чистовой прокатки, получая в результате горячекатаный стальной лист. В способах производства горячекатаного стального листа согласно вариантам изобретения с первого по третий используют одни и те же производственные стадии до чистовой прокатки горячекатаного стального листа.

Прежде всего дано объяснение причин ограничения состава исходных стальных материалов, используемых в настоящем изобретении в вариантах изобретения с первого по третий. Если не указано иное, мас.% просто даются как %.

С: от 0,02 до 0,8%

С является элементом, обладающим способностью повышать прочность стали. В настоящем изобретении необходимо, чтобы горячекатаный стальной лист для обеспечения заданной высокой прочности содержал 0,02% С или более. С другой стороны, если содержание С превышает 0,08%, повышается структурная фракция вторичной фазы, такая как перлит, в результате чего ухудшается ударная вязкость материнского материала и ударная вязкость зоны, подвергнутой действию сварочного тепла. По этой причине содержание С ограничивается значением, лежащим в пределах от 0,02 до 0,08%. Содержание С преимущественно устанавливается равным значению, лежащему в пределах от 0,02 до 0,05%.

Si: от 0,01 до 0,50%

Si обладает способностью повышать прочность стали за счет упрочнения раствора и усиления закаливаемости. Такого рода полезный эффект может быть приобретен при содержании Si 0,01% или выше. С другой стороны, Si обладает способностью концентрировать С в γ-фазу (аустенитную фазу) при преобразовании от γ (аустенита) к α (ферриту), способствуя, таким образом, образованию мартенситной фазы в качестве вторичной фазы и, соответственно, повышению ΔD, в результате чего ухудшается ударная вязкость стального листа. Кроме того, Si образует во время проведения электросварки Si-содержащий оксид, в результате чего ухудшается качество сварного шва и в то же время ухудшается ударная вязкость зоны, подвергнутой действию сварочного тепла. Исходя из сказанного, хотя и желательно снижать содержание Si как можно больше, его содержание до 0,50% является допустимым. По этой причине содержание Si ограничивается значением, лежащим в пределах от 0,01 до 0,50%. Содержание Si преимущественно выбирается равным 0,40% или ниже.

Горячекатаный стальной лист для электросварной стальной трубы содержит Mn, и по этой причине Si образует силикат марганца, имеющий низкую точку плавления, в результате чего оксид легко выходит из сварного шва, благодаря чему горячекатаный стальной лист может содержать от 0,10 до 0,30% Si.

Mn: от 0,5 до 1,8%

Mn обладает способностью улучшать закаливаемость, в результате чего Mn повышает прочность стального листа за счет улучшения способности к закалке. Кроме того Mn образует MnS, связывая тем самым S, в результате чего предотвращается сегрегация S на границах зерен и, соответственно, может подавляться растрескивание сляба (исходного стального материала). Для получения такого полезного эффекта необходимо выбирать содержание Mn равным 0,5% или более.

С другой стороны, если содержание Mn превышает 1,8%, сегрегация при затвердевании во время отливки сляба усиливается в такой степени, что в стальном листе остаются сконцентрированные части Mn, в результате чего увеличивается протекание отделения. С целью рассеивания сконцентрированных частей Mn необходимо нагреть горячекатаный стальной лист до температуры свыше 1300°С, но проводить такую термообработку в промышленном масштабе нереально. По этой причине содержание Mn ограничивается значением, лежащим в пределах 0,5 до 1,8%. Предпочтительно ограничение содержания Mn значением, лежащим в пределах от 0,9 до 1,7%.

Р: 0,025 или ниже

Хотя Р содержится в стали в качестве неизбежной примеси, Р обладает способностью повышать прочность стали. Однако, если содержание Р превышает 0,025%, ухудшается свариваемость. По этой причине содержание Р ограничивается до 0,025% или ниже. Предпочтительно ограничение содержания Р до 0,015% или ниже.

S: 0,005 или ниже

S так же, как и Р, содержится в стали в качестве неизбежной примеси. Однако, если содержание S превышает 0,005%, в слябе появляются трещины и в горячекатаном стальном листе образуется крупный MnS, ухудшая тем самым пластичность. По этой причине содержание S ограничивается до 0,005% или ниже. Предпочтительно ограничение содержания S до 0,004% или ниже.

Al: от 0,005 до 0,10%

Al является элементом, действующим как раскислитель, и для получения такого полезного эффекта желательно устанавливать содержание Al в горячекатаном стальном листе равным 0,005% или выше. С другой стороны, если содержание Al превышает 0,10%, значительно ухудшается способность к очищению сварного шва во время проведения электросварки. По этой причине содержание Al ограничивается значением, лежащим в пределах от 0,005 до 0,10%. Предпочтительно ограничение содержания Al до 0,08% или ниже.

Nb: от 0,01 до 0,10%

Nb является элементом, который обладает способностью препятствовать увеличению размера зерна и рекристаллизации аустенита. Nb позволяет проводить прокатку вне пределов температур рекристаллизации аустенита с помощью горячей чистовой прокатки и выделяется в виде тонкого карбонитрида, благодаря чему свариваемость не ухудшается, и при этом Nb обладает способностью повышать прочность горячекатаного стального листа при малом содержании. Для получения таких полезных эффектов необходимо установить содержание Nb равным 0,01% или выше. С другой стороны, если содержание Nb превышает 0,10%, при горячей чистовой прокатке увеличивается давление на валки и, следовательно, могут возникать случаи, когда горячая прокатка окажется затруднительной. По этой причине содержание Nb ограничивается значением, лежащим в пределах от 0,01 до 0,10%. Предпочтительно ограничение содержания Nb значением, лежащим в пределах от 0,03 до 0,09%.

Ti: от 0,01 до 0,05%

Ti обладает способностью предотвращать трещины в слябе (исходном стальном материале) путем образования нитрида и связывания тем самым N, а также выделяется в виде тонкого карбида, в результате чего повышается прочность стального листа. Хотя такой полезный эффект весьма очевиден, когда содержание Ti равно 0,001% или выше, если содержание Ti превышает 0,05%, в результате дисперсионного упрочнения заметно повышается предел текучести. По этой причине содержание Ti ограничивается значением, лежащим в пределах от 0,001 до 0,05%. Предпочтительно ограничение содержания Ti значением, лежащим в пределах от 0,005 до 0,035%.

В настоящем изобретении горячекатаный стальной лист содержит Nb, Ti, С, которые находятся в указанных выше пределах и при этом содержания Nb, Ti, С подбирают такими, чтобы они удовлетворяли следующей формуле (1):

Nb, Ti являются элементами, которые обладают сильной карбидообразующей тенденцией, при которой большая часть С превращается в карбид, когда содержание С является низким, и при этом наблюдается резкое уменьшение в ферритных зернах содержания твердорастворного С. Резкое уменьшение содержания твердого раствора С в ферритных зернах вредно влияет на сварку кольцевым швом при строительстве трубопроводов. Когда сварка кольцевым швом применяется на стальной трубе, служащей в качестве трубопроводной трубы, изготовленной с использованием стального листа, в котором содержание твердого раствора С в ферритных зернах предельно снижено, рост зерен в зоне, подверженной воздействию сварочного тепла, становится заметным, в результате чего возникает вероятность ухудшения ударной вязкости зоны, подвергнутой воздействию тепла в месте кольцевого шва. Соответственно, содержания Nb, Ti, С в настоящем изобретении подбирают такими, чтобы они удовлетворяли формуле (1). Благодаря такой подборке содержание твердого раствора С в ферритных зернах может быть задано равным 10 ч./млн или выше, и, следовательно, ухудшение ударной вязкости зоны, подвергнутой воздействию тепла в месте кольцевого шва, может быть предотвращено.

Хотя указанные выше содержания являются базовыми содержаниями горячекатаного стального листа согласно настоящему изобретению, горячекатаный стальной лист может в дополнение к базовому составу в качестве выборочных элементов в случае необходимости выборочно содержать один, два или более элементов, выбранных из группы, состоящей из 0,01 до 0,10% V, от 0,01 до 0,50% Мо, от 0,01 до 1,0% Cr, от 0,01 до 0,50% Cu и от 0,01 до 0,50% Ni и/или от 0,0005 до 0,005% Са.

Горячекатаный стальной лист может в случае необходимости выборочно содержать один, два или более элементов, выбранных из группы, состоящей из 0,01 до 0,10% V, от 0,01 до 0,50% Мо, от 0,01 до 1,0% Cr, от 0,01 до 0,50% Cu и от 0,01 до 0,50% Ni, поскольку все из V, Мо, Cr, Cu и Ni являются элементами, которые усиливают закаливаемость и повышают прочность стального листа.

V является элементом, который обладает способностью повышать прочность стального листа за счет усиления закаливаемости и образования карбонитрида. Такого рода полезный эффект становится исключительно выраженным, когда содержание V равно 0,01% или более. С другой стороны, когда содержание V превышает 0,10%, ухудшается свариваемость. По этой причине содержание V преимущественно ограничивается значением, лежащим в пределах от 0,01 до 0,10%. Более предпочтительно содержание V, ограниченное значением, лежащим в пределах от 0,03 до 0,08%.

Мо является элементом, который обладает способностью повышать прочность стального листа за счет усиления закаливаемости и образования карбонитрида. Такого рода полезный эффект становится исключительно выраженным, когда содержание Мо равно 0,01% или более. С другой стороны, когда содержание Мо превышает 0,50%, ухудшается свариваемость. По этой причине содержание Мо преимущественно ограничивается значением, лежащим в пределах от 0,01 до 0,50%. Более предпочтительно содержание Мо, ограниченное значением, лежащим в пределах от 0,05 до 0,30%.

Cr является элементом, который обладает способностью повышать прочность стального листа за счет усиления закаливаемости. Такого рода полезный эффект становится исключительно выраженным, когда содержание Cr равно 0,01% или более. С другой стороны, когда содержание Cr превышает 1,0%, возникает тенденция к частому появлению сварочных дефектов во время проведения электросварки. По этой причине содержание Cr преимущественно ограничивается значением, лежащим в пределах от 0,01 до 1,0%. Более предпочтительно содержание Cr, ограниченное значением, лежащим в пределах от 0,01 до 0,80%.

Cu является элементом, который обладает способностью повышать прочность стального листа за счет усиления закаливаемости и упрочнения раствора или дисперсионного упрочнения. Для получения такого полезного эффекта желательно выбирать содержание Cu равным 0,01% или более. Однако, если содержание Cu превышает 0,50%, ухудшается рабочий процесс горячей прокатки. По этой причине содержание Cu преимущественно ограничивается значением, лежащим в пределах от 0,01 до 0,50%. Более предпочтительно содержание Cu, ограниченное значением, лежащим в пределах от 0,10 до 0,40%.

Ni является элементом, который обладает способностью повышать прочность стали за счет усиления закаливаемости, а также способностью повышать ударную вязкость стального листа. Для получения такого полезного эффекта содержание Ni преимущественно выбирается равным 0,01% или более. Однако, если содержание Ni превышает 0,50%, полезный эффект насыщается и, следовательно, соответствующий содержанию полезный эффект не реализуется, в результате чего содержание Ni, превышающее 0,50%, экономически невыгодно. По этой причине содержание Ni преимущественно ограничивается значением, лежащим в пределах от 0,01 до 0,50%. Более предпочтительно содержание Сu, ограниченное значением, лежащим в пределах от 0,10 до 0,40%.

Са: от 0,0005 до 0,005%

Са является элементом, который связывает S в виде CaS и обладает способностью контролировать конфигурацию сульфидного включения путем придания сульфидному включению сферической формы, проявляя также активность в отношении снижения способности к захвату водорода путем снижения напряжения решетки матрицы вокруг включения. Для получения такого полезного эффекта желательно, чтобы содержание Са составляло 0,0005% или более. Однако, если содержание Са превышает 0,005%, повышается СаО, что ухудшает стойкость к коррозии и ударную вязкость. По этой причине, если горячекатаный стальной лист содержит Са, содержание Са преимущественно ограничивается значением, лежащим в пределах от 0,0005 до 0,005%. Более предпочтительно содержание Cu, ограниченное значением, лежащим в пределах от 0,0009 до 0,003%.

Остальное составляют Fe и неизбежные примеси. В качестве неизбежных примесей в горячекатаном стальном листе допускается содержание 0,005% или менее N, 0,005% или менее О, 0,003% или менее Mg и 0,005% или менее Sn.

N: 0,005% или ниже

Хотя N неизбежно содержится в стали, избыточное содержание N часто приводит к трещинам во время разливки исходного стального материала. По этой причине содержание N преимущественно ограничивается до 0,005% или ниже. Более предпочтительно содержание N, ограниченное до 0,004% или ниже.

О: 0,005% или ниже

О присутствует в стали в виде различных оксидов и становится причиной ухудшения рабочего процесса горячей прокатки, стойкости к коррозии, ударной вязкости и т.п. По этой причине желательно как можно больше снижать содержание О. Однако в горячекатаном стальном листе допустимо содержание О до 0,005%. Поскольку предельное снижение О приводит к резкому повышению стоимости очистки, желательно ограничивать содержание О до 0,005% или ниже.

Mg: 0,003% или ниже

Mg так же, как Са, образует оксиды и сульфиды и обладает способностью препятствовать образованию крупного MnS. Однако, если содержание Mg превышает 0,003%, часто образуются кластеры оксидов Mg и сульфидов Mg, что ухудшает ударную вязкость. По этой причине желательно, чтобы содержание Mg было ограничено до 0,003% или ниже.

Sn: 0,005% или ниже

Sn примешивается к горячекатаному стальному листу в виде лома, используемого в качестве сырья для сталеплавильного процесса. Sn представляет собой элемент, имеющий тенденцию к сегрегации на границах зерен и т.п., по причине чего, когда содержание Sn повышается сверх 0,005%, происходит снижение прочности границ зерен и вследствие этого снижение ударной вязкости. По этой причине желательно, чтобы содержание Sn было ограничено до 0,005% или ниже.

Структура горячекатаного стального листа в вариантах изобретения с первого по третий представляет собой структуру, имеющую указанный выше состав, в котором первичная фаза структуры на расстоянии 1 мм от поверхности в направлении толщины листа образована какой-либо ферритной фазой и отожженным мартенситом, имеющими достаточную ударную вязкость, и в которой разница ΔV между структурной фракцией (в об.%) вторичной фазы на расстоянии 1 мм от поверхности в направлении толщины листа и структурной фракцией (в об.%) вторичной фазы в середине толщины листа составляет 2% или меньше.

В данном случае, если не указано иное, «феррит» означает преобразованный при низкой температуре твердый феррит (бейнитный феррит, бейнит или смешанную фазу бейнитного феррита и бейнита). В понятие «феррит» не включается преобразованный при высокой температуре мягкий феррит (гранулярный полигональный феррит). Далее, вторичная фаза является одной из следующих: перлит, мартенсит, МА (мартенсит-аустенитная составляющая, называемая также мостиковым мартенситом), верхний бейнит и смешанная фаза, образованная двумя или более типами этих фаз.

Если структура представляет собой структуру, в которой первичная фаза структуры на расстоянии 1 мм от поверхности в направлении толщины листа образована какой-либо ферритной фазой, отожженным мартенситом и смешанной структурой, состоящей из ферритной фазы и отожженного мартенсита, которые имеют достаточную ударную вязкость, и в которой ΔV составляет 2% или меньше, низкотемпературная ударная вязкость, в частности DWTT-характеристики и CTOD-характеристики, существенно повышается. Если структура на расстоянии 1 мм от поверхности в направлении толщины листа представляет собой структуру иную, чем указанная выше структура, или одна из ΔV выпадает из заданных пределов, происходит ухудшение DWTT-характеристик, в результате чего низкотемпературная ударная вязкость ухудшается.

В качестве еще одной предпочтительной структуры горячекатаного стального листа согласно настоящему изобретению приводятся следующие способы осуществления трех вариантов изобретения, соответствующих целевому уровню прочности, целевой толщине листа, целевым DWTT-характеристикам и целевым CTOD-характеристикам.

(1) Первый вариант изобретения: горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий TS=510 МПа или выше и толщину листа 11 мм или больше.

(2) Второй вариант изобретения: сверхтолстый горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий TS=530 МПа или выше и толщину листа более 22 мм.

(3) Третий вариант изобретения: горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий TS=560 МПа или выше.

Далее описываются предпочтительные способы производства горячекатаных листов согласно первому - третьему вариантам настоящего изобретения.

В качестве способа производства исходного стального материала предпочтительно производить исходный стальной материал таким образом, при котором расплавленная сталь, имеющая указанный выше состав, производится обычным плавильным способом, таким как конвертерный способ, а расплавленный металл разливается в исходный стальной материал, такой как сляб, обычным разливочным способом, таким как способ непрерывного литья. Однако настоящее изобретение не ограничивается таким способом.

Исходный стальной материал, имеющий указанный выше состав, подвергают горячей прокатке при нагревании. Горячая прокатка состоит из черновой прокатки, которая превращает исходный стальной материал в листовой прокат, и чистовой прокатки, которая превращает листовой прокат в горячекатаный лист.

Хотя температура нагрева исходного стального материала не обязательно ограничена при условии, что исходный стальной материал может быть прокатан в горячекатаный лист, температура нагрева преимущественно устанавливается равной значению, лежащему в диапазоне от 1100 до 1300°С. Если температура нагрева ниже 1100°С, сопротивление деформации является высоким, в результате чего повышается межвалковое давление и при этом подаваемая на прокатный стан нагрузка становится чрезмерно большой. С другой стороны, если температура нагрева начинает превышать 1300°С, кристаллические зерна становятся крупными, вследствие чего ухудшается низкотемпературная ударная вязкость и возрастает количество образующейся окалины и в результате снижается производительность процесса. По этой причине температуру нагрева при горячей прокатке преимущественно устанавливают равной значению в пределах от 1100 до 1300°С.

Листовой прокат образуется при применении черновой прокатки нагретого исходного стального материала. Условия черновой прокатки необязательно ограничены условиями получения листового проката заданных размера и формы. С точки зрения обеспечения ударной вязкости, температура завершения прокатки при черновой прокатке преимущественно выбирается равной 1050°С или ниже.

Полученный листовой прокат подвергают затем чистовой прокатке. Предпочтительно применять перед чистовой прокаткой ускоренное охлаждение листового проката или регулировать начальную температуру чистовой прокатки с применением колебаний и т.п. на рольганге. Благодаря такой операции может быть увеличена степень обжатия на конечном прокатном стане в температурном диапазоне, обеспечивающем высокую ударную вязкость.

Эффективная с точки зрения высокой ударной вязкости степень обжатия при чистовой прокатке устанавливается равной 20% или выше. В данном случае «эффективная степень обжатия» означает полный объем (в %) обжатия в температурном диапазоне 950°С или ниже. Чтобы иметь заданную высокую ударную вязкость по всей толщине листа, эффективная степень обжатия в середине толщины листа должна быть преимущественно установлена равной 20% или выше. Более предпочтительно устанавливать эффективную степень обжатия в середине толщины листа равной 40% или выше.

После завершения горячей прокатки (чистовой прокатки) горячекатаный лист подвергают ускоренному охлаждению на горячем рольганге. Желательно начинать ускоренное охлаждение с температуры, при которой середина толщины листа выдерживается при температуре 750°С или выше. Если температура середины толщины листа опускается ниже 750°С, образуется преобразованный при высокой температуре феррит (полигональный феррит), а вокруг полигонального феррита образуется вторичная фаза за счет С, который выделяется в процессе гамма-альфа преобразования. Соответственно, увеличивается осадочная фракция вторичной фазы, в результате чего указанная выше заданная структура образована быть не может.

Способ охлаждения после чистовой прокатки является наиболее важным пунктом вариантов изобретений с первого по третий. Это означает, что после горячей прокатки согласно настоящему изобретению необходимо выбирать оптимальный способ охлаждения, соответствующий уровню прочности, толщине листа, DWTT-характеристикам и CTOD-характеристикам целевого горячекатаного стального листа.

Далее по порядку описываются конкретные способы осуществления вариантов изобретений с первого по третий.

Хотя в трех способах используются одни и те же пределы содержания компонентов базового состава и одни и те же условия до горячей прокатки, путем подбора оптимальных условий охлаждения после горячей прокатки получают различные горячекатаные стальные листы, которые имеют заданную структуру и заданные технические характеристики.

(1) Первый вариант изобретения: горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий TS=510 МПа или выше и толщину листа 11 мм или более.

(2) Второй вариант изобретения: сверхтолстый горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий TS=530 МПа или выше и толщину листа более 22 мм.

(3) Третий вариант изобретения: горячекатаный стальной лист с высоким пределом прочности при растяжении, имеющий TS=560 МПа или выше.

Первый вариант изобретения

Горячекатаный стальной лист с высоким пределом прочности при растяжении первого изобретения настоящего изобретения, имеющий TS=510 МПа или выше и толщину листа 11 мм или более, имеет указанный выше состав и обладает структурой, в которой первичная фаза структуры на расстоянии 1 мм от поверхности в направлении толщины листа образована ферритной фазой, разница ΔD между средним размером зерна ферритной фазы на расстоянии 1 мм от поверхности в направлении толщины листа и средним размером зерна ферритной фазы в середине толщины листа равна 2 мкм или меньше, а разница ΔV между структурной фракцией (в об.%) вторичной фазы на расстоянии 1 мм от поверхности в направлении толщины листа и структурной фракцией (в об.%) вторичной фазы в середине толщины листа составляет 2% или меньше.

Если ΔD равно 2 мкм или меньше и ΔV равно 2% или меньше, низкотемпературная ударная вязкость, в частности DWTT-характеристики и CTOD-характеристики, в случае использования образца в полную толщину, значительно повышаются. Если либо ΔD, либо ΔV выходит за пределы заданного диапазона, DWTT-характеристики ухудшаются, в результате чего ухудшается низкотемпературная ударная вязкость.

Из сказанного выше согласно настоящему изобретению следует, что структура горячекатаного стального листа с высоким пределом прочности при растяжении ограничена структурой, в которой первичная фаза структуры на расстоянии 1 мм от поверхности в направлении толщины листа образована ферритной фазой, разница ΔD между средним размером зерна ферритной фазы на расстоянии 1 мм от поверхности в направлении толщины листа и средним размером зерна ферритной фазы в середине толщины листа равна 2 мкм или меньше, а разница ΔV между структурной фракцией (в об.%) вторичной фазы на расстоянии 1 мм от поверхности в направлении толщины листа и структурной фракцией (в об.%) вторичной фазы в середине толщины листа составляет 2% или меньше.

В случае горячекатаного стального листа с высоким пределом прочности при растяжении согласно первому варианту настоящего изобретения, имеющего TS=510 МПа или выше и толщину листа 11 мм или более, ускоренное охлаждение состоит из первичного ускоренного охлаждения и вторичного ускоренного охлаждения. Первичное ускоренное охлаждение и вторичное ускоренное охлаждение могут выполняться либо непрерывно, либо между первичным ускоренным охлаждением и вторичным ускоренным охлаждением может проводиться операция охлаждения на воздухе в течение 10 сек. С помощью операции охлаждения на воздухе между первичным ускоренным охлаждением и вторичным ускоренным охлаждением можно предотвратить переохлаждение поверхностного слоя. Соответственно, может быть предотвращено образование мартенсита. С целью предотвращения пребывания внутренней части толщины листа в высокотемпературном диапазоне время охлаждения на воздухе устанавливается равным 10 сек или менее.

В первом варианте осуществления изобретении ускоренное охлаждение проводится со скоростью охлаждения 10°С/сек или выше в расчете на среднюю скорость охлаждения в положении середины толщины листа. Средняя скорость охлаждения в середине толщины листа при первичном ускоренном охлаждении является средней в диапазоне температур от 750°С до температуры в момент остановки первичного охлаждения. Далее, средняя скорость охлаждения в середине толщины листа при вторичном ускоренном охлаждении является средней в диапазоне температур в момент остановки первичного охлаждения до температуры в момент остановки вторичного охлаждения.

Если средняя скорость охлаждения в середине толщины листа ниже 10°С/сек, существует тенденция образования преобразованного при высокой температуре феррита (полигонального феррита), в результате чего в середине толщины листа увеличивается осадочная фракция вторичной фазы и вследствие этого указанная выше заданная структура образоваться не сможет. По этой причине ускоренное охлаждение после завершения горячей прокатки проводится при скорости охлаждения 10°С/сек или выше в расчете на среднюю скорость охлаждения в середине толщины листа. Предпочтительна скорость охлаждения, равная 20°С/сек или выше. Чтобы избежать образования полигонального феррита, ускоренное охлаждение проводится преимущественно при скорости охлаждения 10°С/сек или выше, в частности в температурном диапазоне от 750 до 650°С.