Область техники.

Изобретение относится к получению композиций для отверждения фенолформальдегидных смол, применяемых для изготовления составов данных смол с улучшенными технологическими свойствами, обеспечивающими получение композитных материалов на основе фенолформальдегидных смол новолачного и резольного типа, в том числе на основе волокнистых и дисперсных наполнителей с повышенными прочностными свойствами.

Уровень техники.

Отверждение фенолформальдегидных смол осуществляют в присутствие отвердителей.

Отвердители для фенолформальдегидных смол могут быть получены в виде раствора. Например, в патенте SU 1011054 описывается отвердитель для резольных фенолформальдегидных смол, содержащий борный ангидрид (10,6-27,3%), кислотный компонент (17,9-42,4%) и органический растворитель - остальное. Для получения такого растворителя кислотный компонент смешивают с органическим растворителем, а затем в полученную смесь вводят борный ангидрид в виде порошка.

Данный отвердитель обеспечивает ускорение получения полимерной пресскомпозиции на основе фенолформальдегидных смол.

К недостаткам данного отвердителя относится использование органических растворителей и связанные с этим необходимые стадии удаления из целевой смеси, а также ограничения по классу опасности: борный ангидрид плохо растворяется в воде, но хорошо растворяется в органике, но большая часть органики - это либо горючие жидкости, либо легковоспламеняющиеся жидкости и зачастую токсичные.

Однако гораздо чаще для отверждения фенолформальдегидных смол используют аминные растворители, в частности уротропин (гексаметилентетрамин) (см. RU2394056 и RU2549941).

Данный отвердитель вносят в фенолформальдегидную смолу в виде сухого порошка (дисперсной фазы).

К недостаткам уротропина в качестве отвердителя относится то, что введение уротропина в виде дисперсной фазы приводит к тому, что с ним в смесь попадает большое количество воздуха и влаги, особенно в случае использования влажного уротропина.

Кроме того, попадание уротропина в смолу при нагреве может привести к локальному отверждению смолы и нарушению стабильности технологического процесса. Также, введение только уротропина не позволяет заметно улучшить свойства композиционных материалов, полученных на основе фенолформальдегидных смол.

Раскрытие сущности изобретения.

Задачей изобретения является улучшение отверждающей способности композиции за счет удаления воздуха, адсорбированного на поверхности частиц уротропина, равномерного смешения с отверждаемой смолой, а также улучшения потребительских свойств смолы и гранулированных композиционных материалов на ее основе.

Поставленная задача решается композицией для получения отвержденных и модифицированных фенолформальдегидных смол, которая содержит уротропин, пластификатор, выбранный из группы, включающей трибутил фосфат и трикрезилфосфат, пропаргилированную или аллилированную фенолформальдегидную смолу, стеарат меди и диспергирующую добавку при следующем соотношении компонентов, мас.%:

В частных воплощениях изобретения поставленная задача решается композицией, которая в качестве пропаргилированной или аллилированной фенолформальдегидной смолы содержит пропаргилированную или аллилированную резольную или новолачную смолу.

В других частных воплощениях композиция предназначена для отверждения и модифицирования фенолформальдегидных смол, применяющихся в производстве гранулированного композиционного материала.

Способ изготовления композиции для получения отвержденных и модифицированных фенолформальдегидных смол, характеризующийся тем, что включает стадии:

(A) получение смеси частиц уротропина, пластификатора, выбранного из группы, включающей трибутилфосфат и трикрезилфосфат и диспергирующей добавки;

(Б) последующий совместный тонкий помол смеси в соответствии со стадией А до размера частиц, не превышающего 70 мкм;

(B) смешение смеси тонкого помола в соответствии со стадией Б с пропаргилирован-ной или аллилированной фенолформальдегидной смолой и стеаратом меди при температуре от 80 до 130°С.

Способ по п. 4, характеризующийся тем, что перед стадией (А) осуществляют предварительный помол частиц уротропина до размера частиц, не превышающего 0,5 мм с последующей сушкой упомянутых частиц до содержания влаги, не превышающего 2,0 мас.%.

Способ по п. 4, характеризующийся тем, что смешение на стадии (В) осуществляют до получения однородной суспензии с вязкостью не более 1500 мПа⋅с.

Способ по п. 4, характеризующийся тем, что стадию (В) осуществляют в шнековых или лопастных смесителях.

Способ по п. 7, характеризующийся тем, что стадию (В) осуществляют с добавлением волокнистого или дисперсного наполнителя и отверждаемой смолы.

Осуществление изобретения.

Достижение декларируемого технического результата обусловлено как составом композиции для отверждения и модифицирования фенолформальдегидных свойств, так и способом получения данной композиции.

Выбор компонентов в заявленной композиции, а также их количественное содержание обусловлены следующим.

Качественный состав композиции подбирался таким образом, чтобы одновременно можно было не только отвердить фенолформальдегидные смолы, но также улучшить путем модифицирования этих смол их потребительские качества, например, улучшить

прочностные свойства композитных материалов на основе фенолформальдегидных смол.

Все компоненты композиции неочевидным образом влияют друг на друга.

Уротропин является отвердителем фенолформальдегидных смол.

Введение таких пластификаторов, как трибутилфосфат или трикрезилфосфат (ТБФ или ТКФ), позволяет получить устойчивую пульпу на основе уротропина, которая равномерно распределяется в фенолформальдегидной смоле при ее смешении. В композицию также вводится пропаргилированные или аллилированные фенолформальдегидные смолы в заявленном количестве.

Под пропаргилированной и аллилированной фенолформальдегидной смолой в уровне техники понимается продукт взаимодействия фенолформальдегидной смолы, как правило, резольного или новолачного типа, с пропаргил- и аллил-галогенидом, соответственно (пропаргил / аллил-хлоридом, пропаргил / аллил-бромидом, пропаргил / аллил-йодидом) в присутствии катализатора (NaOH, KОН).

В целом, пропаргилированная и аллилированная фенолформальдегидная смола - это модифицированная резольная или новолачная фенолформальдегидная смола, замещенная пропаргилом- и аллил-группу (СН≡С-СН2- и СН2=СН-СН2-, соответственно); при модификации смол происходит замещение -ОН-группы в составе смолы на пропаргил- или аллил-группу. При этом степень замещения может достигать 100%: в этом случае происходит замещение всех -ОН-групп в составе смолы на пропаргил- и аллил-группы. Нижний рекомендуемый предел замещения составляет 10%, то есть каждая десятая -ОН-группа в составе смолы замещена на пропаргил- или аллил-группу. Снижение степени замещения не рекомендуется по причине достижения предельно низкой вязкости такой смолы и снижению коксового остатка смолы, что приведет к снижению эксплуатационных свойств композиционных материалов на основе такой композиции. Данные смолы обладают длительным временем желатинизации (см., например, публикации JP01-108213, RU 2538202).

Упомянутую смолу вводят в заявленную композицию, главным образом, для того, чтобы добиться необходимого уровня вязкости: при температуре 140°С вязкость смолы составляет 2000 сП, при этом время желатинизации составляет более 900 минут. Снижения вязкости смолы можно добиться увеличением температуры, при этом также снизиться время желатинизации.

В известном уровне техники регулирование вязкости осуществляют путем введения большого количества пластификаторов, что снижает прочностные свойства отвердевших смол и композиционных материалов на их основе.

Поскольку, как указывалось, пропаргиллированные и аллилированные смолы обладают длительной желатинизацией, то целесообразно в композицию добавить стеарат меди для ускорения отверждения пропаргилированной или аллилированной смол, который является ускорителем отверждения данных смол в температурном интервале от 130°С.

Содержание стеарата меди зависит от содержания новолачной или резольной смолы, модифицированной пропаргил- и аллил-галогенидом.

Под диспергирующей добавкой в целях изобретения понимается поверхностно-активное вещество, которое увеличивает смачиваемость дисперсных частиц жидкостями, в данном случае, частиц уротропина трибутилфосфатом или трикрезилфосфатом.

Диспергирующая добавка вводится для предотвращения расслаивания смеси уротропина и пластификатора, имеющей тенденцию к расслаиванию.

В качестве диспергирующей добавки может быть использована любая приемлемая диспергирующая добавка, например, хорошо себя зарекомендовавшие диспергаторы компании BYK-Chemie, такие как disperbyk 108, disperbyk 145 или их аналоги.

Границы содержания заявленных компонентов выбраны из следующих соображений. При снижении содержания уротропина менее 40 мас.% в смеси нарушается рецептура отвердителя, фенолформальдегидная смола отверждается не полностью.

При снижении содержания пластификатора менее 20 мас.% невозможно получить устойчивую пульпу уротропина в пластификаторе.

При снижении содержания пропаргилированной или аллилированной фенолформальдегидной смолы менее 20 мас.% (или ее отсутствия в смеси) образуется высоковязкая смесь, которая нестабильно дозируется при смешении с фенолформальдегидной смолой.

Снижение содержания стеарата меди, как указывалось, зависит от содержания новолачной смолы содержания пропаргилированной или аллилированной фенолформальдегидной смолы и снижать его ниже 0,2% по массе не рекомендуется.

Содержание диспергирующей добавки также не рекомендуется значительно снижать. При снижении содержания диспергирующей добавки менее 0,2% по массе смесь уротропина с пластификатором имеет тенденцию к расслаиванию. Превышение содержания уротропина выше заявленных значений приводит к:

- невозможности переработки уротропина в шаровой мельнице или неоднородной переработке материала

- нарушению стабильности дозирования смеси при смешении с фенолформальдегидной смолой

- нарушению рецептуры, при которой необходимо дозирование уротропина в количестве 7 мас.% для отверждения фенолформальдегидной смолы

Превышение содержания пластификатора выше заявленных значений приводит к получению слишком жидкой смеси, которую сложно дозировать в процессе обработки ею фенолформальдегидных смол; к тому же, увеличение содержания пластификатора приводит к снижению механических свойств отвержденных смол и композиционных материалов на их основе

Увеличение содержания пропаргилированной или аллилированной фенолформальдегидной смолы приводит к увеличению ее содержания в смеси с фенолформальдегидной смолой (ФФС), что нарушает систему ФФС - заявленная композиция. Увеличение содержания стеарата меди необоснованно ввиду его достаточности для ускорения реакции отверждения пропаргилированной или аллилированной фенолформальдегидной смолы.

Увеличение содержания диспергирующей добавки не приведет к появлению улучшенных свойств.

В качестве пропаргилированной фенолформальдегидной смолы в примерах реализации изобретения была использована смола СТН-150 - смола термостойкая ненасыщенная согласно ТУ 2226-001-00044977-2014, являющаяся реактопластичной смолой из класса фенолформальдегидных с большим временем желатинизации при температуре 140°С. Состав данной смолы: пропаргилхлорид - 40 мас.%, новолачная смола - остальное.

В качестве аллилированной фенолформальдегидной смолы новолачная фенолформальдегидная смола, модифицированная аллилхлоридом в соотношении: аллилхлорид - 40 мас.%, новолачная смола - остальное.

Способ получения композиции для отверждения и модифицирования фенолформальдегидных смол осуществляется в следующей последовательности.

Стадия А.

В барабан шаровой мельницы дозируют три компонента согласно рецептуре: уротропин, три бутил фосфат (ТБФ) или трикрезилфосфат (ТКФ) и диспергирующую добавку. Поскольку уротропин имеет тенденцию к слеживанию, комкованию и адсорбированию влаги, то, в некоторых случаях, предварительно проводят дробление уротропина до получения частиц менее 0,5 мм с последующим грохочением и отсевом целевого подрешетного продукта, а также их сушку при температуре от 100 до 120°С в течение не менее 3 часов в сушилках с циркуляцией воздуха.

Стадия (Б).

Затем в шаровой мельнице проводят тонкий помол смеси до получения частиц менее 70 мкм. При использовании частиц с размером более 70 мкм происходит расслоение смеси уротропина и пластификатора, а также при использовании смеси в качестве добавки при непрерывном дозировании с помощью насосного оборудования происходит неравномерная подача смеси через отверстия насоса / фильеры.

Кроме того, при получении пульпы происходит частичное растворение уротропина в ТБФ и пропаргилированной или аллилорованной фенолформальдегидной смоле при последующем горячем смешении, поэтому скорость растворения частиц уротропина зависит от диаметра частиц (~d3).

Стадия (В).

После помола осуществлялось дозирование полученной смеси на основе уротропина, пропаргилированной или аллилированной фенолформальдегидной смолы и стеарата меди в смеситель с мешалкой.

Далее осуществлялось горячее смешение дозированных компонентов для получения однородной смеси (в течение не менее 30 минут).

Горячее смешение пульпы на основе уротропина с пропаргилированной или аллилированной фенолформальдегидной смолой проводится при нагреве в диапазоне температур 80-130°C. При снижении температуры смешения менее 80°С происходит образование массы с большой вязкостью, при этом время смешения значительно увеличивается, происходит неравномерное смешение компонентов. При увеличении температуры смешения более 130°С значительно снижается время переработки смеси вследствие того, что пропаргилированная или аллилированная смола начинает отверждаться. Кроме того, при температуре более 130°С происходит ускорении реакции отверждения по причине наличия в смеси ускорителя отверждения.

Если на основе разрабатываемого отвердителя получают композиционный материал, то используют шнековый обогреваемый экструдер или обогреваемый лопастной смеситель или смеситель с Z-образными лопастями со шнековой выгрузкой. При этом основным связующим является новолачная фенолформальдегидная смолы, которая смешивается с волокнистым или дисперсным наполнителем, и одновременно добавляется разрабатываемый отвердитель. В данном случае смешение наполнителя, смолы и разрабатываемого отвердителя рекомендуется проводить при температуре от 80 до 110°С. Нижний предел переработки определяется как рецептурой получаемого композиционного материала, так и характеристиками используемой новолачной смолы (температурой размягчения). Верхний предел температуры переработки превышать не рекомендуется, т.к. в этом случае происходит отверждение получаемого состава в смесителе / экструдере.

Пример осуществления изобретения.

Для осуществления изобретения были использованы следующие вещества:

- уротропин марка С, 1 сорт, ГОСТ 1381-73

- трибутилфосфат, ТУ 2435-305-05763458-2001

- трикрезилфосфат, ГОСТ 5728-76

- смола марки СТН-150, ТУ 2226-001-00044977-2014

- стеарат меди, ТУ 6-09-16-1417-85

- disperbyk 145, disperbyk 108 - зарубежные составы (ГОСТов и ТУ нет)

Для проведения тонкого помола использовалась мельница с барабаном с объемом 8 л, диаметром шаров - 30 мм, количество шаров 170 шт. Время помола - 15 часов. Оценка тонкости помола оценивалась на приборе Гриндометр-100 по ГОСТ 6589-74. Тонкость помола составила 42 мкм.

Горячее смешение компонентов проводилось в обогреваемом реакторе с мешалкой, объем - 10 литров, температура смешения - 100°С, время смешения 30 минут.

Оценка равномерности смешения осуществлялась визуально методом истечения из фильеры диаметром 5,5 мм.

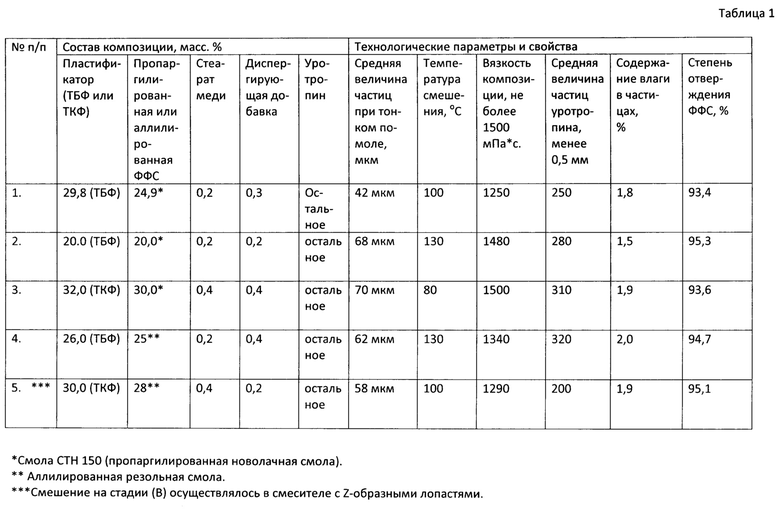

В таблице 1 приведены составы композиции для отверждения и модифицирования.

Заявленная композиция была опробована при дозировании в двухшнековый экструдер (марка STR-36B-44-600-22) и в смеситель с Z-образными лопастями (тип СМКС 10) при получении композита, армированного углеродными и кремнеземными волокнами.

Для получения композита были использованы:

углеродное волокно Formosa ТС35 24К;

углеродное волокно Aksaca® Carbon Fiber А-49,

Ровинг кремнеземный PS9-1200,

Ровинг кремнеземный PS9-600

Содержание наполнителя - 45-50 мас.%. В качестве основной смолы была использована смола ФФС СФ-0112 и СФ-0112А по ГОСТ 18694-80.

При использовании целевого состава были получены следующие прочностные свойства композиционных материалов:

1. На углеродном волокне:

- прочность при изгибе - 160±7 МПа

- прочность при сжатии - 230±5 МПа

2. На кремнеземном волокне

- прочность при изгибе - 140±4 МПа

- прочность при сжатии - 180±4 МПа

При использовании состава с минимальными и максимальными значениями содержания прочность падает до 150 МПа и 135 МПа для прочности на изгиб (для углеродного и кремнеземного волокна, соотв.) и 220 МПа и 172 МПа для сжатия.

При отверждении подобных материалов допускается степень отверждения материалов не менее 93%.

При изменении рецептуры за пределами допустимого интервала (указанного выше) степень отверждения материала снижается и достигает значения менее 93%, что недопустимо для материалов такого класса.

Также при нарушении рецептуры и выборе рецептуры за приведенными пределами происходит нарушение целостности стренги получаемого материала. Нарушается технологичность процесса, образование большого количества брака, материальный цилиндр часто забивается, и в нем происходит преждевременное отверждение и/или предотверждение получаемого пресс-материала.

Таким образом, реализация изобретения позволяет достичь степени отверждения не менее 93%, а также увеличить прочностные свойства получаемых отверждаемых материалов на основе фенолформальдегидных смол.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАТЕНТНЫЙ КАТАЛИЗАТОР УСКОРЕНИЯ ОТВЕРЖДЕНИЯ СМЕСЕЙ ФЕНОЛФОРМАЛЬДЕГИДНЫХ И ЭПОКСИДНЫХ СМОЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2678991C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТОЧНОЙ МАССЫ (ВАРИАНТЫ) | 2001 |

|

RU2203250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА | 2009 |

|

RU2388787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476477C1 |

| ЛЕГКОСЫПУЧИЕ ПОКРЫТЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2441051C2 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2323235C1 |

| ОТВЕРЖДАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЁ ОТВЕРЖДЁННОГО ПРОДУКТА | 2019 |

|

RU2699556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2516551C1 |

Изобретение относится к получению композиций для получения отвержденных и модифицированных фенолформальдегидных смол. Композиция содержит уротропин, пластификатор, выбранный из группы, включающей трибутилфосфат и трикрезилфосфат, пропаргилированную или аллилированную фенолформальдегидную смолу, стеарат меди и диспергирующую добавку. Технический результат заключается в улучшении отверждающей способности композиции за счет удаления воздуха, адсорбированного на поверхности частиц уротропина, а также в улучшении потребительских свойств смолы и гранулированных композиционных материалов на ее основе. 2 н. и 6 з.п. ф-лы, 1 табл., 5 пр.

1. Композиция для получения отвержденных и модифицированных фенолформальдегидных смол, характеризующаяся тем, что содержит уротропин, пластификатор, выбранный из группы, включающей трибутилфосфат и трикрезилфосфат, пропаргилированную или аллилированную фенолформальдегидную смолу, стеарат меди и диспергирующую добавку при следующем соотношении компонентов, мас.%:

2. Композиция по п.1, характеризующаяся тем, что в качестве пропаргилированной или аллилированной фенолформальдегидной смолы содержит пропаргилированную или аллилированную резольную или новолачную смолу.

3. Композиция по п.1, характеризующаяся тем, что она предназначена для отверждения и модифицирования фенолформальдегидных смол, применяющихся в производстве гранулированного композиционного материала.

4. Способ изготовления композиции для получения отвержденных и модифицированных фенолформальдегидных смол, характеризующийся тем, что включает стадии:

(A) получение смеси частиц уротропина, пластификатора, выбранного из группы, включающей трибутилфосфат и трикрезилфосфат, и диспергирующей добавки;

(Б) последующий совместный тонкий помол смеси в соответствии со стадией А до размера частиц, не превышающего 70 мкм;

(B) смешение смеси тонкого помола в соответствии со стадией Б с пропаргилированной или аллилированной фенолформальдегидной смолой и стеаратом меди при температуре от 80 до 130°С.

5. Способ по п.4, характеризующийся тем, что перед стадией (А) осуществляют предварительный помол частиц уротропина до размера частиц, не превышающего 0,5 мм, с последующей сушкой упомянутых частиц до содержания влаги, не превышающего 2,0 мас.%.

6. Способ по п.4, характеризующийся тем, что смешение на стадии (В) осуществляют до получения однородной суспензии с вязкостью не более 1500 мПа·с.

7. Способ по п.4, характеризующийся тем, что стадию (В) осуществляют в шнековых или лопастных смесителях.

8. Способ по п.7, характеризующийся тем, что стадию (В) осуществляют с добавлением волокнистого или дисперсного наполнителя и отверждаемой смолы.

| Отвердитель для резольных фенолформальдегидных смол | 1979 |

|

SU1011054A3 |

| Станок для резки графитовых стержней для карандашей | 1929 |

|

SU18126A1 |

| Композиция для получения пенопласта | 1978 |

|

SU697530A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2169652C1 |

Авторы

Даты

2018-05-22—Публикация

2016-12-05—Подача