Изобретение относится к сварке металлов плавлением, а именно к термитной сварке, и может быть использовано для сварки встык вертикально расположенных труб.

Известные способы термитной сварки выполняются с применением специального оборудования, оснастки и порошкообразной термитной смеси и имеют низкие эксплуатационные свойства и большую стоимость сварочных работ.

Известен способ термитной сварки, заключающийся в использовании стержней, изготовленных из термитной смеси, сформованной вокруг проволоки наплавляемого материала, при воспламенении которых происходит алюмотермическая реакция восстановления железа, идущая с выделением значительного количества тепла. Восстановленное железо и металл центрального стержня служат для образования сварного соединения (а.с. СССР N 1460859, МПК B 23 K 23/00, опубл. 1987 г.).

Недостатком известного способа является низкое качество получаемого соединения.

Известен способ соединения металлических труб, включающий закрепление в зоне соединения концов труб втулки из огнеупорного материала с охватывающим ее по боковой поверхности термитным патроном, и нагрев зоны соединения (а.с. СССР N 1808585, МПК В 23 К 23/00, опубл. 1993 г.).

Известен способ термитной сварки встык, при котором свариваемые заготовки располагают вертикально в огнеупорной форме, засыпают в форму термитную смесь, поджигают ее для возбуждения термитной реакции и производят сварку, при этом огнеупорную форму выполняют из двух камер, одну из которых размещают с обратной стороны свариваемого стыка и сжигают в ней термитную смесь, служащую для подогрева зоны сварки, а другую размещают с лицевой стороны свариваемого стыка и сжигают в ней сварочную термитную смесь, состоящую из окалины, алюминиевого порошка, чугунной крупки, ферромарганца, ферросицилия, никелевого порошка, хрома металлического (а.с. СССР N 1593850, МПК В 23 K 23/00, опубл. 1990 г.).

Задачей настоящего изобретения является расширение арсенала технических средств, используемых при термитной сварке вертикально расположенных труб, и создание экономичного и универсального способа термитной сварки, обеспечивающего прочное и надежное соединение свариваемых труб.

Сущность изобретения заключается в следующем.

В процессе термитной сварки встык вертикально расположенных труб участки свариваемых труб располагают в сварочной полости огнеупорной формы, затем размещают в зоне сварки термитную смесь, поджигают ее для возбуждения термитной реакции и производят сварку. Новым в способе является то, что термитную смесь, состоящую из оксидов металлов, восстановителя и шлакообразующих добавок, предварительно прессуют виде двух полуколец, которые устанавливают в сварочной полости огнеупорной формы над местом стыка свариваемых участков труб, при этом в качестве оксидов металлов в термитной смеси используют оксиды меди, никеля, железа, кобальта, молибдена, или окисные концентраты этих металлов, в качестве восстановителя используют бор, или сажу ламповую, или металл из группы алюминий, магний, кремний, или силициды металлов из группы кальций, железо, титан, или карбиды бора или кремния, а в качестве шлакообразующих используют карбонаты щелочных металлов или тетрабораты щелочных металлов, или нитраты щелочных металлов, или их смеси, при следующем соотношении компонентов, мас.%:

восстановитель - 10-20

шлакообразующие - 1-4

оксиды металлов - остальное

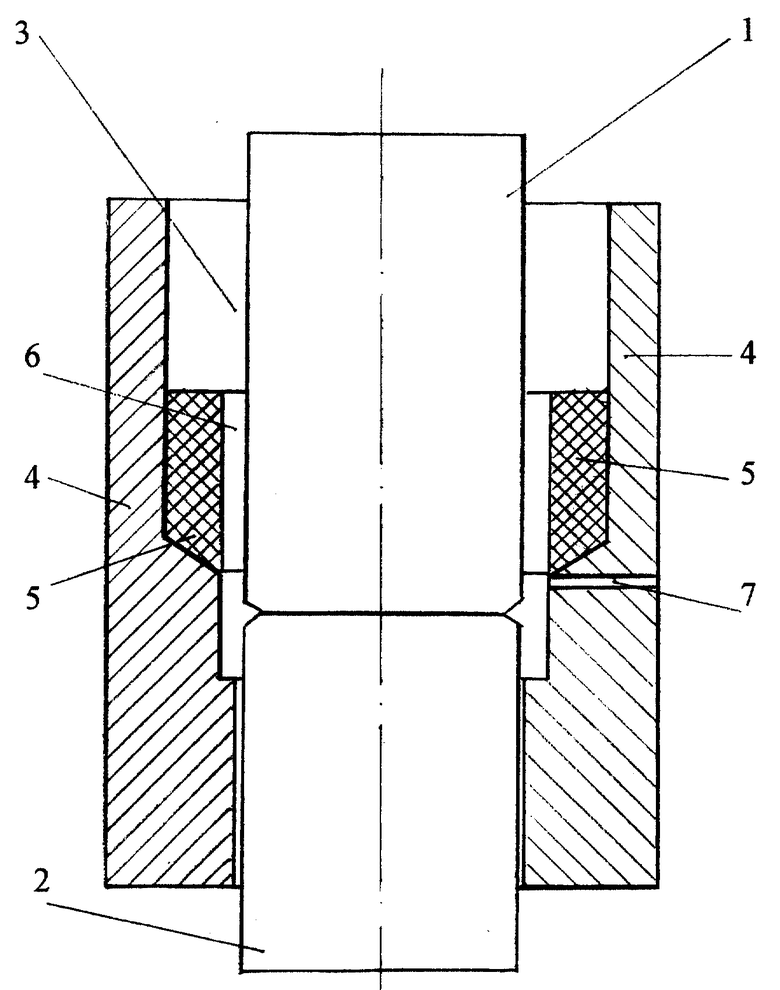

Предлагаемый способ сварки вертикально расположенных труб иллюстрируется чертежом.

Вертикально расположенные трубы 1 и 2 стыковали в сварочной полости 3 огнеупорной графитовой формы 4, выполненной из двух полуцилиндров, стянутых хомутом (не показано). Затем в зоне сварки над местом стыка свариваемых труб помещают два полукольца 5, выполненные путем предварительного прессования термитной смеси, составленной из оксидов металлов, восстановителя и шлакообразующих добавок, при этом в качестве оксидов металлов в термитной смеси используют оксиды меди, никеля, железа, кобальта, молибдена или окисные концентраты этих металлов, в качестве восстановителя используют бор, или сажу ламповую, или металл из группы алюминий, магний, кремний, или силициды металлов из группы кальций, железо, титан, или карбиды бора или кремния, а в качестве шлакообразующих используют карбонаты щелочных металлов или тетрабораты щелочных металлов, или нитраты щелочных металлов, или их смеси, при следующем соотношении компонентов, мас.%:

восстановитель - 10-20

шлакообразующие - 1-4

оксиды металлов - остальное

Полукольца 5 размещают в сварочной полости 3 с образованием между трубами и состыкованными друг с другом полукольцами кольцевой полости 6.

Затем осуществляют поджиг полуколец 5 в нижней их части через отверстие для поджига 7.

При горении спрессованной термитной смеси с температурой горения около 3000oC образуются сплав металлов и легкоплавкие шлаки. При контакте нагретых до высокой температуры продуктов сгорания со свариваемыми трубами происходит их нагрев или подплавление в стыке труб и образуется сварной шов. Он определяется качественным составом термитной смеси и количественным соотношением входящих в нее компонентов, которые обеспечивают высокую температуру, легкоплавкие шлаки и образование более легкоплавкого сплава, чем материал трубы.

Способ сварки отработан в лабораторных условиях и опытном производстве, проверен на работоспособность. Для испытания были изготовлены трубы диаметром 57,5 мм толщиной стенки 3,5 мм и длиной 65 мм. Трубы ставили в форму, в сварочной полости которой размещали два состыкованных полукольца, предварительно спрессованных из термитной смеси. Полукольца поджигали, после их сгорания форму открывали, шлак отбивали и проверяли качество шва. Для этого сваренные трубы испытывали на растяжение, разрыв и прочность шва под внутренним давлением.

Проведенные испытания показали высокую прочность и герметичность полученного сварного шва.

Использование предлагаемого способа термитной сварки обеспечивает сварку-пайку труб из различных металлов и их сплавов в труднодоступных для электросварки и газосварки местах, обеспечивает возможность получения качественного сварного шва вне зависимости от квалификации и мастерства персонала, обеспечивает безопасность проведения сварочных работ за счет низкой чувствительности спрессованных из термитной смеси полуколец к механическому воздействию.

Предлагаемый способ отличается простотой, экономичностью, он энергонезависим от внешних источников энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2000 |

|

RU2174459C1 |

| НАНОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2347647C1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ ЭЛЕМЕНТОВ | 2005 |

|

RU2281842C1 |

| Состав термитной смеси | 1989 |

|

SU1611651A1 |

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ И СОСТАВ ТЕРМИТНОЙ СМЕСИ | 1998 |

|

RU2135340C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| Состав термитной смеси | 1989 |

|

SU1611652A1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209714C2 |

Изобретение относится к сварке металлов плавлением, а именно к термитной сварке, и может быть использовано для сварки встык вертикально расположенных труб. Термитную смесь предварительно прессуют в виде двух полуколец. Размещают их в сварочной полости огнеупорной формы над местом стыка свариваемых участков труб с образованием между трубами и состыкованными полукольцами кольцевой полости. Поджиг термитной смеси осуществляют в нижней части полуколец. В качестве оксидов металлов в термитной смеси используют оксиды меди, никеля, железа, кобальта, молибдена или окисные концентраты этих металлов. В качестве восстановителя используют бор, или сажу ламповую, или металл из группы алюминий, магний, кремний, или силициды металлов из группы кальций, железо, титан, или карбиды бора или кремния. В качестве шлакообразующих добавок используют карбонаты щелочных металлов, или тетрабораты щелочных металлов, или нитраты щелочных металлов, или их смеси. Использование данного способа сварки обеспечивает сварку-пайку труб в труднодоступных местах и возможность получения качественного сварного шва вне зависимости от квалификации и мастерства персонала. 1 ил.

Способ термитной сварки встык вертикально расположенных труб, при котором участки свариваемых труб располагают в сварочной полости огнеупорной формы, размещают в зоне сварки термитную смесь, составленную из оксидов металлов, восстановителя и шлакообразующих добавок, поджигают смесь для возбуждения термитной реакции и производят сварку, отличающийся тем, что термитную смесь предварительно прессуют в виде двух полуколец, которые размещают в сварочной полости огнеупорной формы над местом стыка свариваемых участков труб с образованием между трубами и состыкованными полукольцами кольцевой полости, а поджиг термитной смеси осуществляют в нижней части полуколец, при этом в качестве оксидов металлов в термитной смеси используют оксиды меди, никеля, железа, кобальта, молибдена или окисные концентраты этих металлов, в качестве восстановителя используют бор, или сажу ламповую, или металл из группы алюминий, магний, кремний, или силициды металлов из группы кальций, железо, титан, или карбиды бора или кремния, а в качестве шлакообразующих добавок используют карбонаты щелочных металлов, или тетрабораты щелочных металлов, или нитраты щелочных металлов, или их смеси при следующем соотношении компонентов, мас.%:

Восстановитель - 10 - 20

Шлакообразующие - 1 - 4

Оксиды металлов - Остальное

| Способ термитной сварки | 1988 |

|

SU1593850A1 |

| Способ соединения металлических труб | 1990 |

|

SU1808585A1 |

| Способ термитной сварки | 1985 |

|

SU1299748A1 |

| US 3948434, 06.04.1976. | |||

Авторы

Даты

2001-06-27—Публикация

2000-05-25—Подача