Изобретение относится к области технической диагностики и неразрушающего контроля материалов и может быть использовано в качестве датчика раскрытия трещин и при измерениях малых деформаций в различных конструкциях.

Известен способ и устройство измерения физических величин (Sandacci S. (GB), Measuring physical quantities, Pat. WO 2007116218, G01B 7/24, G01R 33/18, publ. 18.10.2007, prior. 10/04/2007). Устройство измерения физических величин содержит датчик на основе аморфных ферромагнитных материалов с положительной константой магнитострикции, источник переменного магнитного поля, детектор обнаружения электродвижущей силы в виде импульсных сигналов от гигантских скачков Баркгаузена, возникающих при перемагничивании датчика, и средство измерения для определения значения выходной физической величины. Для регистрации приложенной механической нагрузки датчик выполнен в виде предварительно напряженного аморфного ферромагнитного микропровода (АФМ).

Недостатками этого устройства является большой разброс в характеристиках датчиков и значительное влияние внешних магнитных полей на его работу.

Известен композитный датчик измерения механических напряжений (Gore J., Fixter L., Eaton S., Horkins M., West R., Stinger L., Composite sensor. Pat. WO 2010055282, G01L 1/22, G01R 33/09, G01M 5/00, publ. 20.05.2010), выполненный из полимерной матрицы и армирующих элементов. Внутри массива полимерной матрицы размещен, по меньшей мере, один слой электропроводной ткани. В слое расположен, по меньшей мере, один магнитомягкий АФМ. Через АФМ пропускают переменный ток и регистрируют напряжение на АФМ. При приложении механической нагрузки к материалу импеданс АФМ может изменяться вследствие эффекта гигантского магнитного импеданса и гигантского стресс-импедансного эффекта. Изменение импеданса АФМ приводит к изменению регистрируемого напряжения.

Недостатком этого устройства является сложность измерения локальных механических нагрузок, поскольку датчик имеет протяженный размер и измеряет сигнал, пропорциональный механическим нагрузкам, приложенным по всей длине АФМ. Кроме этого, вследствие эффекта гигантского магнитного импеданса указанный композитный датчик может реагировать на приложенные внешние магнитные поля, которые будут искажать эффект, связанный с воздействующей механической нагрузкой.

Прототипом предложенного изобретения является датчик измерения механических напряжений (Гудошников С.А., Любимов Б.Я., Усов Н.А., Игнатов А.С., Тарасов В.П., Криволапова О.Н. Датчик измерения механических напряжений. Пат. RU 2552124 C1, G01L 1/12, G01B 7/24). Датчик представляет собой прямоугольную пластину из полимерного материала, на верхней поверхности которой выполнено посадочное место, в котором расположен регистратор, внутри массива прямоугольной пластины расположен магниточувствительный элемент, выполненный в виде АФМ, размещенного внутри дифференциальной измерительной катушки. АФМ и дифференциальная измерительная катушка через две пары контактных площадок соединены с регистратором, обеспечивающим перемагничивание магниточувствительного элемента и усиление и регистрацию сигналов дифференциальной измерительной катушки. Регистрация приложенных к АФМ механических напряжений осуществляется по измерению сигнала дифференциальной измерительной катушки, подключенной к аналого-цифровому преобразователю, соединенному с персональным компьютером. При этом контролируется ширина выходного сигнала при перемагничивании АФМ в зависимости от приложенного механического напряжения. Для количественной связи между выходным сигналом и приложенным механическим напряжением проводится калибровка.

Недостатком этого устройства является сложность точного определения ширины выходного сигнала для определения приложенных к чувствительному элементу механических напряжений из-за сложной формы выходного сигнала и возникающая в связи с этим низкая чувствительность.

В предложенном изобретении достигается технический результат, заключающийся в расширении функциональных возможностей датчика, а именно повышении чувствительности за счет использования режима регистрации малоуглового вращения вектора намагниченности АФМ. В данном режиме регистрации по АФМ пропускают переменный ток I частотой f, который создает в нем переменное циркулярное магнитное поле Нх, перпендикулярное оси АФМ, которое приводит к осцилляциям вектора намагниченности Ms относительно его оси на малый угол θ. При этом компонента намагниченности Msz, совпадающая с направлением оси АФМ, изменяется во времени с удвоенной частотой 2f. Из-за изменения во времени с частотой 2f компоненты намагниченности насыщения Msz в навитой на АФМ измерительной катушке возникает ЭДС с частотой, равной также 2f. Этот сигнал ЭДС усиливается и измеряется с помощью вольтметра. Для определения приложенной деформации в предлагаемом способе используют модельное выражение для сигнала ЭДС удвоенной частоты, наводимого в измерительной катушке (Gudoshnikov, S., Churyukanova, М.; Kaloshkin, S.; Zhukov, A.; Zhukova, V.; Usov, N.A., Investigation of the properties of Co-rich amorphous ferromagnetic microwires by means of small angle magnetization rotation method, Journal of magnetism and magnetic materials, V. 387, P. 53-57, 2015).

Технический результат достигается следующим образом.

В конструкции датчика используют вытянутую прямоугольную пластину, выполненную из полимерного материала с поперечными разрезами в центральной части, обеспечивающими возможность ее растяжения под влиянием внешних растягивающих усилий. На верхней поверхности прямоугольной пластины дополнительно располагают миниатюрный соленоид, подключенный к паре контактных площадок. В миниатюрном соленоиде размещают дифференциальную измерительную катушку, внутри которой расположен отрезок АФМ. Концы АФМ зафиксированы на двух контактных площадках (первая пара контактных площадок), расположенных на противоположных концах прямоугольной пластины.

Дифференциальная измерительная катушка подключена ко второй паре контактных площадок. Миниатюрный соленоид подключен к третьей паре контактных площадок. При этом все три пары контактных площадок соединены с электронным измерительным устройством.

Электронное измерительное устройство содержит источник переменного тока частоты ƒ, источник постоянного тока, усилитель сигналов на удвоенной частоте переменного тока 2ƒ. Источник переменного тока соединен с контактными площадками АФМ. Источник постоянного тока соединен с контактными площадками миниатюрного соленоида. Вход усилителя сигналов на удвоенной частоте соединен с контактными площадками измерительной катушки. Выход усилителя сигналов подключен к аналого-цифровому преобразователю, который соединен с персональным компьютером.

В отличие от прототипа, в котором осуществляется перемагничивание АФМ с помощью переменного магнитного поля от внешнего источника поля и регистрация сигнала перемагничивания АФМ, наводимого в виде ЭДС в дифференциальной приемной катушке, форма которой изменяется под действием приложенной механической нагрузки, в предлагаемом техническом решении к АФМ прикладывают постоянное магнитное поле больше поля насыщения АФМ. Через АФМ пропускают переменный ток I частотой f и регистрируют амплитуду сигнала дифференциальной приемной катушки на удвоенной частоте 2f, которая связана с приложенной деформацией модельным выражением для сигнала ЭДС удвоенной частоты. Данный режим регистрации выходного сигнала позволяет достичь технического результата, заключающего в расширении функциональных возможностей датчика и повышении чувствительности измерений.

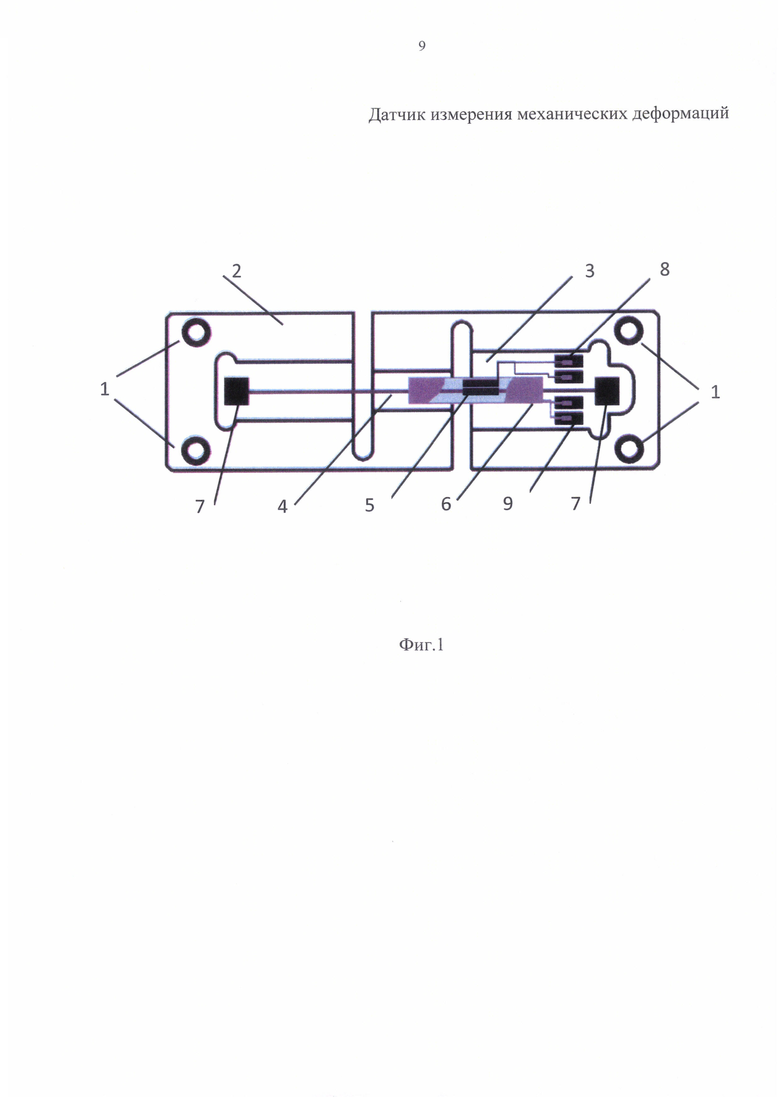

Изобретение поясняется чертежами, где на фиг. 1 изображена структура датчика, на фиг. 2 изображена электрическая схема подключения датчика к измерительному устройству.

На фигурах 1, 2 показаны крепежные отверстия 1, прямоугольная пластина 2, посадочное место 3, АФМ 4, дифференциальная измерительная катушка 5, миниатюрный соленоид 6, первая пара контактных площадок 7, вторая пара контактных площадок 8, третья пара контактных площадок 9, источник постоянного тока 10, генератор переменного сигнала частоты f 11, усилитель 12.

На фигуре 3 показано семейство кривых малоуглового вращения вектора намагниченности АФМ, измеренных под действием приложенных растягивающих напряжений, создаваемых подвешиваемыми грузами известной массы. При этом воздействующая нагрузка величиной 30 г соответствует деформации 0.5. мм для АФМ длиной 100 мм.

Датчик работает следующим образом.

На поверхность измеряемого объекта через крепежные отверстия 1 прикрепляют датчик измерения механических деформаций с помощью винтов или шурупов. При деформации измеряемого объекта прямоугольная пластина 2 и АФМ 4 также подвергаются деформации. Для регистрации деформации через АФМ 4 пропускается возбуждающий переменный ток амплитудой I (в пределах 5-10 мА) и частотой f (в пределах 5-10 кГц), создаваемый генератором переменного сигнала 10. Также к АФМ 4 прикладывается постоянное магнитное поле, которое создается миниатюрным соленоидом 6 при протекании через него постоянного тока от источника постоянного тока 11. Создаваемое постоянное магнитное поле Н0 (величиной в пределах 10-12 Э), направленное вдоль оси АФМ, должно превышать в несколько раз значение поля анизотропии АФМ.

Возбуждающий переменный ток и воздействующее постоянное магнитное поле обеспечивают начальное значение переменного сигнала электродвижущей силы частоты 2f на дифференциальной измерительной катушке 5. В отсутствие воздействующей механической деформации амплитуда сигнала электродвижущей силы на измерительной катушке 5 фиксирована и имеет минимальное значение. При механическом растяжении исследуемого объекта происходит увеличение амплитуды сигнала электродвижущей силы на катушке 5 за счет сдвига кривой малоуглового вращения вектора намагничивания в область значений больших магнитных полей, как показано на фигуре 3. Сигнал дифференциальной измерительной катушки 5 через соответствующую пару контактных площадок 8 поступает на вход усилителя 12, выход которого подключен к аналого-цифровому преобразователю. После цифровой обработки сигнал поступает на персональный компьютер, в котором по полученным данным определяется величина механической деформации с использованием модельного выражения для сигнала ЭДС, наводимого в измерительной катушке 5.

Таким образом, в предложенном датчике технический результат, заключающийся в повышении чувствительности к приложенным деформациям, достигается благодаря возможности более точного измерения амплитуды сигнала ЭДС и расчета деформации с использованием модельного выражения для сигнала ЭДС измерительной катушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик измерения механических деформаций | 2017 |

|

RU2653563C1 |

| ДАТЧИК ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2013 |

|

RU2552124C1 |

| Датчик измерения механических напряжений на основе микропроводов с положительной магнитострикцией | 2020 |

|

RU2746765C1 |

| Способ измерения характеристик аморфных ферромагнитных микропроводов | 2016 |

|

RU2632996C1 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СЛАБЫХ МАГНИТНЫХ ПОЛЕЙ НА ОСНОВЕ ЭФФЕКТА ГИГАНТСКОГО МАГНИТНОГО ИМПЕДАНСА | 2018 |

|

RU2680165C1 |

| Способ определения петель гистерезиса аморфных ферромагнитных микропроводов на основе железа | 2023 |

|

RU2814644C1 |

| Способ измерения сложных механических деформаций с помощью аморфной металлической ленты и устройство для калибровки чувствительного элемента | 2018 |

|

RU2708695C1 |

| Высокочувствительный магнитоимпедансный датчик градиентных магнитных полей | 2022 |

|

RU2784211C1 |

| Способ определения температуры аморфных ферромагнитных микропроводов при токовом нагреве | 2018 |

|

RU2696826C1 |

Изобретение относится к измерительной технике и представляет собой датчик механических деформаций на основе аморфных ферромагнитных микропроводов. Датчик измерения механических деформаций содержит прямоугольную пластину, выполненную с поперечными разрезами, обеспечивающими возможность ее растяжения в продольном направлении, в посадочном месте прямоугольной пластины размещен дополнительно введенный миниатюрный соленоид, подключенный к третьей паре контактных площадок, внутри которого размещен магниточувствительный элемент, при этом миниатюрный соленоид соединен через третью пару контактных площадок с источником постоянного тока, источник переменного тока соединен через первую пару контактных площадок с аморфным ферромагнитным микропроводом и выполнен в виде генератора переменного тока частоты f, усилитель сигналов дифференциальной измерительной катушки усиливает сигналы частоты 2f. Технический результат – повышение чувствительности датчика. 3 ил.

Датчик измерения механических деформаций, состоящий из прямоугольной пластины, выполненной из полимерного материала, на верхней поверхности которой выполнено посадочное место в виде центрально-симметричного углубления, магниточувствительного элемента, выполненного в виде аморфного ферромагнитного микропровода, подключенного к первой паре контактных площадок и размещенного внутри дифференциальной измерительной катушки, подключенной ко второй паре контактных площадок, источника переменного тока, источника постоянного тока и усилителя сигналов дифференциальной измерительной катушки, вход которого соединен со второй парой контактных площадок, а выход подключен к аналого-цифровому преобразователю, соединенному с персональным компьютером, отличающийся тем, что прямоугольная пластина выполнена с поперечными разрезами, обеспечивающими возможность ее растяжения в продольном направлении, в посадочном месте прямоугольной пластины размещен дополнительно введенный миниатюрный соленоид, подключенный к третьей паре контактных площадок, внутри которого размещен магниточувствительный элемент, при этом миниатюрный соленоид соединен через третью пару контактных площадок с источником постоянного тока, источник переменного тока соединен через первую пару контактных площадок с аморфным ферромагнитным микропроводом и выполнен в виде генератора переменного тока частоты f, усилитель сигналов дифференциальной измерительной катушки усиливает сигналы частоты 2f.

| ДАТЧИК ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2013 |

|

RU2552124C1 |

| Способ изготовления форм плоской печати | 1960 |

|

SU143655A1 |

| US 5650570 A1, 22.07.1997 | |||

| JP 2004219105 A, 05.08.2004. | |||

Авторы

Даты

2018-05-22—Публикация

2016-11-23—Подача